Изобретение относится к области производства, ремонта и обслуживания изделий из полимерных композиционных материалов (ПКМ) и может применяться в отраслях машиностроения, транспорта, строительства, энергетики для повышения прочности и ресурса конструкций из композиционных полимерных и металло-полимерных материалов.

Снижение массы конструкции, как инструмент повышения экономической эффективности летательных аппаратов, является одной из приоритетных задач развития современной авиационной техники. В контексте решения данной проблемы при создании новых самолетов все более широкое применение находят полимерные композиционные материалы. За рубежом объем использования ПКМ в конструкции планера современных летательных аппаратов (ЛА) достигает 50% по весу, например, Boeing 787 (США) - 50%, Airbus A380 (Европа) - 30%, Airbus A350 (Европа) - 50%.

При разработке конкурентоспособных конструкций из ПКМ существенную роль играет создание эффективной и безопасной конструкции после проведения штатного типового ремонта агрегатов по условиям статической и усталостной прочности.

Для проведения ремонтно-восстановительных работ широко применяются две технологии ремонта [Ривин Г.Л. Ремонт конструкций из полимерных композиционных материалов. Учебное пособие // Министерство образования Российской федерации Ульяновский Государственный технический университет летательных аппаратов - 2000 г.- 77 С.; Войсковой ремонт авиационной техники // М., Военное издательство - 1991 г. - С. 250-259; Care and repair of advanced composites. Second edition / Keith B. Armstrong, L. Graham Bevan, William F. Cole II // Warrendale, USA - 2005 - 639Р.; Joining and Repair of Composite Structures / Keith T. Kedward, Hyonny Kim // West Conshohocken, PA, USA - 2004 - 216P.]:

- ремонт с применением клеевых технологий;

- клее-механический ремонт с использованием механического крепежа.

Обе технологии ремонта имеют свои достоинства и недостатки с точки зрения их прочностных свойств, трудоемкости, массовой эффективности и возможности одно-двустороннего доступа к ремонтируемой зоне.

При проведении клее-механического ремонта поврежденную зону удаляют механически, затем производят ремонт в виде установки накладок из металлического сплава либо из композиционного материала с последующим ее закреплением при помощи металлического крепежа (болты, заклепки). Его особенности:

- данный тип ремонта обладает наименьшей массовой эффективностью, т.к. для ремонта применяется металлический крепеж и накладки;

- при сквозных повреждениях возможен односторонний доступ к ремонтируемой зоне изделия;

- пониженная трудоемкость;

- недостаточная жесткость крепления ремонтирующего элемента, в связи с чем необходимо обеспечить его плотную посадку за счет заполнения зазоров в крепеже с применением клеевых композиций с высокими прочностными характеристиками.

Ремонт с применением клеевых технологий заключается в послойном удалении поврежденной зоны в виде обратного конуса с углом от 3° до 10° и дальнейшем восстановлении конструкционной целостности детали за счет укладки и пропитки инфузионным связующим восстанавливающих слоев углеткани. Его особенности:

- данный тип ремонта обладает наибольшей массовой эффективностью;

- при сквозных повреждениях необходим двусторонний доступ к ремонтируемой зоне изделия;

- связан с высокой трудоемкостью;

- большой масштаб задействованной зоны детали при проведении ремонта (при размере повреждения 30- 35 мм и толщине детали 3 мм - зона послойной выборки около 130 мм);

- не обладает постоянным качеством результатов, при неразрушающем контроле (УЗК) обнаружены значительные несплошности в ремонтируемой зоне (непроклей, отслоения и избыток связующего), характер и масштаб данных дефектов имеет стохастический характер, что ведет к непредсказуемым разрушающим нагрузкам при эксплуатации, а также к потере несущей способности отремонтированной обшивки происходит при меньших действующих напряжениях;

- ремонт увеличивает массу детали из ПКМ на 17-20 г.

Известен способ ремонта тонкостенных конструкций, представленный в патенте RU 2181083 С2 от 10.04.2002 г.Изобретение относится к технологии производства и ремонта тонкостенных металлических или полимерных конструкций, преимущественно листов или монолитных панелей с односторонним подходом, например, листовых деталей автомобилей или самолетов. В соответствии с этим способом тонкостенных конструкций определяют границы зоны повреждения, вырезают поврежденную зону. Изготавливают компенсирующую заплату из нескольких слоев препрега и смеси жидкого клея с наполнителем. Размер каждого последующего слоя, кроме первого, выбирают больше предыдущего на величину нахлеста и заливают поврежденную зону эпоксидным клеем. Из первого слоя препрега образуют дно поврежденной зоны и частично его вдавливают внутрь конструкции. Заполняют полость дефекта смесью жидкого эпоксидного клея с наполнителем. Укладывают другие слои поверх смеси клея с наполнителем и образуют компенсирующую заплату. Реализация заявленного способа ремонта тонкостенных изделий позволяет производить ремонт дефектов.

Недостатками данного способа являются высокая трудоемкость и дороговизна применяемого оборудования и материалов, низкое качество ремонтных работ из-за сложности их выполнения (требуется высококвалифицированный специалист), а также невозможность контролировать качество проведенной работы без привлечения дополнительного оборудования и высококвалифицированного персонала для проведения неразрушающего контроля. Также рассматриваемый способ не позволяет восстановить жесткость отремонтированной зоны, что приводит к ее преждевременному разрушению в процессе эксплуатации со знакопеременным нагружением. Не обеспечивает достаточного качества ремонта, так как на краях слоев заплаты образуются высокие напряжения, приводящие к существенным, несовместным деформациям ремонтирующих слоев заплаты и ремонтируемой детали, что приводит к локальному отслоению внешнего края заплаты и, как следствие, преждевременному разрушение всей отремонтированной зоны.

Еще одним аналогом является так же способ ремонта деталей с трещинами и пробоинами, представленный в патенте RU 2421314 С1 от 20.06.2011 г. В соответствии с этим способом поврежденную зону детали вырезают и формируют дно с образованием лунки, которую заполняют смесью жидкого эпоксидного клея с наполнителем. Поверх укладывают заплату. Осуществляют разделку кромок повреждения под углом 30-40°, зачищают поверхность детали и наносят на нее слой эпоксидной композиции, модифицированной полисульфоном, а дно полости образуют слоем стеклоткани, которую укладывают поверх слоя упомянутой эпоксидной композиции. Приведенный способ не позволяет восстановить жесткость отремонтированной зоны, что приводит к ее преждевременному разрушению в процессе эксплуатации со знакопеременным нагружением, а также может привести к снижению нагрузки при которой произойдет местная потеря устойчивости отремонтированной детали.

Также аналогом аявленного технического решения является способ ремонта изделий из полимерных материалов представлен в патенте SU 1359142 А2 от 15.12.87 г. В соответствии с этим способом, проводят осмотр изделия, определяют место дефекта, определяют его границы, вырезают поврежденную зону и изготавливают ремонтирующую вставку и вклеивают последнюю в полученное отверстие. Обнаруженную поврежденную зону и ремонтирующую накладку обрабатывают сферическими инструментами. Диаметры инструментов больше диаметров, получаемых полости и накладки. Такая обработка обеспечивает вставку накладки в полость изделия без зазора и дополнительной подгонки. В рассмотренном способе не обеспечивается симметричная форма ремонтируемых деталей, т.к. выборка повреждения производится сферическим инструментом, это приводит к асимметричной форме обработанных кромок, что смещает центр жесткости тонкостенных деталей после проведения ремонта, не обеспечивается жесткое закрепление наружных слоев армирующего наполнителя детали из ПКМ, примыкающих к ремонтирующей вставке, что приведет к контакту материалов разной жесткости и возникновению местных форм потери устойчивости при нагружении детали.

Основными недостатками всех выше рассмотренных способов является то, что:

- клеевой слой наносится только на поверхности соприкосновения деталей, но дефекты, микротрещины и другие повреждения, возникающие при изготовлении и в процессе эксплуатации конструкций из ПКМ, которые являются концентраторами напряжений, не залечиваются, а, следовательно, происходит преждевременное разрушение деталей от обработанных кромок;

- не обеспечивается демпфирование ударных нагрузок, в том числе, и при знакопеременном циклическом нагружении, что приведет к разрушению клеевого слоя и, как следствие, выдавливанию или исключению из работы ремонтирующей вставки из зоны ремонта.

Наиболее близким аналогом заявленного технического решения, является способ ремонта изделий из полимерных материалов, который представлен в патенте RU 2740214 С1. В соответствии с этим способом, проводят осмотр изделия, определяют место дефекта, определяют его границы, вырезают поврежденную зону и изготавливают ремонтирующую вставку и устанавливают ее вместо вырезанной поврежденной зоны изделия. При вырезании поврежденной зоны образуют сквозное отверстие, ремонтирующую вставку изготавливают в виде разрезного распорного кольца, состоящего не менее чем из 4 секций, с внешней поверхностью, профилированной для охвата поверхности ремонтируемого изделия с внешней, внутренней и торцевой сторон по границе вырезанной поврежденной зоны, в которую устанавливают заглушку с распором кольца. Распирание разрезного профилированного кольца обеспечивают тем, что резьбу на внутренней поверхности кольца выполняют с большим средним диаметром, либо внутренней поверхности кольца и на заглушке выполняют коническую резьбу, внутрь распорного кольца вставляют предварительно охлажденную заглушку с резьбой или с кольцевой проточкой для фиксации, которая при повышении ее температуры расширяется. Разрезное профилированное кольцо и заглушку устанавливают с использованием клеевой композиции.

Недостатком этого способа является возможность падения одной или нескольких секций разрезного опорного кольца в полость ремонтируемого изделия, что при использовании немагнитных материалов (нержавеющая сталь, титан), делает затруднительным его/их извлечение.

Так же недостатком заявленного аналога является то, что под каждую толщину ремонтируемой панели требуется изготавливать свою геометрию (толщину) разрезной вставки.

В современных условиях расширяется внедрение полимерных композиционных материалов в конструкциях летательных аппаратов. Обеспечение практического применения ПКМ в конструкциях эксплуатируемых самолетов связано, наряду с другими факторами, с обеспечением их ремонта в зависимости от уровня повреждений, разработки соответствующих методик и технологического оснащения для проведения ремонта. Отремонтированные детали конструкции из ПКМ должны выдерживать расчетные нагрузки в соответствии с требованиями АП-25.

Техническим результатом изобретения является обеспечение надежности и ремонтопригодности конструкций из ПКМ, снижение эксплуатационных затрат на техническое обслуживание и ремонт деталей и узлов из ПКМ, за счет повышения технологичности ремонта в заводских, а также нестационарных условиях.

Технический результат достигается тем, что в способе ремонта изделий из полимерных композиционных материалов, включающием нахождение места дефекта, определение его границ, вырезание поврежденной зоны с образованием сквозного отверстия, изготовление ремонтирующей вставки и ее установку вместо вырезанной поврежденной зоны изделия, ремонтирующую вставку изготавливают в виде деформируемой втулки с внутренней резьбой, утоненной относительно цилиндрического участка цилиндрической гладкой частью и продольными прорезями на резьбовом участке, распорной втулки с внешней резьбой, выполненной с недорезом, с возможностью при установке получить плотную посадку деформируемой втулки в отверстии изделия из полимерных композиционных материалов, и внутренней пробки, причем распорную втулку и пробку устанавливают с использованием клеевой композиции, а деформируемую втулку раскатывают до плотного охвата внутренней кромки отверстия раскатывающим инструментом.

Раскатывающий инструмент размещают на внешней поверхности ремонтируемого изделия.

Обжатие после нанесения клеевой композиции внешнего и образование внутреннего фланцев деформируемой втулки выполняют с возможностью ремонта ремонтируемого изделия с различной толщиной и восстанавливают матрицу вокруг кромки отверстия путем вдавливания клеевой композиции между волокон.

Сквозное отверстие образуют круглой формы.

В качестве внутренней пробки устанавливают кронштейны для крепления навесного оборудования.

В качестве внутренней пробки устанавливают горловины для емкостей, расположенных внутри ремонтируемых агрегатов оборудования.

В качестве внутренней пробки устанавливают выходы разъемов электрооборудования.

Краткое описание чертежей

Детали, признаки, а также преимущества настоящего изобретения следуют из нижеследующего описания примера выполнения заявленного устройства с использованием чертежей, на которых показано:

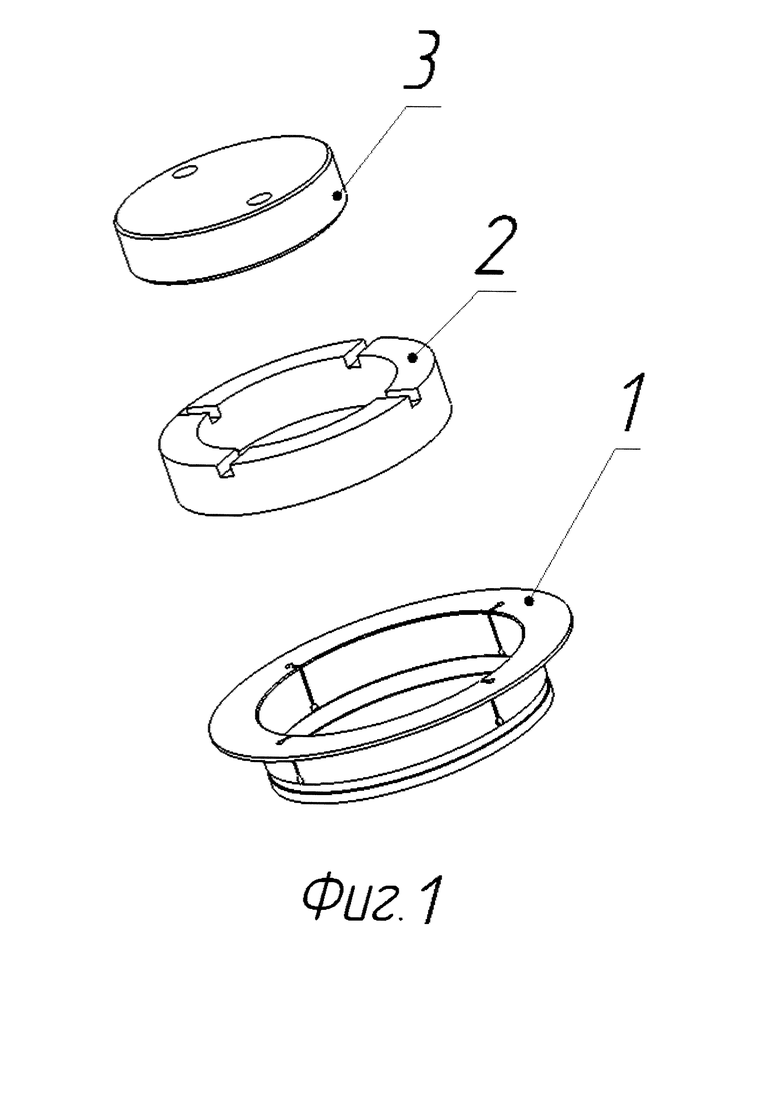

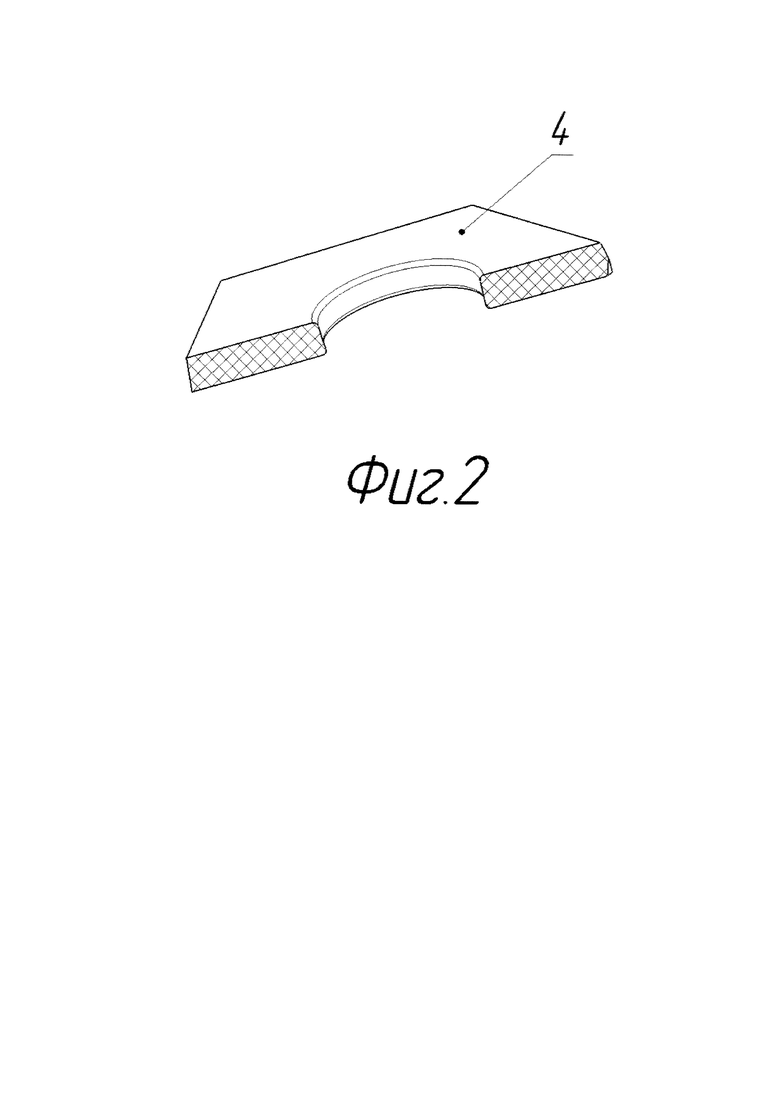

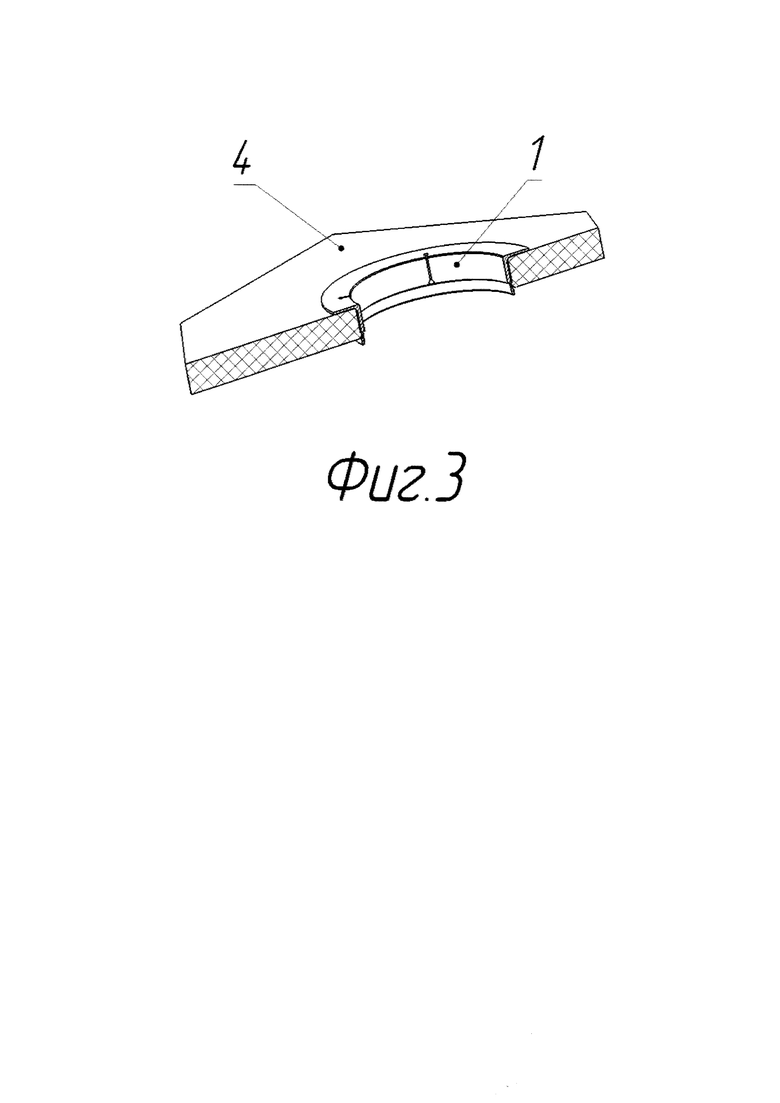

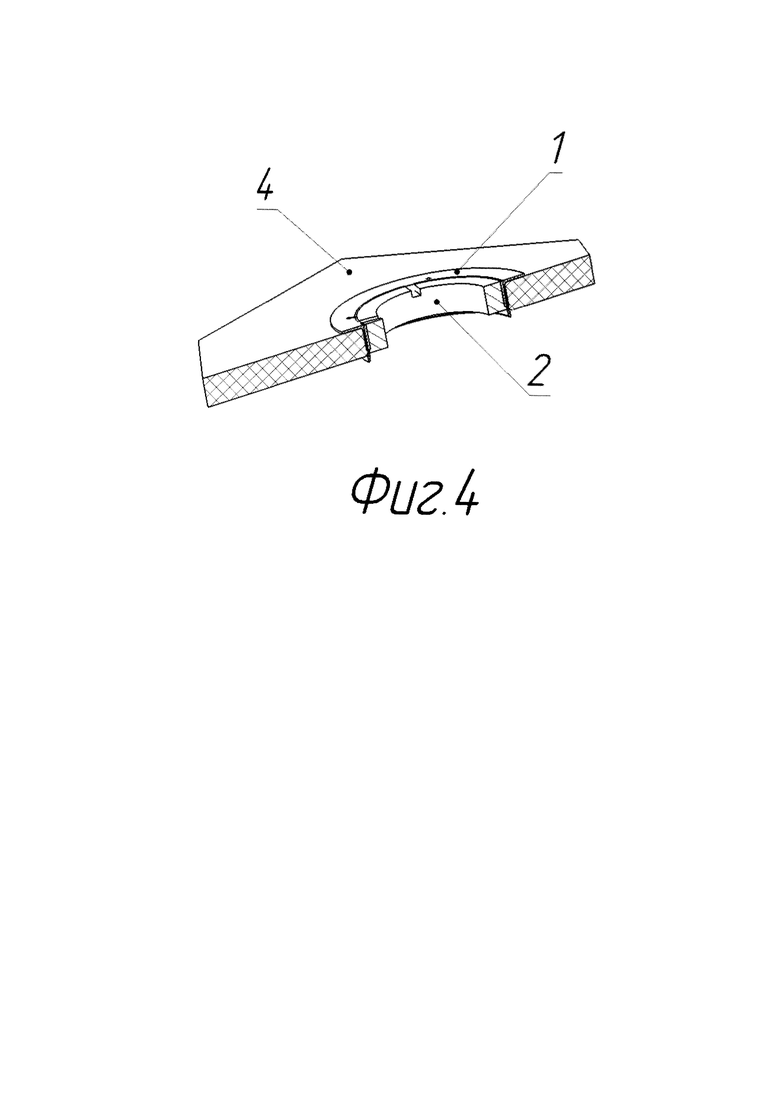

На Фиг. 1-6 показан порядок установки ремонтной вставки в панель из ПКМ. На фигурах показаны:

Фиг. 1 - Детали ремонтной вставки.

Фиг. 2 - Отверстие в панели из ПКМ.

Фиг. 3 - Установка детали 1 в отверстие панели из ПКМ.

Фиг. 4 - Установка детали 2 в деталь 1.

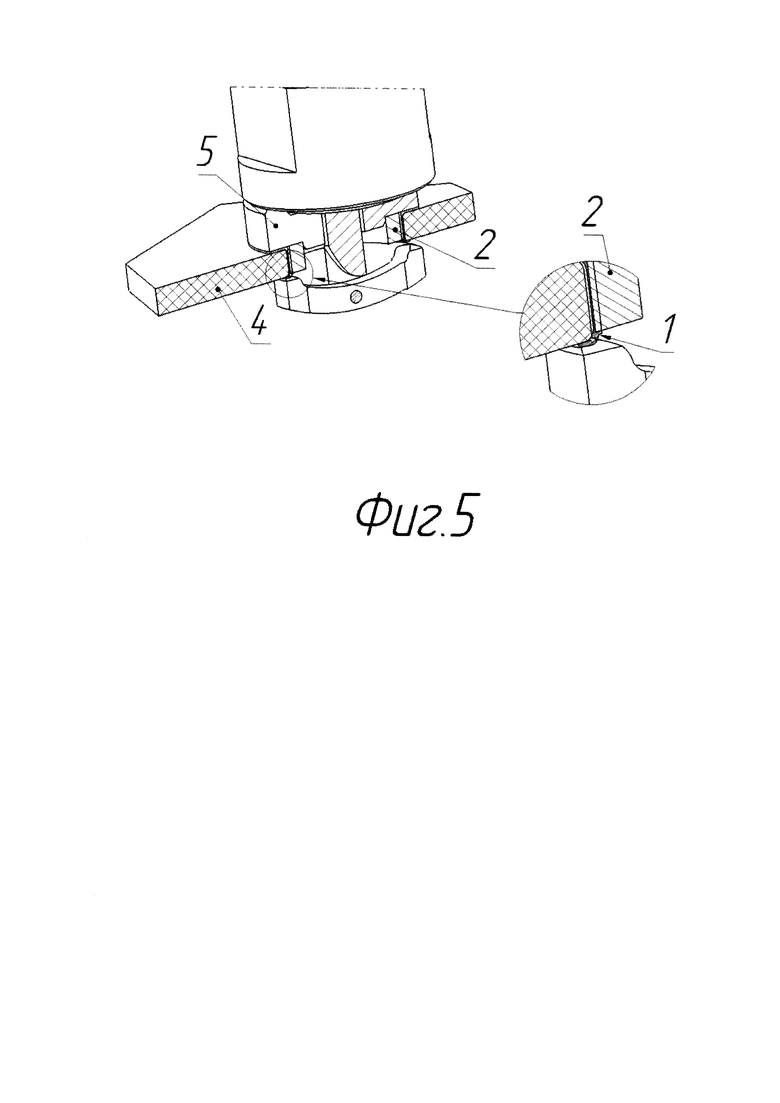

Фиг. 5 -. Раскатка детали 1 в отверстии панели из ПКМ приспособлением.5.

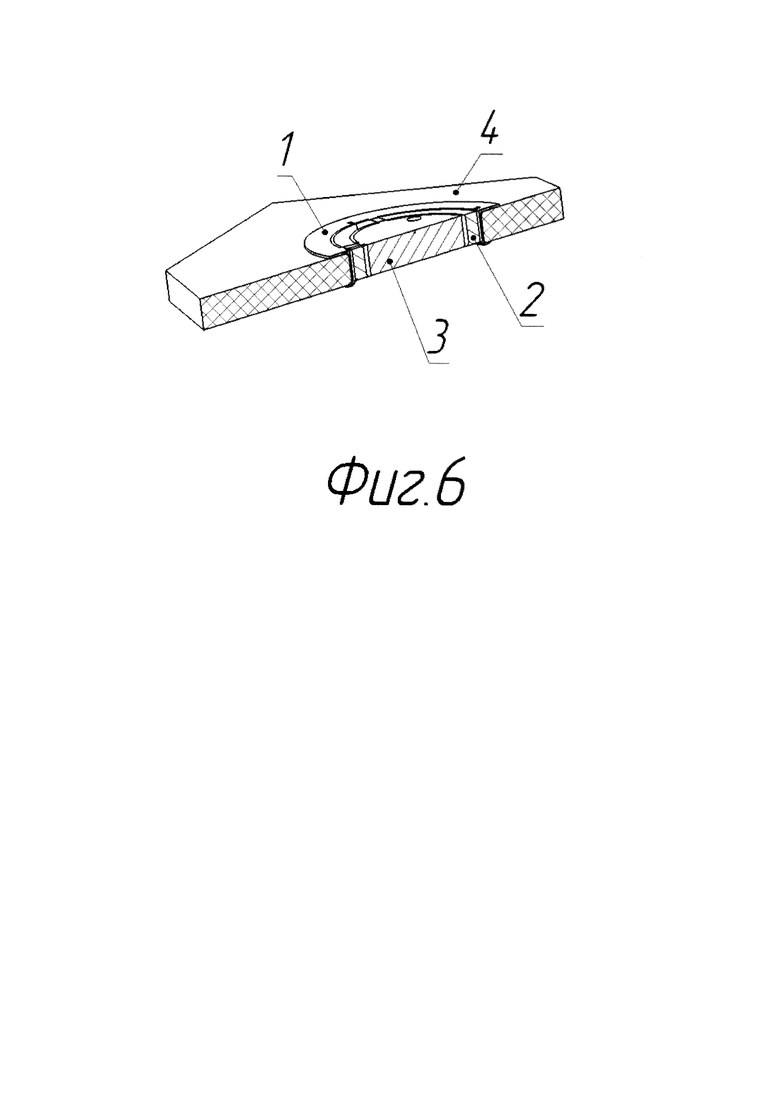

Фиг. 6 -. Установка пробки 3 в отверстие детали 2.

Способ предполагает удаление поврежденной зоны до получения отверстия цилиндрической либо круговой формы с последующей установкой деформируемой втулки 1, распорной втулки 2 и внутренней пробки 3 в отверстие детали 4 из ПКМ (см. фиг.1).

Деформируемую втулку, 1 которая имеет утоненную относительно резьбового участка цилиндрическую гладкую концевую часть и продольные прорези на резьбовом участке, устанавливают в отверстие изделия из ПКМ (см. фиг.3). В отверстие деформируемой втулки ввинчивают распорную втулку 2, резьба на внешней поверхности которой выполнена с недорезом (см. фиг.4). Таким образом осуществляется деформация (распирание) участка втулки 1 внутри отверстия в детали из ПКМ для получения плотной посадки. Внутренний борт деформируемой втулки 1 раскатывают до охвата внутренней кромки отверстия раскатывающим инструментом 5, сжимая рассеченные волокна композита на внутренней и внешней поверхностях (см. фиг.5). В отверстие в распорной втулке 2 устанавливают внутреннюю пробку 3 (см. фиг.6), которая обеспечивает непрерывность стенки изделия из ПКМ и, в случае необходимости, герметичность конструкции.

Детали 1, 2 и .3 перед установкой рекомендуется смазать клеевой композицией для более плотной взаимофиксации и предотвращения раскручивания.

Детали 1, 2 и 3 рекомендуется выполнять из материалов, имеющих жесткость близкую к исходной конструкции из ПКМ (так, для углепластика это титановые сплавы либо нержавеющая сталь).

В настоящем изобретении решение задачи ремонта повреждений в деталях из ПКМ осуществляется за счет применения простых конструктивных решений с использованием:

- ремонтирующей профилированной вставки из металлического сплава в виде цилиндрической профилированной детали с завинчиваемой центральной частью, устанавливаемой с нормированным натягом для обеспечения плотного прилегания контактных поверхностей и, как следствие, обеспечивается необходимая жесткость крепления восстанавливающей вставки и включение ее в передачу усилий сразу;

- сжатия краев вырезанной зоны за счет деформации внутренней кромки профилированной вставки для обеспечения плотного прилегания, что обеспечивает жесткое закрепление наружных слоев армирующего наполнителя детали из ПКМ примыкающих к ремонтирующей вставке;

- понижения концентрации контактных и растягивающих напряжений на контуре вырезанной поврежденной зоны за счет устранения зазоров между ремонтируемой деталью и ремонтирующей вставкой, залечивании дефектов в изделиях из ПКМ, возникающих при их механической обработке;

- обеспечивается демпфирование ударных нагрузок, в том числе, и при знакопеременном циклическом нагружении, что обеспечивает усталостную долговечность отремонтированной детали;

- масштабируемость способа ремонта для повреждений различного размера и изделий различной толщины.

При этом, деформируемая металлическая вставка с отбортовкой, не выступает более чем на допустимые 0.5 мм за обводообразующую поверхность ремонтируемой детали ЛА.

То, распорную втулку и пробку устанавливают с использованием клеевой композиции, после полимеризации исключает самопроизвольное раскручивание и обеспечивает полную герметичность ремонтируемого участка изделия.

Экспериментальные исследования на образцах с ремонтом, выполненным отличными от предлагаемого способами, но дающим схожий конечный результат, показали возможность восстановления несущей способности конструкций из ПКМ близкой к 90%.

Полностью односторонняя подготовка конструкции и ремонтные мероприятия позволят применять предлагаемый способ ремонта в широком спектре авиационных и других конструкций из ПКМ. Восстановление прочности и восстановление формы поверхности. Способ можно использовать для организации на поверхности детали из ПКМ лючков и мест крепления навесного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта изделий из полимерных композиционных материалов | 2020 |

|

RU2740214C1 |

| СПОСОБ РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ОДНОСТОРОННИМ ДОСТУПОМ К ЗОНЕ РЕМОНТА | 2019 |

|

RU2723868C1 |

| Способ ремонта крупногабаритных сотовых негерметичных конструкций из композиционных материалов | 2023 |

|

RU2815201C1 |

| СПОСОБ РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2694352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДВОЙНЫМ ПОВЕРХНОСТНО-ОРТОГОНАЛЬНЫМ ВАКУУМНО-ИНФУЗИОННЫМ ПРОЦЕССОМ (DSOVIM) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2833579C1 |

| СПОСОБ РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2176954C1 |

| СПОСОБ БЕЗОГНЕВОГО РЕМОНТА ДЕФЕКТНЫХ УЧАСТКОВ ТРУБОПРОВОДОВ БЕЗ ИЗМЕНЕНИЯ РЕЖИМОВ ПЕРЕКАЧКИ | 2022 |

|

RU2788782C1 |

| СПОСОБ РЕМОНТА НЕСУЩИХ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2664620C1 |

| СПОСОБ РЕМОНТА КОРПУСОВ ШЕСТЕРЕННЫХ НАСОСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102214C1 |

| ЗАКЛЕПКА И СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 2003 |

|

RU2261374C2 |

Изобретение относится к области производства, ремонта и обслуживания изделий из полимерных композиционных материалов (ПКМ) и может применяться в отраслях машиностроения, транспорта, строительства, энергетики для повышения прочности и ресурса конструкций из композиционных полимерных и металло-полимерных материалов. Способ включает нахождение места дефекта, определение его границ, вырезание поврежденной зоны с образованием сквозного отверстия, изготовление ремонтирующей вставки и ее установку вместо вырезанной поврежденной зоны изделия. Причем ремонтирующую вставку изготавливают в виде деформируемой втулки с внутренней резьбой, утоненной относительно цилиндрического участка цилиндрической гладкой частью и продольными прорезями на резьбовом участке, распорной втулки с внешней резьбой, выполненной с недорезом, с возможностью при установке получить плотную посадку деформируемой втулки в отверстии изделия из полимерных композиционных материалов, и внутренней пробки. При этом распорную втулку и пробку устанавливают с использованием клеевой композиции, а деформируемую втулку раскатывают до плотного охвата внутренней кромки отверстия раскатывающим инструментом. Техническим результатом заявленного изобретения является обеспечение надежности и ремонтопригодности конструкций из ПКМ, снижение эксплуатационных затрат на техническое обслуживание и ремонт деталей и узлов из ПКМ, за счет повышения технологичности ремонта в заводских, а также нестационарных условиях. 6 з.п. ф-лы, 6 ил.

1. Способ ремонта изделий из полимерных композиционных материалов, включающий нахождение места дефекта, определение его границ, вырезание поврежденной зоны с образованием сквозного отверстия, изготовление ремонтирующей вставки и ее установку вместо вырезанной поврежденной зоны изделия, отличающийся тем, что ремонтирующую вставку изготавливают в виде деформируемой втулки с внутренней резьбой, утоненной относительно цилиндрического участка цилиндрической гладкой частью и продольными прорезями на резьбовом участке, распорной втулки с внешней резьбой, выполненной с недорезом, с возможностью при установке получить плотную посадку деформируемой втулки в отверстии изделия из полимерных композиционных материалов, и внутренней пробки, причем распорную втулку и пробку устанавливают с использованием клеевой композиции, а деформируемую втулку раскатывают до плотного охвата внутренней кромки отверстия раскатывающим инструментом.

2. Способ ремонта изделий из полимерных композиционных материалов по п. 1, отличающийся тем, что раскатывающий инструмент размещают на внешней поверхности ремонтируемого изделия.

3. Способ ремонта изделий из полимерных композиционных материалов по п. 1, отличающийся тем, что обжатие после нанесения клеевой композиции внешнего и образование внутреннего фланцев деформируемой втулки выполняют с возможностью ремонта ремонтируемого изделия с различной толщиной и восстанавливают матрицу вокруг кромки отверстия путем вдавливания клеевой композиции между волокон.

4. Способ ремонта изделий из полимерных композиционных материалов по п. 1, отличающийся тем, что сквозное отверстие образуют круглой формы.

5. Способ ремонта изделий из полимерных композиционных материалов по п. 1, отличающийся тем, что в качестве внутренней пробки устанавливают кронштейны для крепления навесного оборудования.

6. Способ ремонта изделий из полимерных композиционных материалов по п. 1, отличающийся тем, что в качестве внутренней пробки устанавливают горловины для емкостей, расположенных внутри ремонтируемых агрегатов оборудования.

7. Способ ремонта изделий из полимерных композиционных материалов по п. 1, отличающийся тем, что в качестве внутренней пробки устанавливают выходы разъемов электрооборудования.

| Способ ремонта изделий из полимерных композиционных материалов | 2020 |

|

RU2740214C1 |

| СПОСОБ РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2694352C1 |

| Способ ремонта изделий из полимерных материалов | 1985 |

|

SU1359142A1 |

| СПОСОБ РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ОДНОСТОРОННИМ ДОСТУПОМ К ЗОНЕ РЕМОНТА | 2019 |

|

RU2723868C1 |

| СПОСОБ РЕМОНТА НЕСУЩИХ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2664620C1 |

| CN 112848417 A, 28.05.2021 | |||

| CN 101890816 A, 24.11.2010. | |||

Авторы

Даты

2023-04-04—Публикация

2021-12-28—Подача