Изобретение относится к способам ремонта корпусных деталей и может быть использовано на ремонтных предприятиях при восстановлении, например, блоков и головок блоков-цилиндров, блок-картеров сцепления, коробок передач, раздаточных коробок и т.п.

Известен способ ремонта блоков и головок цилиндров, заключающийся в промывке, сушке, зачистке поверхности участков вокруг трещин, обварке концов трещин отжигающими валиками, наплавке подготовительных валиков, охлаждении детали на месте сварки до температуры окружающей среды, сварки подготовительных валиков соединительным швом короткими участками или вразброс до полной заварки трещин |1|.

Недостатками известного способа являются значительная трудоемкость и низкое качество ремонтных работ из-за сложности выполнения работ (требуется высококвалифицированный специалист) и обеспечения износостойкости и герметичности восстанавливаемой детали.

Известен способ ремонта корпусных деталей путем обслуживания ремонтируемой детали, нанесения герметика, включающего смолу на основе замещенного фенола винилацетиленовой структуры, модифицированной будатадиентриальным каучуком с последующим отверждением герметика [2].

Известный способ не обеспечивает достаточного качества ремонта, так как нанесенная композиция под влиянием температуры и вибрационных на грузок растрескивается и теряет герметизирующую способность.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ ремонта корпусных деталей, заключающийся в установке и прикреплении металлических заплат по всей площади повреждения детали [3].

Недостатками данного способа являются значительная трудоемкость и дороговизна применяемого оборудования, низкое качество ремонтных работ из-за сложности их выполнения (требуется высококвалифицированный специалист), а также в предлагаемом способе основным недостатком является плохая свариваемость традиционных материалов блоков из алюминиевых сплавов (силуминов) и чугунов. Кроме того, при устранении трещин сваркой часто требуется обработка базовых поверхностей.

Технический результат направлен на увеличение прочности и стойкости герметизирующего соединения к большим перепадам температур и механическим нагрузкам (детонации), а также уменьшение воздействия на структуру металла восстанавливаемой детали.

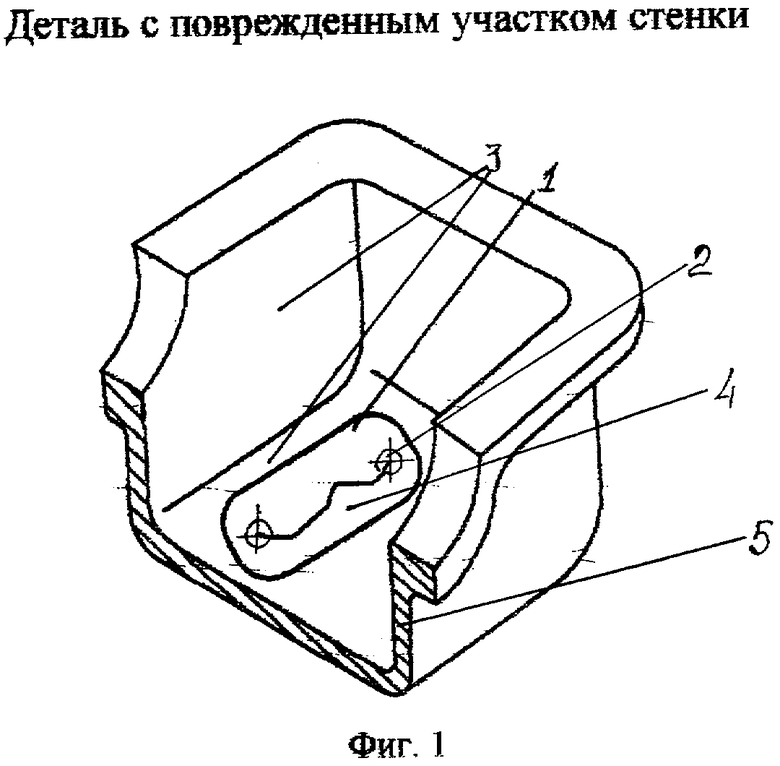

Технический результат достигается тем, что в способе ремонта корпусных деталей машин, включающем установку сверху повреждения в виде трещины металлической заплаты и закрепление ее на корпусной детали, используется металлическая заплата толщиной 2-4 мм, перекрывающая площадь повреждения на 20-40 мм, после установки металлической заплаты просверливают по всей ее площади на расстоянии 4-6 мм одно от другого и 2 мм от ее края сквозные отверстия диаметром 3 мм с выходом в корпусную деталь на глубину 0,2-0,4 ее толщины, а прикрепление металлической заплаты осуществляют холодным газодинамическим напылением порошка в упомянутые отверстия до уровня, соответствующего толщине заплаты, и по периметру металлической заплаты в месте контакта с корпусной деталью.

Отличительным признаком от прототипа является то, что используется металлическая заплата толщиной 2-4 мм, перекрывающая площадь повреждения на 20-40 мм, после установки металлической заплаты просверливают по всей ее площади на расстоянии 4-6 мм одно от другого и 2 мм от ее края сквозные отверстия диаметром 3 мм с выходом в корпусную деталь на глубину 0,2-0,4 ее толщины, а прикрепление металлической заплаты осуществляют холодным газодинамическим напылением порошка в упомянутые отверстия до уровня, соответствующего толщине зашиты, и по периметру металлической заплаты в месте контакта с корпусной деталью.

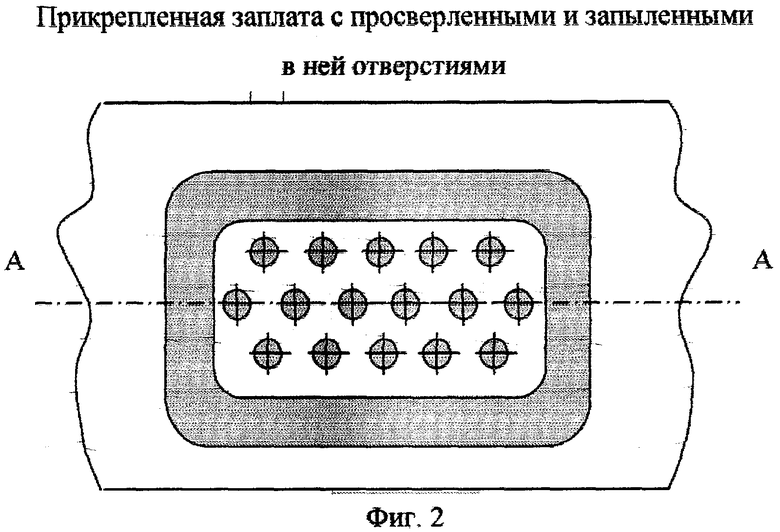

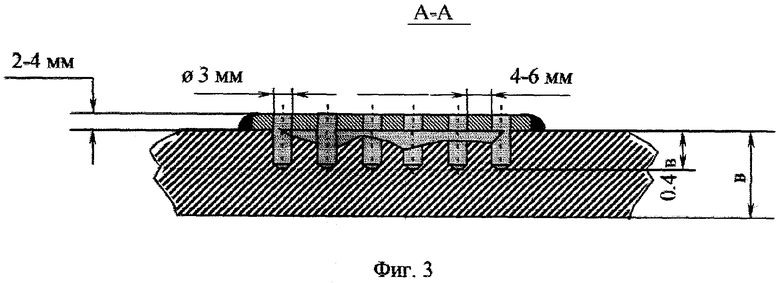

На фиг.1 изображена деталь с поврежденным участком стенки; на фиг.2 - заплата с просверленными в ней отверстиями; на фиг.3 - деталь с прикрепленной заплатой (сечение А-А).

Способ реализуется следующим образом.

Дефект в виде трещин 1 разделывают известным способом; по концам трещин 1 сверлят отверстия 2 диаметром 3 мм и эти отверстия 2 заполняются металлическим порошком способом холодного газодинамического напыления. Затем производят зачистку шлифованием наждачной бумагой поверхности 3 ремонтируемой детали на расстоянии 40-50 мм по обе стороны трещины 1.

Металлическую заплату 4 вырезают заданной формы, чтобы она перекрывала трещину 1 на 20-40 мм по всему периметру, и толщиной 2-4 мм.

В заплате 4 просверливаются сквозные отверстия 2 диаметром 3 мм на расстоянии 4-6 мм друг от друга и 2 мм от края по всей площади заплаты 4, с выходом в глубину стенки 5 корпусной детали на 0,2-0,4 ее толщины, после чего отверстия 2 заполняются металлическим порошком способом «холодного» газодинамического напыления по уровню толщины заплаты 4, а также по ее периметру в месте контакта с деталью.

Порошковый материал А-20-11 (оборудование «ДИМЕТ», мод.403), предназначенный для формирования герметизирующего соединения, содержит порошок алюминия с размером частиц 1-50 мкм, порошок цинка с размером частиц 1-100 мкм и порошок карбида кремния с размером частиц 1-63 мкм.

После закрепления пластин на поверхности детали восстановленное место шлифуют и окрашивают.

После закрепления заплаты были произведены испытания корпуса со сторон полости охлаждения гидравлическим давлением 0,7 МПа и выполнена цветная дефектоскопия участков корпуса, прилегающих к зоне напыления заплаты. Водопроницаемость и наличие трещин не были обнаружены. В эксплуатации на отремонтированном корпусе дефекты не наблюдаются.

Деталь готова к эксплуатации сразу после высыхания окрашенной поверхности.

Таким образом, предлагаемый способ обеспечивает высокое качество ремонта, увеличение прочности и стойкости герметизирующего соединения к большим перепадам температур и механическим нагрузкам (детонации), а также уменьшение воздействия на структуру металла восстанавливаемой детали.

Список использованных источников

1. Альбом технологических карт на ремонт деталей тракторов МТ3-5Л и МТ3-5М ГОСНИТИ. - М., 1996, с.9-20.

2. Авторское свидетельство СССР №1070147 А, МПК С09К 3/10: В23Р 3/04, 1984 (прототип).

3. Авторское свидетельство СССР №1349919 А1, МПК В23Р/04, 28/00, 1987 (прототип).

4. Авторское свидетельство РФ №2205897, МПК С23С 24/04, 2003.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ С ТРЕЩИНАМИ И ПРОБОИНАМИ | 2009 |

|

RU2421314C1 |

| Способ ремонта металлических конструкций с трещиной | 1990 |

|

SU1754398A1 |

| СПОСОБ РЕМОНТА ГИДРОЦИЛИНДРОВ | 2011 |

|

RU2476299C1 |

| Способ ремонта изделий из полимерных композиционных материалов | 2020 |

|

RU2740214C1 |

| Способ ремонта металлических конструкций с трещиной | 1986 |

|

SU1391856A1 |

| Способ ремонта изделий из полимерных композиционных материалов | 2021 |

|

RU2793585C1 |

| Способ ремонта корпусных деталей машин установкой заплат | 1986 |

|

SU1349919A1 |

| СПОСОБ РЕМОНТА ВМЯТИН НА СОСУДАХ | 2016 |

|

RU2640512C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОРЕННЫХ ОПОР БЛОКОВ ДВИГАТЕЛЕЙ | 2014 |

|

RU2552613C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2008 |

|

RU2372547C1 |

Изобретение относится к области ремонта и восстановления изделий и может быть использовано на ремонтных предприятиях при восстановлении корпусных деталей. Способ включает установку и прикрепление металлической заплаты сверху повреждения в виде трещины. Используют металлическую заплату, перекрывающую упомянутую трещину на 20-40 мм, толщиной 2-4 мм. Просверливают по всей площади металлической заплаты на расстоянии 4-6 мм одно от другого и 2 мм от ее края сквозные отверстия диаметром 3 мм, выходящие в стенку корпусной детали на глубину, равную 0,2-0,4 толщины последней. Затем осуществляют прикрепление металлической заплаты запылением способом "холодного" газодинамического напыления упомянутых отверстий до уровня, соответствующего толщине заплаты, а также по периметру металлической заплаты в месте ее контакта со стенкой корпусной детали. В результате увеличивается прочность и стойкость герметизирующего соединения к большим перепадам температур и механическим нагрузкам. 3 ил.

Способ ремонта корпусных деталей машин, включающий установку сверху повреждения в виде трещины металлической заплаты и прикрепление ее на корпусной детали, отличающийся тем, что используют металлическую заплату толщиной 2-4 мм, перекрывающую площадь повреждения на 20-40 мм, после установки металлической заплаты просверливают по всей ее площади на расстоянии 4-6 мм одно от другого и 2 мм от ее края сквозные отверстия диаметром 3 мм с выходом в корпусную деталь на глубину 0,2-0,4 ее толщины, а прикрепление металлической заплаты осуществляют холодным газодинамическим напылением порошка в упомянутые отверстия до уровня, соответствующего толщине заплаты, и по периметру металлической заплаты в месте контакта с корпусной деталью.

| Способ ремонта корпусных деталей машин установкой заплат | 1986 |

|

SU1349919A1 |

| Способ ремонта деталей с трещинами | 1985 |

|

SU1298030A1 |

| Способ ремонта конструкций с трещинами | 1990 |

|

SU1787095A3 |

| Способ ремонта корпусных деталей с трещинами | 1991 |

|

SU1784431A1 |

| US 5302414 A, 12.04.1994 | |||

| ТЕРМОЭМИССИОННАЯ ЭЛЕКТРОГЕНЕРИРУЮЩАЯ СБОРКА С ПЛОСКОЦИЛИНДРИЧЕСКОЙ КОНФИГУРАЦИЕЙ ЭЛЕКТРОДОВ | 2000 |

|

RU2195741C2 |

Авторы

Даты

2007-09-20—Публикация

2005-11-21—Подача