Изобретение относится к контейнеру для образцов в соответствии с ограничительной частью п.1 и устройству для электродинамической фрагментации образцов в соответствии с ограничительной частью п.15 формулы. Под фрагментацией понимается деление или дробление образца на мелкие куски. Такой контейнер и такое устройство для электродинамической фрагментации могут использоваться, например, при анализе минеральных образцов.

Для исследования и анализа образцов в виде образцов материалов часто необходимо фрагментировать образцы и не просто только измельчить их при фрагментации, но и при этом дополнительно в самой значительной степени селективно или избирательно разложить их на составные части. Для фрагментации образцов материалов сегодня обычно используются мельницы или дробилки или аналогичные устройства, которые обеспечивают фрагментацию механическим способом.

Фрагментация образцов материалов импульсными высоковольтными разрядами отличается сравнительно более высокой селективностью или избирательностью. Составные части образца в процессе фрагментации или измельчения могут лучше отделяться, при фрагментации механическим способом. Особенно селективной фрагментации можно достичь тогда, когда высоковольтный пробой происходит через образующие образец твердые тела вдоль границ зерен и неоднородностей в материале образца. Этот вид фрагментации называется электродинамической фрагментацией, при которой используются соответственно высокие напряженности поля или напряжения. При так называемой электрогидравлической фрагментации фрагментация или измельчение образцов происходит за счет ударных волн, вырабатываемых при высоковольтном пробое в окружающей образец диэлектрической жидкости, которой является, как правило, вода. В принципе, электродинамическая фрагментация требует по сравнению с электрогидравлической фрагментацией более высоких напряженностей электрического поля, однако обладает, как правило, лучшей селективностью.

Требуемая для анализа образцов точность лежит обычно в ppm-диапазоне (частей на миллион) или в ppt-диапазоне (частей на триллион). Поэтому даже незначительные загрязнения могут исказить результаты анализа. Одним из потенциальных источников загрязнений является устройство, используемое для фрагментации образцов. Так, загрязнение или контаминация образцов объясняется, с одной стороны, износом используемых для фрагментации средств или инструментов (так называемая внутренняя контаминация), а, с другой стороны, - находящимися в устройстве следами прежде обработанных образцов (так называемая поперечная контаминация), которые не были полностью удалены. В принципе, в известных способах фрагментации следует ожидать контаминации из внутренней и поперечной контаминации. Так, например, при использовании мельниц или дробилок для фрагментации образцов механическим способом вследствие возникающих сил трения и скалывающих сил неизбежна внутренняя контаминация образца за счет используемых для фрагментации инструментов. Поперечную контаминацию образцов можно, в принципе, уменьшить за счет очистки фрагментирующего устройства, однако в известных устройствах избежать ее полностью, в основном, нельзя. Кроме того, такая очистка, как правило, является трудоемкой и дорогостоящей.

Из US 3604641 известны контейнер для образцов и устройство для электрогидравлической фрагментации образцов, причем контейнер содержит два расположенных напротив друг друга электрода, заполнен подходящей жидкостью, как правило водой, и расположен в устройстве для электрогидравлической фрагментации. Электроды контейнера включены последовательно с двумя другими электродами, между которыми имеется газовый зазор. В контейнер через одноступенчатую конденсаторную разрядную цепь и газовый зазор подаются импульсы напряжения. После фрагментации находящихся в контейнере образцов он может быть извлечен и после удаления фрагментированных образцов утилизирован.

Задачей изобретения является создание прочного устройства для электродинамической фрагментации образцов, посредством которого можно было бы, в основном, полностью избежать поперечной контаминации фрагментируемых образцов.

Эта задача решается посредством устройства для электродинамической фрагментации образцов, охарактеризованного признаками п.1 формулы.

Предложенное устройство для электродинамической фрагментации образцов содержит технологический резервуар, контейнер для образцов с изолятором и первым и вторым электродами, причем первый и второй электроды направлены в контейнер и соединены между собой посредством изолятора, при этом контейнер заполнен диэлектрической жидкостью, а первому электроду придана газоаккумулирующая камера, средства для соединения первого и второго электродов контейнера с источником высокого напряжения. Технологический резервуар заполнен диэлектрической жидкостью, а контейнер расположен внутри технологического резервуара в диэлектрической жидкости.

Газоаккумулирующую камеру можно также назвать газосборником. Первый электрод расположен в контейнере преимущественно вверху, тогда как второй электрод расположен преимущественно напротив первого электрода внизу.

При фрагментации образцов посредством импульсных высоковольтных разрядов внутри контейнера обычно образуется газ в виде газовых пузырьков, причем они скапливаются обычно на верхней внутренней стороне контейнера. Вследствие возникающих при фрагментации образцов посредством импульсных высоковольтных разрядов электрических полей, которые возникают также на верхней внутренней стороне контейнера, из-за скапливающихся там газовых пузырьков могут возникнуть нежелательные скользящие разряды вдоль внутренних стенок или сторон контейнера и/или высоковольтные пробои вдоль его внутренних и/или внешних сторон или стенок. Это может привести к сокращению срока службы контейнера и к его разрушению или структурному отказу. Предложенный контейнер имеет газоаккумулирующую камеру, в которой может скапливаться газ, возникающий при фрагментации посредством импульсных высоковольтных разрядов. Газоаккумулирующая камера расположена преимущественно, в основном, в свободном от полей при работе пространстве в пределах разгрузки от полей, так что газ или газовые пузырьки не могут вызвать скользящих разрядов или высоковольтных пробоев. При необходимости имеющийся или высвободившийся при фрагментации и скопившийся в газоаккумулирующей камере газ, как и фрагментированные образцы, может быть извлечен из контейнера в целях анализа.

Предпочтительно контейнер образует самостоятельный элемент, так что для фрагментации любого образца или любого материала образца может использоваться собственный контейнер. Это позволяет избежать поперечной контаминации, которая может возникнуть из-за того, что один и тот же контейнер используется для фрагментации разных образцов. После извлечения фрагментированных образцов и/или скопившегося в газоаккумулирующей камере газа контейнер можно утилизировать.

Таким образом, контейнер для образцов внутри и в окружающем его пространстве изолирован от поверхностных скользящих разрядов. Это приводит к повышению срока службы контейнера и тем самым всего устройства. Устройство и контейнер могут эксплуатироваться с импульсными напряжениями до 300 кВ, с помощью которых может достигаться пробой (так называемый пробой твердого тела) через образцы размером до нескольких сантиметров, что приводит к высокому селективному измельчению образцов.

В одном предпочтительном варианте выполнения устройства в технологическом резервуаре расположен формирователь полей, который по типу оболочки окружает контейнер. За счет расположения формирователя полей между внутренней стенкой технологического резервуара и внешней стенкой контейнера возникающие при фрагментации импульсными высоковольтными разрядами электрические поля можно формировать или управлять ими таким образом, что вдоль внутренней или внешней стороны или стенки контейнера не могут возникать высокие напряженности, которые могли бы вызвать его разрушение или структурный отказ.

Другие предпочтительные варианты выполнения изобретения приведены в зависимых пунктах формулы и примерах, изображенных на прилагаемых чертежах, на которых представлено:

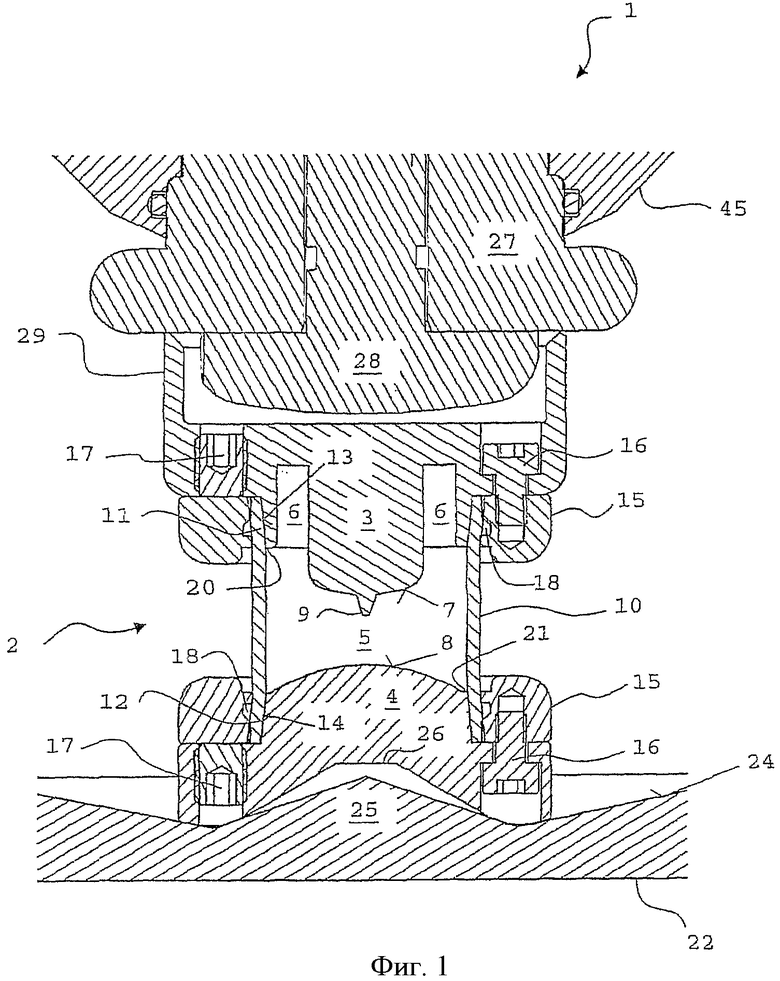

- фиг.1: сечение части первого предпочтительного варианта выполнения устройства с контейнером для образцов;

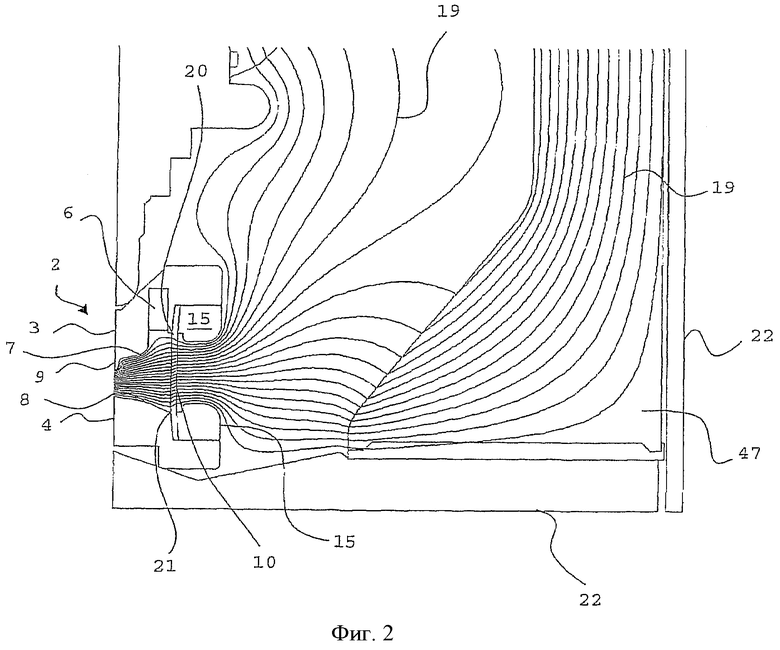

- фиг.2: эквипотенциальные линии с правой стороны устройства по фиг.1;

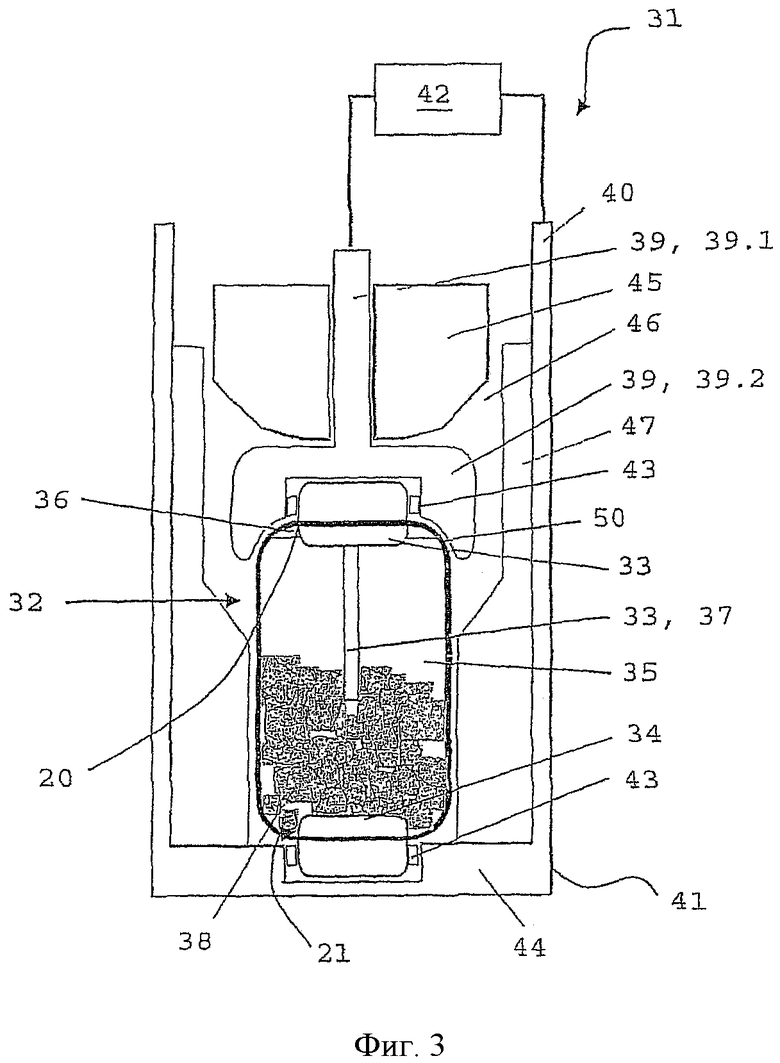

- фиг.3: схематично второй предпочтительный вариант выполнения устройства с контейнером для образцов;

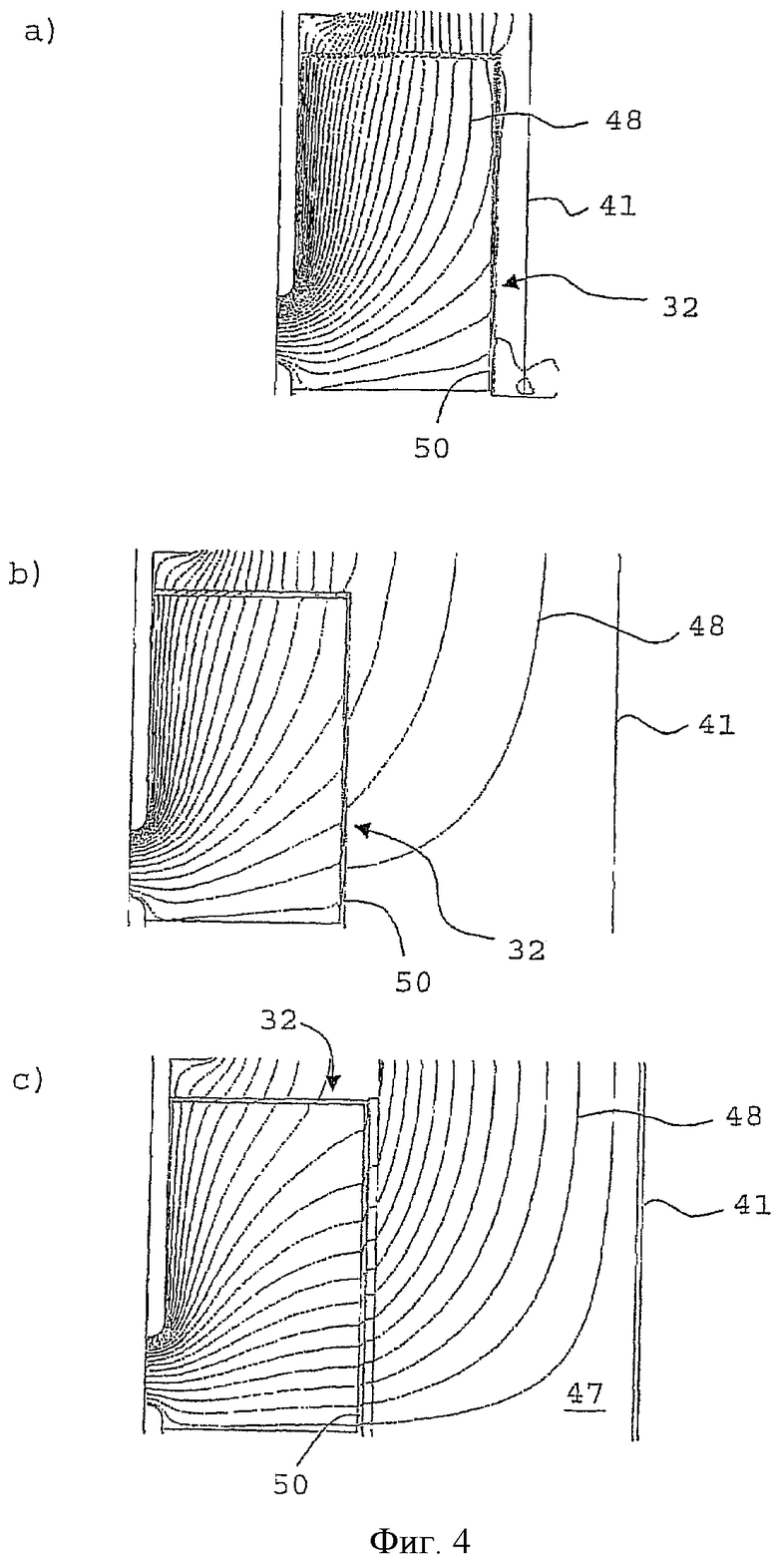

- фиг.4: линии полей в устройстве по фиг.3 без формирователя полей (фиг.4a), в другом устройстве по фиг.3 без формирователя полей (фиг.4b) и в устройстве по фиг.3 с формирователем полей (фиг.4c);

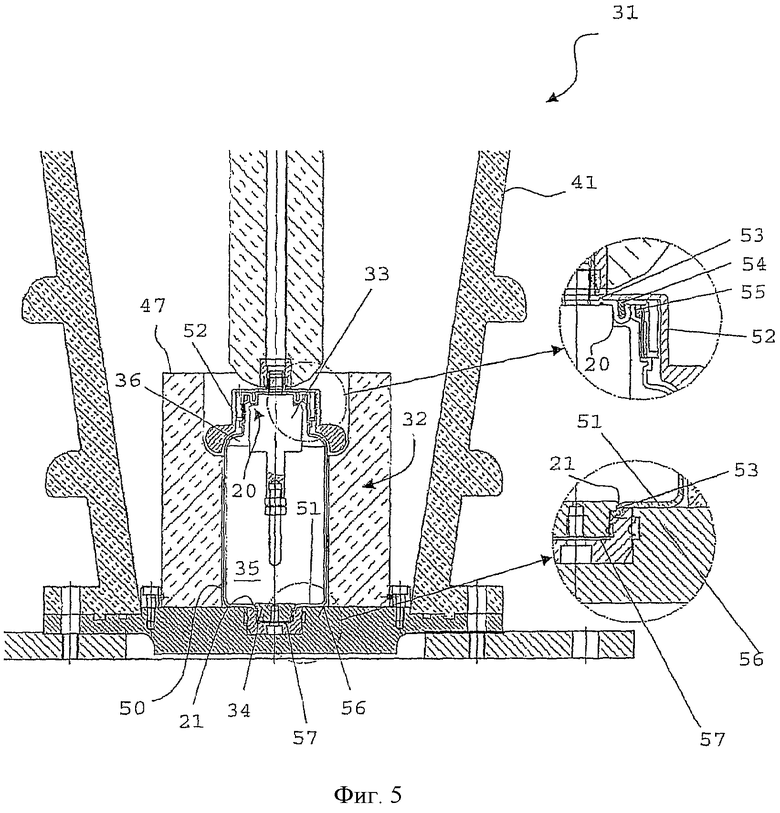

- фиг.5: сечение фрагмента устройства, схематично показанного на фиг.3.

На чертежах одинаковые ссылочные позиции обозначают компоненты одинакового структурного или функционального действия. Изображения на чертежах нестрого соответствуют масштабу.

На фиг.1 показано сечение части первого предпочтительного варианта выполнения устройства 1, в котором расположен контейнер 2 для образцов. Контейнер 2 содержит первый верхний 3 и второй нижний 4 электроды. Контейнер 2 заполнен диэлектрической жидкостью 5, в частности водой. Электроду 3 придана газоаккумулирующая камера 6, которая преимущественно в виде кругового кольца охватывает направленный в контейнер 2 участок электрода 3 таким образом, что его конец 7 расположен в диэлектрической жидкости 5. В газоаккумулирующей камере 6 участвующее в процессе фрагментации электрическое поле очень слабое.

Электрод 3 направлен в контейнер 2 преимущественно дальше, чем электрод 4. Направленный в контейнер 2 конец 7 электрода 3 предпочтительно, по меньшей мере, частично выполнен конически сужающимся и имеет преимущественно расположенный посередине выступ 9. Направленный в контейнер 2 конец 8 электрода 4 выполнен предпочтительно в форме шарового сегмента.

Контейнер 2 содержит изолятор 10, соединяющий между собой электроды 3, 4. Изолятор 10 выполнен преимущественно в форме полого цилиндра. В частности, концевые участки 11, 12 изолятора 10 состоят преимущественно из гибкого материала. В смонтированном состоянии концевые участки 11, 12 изолятора 10 находятся в контакте с уплотнительными поверхностями 13, 14 электродов 3, 4, которые преимущественно конически расширяются наружу. При монтаже концевой участок 12 направляется уплотнительной поверхностью 14 электрода 4 и при этом за счет ее конического выполнения расширяется конически наружу, в результате чего возникает зажимное соединение между концевым участком 12 и уплотнительной поверхностью 14. На изолятор 10, в частности на его концевые участки 11, 12, надеваются зажимные кольца 15. Затем заполняется диэлектрическая жидкость 5 и материал образца (не показан), в частности с предотвращением газовых включений. После этого в изолятор в контакте с его концевым участком 11 помещается уплотнительная поверхность 13 электрода 3, причем предпочтительно за счет конического выполнения уплотнительной поверхности 13 концевой участок 11 расширяется, в результате чего возникает зажимное соединение между концевым участком 11 и уплотнительной поверхностью 13. Зажимное соединение между изолятором 10 и электродами 3, 4, обусловленное коническим выполнением уплотнительных поверхностей 13, 14 электродов 3, 4 и гибким материалом, по меньшей мере, концевых участков 11, 12 изолятора 10, приводит предпочтительно к высокой герметичности и закрытости контейнера 2. Наконец зажимные кольца 15 с помощью нескольких приданных им стяжных винтов 16 затягиваются в направлении электродов 3, 4, в результате чего они давят на концевые участки 11, 12 изолятора 10 и возникает еще более прочное соединение между концевыми участками 11, 12 изолятора 10 и уплотнительными поверхностями 13, 14 электродов 3, 4. Для удаления контейнера 2 и демонтажа изолятора 10 предусмотрены разжимные винты (или гнезда, в частности отверстия, для разжимных винтов) 17, при отвинчивании которых соответствующие зажимные кольца 15 движутся в вертикальном направлении к середине изолятора 10, отжимаются тем самым от его концевых участков 11, 12 и, таким образом, вызывают ослабление зажимного соединения между концевыми участками 11, 12 изолятора 10 и уплотнительными поверхностями 13, 14 электродов 3, 4.

Для дальнейшего повышения герметичности и закрытости контейнера 2 зажимные кольца 17 снабжены на своей соответствующей внутренней стороне зажимными канавками 18, которые препятствуют соскальзыванию изолятора 10 с уплотнительных поверхностей 13, 14 электродов 3, 4 во время фрагментации образца. Зажимные канавки 18 можно назвать также задерживающими или зацепляющими канавками. Таким образом, можно избежать открытых участков стенок или сторон и/или торцевых поверхностей контейнера 2, вызывающих превышение электрических полей и тем самым пробой через поверхность изолятора 10, который имел бы следствием разрушение изолятора 10 и тем самым контейнера 2.

Между концевыми участками 11, 12 стенка изолятора 10 проходит преимущественно максимально прямо и перпендикулярно возникающим при работе эквипотенциальным линиям 19 или силовым линиям электрических полей (фиг.2). Зажимные кольца 15 выполнены преимущественно таким образом, что эквипотенциальные линии 19 или силовые линии электрических полей проходят, в основном, перпендикулярно стенке изолятора 10. Для этого зажимные кольца 15 имеют на обращенной к соответственно другому зажимному кольцу 15 плоскую поверхность (не показана), которая переходит выпукло наружу в вертикальную поверхность. За счет расположения стенки изолятора 10 перпендикулярно эквипотенциальным линиям 19 или силовым линиям электрических полей можно избежать локальных превышений электрических полей на изоляторе 10 и тем самым его разрушения.

Электрод 3 выполнен преимущественно таким образом, что первая верхняя тройная точка 20, находящаяся между электродом 3, изолятором 10 и диэлектрической жидкостью 5, электрически разгружается, так что в этой точке 20, в основном, не возникает электронной эмиссии, которая могла бы привести к пробою через поверхность изолятора 10 и тем самым к его разрушению. Для этого входящий в контейнер 2 конец 7 электрода 3 выполнен предпочтительно конически сужающимся и, в частности, в центре снабжен выступом 9 (фиг.2).

Соответственно электрод 4 выполнен преимущественно таким образом, что вторая нижняя тройная точка 21, расположенная между ним, изолятором 10 и диэлектрической жидкостью 5, электрически разгружается, благодаря чему и в этой точке 21, в основном, не может возникнуть электронная эмиссия, которая могла бы привести к пробою через поверхность изолятора 10. Для этого конец 8 электрода 4 выполнен предпочтительно в форме шарового сегмента (фиг.2). Кроме того, на фиг.2 предусмотрен формирователь 47 полей между внешней стенкой контейнера 2 и внутренней стенкой технологического резервуара 22. Формирователь 47 полей и его функция подробно описаны ниже со ссылкой на фиг.3-5.

Приданная электроду 3 газоаккумулирующая камера 6 служит для аккумулирования, возникающего в процессе фрагментации газа или газового объема, а именно на расстоянии от внутренней поверхности изолятора 10 и тем самым также на расстоянии от точки 20. Таким образом, возникающий газ, в основном, не может нарушить господствующие в процессе фрагментации электрические поля, в частности электрические поля, преобладающие в точке 20, благодаря чему можно избежать высоковольтных пробоев на стенке изолятора 10.

Материал изолятора 10 содержит или изолятор 10 состоит из полиэтилена, отличающегося высокой диэлектрической прочностью, а именно преимущественно из полиэтилена низкого давления, отличающегося высокой вязкостью. Толщина стенок изолятора 10 составляет преимущественно 1 мм. Таким образом, можно гарантировать, что изолятор 10 и тем самым контейнер 2 смогут выдержать возникающие в процессе фрагментации силы или что стенки изолятора 10 смогут воспринимать эти силы без повреждений.

Простая геометрия изолятора 10 обеспечивает его рентабельное изготовление, что, в частности, предпочтительно потому, что контейнер 2 и/или изолятор 10 после каждой фрагментации образца можно заменить во избежание поперечной контаминации и/или для безопасности из-за возможной структурной усталости.

Контейнер 2 расположен в технологическом резервуаре 22 устройства 1. Электрод 4 расположен на дне 24 резервуара 22, причем дно 24 содержит предпочтительно средства 25 в виде возвышения 25 для размещения углубления 26 основания электрода 4. Этим можно предотвратить боковое смещение электрода 4, что могло бы привести к соскальзыванию изолятора 10 с уплотнительных поверхностей 13, 14. Соскальзывание изолятора 10 с уплотнительных поверхностей 13, 14 привело бы к разрушению изолятора 10 и тем самым контейнера 2.

Технологическому резервуару 22 придан высоковольтный электрод 27, соединенный с электродом 3. Высоковольтному электроду 27 придан предпочтительно высоковольтный изолятор 45, который окружает его в форме кругового кольца. Высоковольтный электрод 27 преимущественно кольцеобразно охватывает фиксатор 28. Последний может представлять собой, например, фиксирующий винт, ввинченный в электрод 27. Со стороны высоковольтного электрода электрод 3 имеет преимущественно внешний край 29 в форме кругового кольца, который в состоянии контактирования с высоковольтным электродом 27 охватывает фиксатор 28. За счет фиксатора 28 можно предотвратить боковое смещение электрода 3, которое привело бы к соскальзыванию изолятора 10 с уплотнительных поверхностей 13,14. Поэтому за счет фиксатора 28 можно удерживать электрод 3 предпочтительно в его положении.

С помощью изображенного на фиг.1 устройства 1 и контейнера 2 можно фрагментировать даже мельчайшие образцы массой менее 4 грамм без разрушения контейнера 2 и обусловленной этим потери материала образцов. Изображенный на фиг.1 контейнер 2 можно назвать поэтому также капсулой для мельчайших образцов. При напряжении зажигания 80 кВ он достигает стойкости, например, в 24 высоковольтных импульса.

На фиг.3 изображен второй предпочтительный вариант выполнения устройства 31 с контейнером 32 для образцов во втором примере выполнения с изолятором 50. В контейнере 32 расположены первый верхний 33 и второй нижний 34 электроды. Каждый из них установлен в короткой стороне контейнера 32. Контейнер 32 заполнен диэлектрической жидкостью 35, в частности водой. Диэлектрическая жидкость 35, по меньшей мере, частично покрывает выполненный в виде штифта конец 37 электрода 33, причем конец 37 входит в контейнер 32. В верхней части контейнера 32 предусмотрена газоаккумулирующая камера 36, которая предназначена для улавливания и сбора возникающих во время фрагментации газовых пузырьков.

В контейнер 32 помещен фрагментируемый материал образцов или помещены фрагментируемые образцы. После помещения образцов 38 в контейнер 32 он заполняется диэлектрической жидкостью 35, в частности, с предотвращением газовых включений. После этого электроды 33, 34, представляющие собой разрядные электроды, соединяются с присоединительными электродами 39, 40 технологического резервуара 41 и присоединяются через них к генератору 42 высоковольтных импульсов. Соединение электродов 33, 34 с присоединительными электродами 39, 40 осуществляется преимущественно посредством контакта 43, который может представлять собой, в частности, пружинящую контактную полоску.

Электрод 34 представляет собой преимущественно заземляющий электрод, соединенный с присоединительным электродом 40, который образован корпусом 44 технологического резервуара 41. Верхний присоединительный электрод 39, соединенный с верхним электродом 33, расположен в технологическом резервуаре 41 преимущественно посередине и содержит стержень 39.1 и чашку 39.2 для размещения электрода 33, причем края чашки 39.2 (не показаны) через контакт 43 соединены с электродом 33. Чашка 39.2 через стержень 39.1 соединена с генератором 42 высоковольтных импульсов. Образованный стержнем 39.1 и чашкой 39.2 присоединительный электрод 39 выполнен преимущественно в виде единого целого. Стержень 39.1 предпочтительно кольцеобразно окружен высоковольтным изолятором 45.

Чашка 39.2 выполняет функцию разгрузки от поля. Газоаккумулирующая камера 36 расположена предпочтительно, в основном, в свободном от полей пространстве в пределах разгрузки от полей, так что скопившийся в газоаккумулирующей камере 36 газ, в основном, не оказывает никакого воздействия на созданный при фрагментации высоковольтный пробой. Газоаккумулирующая камера 36 расположена для этого преимущественно внутри чашки 39.2.

Технологический резервуар 41 заполнен диэлектрической жидкостью 46, которая представляет собой преимущественно воду, причем расположенный в технологическом резервуаре 41 контейнер 32 полностью окружен диэлектрической жидкостью 46. Следует учесть, что в качестве диэлектрических жидкостей 35, 46 могут рассматриваться и другие диэлектрические жидкости, нежели вода.

Верхний электрод 33 выполнен преимущественно таким образом, что тройная точка 20, находящаяся между ним, изолятором 50 и газоаккумулирующей камерой 36, электрически разгружается, благодаря чему в точке 20, в основном, не возникает электронной эмиссии. Такая электронная эмиссия могла бы привести к пробою через поверхность изолятора 50 и тем самым к его разрушению.

Нижний электрод 34 выполнен преимущественно таким образом, что тройная точка 21, находящаяся между ним, изолятором 50 и диэлектрической жидкостью 35, электрически разгружается, благодаря чему в точке 21, в основном, не возникает электронной эмиссии.

В технологическом резервуаре 41 или в его корпусе 44 расположен формирователь 47 полей, который наподобие рубашки окружает контейнер 32. Формирователь 47 расположен тем самым между внутренней стенкой корпуса 44 технологического резервуара 41 и внешней стенкой контейнера 32. Преимущественно материал формирователя 47 полей включает в себя или сам формирователь 47 состоит из пластика, в частности полиэтилена высокой плотности (ПЭВД). За счет применения этого материала формирователь 47 может, не разрушаясь, выдерживать даже высокие нагрузки в виде импульсов напряжения. На высоте верхней половины контейнера 32 (не показана) формирователь 47 полей преимущественно конически расширяется, переходя в участок большего внутреннего диаметра (не показан). За счет увеличения внутреннего диаметра формирователя 47 вверх образуется пространство для размещения высоковольтного изолятора 45 и электродной чашки 39.2.

За счет формирователя 47 на возникающие при фрагментации электрические поля можно воздействовать или управлять ими таким образом, что вдоль внутренней стенки изолятора или внешней стенки контейнера 32, в основном, не могут возникать недопустимо высокие напряженности полей, которые могли бы привести к разрушению контейнера 32 и/или технологического резервуара 41.

На фиг.4 - силовые линии 48 полей на правом участке технологического резервуара 41 с расположенным в нем контейнером 32. На фиг.4a и 4b формирователь полей не предусмотрен, причем на фиг.4a расстояние между внешней стенкой контейнера 32 и внутренней стенкой технологического резервуара 41 выбрано меньшим, чем на фиг.4b. На фиг.4a и 4b соответствующие силовые линии 48 проходят на относительно длинном отрезке внутри стенки изолятора 50 и контейнера 32 соответственно. Силовые линии 48 лежат близко к друг к другу, что означает превышение поля. На фиг.4с между внешней стенкой контейнера 32 и внутренней стенкой технологического резервуара 41 предусмотрен формирователь 47. Его действие заключается в том, что силовые линии по сравнению с фиг.4a и 4b проходят через стенки изолятора 50 и контейнера 32 лишь на коротких отрезках, расположены дальше друг от друга и тем самым меньше нагружают их.

В устройстве на фиг.3 между электродами 33, 34 посредством генератора 42 высоковольтных импульсов создаются импульсные высоковольтные разряды большой силы тока для фрагментации образцов 38. Например, с помощью генератора 42 можно вырабатывать импульсы напряжения длительностью до нескольких микросекунд при пиках в несколько сотен кВ, в частности до 300 кВ, и силой тока до 10 кА. После вырабатывания определенного числа импульсных высоковольтных разрядов, причем их число меньше допустимого для контейнера 32 числа, материал 38 образцов фрагментируется, а контейнер 32 может быть отделен от присоединительных электродов 39, 40 генератора 42 и в закрытом состоянии извлечен из устройства 31. Если контейнер 32 перед фрагментацией был полностью очищен или не был использован и был новым, то после фрагментации он может содержать только твердые, жидкие и/или газообразные компоненты того фрагментированного материала образцов, который был фрагментирован при последнем использовании контейнера. Следовательно, контейнер 32 может содержать только такие контаминанты, которые образовались во время фрагментации, например в результате истирания материала электродов 33, 34 и изолятора 50 (так называемая внутренняя контаминация). На нее можно повлиять и ее можно минимизировать, в принципе, за счет подходящего выбора материала электродов 33, 34 и в отношении количества контаминантов за счет подходящего выбора параметров разрядов генератора 42. Этими параметрами являются, например, длительность импульсов тока/напряжения, высота пиков напряжения и сила тока. Поперечная контаминация за счет прежде фрагментированных образцов предпочтительно не может возникнуть при однократном использовании контейнера 32 или после его полной очистки. Для фрагментации новых образцов преимущественно используются также новые или полностью очищенные электроды 33, 34. Кроме того, предполагается, что контейнер 32 выдерживает пики нагрузок вследствие высоковольтных разрядов и остается герметичным, так что не может произойти обмена материалами между контейнером 32 и технологическим резервуаром 41. Чтобы контейнер 32 или его изолятор 50 выдерживали пики нагрузок и оставались герметичными, он содержит в качестве материала или состоит преимущественно из полиэтилена, в частности полиэтилена низкой плотности (ПНП).

Расстояние между обращенными друг к другу поверхностями электродов 33, 34 составляет преимущественно до нескольких сантиметров. Контейнер 32 имеет объем преимущественно 0,25-0,5 литра и используется в качестве одноразового контейнера. Он рассчитан преимущественно таким образом, что он может выдерживать возникающие при фрагментации импульсные нагрузки в отношении изолируемого высокого напряжения до нескольких сотен кВ, в частности до 300 кВ, возникающие при этом высокие силы тока, в частности до 10 кА, или связанные с этим высокие мощности, в частности до 100 МВт, и вызванные этим пики давления внутри контейнера 32 для определенного числа высоковольтных импульсов при электродинамической фрагментации, так что материал 38 образцов может быть подвергнут селективной фрагментации.

Контейнер 32 и устройство 31 выполнены таким образом, что они без разрушения или повреждения в течение определенного числа высоковольтных импульсов могут выдерживать ударные волны, возникающие в находящейся в контейнере 32 диэлектрической жидкости 35 вследствие высоковольтных разрядов, высокие напряженности электрических полей, возникающие в стенке (не показана) контейнера 32 или изолятора 50, высокие напряженности электрических полей, возникающие в их формирователе 47, и соударение или действие компонентов материала образцов, которые во время фрагментации ударяют о стенку контейнера 32 или изолятора 50. Это достигается, в частности, выполнением контейнера 32, наличием и выполнением формирователя 47 полей и наличием диэлектрической жидкости 35 или 46 в контейнере 32 и технологическом резервуаре 41 устройства 31. Так, контейнер 32 и устройство 31 могут использоваться, например, в течение 300 высоковольтных импульсов или нагружаться высоковольтными импульсами числом до 300.

На фиг.5 изображено сечение части устройства 31 с технологическим резервуаром 41 и контейнером 32, окруженным формирователем 47 полей, как оно схематично показано на фиг.3. Контейнер 32 содержит изолятор 50 с дном 51. Изолятор 50 преимущественно закрыт крышкой 52. Материал контейнера 32 или изолятора 50, представляющий собой преимущественно ПНП или содержащий преимущественно ПНП, служит дополнительно в качестве уплотнительного материала.

В качестве контейнера 32 могут использовать, например, стандартные широкогорлые бутылки из ПНП, предпочтительно заменяемые после каждого процесса фрагментации. Для формирователя 47 полей и электродов 33, 34 могут использоваться легко изготавливаемые точеные детали. Дополнительное выглаживание поверхности стандартных широкогорлых бутылок может привести к дальнейшему повышению герметичности.

Чтобы дополнительно повысить герметичность контейнера 32, верхняя часть (не показана) электрода 33 со стороны крышки 52 и/или нижняя часть (не показана) электрода 34 со стороны дна 51 имеет преимущественно уплотнительные канавки 53, выполняемые, в частности, при помещении электрода 33 в крышку 52 и помещении электрода 34 в дно 51 изолятора 50, преимущественно за счет пластического деформирования при зажатии. Кроме того, преимущественно при помещении электрода 33 образуются уплотнительные утолщения (не показаны) на участке крышки 52 со стороны электрода 33 и/или при помещении электрода 34 - уплотнительные утолщения (не показаны) на участке дна 51 со стороны электрода 34.

Для дальнейшего повышения герметичности концевому участку изолятора 50 со стороны крышки и/или стороне крышки 52 со стороны изолятора приданы внутреннее 54 и внешнее 55 опорные кольца. Кольцо 54 расположено преимущественно в пазу крышки, а кольцо 55 - на внешней стороне или поверхности концевого участка изолятора 50. Если в качестве изолятора 50 используется широкогорлая или прочая бутылка, то кольцо 55 расположено на внешней стороне горлышка бутылки.

В дне 56 технологического резервуара 41 расположены средства 57 для размещения электрода 34, выполненные преимущественно в виде углубления.

С помощью изображенных на фиг.3-5 устройства 31 и контейнера 32 в случае импульсных напряжений до 300 кВ можно селективно фрагментировать образцы размером до нескольких сантиметров без разрушения контейнера 32 и изолятора 50 импульсными нагрузками. Срок службы контейнера 32 и изолятора 50 повышается, в частности за счет наличия диэлектрической жидкости на внутренней и внешней сторонах контейнера 32, а также за счет наличия формирователя 47 полей и газоаккумулирующей камеры 36.

Благодаря предпочтительному использованию контейнера 32 в качестве одноразового контейнера его детали, например опорные кольца 54, 55, изолятор 50 и электроды 33, 34, могут быть выполнены просто и рентабельно.

Можно также скомбинировать изображенный на фиг.1 первый предпочтительный вариант выполнения устройства 1 с изображенным на фиг.3, 5 вторым предпочтительным вариантом выполнения контейнера 32 или изображенный на фиг.3, 5 второй предпочтительный вариант выполнения устройства 31 с изображенным на фиг.1 первым предпочтительным вариантом выполнения контейнера 2. Кроме того, можно скомбинировать между собой признаки первого и второго примеров выполнения устройства и контейнера.

Изобретение не ограничено описанными выше вариантами и примерами его выполнения, а может быть реализовано также иным образом в пределах объема формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФРАГМЕНТАЦИИ И/ИЛИ ОСЛАБЛЕНИЯ МАТЕРИАЛА ПОСРЕДСТВОМ ВЫСОКОВОЛЬТНЫХ ИМПУЛЬСОВ | 2012 |

|

RU2596987C1 |

| ГАЗОРАЗРЯДНЫЙ ЛАЗЕР И СПОСОБ ГЕНЕРАЦИИ ИЗЛУЧЕНИЯ | 2012 |

|

RU2510109C1 |

| ГАЗОРАЗРЯДНЫЙ ЛАЗЕР, ЛАЗЕРНАЯ СИСТЕМА И СПОСОБ ГЕНЕРАЦИИ ИЗЛУЧЕНИЯ | 2012 |

|

RU2507654C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОХОДНОГО ВАКУУМНОГО ИЗОЛЯТОРА ВЫСОКОГО НАПРЯЖЕНИЯ | 2014 |

|

RU2557064C1 |

| ВЫСОКОВОЛЬТНЫЙ ВВОД | 2000 |

|

RU2235398C2 |

| ГАЗОРАЗРЯДНЫЙ ЛАЗЕР, ЛАЗЕРНАЯ СИСТЕМА И СПОСОБ ГЕНЕРАЦИИ ИЗЛУЧЕНИЯ | 2012 |

|

RU2514159C2 |

| РАЗРЯДНИК ДЛЯ ЗАЩИТЫ ОТ ПЕРЕНАПРЯЖЕНИЙ | 2012 |

|

RU2529647C2 |

| ГАЗОРАЗРЯДНЫЙ ЛАЗЕР | 2012 |

|

RU2503104C1 |

| РАЗРЯДНАЯ СИСТЕМА ЭКСИМЕРНОГО ЛАЗЕРА (ВАРИАНТЫ) | 2013 |

|

RU2557325C2 |

| СИСТЕМА ЭЛЕКТРОДОВ ДЛЯ УСТАНОВКИ ЭЛЕКТРОДИНАМИЧЕСКОЙ ФРАГМЕНТАЦИИ | 2012 |

|

RU2591718C2 |

Изобретение относится к измельчению. Устройство для электродинамической фрагментации образцов содержит технологический резервуар, контейнер для образцов с изолятором и первым и вторым электродами. Первый и второй электроды направлены в контейнер и соединены между собой посредством изолятора. Контейнер заполнен диэлектрической жидкостью, а первому электроду придана газоаккумулирующая камера. Устройство содержит средства для соединения первого и второго электродов контейнера с источником высокого напряжения. Технологический резервуар заполнен диэлектрической жидкостью. Контейнер расположен внутри технологического резервуара в диэлектрической жидкости. Технический результат заключается в создании прочного устройства, посредством которого можно было бы избежать поперечной контаминации фрагментируемых образцов. 16 з.п. ф-лы, 5 ил.

1. Устройство для электродинамической фрагментации образцов (38), содержащее технологический резервуар (22; 41), контейнер (2; 32) для образцов с изолятором (10; 50) и первым (3; 33) и вторым (4; 34) электродами, причем первый (3; 33) и второй (4; 34) электроды направлены в контейнер (2; 32) и соединены между собой посредством изолятора (10; 50), при этом контейнер (2; 32) заполнен диэлектрической жидкостью (5; 35), а первому электроду (3; 33). придана газоаккумулирующая камера (6; 36), средства (24, 27; 39, 39.1, 39.2, 40, 43) для соединения первого (3; 33) и второго (4; 34) электродов контейнера (2; 32) с источником (42) высокого напряжения, отличающееся тем, что технологический резервуар (22; 41) заполнен диэлектрической жидкостью (46), а контейнер (2; 32) расположен внутри технологического резервуара (22; 41) в диэлектрической жидкости (46).

2. Устройство по п.1, отличающееся тем, что в технологическом резервуаре (41) расположен формирователь (47) полей, который по типу рубашки охватывает контейнер (2; 32).

3. Устройство по п.2, отличающееся тем, что материал формирователя (47) полей содержит полиэтилен высокой плотности.

4. Устройство по любому из пп.1-3, отличающееся тем, что технологический резервуар (22; 41) имеет дно (24; 56), на котором расположен второй электрод (4; 34) контейнера (2; 32), при этом дно (24; 56) содержит средства (25; 57), в частности возвышение (25) или углубление (57), для размещения второго электрода (4; 34).

5. Устройство по любому из пп.1-3, отличающееся тем, что предусмотрен фиксатор (28), предназначенный для удержания первого электрода (3) в его положении.

6. Устройство по п.1, отличающееся тем, что направленный в контейнер (2; 32) конец (7; 37) первого электрода (3; 33) выполнен, по меньшей мере, частично конически суженным и/или направленный в контейнер (2; 32) конец (8) второго электрода (4; 34) выполнен в виде шарового сегмента.

7. Устройство по п.1, отличающееся тем, что первый электрод (3; 33) направлен в контейнер дальше, чем второй электрод (4; 34).

8. Устройство по п.1, отличающееся тем, что направленный в контейнер (2) конец (7) первого электрода (3) имеет расположенный посередине выступ (9).

9. Устройство по п.1, отличающееся тем, что контейнер (32) содержит крышку (52), при этом изолятор (50) имеет дно (51).

10. Устройство по п.9, отличающееся тем, что в контейнере (32) на концевом участке изолятора (50) со стороны крышки и/или на стороне крышки (52) со стороны изолятора расположено, по меньшей мере, одно опорное кольцо (54, 55).

11. Устройство по п.9 или 10, отличающееся тем, что в контейнере (32) участок первого электрода (33) со стороны крышки и/или участок второго электрода (34) со стороны дна имеют уплотнительные канавки (53).

12. Устройство по п.1, отличающееся тем, что изолятор (10; 50) выполнен в виде полого цилиндра.

13. Устройство по п.12, отличающееся тем, что в контейнере (2) первый (3) и второй (4) электроды соединены посредством зажимных колец (15) с концевыми участками (11, 12) изолятора (10).

14. Устройство по п.13, отличающееся тем, что зажимные кольца (15) имеют зажимные канавки (18).

15. Устройство по любому из пп.12-14, отличающееся тем, что в контейнере (2) первый (3) и/или второй (4) электроды имеют соответствующую конически расширяющуюся наружу уплотнительную поверхность (13, 14), которая находится в контакте с конически расширяющимся наружу концевым участком (11, 12) изолятора (10).

16. Устройство по п.1, отличающееся тем, что выступающий из контейнера (2) конец второго электрода (4) имеет углубление (26).

17. Устройство по п.1, отличающееся тем, что материал изолятора (10; 50) содержит полиэтилен, в частности полиэтилен низкой плотности.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 3604641 A, 14.09.1971 | |||

| Состав электродного покрытия для сварки хромоникелевых сплавов | 1985 |

|

SU1266693A1 |

| SU 1781892 A1, 10.08.1996 | |||

| Подводный разрядник для дробления конкрементов | 1987 |

|

SU1708314A1 |

Авторы

Даты

2011-06-27—Публикация

2007-03-16—Подача