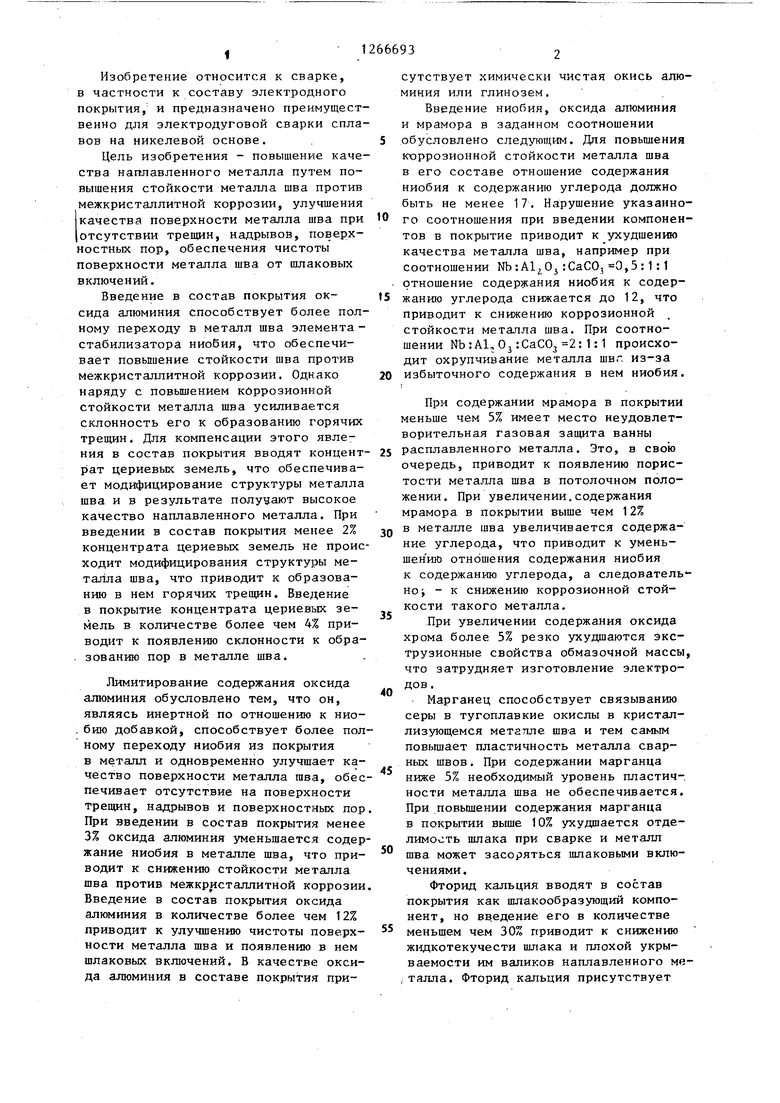

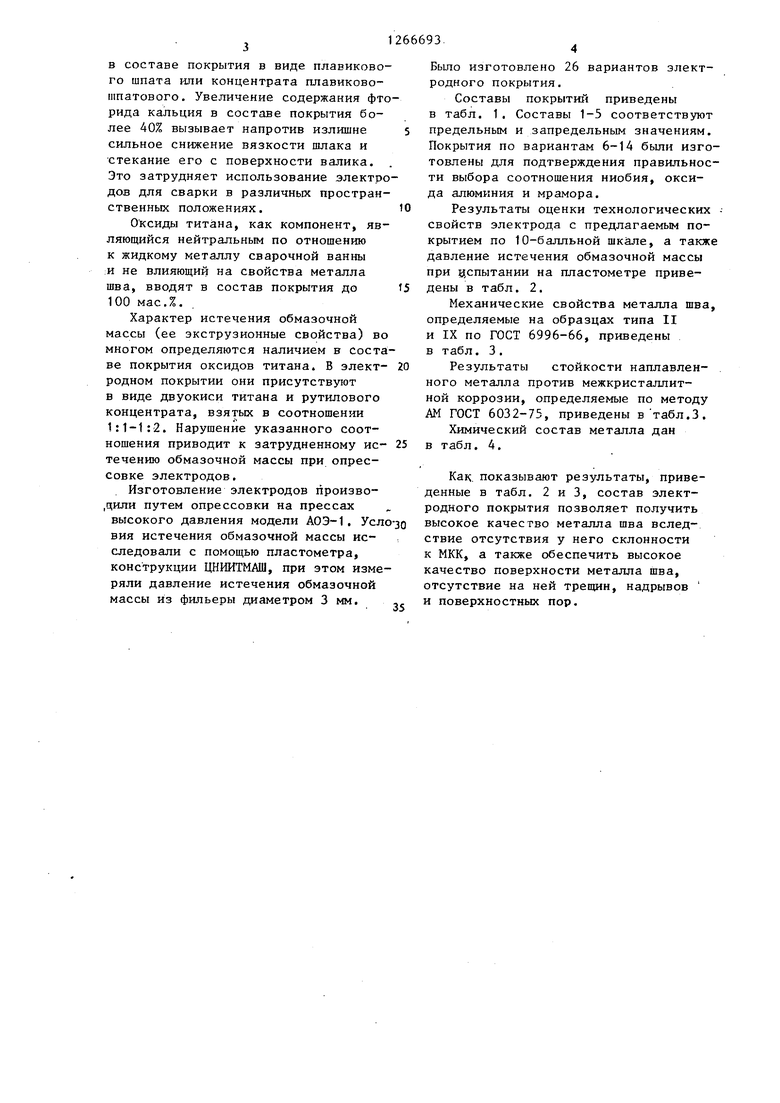

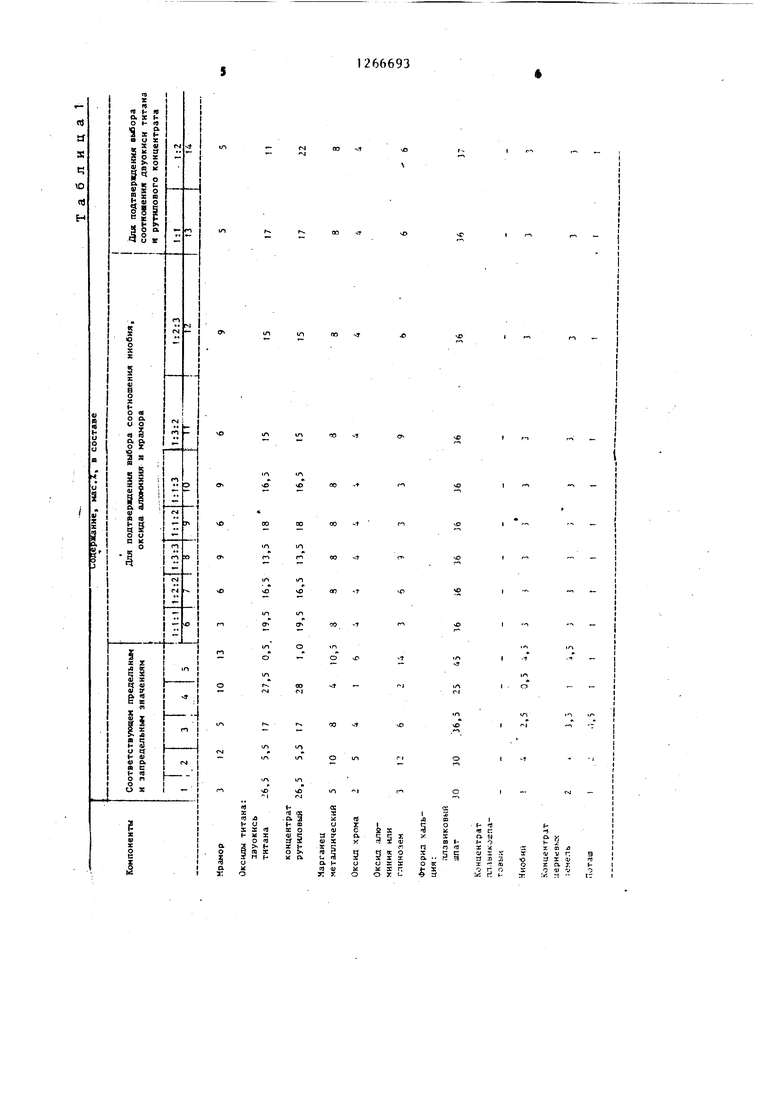

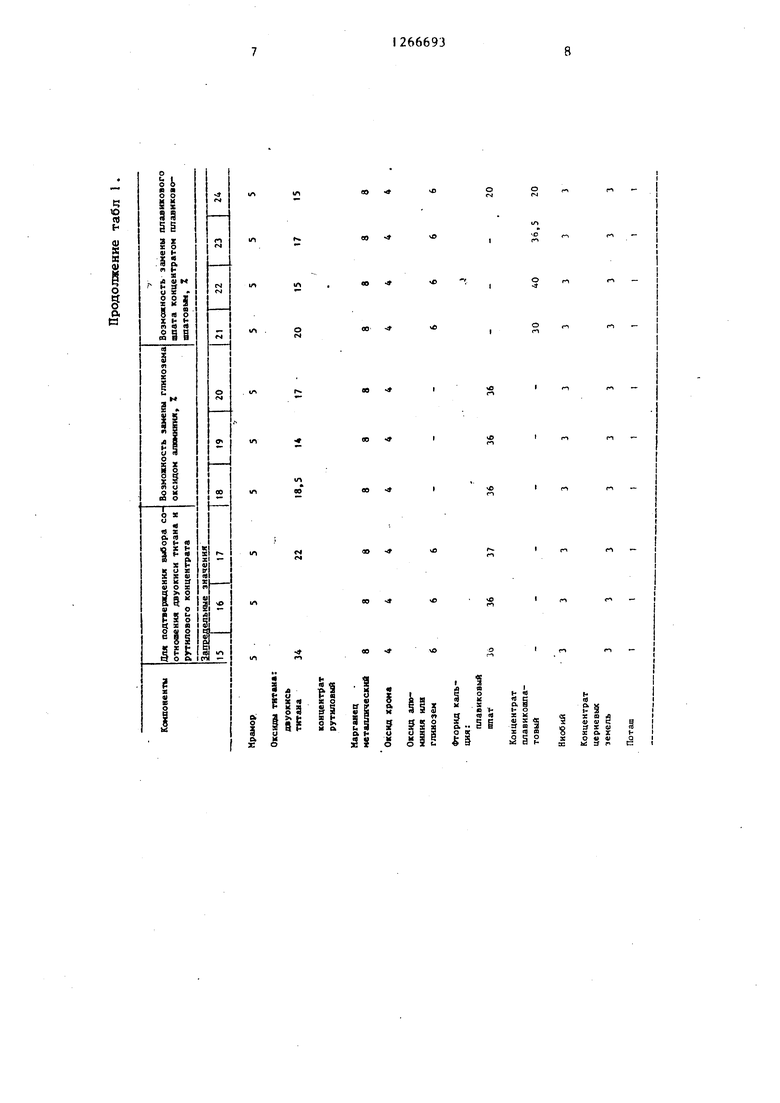

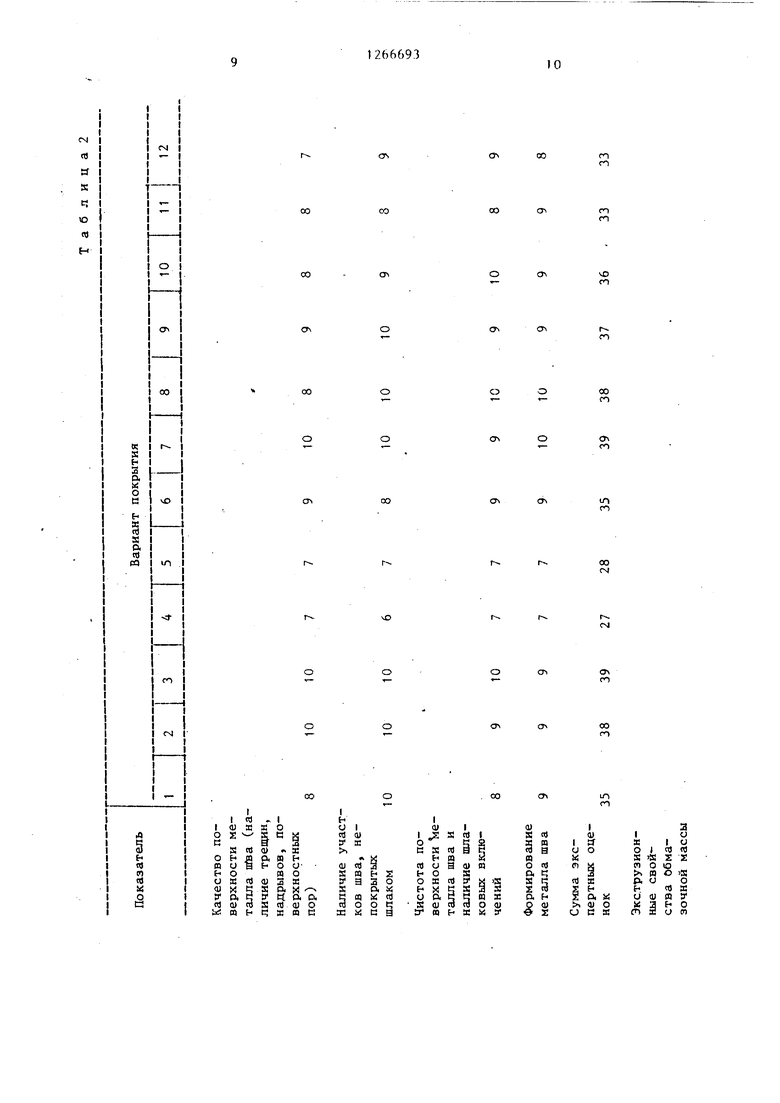

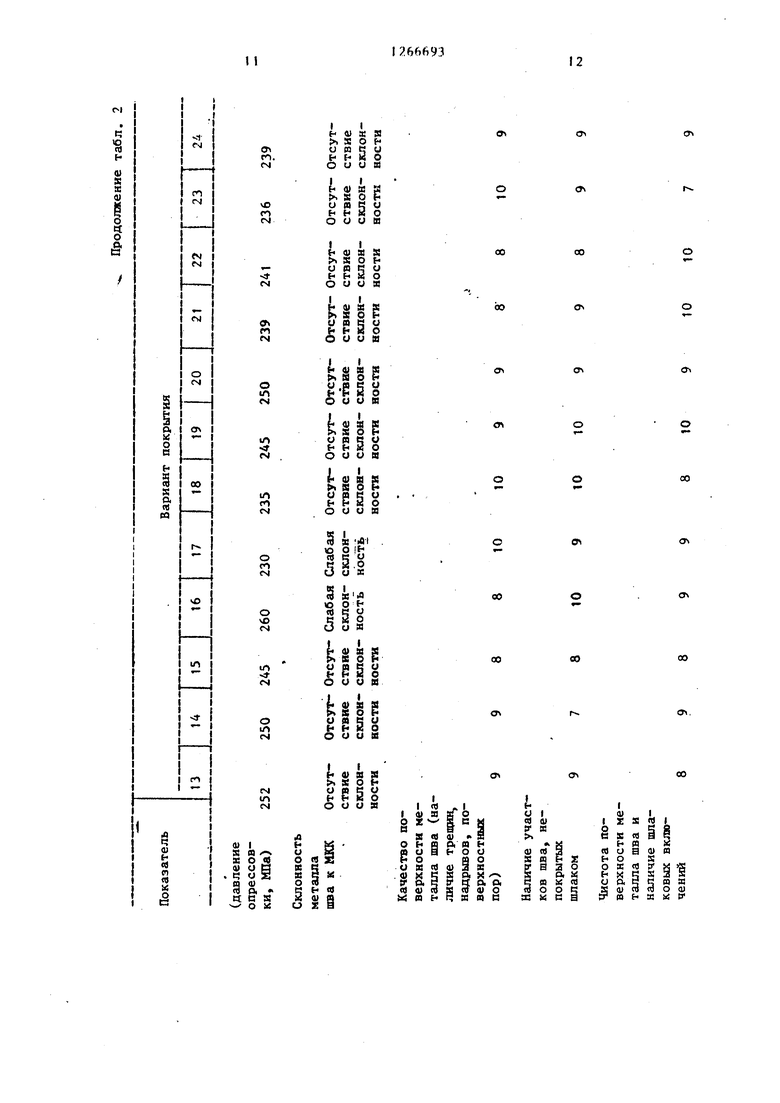

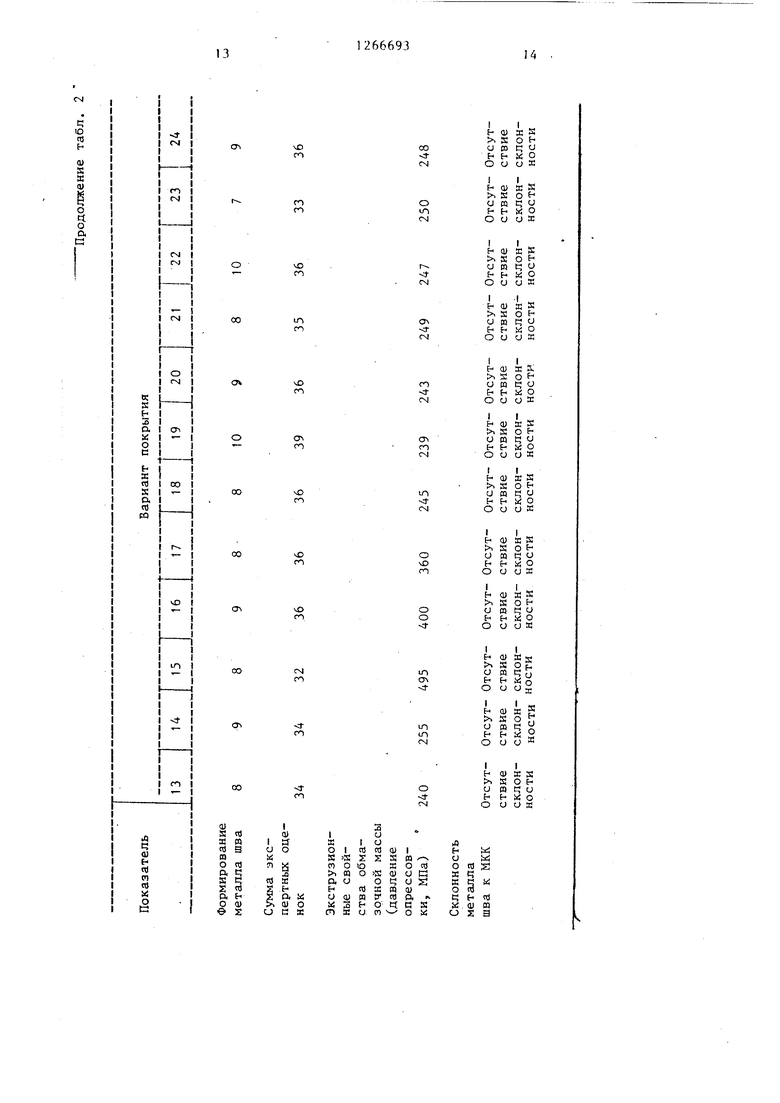

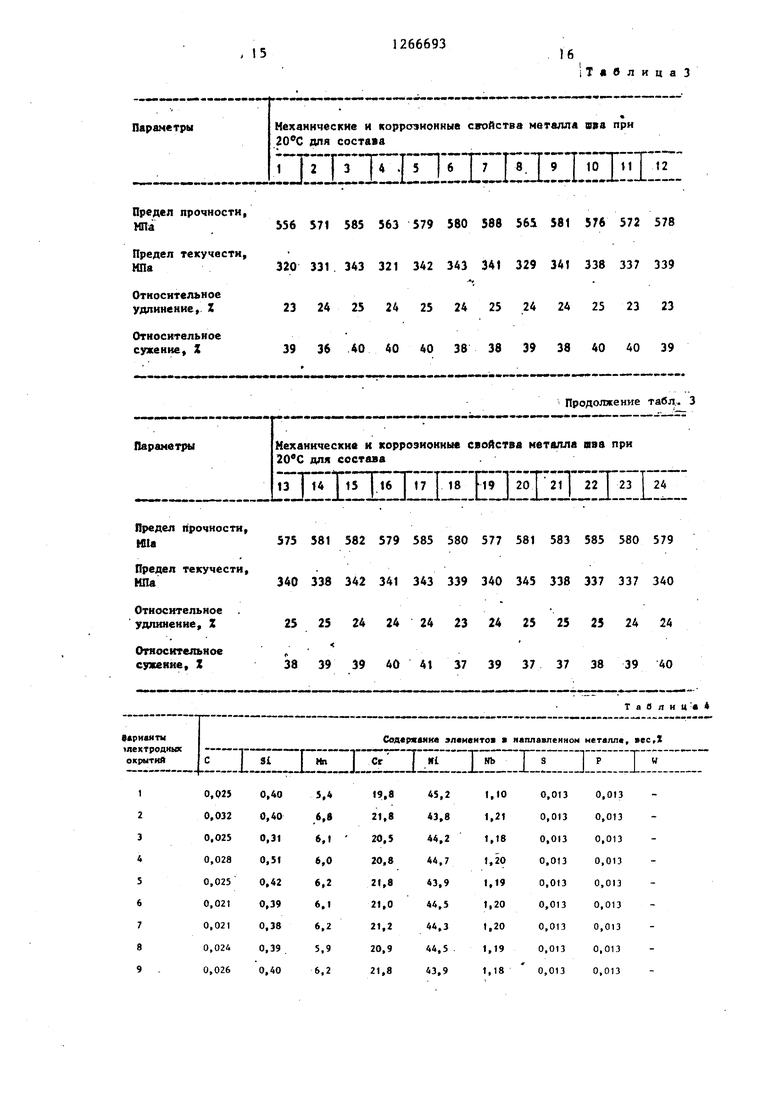

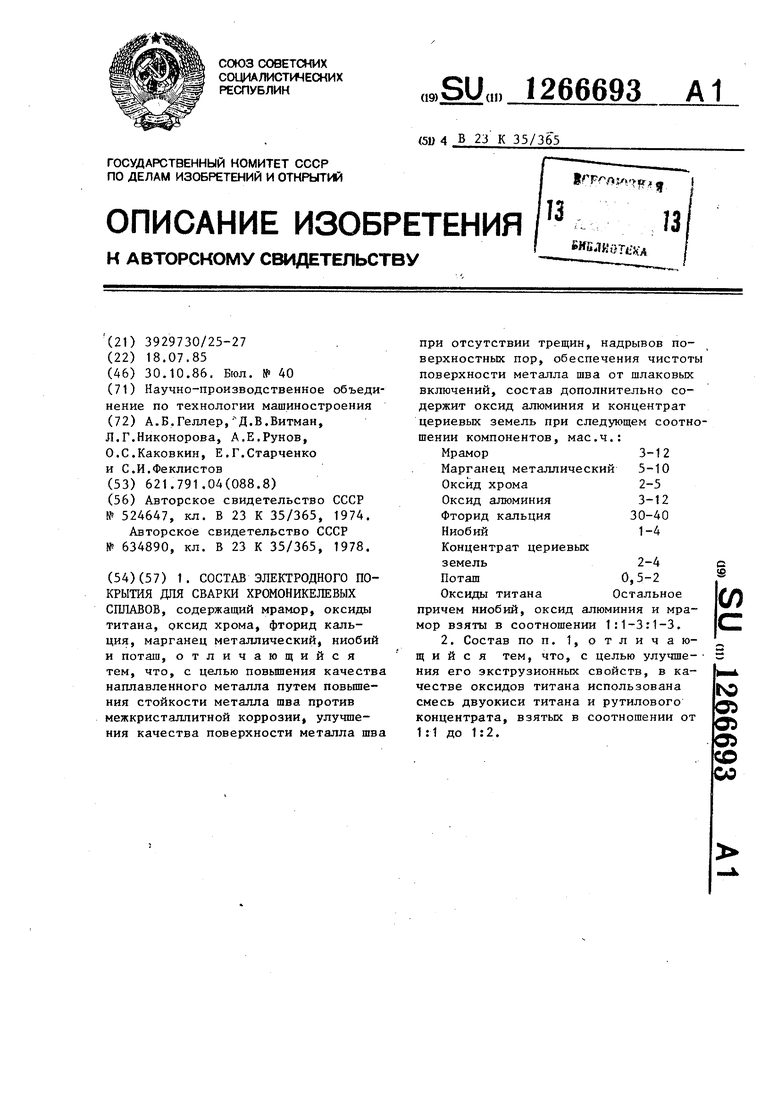

Изобретение относится к сварке, в частности к составу электродного покрытия, и предназначено преимущест венно для электродуговой сварки спла вов на никелевой основе. Цель изобретения - повышение каче ства наплавленного металла путем повышения стойкости металла шва против межкристаллитной коррозии, улучшения качества поверхности металла шва при отсутствии трещин, надрывов, поверхностных пор, обеспечения чистоты поверхности металла шва от шлаковых включений. Введение в состав покрытия оксида алюминия способствует более пол ному переходу в металл шва элементастабилизатора ниобия, что обеспечивает повьшение стойкости шва против межкристаллитной коррозии. Однако наряду с повышением коррозионной стойкости металла шва усиливается склонность его к образованию горячих трещин. Для компенсации этого явления в состав покрытия вводят концент рат цериевых земель, что обеспечивает модифицирование структуры металла шва и в результате получают высокое качество наплавленного металла. При введении в состав покрытия менее 2% концентрата цериевых земель не проис ходит модифицирования структуры металла шва, что приводит к образованию в нем горячих трещин. Введение в покрытие концентрата цериевых земель в количестве более чем 4% приводит к появлению склонности к образованию пор в металле шва. Лимитирование содержания оксида алюминия обусловлено тем, что он, являясь инертной по отношению к нио, бию добавкой, способствует более пол ному переходу ниобия из покрытия в металл и одновременно улучшает качество поверхности металла шва, обес печивает отсутствие на поверхности трещин, надрывов и поверхностных пор При введении в состав покрытия менее 3% оксида алюминия уменьшается содер жание ниобия в металле шва, что приводит к снижению стойкости металла шва против межкристаллитной коррозии Введение в состав покрытия оксида алюминия в количестве более чем 12% приводит к улучшению чистоты поверхности металла шва и появлению в нем шлаковых включений. В качестве оксида алюминия в составе покрытия присутствует химически чистая окись алюминия или глинозем. Введение ниобия, оксида алюминия и мрамора в заданном соотношении обусловлено следующим. Для повьш1ения коррозионной стойкости металла шва в его составе отношение содержания ниобия к содержанию углерода должно быть не менее 17. Нарушение указанного соотношения при введении компонентов в покрытие приводит к ухудшению качества металла шва, например при соотношении Nb :СаСО, 0,5 :1:1 отношение содержания ниобия к содержанию углерода снижается до 12, что приводит к снижению коррозионной стойкости металла шва. При соотношении Nb:Al,Oj гСаСО.; 2: 1:1 происходит охрупчивание металла швп из-за избыточного содержания в нем ниобия. При содержании мрамора в покрытии меньше чем 5% имеет место неудовлетворительная газовая защита ванны расплавленного металла. Это, а свою очередь, приводит к появлению пористости металла шва в потолочном положении. При увеличении,содержания мрамора в покрытии выше чем 12% в металле шва увеличивается содержание углерода, что приводит к уменьшению отношения содержания ниобия к содержанию углерода, а следовательно; - к снижению коррозионной стойкости такого металла. При увеличении содержания оксида хрома более 5% резко ухудшаются экструзионные свойства обмазочной массы, что затрудняет изготовление электродов. Марганец способствует связыванию серы в тугоплавкие окислы в кристаллизующемся металле шв-а и тем самым повьш1ает пластичность металла сварных швов. При содержании марганца ниже 5% необходимый уровень пластичности металла шва не обеспечивается. При повьпцении содержания марганца в покрытии выше 10% ухудшается отделимох:ть шлака при сварке и металл шва может засоряться шлаковыми включениями. Фторид кальция вводят в состав покрытия как шлакообразующий компонент, но введение его в количестве меньшем чем 30% приводит к снижению жидкотекучести шлака и плохой укрываемости им валиков наплавленного металла. Фторид кальция присутствует в составе покрытия в виде плавиково го шпата или концентрата плавиковошпатового. Увеличение содержания фт рида кальция в составе покрытия более 40% вызывает напротив излишне сильное снижение вязкости шлака и стекание его с поверхности валика. Это затрудняет использование электр дов для сварки в различных простран ственных положениях. Оксиды титана, как компонент, яв ляющийся нейтральным по отношению к жидкому металлу сварочной ванны и не влияющий на свойства металла шва, вводят в состав покрытия до 100 мас.%. Характер истечения обмазочной массы (ее экструзионные свойства) в многом определяются наличием в сост ве покрытия оксидов титана. В элект родном покрытии они присутствуют в виде двуокиси титана и рутилового концентрата, взятых в соотношении 1:1-1:2. Нарушение указанного соотношения приводит к затрудненному не течению обмазочной массы при опрессовке электродов. Изготовление электродов произво,чили путем опрессовки на прессах высокого давления модели АОЭ-1 . Усл ВИЯ истечения обмазочной массы исследовали с помощью пластометра, конструкции ЦНИИТМАШ, при этом изме ряли давление истечения обмазочной массы из фильеры диаметром 3 мм. Было изготовлено вариантов злектродного покрытия. Составы покрытий приведены в табл. 1, Составы 1-5 соответствуют предельным и запредельным значениям. Покрытия по вариантам 6-14 были изготовлены для подтверждения правильности выбора соотношения ниобия, оксида алюминия и мрамора. Результаты оценки технологических свойств электрода с предлагаемым покрытием по 10-балльной шкале, а также давление истечения обмазочной массы при испытании на пластометре приведены в табл. 2. Механические свойства металла шва, определяемые на образцах типа II и IX по ГОСТ 6996-66, приведены в табл. 3 . Результаты стойкости наплавленного металла против межкристаллитной коррозии, определяемые по методу AM ГОСТ 6032-75, приведены втабл.3. Химический состав металла дан в табл. 4. Как,, показывают результаты, приведенные в табл. 2 и 3, состав электродного покрытия позволяет получить высокое качество металла шва вследствие отсутствия у него склонности к МКК, а также обеспечить высокое качество поверхности металла шва, отсутствие на ней трещин, надрывов и поверхностных пор.

о

(S

ГЛ-

m -

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Состав электродного покрытия | 1991 |

|

SU1797547A3 |

| Керамический флюс | 1985 |

|

SU1276471A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012470C1 |

| Состав электродного покрытия | 1977 |

|

SU721297A1 |

| Состав электродного покрытия | 1980 |

|

SU930832A1 |

| Состав электродного покрытия для сварки хромоникелевых сталей | 1986 |

|

SU1362600A1 |

| Состав электродного покрытия | 1989 |

|

SU1609598A1 |

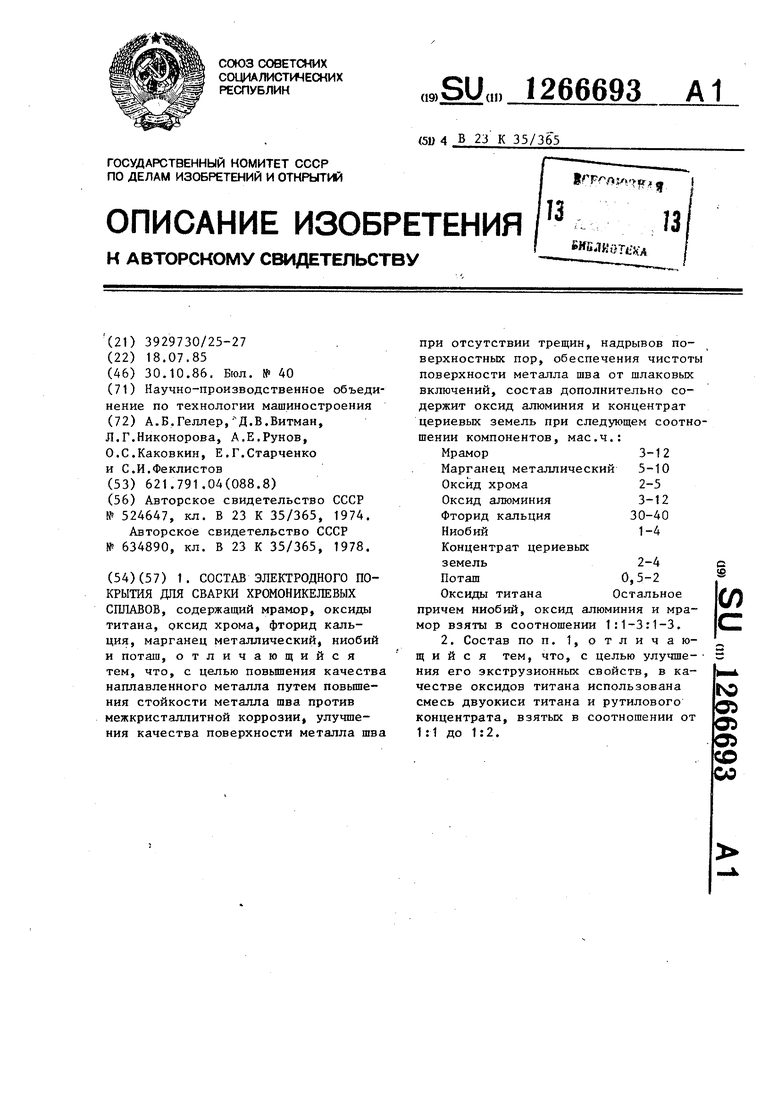

1. СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ СВАРКИ ХРОМОНИКЕЛЕВЫХ СПЛАВОВ, содержащий мрамор, оксиды титана, рксид хрома, фторид кальция, марганец металлический, ниобий и поташ, отличающийся тем, что, с целью повышения качества наплавленного металла путем повьшхения стойкости металла шва против межкристаллитной коррозии, улучшения качества поверхности металла шва при отсутствии трещин, надрывов поверхностных пор, обеспечения чистоты поверхности металла шва от шлаковых включений, состав дополнительно содержит оксид алюминия и концентрат цериевых земель при следующем соотношении компонентов, мае.ч.: Мрамор3-12 Марганец металлический 5-10 Оксид хрома2-5 Оксид алюминия 3-12 Фторид кальция 30-40 Ниобий1-4 Концентрат цериевых земель2-4 с е Поташ0,5-2 (Л Оксиды титана Остальное причем ниобий, оксид алюминия и мрамор взяты в соотношении 1:1-3:1-3. 2. Состав по п. 1, отличающийся тем, что, с целью улучше- ния его экструзионных свойств, в качестве оксидов титана использована смесь двуокиси титана и рутилового концентрата, взятых в соотношении от 1:1 до 1:2.

Ю

00

gg «I

ge

ce «I Параметры Предел прочности, 556 571 585 563 579 580 МПа Предел текучести, 320 331. 343 321 342 343 НПа Относительное 23 24 25 24 25 24 удлинение, Z Относительное 39 36 40 40 40 38 сужение, Z Механические н коррозионные Параметры для состава

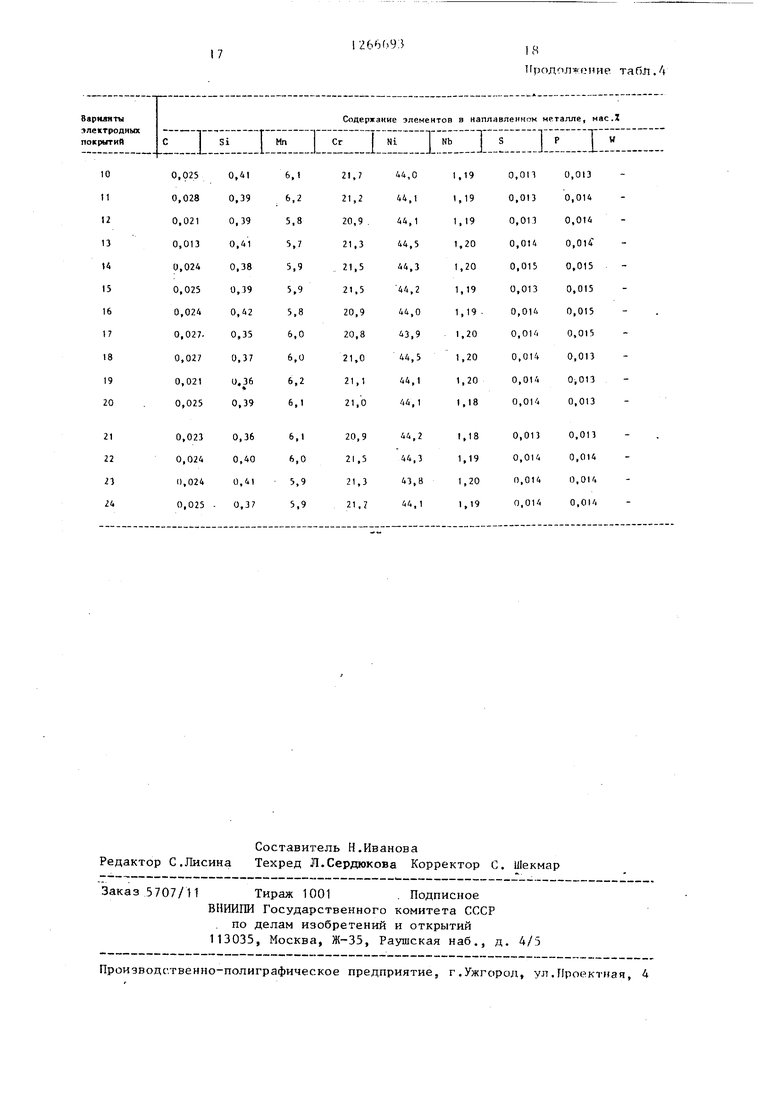

13 14 Tl5 I 16 17 18 Tl9 1 2оТ 21 I 22Т23 I 24 Предел прочности, Mita575 581582 579 585 580 Предел текучести, . МПа340 338342 341 343 339 Относительное 25 25 24 24 24 23 удлинение, Z

Т«ОлицаЗ

Продолжение табл., 3 Механические и коррозионные свойства металла шна при для состава ДЕШПЫЕЮЗЗи-ЮЗИ588 565 581 576 572 578 341 329 341 338 337 339 25 24 24 25 23 23 38 39 38 40 40 39 свойства металла аза при 577 581 583 585 380 579 340 345 338 337 337 340 24 25 25 2S 24 24

17

266Ь9:5

иродолжг ние табл.А

| Электродное покрытие | 1974 |

|

SU524647A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1977 |

|

SU634890A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-10-30—Публикация

1985-07-18—Подача