Настоящее изобретение относится к способу изготовления формованного листа обертки.

В частности, способ, описанный в данном документе, пригоден для изготовления формованного листа, содержащего углубленную часть, выполненную с возможностью приема продукта, например, пищевого продукта.

Заявки, представляющие особый интерес в контексте данного документе, рассматривают способы, в которых лист обертки подвергается процессу формования по существу без какой-либо пластической деформации, обусловленной растяжением.

В соответствии с указанными способами, лист обертки обычно вводится в формообразующую полость и размещается вплотную к поверхностям указанной полости таким образом, чтобы принимать форму, соответствующую форме указанной полости.

Процессы формования указанного типа обычно осуществляются в холодных условиях, т.е. без нагревания листа обертки, и на листах обертки, которые содержат по меньшей мере один металлический слой, например, слой алюминиевой фольги.

После этапа формования известные способы предусматривают этап отрезания для отрезания листа обертки вдоль заданного профиля.

В настоящее время данная операция отрезания в подавляющем большинстве случаев выполняется с использованием исключительно механических средств, таких как, в частности, вырубные инструменты разных типов и в общем смысле режущие ножи.

Вообще говоря, в отрасли промышленной упаковки известны также альтернативные способы резания, которые предусматривают использование лазерного луча.

Можно отметить, что лазерная резка обладает целым рядом преимуществ перед механическими способами. Например, любое изменение, которое необходимо произвести в разрезе, требует просто перенастройки машины, а не замены инструментов, как в случае механических способов. К тому же при этом не используются инструменты, которые подвергаются процессам износа и которые требуют непрерывно программируемых замен.

Несмотря на указанные преимущества, механические способы резания листов обертки продолжают оставаться предпочтительными перед лазерными способами.

С конкретной ссылкой на указанные в данном документе способы изготовления формованного листа обертки, механические способы находят признание, поскольку они обеспечивают высокие скорости, оптимальное выполнение процесса резания и сохранение чистоты поверхности листа.

В связи с этим настоящее изобретение предлагает способ изготовления формованного листа обертки, который предусматривает операцию лазерной резки листа в соответствии с технологией, которая является такой, чтобы получить значительно более высокие результаты по сравнению с известными технологиями.

В частности, настоящее изобретение относится к способу, обладающему характеристиками, перечисленными в п. 1 формулы изобретения.

Дополнительные характеристики и преимущества изобретения станут понятными из приведенного ниже описания со ссылкой на прилагаемые чертежи, которые показаны только в качестве неограничивающего примера и в которых:

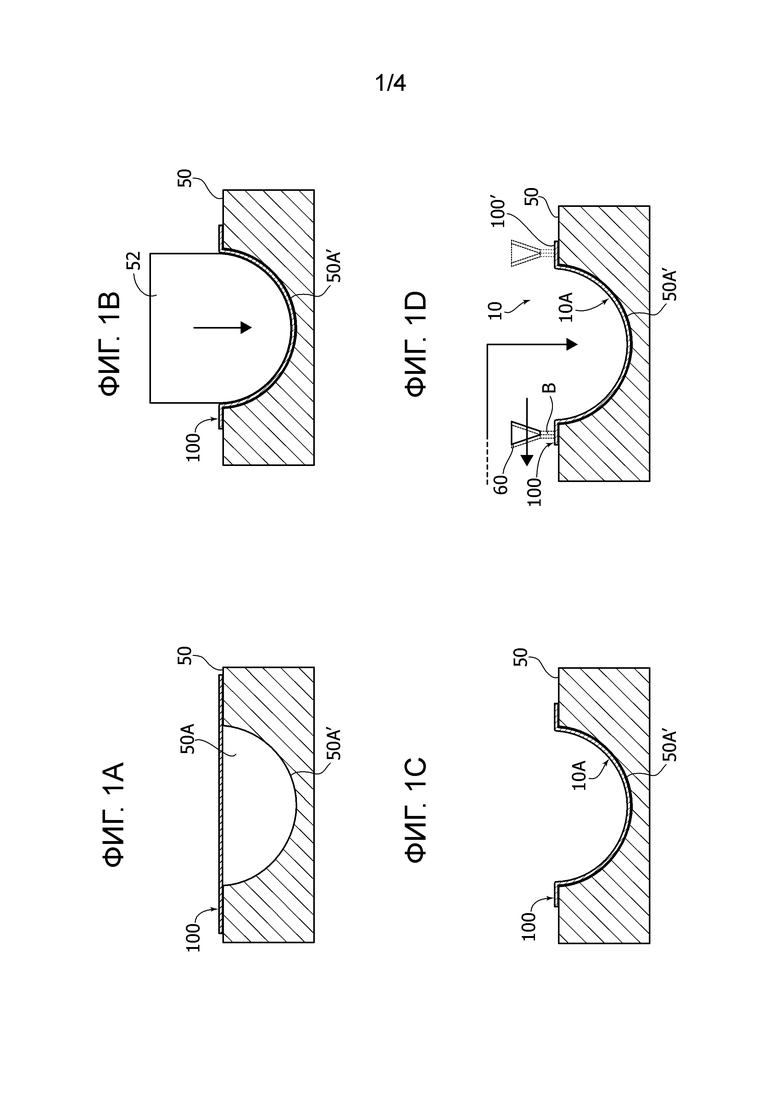

Фиг. 1А, 1В, 1С и 1D показывают последовательные этапы способа, описанного в данном документе, в соответствии с примером варианта осуществления;

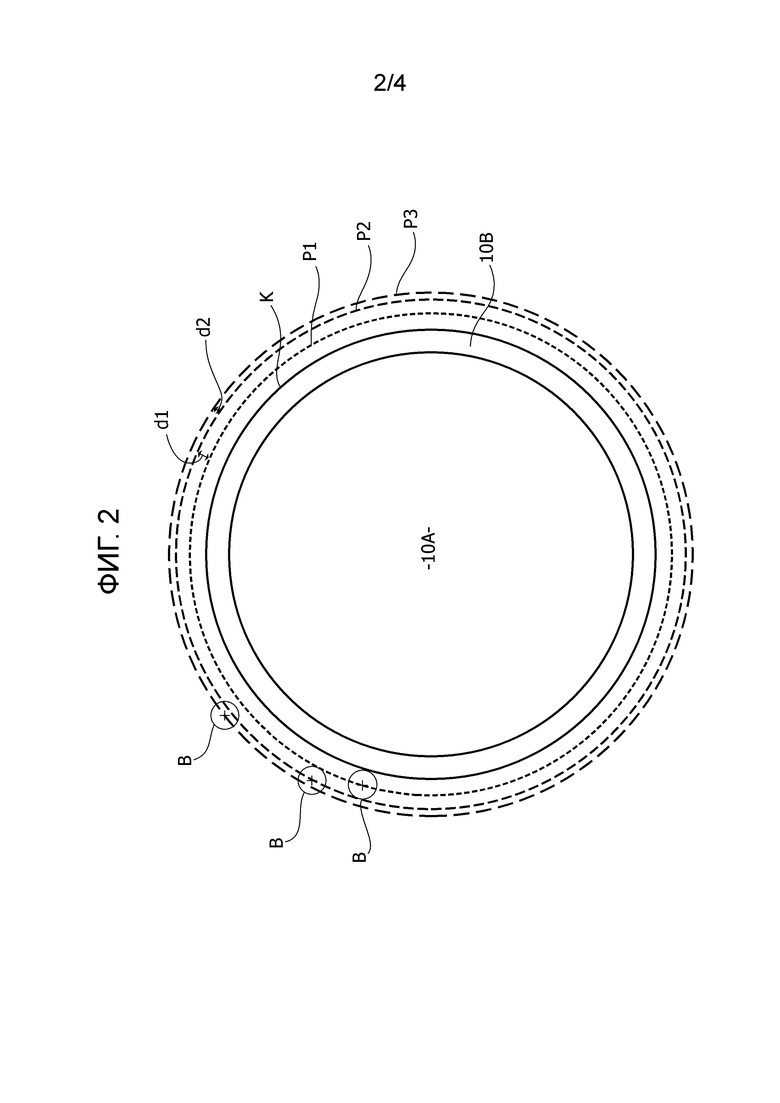

Фиг. 2 представляет собой схематическое изображение примера осуществления операции резания в соответствии со способом, описанным в данном документе;

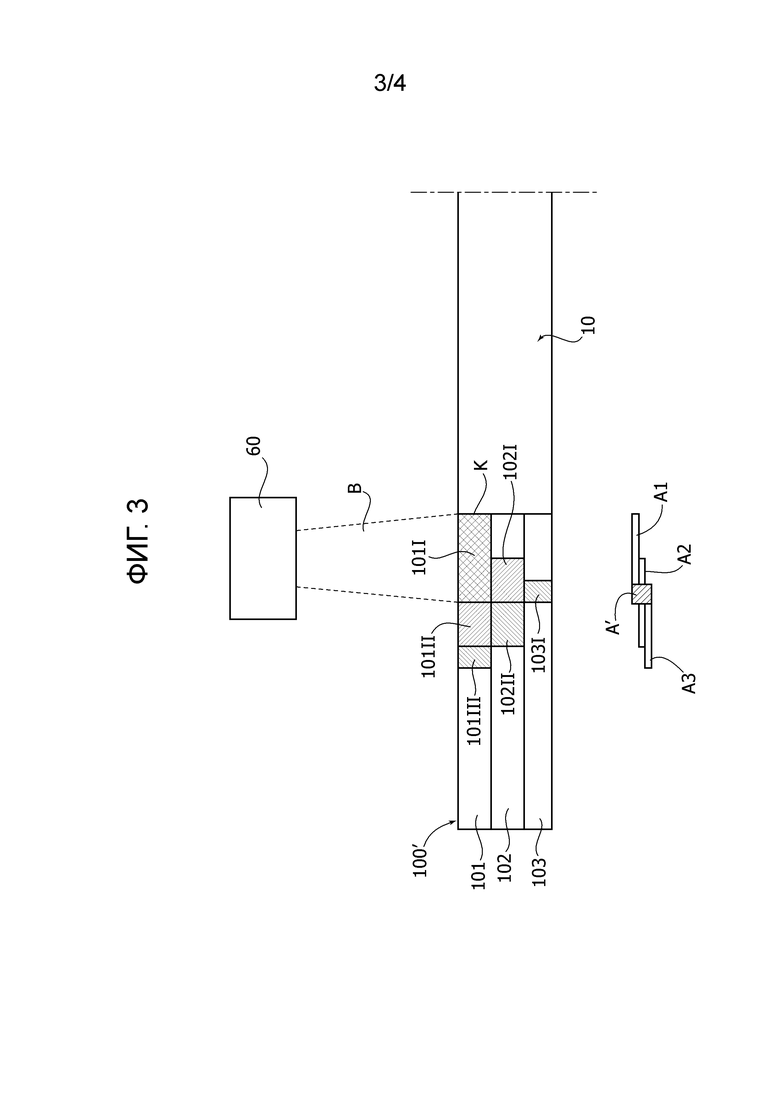

Фиг. 3 показывает поперечный разрез листа обертки, а также технологию выполнения разреза в соответствии с примером, показанным на фиг. 2;

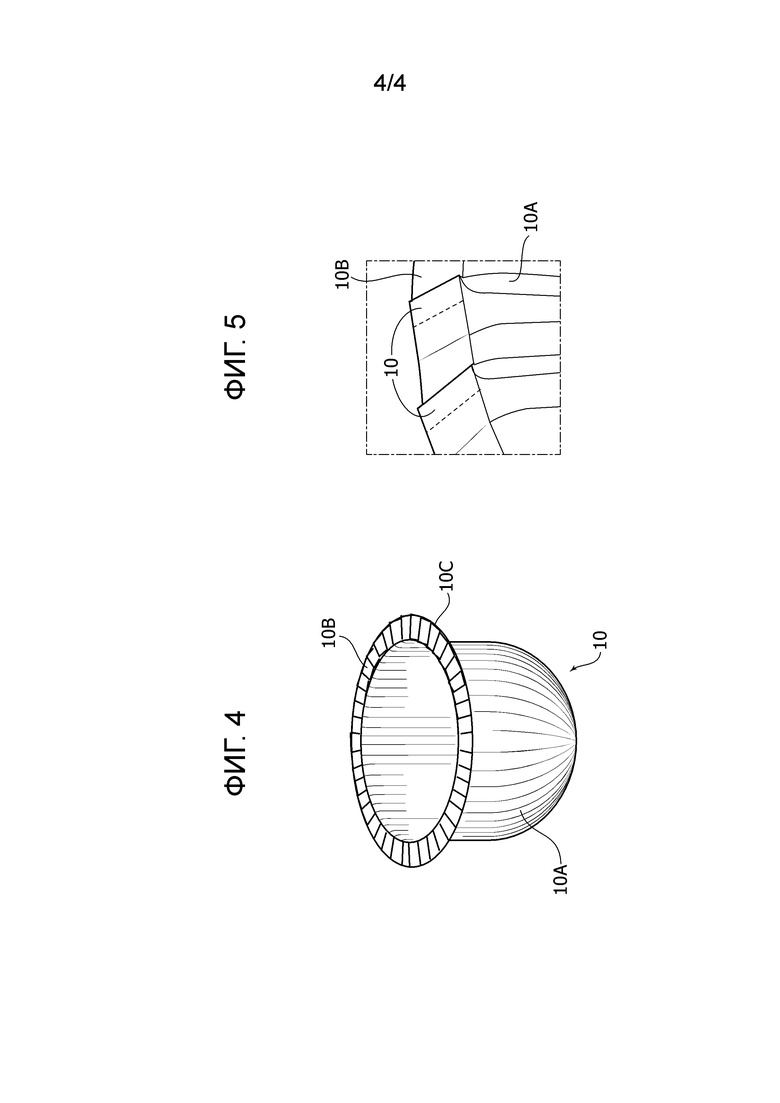

Фиг. 4 показывает пример формованного листа обертки, полученного с использованием способа, описанного в данном документе; и

Фиг. 5 показывает деталь листа обертки в соответствии с фиг. 4.

В приведенном ниже описании для обеспечения углубленного понимания вариантов осуществления показаны различные конкретные детали. Указанные варианты осуществления могут быть предусмотрены без одной или более указанных конкретных деталей или с использованием других методов, элементов или материалов и др. В других случаях известные структуры, материалы или операции подробно не показаны или не описаны, чтобы не затруднять понимание различных аспектов варианта осуществления.

Ссылочные позиции, используемые в данном документе, приведены только для удобства и, следовательно, не определяют область охраны или объем вариантов осуществления.

Как было указано выше, способ, описанный в данном документе, относится к изготовлению формованного листа обертки. В частности, со ссылкой на фиг. 4, способ, описанный в данном документе, пригоден для изготовления листа 10 обертки, содержащего углубленную часть 10А для приема продукта, например, пищевого продукта, и периметрический край 10С, который продолжается вдоль заданного профиля К. В предпочтительных вариантах осуществления, как в показанном варианте осуществления, лист 10 может содержать по существу плоский периметрический выступ 10В, который окружает углубленную часть 10А и образует периметрический край 10С.

Со ссылкой на пример, показанный на фиг. 1, способ, описанный в данном документе, включает этапы:

- наложения листа обертки 100 на поверхность 50 обработки, содержащую формообразующую полость 50А;

- формования листа обертки 100 внутри формообразующей полости 50А так, чтобы образовать углубленную часть 10А; и

- отрезания листа обертки 100 вдоль заданного профиля К так, чтобы образовать периметрический край 10С.

Предпочтительно, лист обертки 100 содержит по меньшей мере один слой, изготовленный из металлического материала, например, алюминия.

В частности, лист обертки 100 может быть образован из листа алюминиевой фольги, покрытого с внешней стороны (относительно расположения в готовой упаковке) слоем краски, который создает на внешней поверхности листа заданную окраску и/или декорирование и/или изображение. Противоположная сторона, то есть внутренняя поверхность (относительно расположения в готовой упаковке), может быть покрыта слоем термосвариваемого материала. Лист алюминиевой фольги может иметь толщину, находящуюся в пределах от 1 до 500 мкм, возможно от 3 до 300 мкм и предпочтительно от 5 до 50 мкм (1 мкм=1∙10-6 м). В качестве альтернативы, лист обертки 100 может иметь многослойную структуру, содержащую по меньшей мере один слой полимерного материала. Например, лист обертки 100 может быть образован из листа, имеющего многослойную пленочную структуру, состоящую из множества слоев полимерного материала. Предпочтительными полимерными материалами являются, например, полипропилен, полиэтилен, полиэфир, полиамид и др. Лист пластического материала, пригодного для данного применения, вообще может иметь толщину меньше 140 мкм, в частности меньше или равную 50 мкм. Лист 100 может также содержать термосвариваемый материал, такой как термосвариваемый лак.

В некоторых вариантах осуществления, лист 100 может представлять собой многослойную структуру, содержащую по меньшей мере один слой полимерного материала в соединении с металлическим слоем. Например, лист 100 может состоять из листа металлизированного пластического материала (например, полипропилена - РР) с толщиной металлического покрытия, находящейся в пределах от 10 до 500 А (1А=1∙10-10 м).

Вообще говоря, в способе, описанном в данном документе, этап формования предусматривает формование листа 100, по существу не подвергая его какой-либо пластической деформации посредством растяжения.

Со ссылкой на фиг. 1А и 1В, указанный этап формования предусматривает:

- наложение листа обертки 100 на поверхность 50 обработки и над формообразующей полостью 50А;

- введение формообразующего элемента 52 в формообразующую полость 50А, заталкивая лист обертки 100 в полость 50А и размещая его вплотную к поверхности 50Аʽ полости.

В конце указанного этапа лист 100 принимает форму, соответствующую форме поверхности 50Аʽ, в виде той его части, которая введена в полость 50А; данная часть образует углубленную часть 10А.

Указанный этап формования может осуществляться в холодных условиях, т.е. без приложения тепла к листу обертки. В качестве альтернативы, лист обертки может подвергаться нагреванию, чтобы способствовать его деформации для достижения формы, предусмотренной для указанной углубленной части 10А.

Указанный этап формования создает множество складок 110 в листе обертки 100.

Данные складки образуются вследствие того, что этап формования осуществляется по существу без какой-либо деформации, обусловленной растяжением листа, просто в результате изменения его положения из плоского положения, показанного на фиг. 1А, в положение, определяемое формообразующей полостью 50А, показанное на фиг.1В.

Складки 110 образуются посредством линий загиба, ориентированных в поперечном направлении относительно границы в виде сверху углубленной части 10А, причем каждая складка образуется посредством по меньшей мере двух загибов, расположенных друг на друге и во взаимном контакте, соединенных вместе посредством соответствующей линии загиба.

Сама складка 110 в свою очередь находится в контакте, посредством одного из своих двух загибов, с расположенным ниже слоем листа обертки 100. Таким образом, в каждой складке 110 может быть три или более слоев материала, наложенных друг на друга.

При этом необходимо отметить, что в некоторых применениях, в частности при использовании листа обертки, изготовленного из пластического материала, указанная операция формования может осуществляться в соответствии с идеями заявки на патент РСТ WO2018/146577А1, зарегистрированной на имя данного заявителя, которая предусматривает уплотнение указанных складок для закрепления листа в форме, принимаемой внутри формообразующей полости.

В некоторых применениях, при необходимости можно также предусматривать так или иначе небольшую деформацию листа посредством растяжения.

Как было указано выше, способ, описанный в данном документе, предусматривает операцию резания, в которой используется лазерный луч В для отрезания листа обертки 100 вдоль заданного профиля К.

Операция резания может осуществляться посредством обрабатывающей головки 60, снабженной лазерным генератором обычного типа, пригодным для выполнения функций, которые будут описаны ниже. Указанный лазерный генератор может представлять собой, например, волоконный лазер, лазер на алюмоиттриевом гранате (YAG лазер) или лазер на углекислом газе (СО2 лазер) и может представлять собой либо лазер, работающий в импульсном режиме, либо лазер непрерывного излучения. Рабочие параметры обрабатывающей головки 60, такие как длина волны лазерного луча или же фокусное расстояние, могут выбираться, в соответствии с обычными критериями, известными для лазерной обработки, исходя из требований конкретных применений.

Вообще говоря, как известно, лазерная резка предусматривает направление лазерного луча на лист обертки и непрерывное его ориентирование таким образом, что его точка его падения на лист перемещается вдоль заданного профиля, предусмотренного для указанного края, который должен быть получен.

Энергия, передаваемая лазерным лучом на лист, вызывает в точке падения явление сублимации, так что материал из твердого состояния переходит прямо в газообразное состояние.

В соответствии со способом, описанным в данном документе, операция резания предусматривает выполнение множества проходов лазерного луча вдоль заданного профиля К, которые включают:

- первый проход лазерного луча, который осуществляется по первой траектории Р1; и

- по меньшей мере один дополнительный проход, который осуществляется по другой траектории Pn, которая смещена относительно первой траектории Р1 в направлении в сторону от заданного профиля К.

Указанный дополнительный проход или проходы лазерного луча выполняет/выполняют функцию удаления материала листа обертки 100, который в конце первого прохода еще соединяет формованный лист 10, содержащий углубленную часть 10А, с оставшейся частью 100ʽ листа 100.

Указанный материал, в частности, образован скрытыми слоями листа, которые появляются только после первого прохода лазерного луча.

Это преимущественно происходит в указанных складках 110, в которых, как было указанно, может находиться три или более слоев материала, наложенных друг на друга.

Первый проход лазерного луча будет оказывать воздействие на верхний слой, а последующие проходы будут оказывать воздействие на слои, расположенные ниже.

Каждый дополнительный проход лазерного луча осуществляется по соответствующей траектории, которая не совпадает с траекторией, осуществляемой в предыдущем проходе, а немного смещена от нее в направлении в сторону от заданного профиля К.

Предпочтительно, данное смещение равно расстоянию, меньше или равному диаметру лазерного луча.

В частности, в соответствии с предпочтительными вариантами осуществления, указанная операция резания включает n дополнительных проходов лазерного луча, которые осуществляются по n соответствующим дополнительным траекториям, смещенным от траектории предыдущего прохода в сторону от заданного профиля К на соответствующие расстояния dn, соответствующие соответствующим долям диаметра лазерного луча. Сумма расстояний dn меньше, чем диаметр лазерного луча.

Количество n проходов может, например, находиться в пределах от 2 до 10. Расстояния dn могут быть меньше или равны половине диаметра лазерного луча.

Необходимо отметить, что лазерный луч воздействует с рабочими параметрами, в частности рабочей мощностью, которые являются такими, что в каждом отдельном проходе луч способен воздействовать только на один слой листа.

В предпочтительных вариантах осуществления мощность лазерного луча меньше 500 Вт.

На фиг. 2 и 3 показан пример операции резания листа 100, на котором уже образована углубленная часть 10А, вдоль заданного профиля К.

Показанная операция предусматривает три последовательных прохода лазерного луча вдоль заданного профиля К, которые осуществляются по соответствующим траекториям Р1, Р2, Р3, расположенным на все более увеличивающемся расстоянии, начиная от первого прохода к третьему проходу, от заданного профиля К (фиг. 3).

Показанные траектории Р1, Р2, Р3 показывают положения, принимаемые центром лазерного луча (относительно сечения луча) при перемещении луча вдоль профиля К.

Траектория Р1 первого прохода продолжается таким образом, что лазерный луч направлен по касательной к заданному профилю К и поэтому остается на всем протяжении траектории вдоль профиля К.

Траектория Р2 продолжается в направлении, параллельном траектории Р1, и смещена от нее на расстояние d1, равное половине диаметра лазерного луча. Это расстояние поддерживается на всем протяжении длины траектории вдоль профиля К.

Аналогичным образом траектория Р3 продолжается параллельно траектории Р2 и расположена еще дальше от траектории Р1. В частности, траектория Р3 расположена на расстоянии d2 от траектории Р2, которое равно одной четвертой диаметра лазерного луча. Это расстояние поддерживается на всем протяжении длины данной траектории. Величины расстояний d1 и d2 приведены только в качестве примера.

Можно отметить, что поскольку расстояния d1 и d2, и соответственно также их сумма, меньше, чем диаметр лазерного луча, разные проходы лазерного луча имеют площади перекрытия между соответствующими охватываемыми ими площадями А1, А2, А3 (фиг. 3). В частности, предусмотрена зона перекрытия Аʽ, которая является общей для всех трех площадей, охватываемых тремя проходами лазерного луча.

На фиг. 3 показано воздействие, осуществляемое лазерным лучом во время отдельных проходов, в области листа 100, в которой расположена складка 110 и соответственно три слоя 101, 102, 103, наложенные друг на друга.

На фиг. 3 заштрихованные прямоугольники, образующиеся на разных слоях листа, представляют собой части этих слоев, которые постепенно удаляются после разных проходов лазерного луча.

Как показано на фиг.3, первый проход вдоль траектории Р1 вызывает удаление части 101I первого слоя 101.

Второй проход вдоль траектории Р2 в свою очередь вызывает удаление части 102I второго слоя 102 в области перекрытия между площадью А1, охватываемой в первом проходе, и площадью А2, охватываемой во втором проходе, и дополнительно удаление части 101II первого слоя 101 в оставшейся части площади А2, охватываемой вторым проходом.

И наконец, третий проход вдоль траектории Р3 вызывает:

- удаление части 103I третьего слоя 103 в зоне перекрытия Аʽ, общей для трех площадей А1, А2 и А3, охватываемых тремя проходами лазерного луча;

- удаление части 102II второго слоя 102 в зоне перекрытия между площадью А2, охватываемой вторым проходом, и площадью А1, охватываемой первым проходом; и

- удаление части 101III первого слоя 101 для оставшейся части площади, охватываемой третьим проходом.

В зоне Аʽ материал всех трех слоев 101, 102 и 103 удален и таким образом получается окончательное отрезание листа 100. В показанном примере каждый проход лазерного луча удаляет ровно один слой листа. Данный выбор сделан для облегчения понимания решения. Для специалиста в данной области техники будет понятно, что отдельные проходы могут также удалять только часть одного слоя листа или же удалять весь слой плюс часть расположенного ниже слоя, в соответствии с требованиями конкретных применений. В любом случае, в вышеописанном способе окончательное отрезание листа получается только после осуществления множества проходов лазерного луча.

Исходя из вышеизложенного, необходимо отметить, что автор данной заявки смог убедиться в том, что осуществление лазерной резки листа обертки указанным способом позволяет гарантировать окончательное отрезание листа и в то же время также сохранять характеристики поверхности листа вдоль края 10С, который получается в результате операции резания.

Это можно объяснить тем, что лазерный луч выполнен так, чтобы оказывать воздействие на ограниченном участке, вследствие чего необходимо множество вышеуказанных проходов, а также тем, что эти проходы осуществляются не вдоль одной и той же траектории, а вдоль разных траекторий.

По вышеуказанным причинам, способ, описанный в данном документе, является особенно предпочтительным для применений с напечатанными листами обертки (т.е. листами, покрытыми слоем краски), поскольку можно сохранить слой печати также вдоль периметрического края листа, получаемого в результате резания, таким образом значительно повышая качество готовой упаковки.

В применениях, в которых лист обертки 100 содержит, в комбинации, слой полимерного материала и слой металлического материала, этап резания может предусматривать использование двух лазерных лучей с разными длинами волн: один для обработки слоя полимерного материала, другой для обработки металлического слоя. Например, для обработки слоя полимерного материала можно использовать СО2 лазер, а для обработки металлического слоя - волоконный лазер или YAG лазер.

Предпочтительные способы использования двух лазерных лучей описаны в заявке на патент ЕР 352308А1, зарегистрированной на имя данного заявителя.

Конечно, без ущерба для идеи настоящего изобретения, детали конструкции и варианты осуществления могут отличаться, даже значительно, от тех, которые показаны в данном документе только в качестве неограниченного примера, без отхода от объема изобретения, определяемого прилагаемой формулой.

Изобретение относится к способу изготовления формованного листа обертки. Выполняют формование листа обертки внутри формообразующей полости так, чтобы воспроизводить на нем форму углубленной части. Причем этап формования включает введение листа обертки в формообразующую полость, не подвергая его деформации посредством растяжения по меньшей мере во время фазы операции введения. Причем формованный лист содержит множество складок, состоящих из двух или более слоев, наложенных друг на друга и в контакте друг с другом, указанного листа обертки. Отрезают формованный лист обертки вдоль заданного профиля для образования периметрического края и получения формованного листа обертки. Этап отрезания предусматривает использование лазерного генератора, выполненного с возможностью излучения лазерного луча, и включает воздействие лазерного луча на формованный лист и ориентирование лазерного луча так, чтобы осуществлять множество проходов лазерного луча вдоль заданного профиля. Причем множество проходов включает первый проход по первой траектории и по меньшей мере один дополнительный проход по другой траектории, которая смещена от первой траектории в сторону от заданного профиля на заданное расстояние. Повышается качество готовой упаковки. 11 з.п. ф-лы, 8 ил.

1. Способ изготовления формованного листа обертки (10), содержащего углубленную часть (10А) и периметрический край (10С), проходящий вдоль заданного профиля (К), причем указанный способ включает этапы: наложения листа обертки (100) на поверхность (50) обработки, содержащую формообразующую полость (50А); и формования указанного листа обертки (100) внутри указанной формообразующей полости (50А) так, чтобы воспроизводить на нем форму указанной углубленной части (10А), причем указанный этап формования включает введение указанного листа обертки (100) в указанную формообразующую полость (50А), не подвергая его деформации посредством растяжения по меньшей мере во время фазы указанной операции введения, причем указанный формованный лист (100) содержит множество складок (110), состоящих из двух или более слоев, наложенных друг на друга и в контакте друг с другом, указанного листа обертки (100); отрезания указанного формованного листа обертки (100) вдоль указанного заданного профиля (К) для образования указанного периметрического края (10С) и получения указанного формованного листа обертки (10); отличающийся тем, что указанный этап отрезания предусматривает использование лазерного генератора (60), выполненного с возможностью излучения лазерного луча (В), и включает воздействие указанного лазерного луча (В) на указанный формованный лист (100) и ориентирование указанного лазерного луча так, чтобы осуществлять множество проходов указанного лазерного луча вдоль указанного заданного профиля (К), причем указанное множество проходов включает: первый проход указанного лазерного луча, который осуществляется по первой траектории (Р1); и по меньшей мере один дополнительный проход указанного лазерного луча, который осуществляется по другой траектории (Р2, Р3, …, Рn), которая смещена от указанной первой траектории (Р1) в направлении в сторону от указанного заданного профиля (К) на заданное расстояние (d1, d2) так, что лазерный луч, который перемещается по указанной другой траектории (Р2, Р3, …, Рn), способен воздействовать на расположенный ниже слой формованного листа (100), который еще соединяет указанный формованный лист (10) с остальной частью (100ʽ) указанного листа обертки (100) и который появляется на той стороне, где расположен указанный лазерный генератор, в результате указанного первого прохода указанного лазерного луча.

2. Способ по п. 1, отличающийся тем, что указанное расстояние (d1, d2) меньше или равно диаметру указанного лазерного луча.

3. Способ по п. 1 или 2, отличающийся тем, что указанный по меньшей мере один дополнительный проход включает n проходов, которые осуществляются по n соответствующим траекториям (Р2, Р3, …, Рn), смещенным относительно траектории предыдущего прохода в направлении в сторону от указанного заданного профиля (К) на соответствующие расстояния (d1, d2, dn), соответствующие соответствующим долям диаметра указанного лазерного луча, причем сумма указанных расстояний (d1, d2, dn) указанных n дополнительных проходов меньше, чем диаметр указанного лазерного луча.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что введение указанного листа в указанную формообразующую полость включает: обеспечение наличия формообразующего элемента (52), который взаимодействует с указанной формообразующей полостью (50А); наложение указанного листа обертки (100) на указанную поверхность (50) обработки и над указанной формообразующей полостью (50А); и перемещение указанного формообразующего элемента (52) в указанную формообразующую полость (50А), заталкивая указанный лист обертки (100 в указанную полость (50А) посредством указанного элемента (52).

5. Способ по любому из предыдущих пунктов, отличающийся тем, что указанный формованный лист (10) содержит периферийный выступ (10В), который продолжается вокруг указанной углубленной части (10А) и образует указанный периметрический край (10С), причем указанный этап отрезания включает ориентирование указанного лазерного луча вдоль заданного профиля (К), который расположен на заданном расстоянии от указанной углубленной части (10А), так чтобы образовать указанный периферийный выступ (10В).

6. Способ по любому из предыдущих пунктов, отличающийся тем, что указанный лист обертки (100) содержит по меньшей мере один слой металлического материала, предпочтительно лист алюминия.

7. Способ по п.6, отличающийся тем, что одна сторона указанного листа покрыта слоем краски.

8. Способ по п.7, отличающийся тем, что противоположная сторона указанного листа покрыта слоем термосвариваемого материала.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что указанный лист обертки (100) имеет многослойную структуру, содержащую по меньшей мере один слой полимерного материала.

10. Способ по п. 9, отличающийся тем, что указанный лист обертки содержит термосвариваемый слой, например, термосвариваемый лак.

11. Способ по п. 9 или 10, отличающийся тем, что указанный лист обертки (100) имеет многослойную структуру, содержащую слой полимерного материала в соединении с металлическим слоем.

12. Способ по п. 11, отличающийся тем, что указанный этап отрезания предусматривает воздействие указанного лазерного луча на указанный металлический слой и воздействие другого лазерного луча, имеющего другую длину волны, на указанный слой полимерного материала.

| WO 2018146577 A1, 16.08.2018 | |||

| Импульсный стабилизатор постоянного напряжения | 1982 |

|

SU1068914A1 |

| Способ получения роданистого натрия | 1974 |

|

SU530851A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ИЗДЕЛИЯ | 2011 |

|

RU2560405C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕЗКИ ПЛЕНОК, СОСТОЯЩИХ ИЗ ПЛЕНКИ-ОСНОВЫ И НАХОДЯЩЕГОСЯ НА НЕЙ ДЕКОРАТИВНОГО СЛОЯ, В ЧАСТНОСТИ, ПЛЕНОК ДЛЯ ТИСНЕНИЯ | 1999 |

|

RU2194615C2 |

Авторы

Даты

2023-10-24—Публикация

2020-11-16—Подача