Изобретение относится к металлургическому и машиностроительному производству, где используются оборотные водосмешиваемые технологические жидкости (ТЖ) и может применяться на металлообрабатывающем оборудовании, на прокатных станах, в системах подготовки и применения оборотной воды и др. с любой производительностью (до 20000 м3/ч и более) и загрязненностью ТЖ.

Основная сложность при очистке водосмешиваемых ТЖ - это нефтепродукты и мелкодисперсный шлам с фракцией 0,1-15 мкм, который присутствует, например, в оборотной воде на прокатных станах в объемах до 75-85% от общего количества шлама (вода представляет собой коллоидный раствор).

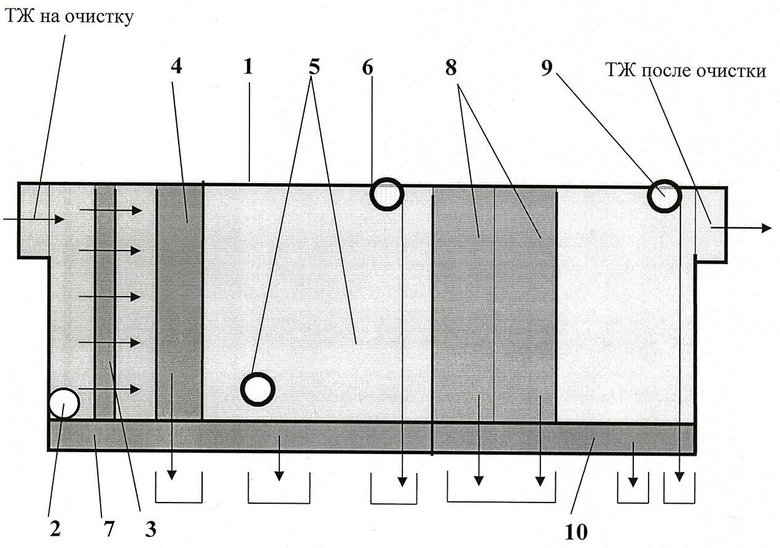

Сущность изобретения: способ очистки водосмешиваемых технологических жидкостей (ТЖ) состоит в том, что сначала жидкость подвергается процессу насыщения воздухом, стабилизации потока жидкости, магнитной сепарации, флотации, маслоудалению, удалению осевшего на дно шлама (дисперсных примесей), магнитной сепарации, маслоудалению и удалению осевшего на дно шлама (мелкодисперсных примесей).

Способ очистки водосмешиваемых ТЖ реализуется в оборудовании, которое содержит:

1. Элемент для направленного прохождения потока ТЖ и размещения элементов очистки - емкость(и).

2. Элемент для насыщения входного потока ТЖ воздухом с целью интенсификации процесса коагуляции и деэмульгации - эжектор и (или) др. Расположен в донной части емкости.

3. Элемент успокоения потока ТЖ - щелевой экран и (или) др.

4. Элемент очистки от ферромагнитных примесей и части нефтепродуктов, осевших на ферромагнитных частицах - патронный магнитный сепаратор и (или) др. Не осевшие на магнитных патронах частицы и прошедшие сквозь них подвергаются намагничиванию, что приводит к интенсификации процесса магнитной коагуляции.

5. Элемент для интенсификации процесса коагуляции и выделения из потока ТЖ посторонних масел и мелкодисперсных примесей - флотатор в комплекте с эжектором и (или) др.

6. Элемент удаления посторонних масел и продуктов всплытия после флотатора - маслосъемный барабан, ленточный маслосъемный механизм и (или) др.

7. Элемент очистки от дисперсных примесей - донный шламовый конвейер, шламовый насос и (или) др. Расположен в донной части емкости.

8. Элемент блок очистки от остаточных ферромагнитных примесей - патронные магнитные сепараторы, собранные в блок, и (или) др.

9. Элемент удаления остаточных посторонних масел - маслосъемный барабан, ленточный маслосъемный механизм и (или) др.

10. Элемент очистки от мелкодисперсных примесей - донный шламовый конвейер, шламовый насос и (или) др. Расположен в донной части емкости.

Технический результат способа очистки оборотной водосмешиваемой технологической жидкости достигается тем, что в системах применения ТЖ ее очистка осуществляется в емкости (или нескольких емкостях, что конструктивно допустимо), в которой(ых) происходят процессы магнитной сепарации, коагуляции, в том числе и магнитной, флотации, удаление инородных масел, седиментации, удаление шламовых отложений.

Наиболее близким аналогом заявленного изобретения является:

1) Способ очистки водосмешиваемых смазочно-охлаждающих жидкостей по патенту RU 2194744 С1, 20.12.2002, из которого известно, что очищаемая жидкость подвергается процессу магнитной обработки, флотации, а затем магнитной сепарации. Позволяет повысить качество очистки технологических жидкостей путем небольших капитальный вложений и обеспечивает очистку от мелкодисперсных частиц.

Недостатки

Как известно, эффективная магнитная обработка будет проходить только в поверхностных слоях элемента для магнитной обработки. Даже небольшое удаление от поверхности элемента резко снижает магнитное поле, и процесса магнитной коагуляции шлама происходить не будет. При небольших размерах сечения элемента магнитной обработки, как например ОМО, используемый на электростанциях для магнитной обработки воды, моментально засорится из-за большого количества шлама. Турбулентное движение и большая скорость потока на входе и выходе в элементе магнитной обработки ТЖ не позволит эффективно идти процессу коагуляции взвешенных в жидкости частиц. Поток будет разбивать скоагулировавшиеся частицы шлама. В противном случае при больших расходах ТЖ и скорости потока 10-20 мм/с потребуется элемент магнитной обработки с большими размерами проходного сечения. Поэтому на практике применение элемента магнитной обработки конструктивно и экономически становится слишком дорогостоящим и малоэффективным. В большей степени мелкодисперсный шлам не будет скоагулирован. Все посторонние масла, том числе и связанные со шламом, свободно пройдут во флотатор. Входящий поток ТЖ во флотатор имеет турбулентное движение, которое препятствует эффективной работе флотатора. Флотаторы не способны выносить большое количество мехпримесей и ограничены по крупности частиц. При всей простоте конструкции флотаторы удаляют механические примеси размером 5-10 мкм, но не более 30 мкм, а также только часть масел. Находящиеся в жидкости более мелкие частицы и связанное с ними масло, которых, как показывает практика, в водосмешиваемых ТЖ присутствует наибольшее количество, не будут удалены. Кроме этого, более крупные частицы осядут на дно флотатора, образуя слой, который будет накапливаться, уменьшая проходное сечение флотатора и увеличивая скорость потока, тем самым уменьшая эффективность флотации. В донном слое шлама будут развиваться бактерии, которые приведут к бактериологическому поражению ТЖ. Кроме этого, большое количество шлама, образовавшегося во флотаторе, слеживается и становится трудноудалимым. Это потребует остановки работы флотатора на длительное время для очистки.

Эффективность работы магнитных сепараторов составляет 20-30%, а при сепарации мелкодисперсной составляющей гораздо меньше. (Исключение составляют патронные магнитные сепараторы, указанные в патентах RU 2186628 С1 и RU 2187377 С2, авт. Черабаев А.С. и др.) Поэтому мелкодисперсный шлам удаляется неэффективно. Оставшиеся в ТЖ посторонние масла не удаляются после магнитного сепаратора, а вновь смешиваются с выходящим потоком. Кроме этого, осевший на дно шлам под магнитным сепаратором и после него с течением времени будет так же значительно влиять на выходную загрязненность ТЖ в сторону увеличения и ухудшит работу последующих элементов.

Таким образом, указанные недостатки говорят о дорогостоящем и труднодостижимом результате для эффективной очистки ТЖ, применительно к действующему производству.

В отличие от известного способа предлагаемый отличается тем, что сначала жидкость подвергается насыщению воздухом, стабилизации движения потока, магнитному сепарированию, маслоудалению и удалению осевшего на дно шлама, а после магнитной сепарации подвергается маслоудалению и удалению осевшего на дно шлама.

В предлагаемом способе очистки (см. чертеж: Схема расположения элементов) поток ТЖ направляется в элемент (1) - емкость. (Для удобства расположения и компоновки элементов очистки в действующем производстве могут применяться несколько емкостей.) Для эффективной работы и требуемой производительности необходимо рассчитать проходное сечение емкости, чтобы скорость движения потока была не более 10 мм/с.

В емкости первоначально элементом (2) - эжектором - производится насыщение входного потока ТЖ воздухом. Эжектор расположен в донной части емкости. Начинаются процессы коагуляции и флотации, и создаются благоприятные условия для очистки ТЖ на последующих элементах. Далее ТЖ проходит элемент (3) успокоения потока ТЖ. Поток стабилизируется, приобретая ламинарное движение. В ТЖ созданы благоприятные условия для процессов седиментации, коагуляции, магнитной сепарации и флотации.

Затем ТЖ проходит через элемент (4) очистки ферромагнитных примесей - патронный магнитный сепаратор и (или) др., который перекрывает весь поток по сечению емкости, не увеличивая его скорость. На магнитных патронах сепаратора оседает ферромагнитный шлам, в том числе и мелкодисперсный шлам. Шлам, как правило, связан с маслом. В динамике ферромагнитные частицы под действием магнитных сил оседают на патронах, уплотняясь на них и выдавливая из-под себя масло. Часть масла, которое не может удержаться, всплывает на поверхность ТЖ и продолжает движение с потоком. С магнитных патронов шлам и связанное со шламом масло удаляется в отдельную емкость. Магнитные патроны не могут удержать весь мелкодисперсный шлам («Магнитный сепаратор» заявка №2008111402 является наиболее эффективным по сравнению с существующими аналогами). Часть проходит между патронами, подвергаясь намагничиванию в сильном магнитном поле. В результате взаимное притяжение частиц и интенсивность их осаждения (седиментация) усиливается. Это объясняется магнитной коагуляцией частиц шлама с образованием агрегатов, значительно превышающих по своим размерам исходные частицы.

Следующий элемент (5) очистки ТЖ - флотатор. В процессе флотации часть инородных масел, мелкодисперсных механических примесей и находящихся в связи с масляной составляющей (слипшейся с ней) всплывают на поверхность и убираются с поверхности ТЖ элементом (6) для удаления посторонних масел в отдельную емкость. Флотатор препятствует развитию бактерий (бактериологическая обработка).

Осевший на дно емкости шлам под элементами (2-6) удаляется в отдельную емкость элементом (7) очистки от дисперсных примесей. Удаление шлама является существенным и обязательным этапом качественной очистки ТЖ, т.к. накопление осевшего шлама будет влиять на скорость прохождения потока. Неудаление приведет к размыванию поверхностных слоев шлама, а следовательно, ухудшит качество ТЖ и усложнит работу последующих элементов.

Таким образом, перед элементом (8) из ТЖ удален дисперсный шлам, большая часть мелкодисперсного шлама и постороннего масла. Очищена емкость. В потоке ТЖ интенсивно продолжаются процессы коагуляции, флотации, седиментации. Подготовлены условия для эффективной доочистки ТЖ.

Затем ТЖ проходит элемент (8) блок очистки ферромагнитных примесей, содержащий один или несколько патронных магнитных сепараторов. Удаляется оставшийся в ТЖ во взвешенном состоянии ферромагнитный мелкодисперсный шлам и связанные со шламом посторонние масла. Шлам удаляется в отдельную емкость.

После элемента (8) с поверхности ТЖ элементом (9) удаления посторонних масел удаляются с поверхности оставшиеся посторонние масла в отдельную емкость.

Осевший шлам со дна емкости под элементами (8, 9) удаляется элементом (10) очистки от мелкодисперсных примесей в отдельную емкость.

Очистив дно емкости(ей) от шлама и удалив его элементами (7, 10), исключается развитие бактерий в донных отложениях, которые способствуют снижению эксплуатационных и технологических свойств ТЖ.

Далее очищенная ТЖ требуемого качества поступает по своему назначению. Процесс очистки повторяется.

Шлам и посторонние масла могут использоваться для дальнейшей переработки.

При данном способе очистки ТЖ отсутствуют условия для бактериологического поражения ТЖ (эффективное удаление масла с поверхности ТЖ, шлама со дна емкости и отсутствие застойных зон), а также может осуществляться восстановление технологических и эксплуатационных свойств ТЖ.

Вывод: Полнопоточная очистка оборотных водосмешиваемых ТЖ больших объемов до 20000 м3/ч и более с любой загрязненностью осуществляется за один проход и не требует никаких дополнительных очистителей и фильтровальных материалов. Использование данного изобретения позволяет получать стабильно ТЖ гарантированного качества за счет эффективного удаления примесей всех типоразмеров и масла.

Пример

В настоящее время на металлургическом комбинате ОАО «НЛМК» г.Липецк оборотная вода на оборудование стана горячего проката подается после очистки на горизонтальных отстойниках. Входная загрязненность ТЖ на горизонтальные отстойники составляет 190-210 мг/л по механическим примесям и 60-70 мг/л по нефтепродуктам. Мелкодисперсные частицы не успевают осесть в горизонтальных отстойниках. Происходит монотонное накопление во времени мелкодисперсной составляющей, которая, частично коагулируясь, осаждается в горизонтальных отстойниках. На выходе с отстойников загрязненность составляет 80-120 мг/л по механическим примесям и 30-40 мг/л по нефтепродуктам. Происходит дальнейшее осаждение шлама на всем пути следования ТЖ, в т.ч. в производственном оборудовании. Это приводит к ухудшению и(или) выходу из строя коммуникаций и оборудования, а как следствие, к простоям, ухудшению качества проката и др.

Необходимо очистить ТЖ до параметров: по мехпримесям - менее 20 мг/л, нефтепродуктам - менее 5 мг/л), что соответствует требованиям производства и производителей прокатного оборудования. Техническая задача заключалась в обеспечении очистки оборотных водосмешиваемых маслосодержащих ТЖ при полнопоточной схеме движения через элементы за один проход.

Исследования, эксперименты и производственные испытания проводились в период с января по июль 2006 г. на ОАО «НЛМК» г.Липецк в условиях действующего производства горячего проката (ПГП) на воде «грязного» оборотного цикла производительностью до 20000 м3/ч.

На специальных экспериментальных установках смоделирован процесс подачи и очистки ТЖ. Модульная конструкция оборудования позволила проводить исследования с различными вариантами положения элементов очистки, скоростью потока ТЖ, который варьировалась в пределах 5 мм/с-20 мм/с (5, 10, 15, 20) и производительностью до 20000 м3/ч (1000, 5000, 10000, 15000, 20000).

Анализ ТЖ на входе и выходе проводился в производственной лаборатории ОАО «НЛМК». ТЖ представляет собой коллоидный раствор. Гранулометрический состав шлама имеет параметры: (0,005-0,01) мм - 70…85%, (0,02-0,05) мм - 10…15% и частицы размером до 0,1 мм - до 5…7%. По своей природе практически все частицы - магнитные. Нефтепродукты в основном находятся в связанном виде с механическими примесями. Фильтрующие материалы не применялись.

Результаты анализов воды подтвердили, что данный способ, заложенный в технологию и оборудование, позволяет производить очистку воды в полнопоточном режиме за один проход ТЖ до параметров, необходимых для нормального функционирования оборудования прокатного стана (загрязненность воды на выходе после очистки: по мехпримесям - менее 20 мг/л, нефтепродуктам - менее 5 мг/л), степень очистки составила 90%, что соответствует требованиям производства и производителей прокатного оборудования. Наилучшие результаты выявлены на скоростях потока ТЖ 7…9 мм/с. Дальнейшее понижение скорости потока ТЖ существенного улучшения качества не показало.

Замечено, что уже после первого оборота воды в системах очистки значительно интенсифицируется процесс коагуляции шлама и отделение свободных масел в ТЖ. Это объясняется тем, что оставшиеся после очистки механические примеси (менее 15 мг/л) в дальнейшем работают как коагулянты (механические частицы и вода обладают магнитной памятью).

Т.о., использование данного изобретения позволяет применить полнопоточную схему очистки за один проход ТЖ при больших расходах (до 20000 м3/час) без применения фильтровальных материалов и дополнительных элементов очистки, получать гарантированное качество ТЖ, улучшить параметры технологического оборудования и повысить его надежность, уменьшить капитальные затраты, увеличить производительность очистки, а как следствие, улучшить качество выпускаемой продукции, улучшить санитарно-гигиенические и экологические условия.

Изобретение относится к металлургическому и машиностроительному производству, где используются оборотные водосмешиваемые технологические жидкости (ТЖ) и может применяться на металлообрабатывающем оборудовании, на прокатных станах, в системах подготовки и применения оборотной воды с любой производительностью и загрязненностью ТЖ. Способ очистки состоит в том, что сначала жидкость подвергается процессу насыщения воздухом, стабилизации потока жидкости, магнитной сепарации, флотации, маслоудалению, удалению осевшего на дно шлама. Затем жидкость подвергается дополнительной магнитной сепарации и дополнительному маслоудалению и удалению осевшего на дно шлама. Использование данного изобретения позволяет применить полнопоточную схему очистки за один проход ТЖ при больших расходах (до 20000 м3/ч) без применения фильтровальных материалов и дополнительных элементов очистки, получать гарантированное качество ТЖ, улучшить параметры технологического оборудования и повысить его надежность, уменьшить капитальные затраты, увеличить производительность очистки, а как следствие, улучшить качество выпускаемой продукции, улучшить санитарно-гигиенические и экологические условия. 1 ил.

Способ очистки оборотной водосмешиваемой технологической жидкости, при котором жидкость сначала подвергается магнитной обработке, затем флотации и магнитной сепарации, отличающийся тем, что сначала жидкость подвергается насыщению воздухом, стабилизации движения потока, магнитному сепарированию, маслоудалению и удалению осевшего на дно шлама, а после магнитной сепарации жидкость подвергается маслоудалению и удалению осевшего на дно шлама.

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 1999 |

|

RU2162879C2 |

| Установка для очистки и разложения отработанных смазочно-охлаждающих жидкостей | 1988 |

|

SU1562322A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДОСМЕШИВАЕМЫХ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 2001 |

|

RU2194744C1 |

| Устройство для автоматического удаления наполненной тары с вращающегося стола дозирующих машин | 1940 |

|

SU62599A1 |

| СПОСОБ ОЧИСТКИ ВОДОСМЕШИВАЕМЫХ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ В СИСТЕМАХ ПРИМЕНЕНИЯ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2000 |

|

RU2183217C2 |

| JP 2005137992 А, 02.06.2005. | |||

Авторы

Даты

2011-06-27—Публикация

2009-08-17—Подача