Изобретение относится к машиностроительному, металлургическому, авиационному и другому производству для обработки различных типов технологических жидкостей (ТЖ) (СОЖ, оборотная вода, моющие растворы и т.д.) и может применяться на различном металлообрабатывающем оборудовании, на моющих установках, на прокатных станах и т.д. при обработке черных и цветных металлов и сплавов.

Установка для обработки ТЖ содержит в своем составе элемент предварительной обработки с элементом насыщения воздухом, элементом успокоения потока и элементом предварительной очистки от крупных примесей, элемент черновой обработки с элементом успокоения потока, элементом бактериологической обработки, элементом удаления посторонних масел и элементом очистки от крупнодисперсных примесей, элемент чистовой обработки с элементом озонирования, элементом успокоения потока, элементом очистки от ферромагнитных примесей, элементом очистки от немагнитных примесей и элементом очистки от остаточных мелкодисперсных примесей.

Обработка осуществляется за один проход через установку всего потока ТЖ и не требует никаких дополнительных очистителей.

Существуют аналоги:

Установка для обработки технологических жидкостей, которая содержит емкость, элемент очистки от крупных примесей, элемент бактериологической обработки, элемент удаления посторонних масел, элемент очистки от ферромагнитных примесей, элемент очистки от немагнитных примесей, элемент очистки емкости от остаточных мелкодисперсных примесей (RU 2162879 C2, C10M 175/00, C02F 1/40, 10.02.01).

Наибольшая эффективность реализации изобретения может быть достигнута с учетом решений, изложенных в заявках на изобретение: «Установка для обработки технологических жидкостей»

- заявка №2007131758 от 22.08.2007 г.,

- заявка №2009134365 от 14.09.2009 г.,

- заявка №2009131237 от 17.08.2009 г.

Недостатки:

1) На операциях лезвийной обработки, на операциях мойки прокатных валков и многих других в установку попадает крупная, различной конфигурации металлическая стружка (витая и сегментная), обломки режущего инструмента и др., крупные металлические предметы, куски окаменевшего шлама, различный крепеж - болты, гайки и др., а также производственный мусор, плавающие предметы, ветошь и т.д., все это приводит к ухудшению работы или повреждению элементов очистки, а также к вынужденным остановкам, и (или) простоям установки на обслуживание, и (или) ремонту элементов очистки и др.

2) Применяемое в настоящее время технологическое оборудование имеет сливные лотки ТЖ с расположением на разных высотных уровнях, в основном от «0» до «600» мм. Из-за больших габаритных (высотных) размеров применение установки с расположением элементов очистки в одной емкости требует от производства наличия больших приямков около технологического оборудования, которые не всегда можно изготовить. Поэтому для качественной очистки ТЖ приходится ее перекачивать насосами из приемных отсеков технологического оборудования в установку для очистки. Для этого необходимо дополнительное насосное оборудование и трубопроводы, требуются большие энергозатраты. Из-за наличия крупных примесей в ТЖ перекачивание в своем большинстве невозможно. Усложняется система контроля поддержания уровня ТЖ в приемных отсеках технологического оборудования, т.к. уровень ТЖ в установке отличается и др.

3) На технологическом оборудовании, например, при одновременном применении установки для нескольких универсальных станков, для автоматической(их) линии(й) и др., на которых могут обрабатываться различные материалы, образуются отходы, разделение которых является важным условием для их вторичной переработки. В установке-аналоге невозможно произвести разделение материалов.

4) Подача ТЖ в элементы обработки подается насосом(амии) и (или) переливом, при этом поток ТЖ имеет турбулентное движение. Перемешивание ТЖ, даже кратковременное, ухудшает условия очистки. Поэтому на входе в каждом элементе обработке необходимо создать ламинарный поток ТЖ. Все аналоги лишены таких возможностей.

5) Недостатком аналога является трудность очистки ТЖ от мелких (менее 10 мкм) частиц шлама, находящихся во взвешенном состоянии, т.к. в ней отсутствуют условия для подготовки ТЖ на начальных стадиях и доочистки от оставшихся мелкодисперсных частиц и масла в конце процесса.

6) Насыщенная воздухом ТЖ обладает меньшей плотностью, поэтому в ней более интенсивно проходит процесс седиментации. В аналогах отсутствуют такие условия.

7) На входе в установку для обработки ТЖ во многих случаях на поверхности ТЖ образуется «шапка» из шлифовального шлама (ОАО «НЛМК», г.Липецк) и (или) мелкой лезвийной стружки (ОАО «Волжские моторы», г.Ульяновск) и др., которая при кратковременном перемешивании осаждается на дно емкости. Это позволяет сделать кратковременный барботаж ТЖ. В аналогах этот процесс отсутствует.

8) В некоторых случаях в ТЖ остаются органические и неорганические вещества, отрицательно влияющие на качество ТЖ, технологическое оборудование и экологию.

9) Действующие промышленные предприятия проектировались под иные условия применения оборудования для очистки ТЖ. Существующая планировка технологического оборудования, инженерных коммуникаций и др. представляет трудность для использования установки(ок), где все элементы очистки находятся в одной емкости. Технологически и экономически целесообразнее установку разделять по отдельным емкостям (элементам) обработки, учитывая производственные площади, многоуровневую планировку и другие особенности. В установке-аналоге отсутствует возможность расположения элементов обработки ТЖ на разных высотных уровнях и с различной производительностью и др.

Предлагаемое изобретение направлено на устранение вышеперечисленных недостатков.

1) На входе во все элементы обработки вводится дополнительно элемент успокоения потока.

2) В элемент предварительной обработки дополнительно вводится элемент насыщения воздухом.

3) На входе в элемент чистовой обработки перед элементом успокоения потока дополнительно вводится элемент озонирования ТЖ.

4) Емкость установки разделяется на отдельные емкости (элементы обработки):

- Элемент предварительной обработки с элементом насыщения воздухом, элементом успокоения потока ТЖ и элементом предварительной очистки от крупных примесей. Элемент насыщения воздухом установлен на входе и (или) в средней части емкости. Количество элементов предварительной обработки может быть от одного до десяти.

- Элемент черновой обработки с элементом успокоения потока, элементом бактериологической обработки, элементом удаления посторонних масел и элементом очистки от крупнодисперсных примесей.

- Элемент чистовой обработки с элементом озонирования, элементом успокоения потока, элементом очистки от ферромагнитных примесей, элементом очистки от немагнитных примесей, элементом очистки от остаточных мелкодисперсных примесей.

5) Элементы обработки разносятся на разные высотные уровни.

6) Элементы предварительной обработки могут находиться на одном или разных высотных уровнях, при этом элементы черновой и чистовой обработки также могут находиться на одном или разных высотных уровнях.

В установке сохраняется последовательность элементов очистки.

Преимущество разделения установки на отдельные емкости (элементы обработки) в том, что их можно располагать на различных высотных уровнях, на больших расстояниях друг от друга, на разном технологическом оборудовании независимо от способа подачи ТЖ. При этом повышаются надежность и технологичность.

Преимущество увеличения количества элементов предварительной обработки в том, что экономятся производственные площади (не применяются полнокомплектные установки для каждого станка и др. оборудования), упрощается обслуживание, уменьшаются капитальные затраты, установка может работать в более интенсивном режиме и т.д. Учитывая, что каждый элемент предварительной обработки работает на отдельном оборудовании, то и отходы (шлам, стружка и др.) можно разделить по видам и группам, например магнитные и немагнитные, черные и цветные и др. Элементы предварительной обработки могут иметь различную производительность.

В качестве элемента предварительной очистки от крупных примесей может служить, например, конвейер с отдельным приводом, верхняя ветвь которого движется по поверхности ТЖ, собирая плавающий мусор в отдельный отсек или емкость, и уходит на донну часть элемента, удаляя свей нижней ветвью осевшую на дно крупную стружку, шлам, мусор и др. примеси (или) др. в отдельную емкость. Нижняя ветвь конвейера движется по противотоку ТЖ, а верхняя по течению ТЖ.

В качестве элемента насыщения воздухом может служить, например, эжектор и (или) др. По месту расположения в элементе предварительной обработки элемент насыщения преимущественно может находиться на входе в элемент обработки и (или) в его средней части. Элемент насыщения воздухом работает в двух режимах для процессов:

- Флотации, когда необходимо ускорить процесс седиментации, поскольку насыщенная воздухом ТЖ обладает меньшей плотностью.

- Барботажа ТЖ. При остановке отдельного технологического оборудования, когда в отдельном элементе обработки может произойти бактериологическое поражение ТЖ, а также, например, для случаев, когда на поверхности ТЖ образуется «шапка» из шлифовального шлама, которая при кратковременном барботаже осаждается на дно (так в г.Липецк, «НЛМК», ЛПЦ-4, ВШМ, вальцешлифовальные станки) и др.

В качестве элемента успокоения потока может служить, например, щелевой экран и (или) др. В результате стабилизируется поток ТЖ по сечению и объему, превращая движение всего потока из турбулентного в ламинарное. Успокоитель потока создает благоприятные условия для процессов седиментации, коагуляции, магнитной сепарации и флотации. Конфигурация и типоразмеры успокоителей потока в элементах обработки могут различаться.

По месту расположения элемент предварительной обработки преимущественно расположен под сливным лотком или общим каналом с оборудования и является самым нагруженным. Основной объем удаляемой стружки, шлама и др. примесей может составлять более 50% от общего объема.

При определении количества элементов предварительной обработки учитывают конструкцию и тип производственного оборудования, общий объем и тип применяемой ТЖ, обрабатываемые материалы, производственные площади, инженерные коммуникации и др., а также исходят из экономического анализа.

Учитывая многолетний опыт применения установок для обработки ТЖ, с учетом особенностей различных производств и других факторов, в том числе экономического, количество элементов предварительной обработки может составлять в основном от одного до десяти.

Подача ТЖ из элемента предварительной обработки в элемент черновой обработки, а далее в чистовой осуществляется переливом или насосом(ами).

После элемента(ов) предварительной обработки улучшаются условия для подачи и очистки ТЖ в последующих элементах обработки, лучшие условия работы насосного оборудования, значительно меньшее засорение трубопроводов и (или) каналов, уменьшается нагрузка на последующие элементы очистки, повышается качество очистки ТЖ и т.д.

В качестве элемента обеззараживания и дезодорирования очищенной ТЖ может служить озонатор. Происходит процесс обеззараживания и дезодорирования очищенной ТЖ. Окисляются и удаляются оставшиеся органические и неорганические вещества, соединения и ионы металлов, при этом озон не образует канцерогенных соединений и не вносит вторичных загрязнений в очищенную ТЖ. Дополнительным эффектом озонирования ТЖ является ее обогащение растворенным кислородом. Увеличивается срок службы ТЖ. Преимущественно озонатор необходимо располагать на входе в элемент чистовой обработки перед успокоителем потока, где ТЖ имеет турбулентный поток.

Производительность, типоразмеры, объем и конфигурация каждого элемента обработки ТЖ в отдельно взятой установке рассчитываются индивидуально под конкретные производственные условия. Одним из основных факторов является скорость потока ТЖ, которая может быть своя в каждом элементе обработки. Конструктивно установка может быть изготовлена любой производительности под любые производственные условия. За счет модульной конструкции, высокой технологичности элементов и их простоты установка может длительное время работать без остановки, сохраняя стабильную чистоту ТЖ (степень очистки 95-99%, тонкость очистки (размеры мехпримесей) до 1÷5 мкм), при этом профилактические и ремонтные работы могут производиться на работающей установке.

Установка может работать в ручном, автоматическом и режиме «выходного дня». Режимы работы элементов очистки задаются исходя из расчета и (или) условий производства. Управление установкой осуществляется с пульта. Предусмотрено совмещение пульта установки с пультом управления технологического оборудования, где применяется установка.

В установке может обрабатываться ТЖ любого типа и состава с любой загрязненностью.

Залповый сброс ТЖ из любого элемента обработки емкости (емкости) может осуществляться откачиванием и (или) сливом через специальные дренажные отверстия в другие производственные емкости с последующим возвратом в установку или на регенерацию и утилизацию.

Контроль за уровнем ТЖ в элементах обработки осуществляется автоматически. Для заполнения жидкостью трубопроводов, лотков и (или) каналов используется резервный объем элемента для чистовой обработки и (или) отдельная чистовая производственная (компенсационная) емкость, которая может располагаться параллельно и (или) последовательно чистовой.

Результат в установке для обработки ТЖ достигается тем, что в ней происходят процессы успокоения потока, седиментации, флотации, удаления инородных масел, магнитной сепарации, фильтрации.

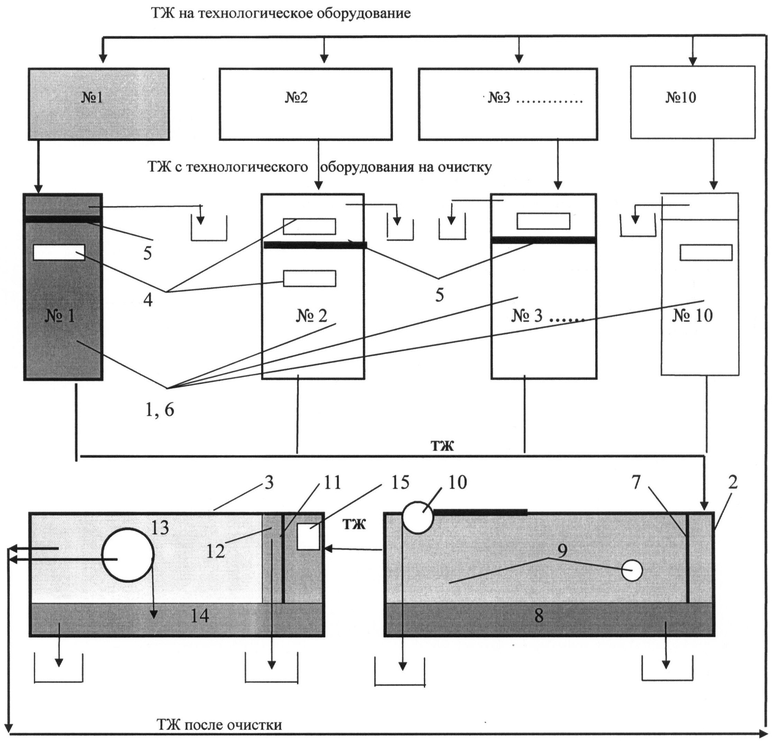

Установка состоит:

1 - элемент (емкость 1 или несколько емкостей 1/1-1/10) предварительной обработки;

2 - элемент (емкость 2) черновой обработки;

3 - элемент (емкость 3) чистовой обработки;

4 - элемент насыщения воздухом (эжектор и (или) др.);

5 - элемент успокоения потока (щелевой экран и (или) др.);

6 - элемент предварительной очистки от крупных примесей (конвейер с отдельным приводом и (или) др.);

7 - элемент успокоения потока (щелевой экран и (или) др.);

8 - элемент очистки от крупнодисперсных примесей (донный конвейер и (или) др.);

9 - элемент бактериологической обработки (флотатор с эжектором и (или) др.);

10 - элемент удаления посторонних масел (барабанный, ленточный и (или) др.);

11 - элемент успокоения потока (щелевой экран и (или) др.);

12 - элемент очистки от ферромагнитных примесей (патронный магнитный сепаратор(ы) и (или) др.);

13 - элемент очистки от немагнитных примесей (вакуумный фильтр, напорный фильтр и (или) др.);

14 - элемент очистки от остаточных мелкодисперсных примесей (донный конвейер, шламовый насос и (или) др.);

15 - элемент обеззараживания и дезодорирования очищенной ТЖ (озонатор и (или) др.).

В элементе(ах) (1) установлен(ы) элемент(ы) (4), (5), (6).

В элементе (2) установлены элементы (7), (8), (9), (10).

В элементе (3) установлены элементы (11), (12), (13), (14), (15).

Следует отметить, что элемент (12) и (15) может при определенных производственных условиях принадлежать и элементу (2). (Элемент (15) расположен перед элементом (7).)

Преимущественно в установке используются все (4)-(15) элементы очистки, расположенные в элементах обработки (1)-(3), но, как показывает практика, в зависимости от обрабатываемого материала, типа и качества ТЖ, количества и типоразмера стружки и (или) шлама и др. существуют условия, при которых элементы очистки (6), (8), (14) сохраняются всегда, а элементы очистки (9), (10), (12), (13), (15) могут не применяться (быть отключены или сняты с установки), сохраняя последовательность остальных. Например:

1. При обработке немагнитных материалов не применяется элемент (12) и (15), так на ОАО «Волжские моторы», г.Ульяновск, при обработке алюминиевых сплавов и др.

2. При обработке магнитных материалов не применяется элемент (13) и (15), так на ОАО «НЛМК», г.Липецк, ОАО «УралМаш», г.Екатеринбург, при обработке прокатных валков и др.

3. При использовании в качестве ТЖ масла не применяются элементы (9), (10), (15), так на ОАО «Волжские моторы», г.Ульяновск, и др.

4. На автоматической линии ОАО «АвтоВАЗ», г.Тольятти, элементы очистки (8-12) установлены в элементе (2) на уровне «0» в цехе, элемент (13) и (15) не применяется, а элемент (14) установлен в элементе (3) на уровне «-3,5 м» в подвальном помещении цеха.

5. На ОАО «Контактор», г.Ульяновск, на операциях лезвийной обработки элемент (1) расположен в цехе на уровне «+12 м». ТЖ после очистки с элемента (1) поступает самотеком на элементы (2) и (3), расположенные на уровне «0».

В элементе (3) не применяется элемент (13) и (15). После очистки ТЖ насосом подается в цех на технологическое оборудование.

Установка работает следующим образом (см. чертеж. Схема расположения элементов).

В элементах (1-3) ТЖ последовательно обрабатывается элементами (4-15) и подается на оборудование. Процесс повторяется.

Поступающая с оборудования самотеком или принудительно (помпой, насосом или др.) ТЖ попадает в элемент (1), где происходит насыщение ее воздухом элементом (4). Далее ТЖ проходит через элемент (5), приобретая ламинарное движение. Элемент (6) удаляет крупные примеси - стружку различной конфигурации и типоразмеров, обломки режущего инструмента, крупные металлические предметы, куски окаменевшего шлама, различный крепеж - болты, гайки и др., а также производственный мусор, плавающие предметы, ветошь и т.д., в отдельную емкость. Следует отметить, что элемент (5) имеет такую конфигурацию и расположен таким образом, что не препятствует прохождению и удалению крупного мусора. Далее ТЖ самотеком или принудительно (помпой, насосом или др.) попадает в элемент (2). В элементе (2) ТЖ подвергается обработке элементами (7), (8), (9), (10). Жидкость с помощью элемента (7) приобретает ламинарное движение. Улучшаются процессы седиментации, флотации и удаления масла. Жидкость в элементе (9) насыщается воздухом с помощью эжектора (бактериологическая обработка). Происходит процесс флотации (выделение из ТЖ постороннего масла и всплытие его на поверхность с частью мелкодисперсных частиц). Крупнодисперсные частицы, находящиеся в ТЖ во взвешенном состоянии после элемента (1), осаждаются на элемент (8) и удаляются в отдельную емкость. Элемент (10), вращаясь, «наматывает» на себя скопившиеся возле него на поверхности посторонние масла, которые по скребку стекают в лоток или отдельную емкость. Следует добавить, что само движение ТЖ «прижимает» всплывшие посторонние масла к элементу (10), что позволяет ему эффективно работать. Таким образом, удалив элементом (8) донные отложения крупнодисперсных частиц, а элементом (10) посторонние масла с поверхности в отдельные емкости, улучшается работа последующих элементов и исключается развитие бактерий во всплывшем масле и донных отложениях. Затем ТЖ самотеком или принудительно (помпой, насосом или др.) подается в элемент (3), обрабатывается элементом (15) и проходит через элемент (11), приобретая ламинарное движение. Улучшаются процессы магнитной сепарации, седиментации и фильтрации. ТЖ проходит через элемент (12) - патронный магнитный сепаратор. Удаляются оставшиеся в ТЖ во взвешенном состоянии мелкодисперсные ферромагнитные примеси и связанные с примесями посторонние масла. Следует отметить, что патронный магнитный сепаратор удаляет часть немагнитных примесей, которые связаны с частицами масла, которые в свою очередь связаны с ферромагнитными частицами. Все примеси удаляются в отдельную емкость. Далее ТЖ проходит очистку элементом (13). Накопленные немагнитные примеси автоматически удаляются с элемента (13) и оседают на дно элемента (3), в котором также происходит накопление остаточных мелкодисперсных примесей, которые осаждаются на дно, и (по мере накопления) все примеси удаляются элементом (14) в отдельную емкость. Удаление донных отложений исключает развитие в них бактерий и сохраняет стабильную чистоту ТЖ на выходе из установки.

Затем ТЖ подается на оборудование. Процесс очистки повторяется.

В элементах обработки с расположенными в них элементами очистки, отсутствуют застойные зоны ТЖ, удаляется постороннее масло и донные отложения, в которых могли происходить процессы развития бактерий, приводя в негодность ТЖ.

Стружка, шлам и посторонние масла, удаленные из элементов обработки, могут использоваться для дальнейшей переработки.

Для этого шлам, стружка и др. отходы отправляют на установку сушки и брикетирования. Посторонние масла обрабатываются на установке регенерации.

В установке может осуществляться бактериологическая обработка, а также восстановление технологических и эксплуатационных свойств ТЖ (смазочно-охлаждающих, моющих жидкостей, эмульсий и т.п. на водной основе). Для этого ТЖ периодически с выхода из элемента (3) и (или) компенсационной емкости при ее наличии подается на вход элемента (1) (режим «выходного дня»). Такая технология решает проблему утилизации ТЖ, предотвращает залповые сбросы, уменьшается нагрузка на очистные сооружения. Таким образом, технология обработки ТЖ позволяет в большей степени решить экологическую проблему. Например, на ОАО «НЛМК», г.Липецк, ТЖ из установок обработки ТЖ не сливается на утилизацию. Происходит только долив концентрата ТЖ и воды из-за естественного уноса ее с деталями и испарением.

Предлагаемая установка может использоваться для комплектования нового и модернизации существующего оборудования или как дополнение к одной или нескольким действующим установкам или системам и др. Установку отличает конструктивная простота, технологичность, ремонтопригодность, эффективность и качество работы, прогрессивность решений и возможность дальнейшей модернизации.

Высокая надежность позволяет работать установке для обработки ТЖ без остановок на обслуживание или ремонт при круглосуточном режиме в течение длительного времени, которое во многих случаях превышает межремонтный период самого технологического оборудования, где используется ТЖ.

Технология обработки ТЖ, заложенная в установку, позволяет по сравнению с аналогами:

- Повысить надежность.

- Располагать емкости установки на разных высотных уровнях.

- Применяться при одновременной обработке различных материалов.

- Применяться одновременно для разного технологического оборудования.

- Адаптировать установку под различные производственные условия.

- Увеличить производительность.

- Уменьшить капитальные затраты.

- Стабилизировать качество и процесс очистки ТЖ.

- Упростить обслуживание установки.

- Экономить производственные площади.

- Улучшить качество очистки.

- Восстанавливать технологические и эксплуатационные свойства ТЖ.

- Очищать ТЖ без применения расходных фильтровальных материалов.

Технология обработки ТЖ позволяет улучшить технологические показатели производства и оборудования, а также улучшить экологическую обстановку за счет уменьшения, а в отдельных случаях исключения сбросов ТЖ.

Установка позволяет адаптировать состав и количество элементов под конкретные производственные условия. Установку отличает конструктивная простота, технологичность, ремонтопригодность, эффективность и качество работы, прогрессивность решений и возможность дальнейшей модернизации. Конструкция оборудования позволяет производить ремонт и обслуживание без остановки производственного процесса и ухудшения качества очистки ТЖ.

Высокая эффективность работы подтверждена на машиностроительных и металлургических предприятиях России.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ (ВАРИАНТЫ) | 2009 |

|

RU2428382C2 |

| СПОСОБ ОЧИСТКИ ВОДОСМЕШИВАЕМЫХ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2009 |

|

RU2422372C2 |

| ПАТРОННЫЙ МАГНИТНЫЙ СЕПАРАТОР ПОВОРОТНЫЙ | 2008 |

|

RU2385186C2 |

| ПАТРОННЫЙ МАГНИТНЫЙ СЕПАРАТОР ПОГРУЖНОЙ | 2008 |

|

RU2385187C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 1999 |

|

RU2162879C2 |

| ПАТРОННЫЙ МАГНИТНЫЙ СЕПАРАТОР | 2008 |

|

RU2365422C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 1995 |

|

RU2102331C1 |

| СПОСОБ ПРОВЕДЕНИЯ ОЧИСТКИ РАСТВОРОВ И СУСПЕНЗИЙ С ПОЛУЧЕНИЕМ ТВЕРДОГО КРИСТАЛЛИЧЕСКОГО ОСАДКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2406697C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ И ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ ЖИДКОСТЕЙ | 2001 |

|

RU2208047C2 |

| СПОСОБ ОЧИСТКИ ЗАМАСЛЕННОЙ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2221084C2 |

Изобретение относится к производству для обработки технологических жидкостей и может применяться на различных моющих установках. Установка содержит элемент предварительной обработки с элементом насыщения воздухом, элементом успокоения потока жидкости, элементом предварительной очистки от крупных примесей, элемент черновой обработки с элементом успокоения потока, элементом бактериологической обработки, элементом удаления посторонних масел и элементом очистки от крупнодисперсных примесей, элемент чистовой обработки с элементом озонирования, элементом успокоения потока, элементом очистки от ферромагнитных примесей, элементом очистки от немагнитных примесей и элементом очистки от остаточных мелкодисперсных примесей. Обработка осуществляется за один проход через установку всего потока жидкости и не требует никаких дополнительных очистителей. В установке может применяться от одного до десяти элементов предварительной обработки. Элементы обработки располагаются на различных высотных уровнях. Изобретение позволяет улучшить технологические показатели производства и оборудования, а также улучшить экологическую обстановку за счет уменьшения, а в отдельных случаях исключения сбросов технологических жидкостей. 1 ил.

Установка для обработки технологических жидкостей, содержащая элемент предварительной обработки с элементом очистки от крупных примесей, элемент черновой обработки с элементом бактериологической обработки и элементом удаления посторонних масел, элемент чистовой обработки с элементом очистки от ферромагнитных примесей, элементом очистки от немагнитных примесей и элементом очистки емкости от остаточных мелкодисперсных примесей, отличающаяся тем, что установка в определенной последовательности содержит элемент предварительной обработки, в котором перед элементом очистки от крупных примесей дополнительно расположен элемент насыщения жидкости воздухом и элемент успокоения потока, элемент черновой обработки, в котором перед элементом бактериологической обработки, элементом удаления посторонних масел и элементом удаления крупнодисперсных примесей дополнительно установлен элемент успокоения потока жидкости, элемент чистовой обработки, в котором перед элементами очистки от ферромагнитных примесей, элементом очистки от немагнитных примесей и элементом очистки остаточных мелкодисперсных примесей дополнительно установлены элемент озонирования и элемент успокоения потока жидкости, при этом элементы обработки с находящимися в них элементами очистки расположены на разных высотных уровнях.

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 1999 |

|

RU2162879C2 |

| СПОСОБ ОЧИСТКИ ВОДОСМЕШИВАЕМЫХ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2009 |

|

RU2422372C2 |

| БЛОЧНО-МОДУЛЬНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1991 |

|

RU2048441C1 |

| RU 2009134365 A, 20.03.2011 | |||

| УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1990 |

|

RU2085498C1 |

Авторы

Даты

2012-10-27—Публикация

2011-07-26—Подача