Изобретение предназначено для обработки различных типов технологических жидкостей (ТЖ) (СОЖ, оборотная вода, моющие растворы и т.д.) при полнопоточной схеме движения за один проход ТЖ и может применяться в металлургическом и машиностроительном производстве на прокатных станах, металлообрабатывающем оборудовании, в системах подготовки и применения оборотной воды и др. с любой производительностью (до 20000 м3/ч и более) и загрязненностью ТЖ.

В настоящее время применяемое оборудование для очистки ТЖ не позволяет получать стабильно ТЖ требуемого качества при полнопоточной схеме движения ТЖ за один проход, особенно при большой производительности (до 20000 м3/ч и более). Основная сложность при очистке ТЖ - это нефтепродукты и мелкодисперсный шлам с фракцией 0,1-15 мкм, который присутствует, например, в оборотной воде на прокатных станах, в объемах до 75-85% от общего количества шлама (вода представляет собой коллоидный раствор). Проблема решается частично. Отсутствие стройной системы очистки ТЖ требует от предприятий колоссальных материальных, трудовых и временных затрат, поэтому задача создания технологии и оборудования очистки ТЖ является актуальной.

Исходя из анализа существующих отдельно взятых очистителей и установок, а

также учитывая многолетний опыт разработок, применения и эксплуатации оборудования очистки ТЖ, предлагаемое изобретение позволяет решить эту проблему и развивать данную область знаний.

Установка для обработки ТЖ содержит в своем составе:

1. Элемент прохождения потока ТЖ и размещения элементов очистки - емкость(и).

2. Элемент приготовления и подачи коагулянта - смеситель и дозатор и (или) др.

3. Элемент очистки от крупных примесей - сетчатый конвейер и (или) др.

4. Элемент для насыщения ТЖ воздухом - эжектор и (или) др.

5. Элемент успокоения потока ТЖ - щелевой экран и (или) др.

6. Элемент очистки от ферромагнитных примесей - патронный магнитный сепаратор и (или) др.

7. Элемент для выделения из потока ТЖ посторонних масел и мелкодисперсных примесей - флотатор в комплекте с эжектором.

8. Элемент удаления посторонних масел - маслосъемный барабан, ленточный маслосъемный механизм и (или) др.

9. Элемент очистки от дисперсных примесей - донный шламовый конвейер, шламовый насос и (или) др.

10. Элемент блок очистки от ферромагнитных примесей - патронные магнитные сепараторы, собранные в блок (основной и дополнительный(ые)) и (или) др.

11. Элемент удаления посторонних масел - маслосъемный барабан, ленточный маслосъемный механизм и (или) др.

12. Элемент очистки от немагнитных примесей - фильтры вакуумные, напорные, насыпные и (или) др.

13. Элемент очистки от мелкодисперсных примесей - донный шламовый конвейер, шламовый насос и (или) др.

14. Элемент сорбционной очистки - различного типа устройства, содержащие сорбент, - вакуумные, напорные, насыпные и (или) др.

Использование данного изобретения позволяет получать стабильно ТЖ гарантированного качество за счет эффективного удаления примесей всех типоразмеров и масла.

Наиболее близким аналогом является установка для обработки технологических жидкостей, которая содержит емкость, элемент очистки от крупнодисперсных примесей, флотатор, элемент удаления посторонних масел, элемент очистки от ферромагнитных примесей, элемент очистки от немагнитных примесей, элемент очистки емкости от мелкодисперсных примесей (RU 2162879 C02F 1/40, 10.02.01 авт. Черабаев А.С. и др.).

Недостатком установки является трудность очистки ТЖ от мелких (менее 10 мкм) частиц шлама, находящихся во взвешенном состоянии (коллоидных растворов) при больших расходах (до 20000 м3/час и более), т.к. в ней отсутствуют условия для подготовки ТЖ на начальных стадиях и доочистки от оставшихся мелкодисперсных частиц и масла в конце процесса, а также невозможность улавливания ценных и (или) вредных составляющих из ТЖ на выходе из установки.

Предлагаемое изобретение направлено на устранение вышеперечисленных недостатков. Технический результат установки для обработки ТЖ достигается тем, что очистка ТЖ осуществляется за один проход через установку и не требует никаких дополнительных очистителей, при этом происходят процессы коагуляции, в том числе и магнитной, флотации, удаления инородных масел, седиментации, магнитной сепарации, фильтрации и сорбционной очистки.

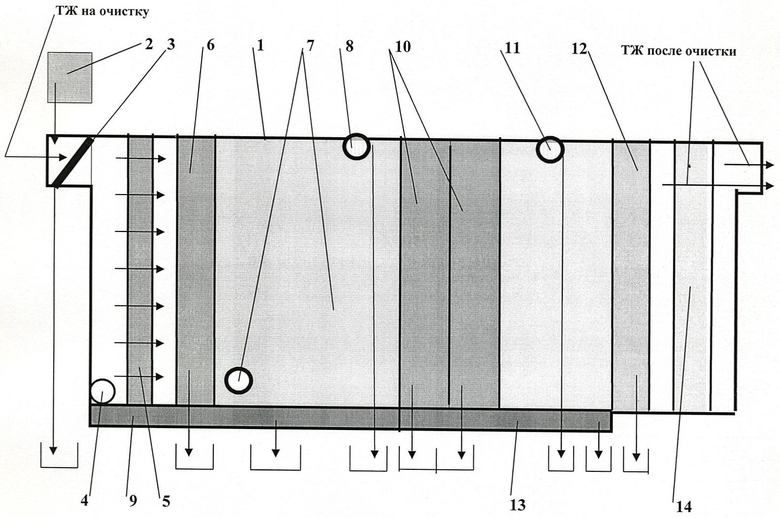

Установка работает следующим образом (см. чертеж):

На входе в емкость (1) находится элемент (2) приготовления и подачи коагулянта. После его введения в поток ТЖ начинается интенсивный процесс деэмульгации нефтепродуктов и коагуляция мелкодисперсного шлама. Подача ТЖ на очистку осуществляется в емкость, принудительно под давлением или самотеком. В зависимости от производственных требований и условий элементы очистки могут размещаться в одной или нескольких емкостях в той же последовательности. Кроме этого при большом удалении установки очистки ТЖ от технологического оборудования и (или) для подачи большого разового объема ТЖ на технологическое оборудование требуется некоторое количество ТЖ для заполнения трубопроводов, лотков и.т.д. В этом случае применяется дополнительная емкость или компенсационный отсек.

ТЖ проходит через элемент (3) очистки от крупных примесей, который препятствует попаданию в емкость производственного мусора и посторонних предметов, что может вызвать неэффективную работу последующих элементов очистки и (или) их поломку.

Далее ТЖ с помощью элемента (4) - эжектора насыщается воздухом, который расположен в донной части емкости (1). Насыщение воздухом позволяет интенсифицировать процессы коагуляции и флотации, а также препятствует развитию бактерий (бактериологическая обработка). В результате начинаются процессы седиментации и всплытия посторонних масел. При введении коагулянта и обработки ТЖ воздухом с помощью эжектора создаются благоприятные условия на последующих элементах очистки.

Затем ТЖ проходит через элемент (5) успокоения потока (успокоитель потока), превращая движение всего потока из турбулентного в ламинарное. Успокоитель потока создает благоприятные условия для процессов седиментации, коагуляции, магнитной сепарации и флотации.

Далее ТЖ проходит через элемент (6) очистки ферромагнитных примесей - патронный магнитный сепаратор и (или) др. На магнитных патронах сепаратора оседает ферромагнитный шлам, в том числе и мелкодисперсный шлам. Шлам, как правило, связан с маслом. В динамике ферромагнитные частицы под действием магнитных сил оседают на магнитных патронах и уплотняются вокруг них, выдавливая из-под себя масло. Часть масла, которое не может удержаться, всплывает на поверхность ТЖ и продолжает движение с потоком, а часть удаляется вместе со шламом в отдельную емкость. Магнитные патроны удерживают не весь мелкодисперсный шлам. (Магнитный сепаратор (заявка №2008111402/03(012324) от 24.03.2008 г.) является наиболее эффективным по сравнению с аналогами.) Часть проходит между патронами, подвергаясь намагничиванию. Взаимное притяжение частиц и интенсивность их осаждения (седиментация) усиливается путем воздействия на суспензию магнитным полем. Это объясняется магнитной коагуляцией частиц шлама с образованием агрегатов, значительно превышающих по своим размерам исходные частицы.

Следующий элемент (7) очистки ТЖ - флотатор. В процессе флотации часть инородных масел, мелкодисперсных механических примесей и находящихся в связи с масляной составляющей (слипшейся с ней) всплывают на поверхность и убираются с поверхности ТЖ элементом (8) для удаления посторонних масел в отдельную емкость. Флотатор препятствует развитию бактерий (бактериологическая обработка).

Осевший на дно емкости шлам под элементами (1-8) удаляется в отдельную емкость элементом (9) очистки от дисперсных примесей, в качестве которого применяются донный шламовый конвейер, шламовый насос и (или) др. Удаление дисперсного шлама элементом (9) является существенным и обязательным этапом качественной очистки ТЖ, т.к. накопление осевшего шлама будет влиять на скорость прохождения потока, приведет к размыванию поверхностных слоев шлама, а следовательно ухудшит качество ТЖ и усложнит работу последующих элементов. Кроме этого, донные отложения приводят к ускоренному бактериологическому поражению ТЖ.

Затем очищаемая ТЖ проходит элемент (10) блок очистки ферромагнитных примесей, содержащий один или несколько патронных магнитных сепараторов. Удаляются оставшиеся в ТЖ во взвешенном состоянии ферромагнитные мелкодисперсные примеси и связанные с примесями посторонние масла.

После элемента (10) с поверхности ТЖ элементом (11) удаления посторонних масел удаляются оставшиеся посторонние масла в отдельную емкость.

Осевший шлам со дна емкости под элементами (10, 11) удаляется элементом (13) очистки от мелкодисперсных примесей (донный шламовый конвейер, шламовый насос и (или) др.) в отдельную емкость. (Следует отметить, что при очистке, например, коллоидных растворов шлам представляет собой смесь мелкодисперсных частиц, напоминающую тину, и при механическом (донным шламовым конвейером) способе удаления всегда взмучивается, ухудшая качество ТЖ и работу последующих элементов очистки. Поэтому эффективным удалением шлама является откачивание шламовым(и) насосом(ами) со дна емкости из специальных углублений.)

Далее ТЖ проходит через элемент (12) для удаления остаточных немагнитных мелкодисперсных примесей - фильтр(ы).

После фильтрации ТЖ проходит следующий элемент (14) - сорбционную очистку. В зависимости от требований к качеству ТЖ и производственных условий сорбционная очистка может быть полнопоточной или неполнопоточной (конструктивно это решается, как дополнительный выход ТЖ из установки.)

Далее очищенная ТЖ требуемого качества поступает по своему назначению. Процесс очистки повторяется.

Шлам и посторонние масла могут использоваться для дальнейшей переработки.

Конструктивно установка устроена так, что в ней отсутствуют условия для бактериологического поражения ТЖ (эффективное удаление масла с поверхности ТЖ, шлама со дна емкости и отсутствие застойных зон) и может осуществляться восстановление технологических и эксплуатационных свойств ТЖ.

За счет модульной конструкции установка легко совмещается и привязывается к действующему оборудованию и площадям, позволяя легко ее модернизировать и размещать на любом уровне - от подвальных помещений до уровня «0» и выше.

Также установка может размещаться на разных уровнях в нескольких емкостях.

Управление установкой осуществляется с пульта. Предусмотрено совмещение пульта установки с пультом управления технологического оборудования, где применяется установка.

Установка работает в следующих режимах:

- режим наладки «ручной режим», при котором можно производить наладку и обслуживание каждого элемента установки отдельно, а также для настройки автоматического режима;

- «автоматический режим», при котором установка не требует дополнительного обслуживания и выполняет все операции обработки ТЖ автоматически;

- режим «выходного дня», который применяется в случаях простоя технологического оборудования, выходных дней и т.д., обеспечивающий сохранность ТЖ от бактериологического поражения. В этом режиме осуществляется автоматическое включение и выключение элементов установки на определенное время. ТЖ подается не на оборудование, а периодически с выхода из установки на ее вход.

Высокая эффективность работы установки подтверждена на Новолипецком металлургическом комбинате (ОАО «НЛМК») г.Липецк.

Пример 1

На металлургическом комбинате ОАО «НЛМК» г.Липецк оборотная вода на оборудование стана горячего проката подается после очистки на горизонтальных отстойниках. Входная загрязненность ТЖ на горизонтальные отстойники составляет 190-210 мг/л по механическим примесям и 50-60 мг/л по нефтепродуктам, на выходе с отстойников 80-120 мг/л по механическим примесям и 20-30 мг/л по нефтепродуктам. После выхода из горизонтальных отстойников вода через насосную станцию подается на градирни для охлаждения и оттуда самотеком приходит на другую насосную станцию, которая подает воду на оборудование стана горячего проката.

Проблема состоит в том, что мелкодисперсные частицы не успевают осесть в горизонтальных отстойниках. Происходит дальнейшее осаждение шлама на всем пути следования ТЖ, в т.ч. в производственном оборудовании. Это приводит к ухудшению и (или) выходу из строя коммуникаций и оборудования прокатного стана, а как следствие, к ремонту, простоям, ухудшению качества проката и др.

Необходимо было очистить ТЖ до параметров: по мехпримесям - менее 20 мг/л, нефтепродуктам - менее 5 мг/л, что соответствует требованиям производства и производителей прокатного оборудования. Техническая задача заключалась в обеспечении очистки оборотных водосмешиваемых маслосодержащих технологических жидкостей при полнопоточной схеме движения ТЖ через элементы очистки за один проход.

Исследования, эксперименты и производственные испытания проводились в период с января по июль 2006 г. на ОАО «НЛМК» г.Липецк в условиях действующего производства горячего проката (ПГП) на воде «грязного» оборотного цикла производительностью до 20000 м3/ч.

На специальных экспериментальных установках был смоделирован процесс подачи и очистки ТЖ. Модульная конструкция оборудования позволила проводить исследования с различными вариантами положения элементов очистки и скоростью потока ТЖ, которая варьировалась в пределах 5 мм/с - 20 мм/с (5, 10, 15, 20), и производительностью до 20000 м3/ч (1000, 5000, 10000, 15000, 20000).

Анализ ТЖ на входе и выходе с установки проводился в производственной лаборатории ОАО «НЛМК». ТЖ представляет собой коллоидный раствор. Гранулометрический состав шлама имеет параметры: (0,005-0,01) мм - 70…85%, (0,02-0,05) мм - 10…15% и частицы размером до 0,1 мм - до 5…7% от общего количества шлама. По своей природе практически все частицы - магнитные. Нефтепродукты в основном находятся в связанном виде с механическими примесями.

В испытаниях опробованы два варианта установок:

1. Использовались все элементы (1-14) подготовки и очистки ТЖ. Данная установка и технология очистки, заложенная в ней, позволяют получить ТЖ улучшенного качества (по мехпримесям менее 5 мг/л и нефтепродуктам менее 1-2 мг/л), степень очистки 93…97%.

2. Не использовались - элемент (2) приготовления и подачи коагулянта, элемент (12) очистки от немагнитных примесей и элемент (14) сорбционной очистки. Получена ТЖ с остаточной загрязненностью воды на выходе после очистки: по мехпримесям - менее 20 мг/л, нефтепродуктам - менее 5 мг/л. Степень очистки составила 90%, что явилось достаточным условием выполнения требований для нормального функционирования производственного оборудования.

Результаты испытаний подтвердили, что разработанная технология и оборудование позволяют производить доочистку воды до параметров, необходимых для нормального функционирования оборудования прокатного стана.

Наилучшие результаты выявлены на скоростях потока ТЖ 7-9 мм/с. Дальнейшее понижение скорости потока ТЖ существенного улучшения качества не показало.

Замечено, что уже после первого оборота воды в системах очистки значительно интенсифицируется процесс коагуляции шлама и отделение свободных масел в ТЖ. Это объясняется тем, что оставшиеся после очистки механические примеси (менее 15 мг/л) в дальнейшем работают как коагулянты. (Механические частицы и вода обладают магнитной памятью.) Процесс очистки становится более стабильным.

Установка способна удалять из потока ТЖ за один час работы шлама - 1200 кг и более, нефтепродуктов - 300 кг и более. Запас по производительности, при этом показателе, составляет 1,5-2 раза.

Пример 2

Смоделирован процесс и проведены испытания установки при полнопоточной очистке ТЖ, когда гранулометрический состав шлама имеет параметры:

(0,005-0,015) мм - 10-15%, (0,02-0,1) мм - 70-80% и частицы размером свыше 0,1 мм - до 5-20% от общего количества шлама. Такую загрязненность ТЖ, в большинстве своем, имеет на операциях механической обработки, например шлифовании и др. на металлургических и машиностроительных предприятиях. В установке не использовались элемент (2) приготовления и подачи коагулянта, элемент (4) для насыщения ТЖ воздухом, элемент (6) очистки от ферромагнитных примесей, элемент (14) сорбционной очистки.

Данная установка и технология очистки, заложенная в ней, позволяют получить ТЖ улучшенного качества (по мехпримесям менее 5 мг/л и нефтепродуктам менее 1-2 мг/л), степень очистки 95…99%.

Таким образом решающим показателем для длительной эксплуатации ТЖ и поддержания необходимого качества на прокатных станах является работа элементов 1, 3-11, 13, а для ТЖ улучшенного качества - элементов 1-14. При механической обработке на металлургических и машиностроительных предприятиях является работа элементов 1, 3, 5, 7-11, 13.

В зависимости от гранулометрического состава шлама и требований производства, после первого оборота очистки ТЖ, рекомендуется производить анализ ТЖ на остаточную загрязненность по взвешенным частицам и нефтепродуктам и корректировку работы элементов очистки.

Полнопоточная технология обработки ТЖ, заложенная в установку, позволяет по сравнению с аналогами:

- Достигать степени очистки ТЖ, % - до 90÷99.

- Тонкость очистки (размер частиц мехпримесей в ТЖ), мкм - до 1÷5.

- Улучшить качество ТЖ за счет эффективного удаления мелкодисперсной составляющей и масла.

- Повысить качество выпускаемой продукции за счет стабильной чистоты ТЖ.

- Увеличить производительность очистки ТЖ.

- Улучшить технологические параметры оборудования.

- Повысить надежность технологического оборудования.

- Применять любые типы ТЖ, в том числе и на масляной основе.

- Уменьшить сброс ТЖ на очистные сооружения.

- Очищать ТЖ без применения расходных фильтровальных материалов.

- Снизить забор и сброс технической воды.

- Улучшить санитарно-гигиенические условия.

- Улучшить экологические условия.

- Увеличить срок службы ТЖ до 8-12 месяцев и более.

- Производить восстановление технологических и эксплуатационных свойств ТЖ.

Предлагаемая установка может использоваться для комплектования нового и модернизации существующего оборудования. Технология очистки позволяет адаптировать состав и количество элементов под конкретные производственные условия. Установку отличает конструктивная простота, технологичность, ремонтопригодность, эффективность и качество работы, прогрессивность решений и возможность дальнейшей модернизации. Конструкция оборудования позволяет производить ремонт и обслуживание без остановки производственного процесса и ухудшения качества очистки ТЖ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОДОСМЕШИВАЕМЫХ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2009 |

|

RU2422372C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2011 |

|

RU2465213C1 |

| ПАТРОННЫЙ МАГНИТНЫЙ СЕПАРАТОР ПОГРУЖНОЙ | 2008 |

|

RU2385187C2 |

| ПАТРОННЫЙ МАГНИТНЫЙ СЕПАРАТОР ПОВОРОТНЫЙ | 2008 |

|

RU2385186C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 1999 |

|

RU2162879C2 |

| ПАТРОННЫЙ МАГНИТНЫЙ СЕПАРАТОР | 2008 |

|

RU2365422C1 |

| УСТАНОВКА ДЛЯ ГЛУБОКОЙ ОЧИСТКИ ВОДОСМЕШИВАЕМЫХ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 2001 |

|

RU2209781C2 |

| Установка модульная для утилизации/обезвреживания отходов нефтедобычи, нефтехимии и регенерации растворов глушения нефтяных скважин | 2019 |

|

RU2733257C2 |

| СИСТЕМА ОБОРОТНОГО ВОДОСНАБЖЕНИЯ ДЛЯ МОЙКИ АВТОМАШИН | 2012 |

|

RU2523802C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОЧИСТКИ СМЕШАННЫХ ПРОИЗВОДСТВЕННО-ДОЖДЕВЫХ И ХОЗЯСТВЕННО-БЫТОВЫХ СТОЧНЫХ ВОД | 2020 |

|

RU2747950C1 |

Изобретение предназначено для обработки различных типов технологических жидкостей (ТЖ) и может применяться в металлургическом и машиностроительном производстве на прокатных станах, металлообрабатывающем оборудовании, в системах подготовки и применения оборотной воды с любой производительностью (до 20000 м3/ч и более) и загрязненностью ТЖ. Установка содержит емкость 1, флотатор 7, элемент удаления посторонних масел 8, элемент очистки емкости от мелкодисперсных примесей 9, элемент очистки от немагнитных примесей 12. Перед флотатором 7 в емкости содержатся последовательно расположенные элемент приготовления и подачи коагулянта 2, элемент очистки от крупных примесей 3, элемент для насыщения ТЖ воздухом 4, элемент успокоения потока 5 и элемент очистки от ферромагнитных примесей 6. Перед элементом очистки от немагнитных примесей 12 установка содержит последовательно расположенные дополнительный элемент очистки от ферромагнитных примесей 10, дополнительный элемент удаления посторонних масел 11, дополнительный элемент очистки емкости от мелкодисперсных примесей 13. После элемента очистки от немагнитных примесей 12 установка содержит элемент сорбционной очистки 14. Состав и количество элементов установки могут меняться в зависимости от состава очищаемой жидкости и требуемой степени ее очистки. Технический результат: конструктивная простота, технологичность и ремонтопригодность установки, повышение эффективности очистки ТЖ. 3 н.п. ф-лы, 1 ил.

1. Установка для обработки технологической жидкости (ТЖ), содержащая в своем составе емкость, элемент очистки от крупнодисперсных примесей, элемент для выделения из потока технологической жидкости посторонних масел и мелкодисперсных примесей - флотатор, элемент удаления посторонних масел, элемент очистки от ферромагнитных примесей, элемент очистки от немагнитных примесей, элемент очистки емкости от мелкодисперсных примесей, отличающаяся тем, что она перед флотатором содержит последовательно расположенные элемент приготовления и подачи коагулянта, элемент очистки от крупных примесей, элемент для насыщения ТЖ воздухом, элемент успокоения потока и элемент очистки от ферромагнитных примесей, а перед элементом очистки от немагнитных примесей содержит последовательно расположенные дополнительный элемент очистки от ферромагнитных примесей, дополнительный элемент удаления посторонних масел, дополнительный элемент очистки емкости от мелкодисперсных примесей, а после элемента очистки от немагнитных примесей содержит элемент сорбционной очистки.

2. Установка для обработки технологической жидкости (ТЖ), содержащая в своем составе емкость, элемент очистки от крупнодисперсных примесей, элемент для выделения из потока технологической жидкости посторонних масел и мелкодисперсных примесей - флотатор, элемент удаления посторонних масел, элемент очистки от ферромагнитных примесей, элемент очистки от немагнитных примесей, элемент очистки емкости от мелкодисперсных примесей, отличающаяся тем, что она перед флотатором содержит последовательно расположенные элемент очистки от крупных примесей, элемент для насыщения ТЖ воздухом, элемент успокоения потока и элемент очистки от ферромагнитных примесей, а после элемента очистки от ферромагнитных примесей содержит последовательно расположенные дополнительный элемент очистки от ферромагнитных примесей, дополнительный элемент удаления посторонних масел и дополнительный элемент очистки емкости от мелкодисперсных примесей.

3. Установка для обработки технологической жидкости (ТЖ), содержащая в своем составе емкость, элемент очистки от крупнодисперсных примесей, элемент для выделения из потока технологической жидкости посторонних масел и мелкодисперсных примесей - флотатор, элемент удаления посторонних масел, элемент очистки от ферромагнитных примесей, элемент очистки от немагнитных примесей, элемент очистки емкости от мелкодисперсных примесей, отличающаяся тем, что она перед флотатором дополнительно содержит последовательно расположенные элемент очистки от крупных примесей и элемент успокоения потока, а после элемента очистки от ферромагнитных примесей содержит последовательно расположенные дополнительный элемент очистки от ферромагнитных примесей, дополнительный элемент удаления посторонних масел и дополнительный элемент очистки емкости от мелкодисперсных примесей.

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 1999 |

|

RU2162879C2 |

| Успокоитель потока гидробака | 1990 |

|

SU1746899A3 |

| Установка для очистки и разложения отработанных смазочно-охлаждающих жидкостей | 1988 |

|

SU1562322A1 |

| Устройство для автоматического удаления наполненной тары с вращающегося стола дозирующих машин | 1940 |

|

SU62599A1 |

| СПОСОБ ОЧИСТКИ ВОДОСМЕШИВАЕМЫХ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ В СИСТЕМАХ ПРИМЕНЕНИЯ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2000 |

|

RU2183217C2 |

| JP 2005137992 A, 02.06.2005. | |||

Авторы

Даты

2011-09-10—Публикация

2009-08-17—Подача