Изобретение относится к установке, предназначенной для обработки различных типов технологических жидкостей (ТЖ) (Смазочно-охлаждающих жидкостей, моющих растворов и т.д.); применяется на металообрабатывающем оборудовании, моющих установках, прокатных станах и т.д., в машиностроительной и металлургической отраслях на индивидуальных станках, автоматических линиях и т.д.

Современные тенденции применения ТЖ предполагают наличие следующих операций: приготовление, бактериологическая обработка, очистка от механических примесей и посторонних масел. При этом необходимо исключить ручной труд при обслуживании установок обработки ТЖ (стр. 385-386, "Смазочно-охлаждающие технологические средства для обработки металлов резанием": Справочник/ под общей ред. С.Г.Энтелиса, Э.М.Берлинера - 2-е изд., перераб. доп. М.: Машиностроение, 496 с.).

Известна гидровакуумная фильтровальная установка производства АО "Автопромтермообработка" (г. Курган), ISSN 0025-4568, МАШИНОСТРОИТЕЛЬ, 1996, N 5, стр. 73-74. В состав установки входят гидровакуумный фильтр с фильтровальной бумагой или бесконечным полотном из синтетической сетки, донный шламовый конвейер. Установка может дополнительно комплектоваться установкой для приготовления эмульсий.

Данная установка имеет следующие недостатки. Применяется дорогостоящая фильтровальная бумага или синтетическая сетка, которые легко повреждаются и ТЖ теряет необходимое качество, кроме того, утилизация бумаги или сетки требует значительных затрат; отсутствует бактериологическая обработка ТЖ; не очищается емкость установки от остаточных мелкодисперсных примесей.

Наиболее близким аналогом является установка для обработки технологических жидкостей, включающая емкость, элемент очистки от крупных примесей, элемент бактериологической обработки, элемент очистки емкости от остаточных мелкодисперсных примесей, элемент для приготовления и корректировки технологических жидкостей (SU 1073180, C 02 F 1/40, 15.02.84).

Данное оборудование имеет следующие недостатки. Отсутствует элемент удаления посторонних масел, что приводит к ускоренному бактериологическому поражению ТЖ, примеси (состоящие из ферромагнитных и немагнитных) удаляются дорогими и очень сложными в эксплуатации центробежным сепаратором и ультрафильтрационным устройством.

Предлагаемое изобретение направлено на устранение вышеперечисленных недостатков.

Эта задача решается следующим образом.

В установку вводятся дополнительно элемент для удаления посторонних масел, дешевые и простые в эксплуатации элементы очистки ТЖ отдельно от ферромагниных и немагнитных примесей.

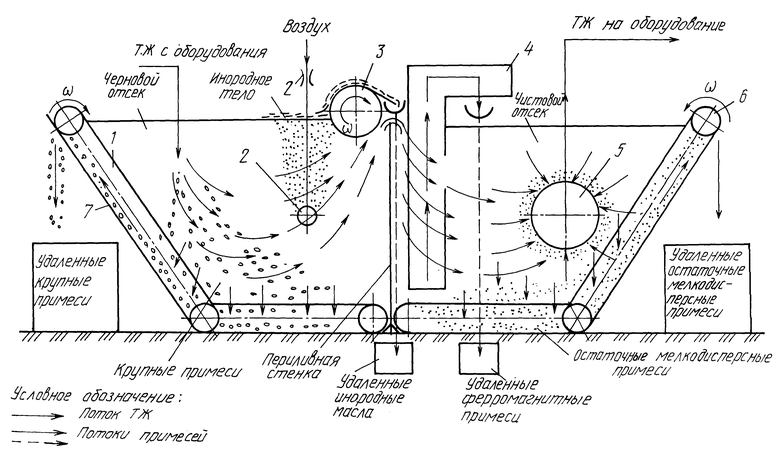

Сущность изобретения поясняется чертежом, на котором изображена развернутая схема установки.

Установка состоит из элементов, необходимых для обработки ТЖ, находящихся в одной емкости и расположенных в следующей последовательности: элемент очистки от крупных примесей 1 (донный конвейер и(или) др.); элемент бактериологической обработки 2 (флотатор с эжектором для насыщения ТЖ воздухом и(или) др. ); элемент для удаления постороннего масла 3 (маслоудалитель барабанный с маслосборником и(или) др.); элемент очистки от ферромагнитных примесей 4 (магнитный сепаратор и (или) др.); элемент очистки от немагнитных примесей 5 (вакуумный фильтр и(или) др.); элемент очистки емкости установки от остаточных мелкодисперсных примесей 6 (донный конвейер и(или) др.); емкость установки 7.

Установка работает следующим образом (см. развернутую схему чертежа. Синими линиями показано, каким образом ТЖ последовательно проходит все элементы очистки).

ТЖ самотеком или принудительно (помпой, насосом или др.) подается в черновой отсек емкости. При этом ТЖ обрабатывается элементами 1-6 и далее подается на оборудование и т.д.

ТЖ с оборудования поступает в черновой отсек емкости 7, где осаждаются на дно крупные примеси (крупная стружка, посторонние предметы и др.), эти примеси удаляют элементом 1 (драгой). Далее ТЖ насыщают воздухом элементом 2 (эжектором), что выполняет бактериологическую обработку. Затем происходит флотация (всплытие посторонних масел). Элемент 3 (маслосъемный барабан) вращаясь, "наматывает" на себя скопившиеся на поверхности возле него посторонние масла, которые по скребку стекают в лоток или отдельную емкость. Следует добавить, что само движение ТЖ из чернового отсека емкости "прижимает" всплывшие посторонние масла к маслосъемному барабану и поэтому "лужа" масла всегда находится около него. Это позволяет эффективно работать элементу 3.

Таким образом, выделив из ТЖ посторонние масла и удалив их с поверхности, исключается развитие бактерий в ТЖ.

Затем ТЖ движется через переливную стенку в чистовой отсек емкости 7, проходя через элемент 4 (магнитный сепаратор) и через элемент 5 (вакуум-фильтр), подается на оборудование.

Кроме удаленных из ТЖ ферромагнитных примесей элементом 4 и немагнитных - элементом 5, в чистовом отсеке происходит накопление остаточных мелкодисперсных примесей, которые (по мере накопления) осаждаются на дно и удаляются элементом 6 (драгой).

Таким образом, емкость 7 (черновой и чистовой отсеки) всегда остается чистой. Поэтому решающим показателем для длительной эксплуатации ТЖ является прохождение ТЖ через элементы 1-6.

Установка легко совмещается с технологическим оборудованием и позволяет работать в следующих режимах:

- режим наладки (ручной режим), при котором можно производить наладку и обслуживание каждого элемента установки отдельно, а также для настройки автоматического режима;

- автоматический режим, при этом установка не требует дополнительного обслуживания, выполняет все операции обработки ТЖ автоматически;

- режим "выходного дня", обеспечивающий автоматическое включение и выключение элементов установки на определенное время. В этом режиме ТЖ подается не на оборудование, а возвращается в черновой отсек.

Предлагаемая установка может использоваться для комплектования нового и модернизации существующего оборудования или как дополнение к одной или нескольким действующим установкам.

Установка выгодно отличается от аналогов, так как технология, заложенная в обработку ТЖ, позволяет:

- снизить загрязненность ТЖ механическими примесями до 0,05 - 0,02%;

- уменьшить расход концентрата и компонентов ТЖ;

- применять различные типы ТЖ;

- улучшить санитарно-гигиенические условия труда;

- уменьшить ручной труд;

- очищать ТЖ без применения фильтровальных материалов.

Высокая надежность установки подтверждена на Новолипецком металлургическом комбинате.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2011 |

|

RU2465213C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ (ВАРИАНТЫ) | 2009 |

|

RU2428382C2 |

| СПОСОБ ОЧИСТКИ ВОДОСМЕШИВАЕМЫХ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2009 |

|

RU2422372C2 |

| ПАТРОННЫЙ МАГНИТНЫЙ СЕПАРАТОР ПОВОРОТНЫЙ | 2008 |

|

RU2385186C2 |

| ПАТРОННЫЙ МАГНИТНЫЙ СЕПАРАТОР ПОГРУЖНОЙ | 2008 |

|

RU2385187C2 |

| ПАТРОННЫЙ МАГНИТНЫЙ СЕПАРАТОР | 2008 |

|

RU2365422C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 1995 |

|

RU2102331C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1994 |

|

RU2118985C1 |

| Сопло | 1980 |

|

SU929422A2 |

| СПОСОБ ОЧИСТКИ ЖИДКОСТИ ОТ ФЕРРОМАГНИТНЫХ ЧАСТИЦ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2381072C2 |

Изобретение предназначено для обработки различных типов технологических жидкостей и может применяться на металлообрабатывающем оборудовании, моющих установках и т.д. Установка для обработки технологических жидкостей содержит емкость, элемент очистки от крупных примесей, элемент бактериологической обработки, элемент для очистки емкости установки от мелкодисперсных примесей. При этом установка дополнительно содержит элемент удаления посторонних масел, элемент очистки от ферромагнитных примесей, элемент очистки от немагнитных примесей, причем все эти элементы установки расположены в следующей последовательности: элемент очистки от крупных примесей, элемент бактериологической обработки, элемент удаления посторонних масел, элемент очистки от ферромагнитных примесей, элемент очистки от немагнитных примесей, элемент очистки емкости от остаточных мелкодисперсных примесей. Использование данного изобретения позволяет улучшить санитарно-гигиенические и экологические условия. 1 ил.

Установка для обработки технологических жидкостей, содержащая емкость, элемент очистки от крупных примесей, элемент бактериологической обработки, элемент для очистки емкости установки от мелкодисперсных примесей, отличающаяся тем, что она дополнительно содержит элемент удаления посторонних масел, элемент очистки от ферромагнитных примесей, элемент очистки от немагнитных примесей, причем все эти элементы установки расположены в следующей последовательности: элемент очистки от крупных примесей, элемент бактериологической обработки, элемент удаления посторонних масел, элемент очистки от ферромагнитных примесей, элемент очистки от немагнитных примесей, элемент очистки емкости от остаточных мелкодисперсных примесей.

| Установка для очистки сточной жидкости после мойки машин и деталей | 1982 |

|

SU1073180A1 |

| Установка для извлечения маслопродуктов из отработанных водных эмульсий | 1989 |

|

SU1662941A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ОТРАБОТАННОГО МАСЛА | 1992 |

|

RU2057166C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 1995 |

|

RU2102331C1 |

| DE 3617599 A1, 26.11.1997 | |||

| DE 4208506 A1, 23.09.1993 | |||

| ЭНТЕЛИС С.Г | |||

| и др | |||

| Смазочно-охлаждающие технологические средства для обработки металлов резанием | |||

| - М.: Машиностроение, 1995, с.400 - 401. | |||

Авторы

Даты

2001-02-10—Публикация

1999-02-12—Подача