Данное изобретение касается применения катализатора на основе кристаллических алюмосиликатов, которые модифицированы одним легко окисляемым металлом и/или церием, при превращении кислородсодержащих соединений, как метанол, этанол, диметиловый эфир или диэтиловый эфир, до низших олефинов, как пропилен, а также соответствующего способа.

Типичная реакция превращения для применения согласно изобретению и способ согласно изобретению описываются с помощью следующих уравнений:

Для первой стадии, реакции равновесия, может быть использован обычный катализатор дегидрирования, например γ-оксид алюминия, или также катализатор, описанный в рамках данного изобретения, в качестве так называемого предварительного катализатора. Принципиально превращение реакционной смеси, содержащей пары метанола и/или диметилового эфира и водяного пара, может происходить в трубчатом реакторе на косвенно охлаждаемом катализаторе, как, например, описано в европейской заявке EP 0448000 A1, которая с помощью ссылки затем должна быть включена в существо данного изобретения. В особенности в рамках данного изобретения используют способ, описанный в разделе 28 на странице 6 до раздела 8 на странице 7 EP 0448000 A1, причем находит применение катализатор, описанный в рамках этого изобретения.

Для второй стадии реакции превращения до олефинов с одной стороны применяют катализатор, описанный в рамках данного изобретения; с другой стороны также могут быть использованы другие катализаторы на основе цеолитов. Принципиально пригодные для этого катализаторы на основе кристаллических алюмосиликатов типа «пентасил» (Pentasil) известны из уровня техники.

Так, в европейской заявке EP 1424128 A1, например, описан один такой катализатор, построенный из первичных кристаллитов со средним диаметром от, по меньшей мере, 0,01 мкм и менее 0,1 мкм, которые объединены до, по меньшей мере, 20% в агломераты от 5 до 500 мкм, причем первичные кристаллиты или агломераты связаны друг с другом с помощью высокодисперсного оксида алюминия, BET-поверхность которого составляет 300-600 м2/г и объем пор которого составляет 0,3-0,8 см3/г, который существует в H-форме и в котором количество высокодисперсного связующего-оксида алюминия составляет 10-40 вес.% в расчете на общий вес алюмосиликата и связующего, причем высокодисперсное связующее-оксид алюминия в реакционной шихте существует в качестве пептизируемого гидрата оксида алюминия, причем в качестве источника алюминия и щелочного металла используют алюминат натрия, и первичный синтез кристаллического алюмосиликата происходит без добавки кислоты.

Далее, в европейском патенте EP 0369364 A2 описан такой катализатор с атомным соотношением Si/Al, по меньшей мере, 10, который построен из первичных кристаллитов со средним диаметром от минимально 0,1 мкм и до максимально 0,9 мкм, которые частично объединены до агломератов, причем первичные кристаллиты или агломераты связаны друг с другом с помощью высокодисперсного оксида алюминия, полученного путем гидролиза алюминий-органических соединений, BET-поверхность которого составляет 300-600 м2/г и объем пор которого составляет 0,3-0,8 см3/г.

Недостатком этого и других цеолитных катализаторов является то, что они склонны к обратимому коксованию или к необратимому деалюминированию, что приводит к диффузионным затруднениям каталитических реакций или снижению собственной активности вплоть до полной дезактивации катализатора.

Для контроля коксования катализатор в закономерном интервале времени должен быть регенерирован. Эту регенерацию проводят при температуре между 500 и 800°С и наносят вред цеолитовому катализатору, дополнительно к уже происходящей при нормальных условиях реакции медленной дезактивации. Далее вследствие повторной регенерации сроки действия цикла укорачиваются, и тем самым ухудшается эффективность катализатора.

При необратимом деалюминировании катализатор повреждается вследствие высокого содержания водяных паров в технологическом газе и вследствие высокой температуры реакции, точнее подвергается деалюминированию и поэтому дезактивируется.

В европейской заявке EP 0955080 A1 описан катализатор на основе цеолита исключительно для удаления оксидов азота из выхлопных газов, содержащих кислород и воду, который содержит, по меньшей мере, один металлический каталитический компонент, например железо, и способ его получения.

В основе данного изобретения лежит задача изготовить катализатор, пригодный для превращения кислородсодержащих соединений до низших олефинов, который в рамках этой реакции характеризуется замедленным коксованием и сниженным гидротермическим деалюминированием.

Неожиданным образом эта задача решается путем применения катализатора на основе кристаллических алюмосиликатов, предпочтительно типа «пентасил», модифицированного одним легко окисляемым металлом и/или церием, в названной выше реакции.

Введение легко окисляемого металла, например железа, марганца, хрома или кобальта, в особенности железа, в присутствии водяного пара, который добавлен в начале названных реакций, неожиданно действует так, что образовавшийся кокс при используемых условиях реакции частично опять окисляется, не окисляя, со своей стороны, эдукты или продукты. Таким образом, промежуток времени удлиняется вплоть до необходимого регенерирования.

Введение церия неожиданно приводит к отчетливому повышению остающихся активных центров в случае гидротермического дезактивирования (деалюминирования). Например, наблюдают повышение до фактора 2-3. Число возможных циклов регенерации поэтому повышается до сравнимого фактора.

Если в цеолитный катализатор, например, типа «пентасил» вводят как легко окисляемый металл, например железо, марганец, хром или кобальт, так и церий, наблюдается синергический эффект, который при превращении кислородсодержащих соединений до низших олефинов приводит как к удлинению продолжительности цикла, так и к увеличению числа циклов.

Введение одного или нескольких других металлов из группы Zr, Ag, W, La и Th в цеолитный катализатор приводит к дальнейшему улучшению реакции. Так, например, комбинация из церия и циркония проявляет синергическое действие относительно каталитической реакции, а комбинация железа и серебра - синергическое действие относительно гидротермической стабильности катализатора.

Обычно в уровне техники для описанных реакций превращения кислородсодержащих соединений до низших олефинов используют цеолиты, которые характеризуются модулем SiO2/Al2O3 (то есть мольным соотношением) более 100. Эти цеолиты по отношению к таковым с более низким модулем SiO2/Al2O3 являются более гидротермически стабильными, но обладают пониженной исходной активностью. Однако если цеолиты с более низким модулем SiO2/Al2O3 модифицируют легко окисляемым металлом и/или церием, то они также проявляют хорошую стабильность, причем число возможных циклов регенерации повышается. Следовательно, для данного изобретения также пригодны цеолиты с областью модулей SiO2/Al2O3 ниже 100. При этом предпочтительно мольное соотношение SiO2/Al2O3 от 20 до 200, особенно предпочтительно от 40 до 200.

Цеолиты, используемые для изобретения, характеризуются, например, средним диаметром пор от 0,5 до 1 нм, предпочтительно от 0,5 до 0,6 нм. В рамках данного изобретения особенно предпочтительны цеолиты типа «пентасил», которые могут характеризоваться двумя различными диаметрами пор, а именно 0,54 и 0,57 нм. Определение диаметра пор происходит кристаллографически.

Цеолиты, которые могут быть использованы для изобретения, характеризуются 0,1-10 вес.%, предпочтительно 0,5-2 вес.% легко окисляемого металла (в расчете на соответствующий оксид металла) и/или 0,05-5 вес.%, предпочтительно 0,1-1 вес.% церия (в расчете на Ce2O3). Железо в качестве легко окисляемого металла является предпочтительным, причем данные вес.% тогда относятся на Fe2O3. Эти и другие данные о весовых процентах, приведенные в рамках данного изобретения, базируются, поскольку в отдельных случаях не указано другого, соответственно на общем весе всех твердых веществ.

Катализаторы, используемые согласно изобретению, могут быть дополнительно модифицированы 0,1-1 вес.%, предпочтительно 0,1-0,5 вес.% одного или нескольких металлов из группы, состоящей из Zr, Ag, W, La и Th.

Основные положения для катализаторов, используемых согласно изобретению, описаны, например, в европейской заявке EP 1424128 A1 и европейском патенте EP 0369364 A2. Но также для получения цеолитов могут быть использованы другие, коммерчески доступные цеолиты, в особенности типа «пентасил».

В каждом случае полученные или коммерчески доступные цеолитные катализаторы еще должны быть модифицированы, по меньшей мере, одним легко окисляемым металлом и/или церием, чтобы быть пригодными для изобретения. Эта модификация может происходить в основном посредством твердофазного ионного обмена, ионного обмена в жидкости с водными растворами солей металлов или посредством импрегнирования.

Для твердофазного ионного обмена пригоден, например, способ, описанный и заявленный в европейской заявке EP 0 955 080 A1. В частности, он включает следующие стадии:

(А) введение железа и/или церия и, в случае необходимости, Zr, Ag, W, La и/или Th в синтетический цеолитный материал, причем сухую смесь получают из следующих компонентов:

- компонента 1, состоящего из солей аммония, NH3/NH4-цеолитов или N-содержащих соединений,

- компонента 2, состоящего из высокосиликатных цеолитных структур с соотношением SiO2/Al2O3 от 20 до 200,

- компонента 3 как активного компонента, выбранного из одного соединения названной вначале группы активных компонентов,

(B) смешивание компонентов 1, 2 и 3 в мельнице при нормальном давлении и нормальной температуре и

(C) термостатирование при температуре, по меньшей мере, 300°С, происходящее до окончательного ионного обмена,

(D) охлаждение до комнатной температуры.

Введение железа в цеолиты посредством твердофазного ионного обмена описано также в научном журнале Surface Science and Catalysis 69, s. 1641-1645 (1991) для цеолита Y и научном исследовании в Surface Science and Catalysis 94, s. 665-672 для цеолита ZSM-5. При методе твердофазного ионного обмена для получения Fe-цеолита механическим путем получают смеси из NH4- и/или H-формы цеолитов и соли железа посредством интенсивного механического смешивания в шаровой мельнице при комнатной температуре. После этого эту смесь в камерной печи кальцинируют на воздухе. После кальцинирования цеолит Fe-ZSM-5 интенсивно промывают водой и после отфильтровывания цеолита сушат.

Принципиально для получения катализаторов, используемых в рамках данного изобретения, применяют следующий способ твердофазного ионного обмена:

(а) приготовление кристаллического алюмосиликата, предпочтительно типа «пентасил»;

(б1) введение легко окисляемого металла и/или церия в алюмосиликат со стадии (а) посредством смешения алюмосиликата с пригодными соединениями легко окисляемого металла и/или пригодными соединениями церия; или

(б2) введение легко окисляемого металла в алюмосиликат со стадии (а) и последующее введение церия в продукт, полученный в первой части стадии, или введение церия в алюмосиликат из стадии (а) и последующее введение легко окисляемого металла в продукт, полученный в первой части стадии, соответственно посредством смешения с пригодными соединениями легко окисляемого металла и/или пригодными соединениями церия; и

(б3) в случае необходимости введение Zr, Ag, W, La и/или Th в продукт, полученный на стадии (б1) или (б2), посредством смешения с пригодными соединениями Zr, Ag, W, La и/или Th;

(c) температурная обработка или кальцинирование продукта, полученного на стадии (б1), (б2) или (б3) (стадия твердофазного ионного обмена);

(d) комбинирование продукта из стадии (c) с 10-90 вес.% (в расчете на общее количество подвергнутого ионному обмену алюмосиликата) связующего или смеси отдельных связующих, выбранных из группы, включающей: связующие, основанные на алюминии или кремнии, оксид алюминия, гидрат оксида алюминия, соединения SiO2, TiO2, WO3 или ZrO2; и

(e) температурная обработка продукта из стадии (d) при 400-700°С, предпочтительно 450-600°С.

Получение кристаллического алюмосиликата, предпочтительно типа «пентасил», для стадии (а) в общем известно. Например, он может быть изготовлен по способу европейской заявки EP 1424128 A1 или EP 0369364.

Предпочтительно стадии (б1) и (б2) проводят путем размалывания алюмосиликата, предпочтительно в его NH4-форме, с FeCl2·4H2O или CeCl2·7H2O, предпочтительно при восстановительных условиях.

Необходимое количество используемой соли легко окисляемого металла или церия по меньшей мере таково, что конечный продукт модифицирован 0,1-10 вес.% легко окисляемого металла (в расчете на соответствующий оксид металла) и/или 0,05-5 вес.% церия (в расчете на Ce2O3).

Предпочтительную NH4-форму цеолита получают из Na- или H-формы путем обработки разбавленным раствором соли аммония, предпочтительно раствором NH4NO3 или (NH4)2SO4. Например, используют 10-100 г, предпочтительно 20-80 г соли на литр воды, причем цеолит выдерживают в течение 1-12 часов, предпочтительно 2-4 часа в растворе, например, при перемешивании, при температуре от 20 до 100°С, предпочтительно 50-80°С. При этом доля цеолита в растворе составляет, например, 10-30 вес.%, предпочтительно 15-25 вес.%.

Предпочтительно стадию (б3) проводят путем размалывания продукта из стадии (б1) или (б2) с солями галогенов, предпочтительно хлоридами и/или нитратами данного металла, предпочтительно при восстановительных условиях.

Далее стадию (c) проводят при 400-600°С в течение 1-100 часов, предпочтительно при восстановительных условиях, предпочтительно при содержании кислорода ниже содержания кислорода в воздухе (например, ниже 21 объемного процента или 23 массовых процентов). Проведение стадии (c) в атмосфере защитного газа, как NH3 или H2, также допустимо. Например, стадию (c) проводят в печи с хордовой насадкой или печи с порционной загрузкой в рамках периодического процесса, причем предпочтительно используют глубокое основание (Bett) с высотой засыпки от 5 до 20 см. При этом работают, например, при слабо пониженном давлении, например 1-5% ниже давления окружающей среды.

Для повышения концентрации желаемых ионов в цеолите, то есть легко окисляемого металла и/или церия и в случае необходимости металла, выбранного из группы, состоящей из Zr, Ag, W, La и Th, стадии (б1) или (б2) или (б3) и (в) могут быть повторены.

Чтобы продукт из стадии (в) вносить в форме, пригодной для превращения кислородсодержащих соединений в олефины, на стадии (d) его подвергают обработке с 10-90 вес.%, предпочтительно 15-30 вес.% связующего, основанного на алюминии или кремнии (в расчете на общее количество подвергнутого ионному обмену алюмосиликата и связующего). Предпочтительно связующее или смесь отдельных связующих выбраны из группы, включающей: связующие, основанные на алюминии или кремнии, оксид алюминия, гидрат оксида алюминия, соединения SiO2, TiO2, WO3 или ZrO2. Далее пригодны SiO2 или его предварительные стадии. Далее пригодны первичные кристаллиты или агломераты, связанные друг с другом посредством тонкодисперсного оксида алюминия или SiO2, полученного путем гидролиза алюминийорганических или кремнийорганических соединений.

Продукт, полученный на стадии (d), затем на стадии (e) кальцинируют при 400-700°С, предпочтительно 450-600°С, чтобы получить готовый к эксплуатации катализатор.

Альтернативно используемый жидкофазный ионный обмен проводят путем введения, предпочтительно примешивания алюмосиликата, предпочтительно в его NH4-форме, в водный раствор соли легко окисляемого металла, предпочтительно в раствор соли железа, предпочтительно в раствор FeSO4 или FeCl2, или в водный раствор соли церия, предпочтительно в раствор Ce(SO4)2. Пригодные температуры находятся в области от 20 до 100оС, предпочтительно от 50 до 80оС. Пригодные концентрации растворов солей находятся в области от 1 до 10 вес.%, предпочтительно 2-8 вес.% доли всех твердых веществ. Пригодная длительность обработки составляет от 1 до 12 часов, предпочтительно 2-4 часа. Пригодная доля цеолита в растворе составляет 10-30 вес.%, предпочтительно 15-25 вес.%.

После введения металла посредством импрегнирования, водного ионного обмена или посредством размалывания с твердыми солями (твердофазный ионный обмен) и последующей температурной обработки материал катализатора может быть использован, например, или в форме гранул, в качестве экструдата, в качестве экструдированного или в качестве покрытого ячеистого тела.

Катализатор, пригодный для изобретения, состоит, например, из первичных кристаллитов со средним диаметром от 0,01 до 0,9 мкм. Эти первичные кристаллиты объединены, например, до, по меньшей мере, 20% в агломераты от 5 до 500 мкм, причем первичные кристаллиты или агломераты связаны друг с другом с помощью связующего, основанного на алюминии или кремнии. Предпочтительно первичные кристаллиты характеризуются средним диаметром от 0,01 до 0,06 мкм, в особенности от 0,015 до 0,05 мкм.

При этом средний диаметр первичных кристаллитов определяют как среднее арифметическое от большого числа кристаллитов между наибольшим и наименьшим диаметром одного отдельного кристаллита, определяемым с помощью исследований на растровом электронном микроскопе при увеличении 80000 (смотри ниже). Это определение имеет значение для кристаллитов с неправильной формой кристаллов, например для кристаллитов с палочкообразной формой. Для шарообразных или приближенных к шарообразным кристаллитов больший и меньший диаметр совпадают.

Относительно данных значений для первичных кристаллитов речь идет о среднем размере (среднее арифметическое из наибольшего и наименьшего размера, усредненное по большому числу кристаллитов). Эти значения определяют на LEO Field Emission Scanning Electron Microscope (LEO Electron Microscopy Ins., USA) с помощью образцов порошка катализатора, которые перед этим редиспергируют в ацетоне, 30 секунд обрабатывают ультрафиолетовым излучением и затем наносят на носитель (Probe Current Range: 4 pA-10 nA). Измерение происходит при 80000-кратном увеличении. Значения могли быть уточнены при 253000-кратном увеличении.

BET-поверхность катализатора, используемого для данного изобретения, составляет, например, 200-600 м2/г, предпочтительно 250-400 м2/г (определено по DIN 66131), и его объем пор (определен с помощью ртутной порометрии по DIN 66133; параметр удельного объема всех пор) составляет 0,3-0,8 см3/г.

Далее катализатор предпочтительно находится в H-форме.

Далее изобретение касается способа каталитического получения низших олефинов из кислородсодержащих соединений, причем используют катализатор, который основан на кристаллическом алюмосиликате, предпочтительно цеолите типа «пентасил» и

- характеризуется мольным соотношением SiO2/Al2O3 от 20 до 200, а также

- содержит 0,1-10 вес.% легко окисляемого металла (в расчете на соответствующий оксид металла) и/или 0,05-5 вес.% церия (в расчете на Ce2O3).

При этом каталитическое получение низших олефинов из кислородсодержащих соединений происходит предпочтительно посредством превращения смеси из паров кислородсодержащих соединений и/или паров продукта, полученного отщеплением, по меньшей мере, одной молекулы воды из, по меньшей мере, двух молекул кислородсодержащего соединения, и водяного пара, а также в случае необходимости дополнительно введенного водяного пара в трубчатом реакторе на косвенно охлажденном катализаторе. В случае метанола в качестве кислородсодержащего соединения посредством отщепления одной молекулы воды из двух молекул метанола сначала получают простой диметиловый эфир, который затем при использовании катализатора, описанного в рамках данного изобретения, подвергают превращению до низших олефинов, например этилена (С2=) или пропилена (С3=).

Специальные формы выполнения этого способа вытекают из соответствующих зависимых пунктов. Связанные с этим преимущества уже были описаны в рамках применения согласно изобретению.

Изобретение касается также применения катализатора на основе кристаллических алюмосиликатов с мольным соотношением SiO2/Al2O3 от 20 до 200, который модифицирован 0,1-10 вес.% легко окисляемого металла (в расчете на соответствующий оксид металла) и/или 0,05-5 вес.% церия (в расчете на Ce2O3), в органических реакциях синтеза с кислородсодержащими соединениями в качестве эдуктов и высоких концентрациях водяного пара, причем в реакциях синтеза мольное соотношение воды к кислородсодержащему соединению составляет от 0,5 до 10. Предпочтительно в этих реакциях мольное соотношение воды к кислородсодержащему соединению составляет от 2 до 4. При вышеописанном превращении метанола до диметилового эфира и в заключение до пропилена или этилена мольное соотношение воды к кислородсодержащему соединению, например, составляет 4. Катализаторы, пригодные для таких реакций, соответствуют вышеописанным. Высокое мольное соотношение воды к кислородсодержащему соединению достигается, например, путем добавления дополнительного водяного пара к реагентам.

Преимущества вышеописанных катализаторов в рамках данного изобретения демонстрируются с помощью последующих примеров и чертежа.

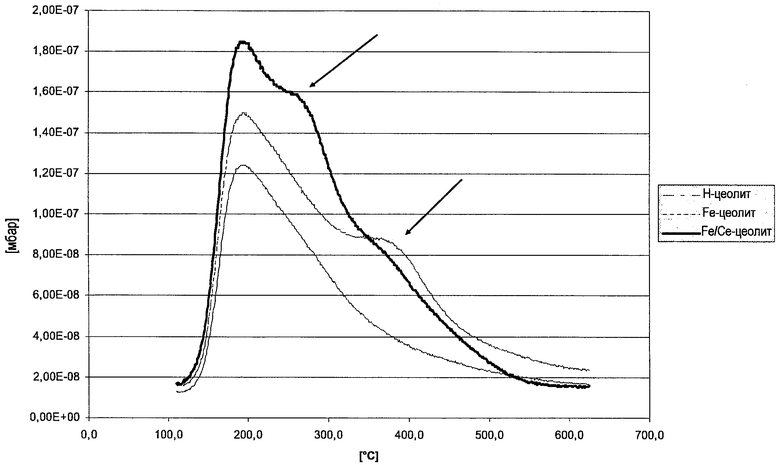

На чертеже показаны кривые десорбции NH3 на цеолите последующего примера 1, модифицированном H-, Fe или Fe/Ce, выдержанном при 800°С, с 10% водяного пара в воздухе, в течение 24 часов в трубчатой печи.

Пример 1: Модифицирование цеолита железом или железом и церием

В качестве исходного цеолита типа «пентасил» используют Ammon-MFI Typ T 4480 Süd-Chemie, Германия.

Модификация железом:

в шаровой мельнице при комнатной температуре в течение одного часа размалывают 1 кг исходного цеолита вместе с 25 г FeCl2·4 H2O. Смесь нагревают в камерной печи на воздухе в течение 3 часов от комнатной температуры до 550°С и выдерживают так 6 часов. После охлаждения смеси получают модифицированный цеолит с 1 вес.% доли Fe, в расчете на Fe2O3.

Модификация железом и церием:

в шаровой мельнице при комнатной температуре в течение одного часа размалывают 1 кг исходного цеолита вместе с 25 г FeCl2·4 H2O и 11,4 г CeCl3·7 H2O. Смесь нагревают в камерной печи на воздухе в течение 3 часов от комнатной температуры до 550°С и выдерживают так 6 часов. После охлаждения смеси получают модифицированный цеолит с 1 вес.% доли Fe, в расчете на Fe2O3, и 0,5 вес.% доли церия, в расчете на Ce2O3.

Пример 2: Доказательство повышенной гидротермической стабильности цеолитов из примера 1 в рамках изобретения (по сравнению с немодифицированным металлами цеолитом)

Из чертежа отчетливо видно, что применение цеолита, модифицированного Fe, достигает лучших результатов, а именно характеризуется лучшей гидротермической стабильностью, чем применение такого же цеолита в его H-форме. В особенности у цеолита, модифицированного Fe, имеется полоса адсорбции (помеченная стрелкой) в области ок. 380-400°С, в то время как она отсутствует у H-цеолита. Эта полоса, имеющаяся при повышенной температуре, однако является мерой гидротермической стабильности цеолитов, так как цеолит при этой повышенной температуре очевидно еще в состоянии адсорбировать NH3.

Еще лучше результаты применения цеолита, модифицированного как железом, так и церием. Здесь уже при 280°С имеется отчетливая полоса адсорбции (помеченная стрелкой).

На оси Y чертежа нанесено парциальное давление (мбар) массы 16, которое было определено в масс-спектрометре AMETEK, комбинированном с аппаратом адсорбции/десорбции AMI 200 от Zeton/Altamira. На оси X приведена соответствующая температура (°С).

Для проведения измерения образец после активации при 550°С насыщали NH3 в токе гелия при 110°С, и после отмывания избыточного NH3 медленно нагревали до 750°С, и десорбирующийся при этом NH3 определяли с помощью масс-спектрометра (массовое число 16).

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2151001C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ НА ЦЕОЛИТНОЙ ОСНОВЕ ДЛЯ ПРЕОБРАЗОВАНИЯ ОКСИГЕНАТОВ В НИЗШИЕ ОЛЕФИНЫ | 2011 |

|

RU2548916C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ УГЛЕВОДОРОДОВ, СОДЕРЖАЩЕЙ НИЗШИЕ ОЛЕФИНЫ | 1990 |

|

RU2017791C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ПРИ ДАВЛЕНИИ НИЖЕ АТМОСФЕРНОГО | 2006 |

|

RU2412144C2 |

| СИНТЕТИЧЕСКИЙ КРИСТАЛЛИЧЕСКИЙ АЛЮМОСИЛИКАТ КАК КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ КАТАЛИТИЧЕСКИХ ПРЕВРАЩЕНИЙ УГЛЕВОДОРОДОВ | 1994 |

|

RU2083281C1 |

| ГЕТЕРОГЕННЫЕ КАТАЛИЗАТОРЫ ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ РЯДА БЕНЗОЛА ИЗ МЕТАНОЛА И СПОСОБ ПЕРЕРАБОТКИ МЕТАНОЛА | 2012 |

|

RU2477656C1 |

| УЛУЧШЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ЦЕОЛИТА ДЛЯ ПРЕВРАЩЕНИЯ МЕТАНОЛА В ОЛЕФИНЫ | 2012 |

|

RU2563648C2 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА (ВАРИАНТЫ) | 2000 |

|

RU2160161C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ В ГАЗОЖИДКОСТНОЙ ФАЗЕ | 1999 |

|

RU2177929C2 |

| МОДИФИЦИРОВАННЫЙ КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ ОКСИГЕНАТОВ В ОЛЕФИНЫ | 2012 |

|

RU2557244C2 |

Изобретение относится к применению катализаторов для превращения кислородсодержащих соединений до низших олефинов. Описано применение катализатора на основе кристаллических алюмосиликатов, который характеризуется мольным отношением SiO2/Аl2О3 от 20 до 200 и модифицирован (i) 0,1-10 вес.% легко окисляемого металла (в расчете на соответствующий оксид металла) и 0,05-5 вес.% церия в расчете на Се2О3, где в качестве легко окисляемого металла используют железо (Fe) в расчете на Fе2О3, или (ii) 0,05-5 вес.% церия в расчете на Се2О3, для превращения кислородсодержащих соединений до низших олефинов. Описан также способ каталитического получения низших олефинов из кислородсодержащих соединений с использованием описанного выше катализатора в качестве эдуктов при высоких концентрациях водяного пара, при условии, что мольное соотношение воды к кислородсодержащему соединению в реакции составляет от 0,5 до 10. 3 н. и 10 з.п. ф-лы, 1 ил.

1. Применение катализатора на основе кристаллических алюмосиликатов, который

- характеризуется мольным отношением SiO2/Аl2О3 от 20 до 200 и

- модифицирован (i) 0,1-10 вес.% легко окисляемого металла (в расчете на соответствующий оксид металла) и 0,05-5 вес.% церия в расчете на Се2О3, где в качестве легко окисляемого металла используют железо (Fe) в расчете на Fе2О3, или (ii) 0,05-5 вес.% церия в расчете на Се2О3, для превращения кислородсодержащих соединений до низших олефинов.

2. Применение по п.1, где катализатор дополнительно модифицирован 0,1-1 вес.% металла из группы, состоящей из Zr, Ag, W, La и Th.

3. Применение по одному из пп.1 или 2, где кристаллический алюмосиликат характеризуется средним диаметром пор от 0,5 до 1 нм, предпочтительно от 0,5 до 0,6 нм.

4. Применение по п.1 или 2, где алюмосиликат соответствует типу «пентасил».

5. Применение по п.1 или 2, где катализатор получен посредством следующих стадий:

(а) получение кристаллического алюмосиликата, предпочтительно типа «пентасил»;

(б1) введение легко окисляемого металла и церия, или церия в алюмосиликат со стадии (а) посредством смешения алюмосиликата с пригодными соединениями легко окисляемого металла и пригодными соединениями церия, или пригодными соединениями церия; или (б2) введение легко окисляемого металла в алюмосиликат из стадии (а) и последующее введение церия в продукт, полученный в первой части стадии, или введение церия в алюмосиликат со стадии (а) и последующее введение легко окисляемого металла в продукт, полученный в первой части стадии, соответственно посредством смешения с пригодными соединениями легко окисляемого металла или пригодными соединениями церия; и (б3) в случае необходимости введение Zr, Ag, W, La и/или Th в продукт, полученный на стадии (б1) или (б2), посредством смешения с пригодными соединениями Zr, Ag, W, La и/или Th; (с) температурная обработка или кальцинирование продукта, полученного на стадии (б1), (б2) или (б3) (стадия твердофазного ионного обмена); (d) комбинирование продукта со стадии (с) с 10-90 вес.% в расчете на общее количество подвергнутого ионному обмену алюмосиликата связующего или смеси отдельных связующих, выбранных из группы, включающей: связующие, основанные на алюминии или на кремнии, оксид алюминия, гидрат оксида алюминия, соединения SiO2, TiO2, WO3 или ZrO2; и (е) температурная обработка продукта из стадии (d) при 400-700°С, предпочтительно 450-600°С.

6. Применение по п.1 или 2, где кислородсодержащим соединением является метанол и/или простой диметиловый эфир, и низшим олефином является пропилен и/или этилен.

7. Способ каталитического получения низших олефинов из кислородсодержащих соединений, отличающийся тем, что используют катализатор, который основан на кристаллическом алюмосиликате, и который

- характеризуется мольным отношением SiO2/Аl2О3 от 20 до 200, а также

- содержит (i) 0,1-10 вес.% легко окисляемого металла (в расчете на соответствующий оксид металла) и 0,05-5 вес.% церия в расчете на Се2О3, где в качестве легко окисляемого металла используют железо (Fе) в расчете на Fе2О3, или

(ii) 0,05-5 вес.% церия в расчете на Се2О3.

8. Способ по п.7, отличающийся тем, что кислородсодержащим соединением является метанол и/или простой диметиловый эфир, и низшим олефином является пропилен и/или этилен.

9. Способ по п.7 или 8, отличающийся тем, что катализатор дополнительно модифицирован 0,1-1 вес.% металла из группы, состоящей из Zr, Ag, W, La и Тh.

10. Способ по п.7 или 8, отличающийся тем, что кристаллический алюмосиликат характеризуется средним диаметром пор от 0,5 до 1 нм, предпочтительно от 0,5 до 0,6 нм.

11. Способ по п.7 или 8, отличающийся тем, что кристаллический алюмосиликат соответствует типу «пентасил».

12. Способ по п.7 или 9, отличающийся тем, что катализатор получен посредством следующих стадий:

(а) приготовление кристаллического алюмосиликата, предпочтительно типа «пентасил»;

(б1) введение легко окисляемого металла и церия, или церия в алюмосиликат со стадии (а) посредством смешения алюмосиликата с пригодными соединениями легко окисляемого металла и пригодными соединениями церия, или пригодными соединениями церия; или (б2) введение легко окисляемого металла в алюмосиликат со стадии (а) и последующее введение церия в продукт, полученный в первой части стадии, или введение церия в алюмосиликат со стадии (а) и последующее введение легко окисляемого металла в продукт, полученный в первой части стадии, соответственно посредством смешения с пригодными соединениями легко окисляемого металла и/или пригодными соединениями церия; и (б3) в случае необходимости введение Zr, Ag, W, La и/или Th в продукт, полученный на стадии (б1) или (б2), посредством смешения с пригодными соединениями Zr, Ag, W, La и/или Th; (с) температурная обработка или кальцинирование продукта, полученного на стадии (б1), (б2) или (б3) (стадия твердофазного ионного обмена); (d) комбинирование продукта из стадии (с) с 10-90 вес.% (в расчете на общее количество подвергнутого ионному обмену алюмосиликата) связующего или смеси отдельных связующих, выбранных из группы, включающей: связующие, основанные на алюминии или кремнии, оксид алюминия, гидрат оксида алюминия, соединения SiO2, ТiO2, WО3 или ZrO2, и (е) температурная обработка продукта из стадии (d) при 400-700°С, предпочтительно 450-600°С.

13. Применение катализатора на основе кристаллических алюмосиликатов, с мольным отношением SiO2/Аl2О3 от 20 до 200, который модифицирован (i) 0,1-10 вес.% легко окисляемого металла в расчете на соответствующий оксид металла и 0,05-5 вес.% церия в расчете на Се2O3, где в качестве легко окисляемого металла используют железо (Fe) в расчете на Fе2О3, или (ii) 0,05-5 вес.% церия в расчете на Се2O3, в реакциях получения низших олефинов с кислородсодержащими соединениями в качестве эдуктов и высоких концентрациях водяного пара, причем в реакциях мольное соотношение воды к кислородсодержащему соединению составляет от 0,5 до 10.

| VOSMERIKOV A.V | |||

| ET AL | |||

| "EFFECTS OF THE METHOD OF INTRODUCING IRON AND CONCENTRATION ON THE ACID CATALYTIC PROPERTIES OF ZEOLITE" KINETICS AND CATALYSIS, VOL.43, NO.2, PAGES 275-279, 2002 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА (ВАРИАНТЫ) | 2000 |

|

RU2160161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2163624C2 |

| RU 2189858 C1, 27.09.2002 | |||

| US 4762959 A, 09.08.1988. | |||

Авторы

Даты

2011-06-27—Публикация

2007-05-31—Подача