Изобретение может быть использовано в химической промышленности, а именно для получения жидких углеводородов и, в частности, для получения углеводородов каталитической конверсией синтез-газа. Получаемые при этом жидкие фракции углеводородов могут быть использованы при производстве автобензинов и/или дизельного топлива.

Наиболее близким к заявленному изобретению является способ получения жидких углеводородов из синтез-газа, заключающийся в осуществлении синтеза по Фишеру-Тропшу синтез- газа, по крайней мере, в двух последовательно установленных блоках синтеза, каждый из которых состоит из последовательно установленных реактора синтеза, теплообменника-холодильника и сепаратора, причем в сепараторе каждого из блоков выделяется высококипящая жидкая фракция углеводородов и газовая фракция (патент США №7067561, приоритет от 16.06.2004).

Упомянутый выше способ получения жидких углеводородов из синтез-газа имеет следующие недостатки:

- при реализации способа необходим дополнительный подвод к реактору синтеза хладагента с регулированием его температуры в пределах 10°С;

- реализация способа требует создания сложного реактора синтеза, состоящего из набора пластин, образующих каналы одинаковой конфигурации, которые заполнены специальными газопроницаемыми катализаторными структурами, для производства которых требуются дополнительные затраты, негативно сказывающиеся на эффективности производства, и, кроме того, реактор синтеза обладает высоким гидравлическим сопротивлением движению газовой смеси и в нем происходит локальный перегрев катализатора, что приводит к дезактивации катализатора и дополнительным энергозатратам на компримирование газовой смеси;

- способ обеспечивает недостаточно высокий общий объём конверсии оксида углерода;

- в способе обеспечивается возможность получения только высококипящих жидких фракций углеводородов.

Заявленное изобретение обеспечивает получение следующих технических результатов:

- упрощение способа получения жидких углеводородов;

- снижение энегозатрат на получение жидких углеводородов;

- увеличение объема конверсии оксида углерода;

- расширение функциональных возможностей способа получения жидких углеводородов за счет получения, кроме высококипящих жидких фракций углеводородов, также и низкокипящих жидких фракций углеводородов;

- повышение эффективности синтеза по Фишеру-Тропшу;

- повышение эффективности переработки продуктов, полученных посредством синтеза по Фишеру-Тропшу;

- уменьшение опасности отложений парафинов в трубопроводах.

Упрощение способа получения жидких углеводородов достигается за счет применения реакторов синтеза радиального типа, конструкция которых не требует применения специально производимых газопроницаемых катализаторных структур, а предполагает возможность работы с зернистым катализатором стандартных размеров.

Снижение энергозатрат на получение жидких углеводородов достигается также за счет применения реакторов синтеза радиального типа, достоинствами которых являются низкое гидравлическое сопротивление движению газовой смеси и отсутствие необходимости подачи в них хладагента.

Увеличение объема конверсии оксида углерода достигается за счет подачи непрореагировавшего газа на смешение с синтез-газом, подаваемым от источника синтез-газа.

Расширение функциональных возможностей способа получения жидких углеводородов достигается за счет обеспечения получения посредством заявленного способа, кроме высококипящих жидких фракций углеводородов, также и низкокипящих жидких фракций углеводородов. Получение низкокипящих жидких фракций углеводородов обеспечивается тем, что газовую фракцию направляют после последнего блока синтеза в холодильник-конденсатор, в котором газовую фракцию охлаждают до температуры 40÷50°С, а затем направляют в сепаратор выделения низкокипящих жидких фракций углеводородов.

Повышение эффективности синтеза по Фишеру-Тропшу и увеличение объема конверсии оксида углерода достигается тем, что осуществляют синтез по Фишеру-Тропшу при температуре 195÷240°С. При температуре ниже 195°С катализатор недостаточно активен в синтезе Фишера-Тропша для поддержания достаточного уровня конверсии сырьевого газа, а при температуре выше 240°С в процессе синтеза активно начинают образовываться побочные газообразные продукты, такие как метан и углеводороды С2-С4, что негативно сказывается на эффективности процесса.

Повышение эффективности переработки продуктов, полученных посредством синтеза по Фишеру-Тропшу, и уменьшение опасности отложений парафинов в трубопроводах достигается тем, что в теплообменнике-холодильнике последнего блока синтеза газовую фракцию охлаждают до температуры 110÷120°С. При температуре ниже 110°С в сепараторе, следующим за теплообменником-холодильником последнего блока синтеза, наблюдается присутствие большого количества реакционной воды, что негативно сказывается на эффективности последующей переработки полученных продуктов, а при температуре выше 120°С существует опасность отложений парафинов в трубопроводе, соединяющем сепаратор последнего блока синтеза и холодильник-конденсатор.

Поставленная задача решается посредством того, что способ получения жидких углеводородов из синтез-газа заключается в осуществлении синтеза по Фишеру-Тропшу синтез- газа, по крайней мере, в двух последовательно установленных блоках синтеза, каждый из которых состоит из последовательно установленных реактора синтеза, теплообменника-холодильника и сепаратора, причем в сепараторе каждого из блоков синтеза выделяется высококипящая жидкая фракция углеводородов и газовая фракция. В качестве реактора синтеза применяют реактор радиального типа. Процесс синтеза по Фишеру-Тропшу осуществляют при температуре 195÷240°С, причем в теплообменнике-холодильнике последнего блока синтеза газовую фракцию охлаждают до температуры 110÷120°С, из сепаратора последнего блока синтеза газовую фракцию направляют в холодильник-конденсатор, в котором газовую фракцию охлаждают до температуры 40÷50°С, а затем направляют в сепаратор выделения низкокипящих жидких фракций углеводородов, из которого отводят непрореагировавшие газы, причем часть непрореагировавших газов подают в линию подачи синтез-газа от источника синтез-газа.

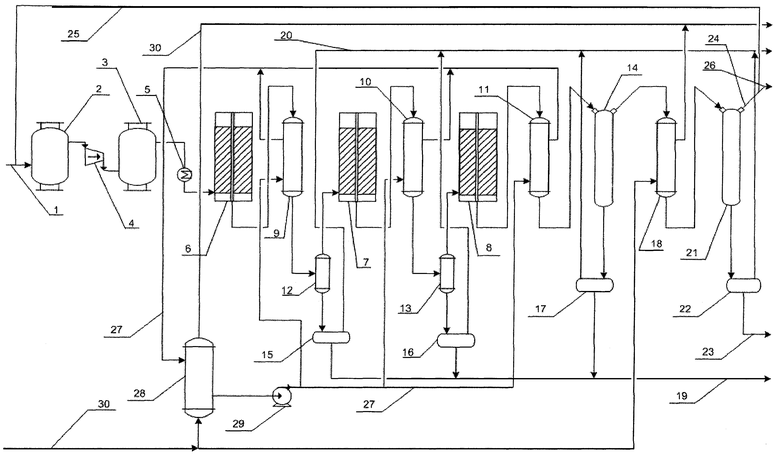

Сущность изобретения поясняется чертежом.

На чертеже изображена принципиальная схема установки получения жидких углеводородов из синтез-газа, на которой реализуется заявленный способ получения жидких углеводородов.

Установка получения жидких углеводородов из синтез-газа включает линию 1 подачи синтез-газа от источника синтез-газа, по которой синтез-газ поступает в первый ресивер 2, соединённый со вторым ресивером 3 через компрессор 4. Второй ресивер 3 соединён со входом теплообменника-подогревателя 5.

Установка получения жидких углеводородов из синтез-газа снабжена тремя блоками синтеза, каждый из которых состоит из последовательно установленных (соответственно) радиальных реакторов синтеза 6, 7 и 8, теплообменников-холодильников 9, 10 и 11, сепараторов 12, 13 и 14 выделения высококипящих (тяжелых) жидких фракций углеводородов, сборников 15, 16 и 17 высококипящих (тяжелых) жидких фракций углеводородов. Установка может содержать большее число блоков синтеза.

Выход теплообменника-подогревателя 5 соединен со входом радиального реактора синтеза 6 первого блока синтеза.

Выходы газовой фракцию сепаратора 12 (первого блока синтеза) и сепаратора 13 (второго блока синтеза) соединены со входами радиального реактора синтеза 7 (второго блока синтеза) и радиального реактора синтеза 8 (третьего блока синтеза) соответственно, а выход газовой фракции сепаратора 14 соединен со входом холодильника-конденсатора 18.

Выходы высококипящих (тяжелых) жидких фракций углеводородов сепараторов 12, 13 и 14 соединены с входами сборников 15, 16 и 17 высококипящих (тяжелых) жидких фракций углеводородов соответственно.

Выходы жидкой фракции углеводородов сборников 15, 16 и 17 высококипящих (тяжелых) жидких фракций углеводородов объединены между собой линией 19 вывода высококипящих (тяжелых) жидких фракций углеводородов из установки получения жидких углеводородов.

Выходы газообразной фракции сборников 15, 16 и 17 высококипящих жидких фракций углеводородов объединены между собой линией 20 вывода тэнковых газов из установки получения жидких углеводородов.

Выход холодильника-конденсатора 18 соединен с входом сепаратора 21 выделения низкокипящих (легких) жидких фракций углеводородов. Выход низкокипящей жидкой фракции углеводородов сепаратора 21 соединен с входом сборника 22 низкокипящих (легких) жидких фракций углеводородов. Сборник 22 низкокипящих (легких) жидких фракций углеводородов снабжен линией 23 вывода низкокипящих (легких) жидких фракций углеводородов из установки получения жидких углеводородов.

Сепаратор 21 снабжен линией 24 отвода непрореагировавших газов, которая разделена на линию 25 подачи части непрореагировавших газов в линию подачи синтез-газа от источника синтез-газа на установку получения жидких углеводородов до первого ресивера и на линию 26 подачи части непрореагировавших газов в печь дожига (условно не показана).

Теплообменники-холодильники 9, 10 и 11 блоков синтеза объединены линией 27 циркуляции теплоносителя (например, масла), которая содержит теплообменник 28 и насос 29.

Холодильник-конденсатор 18 и теплообменник 28 объединены линией 30 циркуляции теплоносителя (например, оборотной воды).

Предлагаемый способ получения жидких углеводородов из синтез-газа осуществляется следующим образом.

Синтез-газ подается на установку получения жидких углеводородов по линии 1 от источника синтез-газа и смешивается с частью непрореагировавшего газа, прошедшего через установку получения жидких углеводородов, подаваемых по линии 25, затем смесь синтез-газа и непрореагировавшего газа (далее газовая смесь) поступает в первый ресивер 2, предназначенный для обеспечения постоянного давления смеси на входе в компрессор 4. В компрессоре 4 газовая смесь сжимается до давления 5,0÷7,5 МПа. Затем газовая смесь из компрессора 4 подается во второй ресивер, который обеспечивает постоянство давления газовой смеси на входе теплообменника-подогревателя 5 (который может быть выполнен электрическим), где газовая смесь подогревается до температуры 195÷205°С, а потом направляется в радиальный реактор синтеза 6 первого блока синтеза.

В радиальном реакторе синтеза 6 в результате экзотермической реакции газовая смесь разогревается до температуры 220÷240°С. После радиального реактора синтеза 6 газовая смесь с температурой 220÷240°С направляется в теплообменник-холодильник 9, где охлаждается теплоносителем, например маслом АМТ-300, до температуры 195÷205°С. Затем газовая смесь направляется в сепаратор 12 выделения высококипящих (тяжелых) жидких фракций углеводородов, из которого выводятся высококипящие (тяжелые) жидких фракции углеводородов, которые направляются в сборник 15 высококипящих (тяжелых) жидких фракций углеводородов, а также газовая фракция, направляемая в радиальный реактор синтеза 7 второго блока синтеза. Из сборника 15 высококипящие (тяжелые) жидкие фракции углеводородов направляются в линию 19 вывода высококипящих (тяжелых) жидких фракций углеводородов из установки для дальнейшей переработки. Выделенные в сборнике 15 высококипящих (тяжелых) жидких фракций углеводородов тэнковые газы направляются в линию 20 вывода тэнковых газов из установки получения жидких углеводородов на печь дожига.

Поступившая в радиальный реактор синтеза 7 второго блока синтеза газовая фракция в результате экзотермической реакции разогревается до температуры 220÷240°С. После радиального реактора синтеза 7 газовая фракция с температурой 220÷240°С направляется в теплообменник-холодильник 10, где охлаждается теплоносителем, например маслом АМТ-300, до температуры 195÷205°С. Затем газовая фракция направляется в сепаратор 13 выделения высококипящих (тяжелых) жидких фракций углеводородов, из которого выводятся высококипящие (тяжелые) жидкие фракции углеводородов, которые направляются в сборник 16 высококипящих (тяжелых) жидких фракций углеводородов, а также газовая фракция, направляемая в радиальный реактор синтеза 8 третьего блока синтеза. Из сборника 16 высококипящие (тяжелые) жидкие фракции углеводородов направляются в линию 19 вывода высококипящих (тяжелых) жидких фракций углеводородов из установки для дальнейшей переработки. Выделенные в сборнике 16 высококипящих (тяжелых) жидких фракций углеводородов тэнковые газы направляются в линию 20 вывода тэнковых газов из установки получения жидких углеводородов на печь дожига.

Поступившая в радиальный реактор синтеза 8 третьего блока синтеза газовая фракция в результате экзотермической реакции разогревается до температуры 220÷240°С. После радиального реактора синтеза 8 газовая фракция с температурой 220÷240°С направляется в теплообменник-холодильник 11, где охлаждается теплоносителем, например маслом АМТ-300, до температуры 110÷120°С. Затем газовая фракция направляется в сепаратор 14 выделения высококипящих (тяжелых) жидких фракций углеводородов, из которого выводятся высококипящие (тяжелые) жидких фракции углеводородов, которые направляются в сборник 17 высококипящих (тяжелых) жидких фракций углеводородов. Из сборника 17 высококипящие (тяжелые) жидкие фракции углеводородов направляются в линию 19 вывода высококипящих (тяжелых) жидких фракций углеводородов из установки получения жидких углеводородов для дальнейшей переработки. Выделенные в сборнике 17 высококипящих (тяжелых) жидких фракций углеводородов тэнковые газы направляются в линию 20 вывода тэнковых газов из установки получения жидких углеводородов на печь дожига.

Выделенная в сепараторе 14 газовая фракция направляется в холодильник-конденсатор 18, где охлаждается оборотной водой до температуры 40÷50°С и далее поступает в сепаратор 21 выделения низкокипящих (легких) жидких фракций углеводородов. Низкокипящие (легкие) жидкие фракции углеводородов из сепаратора 21 подаются в сборник 22 низкокипящих (легких) жидких фракций углеводородов, из которого легкие низкокипящие жидкие фракции углеводородов выводятся из установки получения жидких углеводородов через линию 23 для дальнейшей переработки. Выделенные в сборнике 22 низкокипящих (легких) жидких фракций углеводородов тэнковые газы направляются в линию 20 вывода тэнковых газов из установки получения жидких углеводородов на печь дожига.

Непрореагировавшие газы из сепаратора 21 выделения низкокипящих (легких) жидких фракций углеводородов направляются в линию 24 отвода непрореагировавших газов, которая разделена на линию 25 подачи части непрореагировавших в линию 1 подачи синтез-газа от источника синтез-газа на установку получения жидких углеводородов и на линию 26 подачи части непрореагировавших газов в печь дожига (условно не показана).

Для обеспечения работы теплообменников-холодильников 9, 10 и 11 блоков синтеза теплоноситель (например, масло) циркулирует по замкнутому контуру линии 27, которая содержит теплообменник 28 и насос 29, а холодильник-конденсатор 18 и теплообменник 28 объединены линией 30 циркуляции теплоносителя (например, оборотной воды).

Важнейшие достоинства реактора синтеза радиального типа заключаются в равномерном распределении газовой смеси и газовой фракции в слое катализатора, что препятствует локальному перегреву катализатора, а также в низком гидравлическом сопротивлении, которое практически не меняется в ходе эксплуатации.

В результате практического осуществления предлагаемого способа повышается общий объем конверсии оксида углерода, снижаются энергозатраты, повышается устойчивость работы и производятся как высококипящие, так и низкокипящие жидкие фракции углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетической нефти из природного/попутного нефтяного газа и компактная установка для получения синтетической нефти из природного/попутного нефтяного газа | 2018 |

|

RU2684420C1 |

| Блок конверсии синтез-газа в жидкие углеводороды установки для переработки природного газа | 2017 |

|

RU2638853C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, ВОДОРОДА, МЕТАНОЛА, МОТОРНЫХ ТОПЛИВ И ВОДЫ ИЗ ГАЗА НЕСТАБИЛЬНОГО СОСТАВА ГАЗОКОНДЕНСАТНЫХ И НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2362760C1 |

| ПОЛИГЕНЕРИРУЮЩИЙ ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 2015 |

|

RU2591075C1 |

| Способ получения синтетических углеводородов при энергетической утилизации твердых органических соединений | 2022 |

|

RU2785188C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476583C1 |

| СПОСОБ ОБРАБОТКИ ВОДНОГО ПОТОКА, ПОСТУПАЮЩЕГО ИЗ РЕАКЦИИ ФИШЕРА-ТРОПША | 2009 |

|

RU2472839C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ ПРЕСНОЙ ВОДЫ И ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278101C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ СИНТЕЗА ФИШЕРА-ТРОПША | 2011 |

|

RU2562770C2 |

Изобретение может быть использовано в химической промышленности. Описан способ получения жидких углеводородов из синтез-газа, заключающийся в осуществлении синтеза по Фищеру-Тропшу синтез-газа, по крайней мере, в двух последовательно установленных блоках синтеза, каждый из которых состоит из последовательно установленных реактора синтеза, теплообменника-холодильника и сепаратора, причем в сепараторе каждого из блоков синтеза выделяется высококипящая жидкая фракция углеводородов и газовая фракция, в котором в качестве реактора синтеза применяют реактор радиального типа, процесс синтеза по Фишеру-Тропшу осуществляют при температуре 195÷240°С, причем в теплообменнике-холодильнике последнего блока синтеза газовую фракцию охлаждают до температуры 110÷120°С, из сепаратора последнего блока синтеза газовую фракцию направляют в холодильник-конденсатор, в котором газовую фракцию охлаждают до температуры 40÷50°С, а затем направляют в сепаратор выделения низкокипящих жидких фракций углеводородов, из которого отводят непрореагировавшие газы, причем часть непрореагировавших газов подают в линию подачи синтез-газа от источника синтез-газа. Технический результат - повышение общего объема конверсии оксида углерода, снижение энергозатрат, повышение устойчивости работы и производство как высококипящих, так и низкокипящих жидких фракций углеводородов. 1 ил.

Способ получения жидких углеводородов из синтез-газа, заключающийся в осуществлении синтеза по Фишеру-Тропшу синтез-газа, по крайней мере, в двух последовательно установленных блоках синтеза, каждый из которых состоит из последовательно установленных реактора синтеза, теплообменника-холодильника и сепаратора, причем в сепараторе каждого из блоков синтеза выделяется высококипящая жидкая фракция углеводородов и газовая фракция, отличающийся тем, что в качестве реактора синтеза применяют реактор радиального типа, процесс синтеза по Фишеру-Тропшу осуществляют при температуре 195÷240°С, причем в теплообменнике-холодильнике последнего блока синтеза газовую фракцию охлаждают до температуры 110÷120°С, из сепаратора последнего блока синтеза газовую фракцию направляют в холодильник-конденсатор, в котором газовую фракцию охлаждают до температуры 40÷50°С, а затем направляют в сепаратор выделения низкокипящих жидких фракций углеводородов, из которого отводят не прореагировавшие газы, причем часть не прореагировавших газов подают в линию подачи синтез-газа от источника синтез-газа.

| US 2005282918 A1, 22.12.2005 | |||

| УСТАНОВКА И СПОСОБ КАТАЛИТИЧЕСКОГО СИНТЕЗА ФИШЕРА-ТРОПША | 2005 |

|

RU2375406C2 |

| ПЕРЕРАБОТКА ПРИРОДНОГО ГАЗА ДЛЯ ОБРАЗОВАНИЯ УГЛЕВОДОРОДОВ С БОЛЕЕ ДЛИННЫМИ ЦЕПЯМИ | 2005 |

|

RU2361900C2 |

| US 2002143075 A1, 03.10.2002. | |||

Авторы

Даты

2011-06-27—Публикация

2010-05-04—Подача