Изобретение относится к способам комплексной переработки природного газа и воздуха с одновременным получением воды питьевого и сельскохозяйственного назначения, высокооктановых компонентов бензина и газов.

Известен способ комплексной переработки морской воды с получением пресной воды и ценных минеральных компонентов. Способ включает последовательные стадии механической фильтрации, выделения элементов и солей из присутствующих в морской воде и из рассолов и получения пресной воды [1].

Основными недостатками способа по патенту РФ №2089511 являются громоздкость оборудования, низкая эффективность производства при высоких энергетических затратах, высокая себестоимость получаемой пресной воды.

Известна технология переработки природного газа в синтетические дизельные и реактивные топлива на малогабаритных установках низкого давления [2].

Известная технология включает в себя две основных последовательных стадии: получение синтез-газа конверсией метана и синтез Фишера-Тропша, позволяющий в однопроходном процессе получать высокие выходы фракцией С7-C20. При необходимости в технологию может быть включена и стандартная стадия фракционирования.

Основными недостатками технологии являются низкая производительность, узкий ассортимент получаемой продукции (включающий до 30% низкооктанового бензина плюс фракции, требующие дополнительной переработки), высокая себестоимость процесса в целом с утилизацией воды, как отхода основного производства.

Известен также способ получения моторных топлив из углеродсодержащего сырья с постадийным получением конечного продукта из исходного сырья синтез-газа. Газовый поток после реактора первой стадии охлаждают и разделяют на жидкую фракцию и газовую фазу, содержащую непревращенные компоненты синтез-газа и диметилового эфира (ДМЭ), при этом из жидкой фракции далее выделяют ДМЭ, а газовую фазу делят на 2 потока - один идет на смешивание с синтез-газом и подается в тот же реактор первой стадии. Второй газовый поток подается на вторую стадию, где при контакте с катализатором, состоящим из цеолита типа ZSM-5 и металооксидного компонента, происходит превращение ДМЭ и компонентов синтез-газа в бензиновую фракцию, газообразные углеводороды и водную фракцию (Ru 2143417) [3].

Основными недостатками данного способа получения моторных топлив из углеродсодержащего сырья по патенту РФ №2143417 являются: необходимость использования кислорода при получении синтез-газа, что в свою очередь требует создания кислородного хозяйства с значительными капиталовложениями и высокими эксплуатационными расходами, невысокий выход ДМЭ, а следовательно, бензиновой фракции, высокая себестоимость процесса, высокая степень загрязнения водной фракции с последующей ее утилизацией вместе с газообразными углеводородами.

Известен способ получения моторных топлив, при котором получают синтез-газ некаталитической газофазной окислительной конверсией природного газа кислородом воздуха при температуре 800-1500°С и давлении 1-10 МПа. Затем проводят каталитическую конверсию синтез-газа в реакторе синтеза диметилового эфира с последующим охлаждением полученной газовой смеси и разделением ее на жидкую и газовую фазу. При этом из жидкой фазы выделяют диметиловый эфир, который направляют в каталитический реактор синтеза бензина, а газовую фазу, содержащую непревращенные компоненты синтез-газа, направляют на повторную каталитическую конверсию в дополнительный реактор синтеза диметилового эфира без смешения с исходным синтез-газом (Ru 2226524) [4].

Способ позволяет увеличить выход диметилового эфира и соответственно бензиновой фракции и снизить расходы процесса за счет использования кислорода воздуха, однако не решает проблемы комплексности переработки природного газа, утилизируя отходы, включающие безусловно ценный товарный продукт - воду, также остается высокой общая себестоимость производства.

Технической задачей заявленной группы изобретений является улучшение качества воды, снижение себестоимости ее производства, улучшение экологии окружающей среды, повышение эффективности процесса.

Поставленная техническая задача достигается способом комплексной переработки природного газа, предусматривающей получение пресной воды и топлива, включающим получение синтез-газа газофазной окислительной конверсией природного газа кислородом воздуха, компремирование синтез-газа, доочистку его от остаточного кислорода и влаги, последующую каталитическую конверсию синтез-газа в катализат, охлаждение и разделение катализата с направлением жидкой фазы катализата в реактор получения бензина и отделение воды в приемниках-сепараторах, отличающимся тем, что, с целью улучшения качества воды, снижения себестоимости ее производства, улучшения экологии окружающей среды и повышения эффективности процесса, из реактора синтеза катализата образовавшийся метанол направляют в реакторы получения высокооктановых компонентов бензина, где в присутствии цеолитного катализатора при давлении 0,7-1,0 МПа и заданной температуре получают высокооктановые компоненты бензина, которые разделяют на жидкий конденсат и жирный газ, направляемый в реактор получения олигомер-бензина, а жидкий конденсат разделяют на водный слой и жидкие органические продукты, объединяющиеся с ранее полученным олигомер-бензином и подающиеся в блок стабилизации бензинов, при этом воду, образующуюся при осуществлении всех стадий синтеза продуктов, после сепаратирования раздельно выводят, объединяют и подают в блок подготовки пресной воды, где из нее отгоняют остатки метанола и жирных углеводородов, подвергают биоочистке и минерализации, а образующийся в процессе способа азот подают на хранение и частичное использование в технологическом цикле, при этом непрореагировавшие газы из реактора получения олигомер-бензина направляют в генератор синтез-газа, а обедненный синтез-газ из реакторов получения высокооктановых компонентов бензина подают на распыление метанола в форсунках этих реакторов.

Поставленная техническая задача достигается также и установкой для комплексной переработки природного газа с получением пресной воды и топлива, содержащей блок получения синтез-газа, включающий узлы очистки и компремирования воздуха и природного газа, генератор синтез-газа, узел компремирования синтез-газа, блок получения метанола, включающий реакторы доочистки синтез-газа, реакторы синтеза метанола, заполненные катализатором и смонтированные последовательно, теплообменник, промежуточную емкость для сбора метанола, блок получения высокооктановых компонентов бензина, включающий заполненные цеолитным катализатором реакторы, форсунки которых пневмогидравлически связаны с промежуточной емкостью сбора метанола и реакторами синтеза метанола, холодильник, трехфазный сепаратор, блок получения олигомер-бензина, включающий реактор получения олигомер-бензина, пневматически соединенный с блоком синтез-газа, блок стабилизации бензинов, включающий колонну стабилизации, емкость для сбора товарного бензина, блок подготовки пресной воды, включающий узел отгонки остаточных метанола и углеводородов, узлы биоочистки и минерализации воды, емкости для сбора воды, сборник азота.

В основу способа комплексной переработки природного газа с получением пресной воды и топлива легли разработки высокоэффективных технологий получения синтез-газа, метанола и высокооктановых компонентов бензина (ВОК), позволяющих экологически чисто с сохранением окружающей среды решить задачу получения дополнительного источника воды питьевого и сельскохозяйственного назначения. Способ оригинален, превосходит мировые аналоги по себестоимости, глубине и комплексности переработки исходного сырья при высокой степени использования конечных продуктов и энергозамкнутости всего процесса в целом.

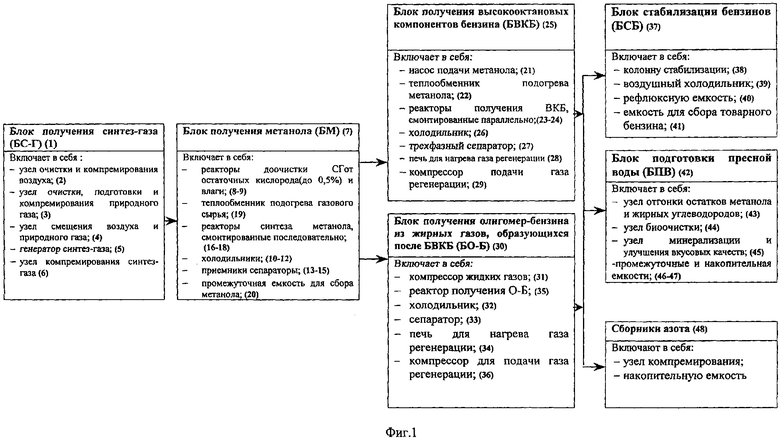

Принципиальная блок-схема установки комплексной переработки природного газа, включающей получения пресной (питьевой) воды представлена на фиг.1 На фиг.2-7 представлены схемы отдельных блоков установки комплексной переработки природного газа.

Установка комплексной переработки природного газа содержит блок (1) получения синтез-газа (БС-Г), блок (7) получения метанола (БМ), блок (25) получения высокооктановых компонентов бензина (БВКБ), блок (30) получения олигомер-бензина из жирных газов, образующихся после блока (7) БВКБ (БО-Б), блок (37) стабилизации бензинов (БСБ), блок (42) подготовки пресной воды (БПВ), сборник (48) азота, образующегося в процессе осуществления способа.

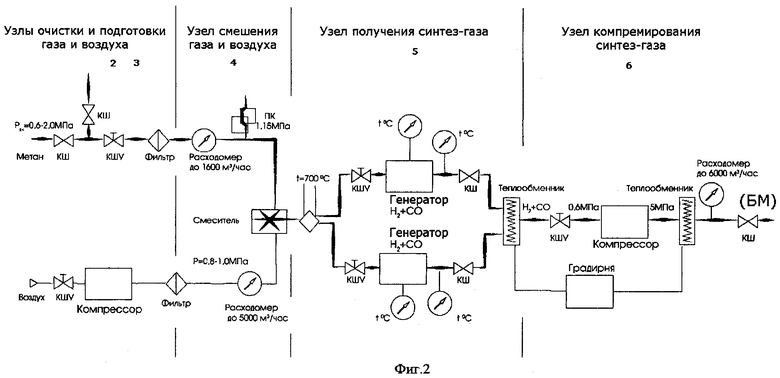

Блок (1) получения синтез газа (БС-Г) включает узел (2) очистки и компремирования воздуха, узел (3) очистки, подготовки и компремирования природного газа, узел (4) смешения воздуха и природного газа, генератор (5) синтез-газа, узел (6) компремирования синтез-газа (см. фиг.2).

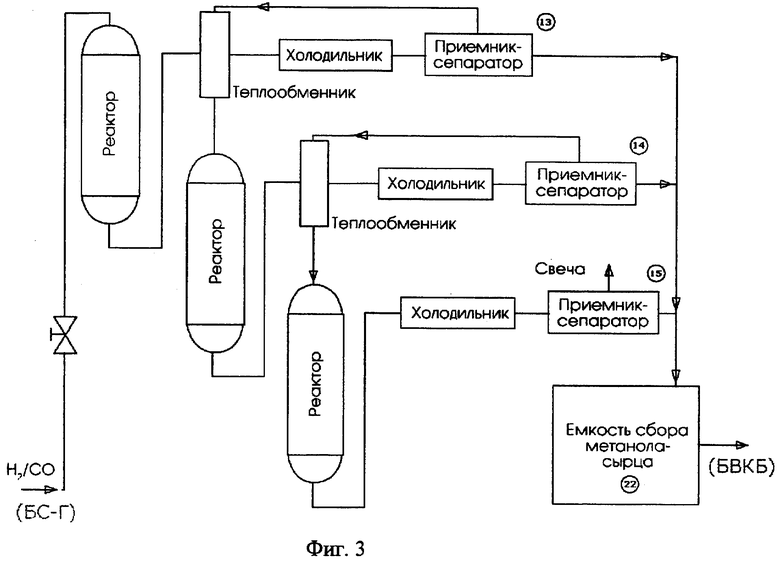

Блок (7) получения метанола БМ (см. фиг.1 и 3) включает реакторы (8) и (9) доочистки синтез-газа (СГ) от остаточных кислорода и влаги, холодильники (10-12), приемники - сепараторы (13-15), реакторы (16-18) синтеза метанола, смонтированные последовательно, теплообменник (19) подогрева газового сырья, промежуточную емкость (20) для сбора метанола.

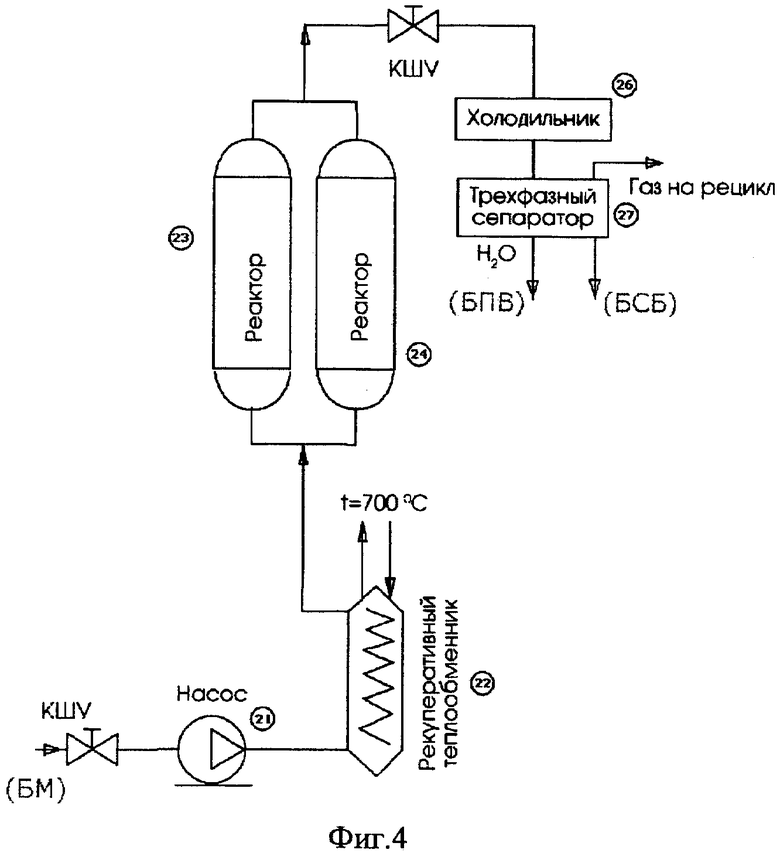

Блок (25) получения высокооктановых компонентов бензина (БВКБ) (см. фиг.1 и 4) включает насос (21) подачи метанола, рекуперативный теплообменник (22), реакторы (23-24) получения высокооктановых компонентов бензина (ВКБ), водяной холодильник (26), трехфазный сепаратор (27), печь (28) для нагрева газа регенерации, компрессор (29) подачи газа регенерации.

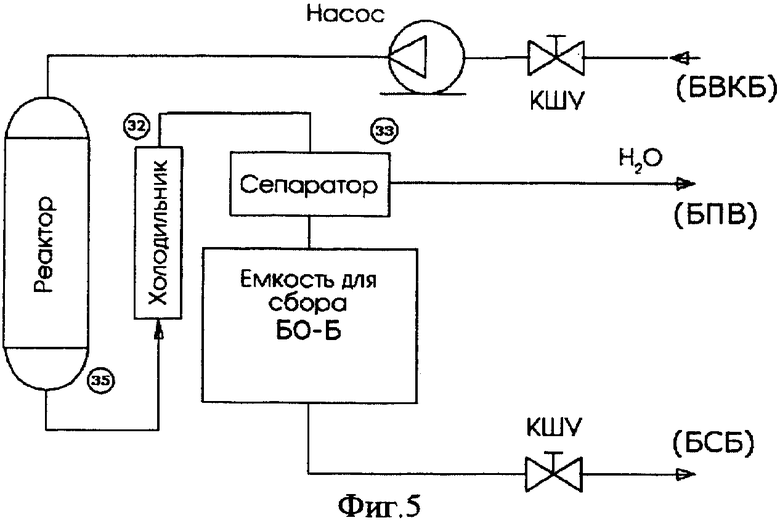

Блок (30) получения олигомер-бензина из жирных газов (БО-Б) включает компрессор (31) жидких газов, холодильник (32), сепаратор (33), печь (34) для нагрева газа регенерации, реактор (35) олигомеризации бензина, компрессор (36) для подачи газа регенерации (фиг.1 и 5).

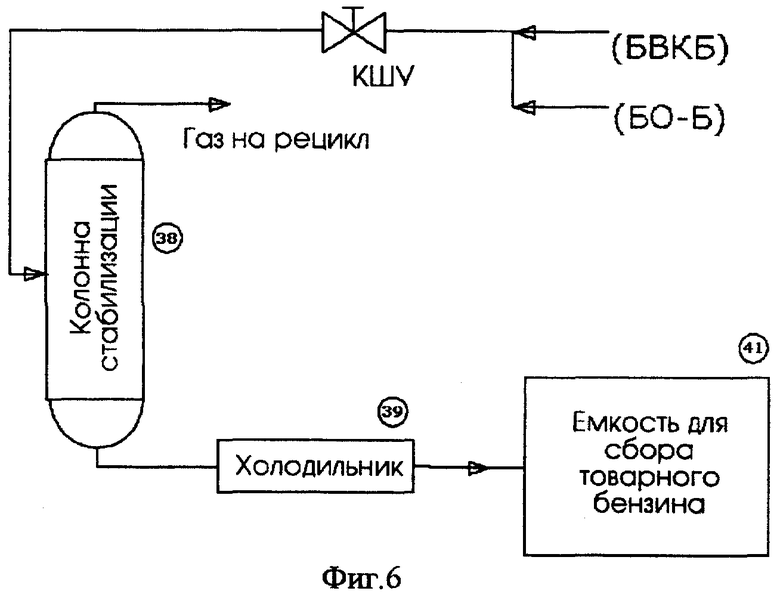

Блок (37) стабилизации бензинов (БСБ) (фиг.1 и 6) включает колонну (38) стабилизации, воздушный холодильник (39), рефлюксную емкость (40), емкость (41) для сбора товарного бензина.

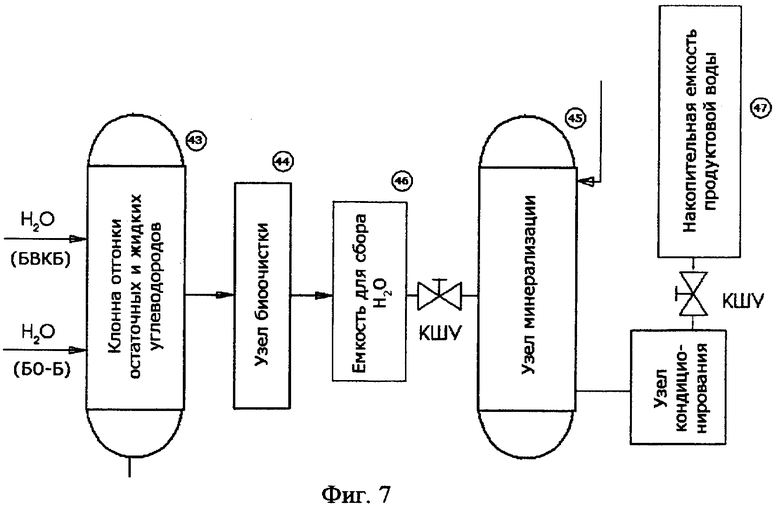

Блок (42) подготовки пресной (питьевой) воды (БПВ) включает узел (43) отгонки остатков метанола и жирных углеводородов, узел (44) биоочистки, узел (45) минерализации и улучшения вкусовых качеств воды, промежуточную емкость (46) для сбора воды, накопительную емкость (47) для воды. (фиг.1 и 7).

Ниже представлено описание работы установки и способа комплексной переработки природного газа. Природный газ после прохождения через узел (3) очистки, подготовки и компремирования смешивают в узле (4) смешения с воздухом, прошедшим через узел (2) очистки и компремирования воздуха блока (1) получения синтез-газа в соотношении 1:5 или 1:6, и далее поступает в генератор (5) синтез-газа, где при температуре 850-900°С (или 2000°С) происходит образование синтез-газа (соотношение Н2:СО=2,1:1 или 1,8:1 соответственно). Затем полученный синтез-газ при 260°С, давлении 4,5-5,0 МПа и объемной скорости 5000 ч-1-4000 ч-1 поступает из узла (6) компремирования синтез-газа блока (1) получения синтез-газа при давлении 5,0 МПа в реактор (8) доочистки синтез-газа от остаточного кислорода (до 0,5%), если концентрация кислорода в синтез-газе превышает 0,5% объемн. Реактор (8) доочистки синтез-газа от остаточного кислорода кожухотрубный, загружен алюмоникель-медным (или алюмопалладиевым) катализатором. Объем загрузки - 3,0 м3 (3,6 т) при объемной скорости подачи газового сырья 8000 ч-1. Рабочая температура 200-240°С. После реакторов (8-9), (16-18) предусмотрены водяные холодильники (10-12) и приемники - сепараторы (13-15) для улавливания воды, образующейся в ходе очистки.

Таким образом очищенный от остаточного кислорода синтез-газ поступает в промежуточный реактор (9) для его доочистки от остаточной влаги (необходим также для доочистки от сажи при ее наличии). Реактор (9) представляет собой вертикальный цилиндрический аппарат, загруженный адсорбентом - силикагелем. Объем загрузки определяется производительностью установки. Рабочая температура реактора - 40-50°С. Применено два параллельно работающих переключаемых реактора, один из которых работает, а другой находится в стадии регенерации адсорбента по мере потери его адсорбционной емкости. Регенерация проводится в токе азота 200-300 ч-1 при температуре 140-160°С.

Далее синтез-газ направляется в первый из трех реакторов (16-18) синтеза метанола БМ, попутно нагреваясь до 160-180°С во встроенном в реактор подогревателе.

Реактор кожухотрубный, загружен алюмоцинк-медным катализатором. Рабочая температура 240-250°С.

Катализатор синтеза метанола активируется единожды на весь срок службы, поэтому водородное хозяйство необходимо только на период подготовки установки к работе. Реакторы (16-18), смонтированы по схеме «каскад», без предварительного подогрева синтез-газа. После каждого реактора предусмотрены водяные холодильники (10-12) и приемники-сепараторы (13-15) для сбора образующегося метанола.

Процесс получения метанола сопровождается выделением тепловой энергии (110,8 кДж на моль при использовании чистого метанола или 3090000 кДж на тонну метанола-сырца), что может вызвать чрезмерный подъем температуры, которой ведет к необратимому снижению активности катализатора. Максимально допустимой температурой является 270 С. Для частичного съема тепла реакции и для подпитки системы синтез-газом в межтрубное пространство реакторов подается холодный (60-80°С) синтез-газ после очистки и осушки.

Блок (7) получения метанола содержит также теплообменник (19) подогрева газового сырья (синтез-газа) и промежуточную емкость (20) для сбора метанола. Из приемников-сепараторов (13-15) всех реакторов блока (7) метанол поступает в промежуточную емкость (20) для сбора метанола. Далее метанол из промежуточной емкости (20) блока (7) подают насосом (21) подачи метанола после нагрева в рекуперативном теплообменнике (22) до 180-220°С в реакторы (23-24) получения высокооктановых компонентов бензина (БВКБ) блока (25) получения БВКБ. Обедненный синтез-газ при этом подают на распыление метанола в форсунках реактора получения высокооктановых компонентов бензина (ВКБ). Реакторы (23-24) получения высокооктановых компонентов бензина блока (25) получения ВКБ работают попеременно с межрегенерационным пробегом не менее 500 часов, заполнены цеолитным катализатором, содержащим цеолит типа пентасил. Каталитическое превращение осуществляется при давлении 0,7-1,0 МПа. Общий объем катализатора в каждом реакторе (23-24) получения ВКБ составляет не менее 3,3 м3.

Температурный режим реакторов (23-24) регулируется для поддержания определенной конверсии сырья на протяжении всего конверсионного цикла. Снятие тепла экзотермической реакции происходит через внутреннюю поверхность реакционного пространства. Тепловой поток затем используется как источник тепла на установке для нагрева газа рецикла, питания теплообменников и нагрева куба колонны стабилизации (38) блока (37) стабилизации бензинов.

Регенерацию катализатора осуществляют при давлении 0,7-1,0 МПа азотно-воздушной смесью, циркулирующей при помощи компрессора.

Для нагрева газов регенерации катализаторов служат теплообменники и печи (на фиг.1 условно не показаны) для нагрева газа регенерации. Время регенерации 100-120 ч, срок службы цеолитного катализатора не менее 2-х лет.

Продукты реакции (катализат) с температурой 420-430°С из реакторов (23-24) проходят рекуперационный теплообменник (22) подогрева сырья, затем после охлаждения в водяном холодильнике (26) блока (25) получения БВКБ катализат разделяется в трехфазном сепараторе (27) блока (25) получения БВКБ. Жирные газы поступают в реактор (35) олигомеризации блока (30) получения олигомер-бензина (БО-Б), содержащего компрессор (31) жидких газов, холодильник (32), сепаратор (33), печь (34) для нагрева газа регенерации и компрессор (36) для подачи газа регенерации. Жидкий конденсат расслаивается и отстаивается в сепараторе (33), водный слой отделяется, а жидкие органические продукты насосом направляются на предварительный подогрев в теплообменниках и в колонну (38) стабилизации блока (37) стабилизации бензинов, работающую при давлении 1,2-1,4 МПа. В реакторе (35) блока (30) БПО-Б при давлении 2 МПа происходит превращение олифинов с образованием олигомер-бензин. В реакторе (35) возможно использование того же цеолитного катализатора. Не прореагировавшие газы с верха реактора (35) получения олигомер-бензина блока (30) получения БПО-Б направляются в генератор (5) синтез-газа блока (1) получения синтез-газа, а образовавшиеся жидкие органические продукты объединяются с нестабильным бензином из трехфазного сепаратора (27) блока (25) получения БВКБ и направляются в колонну (36) стабилизации блока (37) стабилизации бензинов. Рабочая температура реактора (35) блока (30) БПО-Б 340-380°С, объемная скорость подачи сжиженных газов 2-4 ч-1.

Фильтрационный элемент узла очистки и компремирования воздуха БС-Г обеспечивает очистку от масла и механических частиц.

Генератор (5) синтез-газа БС-Г обеспечивает получение следующего состава газа:

Работает генератор (5) синтез-газа при давление до 1 МПа, рабочей температуре не более 1000°С (в случае каталитической конверсии метана в синтез-газ). Температура синтез-газа на выходе из теплообменника не более 30-50°С.

В зависимости от задач и требуемой производительности в БС-Г могут подключаться несколько генераторов, в том числе с разными типами реакторов.

С низа колонны (38) стабилизации блока (37) стабилизации бензинов отбирается стабильный бензин и после охлаждения выводится с установки в качестве товарного продукта в емкость (41) для сбора товарного бензина.

Верхний погон колонны (38) стабилизации охлаждается в воздушном холодильнике (39) блока (37) стабилизации бензинов и собирается в рефлюксную емкость (40) блока (37) стабилизации бензинов (БСБ). Жидкий органический конденсат частично подается насосом (на схеме условно не указано) на орошение колонны (38) блока (37) БСБ, а заданное количество циркулирует в реактор (23-24) получения ВКБ блока (25) получения БВКБ. Использование в работе двух параллельных блоков (25) получения БВКБ и (30) получения олигомер-бензина БПО-Б увеличивает выход воды.

Вода подается на узел (43) отгонки остатков метанола и жирных углеводородов блока (42) подготовки пресной воды БПВ и далее поступает на узел (44) биоочистки, где завершается ее очистка.

Узел (45) минерализации и улучшения вкусовых качеств воды блока (42) БПВ завершает процесс получения воды питьевого и сельскохозяйственного назначения. Блок (42) содержит промежуточную и накопительную емкости (46-47) воды.

Установка снабжена системой автоматического управления, обеспечивающей безаварийное автоматическое отключение при нарушении работоспособности отдельных элементов.

Ниже представлены конкретные примеры осуществления заявленного способа, согласно вышеописанной схеме процесса и работе установки, содержащие указание на конкретные примеры режимов осуществления отдельных стадий способа, которые соответственно не ограничивают его.

Пример 1.

Исходное сырье - природный газ смешивают с воздухом в соотношении 1:5-6, после чего смесь поступает в конвертор газофазной окислительной конверсии природного газа кислородом воздуха, где при температуре 850-2000°С происходит образование синтез-газа с соотношением Н2:СО=1,8-2,1:1. Полученный синтез-газ после узла компремирования при давлении 5,0 МПа поступает в реактор для его доочистки от остаточного кислорода, если концентрация кислорода в синтез-газе превышает 0,4 об.% при скорости подачи газового сырья 8000 ч-1 и рабочей температуре 200-240°С. После реактора очистки синтез-газ охлаждается и подается в приемник-сепаратор для улавливания воды, образующейся в ходе очистки.

Затем полученный ситез-газ при 260°С, давлении 4,5-5 МПа и объемной скорости 4000-5000 ч-1 направляется на каталитическую конверсию в реактор синтеза метанола. Образовавшийся катализат охлаждают. После чего разделяют на жидкую (метанол-сырец) и газовую фазу. Метанол-сырец поступает в реактор каталитической конверсии, где при 380-430°С, давлении 0.6-1,0 МПа контактирует с катализатором, содержащим цеолит типа пентасил и металлоксидный компонент, в результате чего образуется вода и углеводороды (жидкие и газообразные) в соотношении 1:0,5 на исходное сырье - природный газ. Газообразные углеводороды направляются в реактор получения олигомер-бензина. Вода, образующаяся на всех стадиях синтеза, объединяется и подается в блок подготовки пресной воды.

Пример 2.

Природный газ смешивают с воздухом в соотношении 1:6 и подают в конвертор, где при температуре 2000°С происходит образование синтез-газа в соотношении Н2:СО=1,8:1. Затем полученный синтез-газ при 260°С, давлении 4,5 МПа и объемной скорости 4000 ч-1 поступает в реактор синтеза метанола. Образовавшийся метанол поступает в реактор конверсии, где при 430°С, давлении 1,0 МПа контактирует с катализатором, содержащим цеолит типа пентасил, в результате чего образуется вода и углеводороды в соотношении 1:0,4 на природный газ.

Принципиальная блок-схема установки получения пресной воды комплексной переработкой природного газа приведена на фиг 1.

Расчетная производительность установки в приведенном примере до 16 т.т./год воды и до 6,3 т.т./год ВКБ (или до 10 т.т./год бензина).

Узел очистки природного газа БС-Г обеспечивает содержание серы 0,1 ppm в виде H2S, хлор отсутствует

Источники информации

1. Патент РФ №2089511, C 02 F 1/42, опубл. 10.09.97. Бюл №25.

2. Каган Д.Н., Лапидус А.Л., Крылова А.Ю. Разработка малостадийной технологии переработки природного газа в синтетические дизельные и реактивные топлива на малогабаритных установках низкого давления. - Газохимия в XXI веке. Проблемы и перспективы (труды московского семинара по газохимии 2000-2002 гг.). М., 2003, с.131-170.

3. Патент РФ №2143417, С 07 С 1/04, 41/06, опубл. 1999. Бюл №12.

4. Патент РФ №2226524, С 07 С 1/04, 41/06, 43/04, C 10 G 3/00, опубл. 10.04.2004. Бюл №10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, ВОДОРОДА, МЕТАНОЛА, МОТОРНЫХ ТОПЛИВ И ВОДЫ ИЗ ГАЗА НЕСТАБИЛЬНОГО СОСТАВА ГАЗОКОНДЕНСАТНЫХ И НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2362760C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ ПУТЕМ СОВМЕСТНОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И КИСЛОРОДСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО СЫРЬЯ | 2014 |

|

RU2567534C1 |

| Способ каталитической переработки легких углеводородных фракций и установка для его осуществления | 2021 |

|

RU2753602C1 |

| Установка подготовки газа к транспорту | 2019 |

|

RU2714807C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА И ДУРОЛА | 2010 |

|

RU2440189C1 |

| Технологическая установка подготовки углеводородного газа | 2023 |

|

RU2814922C1 |

| Адсорбционная установка подготовки углеводородного газа | 2019 |

|

RU2714651C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2053013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА (ВАРИАНТЫ) | 2002 |

|

RU2213124C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098173C1 |

Использование: нефтехимия. Сущность: проводят получение синтез-газа газофазной окислительной конверсией природного газа кислородом воздуха, каталитическую конверсию синтез-газа в катализат, после охлаждения и разделения которого жидкая фаза направляется в реактор получения бензина, с целью снижения себестоимости производства в реакторе синтеза проводят каталитическое получение метанола, направляемого в реактор получения высокооктановых компонентов бензина, которые стабилизируются и разделяются на жидкие продукты и жирный газ, направляемый в реактор получения олигомер-бензина, жидкие продукты реакторов получения высокооктановых компонентов бензина и олигомер-бензина затем объединяются, а смесь стабилизируется, при этом вода, образующаяся при всех реакциях синтеза, после сепарирования раздельно выводится, объединяется и подается в блок подготовки пресной воды, а образующийся азот подается на хранение с частичным использованием в технологическом цикле и при хранении синтетического топлива непрореагировавший обедненный синтез-газ из блока получения метанола используется для подачи метанола в форсунки реактора получения высокооктановых компонентов бензина, а непрореагировавшие газы из реактора получения олигомер-бензина направляются в генератор синтез-газа. Также заявлена установка для осуществления способа, состоящая из блоков получения синтез-газа, каталитической конверсии синтез-газа в катализат и получения бензина, выполнена с двумя раздельными реакторами получения высокооктановой добавки бензина и олигомер-бензина, установка дополнительно снабжена блоком подготовки пресной воды и сборником азота, при этом форсунки реактора получения высокооктановых компонентов бензина пневмогидравлически соединены с промежуточной емкостью сбора метанола и реактором синтеза метанола блока получения метанола, а реактор получения олигомер-бензина пневматически соединен с блоком получения синтез-газа. Технический результат: создание способа совместного получения топлива и пресной воды. 2 н.п. ф-лы, 7 ил.

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2143417C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2002 |

|

RU2226524C2 |

| US 4481305 A, 06.11.1984 | |||

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МОРСКОЙ ВОДЫ | 1995 |

|

RU2089511C1 |

Авторы

Даты

2006-06-20—Публикация

2004-07-16—Подача