Изобретение относится к способам переработки природных газов и воздуха с использованием энерго- и ресурсосберегающих технологий и, в частности, к энергосберегающему способу получения метанола, моторных топлив, ароматических углеводородов, водорода и воды из газа нестабильного состава, например, газовых, газоконденсатных и нефтяных месторождений в полевых условиях на блочных установках.

Предпосылки изобретения и предшествующий уровень техники.

В настоящее время существует проблема переработки попутных нефтяных газов, а также газов новых месторождений с нестабильным составом. По существующим технологиям такие газы либо сжигают в факелах, либо встает необходимость прокладывания магистралей до существующих газопроводов или до ближайшего газоперерабатывающего предприятия.

Не менее важной является проблема с запасами пресной воды в районах богатых месторождений нефти и газа, используемой как для технических (в том числе сельскохозяйственных), так и для бытовых (питьевых) нужд.

Из RU 2258691 от 20.08.2005 известен способ переработки углеводородного газа нестабильного состава, например нефтяного попутного газа, включающий отбор перерабатываемого газа, обессеривание, каталитическую паровую конверсию с получением конвертируемого газа, утилизацию тепла с отделением воды, синтез метанола, отделение сконденсированного метанола. В результате данного способа получают только метанол как целевой продукт, при этом способ не предназначен для получения (в результате переработки газа) пресной воды.

Из RU 2254322 от 20.06.2005 известен способ получения метанола из газа и газоконденсатных месторождений, включающий последовательную подачу углеводородсодержащего газа, впрыск химически очищенной воды, проведение предварительного парового реформинга для получения синтез-газа, проведение окончательного реформинга образовавшегося газа с добавлением кислорода при давлении, равном давлению проведения синтеза метанола. Синтез метанола проводится в 2-ступенчатом реакторе, причем охлаждение реакционной смеси осуществляется парогазовой смесью в промежуточном выносном теплообменнике двухступенчатого реактора, а охлаждение потока, выходящего из реактора синтеза метанола, осуществляется парогазовой смесью и химически очищенной водой. В результате данного способа получают 74-84% метанол сырец, причем при этом способе не производится вода, а происходит ее интенсивное потребление.

Из RU 2198111 от 10.02.2003 известна система комплексного производства углеводородного топлива и электрической энергии и производства из морской воды товарной пресной и питьевой воды, полезных химический элементов и соединений на основе переработки нефти или газового конденсата вблизи мест их добычи и снабжения прибрежных децентрализованных потребителей продукцией этого производства, включающая сырьевые емкости, установки очистки и обезвоживания исходного углеводородного сырья, нефтеперерабатывающие установки, товарные емкости продуктов процесса переработки нефти и газоконденсата и автоматизированный пост управления и контроля, при этом в ее состав введены, по крайней мере, два судна-носителя, одно из которых представляет собой судно катамаранного или тримаранного типа, корпуса которого выполнены в виде понтонов, оборудованных балластными цистернами с системой балластировки и соединены между собой установленными над ними ферменными конструкциями, на которых расположены по крайней мере две приподнятых над поверхностью воды открытых платформы с размещенными на них установками очистки и обезвоживания исходного углеводородного сырья, нефтеперерабатывающими установками, сырьевыми и товарными емкостями и надстройкой с помещениями центрального поста автоматизированного управления и контроля, а второе судно-носитель оборудовано энергосберегающей тепло- и электрогенерирующей станцией, связанной магистралями с одной стороны с товарными емкостями продуктов переработки нефти и конденсата, размещенными на первом судне-носителе, а другой - с прибрежными потребителями тепло- и электроэнергии, опреснительной установкой выработки товарной пресной воды из морской воды, имеющей отдельную емкость для сбора выделенного из морской воды концентрированного рассола и связанной с тепло- и электрогенерирующей станцией, установкой производства питьевой воды, выполненной в виде последовательно соединенных блока фильтров и камеры обеззараживания отфильтрованной воды, внутри которой установлены серебряные электроды, связанные с источником постоянного тока, представляющего собой преимущественно выпрямитель переменного тока, установкой извлечения из концентрированного рассола морской воды полезных химических элементов и соединений, выполненной преимущественно в виде агрегата-концентратора концентрированного рассола морской воды, последовательно соединенного с гидрометаллургическим блоком физико-химического разделения для выделения полезных химических компонентов в товарном виде и связанного с емкостью концентрированного рассола морской воды, и автоматизированным постом управления и контроля, причем установки очистки и обезвоживания исходного углеводородного сырья, нефтеперерабатывающие установки, энергосберегающая тепло- и электрогенерирующая станция, опреснительная установка выработки товарной пресной воды, установка производства питьевой воды улучшенного качества и установка извлечения полезных химических элементов и соединений из концентрированного рассола морской воды связаны с соответствующим центральным постом автоматизированного управления и контроля соответствующего судна-носителя, при этом указанное оборудование системы выполнено на базе судостроительных технологий в блочно-модульном исполнении.

Данный известный способ и установка не могут быть отнесены к мобильным способам и средствам переработки углеводородного топлива, он не приемлем для переработки углеводородного газа, кроме того, в виду своей специфичности не везде может быть реализован.

Из RU 2089511 от 10.09.1997 известен способ комплексной переработки морской воды с получением пресной воды и ценных минеральных компонентов. Способ включает последовательные стадии механической фильтрации, выделения элементов и солей из присутствующих в морской воде и из рассолов и получения пресной воды.

Основными недостатками способа по патенту РФ №2089511 являются громоздкость оборудования, низкая эффективность производства при высоких энергетических затратах, высокая себестоимость получаемой пресной воды.

Из монографии (Каган Д.Н., Лапидус А.Л., Крылова А.Ю. Разработка малостадийной технологии переработки природного газа в синтетические дизельные и реактивные топлива на малогабаритных установках низкого давления. - Газохимия в XXI веке. Проблемы и перспективы в трудах московского семинара по газохимии 2000-2002 г. М., 2003, с.131-170) известна технология переработки природного газа в синтетические и реактивные топлива на малогабаритных установках низкого давления.

Известная технология включает в себя две основные последовательные стадии: получение синтез-газа конверсией метана и синтез Фишера-Тропша, позволяющий в однопроходном процессе получать высокие выходы фракцией С7-С20. При необходимости в технологию может быть включена и стандартная стадия фракционирования.

Основными недостатками технологии являются низкая производительность, узкий ассортимент получаемой продукции (включающий до 30% низкооктанового бензина плюс фракции, требующие дополнительной переработки), высокая себестоимость процесса.

Из RU 2143417 от 27.12.1999 известен также способ получения моторных топлив из углесодержащего сырья с постадийным получением конечного продукта из исходного сырья синтез-газа. Газовый поток после реактора первой стадии охлаждают и разделяют на жидкую фракцию и газовую фазу, содержащую непревращенные компоненты синтез-газа и диметиловый эфир (ДМЭ), при этом из жидкой фракции далее выделяют ДМЭ, а газовую фазу делят на 2 потока. Один идет на смешивание с синтез-газом и подается в тот же реактор первой стадии. Второй газовый поток подается на вторую стадию, где при контакте с катализатором, состоящим из цеолита ZSM-5 и металлооксидного компонента, происходит превращение ДМЭ в бензиновую фракцию, газообразные углеводороды и водную фракцию.

Основными недостатками данного способа получения моторных топлив из углесодержащего сырья по патенту РФ №2143417 являются необходимость использования кислорода при получении синтез-газа, что в свою очередь требует создания кислородного хозяйства со значительными капиталовложениями и высокими эксплуатационными расходами, невысокий выход ДМЭ, а следовательно, бензиновой фракции, высокая себестоимость процесса, высокая степень загрязнения водной фракции с последующей ее утилизацией вместе с газообразными углеводородами.

Из RU 2226524 от 10.04.2004 известен также способ получения моторных топлив, при котором получают синтез-газ некаталитической газофазной окислительной конверсией природного газа кислородом воздуха при температуре 800-1500°С и давлении 1-10 МПа. Затем приводят каталитическую конверсию синтез-газа в реакторе синтеза диметилового эфира с последующим охлаждением полученной газовой смеси и разделением ее на жидкую и газовую фазу. При этом из жидкой фазы выделяют диметиловый эфир, который направляют в каталитический реактор синтеза бензина, а газовую фазу, содержащую непревращенные компоненты синтез-газа, направляют на повторную каталитическую конверсию в дополнительный реактор синтеза диметилового эфира без смешения с исходным синтез-газом.

Способ позволяет увеличить выход диметилового эфира и соответственно бензиновой фракции за счет использования кислорода воздуха, однако не решает проблемы комплексности переработки природного газа, утилизируя отходы, включающие, безусловно, ценный товарный продукт - воду, также остается высокой общая себестоимость производства.

Из RU 2004138650 от 10.08.2005 и RU 20044138558 от 10.09.2005 известны способы получения очищенной воды из реакционной воды процесса Фишера-Тропша, содержащей кислородсодержащие углеводороды, алифатические, ароматические и циклические углеводороды и неорганические соединения, причем очищенная вода представляет собой водный поток, имеющий ХПК в диапазоне от 20 до 500 мг/л, рН в диапазоне от 6,0 до 9,0, содержание взвешенных твердых веществ менее 250 мг/л и общее содержание растворенных твердых веществ менее 600 мг/л, при этом способ включает по меньшей мере следующие стадии:

а) стадию первичной обработки, включающую перегонку для удаления из реакционной воды Фишера-Тропша по меньшей мере части некислотных кислородосодержащих углеводородов с получением первичного обогащенного водой потока;

б) стадию вторичной обработки, включающую экстракцию жидкости жидкостью для удаления по меньшей мере части органических кислот из по меньшей мере части первичного обогащенного водой потока с получением вторичного обогащенного водой потока;

в) стадию третичной обработки, включающую биологическую обработку для удаления по меньшей мере части кислотных кислородсодержащих углеводородов из по меньшей мере части вторичного обогащенного водой потока с получением третичного обогащенного водой потока, и

г) стадию четвертичной обработки, включающую разделение твердого вещества и жидкости для удаления по меньшей мере некоторого количества твердых веществ из по меньшей мере части третичного обогащенного водой потока.

Кислородсодержащими углеводородами являются спирты, альдегиды, кетоны. При этом стадия первичной обработки включает дегазацию реакционной воды Фишера-Тропша перед дальнейшей обработкой на первичной стадии обработки для удаления из реакционной воды Фишера-Тропша соединений, имеющих очень низкую температуру кипения, и растворенных газов.

При осуществлении данного способа используют оборудование, выбранное из группы, включающей орошаемые колонны, насадочные колонны, контакторы с вращающимся диском и контакторы Да Лаваля или эквивалентное оборудование, оборудование, выбираемое из группы, включающей смесители-отстойники, колонны с перфорированными тарелками и колонны с контролируемым циклированием, а также различные биологически аэрируемые фильтры или мембранные биореакторы, или высокоскоростные компактные реакторы и т.д.

Также известно изобретение, где в RU 2278101 от 20.06.2006 описан «Способ комплексной переработки природного газа с получением пресной воды и топлива и установка для его осуществления». Сущность изобретения - проводят получение синтез-газа газофазной окислительной конверсии природного газа кислородом воздуха, каталитическую конверсию синтез-газа в катализат, после охлаждения и разделения которого жидкая фаза направляется в реактор получения бензина, с целью снижения себестоимости производства в реакторе синтеза проводят каталитическое получение метанола, направляемого в реактор получения высокооктановых компонентов бензина, которые стабилизируются и разделяются на жидкие продукты и жирный газ, направляемый в реактор получения олигомер-бензина, жидкие продукты реакторов получения высокооктановых компонентов бензина и олигомер-бензина затем объединяются, а смесь стабилизируется, при этом вода, образующаяся при всех реакциях синтеза, после сепарирования раздельно выводится, объединяется и подается в блок подготовки пресной воды, а образующийся азот подается на хранение с частичным использованием в технологическом цикле и при хранении синтетического топлива непрореагировавший объединенный синтез-газ из блока получения метанола используется для подачи метанола в форсунки реактора получения высокооктановых компонентов бензина, а непрореагировавшие газы из реактора получения олигомер-бензина направляются в генератор синтез-газа. Также заявлена установка для осуществления способа.

Известный способ осуществляют с помощью установки для комплексной переработки природного газа с получением пресной воды и топлива, содержащей блок получения синтез-газа, включающей узлы очистки и компремирования воздуха и природного газа, генератор синтез-газа, узел компремирования синтез-газа, блок получения метанола, включающий реакторы доочистки синтез-газа, реакторы синтеза метанола, заполненные катализатором и смонтированные последовательно, теплообменник, промежуточную емкость для сбора метанола, блок получения высокооктановых компонентов бензина, включающий заполненные цеолитным катализатором реакторы, форсунки которых пневмогидравлически связаны с промежуточной емкостью сбора метанола и реакторами синтеза метанола, холодильник, трехфазный сепаратор, блок получения олигомер-бензина, включающий реактор получения олигомер-бензина, пневматически соединенный с блоком синтез-газа, блок стабилизации бензинов, включающий колонну стабилизации, емкость для сбора товарного бензина, блок подготовки пресной воды, включающий узел отгонки остаточных метанола и углеводородов, узлы биоочистки и минерализации воды, емкости для сбора воды, сборник азота.

Наиболее близким к заявленной группе изобретений является процесс, описанный в RU 2007379 С1 от 15.02.1994. Но ни один из известных способов и устройств для осуществления их, в том числе и указанный наиболее близкий, не обеспечивают полноценной экономичности и экологически чистой комплексной переработки углеводородного газа (природного газа, нефтяных попутных газов) нестабильного состава, в результате которой в качестве целевых продуктов получают различное ценное химическое сырье, топливо, а также пресную воду для питьевых целей и сельскохозяйственных нужд.

Краткое описание сущности изобретения

Технической задачей заявленной группы изобретений является комплексная переработка углеводородного газа нестабильного состава с получением в качестве целевых продуктов пресной воды, улучшение ее качества, снижение ее себестоимости, улучшение экологии окружающей среды, а также утилизация попутных нефтяных газов, а также газов новых месторождений с нестабильным составом газа, а также повышение эффективности процесса комплексной переработки, позволяющего в результате его осуществления получать в качестве одного из целевых продуктов топливо.

Поставленная техническая задача достигается заявленной группой изобретения, в которую входит способ комплексной каскадной переработки углеводородного газа газоконденсатных и нефтяных месторождений, а также установка для его осуществления.

Итак, поставленная техническая задача, во-первых, достигается способом комплексной каскадной переработки углеводородного газа газоконденсатных и нефтяных месторождений с получением из него пресной воды, водорода, ароматических углеводородов и моторных топлив, включающим, при необходимости обессеривание его, последующее получение синтез-газа газофазной одноступенчатой окислительной конверсией кислородом воздуха, конверсию его в метанол, дальнейшее получение из метанола в присутствии катализатора моторного топлива и воды, сепарацию воды, образовавшейся на всех стадиях процесса, отгонку из воды, объединенной и образовавшейся на всех стадиях процесса, остатков углеводородов, включая метанол и жирные углеводороды, биоочистку ее и минерализацию, в котором в качестве исходного углеводородного газа используют углеводородный газ нестабильного состава без предварительного отделения в нем метана и этана от пропана и бутана, и который перед конверсией в синтез-газ подвергают ароматизации в присутствии катализатора и при нагревании, а далее осуществляют выделение образовавшихся ароматических углеводородов и водорода, который по меньшей мере частично используют при получении синтез-газа для изменения соотношения в нем Н2:СО 1,8-2,3:1, а частично, при необходимости, используют на стадии обессеривания, при этом синтез-газ получают из непрореагировавших и образовавшихся при ароматизации углеводородных газов и, кроме того, в процессе комплексной переработки поддерживают градиент температуры, обратный градиенту давления.

Поставленная техническая задача, во-вторых, достигается также и установкой, используемой для осуществления способа, заявленного в качестве изобретения, представляющей собой установку для комплексной переработки углеводородного газа с получением пресной воды и топлива, содержащую блок получения синтез-газа, включающий узлы очистки и компремирования воздуха и углеводородного газа, генератор синтез-газа, блок получения метанола, включающий реакторы доочистки синтез-газа, реакторы синтеза метанола, заполненные катализатором и смонтированные последовательно, теплообменник, промежуточную емкость для сбора метанола, блоки получения моторных топлив, состоящие из блока получения высокооктановых компонентов бензина, включающего заполненные цеолитовым катализатором реакторы, холодильник, трехфазный сепаратор, блока получения олигомер-бензина, включающего реактор получения олигомер-бензина, пневматически соединенный с блоком синтез-газа, блока стабилизации бензинов, включающего колонну стабилизации, емкость для сбора товарного бензина, блок подготовки пресной воды, включающий узел отгонки остаточных метанола и углеводородов, узлы биоочистки и минерализации воды, емкости для сбора воды, и при этом она дополнительно содержит блок получения ароматических углеводородов и водорода, соединенный с блоком синтез-газа и блоком подготовки пресной воды, и включающий узел очистки углеводородного газа от сернистых соединений, узел осушки газа, реакторный узел, заполненный катализатором, с компрессором, узел нагрева, теплообменник и холодильник, и при этом все блоки установки гидравлически и пневматически соединены между собой и с промежуточными емкостями, а выход образовавшихся газов при переработке метанола пневматически соединен с входом в реактор переработки метанола.

Таким образом, поставленная задача достигается способом комплексной переработки углеводородного газа нестабильного состава с получением пресной воды, водорода, ароматических углеводородов, моторных топлив, включающим отбор перерабатываемого углеводородного газа, при необходимости обессеривание его, переработку его последовательно в ароматические углеводороды и водород, получение синтез-газа, газофазной одноступенчатой окислительной конверсией кислородом воздуха, последующий синтез метанола с дальнейшим получением из него на цеолитном катализаторе моторного топлива и воды, которую методом сепарации отделяют от углеводородов, подают в блок подготовки пресной воды, где от нее отделяют остатки метанола и углеводородов, подвергают биоочистке и минерализации.

В основу способа комплексной переработки углеводородного газа с получением пресной воды и топлива легли разработки высокоэффективных технологий получения синтез-газа, метанола и высокооктановых компонентов бензина (ВОК), позволяющих экологически чисто с сохранением окружающей среды решить задачу получения дополнительного источника воды технического и сельскохозяйственного назначения. Способ оригинален, превосходит мировые аналоги по себестоимости, глубине и комплексности переработки исходного сырья при высокой степени использования конечных продуктов и энергозамкнутости всего процесса в целом.

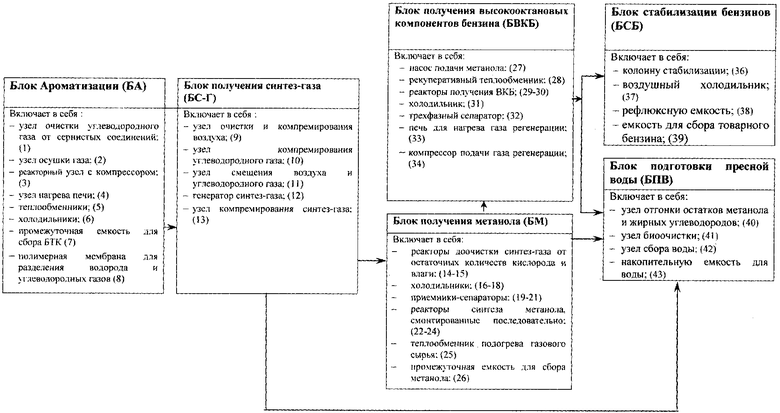

Принципиальная блок-схема установки комплексной переработки углеводородного газа, включающей получения пресной (питьевой) воды, представлена на чертеже.

При этом при осуществлении способа в качестве катализаторов на стадии получения ароматических углеводородов, например, используют цеолитовые катализаторы (алюмосиликатные катализаторы); на стадии конверсии синтез-газа в метанол используют, например, различные медьсодержащие катализаторы, например такие, как медьцинкалюминиевый катализатор (на основе оксидов этих металлов) или медьцинкхромовый катализатор (на основе оксидов этих металлов). На стадии получения из метанола бензинов (топлив) (олигомер-бензина, высокооктановых компонентов бензина) используют, например катализаторы, приготовленные на основе цеолитов типа бета 2SM, SAPO.

На чертеже представлены схемы отдельных блоков установки комплексной переработки природного газа (попутного газа или газа нестабильного состава).

Установка комплексной переработки углеводородного газа содержит блок ароматизации, включающий разделение водорода и углеводородов, блок получения синтез-газа, блок получения метанола, блок получения высокооктановых компонентов моторных топлив (БВКМТ), блок подготовки пресной воды.

Блок №1 получения концентрата (БА) ароматики (бензол, толуол, ксилольная фракция) включает узел очистки углеводородного газа от сернистых соединений (1), узел осушки (2), компрессоры подачи углеводородного газа в реакторы, в которых проводится ароматизация (3), печи, где нагревается газовое сырье (4), теплообменников (5), холодильников (6), используемых для нагрева исходного газового сырья и охлаждения продуктов реакции, промежуточной емкости для сбора БТК (7) и полимерной мембраны для разделения водорода и углеводородных газов (8).

Блок №2 получения синтез газа (БС-Г) включает узел (9) очистки и компремирования воздуха, узел (10) компремирования углеводородного газа, узел (11) смешения воздуха и углеводородного газа, генератор (12) синтез-газа, узел (13) компремирования синтез-газа.

Блок №3 получения метанола БМ включает реакторы (14-15) доочистки синтез-газа (СГ) от остаточных кислорода и влаги, холодильники (16-18), приемники-сепараторы (19-21), реакторы (22-24) синтеза метанола, смонтированные последовательно, теплообменник (25) подогрева газового сырья, промежуточную емкость (26) для сбора метанола.

Блок №4 получения высокооктановых компонентов бензина (БВКБ) включает насос (27) подачи метанола, рекуперативный теплообменник (28), реакторы (29-30) получения высокооктановых компонентов бензина (КВБ), холодильник (31), трехфазный сепаратор (32), печь (33) для нагрева газа регенерации, компрессор (34) подачи газа регенерации.

Блок №5 стабилизации бензинов (БСБ) включает колонну (36) стабилизации, воздушный холодильник (37), рефлюксную емкость (38), емкость (39) для сбора товарного бензина.

Блок №6 подготовки пресной (питьевой) воды (БПВ) включает узел (40) отгонки остатков метанола и жирных углеводородов, узел (41) биоочистки, узел (42) сбора воды, накопительную емкость (43) для воды.

Ниже представлено описание работы установки и способа комплексной переработки углеводородного газа. Углеводородный газ после прохождения через узел очистки (возможного обессеривания) (1-2) поступает в реактор ароматизации (3), где при температуре 450-600°С, при давлении, превышающим атмосферное, и объемной скорости 500-2000 ч-1 (по газу) превращается на цеолитном катализаторе в жидкий концентрат ароматики (бензол, толуол, ксилольная фракция), водород и метан-этановую фракцию, которые затем разделяются в сепараторе на жидкую и газовую фракции. Затем жидкая фракция собирается в сборнике, после чего с помощью сырьевого насоса поступает на склад готовой продукции. Из газовой фракции с помощью полимерной мембраны (8) выделяют водород, а метан-этановую фракцию компремируют, смешивают в узле (11) смешения с воздухом, прошедшим через узел (9) очистки и компремирования воздуха блока (№2) получения синтез-газа в соотношении 1:5 или 1:6 и далее поступает в генератор (12) синтез-газа, где при температуре 850-900°С (или 2000°С) происходит образование синтез-газа (соотношение Н2:СО=2,1:1 или 1,8:1 соответственно). Затем полученный синтез-газ при 260°С, давлении 4,5-5,0 МПа и объемной скорости 7000-4000 ч-1 поступает из узла (13) компремирования синтез-газа блока (№2) получения синтез-газа при давлении 5,0 МПа в реакторах (14-15) доочистки синтез-газа от остаточного кислорода (до 0,5%), если концентрация кислорода в синтез газе превышает 0,5 об.%. Реакторы (14-15) доочистки синтез-газа от остаточного кислорода (кожухотрубные) загружены алюмопалладиевым катализатором при объемной скорости подачи газового сырья 8000 ч-1. Рабочая температура 200-240°С. После реакторов (14-15) предусмотрены водяные холодильники (16-18) и приемники-сепараторы (19-21) для улавливания воды, образующейся в ходе протекаемого процесса.

Далее синтез-газ направляется в первый из трех реакторов проточного типа с интенсивным теплоотводом (22-24) синтеза метанола БМ.

Реактор кожухотрубный загружен катализатором синтеза метанола. Рабочая температура 220-280°С, давление не менее 5 МПа (5-10 МПа), объемная скорость 2000-7000 ч-1

Катализатор синтеза метанола активируется единожды на весь срок службы. Реакторы проточного типа (22-24) смонтированы по схеме «каскад». После каждого реактора предусмотрены водяные холодильники (16-18) и приемники-сепараторы (19-21) для сбора образующего метанола.

Блок №3 получения метанола содержит также теплообменник (25) подогрева газового сырья (синтез-газа) и промежуточную емкость (26) для сбора метанола. Из приемников-сепараторов (19-21) всех реакторов блока №3 метанол поступает в промежуточную емкость (26) для сбора метанола. Далее метанол из промежуточной емкости (26) блока №3 подают насосом (27) подачи метанола после нагрева в рекуперативном теплообменнике (28) до 180-220°С в реакторы (29-30) получения высокооктановых компонентов бензина (БВКБ). Реакторы (29-30) получения высокооктановых компонентов бензина блока получения ВКБ работают попеременно с межрегенерационным пробегом не менее 500 часов, заполнены цеолитным катализатором, содержащим цеолит типа ZSM-5. Каталитическое превращение осуществляется при давлении 0,7-1,0 МПа.

Температурный режим реакторов (29-30) регулируется для поддержания определенной конверсии сырья на протяжении всего конверсионного цикла. Снятие тепла экзотермической реакции происходит через внутреннюю поверхность реакционного пространства. Тепловой поток затем используется как источник тепла на установке для нагрева газа рецикла, питания теплообменников и нагрева колонны стабилизации (36) блока №5 стабилизации бензинов.

Регенерацию катализатора осуществляют при давлении 0,5-10, МПа азотно-воздушной смесью, циркулирующей при помощи компрессора.

Для нагрева газов регенерации катализаторов служат теплообменники и печи (на чертеже условно не показаны). Время регенерации 100-120 ч, срок службы цеолитового катализатора не менее 2 лет.

Продукты реакции (катализат) с температурой 420-430°С из реакторов (29-30) проходят рекуперационный теплообменник (28) подогрева сырья, затем после охлаждения в холодильнике (31) блока №4 получения БВКБ катализат разделяется в трехфазном сепараторе (32). Жидкий конденсат расслаивается и отстаивается в сепараторе (32), водный слой отделяется, а жидкие органические продукты насосом направляются на предварительный подогрев в теплообменниках и в колонну (36) стабилизации блока №5 стабилизации бензинов, работающую при давлении 1,2-1,4 МПа.

Углеводородные газы с помощью компрессора возвращаются обратно в реактор получения БВКБ.

Фильтрационный элемент узла очистки и компремирования воздуха БС-Г обеспечивает очистку от масла и механических частиц.

Генератор (12) синтез-газа БС-Г обеспечивает получение следующего состава газа:

вода в виде капельной фазы отсутствует, оксиды азота отсутствуют.

Работает генератор (5) синтез-газа при давлении до 1 МПа, рабочей температуре не более 1000°С (в случае каталитической конверсии метана в синтез-газ). Температура синтез-газа на выходе из теплообменника не более 30-50°С.

В зависимости от задач и требуемой производительности в БС-Г могут подключаться несколько генераторов, в том числе с разными типами реакторов.

С низа колонны (36) стабилизации блока №5 стабилизации бензинов отбирается стабильный бензин и после охлаждения выводится с установки в качестве товарного продукта в емкость (39) для сбора товарного бензина.

Верхний погон колонны (36) стабилизации охлаждается в воздушном холодильнике (37) блока стабилизации бензинов и собирается в рефлюксную емкость (38) блока стабилизации бензинов (БСБ). Жидкий органический конденсат частично подается насосом (на схеме условно не указано) на орошение колонны (36) блока БСБ, а заданное количество циркулирует в реакторах (29-30) получения ВКБ блока получения БВК. Использование в работе двух параллельных блоков (25) получения БВКБ и (30) и обеспечивает непрерывность.

Вода подается на узел (40) отгонки остатков метанола и жирных углеводородов блока подготовки пресной воды БПВ, а далее поступает на узел (41) биоочистки, где завершается ее очистка.

Узел (45) минерализации и улучшения вкусовых качеств воды блока БПВ завершает процесс получения воды питьевого и сельскохозяйственного назначения. Блок содержит промежуточную и накопительную емкости воды.

Установка снабжена системой автоматического управления, обеспечивающей безаварийное автоматическое отключение при нарушении работоспособности отдельных элементов.

Подробное описание сущности изобретения

Подробное описание заявленной группы изобретений иллюстрируется нижеприведенными примерами, показывающими реализацию изобретения, но не ограничивающие его.

Итак, ниже представлены конкретные примеры осуществления заявленного способа, согласно вышеописанной схеме процесса и работе установки, содержащие указание на конкретные примеры режимов осуществления отдельных стадий способа.

Пример 1.

Исходное сырье - углеводородный газ нестабильного состава, пройдя при необходимости узел очистки от серосодержащих соединений (обессеривание) (на чертеже условно не показан), нагревается в печи и поступает в каталитический реактор, где в присутствии цеолитного катализатора при температуре 480-580°С превращается в концентрат ароматики (фр. БТК). Конверсия углеводородов за проход 69,3%, селективность образования БТК 55%. Образовавшиеся продукты охлаждают и затем в сепараторе проводят их разделение на жидкие и газообразные фракции. После чего жидкие продукты собирают в продуктоприемнике. Состав жидких продуктов: бензол 31,9%, толуол 41,5%, ксилолы 15,9%. Общее содержание ароматических углеводородов в жидких продуктах 98,6%. Газообразные продукты с помощью полимерных мембран разделяют на водород и углеводороды, которые затем смешивают с воздухом в соотношении 1:5-6 и направляют в конвертор газофазной окислительной конверсии, где при температуре 800-2000°С происходит образование синтез-газа Н2:СО=1,8-2,3:1. Полученный синтез-газ после узла компремирования, пройдя последовательно теплообменники и печь, поступает в проточный реактор, где контактирует с гетерогенным катализатором при температуре 200-270°С, давлении 4,5-5,0 МПа и объемной скорости 2000-8000 ч-1. Конверсия синтез-газа за проход 65%. Образовавшийся катализат охлаждают, после чего разделяют жидкие и газовые продукты. Жидкий продукт - метанол-сырец (содержание основного вещества 98,6%) направляют в изотермический реактор каталитической конверсии, где при температуре 360-350°С, давлении 0,5-1,0 МПа и объемной скорости 1-5 ч-1 (по жидкости) контактируют с кристаллическим алюмосиликатом. В результате чего образуется углеводородная жидкая фракция с содержанием бензола менее 0,2%, октановым числом по исследовательскому методу 96,8, а по моторному методу 86,6, газообразная фракция состоящая на 90% из углеводородов С3 и C4 (которая затем возвращается в реактор для увеличения выхода жидких углеводородов) и вода, которая затем направляется в блок подготовки пресной воды.

Пример 2.

Исходное сырье - углеводородный газ нестабильного состава - нагревается в печи и поступает в каталитический реактор, где контактирует с цеолитным катализатором при температуре 480-580°С, давлении 1 МПа и объемной скорости 500 ч-1 (по газу) и превращается в концентрат ароматики (фр. БТК).

Конверсия углеводородов за проход 80,5%, селективность образования БТК 50%. Образовавшиеся продукты охлаждают и затем в сепараторе проводят их разделение на жидкие и газообразные фракции. После чего жидкие продукты собирают в продуктоприемнике. Состав жидких продуктов: бензол 28,2%, толуол 39,5%, ксилолы 19,2%. Общее содержание ароматических углеводородов в жидких продуктах 99,2%. Газообразные продукты с помощью полимерных мембран разделяют на водород и углеводороды, которые затем смешивают с воздухом в соотношении 1:5-6 и направляют в конвертор газофазной окислительной конверсии, где при температуре 2000°С происходит образование синтез-газа Н2:СО=1,8:1. Затем нагретый газ поступает в проточный адиабатический реактор, где контактирует с гетерогенным катализатором при температуре 200-240°С, давлении 4,5 МПа и объемной скорости 2000 ч-1. Конверсия синтез-газа за проход 6%. Образовавшийся катализат охлаждают, после чего разделяют жидкие и газовые продукты. Жидкий продукт - метанол-сырец (содержание основного вещества 98,6%) направляют в изотермический реактор каталитической конверсии, где при температуре 420°С, давлении 0,5 МПа и объемной скорости 2 ч-1 (по жидкости) контактируют с гетерогенным катализатором. В результате чего образуется углеводородная жидкая фракция с содержанием бензола менее 0,5% и газообразная фракция, состоящая на 85% из углеводородов С3 и С4 (которая затем возвращается в реактор для увеличения выхода жидких углеводородов), и вода, которая затем направляется в блок подготовки пресной воды. Соотношение образовавшихся углеводородов:вода 1:2,5.

Пример 3.

Осуществляют сначала аналогично примеру 1, но метанол получают пропусканием синтез-газа через катализатор медьцинкхромовый с содержанием 58 мас.% СuО, 23 мас.% ZnO, 19 мас% Сr2O3 при температуре 275°С, давлении 5,0 МПа, объемной скорости 2000 ч-1. Степень превращения оксидов углерода 81,0%.

Далее способ осуществляется, как в примере 1.

Пример 4.

Сначала способ осуществляется, как в примере 2, а далее полученный нагретый синтез-газ поступает в проточный трубчатый реактор, где взаимодействует с медьцинкалюминиевым катализатором, содержащим 45% CuO, 45% ZnO, 10,0 мас.%

Аl2О3, при температуре 220°С, давлении 5,0 МПа и объемной скорости 3600 ч-1. Степень превращения оксидов углерода равна 58,0%.

Далее способ осуществляется, как в примере 2.

Пример 5.

Способ сначала осуществляют, как в примере 2, а далее нагретый синтез-газ поступает в проточный трубчатый реактор, где взаимодействует с медьцинкалюминиевым катализатором, содержащим 35% CuO, 45% ZnO, 18,0 мас.%

Аl2О3, при температуре 220°С, давлении 5,0 МПа и объемной скорости 2500 ч-1. Степень превращения оксидов углерода равна 41,0%.

Промышленная применимость

Таким образом, осуществление заявленного изобретения - способа комплексной переработки углеводородного газа нестабильного состава с получением пресной воды, топлива (метанола, олигомер-бензина, высокооктановых компонентов бензина) позволяет решать достаточно экономичным путем проблему нехватки пресной воды в районах, богатых запасами нефтяных месторождений, природных газов, а также одновременно в результате получать ценное сырье и топливо.

Ниже представлены некоторые данные по эффективности заявленной группы изобретений.

Материальные потоки процесса получения воды и углеводородов из углеводородного газа нестабильного состава

Расходные показатели на 1 тонну получаемых воды и 0,4 т углеводородов в час:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ ПРЕСНОЙ ВОДЫ И ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278101C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ | 2005 |

|

RU2284343C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ ПУТЕМ СОВМЕСТНОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И КИСЛОРОДСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО СЫРЬЯ | 2014 |

|

RU2567534C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА И ДУРОЛА | 2010 |

|

RU2440189C1 |

| КАТАЛИЗАТОР И СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И АЛИФАТИЧЕСКИХ СПИРТОВ И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА | 2010 |

|

RU2429910C1 |

| КАТАЛИЗАТОР И СПОСОБ АРОМАТИЗАЦИИ С-С ГАЗОВ, ЛЕГКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ АЛИФАТИЧЕСКИХ СПИРТОВ, А ТАКЖЕ ИХ СМЕСЕЙ | 2014 |

|

RU2544017C1 |

| Способ и установка получения моторного топлива | 2017 |

|

RU2658826C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ БИОМАССЫ | 2018 |

|

RU2674158C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ КАТАЛИТИЧЕСКОЙ ЭНДОТЕРМИЧЕСКОЙ РЕАКЦИИ | 2011 |

|

RU2462502C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И УГЛЕВОДОРОДОВ БЕНЗИНОВОГО РЯДА ИЗ СИНТЕЗ-ГАЗА | 2015 |

|

RU2610277C1 |

Изобретение относится к способу получения ароматических углеводородов, сопровождающемуся одновременным получением водорода, метанола, моторных топлив и пресной воды из углеводородного газа нестабильного состава газоконденсатных и нефтяных месторождений, включающему, при необходимости, обессеривание его, последующее получение синтез-газа газофазной одноступенчатой окислительной конверсией кислородом воздуха, конверсию его в метанол, дальнейшее получение из метанола в присутствии катализатора моторного топлива и воды, сепарацию воды, образовавшейся на всех стадиях процесса, отгонку из воды, объединенной и образовавшейся на всех стадиях процесса, остатков углеводородов, включая метанол и жирные углеводороды, биоочистку ее и минерализацию, причем в качестве исходного углеводородного газа используют углеводородный газ нестабильного состава без предварительного отделения в нем метана и этана от пропана и бутана, и который перед конверсией в синтез-газ подвергают ароматизации в присутствии катализатора и при нагревании, а далее осуществляют выделение образовавшихся ароматических углеводородов и водорода, который по меньшей мере частично используют при получении синтез-газа, для изменения соотношения в нем

H2:CO 1,8-2,3:1, а частично, при необходимости, используют на стадии обессеривания, при этом синтез-газ получают из непрореагировавших и образовавшихся при ароматизации углеводородных газов. Также изобретение относится к установке для осуществления описанного выше способа. Данная группа изобретений позволяет повысить эффективность комплексной переработки углеводородного газа нестабильного состава с расширенным получением целевых продуктов из него, улучшить экологию окружающей среды, повысить количество и качество получаемой пресной воды. 2 н.п. ф-лы, 1 ил.

1. Способ получения ароматических углеводородов, сопровождающийся одновременным получением водорода, метанола, моторных топлив и пресной воды из углеводородного газа нестабильного состава газоконденсатных и нефтяных месторождений включающий, при необходимости, обессеривание его, последующее получение синтез-газа газофазной одноступенчатой окислительной конверсией кислородом воздуха, конверсию его в метанол, дальнейшее получение из метанола в присутствии катализатора моторного топлива и воды, сепарацию воды, образовавшейся на всех стадиях процесса, отгонку из воды, объединенной и образовавшейся на всех стадиях процесса, остатков углеводородов, включая метанол и жирные углеводороды, биоочистку ее и минерализацию, причем в качестве исходного углеводородного газа используют углеводородный газ нестабильного состава без предварительного отделения в нем метана и этана от пропана и бутана, и который перед конверсией в синтез-газ подвергают ароматизации в присутствии катализатора и при нагревании, а далее осуществляют выделение образовавшихся ароматических углеводородов и водорода, который по меньшей мере частично используют при получении синтез-газа, для изменения соотношения в нем H2:CO 1,8-2,3:1, а частично, при необходимости, используют на стадии обессеривания, при этом синтез-газ получают из непрореагировавших и образовавшихся при ароматизации углеводородных газов.

2. Установка для переработки углеводородного газа нестабильного состава способом по п.1 с получением пресной воды, ароматических углеводородов, метанола, водорода и топлива, содержащая блок получения синтез-газа, включающий узлы очистки и компремирования воздуха и углеводородного газа, генератор синтез-газа, блок получения метанола, включающий реакторы доочистки синтез-газа, реакторы синтеза метанола, заполненные катализатором и смонтированные последовательно, теплообменник, промежуточную емкость для сбора метанола, блоки получения моторных топлив, состоящие из блока получения высокооктановых компонентов бензина, включающий заполненные цеолитным катализатором реакторы, холодильник, трехфазный сепаратор, блок получения олигомер-бензина, включающего реактор получения олигомер-бензина, пневматически соединенный с блоком синтез-газа, блока стабилизации бензинов, включающего колонну стабилизации, емкость для сбора товарного бензина, блок подготовки пресной воды, включающий узел отгонки остаточных метанола и углеводородов, узлы биоочистки и минерализации воды, емкости для сбора воды, отличающаяся тем, что она дополнительно содержит блок получения ароматических углеводородов и водорода, соединенный с блоком синтез-газа и блоком подготовки пресной воды, и включающий узел очистки углеводородного газа при необходимости от сернистых соединений, узел осушки газа, реакторный узел, заполненный катализатором, с компрессором, узел нагрева, теплообменник и холодильник, и при этом все блоки установки гидравлически и пневматически соединены между собой и с промежуточными емкостями, а выход образовавшихся газов при переработке метанола пневматически соединен с входом в реактор переработки метанола.

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1988 |

|

RU2007379C1 |

| Способ отстаивания молока | 1925 |

|

SU15587A1 |

| ЭЖЕКТОРНЫЙ УСИЛИТЕЛЬ ТЯГИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2150593C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ ПРЕСНОЙ ВОДЫ И ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278101C2 |

Авторы

Даты

2009-07-27—Публикация

2008-02-12—Подача