Изобретение относится к металлургической промышленности, в частности к устройствам для контроля количества жидкого металла в миксере, и может быть использовано в сталеплавильных цехах металлургических заводов.

Известна система контроля количества чугуна в миксере, реализующая способ, заключающийся в измерении угла поворота миксера в момент появления струи чугуна, в котором дополнительно измеряют ток нагрузки двигателя привода миксера при фиксированном напряжении на якоре двигателя и по результатам измерений определяют количество чугуна (SU 840129, МПК С21С 1/06, 23.06.1981). Недостатком известного способа является низкая точность определения массы жидкого чугуна в миксере, обусловленная износом футеровки. Данная система неоднократно совершенствовалась путем введения контроля дополнительных параметров (SU 1308632, 07.05.1987, SU 1325084, 23.07.1987, все МПК С21С 1/06), однако, это не привело к существенному повышению точности контроля.

Известно устройство для взвешивания движущихся объектов, в частности вагонов, содержащее грузоподъемную платформу с датчиком веса и систему обработки получаемого сигнала (SU 1691689, МПК G01G 19/00, 15.11.1991), аналогичные устройства используют для определения массы жидкого металла в миксере. Известно устройство, осуществляющее способ измерения массы жидкого металла в миксере, предусматривающий определение массы миксера, определение массы миксера с жидким металлом при помощи устройства, размещенного под полом, и затем определение массы жидкого металла при помощи крановых весов, причем последнее измерение используют в качестве корректирующего фактора для устройства, размещенного под полом (JP 2254114, МПК С21С 1/06, 12.10.1990). Введение корректирующего фактора позволяет повысить точность измерения, при этом дополнительная операция замедляет и усложняет процесс контроля массы.

Известны устройства для определения массы, основанные на измерении различными способами уровня жидкого металла в миксере с последующей обработкой полученного сигнала и пересчетом его в массу (JP 56066373, МПК С21С 1/06, 04.06.1981, JP 11201806, МПК С21С 1/06, 30.07.1999), а также усовершенствованные устройства, в которых дополнительно учитывается объем помещенного в миксер жидкого металла (JP 2002060822, МПК С21С 1/06, 28.02.2002). Во всех указанных случаях устройства не обеспечивают высокой точности определения массы, так как не учитывают постоянные изменения внутреннего объема миксера и толщину слоя шлака на поверхности металла.

Известно устройство для взвешивания, включающее тензометрические датчики, размещенные непосредственно на тележках миксера, а именно в опорных подшипниках осей миксера (US 4095852, F16C 23/02, 20.06.1978, US 4117719, МПК G01L 5/00, 03.10.1978). Недостатком данного устройства является сложность изготовления специальных подшипников, содержащих тензометрические датчики, что в случае небольшого парка миксеров экономически нецелесообразно.

Наиболее близким аналогом настоящего изобретения является устройство для реализации способа контроля количества чугуна в миксере и износа футеровки, содержащее тензометрические датчики и средство измерения массы жидкого металла в миксере (SU 1271883, МПК С21С 1/06, 23.11.1986). Недостатком устройства является сложность системы при невысокой точности измерения.

Технической задачей настоящего изобретения является упрощение системы при значительном повышении точности измерения.

Поставленная задача решается в системе определения массы жидкого металла в миксере, содержащей средство измерения массы жидкого металла и два тензометрических датчика, в которой согласно изобретению средство измерения массы жидкого металла содержит модуль, состоящий из преобразователя сигнала тензометрических датчиков, источника питания тензометрических датчиков и средства связи с компьютером оператора, причем тензометрические датчики установлены на ходовых тележках миксера под емкостью для жидкого чугуна вдоль ее продольной оси и соединены с входами модуля, а средства связи с компьютером оператора выполнены в виде кабеля с разъемом или радиопередатчика.

Указанный модуль может быть размещен на тележке миксера или в цехе конвертерного производства.

Система может дополнительно содержать терминал, включающий блок питания, центральное процессорное устройство, модули ввода/вывода аналоговых или дискретных сигналов, определяющих местоположение миксера в позиции определения массы, соединенный с компьютером оператора и указанным модулем.

Сущность изобретения поясняется на примере его реализации со ссылкой на прилагаемые чертежи.

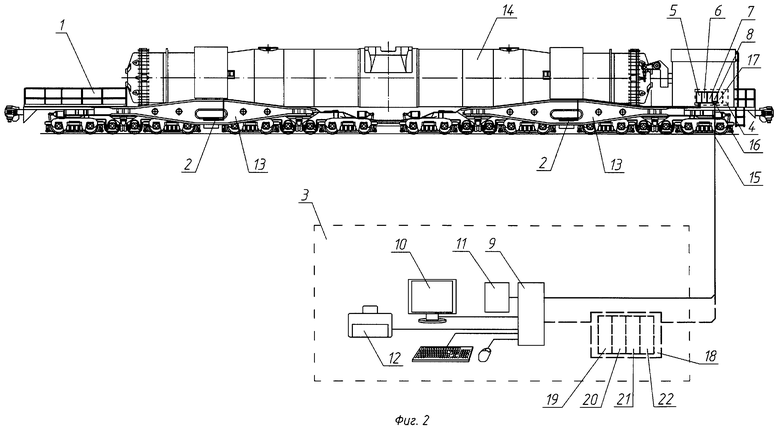

Фиг.1 - система определения массы жидкого металла в миксере, общий вид.

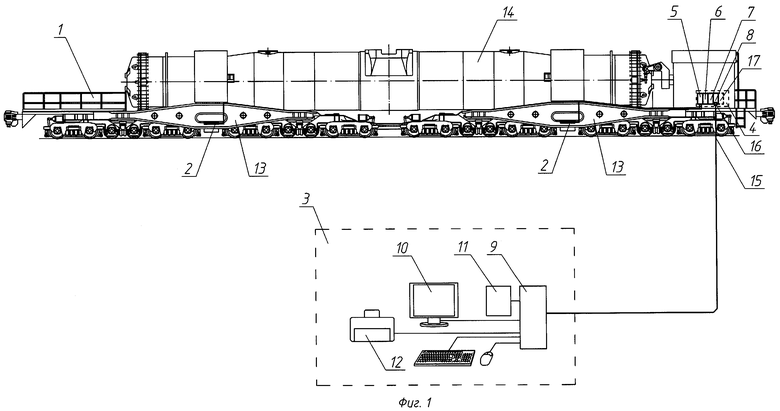

Фиг.2 - система определения массы жидкого металла в миксере, содержащая терминал для определения местоположения миксера, общий вид.

Система определения массы жидкого металла в миксере 1 включает средство измерения массы жидкого металла, тензометрические датчики 2 и рабочее место 3 оператора. Средство измерения массы жидкого металла содержит два тензометрических датчика 2 и модуль 4. Модуль 4 имеет входы 5 для сигналов, поступающих с тензометрических датчиков 2, и содержит источник 6 питания тензометрических датчиков 2, преобразователь 7 сигналов тензометрических датчиков 2 и средства 8 связи с компьютером 9 оператора. Компьютер 9 оснащен монитором 10, источником 11 бесперебойного питания и принтером 12. Тензометрические датчики 2 установлены на ходовых тележках 13 миксера 1 под емкостью 14 для жидкого металла вдоль ее продольной оси. Модуль 4 размещен на ходовой тележке 13 миксера 1. Средства 8 связи выполнены в виде кабеля 15 с разъемом 16 или радиопередатчика 17. Система может дополнительно содержать терминал 18, включающий блок 19 питания, центральное процессорное устройство 20, модули 21, 22 ввода/вывода аналоговых или цифровых сигналов (соответственно), определяющих местоположение миксера 1 в позиции определения массы жидкого металла. Терминал 18 соединен с компьютером 9 и модулем 4. Система, выполненная по второму варианту, отличается тем, что модуль 4 размещен в цехе конвертерного производства, например установлен в терминале 18 наряду с другими блоками (на фиг.2 показано пунктиром).

Система работает следующим образом.

Тензометрические датчики 2 устанавливают на ходовых тележках 13 передвижного миксера 1, например миксера марки МП-600, под емкостью 14 для жидкого металла вдоль ее продольной оси и соединяют с источником 6 питания. Тензометрические датчики 2 преобразуют силу сжатия, возникающую при загрузке емкости 14 жидким металлом, в аналоговый электрический сигнал, пропорциональный массе жидкого металла. Этот сигнал поступает на входы 5 модуля 4, в качестве которого может быть использован модуль DISOBOX фирмы SCHENCK. Затем поступивший аналоговый электрический сигнал посредством преобразователя 7 преобразуется в цифровой сигнал, который при помощи средств 8 связи (кабеля 15 с разъемом 16 или радиопередатчика 17, например радиопередатчика SATELLINE-3ASd фирмы SATEL) передается в компьютер 9, например в компьютер SIMATIC Box PC фирмы SIEMENS, который входит в состав рабочего места 3 оператора.

Для осуществления бесперебойной работы системы предусмотрен источник 11 бесперебойного питания, таковым может являться источник BACK-UPS фирмы АРС. Для составления отчетной документации в состав рабочего места 3 оператора входит принтер 12, например принтер HP LASER JET фирмы HP.

Для обеспечения точной остановки миксера 1 в позиции определения массы система может дополнительно содержать датчики положения с аналоговыми и/или цифровыми выходными сигналами (не показаны), например индуктивные датчики Е2А фирмы OMRON. Питание датчиков осуществляется от источника 19 питания, например источника PS 307 фирмы SIEMENS. Выходные сигналы датчиков поступают на модули 21 ввода аналоговых и/или цифровых сигналов, например на модули SM 321 фирмы SIEMENS. Модуль 22 вывода аналоговых и/или цифровых сигналов служит для звукового или какого-либо иного оповещения оператора, производящего взвешивание металла. Таким модулем может быть модуль SM 332 фирмы SIEMENS.

Система определения массы жидкого металла в миксере, выполненная по настоящему изобретению, имеет простую и надежную конструкцию. Точность определения массы жидкого металла составляет ±0,2%. Простота конструкции обеспечивает высокую ремонтопригодность всей системы. Удобное место установки тензометрических датчиков (непосредственно под емкостью миксера, вдоль его продольной оси) обеспечивает их быстрый монтаж или демонтаж в процессе ремонта, что значительно уменьшает время простоя миксера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНФОРМАЦИОННАЯ СИСТЕМА МОНИТОРИНГА ТРАНСПОРТИРОВКИ ЖИДКОГО ЧУГУНА | 2016 |

|

RU2669095C2 |

| ИНТЕЛЛЕКТУАЛЬНАЯ ИНФОРМАЦИОННАЯ СИСТЕМА ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ СОСТОЯНИЯ ПОДВИЖНЫХ МИКСЕРОВ | 2016 |

|

RU2641682C2 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ВОДОПОДГОТОВКИ | 2007 |

|

RU2377193C2 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ИЗМЕРЕНИЙ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК И ВЫЯВЛЕНИЯ ВАГОНОВ С ОТРИЦАТЕЛЬНОЙ ДИНАМИКОЙ | 2015 |

|

RU2582761C1 |

| СПОСОБ ОПЕРАТИВНОГО СОПРОВОЖДЕНИЯ И УПРАВЛЕНИЯ ПОДВИЖНЫМИ ОБЪЕКТАМИ | 2005 |

|

RU2273055C1 |

| Устройство для регулирования расхода жидкого чугуна | 1977 |

|

SU763858A1 |

| Устройство сбора информации и способ оценки результатов взаимодействия между колесом и рельсом | 2017 |

|

RU2682567C1 |

| НАРУЖНЫЙ СКАНИРУЮЩИЙ ДЕФЕКТОСКОП | 2013 |

|

RU2539777C1 |

| СИСТЕМА ДИАГНОСТИКИ ДАТЧИКОВ ХОЛЛА И СПОСОБ ЕЕ ПРИМЕНЕНИЯ | 2021 |

|

RU2762021C1 |

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕКТРОПРИВОДНОЙ АРМАТУРЫ | 2006 |

|

RU2306538C1 |

Изобретение относится к металлургической промышленности, в частности к устройствам для контроля количества жидкого металла в миксере, и может быть использовано в сталеплавильных цехах металлургических заводов. Система содержит средство измерения массы жидкого металла и два тензометрических датчика. Средство измерения массы жидкого металла содержит модуль, состоящий из преобразователя сигналов тензометрических датчиков, источника питания тензометрических датчиков и средства связи с компьютером оператора. Тензометрические датчики установлены на ходовых тележках миксера под емкостью для жидкого металла вдоль ее продольной оси и соединены с входами модуля. Средства связи его с компьютером оператора выполнены в виде кабеля с разъемом или радиопередатчика. Использование изобретения позволяет повысить точность измерения. 3 з.п. ф-лы, 2 ил.

1. Система определения массы жидкого металла в миксере, содержащая средство измерения массы жидкого металла и два тензометрических датчика, отличающаяся тем, что средство измерения массы жидкого металла содержит модуль, состоящий из преобразователя сигналов тензометрических датчиков, источника питания тензометрических датчиков и средства связи с компьютером оператора, причем тензометрические датчики установлены на ходовых тележках миксера под емкостью для жидкого металла вдоль ее продольной оси и соединены с входами модуля, а средства связи его с компьютером оператора выполнены в виде кабеля с разъемом или радиопередатчика.

2. Система по п.1, отличающаяся тем, что указанный модуль размещен на ходовой тележке миксера.

3. Система по п.1, отличающаяся тем, что указанный модуль размещен в цехе конвертерного производства.

4. Система по п.1, отличающаяся тем, что она дополнительно содержит терминал, включающий блок питания, центральное процессорное устройство, модули ввода/вывода аналоговых или дискретных сигналов, определяющих местоположение миксера в позиции определения массы, соединенный с компьютером оператора и указанным модулем.

| Способ контроля количества чугуна в миксере и износа футеровки | 1985 |

|

SU1271883A1 |

| JP 56066373 A, 04.06.1981 | |||

| ОДНОРАЗОВОЕ ПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ (ВАРИАНТЫ) И СПОСОБ ПОДАВЛЕНИЯ ДУРНЫХ ЗАПАХОВ В НЕМ (ВАРИАНТЫ) | 2000 |

|

RU2254114C2 |

| Устройство контроля количества чугуна в миксере | 1979 |

|

SU908833A1 |

Авторы

Даты

2011-06-27—Публикация

2009-12-29—Подача