со

4

СХ) 00 1 Изобретение относится к литейному производству и может быть применено при производстве отливок из высокопрочного чугуна с пластинчатым или шаробидным графитом. Для получения высококачественного чугуна безавтоклавным процессом используют низкосёрнистый ( с содержанием серы до 0,03 иасД , перегретый до I OO-ISOO C чугун, который модифицируют лигатурами или комплекс ными модификаторами, содержащими до 12% магния. Известен способ модифицирования низкосернистого перегретого чугуна магний-никелевой, никель-медь-магние вой и другими лигатур1ами, в состав которых иногда дополнительно вводят РЗМ 1 . В этих.лигатурах медь и выполняют пассивную вспомогательную роль утяжеления лигатуры, noisbiшения ее хрупкости для удобства размола, снижения пироэффекта и т.д. Введение таких лигатур в низкосернистый, перегретый до 1ЦОО-1500 С чугун понижает его температуру на t(0-100°C. Широкое использование указанных лигатур сдерживается высоким дефицитом меди. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ модифицирования чугуна магнийсодерж ими комплексными модификаторами с содержанием кальция 12-20%. Их вводят в ковш перед заливкой чугуна С2 3. Однако при использовании указанны модификаторов с повышенным содержан ем кальция при температуре чугуна менее 1380°С модификатор зашлаковывается, покрывается изолирующей окисной пленкой и плохо усваивается Кроме того, введение модификатора в количестве до 3,0-3,5% от веса чуг на приводит к резкому снижению температуры металла, появлению большого количества шлака и, как следствие, к быстрому выходу из строя заливочного ковШа. Поэтому использование магнийсодержащих модификаторов этого типа эффективно для перегретого металла и при обработке малосернистого чугуна, так как, несмотря на высо кое содержание десульфураторов в модификаторе, быстрое падение температуры жидкого металла и шлака при введении модификатора делает невозмо жным ошлаковывание серы. 8 Сравнительно высокое содержание магния 9-12% в модификаторе и большие добавки модификатора вызывают продолжительный пироэффект и дымовыделение, которые наблюдаются даже после опорожнения заливочного ковша из-за горения ошлакованных и нерастворившихся в металле включений модифика- тора. . Цель изобретения - получения высокопрочного чугуна из серого, содержащего до 0,15% серы. Поставленная цель достигается тем, что согласно способу модифицирования чугуна, включающему обработку жидкого металла в ковше магнийкальциевым модификатором с содержанием кальция 13-20%, мoдифиkaтop под покровным флюсом в отдельном агрегате предварительно сплавляют с 5-10% марганца и при 1050-1150 0 полученный жидкий модификатор в количестве 1,5-2% от веса обрабатываемого чугуна заливают в ковш, после.чего доливают в него до нормы чугун, нагретый до 1320-Й20 С. Жидкий модификатор имеет состав,%: Такое модифицирование позволяет проводить эффективную десульфурацию чугуна прямо в ковше за счет высокой активности расплавленных компонентов, прежде всего кальция и марганца, и без значительного понижения температуры жидкого чугуна. Кроме того, в процессе заполнения заливочного ковша до нормы жидким чугуном происходит его интенсивное перемешивание с уже залитым в ковш расплавленным модификатором, что оказывает рафинирующее действие на получаемый чугун. Роль марганца в составе модифицирующего комплекса связана с его десульфурирующей способностью в интервале затвердевания чугуна, так как микроликвационное распределение марганца соответствует именно тем, зонам, в которые ликвирует оставшаяся не связанной в сульфиды сера. Этим обоснованы и пределы его содержания в модификаторе. в момент ковшевой обработки жидким модификатором расплава чугуна ос новным десульфуратором является каль ций и в меньшей степени марганец и магний, а в момент кристаллизации в форме основной десульфуратор марганец, а кальций и магний - сферо идизирующие добавки. Следствием такого процесса полно,го связывания серы является возможность получения высокопрочного чугуна с шаровидным графитом из обычного ваграночного, содержащего до 0,15% серы. Нижняяiоптимальная граница нагрев определяется минимальной температурой чугуна, допустимой .при изготовлении машиностроительного литья, и может быть столь низкой при получении высокопрочного чугуна толь ко для предлагаемого способа. Ни при каком другом способе модифицирования при данной температуре невозможно получить годного металла. Верхняя граница оптимального пере грева чугуна обусловлена действием двух противоположно влияющих факторов: для эффективного обессеривания чугуна температура металла должна быть высокой, для уменьшения угара магния и кальция температура чугуна должна быть умеренной. Выполненные эксперименты показали что для эффективной обработки жид . КИМ модификатором йугуна с высоким содержанием серы достаточной является температура . При более высокой температуре сокрацается продол жительность сохранения эффекта модифицирования. Способ осуществляет следующим образом. В отдельном плавильном агрегате сначала расплавляют 10-15% от необходимого количества магнийсодер- жащего модификатора, например ЖКМ, и всю добавку металлического марганца или ферромарганца, наводят покров йый флюс и под слоем флюса Отдельным порциями вводят оставшееся количество магнийсодержащего модификатора. В качестве покровного флюса используют кварцевый песок, смешанный с плавиковым шпатом, или выграночный шлак который наводится в количестве от веса жидкого модификатора. Полученный жидкий модификатор вместе с покровным флюсом при 1050-1150°С выливают в разогретый«заливочный ковш. который затем доливают жидким чугуном до нормы. С зеркала металла очищают шлак и производят заливку форм. Если полученный жидкий модификатор сразу использовать не могут, то при продолжительных выдержках производят корректирующую угар присадку металлического магния колокольчиком в один или несколько приемов в зависимости от времени горячего простоя. В лабораторных условиях основным плавильным агрегатом была основная индукционная печь ИСТ-016, а для плавки модификатора использовался плавильный блок лампового генератора ЛПЗ-Б7. На опытном заводе для плавки чугуна использовали дуговую электропечь ДС-05, а индукционная печь ИСТ-016 использовалась для расплавления модификатора. Обе серии плавок осуществлялись для определения степени модифицирующего эффекта при варьировании всех значимых по описываемому способу переменных. Исходный чугун, подлежащий модифицированию, представлял собой композиций обычного машиностроительного чугу на и мало от/мчался по составу в серии лабораторных и производственных плавок. В лабораторных плавках чугун имел следующий состав, eec.fC BftS, Si 2,3t, Mn 0,6, s 0,08, p 0,10, Cr 0,12. Исходный чугун в заводских плавках имел состав, вес.%: С 3,21, Si 1,9, Mn 0,87, S 0,07, P 0,10, Cr 0,20. Для магнийсодержащего жидкого модификатора варьировали степень легирования марганцем (5% начальная концентрация и 10%- конечная )и суммарное количество вводимой в чугун жидкой присадки модификатора (.1,0% и 1,5%). Для исходного чугуна в лабораторных и заводских плавках изменяли только температуру в момент модифи- i цирования (1300-1320 0 и второй интервал 1ifOO-l420°C). Двадцатиградусный разброс температур в пределах каждого интервала соответствовал фактически достигнутой в экспериментах точности. К эитерием качества модифицирования серого чугуна на высокопрочный с шаровидным графитом служили вид

51013 886

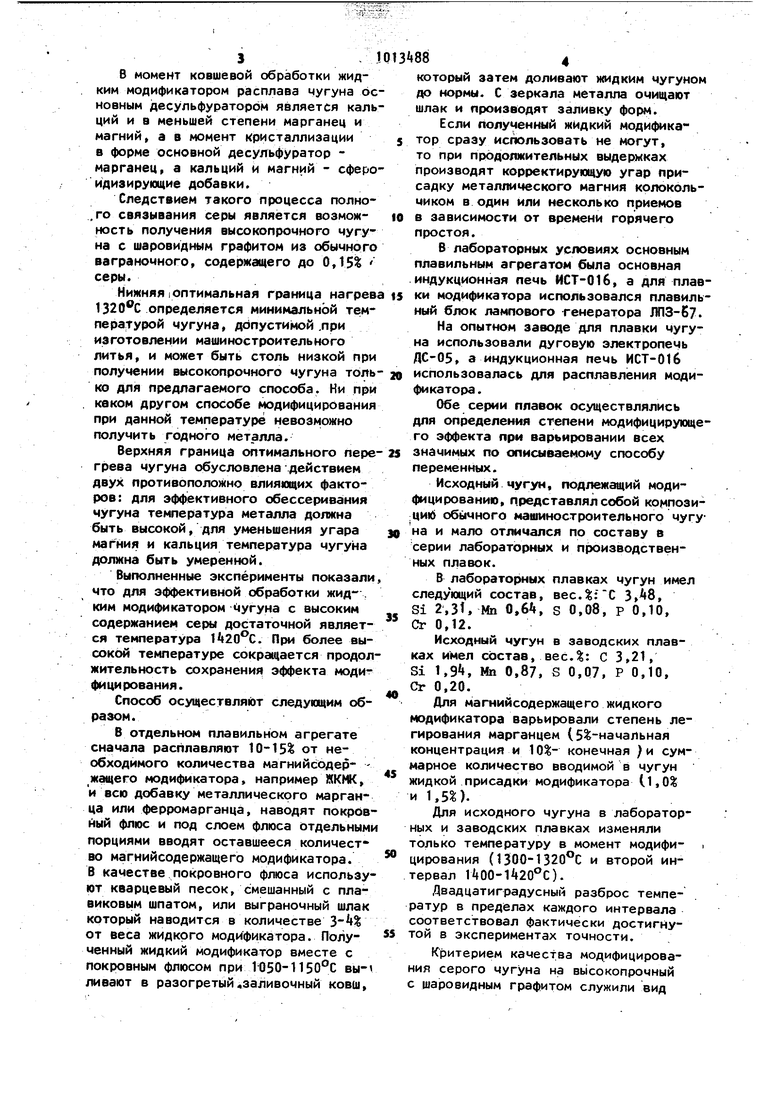

.излома и соЬтношение в структуре сериях плавок не контролировались, шаровидного и пластинчатого графита. Данные лабораторных и заводских плаМеханические свойства чугуна в этих вок приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2023 |

|

RU2814095C1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2016 |

|

RU2637459C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Способ получения чугуна с шаровидной формой графита | 1985 |

|

SU1271886A1 |

| Способ получения высокопрочного чугуна | 1980 |

|

SU1011697A1 |

Примечание. При температуре модифицирования чугуна 1520 С

эффект сфероидизации графита сохраняется менее двух минут.

На основании дополнительно проведенных испытаний способа модифицирования чугуна можно сделать следующие выводы: эффект модифицирования сохраняется при любых исследованных степенях перегрева жидкого чугуна от 1300 до однако область оптимальных температур составляет l320-1ft20 C. При повышении температу ;}ы перегрева продолжительность моди мцирупнего эффекта резко сокращается, минимальная величина добавки жидкого модификатора; обеспечивающая получение стабильного эффекта сферридиэации графита, составляет 1,5%« При уменьшении количества жидкого модификатора чугун получается недомодифицированным стабильный эф фект модифицирования отличался при всех трех концентрациях марганца т.е. 5,0, 6,5 и Ю, (по расчету ) в составе жидкого модификатора. Добавка жидкого модификатора в количестве более 2,0 не исследовалась, так как положительный эффект не вызывал сомнений, а задачей являлось определение минимально необходимой присадки жидкого ,модификатора для получения высокопрочного чугуна. Ожидаемый экономический эффект составит более 120 тыс. руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Технология плавки и внепечной обработки серого ковкого и высокопрочного чугунов | |||

| М., 1977 с | |||

| Пуговица | 0 |

|

SU83A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| BauieHKO К.И., Софрони Л | |||

| Магниевый чугун | |||

| М., Машиностроение, 1961, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

Авторы

Даты

1983-04-23—Публикация

1981-09-10—Подача