Настоящее изобретение относится к области изготовления деталей, имеющих направленную кристаллографическую ориентацию, в частности монокристаллических деталей, путем направленной кристаллизации сплава с кубической кристаллографической структурой в оболочковой форме. В частности, кристаллизацию производят исходя из затравки.

Направленная кристаллизация состоит в заполнении формы расплавленным металлом и в распространении фронта кристаллизации вдоль оси роста согласно определенной кристаллографической ориентации. Например, в жаропрочных никелевых сплавах преобладает ориентация <001>. Тем не менее, существуют также режимы кристаллизации, которые позволяют также ориентировать кристаллизацию относительно плоскости, перпендикулярной оси первичной кристаллизации. Кристаллографическая ориентация, измеренная вдоль главной оси литой детали, называется первичной ориентацией, а полярная ориентация в плоскости, перпендикулярной главной оси, называется поперечной или вторичной ориентацией.

Изобретение применимо к монокристаллическим деталям, у которых необходимо соблюдать первичную кристаллическую ориентацию <001>.

В частности, изобретение применимо к монокристаллическим деталям, у которых речь идет о соблюдении двух кристаллических ориентаций: первичной кристаллической ориентации <001> и поперечной ориентации <010> относительно оси кристаллизации.

Если речь идет только о соблюдении первичной ориентации <001>, то используют монокристаллическую затравку без разметки во вращении или применяют зигзагообразный или спиралевидный распределитель. Такой вариант применяют при изготовлении съемных лопаток высокого давления, в которых перо является параллельным оси кристаллизации. Способ изготовления по этой технологии описан в патенте FR 2734188 на имя заявителя.

Если необходимо соблюдать обе кристаллические ориентации, - первичную и вторичную, - используют затравку, содержащую разметку во вращении. Такой вариант применяют, например, для такой детали, как монокристаллический направляющий сопловой аппарат, изготовленный согласно способу, описанному в патенте FR 2724857 на имя заявителя, в котором лопатка является поперечной по отношению к оси кристаллизации.

В случае изготовления направляющих сопловых аппаратов высокого давления, называемых DHP (от франц. “distributeur haute pression”), для соблюдения обеих кристаллических ориентаций затравку размечают во вращении во время установки восковой выплавляемой модели при помощи инструмента позиционирования, или набор восковой модели, содержащий затравку-подвод-вкладыш, восковую модель DHP и исходный зародыш моноблочно вводят в литейную форму.

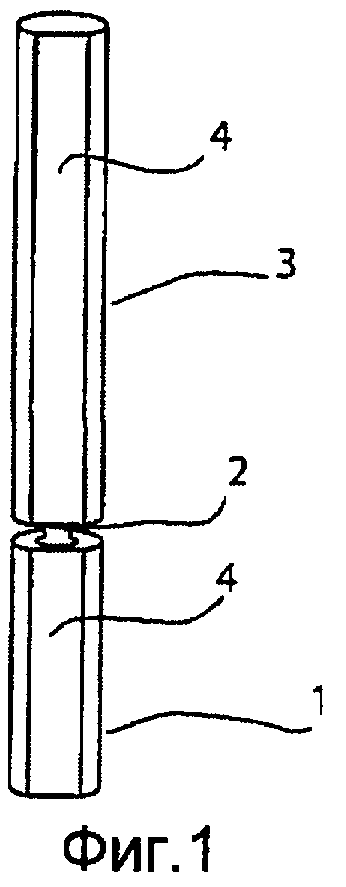

Обычно монокристаллические зародыши, используемые для изготовления монокристаллических направляющих сопловых аппаратов для двигателей гражданского или военного назначения, изготавливают также способом литья по выплавляемым восковым моделям. Различные этапы такого изготовления прежде всего состоят в изготовлении воскового модельного комплекса, содержащего, как показано на фиг.1, затравку 1, диафрагму 2 и стержень 3, имеющий цилиндрическую форму зародышей, которые необходимо получить. Как правило, зародыши формируют с плоским срезом (леской) 4 для обеспечения возможности ориентации в оболочковой литейной форме детали и для обеспечения кристаллографической ориентации дендритов получаемой детали.

Режим изготовления зародышей заключается в следующем. Вокруг восковой модели, содержащей затравку, диафрагму и стержень, выполняют керамическую оболочку. Эту оболочку получают при помощи чередующихся операций погружения в керамический шликер с последующим нанесением слоев песка путем погружения в псевдоожиженный слой или путем припыливания сверху. После каждого погружения и нанесения слоя керамического песка осуществляют межслойную сушку. Эту последовательность операций повторяют множество раз до получения необходимой толщины оболочковой формы. После этого производят окончательную сушку.

Следующий этап состоит в удалении воска из оболочковой формы и осуществлении ее обжига. После этого она готова для литья сплава. Монокристаллический зародыш помещают в цилиндрическое гнездо, предусмотренное для этого в основании керамической оболочки, затем ее помещают в камеру традиционной печи для направленной кристаллизации. Металл заливают в форму, заполняя пустое пространство, оставшееся после удаления воска. Сплав входит в контакт с зародышем, который частично плавится. Проводят кристаллизацию вытяжкой. В конце вытяжки получают монокристаллический стержень. После этого оболочку отбивают; стержни разрезают по необходимым размерам и подвергают контролю для проверки первичных и вторичных ориентаций полученных зародышей. Эти зародыши можно использовать в качестве затравок для изготовления монокристаллических деталей, например, направляющих сопловых аппаратов.

Это специальное изготовление представляет собой дополнительную фазу в процессе изготовления монокристаллических деталей, который сам по себе уже является сложным.

Изобретение имеет своей задачей упростить изготовление зародышей, чтобы в целом снизить себестоимость получения монокристаллических деталей.

Согласно изобретению решения этой задачи достигают с помощью способа изготовления, по меньшей мере, одного монокристаллического зародыша, пригодного для использования в качестве затравки при изготовлении монокристаллического направляющего соплового аппарата высокого давления турбомашины с, по меньшей мере, одной лопаткой между двумя площадками, путем литья металла. Этот способ отличается тем, что:

выполняют восковую модель, содержащую первый элемент, образующий модель направляющего соплового аппарата, второй элемент, образующий модель затравки, содержащий плоский срез локализации кристаллических ориентаций, и, по меньшей мере, один третий элемент, включающий в себя модель исходного зародыша с плоским срезом локализации кристаллических ориентаций;

формируют керамическую оболочковую литейную форму на основе упомянутой восковой модели и вводят затравку, содержащую упомянутый плоский срез локализации кристаллических ориентаций, в литейную форму;

заливают в литейную форму металл и осуществляют направленную кристаллизацию металла в литейной форме на основе затравки таким образом, чтобы полученный исходный зародыш имел такую же кристаллографическую структуру, что и деталь, и отделяют полученный исходный зародыш от детали для последующего использования в качестве затравки.

Изобретение позволяет также изготавливать зародыши из модельного комплекса, с помощью которого изготавливают одну или несколько монокристаллических деталей, которые при серийном изготовлении требуют соблюдения первичной и вторичной ориентаций. Таким образом, больше нет необходимости в изготовлении зародышей отдельно при помощи специальной оболочковой литейной формы. Количество зародышей, полученных из такой детали, может составлять, например, два в случае изготовления монокристаллического направляющего соплового аппарата. Поскольку направляющие сопловые аппараты производятся серийно, то легко получить количество зародышей, достаточное для изготовления других направляющих сопловых аппаратов. Это позволяет существенно снизить себестоимость.

Предпочтительно, в случае модели, содержащей, по меньшей мере, один элемент для подвода разливаемого металла, модель исходного зародыша включают в упомянутый элемент для подвода разливаемого металла, образующий упомянутый третий элемент.

Таким образом, способ позволяет осуществлять рентгеновский кристаллографический контроль детали на исходном зародыше. Одновременно с контролем кристаллографической ориентации исходного зародыша могут параллельно осуществляться операции по окончательной обработке монокристаллической детали. Таким образом, получают выигрыш в продолжительности цикла изготовления детали. Кроме того, используя один или несколько подводов разливаемого металла в качестве исходных зародышей, можно осуществлять контроль за кристаллографическими ориентациями монокристаллической детали просто за счет контроля исходного зародыша, получаемого в подводе разливаемого металла.

Изобретение применимо, в частности, к модели, содержащей элемент, образующий подвод-вкладыш между элементом, образующим затравку, и первым элементом, образующим модель детали.

Согласно одному признаку изобретения деталь ориентируют таким образом, чтобы лопатки были направлены вдоль вторичной оси кристаллизации, а площадки - вдоль первичной оси кристаллизации. В частности, модель содержит два элемента, образующих подводы разливаемого расплава металла, каждый из которых содержит элемент, образующий исходный зародыш.

Согласно первому варианту реализации модель выполняют путем моноблочного введения в восковую форму, снабженную всеми упомянутыми элементами.

Согласно другому варианту реализации модель выполняют путем введения в восковую форму, снабженную первым и вторым элементами, а третий элемент, образующий исходный зародыш, выполняют отдельно, а затем соединяют с моделью. В частности, в этом случае средство разметки предусматривают между третьим элементом и моделью.

В частности, средство разметки представляет собой соединение типа шип-паз между моделью и элементом, образующим модель исходного зародыша.

В целом изобретение характеризуется следующими преимуществами:

снижение себестоимости получения исходных зародышей, которые впоследствии используют в качестве затравок;

контроль за кристаллической ориентацией деталей осуществляют путем простого контроля за кристаллической ориентацией исходного зародыша. Таким образом, становится возможным завершать выполнение деталей параллельно с контролем исходных зародышей. Это позволяет сократить цикл изготовления детали и, следовательно, снизить ее себестоимость.

Краткое описание чертежей:

Фиг.1 - представляет собой вид в перспективе сборки согласно уровню техники, предназначенной для получения монокристаллических зародышей на основе стержня.

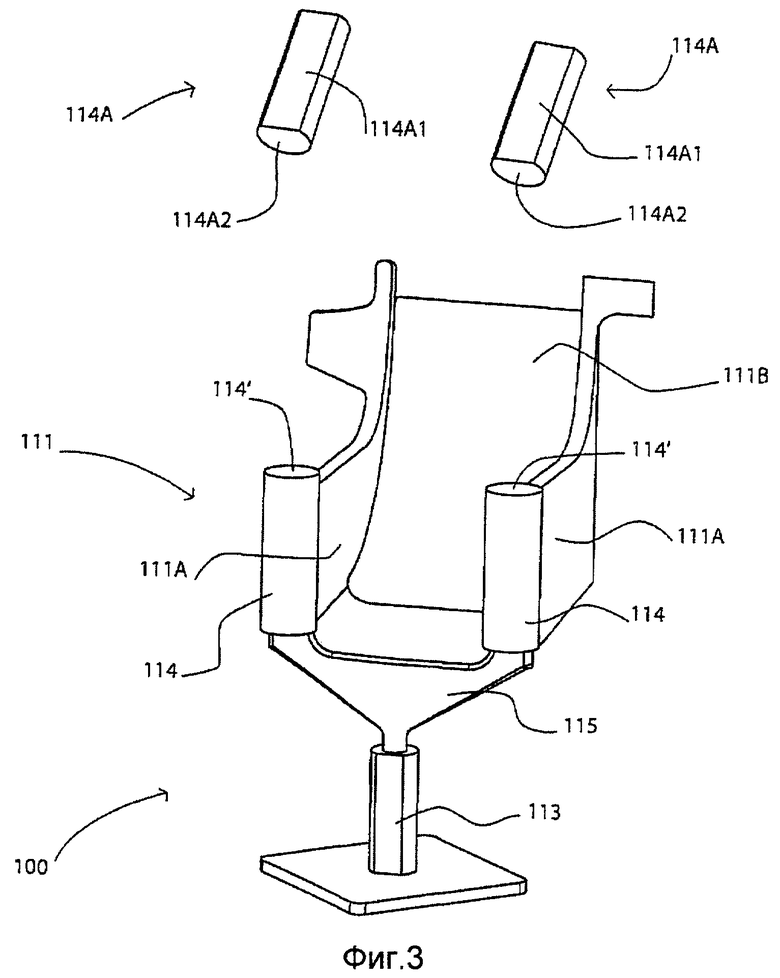

Фиг.2 - представляет собой восковую модель монокристаллического направляющего соплового аппарата согласно изобретению с двумя элементами модели, образующими исходные зародыши, перед созданием оболочковой литейной формы на основе этой модели.

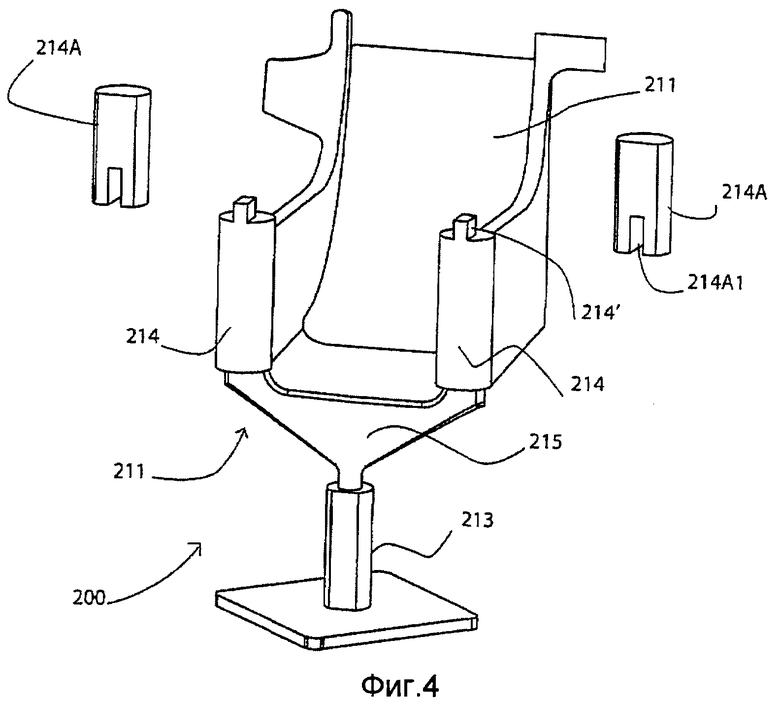

Фиг.3 - представляет собой восковую модель монокристаллического направляющего соплового аппарата согласно варианту изобретения, в котором исходные зародыши устанавливают на направляющем сопловом аппарате путем приклеивания.

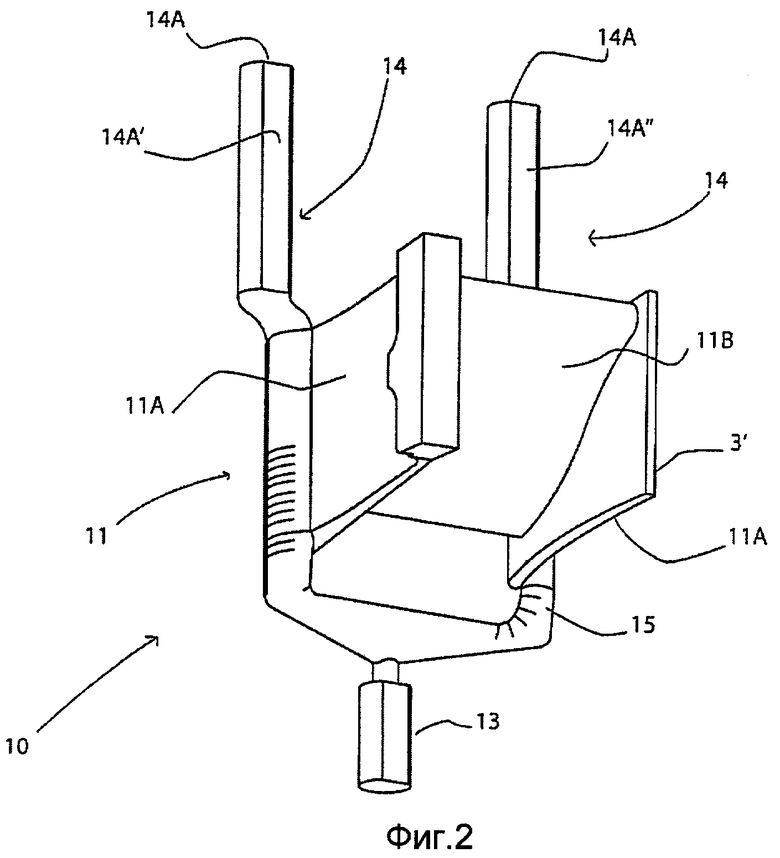

Фиг.4 - представляет собой восковую модель монокристаллического направляющего соплового аппарата согласно другому варианту изобретения, в котором исходные зародыши устанавливают на направляющем сопловом аппарате путем приклеивания с разметкой при помощи соединения шип-паз.

Подробное описание

Среди монокристаллических деталей, геометрическая форма которых требует поперечной ориентации по отношению к оси кристаллизации и/или требует соблюдения двух кристаллических ориентаций, в качестве характерного примера можно указать направляющие сопловые аппараты высокого давления (DHP). Их изготавливают способом литья по выплавляемым восковым моделям с использованием затравок в основании модельного комплекса. Изобретением предлагается использовать примыкающие к продукту искусственные элементы, иначе называемые исходными зародышами, которые, в свою очередь, станут монокристаллическими затравками.

Далее следует описание способа по изобретению, применяемого при изготовлении направляющего соплового аппарата высокого давления (DHP).

Со ссылкой на фиг.2 раскрыт вариант изготовления исходных зародышей путем моноблочного введения воска.

Первый этап изготовления исходных зародышей одновременно с направляющими сопловыми аппаратами высокого давления (DHP) состоит в моноблочном введении воска в металлическую форму модели 10, содержащей следующий набор элементов:

первый элемент 11, образующий деталь, в данном случае DHP. На этой детали DHP различают две площадки 11А, между которыми находится лопатка 11В;

второй элемент 13, соответствующий затравке. На этом элементе выполнен плоский срез 13А, при помощи которого впоследствии осуществляют разметку затравки по отношению к полости, соответствующей детали;

два третьих элемента 14, которые образуют подводы разливаемого расплава металла;

четвертый элемент 15, который образует подвод-вкладыш между затравкой и деталью.

На этой моноблочной модели 10 видно, что модель детали 11 расположена таким образом, что площадки 11А расположены вертикально вдоль первичной оси <001>, которая является осью затравки. Сама затравка имеет цилиндрическую форму, главная ось которой является первичной осью кристаллизации. Таким образом, лопатка 11В направлена вдоль поперечной кристаллографической оси <010> или <100>.

Два третьих элемента 14 выполнены с возможностью выделения в них двух исходных зародышей 14А такой же формы, что и затравка. Они имеют цилиндрическую форму с плоским срезом 14А'.

После кристаллизации металла, окончательной обработки и контроля исходные зародыши, в свою очередь, могут быть использованы в качестве затравки. После получения нескольких моноблочных восковых моделей эти разные модели собирают вместе для получения модельного комплекса, содержащего, в частности, подводы разливаемого металла и стакан, в который разливают металл во время литья.

Вокруг восковой модели 10 известным образом выполняют керамическую оболочку при помощи чередующихся операций погружения в керамический шликер с последующим нанесением слоев песка путем погружения в псевдоожиженный слой или путем припыливания сверху. После каждого погружения и нанесения слоя керамического песка осуществляют межслойную сушку. Эту последовательность операций повторяют множество раз до тех пор, пока не получат требуемую толщину керамики для оболочковой литейной формы. Когда толщина керамики вокруг восковой модели оказывается достаточной, производят окончательную сушку полученной таким образом оболочки.

После этого воск 10 удаляют из оболочковой литейной формы и производят ее обжиг этой литейной формы. Литейная форма готова для разливки сплава.

Оболочковую литейную форму помещают в камеру традиционной печи для направленной кристаллизации. Затравку вводят в цилиндрическое гнездо, предусмотренное для этой цели в основании керамической оболочки и дающее элемент 13 модели 10.

После разливки сплав приходит в контакт с зародышем, который частично плавится. Кристаллизацию осуществляют вытяжкой или при помощи любой другой известной технологии. В конце кристаллизации в оболочковой литейной форме получают деталь DHP и монокристаллические исходные зародыши. После этого оболочку отбивают и стержень обрезают по требуемым размерам и подвергают контролю, с тем чтобы проверить первичную и вторичную ориентации полученных зародышей.

Считается, что кристаллографическая ориентация исходных зародышей соответствует детали DHP. Поэтому можно отказаться от контроля кристаллической ориентации DHP. После этого зародыши можно использовать в качестве затравок для изготовления монокристаллических деталей, например, направляющих сопловых аппаратов. Операции окончательной обработки - отрезание затравки, подводов-вкладышей, шлифование, пескоструйную обработку - производят параллельно с рентгеновским кристаллографическим контролем зародыша, что позволяет получить выигрыш продолжительности общего изготовления детали DHP.

Согласно одному варианту исходные зародыши можно получать без необходимости в моноблочном введении воска.

Этот второй путь, используемый для изготовления зародышей без введения моноблочной восковой модели, показан на фиг.3 и 4, где ссылочные позиции, соответствующие фиг.2, увеличены на 100.

Показан второй элемент 113, образующий затравку, четвертый элемент 115, образующий подвод-вкладыш, модель DHP 111 с площадками 111А и лопаткой 111В и третий элемент 114 для подводов разливаемого металла. Эти элементы 114 вводят моноблочно с площадками 111А. Элементы 114А, образующие исходные зародыши, изготавливают отдельно в литейных формах и устанавливают на инструмент позиционирования, при помощи которого эти элементы собирают вместе. Каждый элемент 114А, образующий исходный зародыш, позиционируют относительно детали, в данном случае DHP, с разметкой во вращении, что позволяет сориентировать плоский срез 114А1 и, следовательно, соблюсти первичную и вторичную кристаллические ориентации исходного зародыша. Нижнюю сторону 114А2 восковой модели исходного зародыша приклеивают к верхней стороне 114' восковой модели участка, образующего подвод разливаемого металла к площадке 111А детали.

Рабочий вариант способа разметки показан на фиг.4, где ссылочные позиции, соответствующие фиг.3, увеличены на 100. Восковую модель исходного зародыша 214А снабжают разметкой на восковой модели 211 и, в частности, на участке подвода 214 разливаемого металла детали 200, при помощи соединения типа шип-паз. В восковой модели исходного зародыша 214А выполняют паз 214А1, а в восковой модели детали 200 выполняют шип 214'.

После соединения конечная восковая модель содержит те же элементы, что и моноблочная модель, показанная на фиг.2.

В этих двух вариантах последующие этапы способа идентичны этапам первого решения, предназначенного для получения исходных зародышей при помощи моноблочной восковой модели.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ И ПРИ УПРАВЛЯЕМОМ ОХЛАЖДЕНИИ | 2014 |

|

RU2652526C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2009 |

|

RU2400326C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК С НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2009 |

|

RU2490088C2 |

| Устройство для получения отливок турбинных сопловых лопаток с направленной и монокристаллической структурой | 2021 |

|

RU2756073C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ТУРБИННОЙ ЛОПАТКИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2013 |

|

RU2532621C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКОЙ ОТЛИВКИ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ЗАДАННЫМИ АКСИАЛЬНОЙ И АЗИМУТАЛЬНОЙ ОРИЕНТАЦИЕЙ СПЛАВА | 2007 |

|

RU2329120C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ НИКЕЛЕВЫХ ЖАРОПРОЧНЫХ СПЛАВОВ С ЗАДАННОЙ КРИСТАЛЛОГРАФИЧЕСКОЙ ОРИЕНТАЦИЕЙ | 2012 |

|

RU2492025C1 |

| МОНОКРИСТАЛЛИЧЕСКАЯ ТУРБИННАЯ ЛОПАТКА, МОДУЛЬ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2008 |

|

RU2498082C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2007 |

|

RU2353471C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2002 |

|

RU2225278C2 |

Изобретение относится к области изготовления деталей, имеющих направленную кристаллографическую ориентацию. Способ изготовления, по меньшей мере, одного монокристаллического зародыша, пригодного для использования в качестве затравки при изготовлении монокристаллического направляющего соплового аппарата высокого давления турбомашины с, по меньшей мере, одной лопаткой между двумя площадками путем литья металла заключается в том, что выполняют восковую модель 10, содержащую первый элемент 11, образующий модель направляющего соплового аппарата, второй элемент 13, образующий модель затравки, содержащей плоский срез локализации кристаллических ориентации, и, по меньшей мере, один третий элемент 14, включающий в себя модель 14А исходного зародыша с плоским срезом локализации кристаллических ориентации; формируют керамическую оболочковую литейную форму на основе упомянутой восковой модели 10 и вводят затравку, содержащую упомянутый плоский срез локализации кристаллических ориентации, в литейную форму; заливают в литейную форму металл и осуществляют направленную кристаллизацию металла в литейной форме на основе затравки таким образом, чтобы полученный исходный зародыш имел такую же кристаллографическую структуру, что и деталь; и полученный исходный зародыш отделяют от детали для последующего использования в качестве затравки. Изобретение позволяет упростить изготовление зародышей, что позволяет сократить цикл изготовления деталей и обеспечивает существенное снижение их себестоимости. 8 з.п. ф-лы, 4 ил.

1. Способ изготовления, по меньшей мере, одного монокристаллического зародыша, пригодного для использования в качестве затравки при изготовлении монокристаллического направляющего соплового аппарата высокого давления турбомашины с, по меньшей мере, одной лопаткой между двумя площадками путем литья металла, отличающийся тем, что:

выполняют восковую модель (10; 100; 200), содержащую

первый элемент (11; 111; 211), образующий модель направляющего соплового аппарата,

второй элемент (13; 113; 213), образующий модель затравки, содержащей плоский срез локализации кристаллических ориентаций, и, по меньшей мере,

один третий элемент (14; 114; 214), включающий в себя модель (14А; 114А; 214А) исходного зародыша с плоским срезом локализации кристаллических ориентаций;

формируют керамическую оболочковую литейную форму на основе упомянутой восковой модели (10; 100; 200) и вводят затравку, содержащую упомянутый плоский срез локализации кристаллических ориентаций, в литейную форму;

заливают в литейную форму металл; и

осуществляют направленную кристаллизацию металла в литейной форме на основе затравки таким образом, чтобы полученный исходный зародыш имел такую же кристаллографическую структуру, что и деталь; и

отделяют полученный исходный зародыш от детали для последующего использования в качестве затравки.

2. Способ по п.1, в котором восковая модель (10; 100; 200) содержит четвертый элемент (15; 115; 215), образующий подвод-вкладыш между вторым элементом (13; 113; 213) и первым элементом (11; 111; 211).

3. Способ по предыдущему пункту, согласно которому деталь ориентируют таким образом, чтобы лопатки располагались вдоль вторичной оси, а площадки - вдоль первичной оси.

4. Способ по предыдущему пункту, согласно которому модель содержит два третьих элемента (14; 114; 214), образующих подводы разливаемого расплава металла, каждый из которых содержит элемент, образующий модель исходного зародыша (14А; 114А; 214А).

5. Способ по любому из предыдущих пунктов, согласно которому восковую модель (10) выполняют путем введения воска в форму, снабженную всеми упомянутыми элементами.

6. Способ по п.1, согласно которому модель (100) выполняют путем введения воска в форму, содержащую первый (111) и второй (113) элементы, а третий элемент (114), содержащий модель исходного зародыша (114А; 214А), выполняют отдельно, а затем соединяют с моделью (100; 200).

7. Способ по предыдущему пункту, согласно которому между третьим элементом (114, 214) и моделью (100; 200) предусматривают средство разметки.

8. Способ по предыдущему пункту, согласно которому средство разметки выполняют в виде соединения (214'-214А1) типа шип-паз между моделью (200) и третьим элементом (214), образующим модель исходного зародыша.

9. Способ по п.1, согласно которому рентгеновский кристаллографический контроль детали осуществляют на исходном зародыше.

| Способ лечения компрессионного перелома позвоночника | 2019 |

|

RU2724857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТА СОПЛОВОГО АППАРАТА ТУРБИНЫ И СОПЛОВОГО АППАРАТА ТУРБИНЫ | 2004 |

|

RU2265496C1 |

| Устройство для изготовления М-образных проволочных деталей для радиоламп | 1950 |

|

SU87379A1 |

| US 4714101 A, 22.12.1987. | |||

Авторы

Даты

2011-06-27—Публикация

2007-08-29—Подача