Область техники, к которой относится изобретение

Настоящее изобретение касается области металлических деталей, таких как лопатки турбомашин, получаемых литьем металла в оболочковую литейную форму, и способа изготовления этих деталей столбчатого или монокристаллического типа направленной кристаллизацией.

Уровень техники

Способ изготовления металлических деталей литьем по выплавляемым моделям включает последовательность представленных ниже этапов. Модели изготавливаемых деталей вначале выполняют из воска или из другого предварительного материала. В необходимом случае модели собирают кустом вокруг центрального ствола, также выполненного из воска. Далее формуют оболочковую литейную форму из керамического материала на собранных таким образом моделях путем последовательных пропиток в композиции литейной керамической массы, содержащей взвешенные в жидкости частицы керамического материала, перемежающиеся с рассыпанным формовочным песком. Далее удаляют восковую модель, укрепляя при этом путем нагрева отформованную таким образом оболочковую литейную форму. Следующий этап заключается в заливке металлического сплава, в частности, никелевого жаропрочного сплава, в оболочковую литейную форму, затем охлаждении полученных деталей с направлением их кристаллизации в соответствии с желаемой кристаллической структурой. После кристаллизации оболочковую литейную форму удаляют разбиванием для освобождения деталей. Наконец, осуществляют этапы финишной обработки для удаления излишков материала.

Этап охлаждения и кристаллизации является, таким образом, контролируемым. При кристаллизации металлического сплава, переходящего из жидкой фазы в твердую фазу, направленная кристаллизация заключается в обеспечении постепенного роста «зародышей» в ванне расплавленного металла в заданном направлении при исключении появления новых зародышей путем контроля теплового градиента и скорости кристаллизации. Направленная кристаллизация может быть столбчатой или монокристаллической. Столбчатая направленная кристаллизация заключается в ориентировании всех границ зерен в одном и том же направлении, чтобы они не способствовали распространению трещин. Монокристаллическая направленная кристаллизация состоит в полном подавлении границ зерен.

Столбчатую или монокристаллическую направленную кристаллизацию осуществляют известным образом путем помещения оболочковой литейной формы, открытой в ее нижней части, на охлаждаемый под и затем введения всего комплекта в нагретое оборудование, способное выдерживать керамическую литейную форму при температуре, превышающей ликвидус отливаемого сплава. После осуществления литья металл, расположенный в отверстиях, выполненных внизу оболочковой литейной формы, практически мгновенно затвердевает при контакте с охлаждаемым подом и кристаллизуется на ограниченной высоте порядка одного сантиметра, на которой он имеет равноосную зеренную структуру, то есть его кристаллизация на этой ограниченной высоте происходит естественным образом без какого-либо преимущественного направления. Над этой ограниченной высотой металл остается в жидком состоянии вследствие внешнего принудительного нагрева. Под перемещают вниз с контролируемой скоростью, извлекая керамическую литейную форму из нагревательного устройства и постепенно охлаждая металл, который продолжает затвердевать от нижней части литейной формы к ее верхней части.

Столбчатую направленную кристаллизацию получают поддержанием градиента температуры, соответствующего величине и направлению в зоне изменения жидкой в твердую фазу в процессе перемещения пода. Это позволяет исключить переохлаждение, вызывающее образование новых зародышей перед фронтом кристаллизации. Таким образом, единственные зародыши, которые обеспечивают рост зерен, - это те, которые предварительно существуют в равноосной зоне, затвердевшей при контакте с охлаждаемым подом. Полученная таким образом столбчатая структура состоит из совокупности узких удлиненных зерен.

Монокристаллическая направленная кристаллизация дополнительно включает введение между отливаемой деталью и охлаждаемым подом либо перегородки или селектора зерен, либо монокристаллической затравки, при этом контролируют тепловой градиент и скорость кристаллизации таким образом, чтобы не создавать новых зародышей перед фронтом кристаллизации. В результате после охлаждения получают монокристаллическую литую деталь.

Такая техника направленной кристаллизации, будь она столбчатого или монокристаллического типа, часто используется для изготовления литых деталей и, в частности, лопаток турбомашин, когда литым деталям желательно придать особые механические и физические свойства. Это, в частности, имеет место в случае, когда литыми деталями являются лопатки турбомашины.

Более того, известным образом при осуществлении способа литья по выплавляемым моделям с направленной кристаллизацией или без нее используют прибыли для устранения дефектов пористости в концевых зонах изготавливаемых деталей. На практике в процессе изготовления восковых моделей предусматривают избыточные объемы, размещаемые напротив зон деталей, могущих иметь дефекты пористости после кристаллизации. В процессе изготовления оболочковой литейной формы эти избыточные объемы преобразуются в дополнительные объемы внутри оболочковой литейной формы и заполняются расплавленным металлом при литье так же, как и другие части оболочковой литейной формы. Прибыли представляют собой запасы затвердевшего металла, которые заполняют дополнительные объемы в оболочковой литейной форме. Дефекты пористости, когда они появляются, перемещаются в прибыли, а не находятся в самих изготовленных деталях. Затем, после кристаллизации и охлаждения металла, прибыли удаляют в процессе окончательной обработки деталей, например, механической обработкой, резкой или шлифованием.

Также известен описанный в патенте FR 2724857 на имя заявителя способ изготовления монокристаллических лопаток, таких как сопловые лопатки турбины, образованные по меньшей мере одним пером между двумя полками, поперечными относительно образующих пера. В соответствии с этим способом литейную форму заливают расплавленным металлом сверху. Осуществляют направленную кристаллизацию, фронт которой вертикально продвигается снизу вверх, выбирают монокристаллическое зерно с помощью расположенного в нижней части литейной формы устройства выбора, на выходе которого имеется единое зерно заданной ориентации и совпадающего с вертикалью направления.

Настоящее изобретение относится к изготовлению деталей с по меньшей мере одной полостью, восковая модель которых отлита вокруг керамического стержня. Этот стержень в процессе литья металла сохраняет внутри детали объем, соответствующий желаемой полости. У лопатки турбомашины таким образом выполняют полости для прохождения по ним охлаждающей текучей среды.

Керамические стержни для лопаток турбомашины содержат, в соответствии с известным способом изготовления, два удерживающих знака, или ножки, по одному(ой) с каждого продольного конца стержня. Модели готовят таким образом, что закрепление или замыкание керамического стержня задано на уровне зоны основания стержня в верхней части литейной формы. Дело в том, что в соответствии с этой технологией стержень и восковая модель установлены основанием вверх и вершиной вниз. Таким образом, после операций отливки керамики изготовленная керамическая оболочковая литейная форма блокирует стержень в этой зоне. В процессе заливки расплавленный металл заполняет полость, освобожденную от воска, который был предварительно удален. Расплавленный металл занимает пространство между стержнем и стенкой оболочковой литейной формы. Затем осуществляют кристаллизацию путем вытягивания вниз пода печи, на котором расположена оболочковая литейная форма, причем кристаллизация продвигается от затравки, в которой затвердевает несколько металлических зерен, а затем последовательно в вершине лопатки, пере и хвостовике. Затвердевая, металл создает второе защемление стержня на уровне концевого знака в той части, где начинается кристаллизация. Стержень, таким образом, удерживается своими двумя концами и нагружен на сжатие. Отсюда следует деформация стержня выпучиванием вследствие продольного изгиба. Стержень больше не соответствует своему теоретическому положению и в детали могут появиться дефекты: толщины металлических стенок могут не соблюдаться, либо стержень под действием напряжений двух жестких креплений на двух его концах прорвет металлическую стенку лопатки вследствие продольного изгиба. В этих двух случаях деталь должна быть отбракована.

Кроме того, положение жесткого крепления вначале кристаллизации имеет тот недостаток, что может исказить фронт кристаллизации, с риском возникновения паразитных зерен или дезориентации. Кроме того, в случае монокристалла существует риск неверного срастания растущих фронтов с обеих сторон зоны жесткого крепления.

Сущность изобретения

Объектом изобретения является способ изготовления детали, который устраняет представленные выше проблемы.

В соответствии с изобретением способ изготовления литьем по выплавляемым моделям металлической детали из никелевого сплава столбчатой или микрокристаллической структуры с по меньшей мере одной полостью удлиненной формы, включающий следующие этапы:

изготовление восковой модели детали с керамическим стержнем, соответствующим упомянутой полости и содержащим первый удерживающий знак на одном его продольном конце и второй удерживающий знак на противоположном конце,

изготовление оболочковой литейной формы вокруг модели, при этом литейная форма содержит основание, а первый знак стержня находится со стороны основания,

размещение литейной формы в печи, при этом основание расположено на поде печи,

заливание расплавленного сплава в оболочковую литейную форму,

направленную кристаллизацию залитого металла путем постепенного охлаждения от пода в направлении распространения,

отличается тем, что стержень закрепляют в оболочковой литейной форме с помощью средства замыкания между первым знаком стержня и стенкой литейной формы, при этом второй знак стержня удерживают в литейной форме с помощью средства крепления со скольжением по стенке литейной формы.

Решение по изобретению позволяет исключить деформацию стержня в процессе развития направленной кристаллизации, так как стержень не удерживается с замыканием на обоих своих концах. А значит, он не работает на сжатие вследствие напряжений, которые возникают из разности в коэффициентах расширения между литейной формой и стержнем. Таким образом, больше нет риска возникновения паразитных зерен или дефектов срастания основного зерна.

Решение по изобретению гарантирует также положение стержня в ходе всей фазы изготовления детали: от восковой модели до литья и кристаллизации детали.

Предпочтительно, средство замыкания содержит штырь, предпочтительно из огнеупорной керамики, например глинозема, проходящий через первый знак и стенку литейной формы. Предпочтительно, керамический штырь имеет малый диаметр порядка миллиметра. Штырь проходит через восковую модель и стержень, в которых предварительно было просверлено отверстие диаметром, несколько превышающим диаметр штыря, для исключения напряжений, которые могли бы возникнуть на этом уровне.

В соответствии с другим признаком средство скользящего крепления образовано пространством, выполненным между знаком и стенкой литейной формы, причем это пространство получено с помощью пленки лака расширения, нанесенной на поверхность знака при изготовлении модели. Этот лак затем удаляют при операции выплавления воска из литейной формы. Речь идет, например, о материале типа лака для ногтей, позволяющего получить толщины одного слоя в несколько сотых долей миллиметра. Лак, подходящий для такого нанесения, содержит растворители, смолу, нитроцеллюлозу и пластификаторы. Например, в способе по настоящему изобретению может быть использован такой лак, как «Тиксотропный базовый» под коммерческим названием «Лак для ногтей Peggy Sage toutes formules».

Эта пленка может быть расположена точно между вторым знаком и стенкой литейной формы. Она наносится перед формированием оболочковой литейной формы на те поверхности второго знака, которые параллельны направлению распространения охлаждения, то есть, в случае подвижного пода, параллельны направлению вытягивания подвижного пода. Эта пленка лака предпочтительно имеет малую толщину примерно от 3 до 5 сотых миллиметра. Она служит, с одной стороны, для исключения прилипания литейной формы к стержню в этой зоне и, с другой стороны, для создания после выплавления воска свободного пространства малой толщины, обеспечивающего продольное направление второго знака относительно литейной формы и исключение оказания литейной формой напряжения на стержень.

Те поверхности второго знака, которые не параллельны оси распространения кристаллизации, т.е. оси вытягивания, первоначально покрывают налетом воска для создания после выплавления воска пространства между упомянутыми поверхностями второго знака и стенкой литейной формы. Это пространство при заливке расплавленного металла препятствует контакту между стенкой оболочковой литейной формы и вторым знаком стержня и исключает напряжение стержня в этой зоне при кристаллизации. Обычно толщина этого воскового налета составляет около одного миллиметра для деталей, имеющих длину от 100 до 200 мм, т.е. примерно 1% от длины детали.

Способ позволяет изготовить одновременно несколько деталей. Модели упомянутых деталей в этом случае собраны в куст внутри оболочковой литейной формы.

Способ применим для изготовления по меньшей мере одной металлической детали со столбчатой структурой, при этом между литьевой формой и подом печи предусматривают средство зародышеобразования кристаллической структуры.

Способ применим для изготовления по меньшей мере одной детали с монокристаллической структурой, при этом между элементом зародышеобразования и литейной формой предусматривают селектор зерен.

Изобретение используется, в частности, для изготовления лопатки турбомашины, при этом первый знак является продолжением вершины пера лопатки, второй знак является продолжении хвостовика лопатки.

В способе предпочтительно используется печь, у которой под является вертикально подвижным между горячей зоной, где металл является расплавленным, и холодной зоной кристаллизации металла, причем сам под охлаждается.

Краткое описание чертежей

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

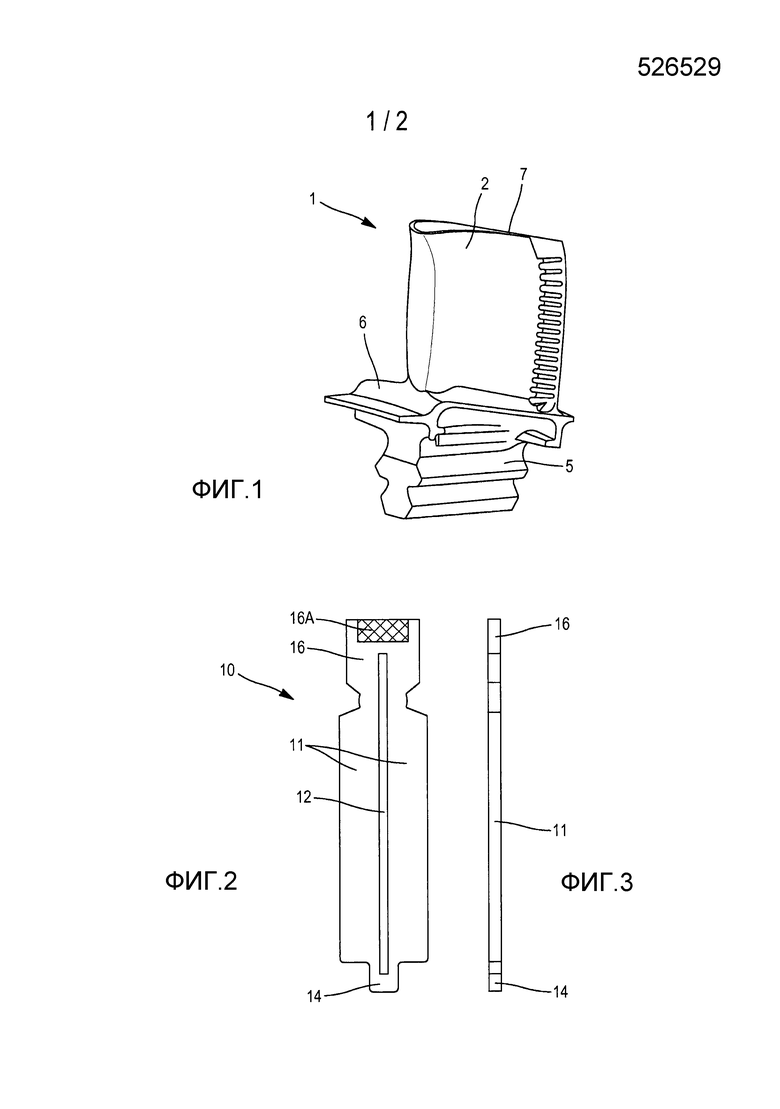

Фиг. 1 изображает лопатку турбомашины, которая может быть получена по предлагаемому способу;

Фиг. 2 схематично изображает керамический стержень для лопатки турбомашины;

Фиг. 3 изображает вид сбоку стержня по фиг. 2;

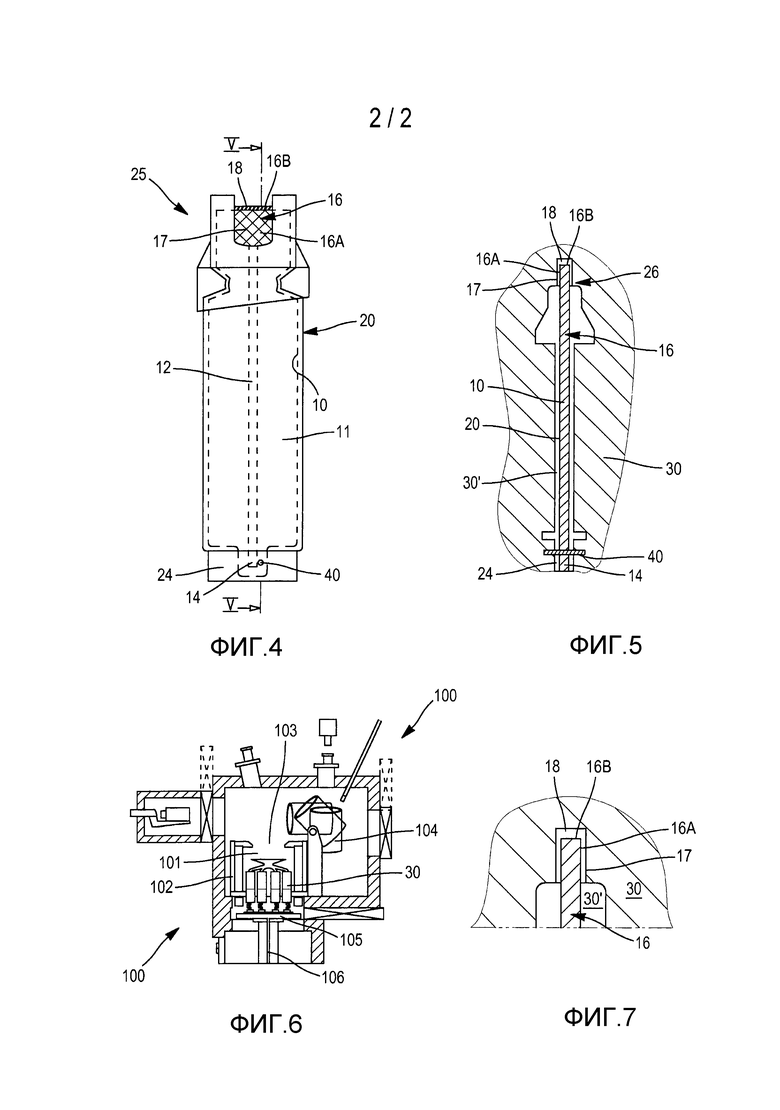

Фиг. 4 схематично изображает восковую модель со стержнем по фиг. 2;

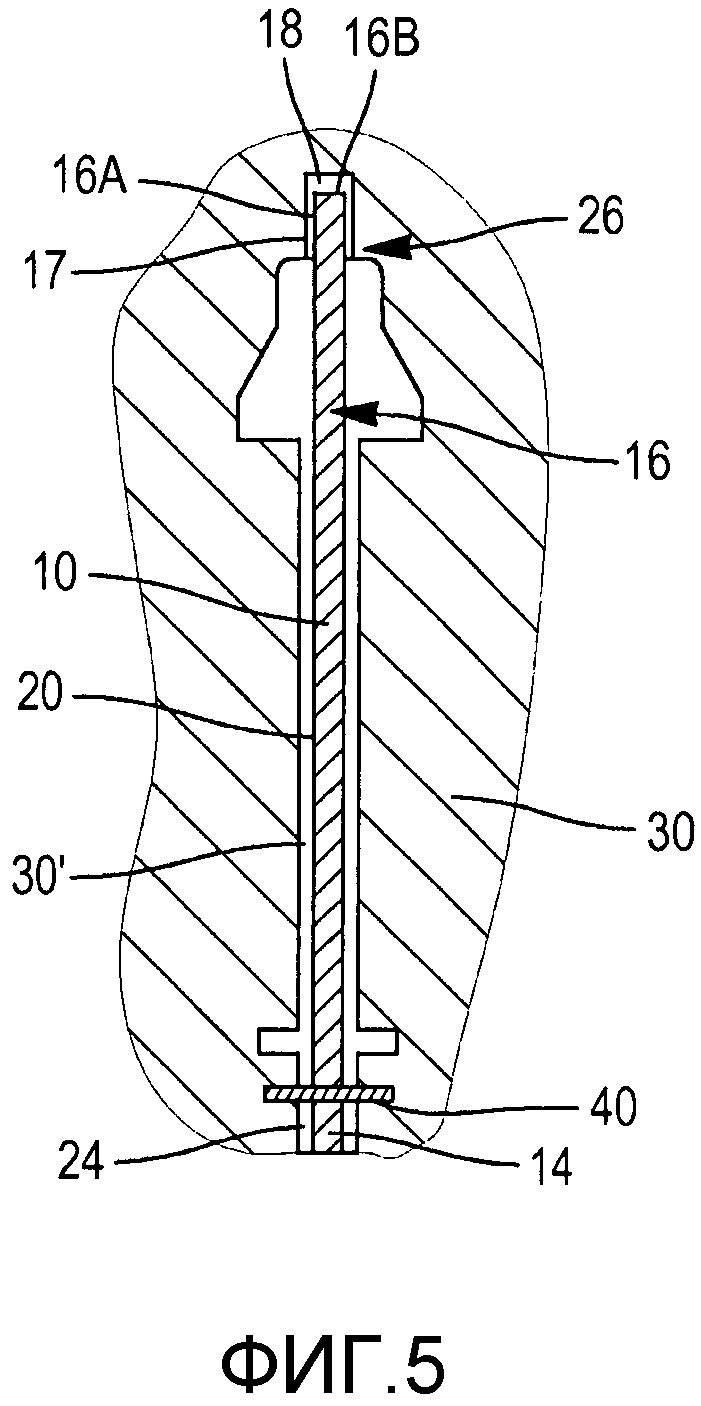

Фиг. 5 изображает оболочковую литейную форму на виде в продольном разрезе через стержень;

Фиг. 6 изображает пример печи, обеспечивающей возможность направленной кристаллизации металла, залитого в оболочковую литейную форму;

Фиг. 7 изображает в увеличенном масштабе верхний конец оболочковой литейной формы, изображенной на фиг. 5.

Описание варианта воплощения изобретения

Настоящее изобретение относится к способу изготовления металлических деталей из сплава на основе никеля, обеспечивающего благодаря направленной кристаллизации получение столбчатой кристаллической или монокристаллической структуры.

В частности, изобретение направлено на изготовление лопаток турбомашины, таких как изображенная на фиг. 1; лопатка 1 содержит перо 2, хвостовик 5 для ее крепления на диске турбины, и вершину 7, в необходимом случае с выступом. Вследствие рабочих температур турбомашины лопатки снабжены внутренним охлаждающим контуром, по которому проходит охлаждающая текучая среда, обычно - воздух. Полка 6 между хвостовиком и пером образует часть радиально внутренней стенки газового потока. Описанная здесь деталь является подвижной лопаткой, но изобретение применимо также к сопловому аппарату или любой другой детали с полостью.

Вследствие сложности охлаждающего контура внутри детали предпочтительно изготавливать ее литьем по выплавляемым моделям с керамическим стержнем для выполнения полостей охлаждающего контура.

Фиг. 2 и 3 схематично изображают стержень упрощенной формы из керамики, используемый для изготовления внутренних полостей лопатки турбомашины. Стержень 10 удлиненной формы содержит одно или несколько ответвлений 11, разделенных промежутками 12 для того, чтобы после заливки металла образовать перегородки между полостями; в представленном примере стержень содержит два ответвления 11, разделенных промежутком 12. На одном конце стержень продолжается знаком или ножкой 14, который(ая) служит для удерживания стержня при изготовлении детали, но который(ая) не обязательно соответствует части детали, как только последняя изготовлена. На противоположном конце стержень содержит второй знак 16, также предназначенный для удерживания стержня в ходе этапов изготовления. На фиг. 3 видно, что изображенный стержень является относительно тонким по сравнению с его длиной. Понятно, что чем более тонким является стержень по сравнению с его длиной, тем более чувствительным он будет к продольному изгибу.

Этот стержень размещают в литейной форме для изготовления восковой модели. Полость этой модели имеет форму получаемой детали. Путем введения воска в эту литейную форму получают модель детали. Знаки 14 и 16 служат для удерживания стержня в восковой модели. Фиг. 4 схематично изображает эту восковую модель 20 со стержнем 10 пунктирными линиями. Модель простирается на первом конце 24 в продолжение пера, закрывая знак 14, а на противоположном конце 26 она заходит в хвостовик. Отмечается, что часть 16А знака 16 не покрыта воском. Эта часть 16А содержит параллельные оси стержня поверхности и покрыта лаком, функция которого изложена ниже.

Несколько моделей обычно собирают кустом для одновременного изготовления нескольких деталей. Модели, например, размещаются в барабане вокруг центрального вертикального цилиндра и удерживаются за их концы. Нижняя часть установлена на элементе, предназначенном для обеспечения зародышеобразования кристаллической структуры. Следующий этап состоит в образовании оболочковой литейной формы вокруг одной или нескольких моделей. Для этого, как известно, весь комплект окунают в керамическую литейную массу для нанесения последовательными слоями частиц огнеупорной керамики. Далее литейную форму отверждают нагреванием и удаляют воск операцией выплавления воска.

На фиг. 5 в продольном разрезе схематично изображено размещение в соответствии с изобретением модели 20 между стержнем 10 и оболочковой литейной формой 30.

Первый знак 14 удерживается в литейной форме штырем 40 из огнеупорной керамики, который проходит сквозь знак и заходит в стенку литейной формы 30, внедряясь в нее. Штырь 40 был установлен перед изготовлением оболочковой литейной формы после того, как в модели было выполнено отверстие на уровне знака 14. Отверстие слегка превышает диаметр штыря, чтобы не создавать напряжений между штырем и знаком и чтобы штырь обеспечивал правильное размещение стержня в модели.

Второй знак 16, противоположный первому, вначале покрывают слоем лака 17 на части 16А стержня, которая не покрыт воском и которая после изготовления оболочковой литейной формы входит в непосредственный контакт с внутренней стенкой литейной формы. После выплавления воска из литейной формы, как видно на фиг. 5, этот слой исчезает, оставляя свободное пространство между знаком 16 стержня и стенкой оболочковой литейной формы. Позицией 17 обозначено это свободное пространство, освобожденное от слоя лака. Это пространство 17 имеет малую толщину, от 3 до 5 сотых миллиметра. Оно образует средство скользящего крепления второго знака 16 на стенке оболочковой литейной формы 30.

Кроме того, те поверхности - в данном случае горизонтальная поверхность 16В - которые не являются параллельными оси распространения кристаллизации, первоначально покрывают налетом воска 18. Этот налет воска после выплавления воска оставляет свободное пространство, обозначенное той же самой позицией 18, которое исключает вхождение знака 16 стержня в контакт со стенкой оболочковой литьевой формы при расширении стержня. Оно исключает также напряжение стержня. Обычно толщина этого налета воска составляет порядка миллиметра для деталей длиной от 100 до 200 мм, или примерно 1% от длины детали.

Не подвергаясь воздействию напряжений, стержень не склонен выгибаться, и первоначальные толщины стенок детали между стенкой литейной формы и стержнем сохраняются.

Фиг. 5 показывает в разрезе вдоль детали оболочковую литейную форму 30 и стержень 10 внутри литейной формы с ответвлениями 11 и знаками 14 и 16. Разрез стержня показан по линии VV на фиг. 4. Объем 30’ соответствует воску модели или, после отверждения оболочковой литейной формы, заполняемому металлом пространству между стенкой литейной формы и стержнем. Штырь 40 проходит через первый знак 14, причем он является достаточно длинным для того, чтобы зацепиться в стенках оболочковой литейной формы 30. Таким образом, стержень 10 позиционирован внутри оболочковой литейной формы 30.

После выплавления воска и отверждения, литейную форму размещают на поде печи, оборудованной для направленной кристаллизации. Такая печь 100 изображена на фиг. 6. Здесь видна камера 101, снабженная нагревательными элементами 102. Отверстие 103 для подачи расплавленного металла сообщается с литейным ковшом 104, который содержит плавку расплавленного металла и который, наклоняясь, заполняет оболочковую литейную форму 30, расположенную на поде 105 печи. Под выполнен вертикально подвижным, а именно по стрелке, и охлаждается циркуляцией воды в контуре 106 внутри его плиты. Литейная форма поддерживается своим основанием на охлаждаемом поде. Нижняя часть литейной формы открыта со стороны пода с помощью элемента зародышеобразования.

Способ изготовления, представленный в преамбуле заявки, включает заливание расплавленного металла из ковша 104 непосредственно в литейную форму 30, которая поддерживается при достаточной температуре для сохранения металла в расплавленном состоянии с помощью средств 102 нагрева камеры 101 и где он заполняет пустоты 30’ между стержнем 10 и стенкой литейной формы 30. Так как основание литейной формы находится в тепловом контакте с подом через элемент зародышеобразования, металл затвердевает, образуя кристаллическую структуру, которая распространяется вверх. Под 105 постоянно охлаждается и постепенно опускается из нагретой камеры. В случае монокристаллической структуры между зародышеобразованием и кристаллизацией размещают селектор зерен, что само по себе известно.

Значительные разбросы температур создают напряжения между различными зонами литейной формы с металлом. С помощью использования изобретения и штыря 40 стержень удерживается замыканием первого знака 14 только в нижней зоне начала кристаллизации. Как видно на фиг. 7, стержень свободен расширяться по-разному в направлении по его длине относительно оболочковой литейной формы 30, так как на противоположном первому знаку конце второй знак 16 направляется вдоль стенки литейной формы благодаря свободному пространству 17, оставленному слоем лака, удаленного при выплавлении воска из литейной формы.

Кроме того, поверхности второго знака 16, в данном случае - горизонтальная поверхность 16В, которые не параллельны оси распространения кристаллизации, благодаря свободному пространству 18, сформированному слоем воска, и не контактируют со стенкой оболочковой литейной формы. Таким образом, исключаются напряжения стержня. Обычно толщина этого пространства, соответствующая слою воска, составляет порядка миллиметра для деталей длиной от 100 до 200 мм, или примерно 1% длины детали. Не будучи напряженным, стержень не склонен выгибаться, и первоначальные толщины стенок детали между стенкой литейной формы и стержнем сохраняются.

После охлаждения металла литейную форму разбивают и извлекают детали, которые направляют в цех окончательной обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ЗАРОДЫШЕЙ ОДНОВРЕМЕННО С ЛИТЬЕМ МОНОКРИСТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2007 |

|

RU2422564C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК С НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2009 |

|

RU2490088C2 |

| СТЕРЖЕНЬ ДЛЯ ЛИТЬЯ АВИАЦИОННОЙ ДЕТАЛИ | 2019 |

|

RU2772561C2 |

| МОНОКРИСТАЛЛИЧЕСКАЯ ТУРБИННАЯ ЛОПАТКА, МОДУЛЬ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2008 |

|

RU2498082C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЛОПАТОЧНОГО ЭЛЕМЕНТА ДЛЯ АВИАЦИОННОЙ ТУРБОМАШИНЫ | 2019 |

|

RU2782767C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОЙ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ТУРБОМАШИНЫ | 2013 |

|

RU2659520C2 |

| СПОСОБ ПРОПИТКИ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ТУРБОМАШИН | 2013 |

|

RU2627070C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ | 2015 |

|

RU2686163C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ КЕРАМИЧЕСКИХ СЕРДЕЧНИКОВ ДЛЯ ЛОПАТОК ТУРБОМАШИН | 2005 |

|

RU2374031C2 |

| Способ изготовления форм для литья охлаждаемых лопаток турбин | 2023 |

|

RU2821536C1 |

Изобретение относится к изготовлению литьем по выплавляемым восковым моделям деталей из никелевого сплава со столбчатой или монокристаллической структурой. Способ включает изготовление восковой модели (20) с керамическим стержнем (10), который содержит на продольном конце первую удерживающую опору (14) и на противоположном конце вторую удерживающую опору (16), и изготовление оболочковой литейной формы (30) вокруг модели. Первая опора (14) стержня размещена со стороны основания литейной формы. Стержень (10) жестко соединен с оболочковой литейной формой средством зацепления (40) между первой опорой (14) и стенкой литейной формы (30). Вторая опора (16) стержня удерживается в литейной форме средством удержания (17), скользящим по стенке литейной формы Литейную форму основанием размещают в печи, заливают расплав никелевого сплава в литейную форму и осуществляют направленное затвердевание залитого металла путем постепенного охлаждения в направлении от пода печи. Обеспечивается устранение деформации стержня в процессе затвердевания и связанных с ней дефектов отливки. 2 н. и 12 з.п. ф-лы, 7 ил.

1. Способ изготовления литьем по выплавляемым моделям металлической детали из никелевого сплава со столбчатой или монокристаллической структурой с по меньшей мере одной полостью удлиненной формы, включающий:

изготовление восковой модели с керамическим стержнем, соответствующим упомянутой полости и содержащим первый удерживающий знак на одном его продольном конце и второй удерживающий знак на противоположном конце,

изготовление вокруг модели оболочковой литейной формы, содержащей основание, со стороны которого расположен первый знак стержня,

выплавление воска из оболочковой литейной формы,

заливку расплавленного сплава в оболочковую литейную форму,

направленную кристаллизацию залитого расплавленного сплава путем постепенного охлаждения в направлении от пода печи,

отличающийся тем, что на параллельные направлению охлаждения поверхности второго знака стержня наносят слой лака, удаляемого в процессе выплавления воска из оболочковой литейной формы и создающего свободное пространство для направления второго знака вдоль стенки оболочковой литейной формы, а не параллельную направлению охлаждения поверхность второго знака покрывают воском, создающим после его удаления в процессе выплавления воска из оболочковой литейной формы свободное пространство для предотвращения контакта второго знака со стенкой оболочковой литейной формы при расширении стержня, при этом стержень жестко прикрепляют к оболочковой литейной форме средством крепления между первым знаком и стенкой оболочковой литейной формы.

2. Способ по п. 1, в котором в качестве средства крепления используют штырь, проходящий через первый знак, и закрепляют его в стенке оболочковой литейной формы.

3. Способ по п. 2, в котором штырь выполняют из керамики.

4. Способ по любому из пп. 1-3, в котором для изготовления металлической детали со столбчатой структурой между оболочковой литейной формой и подом печи предусматривают элемент зародышеобразования кристаллической структуры.

5. Способ по любому из пп. 1-3, в котором для изготовления металлической детали с монокристаллической структурой используют селектор зерен между элементом зародышеобразования и оболочковой литейной формой.

6. Способ по любому из пп. 1-3, в котором деталью является лопатка турбомашины, при этом первый знак стержня является продолжением вершины пера лопатки, а второй знак является продолжением хвостовика лопатки.

7. Способ по любому из пп. 1-3, в котором под печи является вертикально подвижным между горячей зоной, где металл расплавлен, и холодной зоной кристаллизации металла, причем сам под охлаждают.

8. Способ изготовления литьем по выплавляемым моделям нескольких металлических деталей из никелевого сплава со столбчатой или монокристаллической структурой с по меньшей мере одной полостью удлиненной формы в каждой, включающий:

изготовление восковой модели с керамическим стержнем, соответствующим упомянутой полости и содержащим первый удерживающий знак на одном его продольном конце и второй удерживающий знак на противоположном конце,

изготовление вокруг модели оболочковой литейной формы, содержащей основание, со стороны которого расположен первый знак стержня,

выплавление воска из оболочковой литейной формы,

заливку расплавленного сплава в оболочковую литейную форму,

направленную кристаллизацию залитого расплавленного сплава путем постепенного охлаждения в направлении от пода печи,

отличающийся тем, что на параллельные направлению охлаждения поверхности второго знака стержня наносят слой лака, удаляемого в процессе выплавления воска из оболочковой литейной формы и создающего свободное пространство для направления второго знака вдоль стенки оболочковой литейной формы, а не параллельную направлению охлаждения поверхность второго знака покрывают воском, создающим после его удаления в процессе выплавления воска из оболочковой литейной формы свободное пространство для предотвращения контакта второго знака со стенкой оболочковой литейной формы при расширении стержня, при этом стержень жестко прикрепляют к оболочковой литейной форме средством крепления между первым знаком и стенкой оболочковой литейной формы,

при этом модели упомянутых деталей собраны в куст внутри оболочковой литейной формы.

9. Способ по п. 8, в котором в качестве средства крепления используют штырь, проходящий через первый знак, и закрепляют его в стенке оболочковой литейной формы.

10. Способ по п. 9, в котором штырь выполняют из керамики.

11. Способ по любому из пп. 8-10, в котором для изготовления нескольких металлических деталей со столбчатой структурой между оболочковой литейной формой и подом печи предусматривают элемент зародышеобразования кристаллической структуры.

12. Способ по любому из пп. 8-10, в котором для изготовления нескольких металлических деталей с монокристаллической структурой используют селектор зерен между элементом зародышеобразования и оболочковой литейной формой.

13. Способ по любому из пп. 8-10, в котором деталью является лопатка турбомашины, при этом первый знак является продолжением вершины пера лопатки, а второй знак является продолжением хвостовика лопатки.

14. Способ по любому из пп. 8-10, в котором под печи является вертикально подвижным между горячей зоной, в которой металл расплавлен, и холодной зоной кристаллизации металла, причем сам под охлаждают.

| Способ диагностики заболеваний вертлужной впадины | 1986 |

|

SU1377042A1 |

| Литейная форма по выплавляемым моделям | 1976 |

|

SU606676A1 |

| US 7562691 B2, 24.07.2009 | |||

| КЕРАМИЧЕСКАЯ ОБОЛОЧКОВАЯ ФОРМА | 0 |

|

SU295603A1 |

Авторы

Даты

2018-04-26—Публикация

2014-01-13—Подача