Настоящее изобретение касается полуавтоматического процесса привинчивания элементов крепления, состоящих как минимум из двух предварительно собранных частей, одна из которых представляет собой опорную деталь и/или деталь крепления, а другая часть содержит винт, предварительно вставленный в отверстие первой части.

Рассматриваемое изобретение применяется, в частности, но не исключительным образом для крепления теплоизоляционных панелей к их опорной конструкции посредством элементов крепления, включающих в себя полую втулку с внутренним диаметром, равным, как минимум, диаметру головки используемого винта, один из торцов которой снабжен ребордой удержания, круглой или прямоугольной формы, располагающейся в почти радиальном направлении, а другой конец, обычно заостренной формы, имеет внутреннее расточенное суженное отверстие, диаметр которого меньше головки указанного выше винта.

Известно, что в целях облегчения подобного процесса крепления указанных панелей и уменьшения времени выполнения операции крепления все чаще и чаще используются устройства для завинчивания, включающие в себя кассету, содержащую большое число элементов крепления указанного типа, распределительный механизм, позволяющий доставить один за другим элементы крепления в зону завинчивания, а также средства, обеспечивающие возможность завинчивания винта.

Так, в патенте FR No 99 09830 на имя RLB уже предлагалось устройство, обеспечивающее возможность привинчивания элементов крепления, в которые предварительно ввинчены винты разных размеров, причем кассета этого устройства снабжается элементами крепления, которые возможно предварительно уже установлены на специальной ленте. Как только элементы крепления вставлены в кассету, производится удаление указанной ленты путем ее вытягивания вдоль оси, перпендикулярной расположению элементов направления.

Более конкретно указанное устройство включает в себя кассету, состоящую из направляющего устройства, включающего в себя два профилированных и параллельных друг другу элемента, имеющих два расположенных друг напротив друга углубления в форме пазов, причем указанные углубления расположены таким образом, что позволяют ограничить собой пространство явно выраженной крестообразной формы, причем указанное пространство содержит две замкнутые ветви, в которые элементы крепления могут входить и направляться вдоль боковых кромок реборд, а также две другие открытые ветви, в которые могут входить винты, предварительно установленные в элементы крепления и/или во втулки.

В указанном устройстве распределительный механизм, предназначенный для поочередного освобождения элементов крепления, содержащихся в кассете, включает в себя вспомогательное зубчатое колесо, смонтированное с возможностью вращения вблизи устройства направления вокруг оси, расположенной параллельно винтам и/или втулкам элементов крепления, установленным внутри кассеты.

Указанное вспомогательное зубчатое колесо имеет полость, проницаемую в осевом направлении, дно которой имеет полуцилиндрическую коаксиальную форму, причем указанная полость выходит своей открытой стороной в сторону, противоположную дну последней, на уровне периферии зубчатого колеса. Размеры указанной полости подбираются таким образом, чтобы винт и/или втулка элемента крепления могли свободно в нее войти. Указанное зубчатое колесо приводится во вращение посредством зубчато-реечного привода, перемещение которого жестким образом зависит от перемещения завинчивающего устройства, причем вращение указанного колеса происходит с обеспечением возможности занятия им такого положения, при котором полость зубчатого колеса была бы ориентирована в сторону кассеты, с возможностью проникновения внутрь ее винта и/или втулки элемента крепления, содержащейся в кассете, а также с возможностью занятия зубчатым колесом такого положения, под углом в 180° относительно предыдущего, при котором полость зубчатого колеса была бы ориентированна своей открытой частью в сторону, противоположную месту нахождения кассеты, и позволяла бы извлечь указанный выше элемент крепления.

Указанное решение позволяет получить высокие результаты, но имеет, тем не менее, свои недостатки, заключающиеся в том, что в рассматриваемом случае может использоваться всего лишь один тип элементов крепления, а именно тот из них, который характеризуется наличием реборды с четко определенными размерами и формой, и применяется относительно сложный и, следовательно, дорогой механизм.

В целях устранения указанных недостатков заявителем предложено устройство, общая конструкция которого подобна той, которая описана выше, но в которой предусмотрено следующее.

В состав кассеты входят два боковых направляющих элемента, расположенных параллельно друг другу и отстоящих друг от друга на таком расстоянии, которое с одной стороны несколько превышает диаметр втулки, а с другой меньше ширины или диаметра реборды, а также центральный направляющий элемент, который располагается параллельно боковым направляющим элементам в плоскости, параллельной плоскости расположения указанных боковых направляющих элементов, причем отстоит от последних на расстояние, несколько превышающее максимальную толщину реборды.

Два боковых направляющих элемента простираются за пределы расположения распределительного механизма своими изогнутыми участками, предназначенными для приведения элементов крепления в точку, расположенную напротив скважины завинчивания, вдоль оси которой расположено параллельно указанной оси передвижное завинчивающее устройство.

В состав распределительного механизма входит золотник, свободно перемещающийся в плоскости, параллельной плоскости расположения боковых направляющих элементов вдоль оси, перпендикулярной этим последним, причем указанный золотник снабжен в своей верхней части вилкой, которая посажена на два боковых направляющих элемента, а в своей нижней части опорной деталью, расположенной напротив вилки, при этом разница в высотах расположения вилки и опорной детали равна как минимум сумме величин радиуса (или полуширины) реборды и радиуса наружной поверхности втулки. Указанный распределительный механизм приводится в действие таким образом, чтобы золотник последнего был способен занимать:

- первое положение, в котором вилка посажена на два боковых направляющих элемента с целью удержания своей втулкой элемента крепления, расположенного в нижней части стопки, содержащейся в кассете, в то время как опорная деталь оказывается своей боковой частью сдвинутой в сторону зазора между двумя боковыми направляющими элементами с целью освобождения пространства для прохода элемента крепления, который в этом случае оказывается заключенным между вилкой и элементом крепления,

- второе положение, в котором вилка оказывается сдвинутой своей боковой частью в сторону двух направляющих элементов с целью освобождения пространства для прохода элемента крепления, расположенного в нижней части стопки, в то время как опорная деталь занимает положение напротив зазора между двух направляющих элементов с целью удержания своей втулкой этого элемента крепления.

Перемещения золотника управляются перемещением завинчивающего/вывинчивающего устройства благодаря наличию устройства конверсии вертикального поступательного перемещения в горизонтальное поступательное перемещение.

Преимуществом указанного решения является возможность использовать различные типы элементов крепления и применять механизм менее дорогой в изготовлении и менее сложный по конструкции в сравнении с тем, который был описан выше.

Тем не менее, указанное решение обладает некоторым количеством недостатков, обусловленных, в частности, кинематической схемой устройства, используемого в распределительном механизме.

В самом деле, поступательное перемещение золотника распределительного механизма предполагает необходимость применения относительно сложных и крупногабаритных средств направления, представляющих собой дополнительные источники трения.

По этой причине усилия, необходимые для придания золотнику поступательного движения, относительно велики.

Кроме того, следует отметить, что механизм направляющих очень чувствителен к влиянию многочисленных факторов, которые могут присутствовать в той окружающей среде, в которой приходится работать рассматриваемому устройству, в частности это замечание относится к пыли, частицам различного происхождения, песку, влажности, атмосфере, насыщенной солями, и так далее.

В самом деле, все эти перечисленные факторы способны по своей природе усилить противодействие золотника двигателю, осуществляющему его поступательное перемещение, и могут даже привести к блокировке золотника внутри его направляющих.

Более конкретно рассматриваемое изобретение предназначено для устранения указанных недостатков и позволяет сделать это с помощью распределительного механизма, конструкция которого специально разработана таким образом, чтобы обеспечивалась возможность изменения ориентации элементов крепления путем поворота элемента крепления на j оборота вокруг его продольной оси с тем, чтобы обеспечить подачу элементов крепления к месту расположения скважины завинчивания в таком положении, которое бы соответствовало требуемой ориентации этих элементов.

Указанного результата в рассматриваемом изобретении удается достичь благодаря использованию в нем устройства вышеуказанного типа, в котором в состав распределительного механизма входит качающаяся конструкция, частично охватывающая нижний край кассеты и содержащая с одной стороны, в своей задней части, средства обеспечения качания на оси, которые взаимодействуют со вспомогательными средствами обеспечения качания на оси с целью обеспечения возможности вращения качающейся конструкции вокруг вертикальной оси, проходящей по срединной плоскости симметрии нижнего края кассеты, и содержащая с другой стороны, в своей передней части, два горизонтально ориентированных выступа, которые соответственно продолжают собой концы качающейся конструкции, причем указанные два выступа сдвинуты друг относительно друга по высоте и частично налезают друг на друга, благодаря чему удается установить границы наклонного, по отношению к вертикали, прохода втулки элементов крепления.

К преимуществу рассматриваемого изобретения следует отнести то, что качающаяся конструкция может состоять из одной детали, имеющей сечение в форме буквы C, основной элемент которой представляет собой заднюю часть рассматриваемой конструкции, а продолжением крыльев последней служат указанные выше выступы.

Указанная деталь может быть вырезана из металлического листа и затем согнута таким образом, чтобы она могла приобрести форму буквы С, крыльями которой служат указанные выше выступы.

Основной элемент указанной детали может быть согнут таким образом, чтобы последняя приобретала форму буквы U, продолжением центральных частей крыльев которой могут служить в свою очередь два язычка, снабженные соответственно двумя коаксиально расположенными отверстиями, через которые проходит в вертикальном направлении ось вращения, опорой которой служит опорная конструкция, жестко связанная с неподвижной конструкцией основного устройства.

Один из указанных выше язычков может быть оснащен, в той его части, которая расположена на стороне, противоположной по отношению к основному элементу, и за пределами оси вращения, приводными средствами, например третьим отверстием, которое взаимодействует с соответствующими приводными средствами (например, приводным пальцем), жестко связанными с приводным рычагом, расположенным таким образом, чтобы обеспечивалась возможность его привода посредством упора, жестко связанного с тележкой.

В предыдущих вышерассмотренных решениях скважина для завинчивания (PV) снабжена съемными средствами удержания, предназначенными для удержания в неподвижном состоянии реборд элементов крепления до тех пор, пока стержень для завинчивания завинчивающего устройства/вывинчивающего устройства не войдет внутрь втулки элемента крепления (которая оказывается в этом случае зафиксированной в неподвижном состоянии) и не войдет в контакт с головкой винта, причем указанные средства удержания убираются затем под действием давления, оказываемого завинчивающим стержнем в направлении сверху вниз на элемент крепления.

Направление перемещения реборд для крепления внутри направляющей скважины обеспечивается в рассматриваемом случае с помощью двух установленных почти вертикально пластин со слегка вогнутым профилем, расположенных параллельно друг другу. Одна из указанных двух пластин шарнирно закреплена в своей нижней части и подвергается со стороны упругих элементов воздействию усилия, подталкивающего ее в сторону второй пластины с целью занятия ею такого положения, в котором обе пластины отстояли бы друг от друга на минимальном предварительно заданном расстоянии.

Изобретение предназначено также для повышения прочности и улучшения условий направления элементов крепления внутри скважины для завинчивания и, кроме того, позволяет использовать элементы крепления, имеющие различную длину в осевом направлении.

С целью достижения указанных результатов рассматриваемое изобретение предлагает, таким образом, скважину для завинчивания, смонтированную с возможностью обеспечения ее перемещения методом скольжения вдоль вертикальных направляющих (которые параллельны оси перемещения тележки) из своего верхнего положения, расположенного на таком расстоянии от пола, которое превышает максимальную длину элементов крепления, в свое нижнее положение, расположенное на таком расстоянии от пола, величина которого будет ниже минимальной длины указанных выше элементов крепления, причем в рассматриваемом случае предусмотрены и средства возврата скважины для завинчивания в ее верхнее положение.

Следует также отметить, что скважина для завинчивания дополнительно оборудована в своей верхней части еще и съемными средствами удержания, предназначенными для временного удержания (коаксиально стержню завинчивающего устройства/вывинчивающего устройства) посредством своих реборд элементов крепления, поступающих из распределительного механизма.

В предлагаемом устройстве применяется также трубчатый элемент, через который коаксиально проходит стержень для завинчивания завинчивающего устройства/вывинчивающего устройства. Указанный трубчатый элемент жестко связан с корпусом завинчивающего устройства и/или тележки, на которой он установлен, и имеет в своей нижней части кольцевой упор, предназначенный для того, чтобы нести на верхней стороне реборд элементы крепления, находящиеся в средствах удержания в процессе установки указанных элементов по месту их применения.

Таким образом, благодаря наличию указанных устройств оператору для установки элемента крепления достаточно произвести маневр, вызывающий перемещение тележки в направлении сверху вниз. На первом этапе перемещение тележки приводит к освобождению элемента крепления, который захватывается средствами удержания скважины для завинчивания. На следующем этапе перемещения тележки нижний край направляющего стержня начинает проникать внутрь втулки элемента крепления и проникает до тех пор, пока его торец не войдет в дополнительное углубление, предусмотренное в головке винта. Упругий упор, которым оборудован нижний край трубчатого элемента, начинает в этом случае опираться на верхнюю сторону реборды элемента крепления. Указанная реборда оказывается, таким образом, заблокированной наподобие сэндвича между упругим упором и средствами удержания. На следующем этапе перемещения тележки скважина для завинчивания, несущая на себе элемент крепления, начинает совершать под действием упругого упора трубчатого элемента поступательное движение в направлении сверху вниз. Одновременно с этим приводится во вращение завинчивающее устройство/вывинчивающее устройство. Втулка элемента крепления проникает вглубь теплоизоляционного покрытия, и одновременно с этим винт-саморез начинает ввинчиваться в тело опорной конструкции.

На последнем этапе перемещения тележки скважина для завинчивания упирается в опорную платину или в основание устройства и блокируется в этом положении в неподвижном состоянии. Усилие, развиваемое упругим упором, приводит к сжатию средств удержания. Процесс завинчивания продолжается и одновременно с ним продолжается и внедрение в тело теплоизоляционного покрытия втулки элемента крепления, которая перемещается внутри скважины для завинчивания. В конце перемещения тележки реборда садится своей нижней стороной на верхнюю сторону теплоизоляционного покрытия. И в этом случае установка элемента крепления считается завершенной.

Под действием средств возврата скважина возвращается в свое первоначальное положение. То же самое относится и к тележке.

Указанные средства возврата могут выполняться в виде упругих средств, размещаемых между основанием и указанной скважиной, или в виде средств соединения скважины для завинчивания с трубчатым элементом.

Ниже описаны в качестве примеров, не носящих какого-либо ограничительного характера, варианты осуществления рассматриваемого изобретения со ссылками на фигуры чертежей, в числе которых:

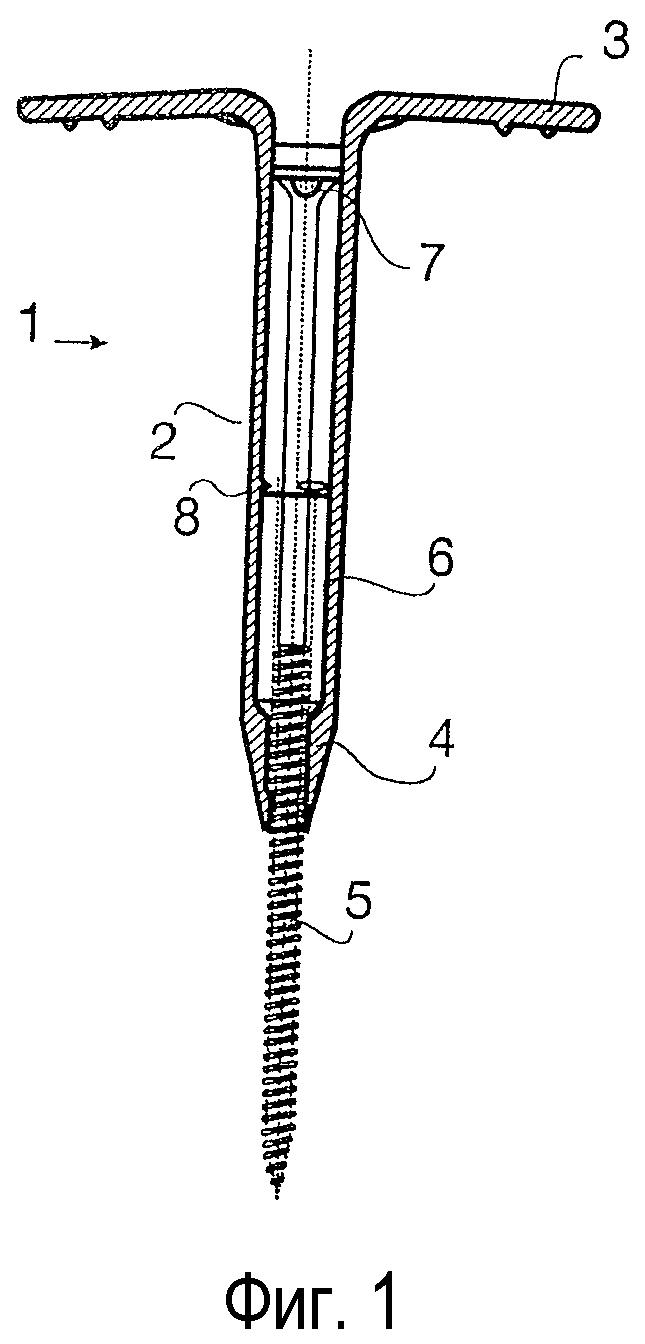

фиг.1 представляет собой схематически осевой поперечный разрез элемента крепления, пригодного для использования в устройстве согласно предлагаемому изобретению;

фиг.2 и 3 представляют виды сверху, демонстрирующие два основных типа форм реборды, встречающейся на рынке;

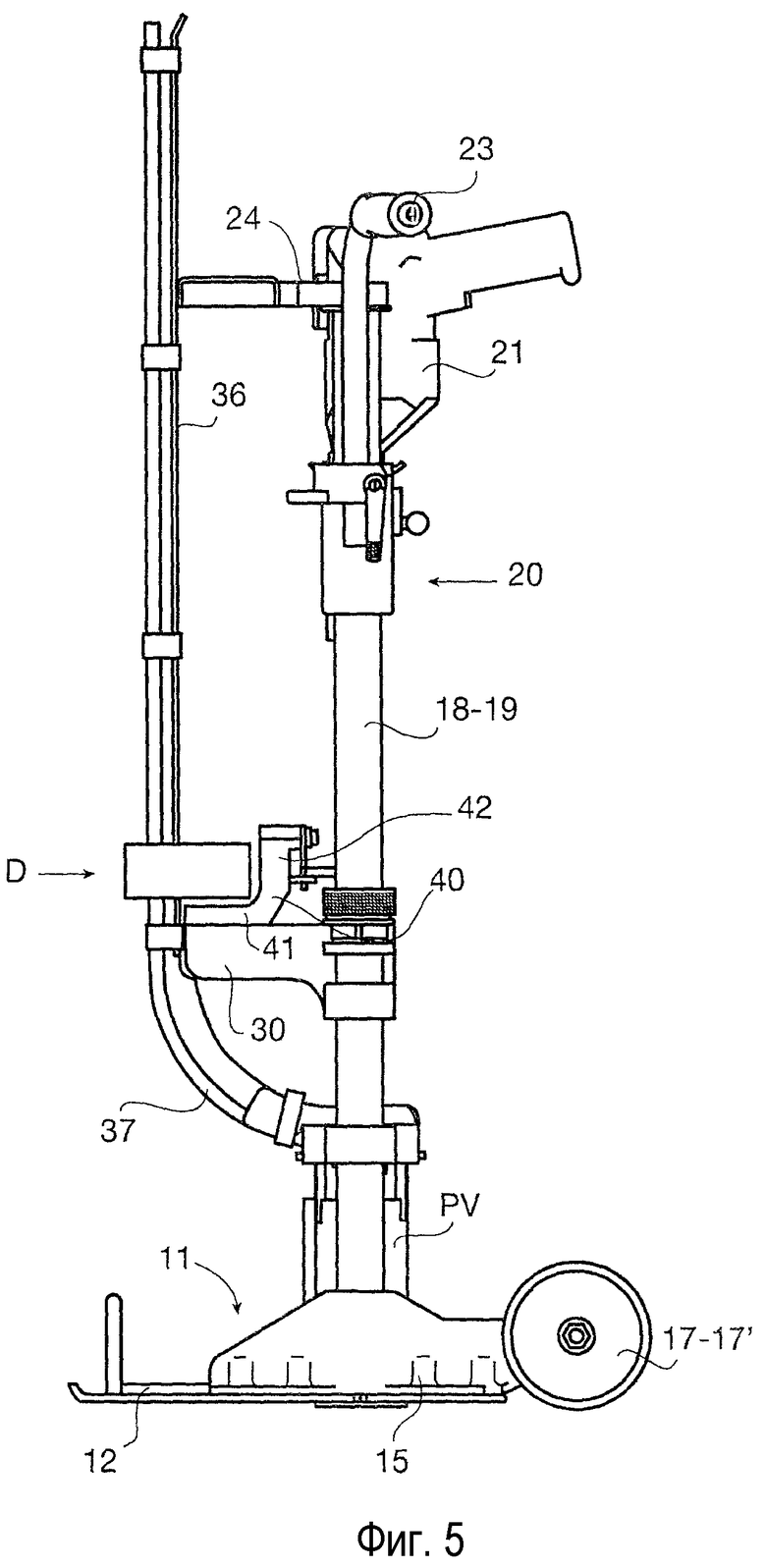

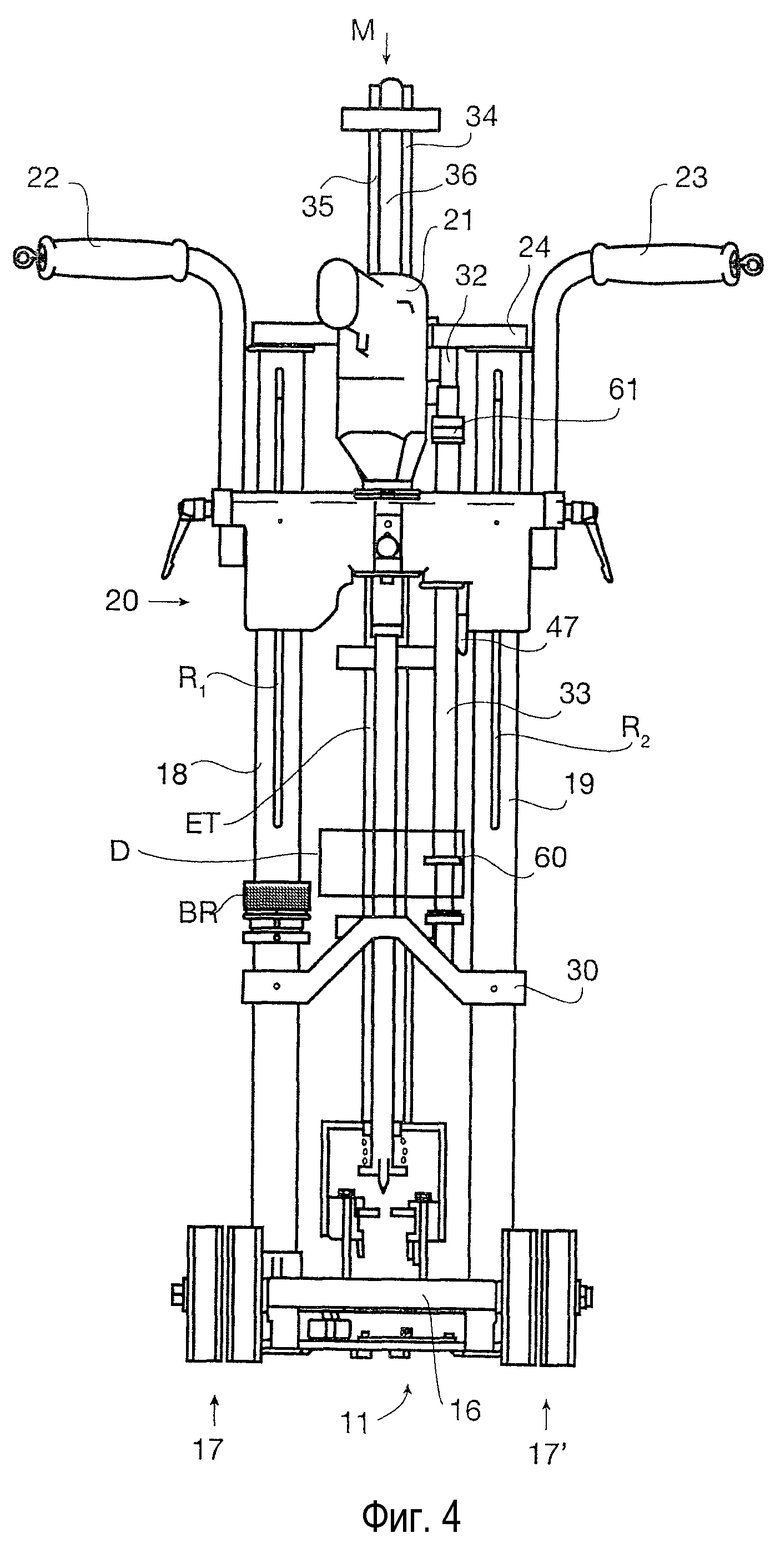

фиг.4 и 5 представляют вид спереди устройства согласно предлагаемому изобретению (фиг.4) и его вид сбоку (фиг.5);

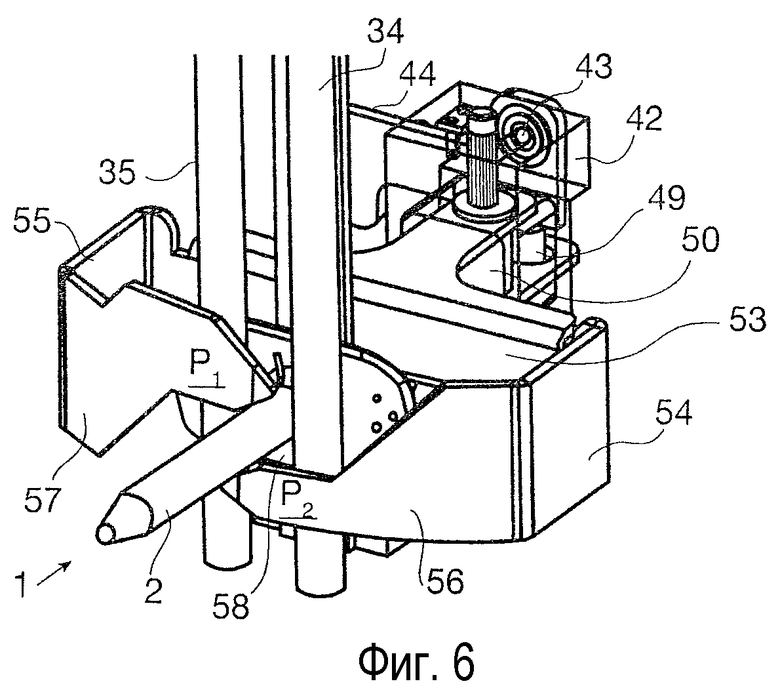

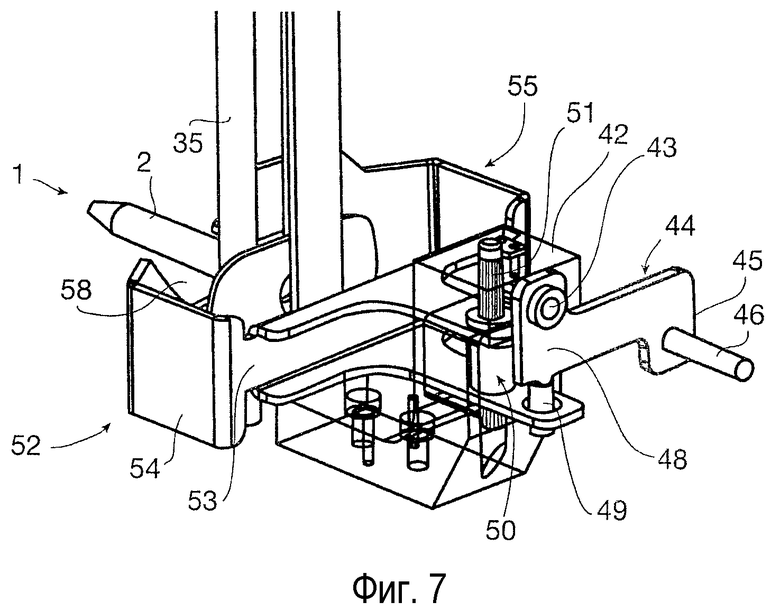

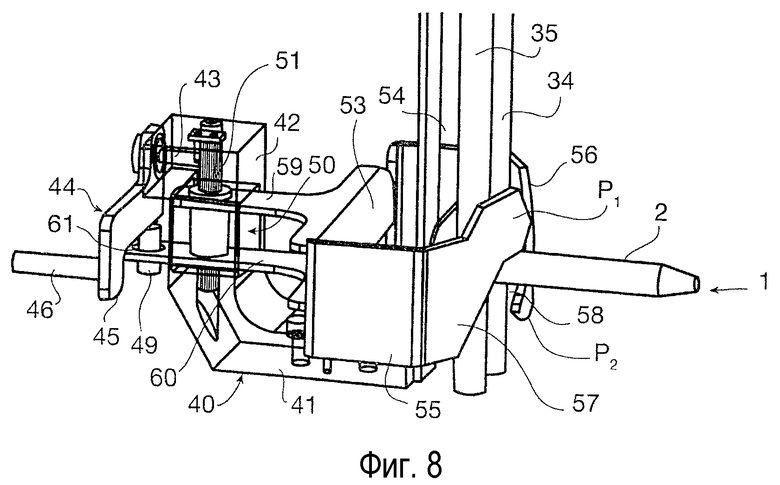

фиг.6, 7 и 8 представляют чертежи общего вида распределительного механизма соответственно: вид спереди (фиг.6), вид сзади (фиг.7), вид сбоку (фиг.8);

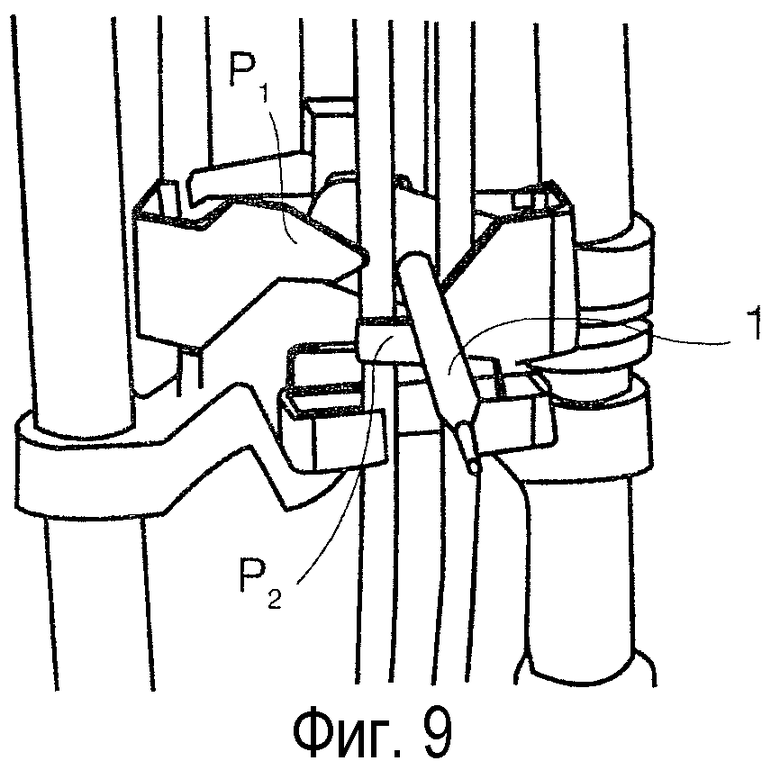

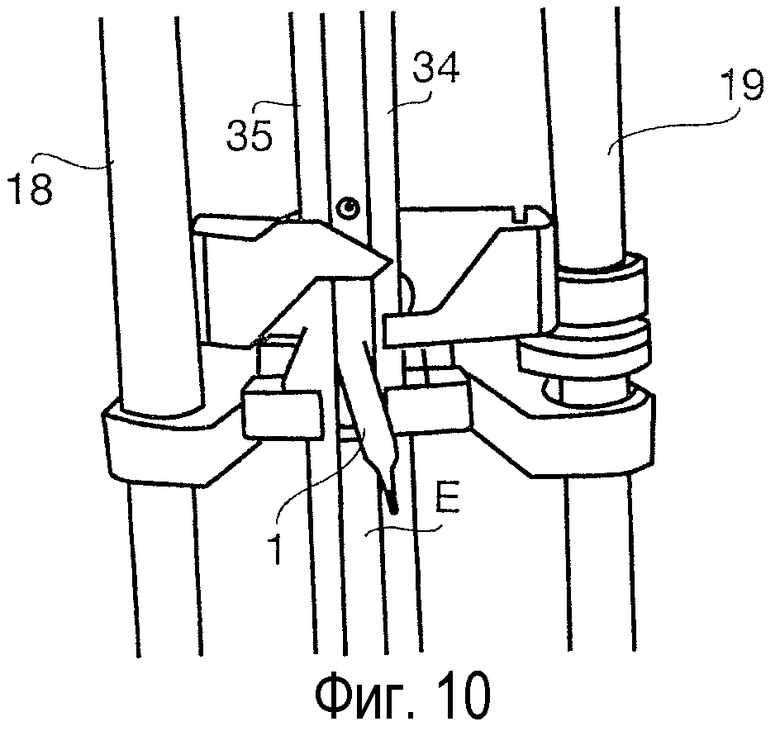

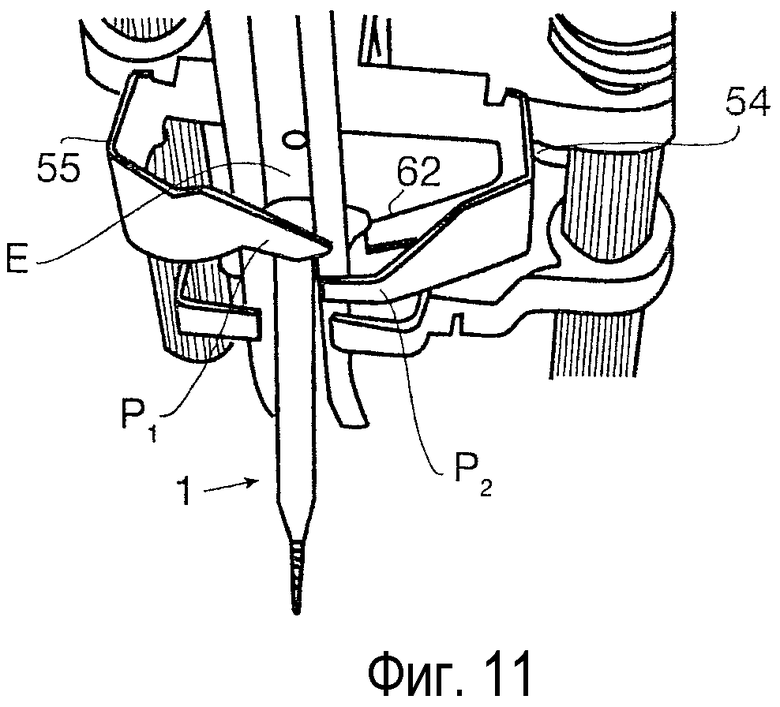

фиг.9, 10 и 11 представляют схематически виды спереди, иллюстрирующие различные этапы работы распределительного механизма;

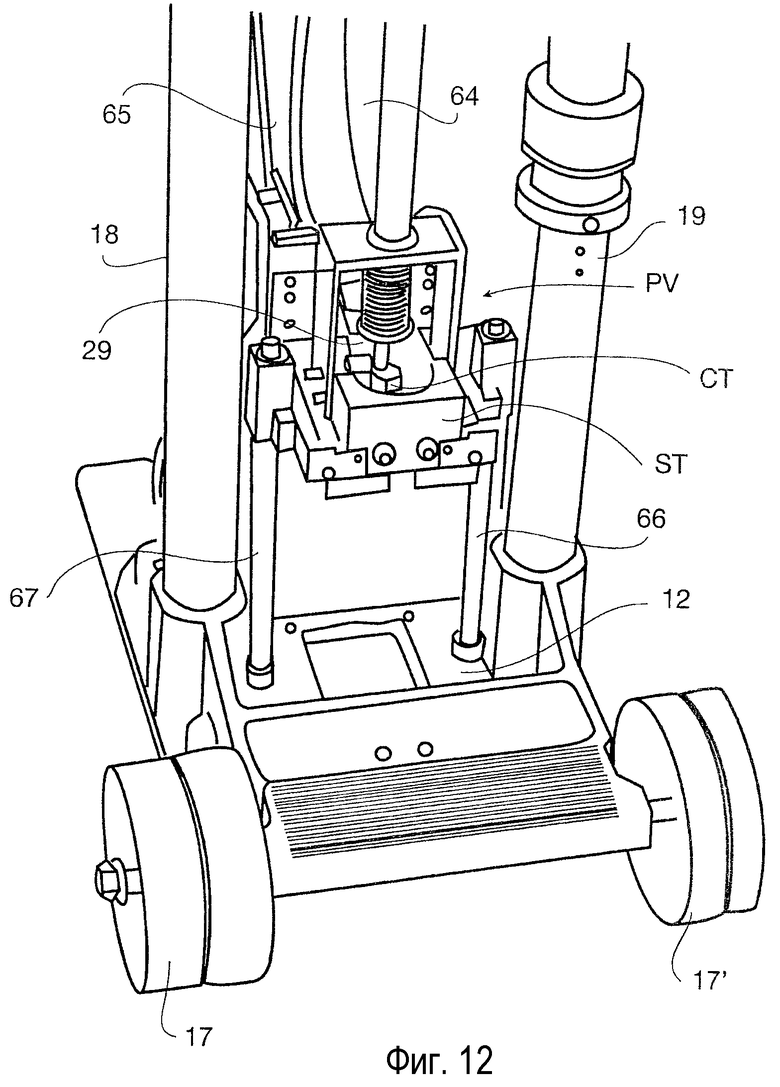

фиг.12 представляет схематически вид на нижнюю часть устройства, демонстрирующий скважину для завинчивания;

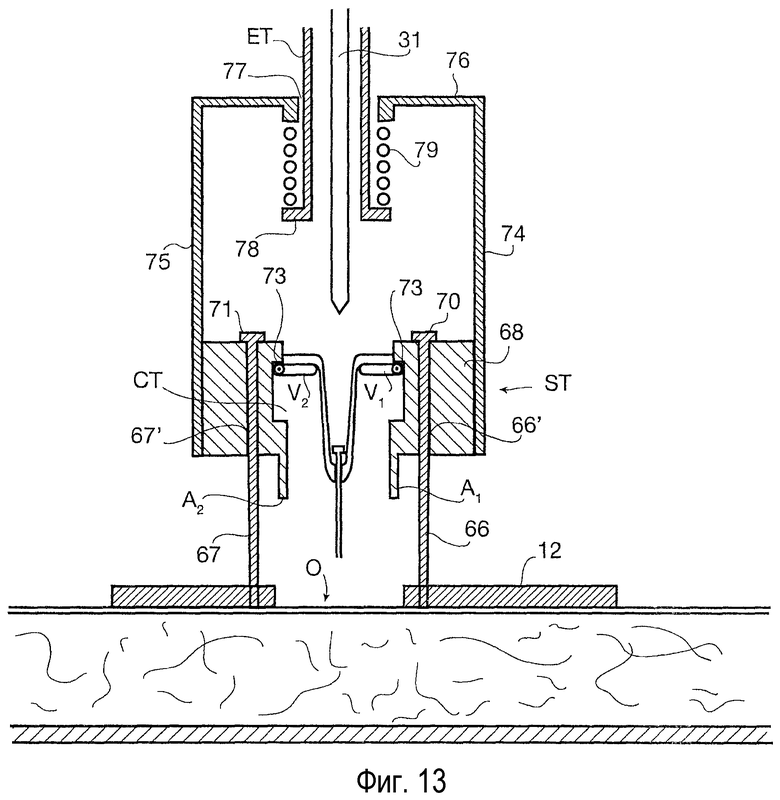

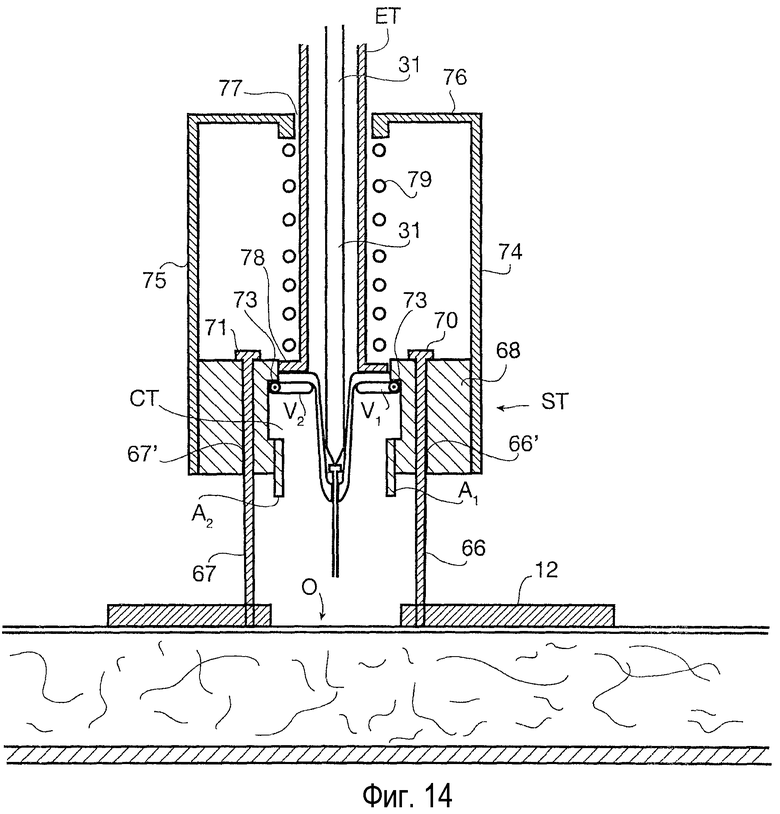

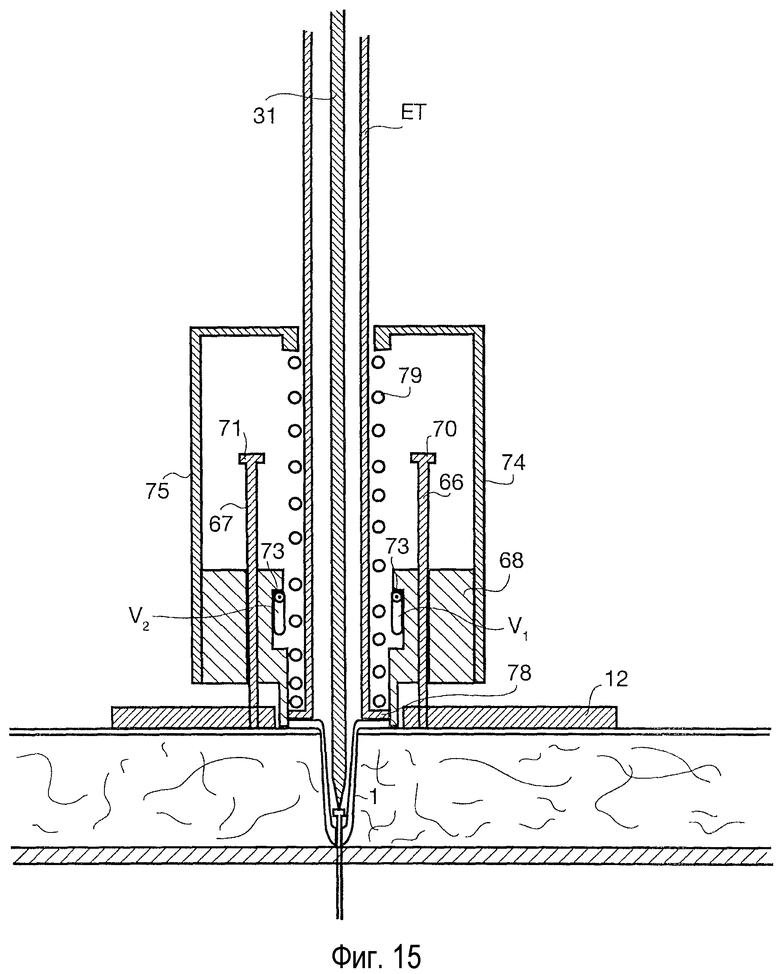

фиг.13, 14 и 15 схематически представляют виды, демонстрирующие принцип работы скважины для завинчивания;

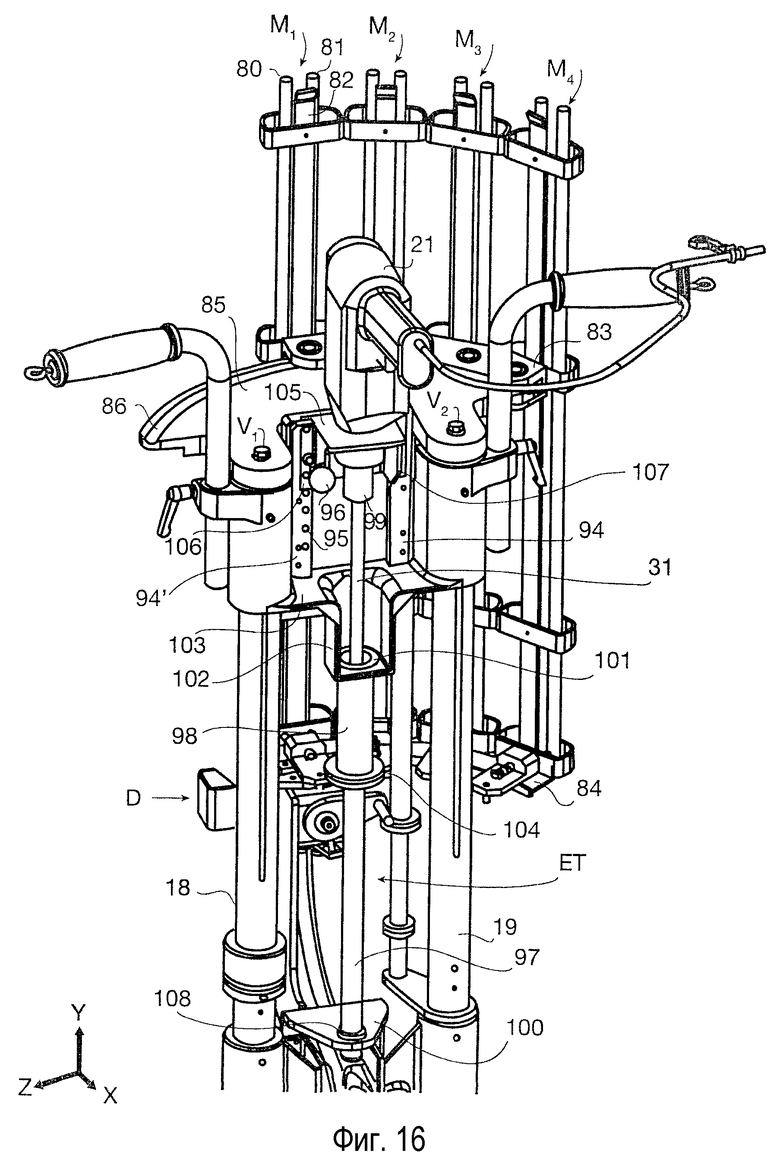

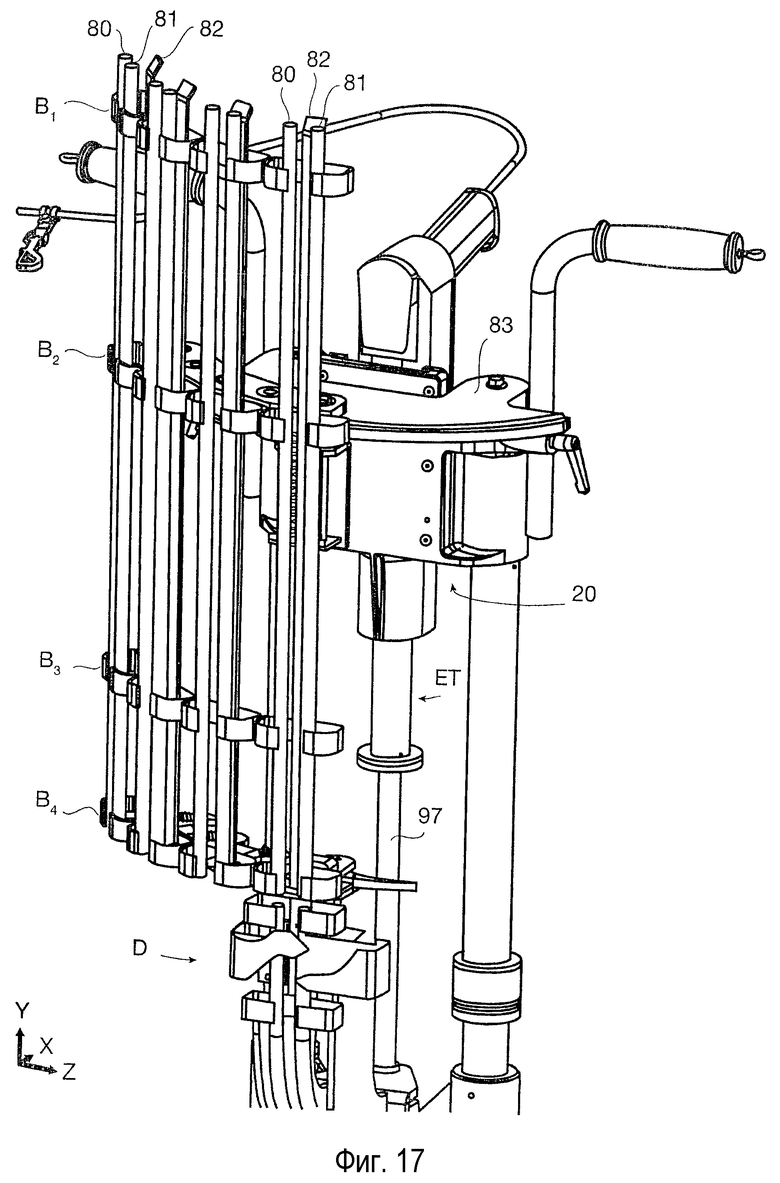

фиг.16 и 17 представляют два чертежа общего вида верхней части варианта осуществления предлагаемого изобретения, предусматривающего применение множества кассет с элементами крепления, причем на фиг.16 показан вид сзади, а на фиг.17 вид спереди;

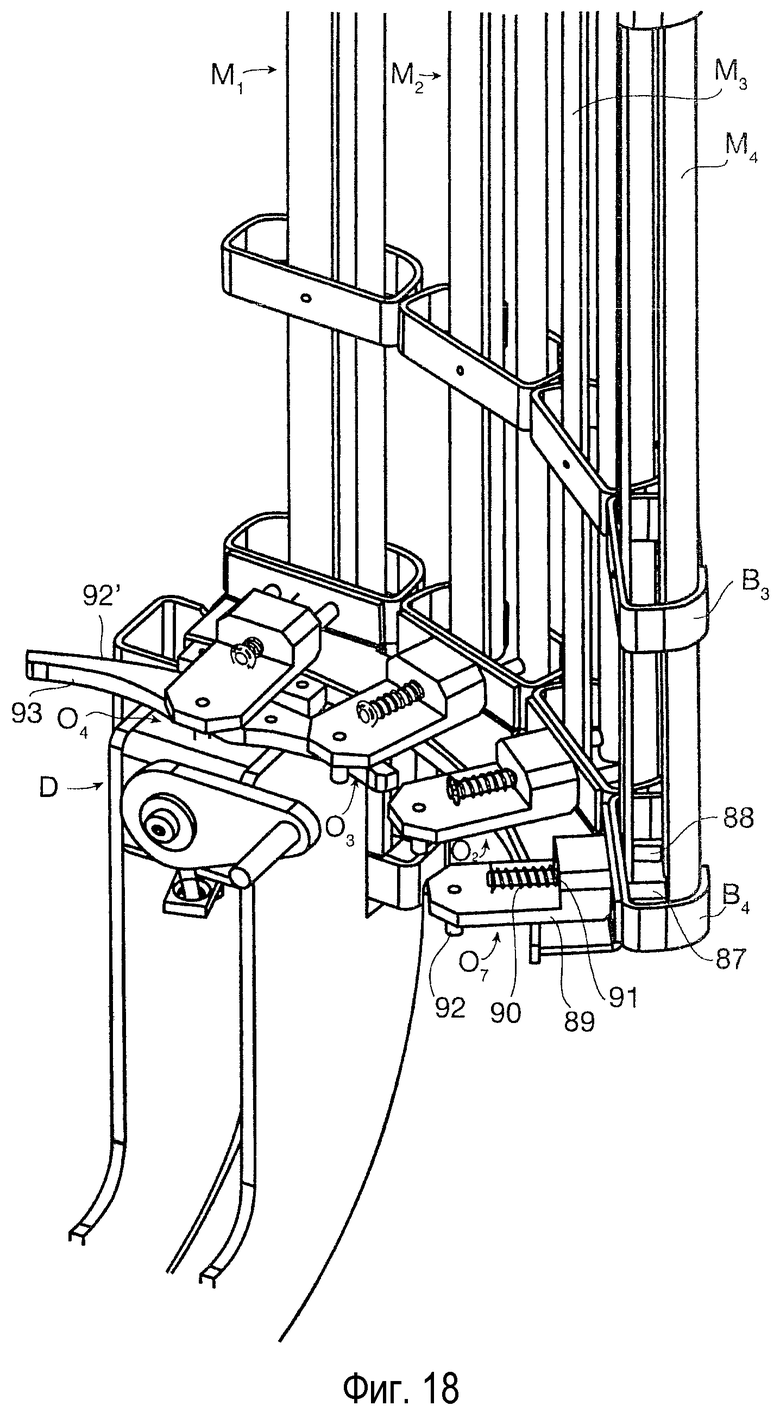

фиг.18 изображает частичный вид в самом крупном масштабе фиг.16, демонстрирующий механизм соединения опорной конструкции кассет с распределительным механизмом.

Как указывалось выше, устройство согласно предлагаемому изобретению применяется при установке по месту использования элемента крепления 1, включающего в себя полую втулку 2, один из торцов которой снабжен удерживающей ребордой 3, а другой торец, имеющий явно выраженную форму усеченного конуса, снабжен расточенным суженным отверстием 4. Как правило, указанный элемент выполняется из пластмассы, причем таким методом литья, который позволяет избежать возникновения любого теплопроводного мостика.

Предлагаемое изобретение не ограничивается применением пластмассы и предусматривает возможность использования и других материалов, позволяющих избежать возникновения любого теплопроводного мостика. Элемент 1 взаимодействует с винтом 5, который проникает в отверстие 6 втулки 2 и проходит через расточенное суженное отверстие 4.

Диаметр головки 7 винта 5 почти равен диаметру отверстия 6. По указанной причине головка винта способна направляться в процессе своего перемещения посредством указанного отверстия. В конце процесса завинчивания указанная головка 7 упирается в площадку, представляющую собой зону перехода от отверстия 6 к расточенному суженному отверстию 4.

Для обеспечения невыпадаемости винта 5, а также в целях защиты оператора отверстие 6 втулки 2 оборудовано одним или несколькими выступами 8, которые головка винта должна постепенно пройти, вызывая в процессе своего прохождения легкую деформацию втулки 2. Указанная операция может быть выполнена с помощью специального инструмента во время предварительной установки винта. Вместе с тем эта операция может выполняться и непосредственно на месте применения устройства силами самого оператора. С этой целью указанное расточенное суженное отверстие 4 оборудовано одним или несколькими осевыми выступами, предназначенными для достижения эффекта завинчивания винта 5. В указанной конструкции прохождение винта 5 с приложением усилия через выступ 8 втулки 2 может обеспечиваться за счет действия указанного эффекта завинчивания.

Формы и размеры элементов крепления, пригодных для использования в устройстве согласно предлагаемому изобретению, могут быть самыми различными и соответствовать при этом всей гамме элементов крепления рассматриваемого типа, имеющихся в настоящее время на рынке.

В частности, реборды этих элементов крепления могут быть, например, круглыми (фиг.2), продолговатыми, многогранными (фиг.3) или представлять собой комбинацию перечисленных форм. Втулки 2 и винты 5 могут иметь разную длину и предоставлять, таким образом, пользователю возможность применять в каждом конкретном случае такие их размеры, которые наиболее подходят для каждого рассматриваемого случая.

В том виде, в котором оно представлено на фиг. 4 и 5, устройство для завинчивания винтов включает в себя шасси 11, которое включает в себя в свою очередь основание 12 (в рассматриваемом случае им служит платина), усиленное траверсами 15.

Указанное основание 12 смонтировано на двух парах колес 17, 17', которые установлены почти соосно по отношению к крайней траверсе 16.

На указанном основании 12 смонтированы почти вертикально и параллельно друг другу две колонны 18, 19, по которым скользит тележка с установленным на ней завинчивающим устройством/вывинчивающим устройством 21, причем указанная тележка имеет две ручки 22, 23, с помощью которых обеспечивается перемещение качением устройства для завинчивания винтов, а также вертикальное перемещение завинчивающего устройства 21. В то же время на тележку воздействует направленное снизу вверх возвратное усилие геликоидальных пружин R1, R2, установленных на колоннах 18, 19.

Следует также отметить, что указанные две колонны 18, 19 соединены между собой посредством двух распорок, а именно посредством:

- верхней распорки 24, имеющей практически форму буквы C, которая соединяет собой верхние торцы колон, и

- другой промежуточной распорки 30, которая имеет в плане колонн 18, 19 форму буквы Ω, вогнутость которой ориентирована в направлении сверху вниз, причем указанная распорка содержит на уровне своих боковых крыльев соответственно два боковых отверстия, сквозь которые проходят и фиксируются в определенном положении колонны 18, 19 и одно центральное отверстие, предназначенное для обеспечения прохождения трубчатого элемента ЕТ, внутри которого коаксиально проходит стержень для завинчивания 31, причем весь указанный узел приводится в поступательное движение посредством завинчивающего устройства/вывинчивающего устройства 21.

Тележка взаимодействует с регулируемым упором BR, состоящим из двух ввинченных один в другой полых цилиндров, через которые проходит колонна 18. Один из указанных полых цилиндров соединен в месте, положение которого может регулироваться, с колонной 18.

Верхняя 24 и промежуточная 30 распорки соединены между собой посредством вертикального направляющего стержня 32, по которому скользит приводная труба 33.

На верхней 24 и промежуточной 30 распорках установлена кассета M, заполненная элементами крепления 1 и имеющая в своем составе два боковых направляющих цилиндрических параллельных друг другу элемента 34, 35, отстоящих друг от друга на расстоянии, несколько превышающем диаметр втулки 2, но в то же время меньшем максимальной ширины (или диаметра) реборды 3, а также один центральный направляющий элемент, состоящий из ленты 36, которая простирается на уровне боковых направляющих элементов 34, 35 в плоскости, параллельной той плоскости, в которой находятся направляющие элементы, причем указанный центральный направляющий элемент отстоит от последней на расстояние, несколько превышающее максимальную толщину реборды 3.

В той части устройства, которая образует собой кассету (между верхней распоркой 24 и промежуточной распоркой 30), оба направляющих элемента 34, 35 и лента 36 простираются почти параллельно завинчивающему стержню 31.

В зоне, расположенной под промежуточной распоркой, боковые направляющие элементы 34, 35 завершаются изогнутым участком 37, который фиксируется своим нижним краем по обе стороны от входной щели 29 скважины для завинчивания PV.

На промежуточной распорке установлен посредством опорной детали 40, имеющей форму буквы L, распределительный механизм D, основной элемент 41 которого закреплен на вертикальном продолжении основного элемента распорки 30.

Указанная опорная деталь 40 (фиг.6) содержит крыло 42 с горизонтальной осью 43, на которой вращается в вертикальной плоскости рычаг 44. Одно из двух плеч 45 указанного рычага 44 оснащено тягой 46, которая проходит в зону прохождения упора 47, установленного на тележке 20. Второе плечо 48 указанного рычага 42 оснащено приводным стержнем 49.

Вместе с тем крыло 42 опорной детали 40 содержит аксиально проницаемое углубление 50, ориентированное в пространстве параллельно горизонтальной оси 43, в котором шарнирно закреплена и способна вращаться относительно вертикальной оси 51 качающаяся конструкция распределительного механизма. Эта вертикальная ось 51 проходит по срединной плоскости симметрии нижнего края кассеты.

В рассмотренном примере указанная качающаяся конструкция изготовлена методом вырезки из металлического листа и последующей гибки полученной заготовки.

Указанная качающаяся конструкция включает в себя переднюю часть 52, имеющую вид сплющенного участка трубы, содержащего плоскую заднюю сторону 53, две боковые параллельные друг другу стороны 54, 55, которые простираются в направлении, перпендикулярном задней стороне 53, и выпуклую переднюю сторону, разделенную косой прорезью 58 извилистой формы на две части 56, 57 (она содержит два косых параллельных друг другу участка, одни из концов которых связаны между собой центральным горизонтальным участком).

Продольные края задней стороны 53 (которая представляет собой основной элемент качающейся конструкции) заканчиваются на стороне, противоположной передней стороне, соответственно двумя параллельными друг другу ребордами, которые проходят под прямым углом к задней стороне 53, причем весь описанный узел имеет вид конструкции, имеющей форму лежащей буквы U.

Эти две параллельные друг другу реборды сами в свою очередь заканчиваются в своей центральной части двумя параллельными друг другу язычками 59, 60, которые проникают в проницаемое углубление 50 крыла 42. Указанные два язычка 59, 60 имеют два коаксиально расположенных отверстия, сквозь которые проходит вертикальная шарнирная ось 51. Язычок 60, длина которого превышает длину язычка 59, проходит за пределы углубления 50 и имеет в своей выступающей за указанные пределы части отверстие 61, в которое проходит приводной стержень 49.

Благодаря такой конструкции все перемещения рычага 44 в процессе его вращения вокруг горизонтальной оси 43 вызывают вращение качающейся конструкции вокруг вертикальной оси 51.

Передняя часть качающейся конструкция (которая простирается в горизонтальном направлении) охватывает собой нижний край кассеты.

Обе части 56, 57, входящие в состав передней стороны, образуют в силу наличия косой прорези 58 два выступа P1, P2, сдвинутые друг относительно друга по высоте и простирающиеся навстречу друг другу с “налезанием” друг на друга на части своей длины.

Ширина пространства, ограниченного этими двумя выступами P1, P2, несколько превышает наружный диаметр втулки 2 элементов крепления 1.

В то же время нижний край боковой стороны 54 передней части 52 заканчивается язычком 62 (фиг.11), который простирается в направлении боковой стороны 55. Как это будет объяснено ниже, указанный язычок 62 служит для обеспечения опрокидывания на 90° реборды 3 элемента крепления 1.

Работа описанного выше распределительного механизма происходит таким образом следующим образом.

На первом этапе качающаяся конструкция опрокидывается вправо (это положение представлено на фиг.11). В указанном положении верхний выступ P1 проходит на уровне пространства E, ограниченного двумя боковыми направляющими элементами 34, 35 кассеты, и удерживает последний элемент крепления 1, находящийся в стопке (указанная стопка не представлена на фигуре), содержащейся в кассете.

Одновременно с этим нижний выступ P2 оказывается сдвинутым относительно указанного пространства E, в силу чего создается возможность освобождения элемента крепления 1, возможно находящегося между двух выступов P1, P2.

В указанном положении, при опрокидывании качающейся конструкции влево, нижний выступ P2 проникнет в пространство E, что же касается выступа P1, то он окажется сдвинутым относительно вышеуказанного пространства E, одновременно с этим стопка элементов крепления 1 соответственно спустится на одну зарубку и последний элемент 1 стопки упрется в нижний выступ P2 (фиг.9).

Возврат качающейся конструкции в свое опрокинутое вправо положение приведет в рассматриваемом случае к освобождению указанного последнего элемента, причем одновременно с этим верхний выступ P1 станет удерживать предпоследний элемент 1 стопки (который в этом случае станет последним).

Внутри кассеты реборды элементов крепления ориентированы в горизонтальном направлении, что позволяет обеспечить оптимальную емкость кассеты. В указанном положении втулка 2 расположена практически горизонтально. Для обеспечения наилучшего направления перемещения элементов крепления распределительного механизма D внутри скважины для завинчивания PV оказывается необходимым повернуть элемент крепления 1 вокруг его продольной оси на угол 90° с тем, чтобы тот проник внутрь направляющих средств, в качестве которых выступает изогнутый участок 37. Указанного результата удается достичь благодаря наличию язычка 62, который при переходе качающейся конструкции из положения, представленного на фиг.9, в положение, представленное на фиг.11, создает под действием силы тяжести пару вращения, вызывающую вращение элемента 1, находящегося между двумя выступами Pl, P2 (фиг.10 и 11).

В рассматриваемом примере в качестве средств направления (изогнутый участок 37), обеспечивающих возможность доставки элементов крепления внутрь скважины для завинчивания, выступает концевой участок боковых направляющих элементов 34, 35 и задней ленты 36. Причем указанный концевой участок изогнут и дополнен двумя параллельными друг другу боковыми направляющими пластинами 64, 65 (фиг.12), отстоящими друг от друга на расстояние, почти равное ширине реборды 3, что необходимо для удержания последней в таком положении, в котором она будет параллельна боковым направляющим элементов 34, 35.

Тип скважины для завинчивания (PV), используемой в вышеописанном устройстве, может относиться к типу скважин, описанных в патенте FR No 99 09830.

Для обеспечения наилучшего позиционирования и наилучшего направления элементов крепления в процессе реализации этапа завинчивания, независимо от размеров указанных элементов, в настоящем изобретении предлагается решение, представленное на фиг. с 12 по 15.

Согласно данному способу осуществления предлагаемого изобретения скважина для завинчивания (PV) оснащается временной несущей конструкцией (ST), способной поступательно перемещаться в вертикальном направлении и направляться по двум боковым направляющим элементам (в роли которых выступают тяги 66, 67), которые простираются параллельно оси завинчивающего стержня 31.

Указанная конструкция (ST) содержит корпус 68 практически в форме параллелепипеда, снабженный полостью (CT), проницаемой в осевом направлении и ориентированной в пространстве параллельно завинчивающему стержню 31, причем сечение (ER) этой указанной полости практически повторяет, в районе ее верхней части, наружный контур реборд 3 элементов крепления 1.

Указанный корпус 68 оснащен, на уровне двух его противолежащих боковых сторон, двумя подшипниками скольжения 66', 67', каждый из которых имеет отверстие, ориентированное параллельно завинчивающему стержню 31. Через указанные подшипники скольжения 66', 67' проходят две направляющие тяги 66, 67, имеющие почти один и тот же диаметр и также ориентированные параллельно завинчивающему стержню 31.

Каждая из указанных двух тяг 66, 67 закреплена своим нижним концом на основании 12 устройства и несет на своем верхнем торце стопорную деталь 70, 71, служащую для ограничения перемещения (ST) в направлении снизу вверх.

В корпусе 68 предусмотрена аксиальная прорезь 29, которая простирается параллельно тяге 31, между проницаемой полостью (CT) и ее задней стороной, причем ширина указанной полости 29 несколько превышает диаметр втулки 2 элементов крепления 1.

Верхняя часть указанной аксиальной прорези 29 входит в полость прямоугольного сечения (ER), позволяющую обеспечить прохождение реборд 3 элементов крепления 1.

Боковые стороны полости (CT) содержат уступчатый переход 73, выполненный таким образом, чтобы обеспечивалась возможность превышения ширины нижней полости (CT) по сравнению с шириной ее верхней части.

Несколько ниже указанного уступчатого перехода 73 расположены две имеющие практически прямоугольную форму створки Vl, V2, шарнирно закрепленные на двух горизонтальных параллельных друг другу осях, на уровне одной из их продольных кромок, соответственно на передней и задней стенках полости (CT).

Указанные створки V1, V2 могут таким образом занимать два положения, а именно:

- развернутое положение, в котором они простираются в радиальном направлении навстречу друг другу, частично перекрывая полость (CT) и разграничивая находящееся между ними пространство, имеющее ту же ширину, что и прорезь 29, необходимое для прохождения втулок 2 элементов крепления 1,

- свернутое положение, в котором указанные створки откинуты в сторону нижней части боковых сторон полости (CT); указанные створки V1, V2 имеют предпочтительно толщину, практически равную ширине уступчатого перехода 73, что делается для того, чтобы можно было обеспечить между ними, в случае, когда они находятся в сложенном положении, пространство, практически равное ширине реборды 3 элемента крепления 1.

Предусмотрено применение упругих средств, например пружин кручения, для возвращения створок V1, V2 в развернутое положение.

К боковым сторонам корпуса C прикреплены концы двух параллельных друг другу крыльев 74, 75 скобы, имеющей форму, практически совпадающую с формой опрокинутой буквы U.

Основной элемент 76 указанной скобы имеет отверстие 77, в которое проходит нижний край трубчатого элемента ЕТ, в который в свою очередь коаксиально входит стержень для завинчивания 31. Указанный трубчатый элемент ЕТ содержит в своем нижнем торце радиальную реборду 78, служащую одновременно как для оказания установочного давления на реборды 3 элементов 1, находящихся внутри скважин для завинчивания (PV) в процессе реализации стадии завинчивания, так и для удержания пружины сжатия 79, коаксиально установленной на трубчатом элементе ЕТ, между основным узлом 76 скобы и ребордой 78.

Длина направляющих тяг 66, 67 выбирается такой, чтобы при достижении конструкцией (ST) упора конечного выключателя 70, 71 тяг 66, 67 полость, расположенная в верхней части корпуса над створками V1, V2, оказалась на одной оси с нижним торцом концевых участков боковых направляющих элементов и задней ленты.

Как только подвижная конструкция (ST) достигнет упора конечного выключателя, установленного на основании устройства, полость (CT) корпуса C окажется напротив отверстия O, предусмотренного в основании 12 и выходящего на опорную поверхность (которой может служить, например, поверхность теплоизоляционного покрытия, на которую желательно установить элементы крепления 1).

Для обеспечения непрерывности направления реборд 3 элементов крепления внутри отверстия O нижняя сторона корпуса 68 оснащена двумя боковыми крыльями направления A1, A2, расположенными на концевой части боковых стенок полости (CT).

Высота части крыльев A1, A2, которая выходит в зону, расположенную под корпусом 68, практически равна высоте отверстия O.

Работа вышеописанной скважины для завинчивания (PV) происходит следующим образом.

В самом начале процесса тележка устройства удерживается, под действием пружин R1, R2, в своем верхнем положении. По этой причине подвижная конструкция (ST), приподнятая трубчатым элементом (ЕT), упирается в верхний упор конечного выключателя. Пружина 79 оказывается максимально сжатой. Элемент крепления 1, освободившийся в ходе выполнения предыдущей манипуляции, оказывается введенным в пространство, ограниченное створками Vl, V2 подвижной конструкции (ST).

По команде оператора происходит перемещение тележки в направлении сверху вниз, что, как следствие, приводит к продвижению подлежащего завинчиванию торца тяги 31, выступающего за пределы трубчатого элемента, внутрь втулки 2 элемента крепления 1, причем указанное продвижение торца тяги происходит до тех пор, пока последний не войдет, в конце концов, в контакт с головкой винта. Параллельно верхняя сторона реборды 78 упрется в реборду 3, оказывая тем самым давление на последнюю в направлении сверху вниз.

Подвижная конструкция (ST) увлекается затем вниз и движется в этом направлении до тех пор, пока не коснется упора конечного выключателя, установленного на основании 12.

В процессе указанного перемещения втулка 2 под действием реборды погружается в теплоизоляционный слой покрытия и возможно в этот момент начинает происходить ввинчивание винта в опорную конструкцию. Реборда 3 элемента крепления 1 оказывается в результате последних манипуляций зажатой между ребордой 78 и створками V1, V2.

В результате контакта подвижной конструкции (ST) с упором, установленным на основании 12, давление, оказываемое ребордой 78, а также возможно и усилие растяжения, возникающее в процессе ввинчивания винта, вызывают закрытие створок V1, V2, которые освобождают реборду 3 элемента крепления 1 на последнем этапе процесса ввинчивания винта в тело опорной конструкции.

В момент завершения процесса ввинчивания оператор ослабляет прилагаемое к устройству усилие. Тележка 20 поднимается в свое первоначальное положение, а подвижная конструкция (ST) возвращается в то состояние, при котором она контактирует с верхними упорами стопорных деталей. После чего распределительный механизм D освобождает новый элемент крепления, который в свою очередь проходит через створки V1, V2.

Как было показано выше, рассмотренное решение позволяет использовать элементы крепления 1 самой разной высоты, гарантируя при этом качество направления перемещения этих элементов внутри скважины для завинчивания.

В варианте осуществления изобретения, представленном на фиг. с 16 по 18, устройство для завинчивания содержит множество вертикально расположенных кассет (в рассматриваемом примере их четыре) M1, M2, M3, M4 типа тех, которые представлены на фиг.4 и 5, причем каждая из них содержит два параллельных друг другу боковых направляющих элемента 80, 81 и один центральный направляющий элемент 82, причем указанные три направляющие элемента (с 80 по 82) соединены между собой на четырех уровнях (нижнем, верхнем и двух промежуточных) посредством скоб, обозначаемых индексами с В1 по B4, выполненных в виде металлических лент, согнутых в форме буквы C.

Скобы B4 нижнего уровня, а также скобы промежуточного верхнего уровня соединены друг с другом посредством двух соединительных деталей, соответственно 83, 84, имеющих круглую форму, которые охватывают собой сектор размером приблизительно в 60°.

Соединительная деталь 83, расположенная на промежуточном верхнем уровне, имеет форму, практически напоминающую букву U. Эта деталь установлена на опорной пластине 85 с круглыми краями и таким же радиусом кривизны, что и у детали 84, которая охватывает собой сектор размером приблизительно в 120°.

Указанная пластина 85, входящая в полость соединительной детали 83, крепится в верхней части колонн 18, 19 с помощью двух коаксиально установленных винтов VS1, VS2. Такая сборка позволяет обеспечить кольцевое скольжение соединительной детали 83 относительно пластины 85. С этой целью в зоне, расположенной между верхним крылом верхней соединительной детали 83 и верхней стороной пластины 85, установлена система на базе шарикоподшипников. Шарики указанного подшипника проникают внутрь кольцевой коаксиально установленной канавки 86 пластины 85.

C помощью указанной конструкции удается поворачивать вокруг оси ротационную конструкцию кассет, начиная с M1 и заканчивая M4, а также соединительные детали 83, 84, причем таким образом, чтобы обеспечивалась возможность поочередной установки внутреннего отверстия каждой из указанных кассет напротив распределительного механизма D (указанный распределительный механизм D, так же как и нижняя часть основного устройства, подобны по своей конструкции нижней части вышеописанного устройства, представленного на фиг. с 1 по 10, и по этой причине более подробно описываться не будут).

Внутреннее отверстие каждой из кассет с M1 по M4 оборудовано заслонками, обозначенными соответственно индексами с O1 по O4, работающими совместно с двумя радиальными стержнями 87, 88, проходящими через два соответствующих отверстия, предусмотренные в теле скобы B4 кассеты и действующие заодно с приводной деталью 89, смонтированной, с возможностью скольжения и возможностью возврата посредством пружины 90, на радиальной тяге 91, жестко связанной со скобой B4, которая простирается в зону, противоположную стержням 87, 88.

Указанная приводная деталь 89 оборудована вертикальным пальцем 92, предназначенным для взаимодействия с профилем кулачка 92' неподвижной приводной детали 93, жестко связанной с конструкцией распределительного механизма D.

Благодаря указанным особенностям конструкции приводная деталь 89 заслонки, обозначенной индексами с О1 по O4, отклоняется, в том случае, когда кассета, обозначенная индексами с M1 по M4, не находится на одной оси с распределительным механизмом D, пружиной 90, причем отклоняется указанной пружиной таким образом, что стержни 87, 88 проникают в зону прохождения кассеты, и удерживает в неподвижном состоянии элементы крепления, содержащиеся в указанной кассете.

Как только указанная кассета подходит к положению, в котором ее ось совпадает с осью распределительного механизма D, палец 92, противодействуя пружине 90, вызывает, под действием кулачка 92', отвод приводной детали 89 и, как следствие, отвод стержней 87, 88. Как только указанная кассета занимает положение, в котором ее ось точно совпадает с осью распределительного механизма D, стержни 87, 88 оказываются вне зоны прохождения элементов крепления, в силу чего указанные элементы крепления опускаются в распределительный механизм D под действием одной только силы тяжести.

Преимуществом рассматриваемого изобретения является то, что профиль кулачка 92' может содержать паз, с помощью которого фиксируется момент прохождения кассеты мимо распределительного механизма D и который временно удерживает (на манер храповика) указанную кассету в этом положении.

Благодаря указанным особенностям конструкции оператор имеет возможность сразу же после опорожнения кассеты, обозначаемой индексами с M1 по M4, заменить ее простым вращением ротационной конструкции на новую. Таким образом, в его распоряжении имеется значительное количество элементов крепления.

В то же время, как это показано на фиг.16, завинчивающее устройство/вывинчивающее устройство 21 смонтировано не непосредственно на тележке 20, а на регулируемой по высоте раме 105, установленной на тележке 20. С этой целью рама 105 содержит два боковых профилированных элемента 106, 107, которые заходят на два боковых направляющих язычка 94, 94', жестко связанные с тележкой 20. Осевое позиционирование рамы 105 вдоль указанных язычков 94, 94' обеспечивается с помощью механизма блокировки, в котором используется:

- серия отверстий 95, просверленных в язычке 94',

- штифт, смонтированный, с возможностью скольжения внутри одного из крыльев бокового профилированного элемента 106, перпендикулярно плоскости расположения язычков 94, 94' и отводимый в сторону последних пружиной. Указанный штифт приводится в действие ручкой 96.

С учетом указанных особенностей конструкции, регулировка положения рамы 105 на первом этапе осуществляется путем вытягивания штифта посредством ручки 96 из отверстия 95 язычка 94', в котором он находился, а затем перемещения рамы 105, выполняемого до тех пор, пока рама не окажется в нужном положении. После чего отпускают штифт таким образом, чтобы он смог войти в отверстие 95 язычка 94', соответствующее новому положению рамы.

Подобная регулировка по высоте завинчивающего устройства/вывинчивающего устройства 21 позволяет применять элементы крепления разных размеров, причем без необходимости изменять длину стержня для завинчивания 31. Положение отверстий 95 может соответствовать высоте основных элементов крепления, имеющихся в настоящее время на рынке.

В рассматриваемом варианте осуществления изобретения стержень для завинчивания 31 располагается внутри трубчатого коаксиально установленного элемента ЕТ, подвижного в осевом (вертикальном) направлении. Указанный трубчатый элемент ЕТ содержит нижний участок 97, внутренний диаметр которого несколько превышает диаметр тяги 31, а также верхний участок 98, внутренний диаметр которого несколько превышает диаметр оконечной части 99 носика завинчивающего устройства/вывинчивающего устройства 21.

Нижний участок 97 свободно перемещается внутри отверстия 8, просверленного в распорке 100, связывающей между собой два боковых звена направления элементов крепления, на конце изогнутого участка 37, простирающегося над скважиной для завинчивания.

Участок 98 содержит верхнюю расширяющуюся реборду 101. Указанный участок свободно перемещается внутри отверстия, просверленного в дне скважины 102, жестко связанной с соединительной деталью 3 тележки 20.

Шайба упора 104 располагается на уровне стыка двух участков 97, 98.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕРЖАТЕЛЬ УСТРОЙСТВА С ЗАХВАТОМ, ОТКИДЫВАЮЩИМСЯ ПОД ДЕЙСТВИЕМ ПОВОРОТНОЙ ГАЙКИ, И ЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ ТАКОЙ ДЕРЖАТЕЛЬ | 2012 |

|

RU2586325C2 |

| УСТРОЙСТВО ДЛЯ ВВИНЧИВАНИЯ И ВЫВИНЧИВАНИЯ БОЛТОВ И ВИНТОВ ПРИ ПОМОЩИ ПРИВОДИМОГО В ДЕЙСТВИЕ ДВИГАТЕЛЕМ ИНСТРУМЕНТА ДЛЯ ЗАВИНЧИВАНИЯ | 2013 |

|

RU2621742C2 |

| СИСТЕМА КРЕПЛЕНИЯ ПОЛОК | 2006 |

|

RU2372007C2 |

| СПАРЕННАЯ УСТАНОВКА ДЛЯ ЗАПУСКА ЗЕНИТНЫХ РАКЕТ ИНДИВИДУАЛЬНОГО ПОЛЬЗОВАНИЯ | 1995 |

|

RU2088877C1 |

| ГАЕЧНАЯ СИСТЕМА И СТОЙКА КРЕПЛЕНИЯ ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА, СОДЕРЖАЩАЯ ТАКУЮ СИСТЕМУ | 2006 |

|

RU2428356C2 |

| Передвижной подъемник для монтажа тяжеловесных грузов | 1985 |

|

SU1348296A1 |

| Винтовая свая телескопического типа с лидерной сваей | 2021 |

|

RU2763573C1 |

| Устройство для спуска длинномерных материалов в шахту под клетью | 1990 |

|

SU1791319A1 |

| Задняя бабка металлорежущего станка | 1978 |

|

SU818754A1 |

| Устройство для завинчивания и отвинчивания элементов промежуточного крепления рельсового звена | 1985 |

|

SU1268653A1 |

Изобретение относится к средствам полуавтоматического процесса завинчивания. Устройство для завинчивания элементов крепления включает в себя кассету, распределительный механизм, в который введен нижний торец кассеты, и скважину для завинчивания, расположенную на одной оси со стержнем для завинчивания завинчивающего устройства/вывинчивающего устройства, установленного на тележке, перемещающейся в вертикальном направлении. Распределительный механизм включает в себя качающуюся конструкцию, которая охватывает собой нижнюю часть кассеты и способна поворачиваться вокруг вертикальной оси. Указанная конструкция включает в себя в своей передней части два выступа (P1 и Р2), сдвинутые друг относительно друга по высоте и частично налезающие друг на друга таким образом, чтобы разграничить собой проход для перемещения под углом к вертикали, втулки (2) элементов крепления (1). В результате облегчается и ускоряется процесс завинчивания, при этом можно использовать крепежные элементы разных видов и размеров. 16 з.п. ф-лы, 18 ил.

1. Устройство для завинчивания элементов крепления (1), изготовляемых по меньшей мере из двух предварительно собранных частей, из которых одна часть представляет собой опорную деталь и/или деталь крепления, включающую в себя втулку (2) и реборду (3), а вторая часть содержит винт (5), предварительно вставленный в первую часть, причем указанное устройство содержит по меньшей мере одну кассету (М), распределительный механизм (D), в который входит нижний торец указанной кассеты (М), и скважину для завинчивания (PV), располагаемую вдоль оси стержня для завинчивания (31) завинчивающего/вывинчивающего устройства (21), смонтированного на тележке (20), перемещающейся вдоль направляющих средств (18, 19), параллельно указанной оси, причем указанная кассета (М) содержит два боковых параллельных друг другу направляющих элемента (34, 35), отстоящих друг от друга на расстоянии, несколько превышающем диаметр втулки (2), но меньшем ширины или диаметра реборды (3), а также один центральный направляющий элемент (36), который простирается параллельно боковым направляющим элементам (34, 35) в плоскости, параллельной плоскости, в которой расположены указанные боковые направляющие элементы, и на расстоянии от этой плоскости, несколько превышающем максимальную толщину реборды (3), отличающееся тем, что указанный распределительный механизм (D) содержит качающуюся конструкцию, частично охватывающую нижний торец кассеты (М) и содержащую с одной стороны в своей задней части средства для обеспечения вращения вокруг оси (51), которые взаимодействуют с дополнительными средствами обеспечения вращения вокруг оси для обеспечения возможности вращения качающейся конструкции вокруг вертикальной оси, проходящей в срединной плоскости симметрии нижнего торца кассеты (М), а с другой стороны содержащую в своей передней части два выступа (P1, P2), ориентированные в горизонтальном направлении и продолжающие собой соответственно торцы качающейся конструкции, причем указанные два выступа (P1, P2) сдвинуты относительно друг друга по высоте и частично находят друг на друга с тем, чтобы разграничить ориентированный наискось относительно вертикали осевой проход для перемещения втулки (2) элементов крепления (1).

2. Устройство по п.1, отличающееся тем, что качающаяся конструкция выполнена в виде детали, имеющей сечение в форме буквы С, основной элемент (53) которой представляет собой заднюю часть, а крылья (54, 55) заканчиваются указанными выше выступами (P1, P2).

3. Устройство по п.2, отличающееся тем, что указанная деталь изготавливается из металлического листа методом вырубки из последнего и последующей гибки полученной заготовки, причем операции вырубки и гибки выполняются с возможностью придания детали формы, имеющей сечение в форме буквы С, с концами, завершающимися выступами (P1, P2), при этом деталь после гибки приобретает сечение в форме буквы U, крылья которой заходят в центральные зоны выступов двумя язычками (59, 60), снабженными соответственно двумя коаксиально расположенными отверстиями, через которые проходит в вертикальном направлении ось вращения (51), опорой которой служит опорная деталь (40), жестко связанная с неподвижной конструкцией основного элемента.

4. Устройство по п.3, отличающееся тем, что один из двух язычков (60) содержит в зоне, расположенной напротив места расположения основного элемента (53), и вне зоны действия оси вращения (51) приводные средства (61), которые взаимодействуют с соответствующими приводными средствами (49), жестко связанными с приводным рычагом (44), расположенным с обеспечением возможности его приведения в действие упором (47), жестко связанным с тележкой (20).

5. Устройство по п.3, отличающееся тем, что нижняя кромка боковой стороны (54) передней части (52) заканчивается язычком (62), который простирается в направлении расположения другой боковой стороны (55) передней части (52).

6. Устройство по п.5, отличающееся тем, что скважина для завинчивания (PV) смонтирована с возможностью ее скольжения вдоль вертикальных направляющих (66, 67) (параллельных оси тележки (20)) из верхнего положения, расположенного на расстоянии от пола, превышающего максимальную длину элементов крепления (1), в нижнее положение, расположенное на таком расстоянии от пола, которое меньше минимальной длины указанных выше элементов крепления (1), причем предусмотрены средства возврата, обеспечивающие перевод скважины для завинчивания (PV) в верхнее положение.

7. Устройство по п.6, отличающееся тем, что скважина для завинчивания содержит в своей верхней части съемные средства удержания (V1, V2), предназначенные для временного удержания их ребордами (3) элементов крепления (1), поступающих из распределительного механизма (0) коаксиально по отношению к стержню для завинчивания (31) завинчивающего устройства/вывинчивающего устройства.

8. Устройство по п.7, отличающееся тем, что в нем предусмотрен трубчатый элемент (ЕТ), через который проходит коаксиально стержень для завинчивания (31) завинчивающего устройства/вывинчивающего устройства, при этом указанный трубчатый элемент (ЕТ) жестко связан с корпусом завинчивающего устройства и/или тележки (20), на которой последнее установлено, и содержит в своей нижней части кольцевой упор (78), предназначенный для того, чтобы нести на верхней стороне реборд (3) элементы крепления (1), находящиеся в средствах удержания (V1, V2), в процессе установки указанных элементов по месту их применения.

9. Устройство по п.6, отличающееся тем, что указанные средства возврата представляют собой упругие средства, расположенные между основанием и скважиной для завинчивания.

10. Устройство по п.8, отличающееся тем, что указанные средства возврата представляют собой средства соединения (74, 75) скважины для завинчивания с трубчатым элементом (ЕТ).

11. Устройство по п.10, отличающееся тем, что указанные средства соединения (74, 75) включают в себя упругие средства (79).

12. Устройство по п.1, отличающееся тем, что оно содержит множество вертикально расположенных кассет (обозначенных индексами с M1 по М4), каждая из которых содержит два параллельных друг другу боковых направляющих элемента (80, 81) и один центральный направляющий элемент (82), соединенные между собой по меньшей мере на двух уровнях посредством двух скоб, соответственно нижней и верхней (B1, В2), соединенных в одно целое посредством двух соединительных деталей, соответственно верхней и нижней (83, 84) кольцевой формы, причем верхняя соединительная деталь установлена с возможностью скольжения по опорной пластине (85), закрепленной в верхней части средств направления (18, 19) таким образом, что указанные кассеты приобретают возможность выполнять круговое движение, позволяющее последовательно устанавливать нижнее отверстие каждого из этих кассет напротив распределительного механизма (D).

13. Устройство по п.12, отличающееся тем, что скольжение верхней соединительной детали по опорной пластине (85) обеспечивается с помощью шарикоподшипника, установленного между верхним крылом верхней соединительной детали (83) и верхней стороной пластины (85).

14. Устройство по п.12, отличающееся тем, что нижнее отверстие каждой кассеты (обозначенной индексами с M1 по M4) оборудовано заслонкой (обозначенной индексами с O1 по O4), приводимой в действие профилем кулачка приводной детали, жестко связанной с конструкцией распределительного механизма (D).

15. Устройство по п.14, отличающееся тем, что каждая из заслонок O1-O4 оборудована двумя радиальными ветвями (87, 88), проходящими через два соответствующих прохода, предусмотренные в основном элементе нижней скобы (84) кассеты, причем указанные ветви жестко связаны с приводной деталью (89), смонтированной с возможностью скольжения, а также с возможностью возврата посредством пружины (90), относительно радиальной тяги (91), жестко связанной с скобой (84), которая простирается в направлении, противоположном месту нахождения стержней (87, 88), причем приводная деталь (89) оборудована пальцем, который взаимодействует с профилем кулачка (92') приводной неподвижной детали (93), жестко связанной с конструкцией распределительного механизма (D).

16. Устройство по п.15, отличающееся тем, что профиль кулачка (92') содержит паз, с помощью которого фиксируется момент прохождения кассеты мимо распределительного механизма D, и который временно удерживает указанную кассету в этом положении.

17. Устройство по п.1, отличающееся тем, что завинчивающее/вывинчивающее устройство (21) смонтировано на раме (105), положение которой относительно тележки (20) регулируется по высоте, причем указанная регулировка позволяет применять элементы крепления разных размеров без необходимости изменять длину стержня для завинчивания (31).

| DE 10036214 A1, 01.02.2001 | |||

| Устройство для автоматического контроля и остановки бессемеровской плавки | 1943 |

|

SU68529A1 |

| DE 4240607 A1, 09.06.1994 | |||

| Ключ для свинчивания-развинчивания штанг | 1971 |

|

SU600285A1 |

| Передвижной гайковерт | 1977 |

|

SU812554A1 |

Авторы

Даты

2011-06-27—Публикация

2007-03-01—Подача