Изобретение относится к машиностроению, а именно к комбинированным подшипниковым узлам, предназначенным для использования, например, в авиационных агрегатах.

Недостатком подшипников скольжения является их повышенный износ в момент отсутствия масляного слоя или масляной пленки в начальный момент работы агрегата, когда масло из маслонасоса еще не дошло до контактирующих поверхностей подшипника. Для повышения долговечности подшипникового узла в агрегатах используют комбинированные подшипники.

Известен подшипниковый узел комбинированной опоры вала (наиболее близкий аналог по конструкции и назначению - авторское свидетельство SU №1379509, F16C 21/00; 1988), содержащий корпус, вал, подшипник скольжения и подшипник качения, а также механическое переключающее устройство для отключения подшипника качения при достижении валом расчетных оборотов, которое содержит стержень, контактирующий с валом и жестко связанный с подпружиненным башмаком, пружина которого выполнена в виде набора шайб, размещенного между стержнем и подшипником скольжения.

В соответствии с описанием изобретения при достижении расчетных оборотов вала стержень 3 с башмаком 4 под действием центробежных сил отходят от вала 1 и вал опирается на подшипник скольжения.

Однако центробежная сила на стержни 3 с башмаками 4 будет действовать только до тех пор, пока стержни с помощью пружин 5 прижимаются к валу 1. Действие центробежных сил прекратится сразу же, как только стержни оторвутся от вала. Тогда пружины 5 вернут стержни в контакт с валом, в результате чего получится колебательный процесс - отрыв стержней от вала и резкий возврат в контакт с валом, что для высокоскоростного вала будет означать резкое торможение вала от всей массы подшипника скольжения с установленными на нем подшипником качения, стержнями, пружинами и башмаками, а также может привести к задиру поверхности контакта стержня и вала.

Задачей изобретения является создание компактной конструкции комбинированного подшипникового узла с высокой надежностью и долговечностью.

Поставленная задача решена благодаря тому, что в подшипниковом узле, содержащем корпус, вал, подшипник скольжения, тело качения и гидромеханическое устройство, взаимодействующее с телом качения, в соответствии с изобретением гидромеханическое устройство выполнено в виде расположенных в радиальном сверлении корпуса: золотника, внутри которого расположено тело качения, заглушки, установленной с зазором относительно золотника, превышающим зазор между подшипником скольжения и валом, и толкателя, опирающегося на тело качения, причем золотник и толкатель независимо подпружинены относительно заглушки, полость высокого давления золотника соединена маслоканалом с полостью высокого давления маслосистемы, а полость низкого давления золотника соединена с полостью низкого давления маслосистемы через отверстия в заглушке.

При этом жесткость пружины толкателя меньше жесткости пружины золотника и выбрана из условия минимально необходимого давления толкателя на тело качения, а жесткость пружины золотника выбрана из условия достижения рабочего давления масла в полости золотника.

Подбором жесткостей пружин толкателя и золотника (и соответствующих зазоров) можно обеспечить контакт вала с телами качения подшипникового узла в начальном режиме работы агрегата, когда масло от маслонасоса маслосистемы еще не дошло до контактирующих с валом поверхностей подшипника скольжения подшипникового узла, и за счет тел качения исключить, таким образом, повышенный износ подшипника скольжения.

При достижении необходимого для перемещения золотника давления масла в системе контакт тела качения с валом прекращается, и подшипниковый узел работает как подшипник скольжения.

Применение подшипника скольжения в основном режиме работы узла обеспечивает конструкции узла и агрегата в целом компактность, меньшую массу и большие возможные нагрузки в сравнении с использованием подшипников качения, что существенно для авиационных агрегатов.

Конструкция подшипникового узла поясняется чертежами, где изображены:

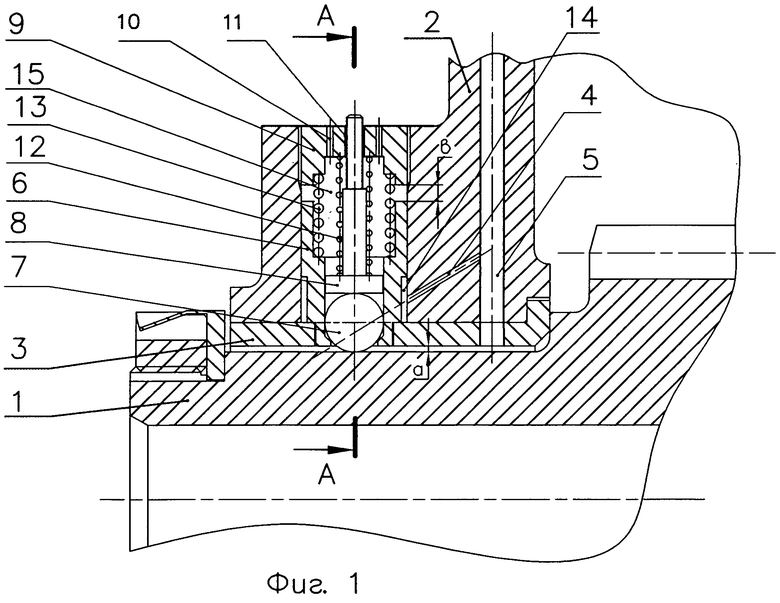

на фиг.1 - разрез подшипникового узла при давлении масла, равном нулю;

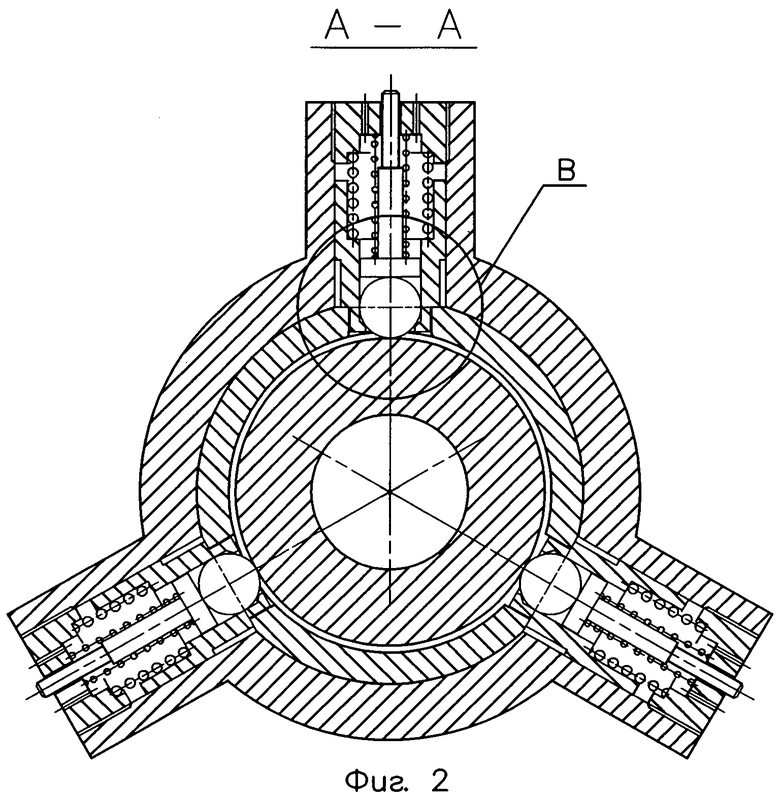

на фиг.2 - поперечный разрез агрегата по А-А фиг.1;

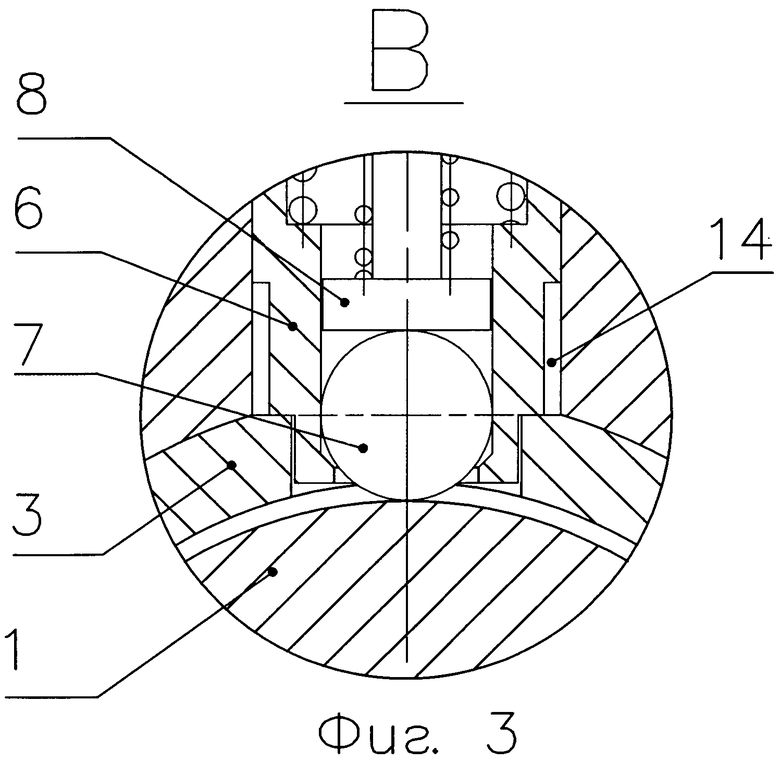

на фиг.3 - место В фиг.2;

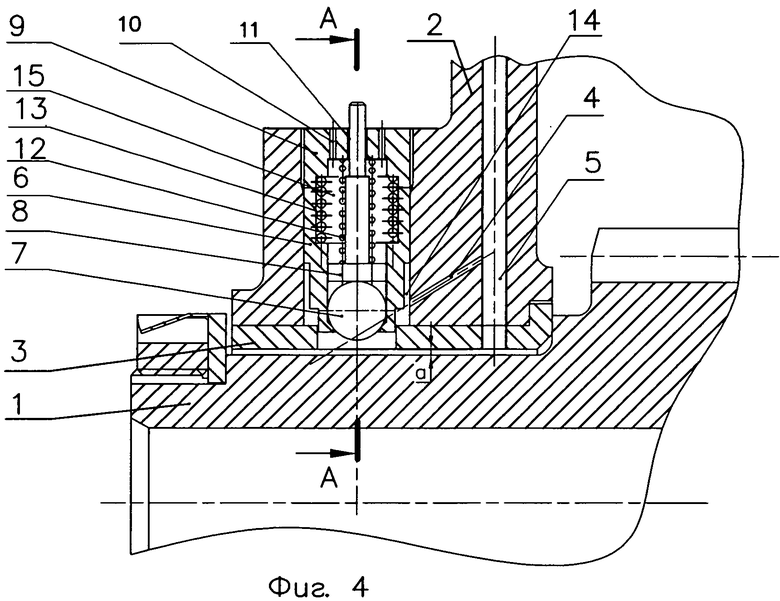

на фиг.4 - разрез подшипникового узла при рабочем давлении масла;

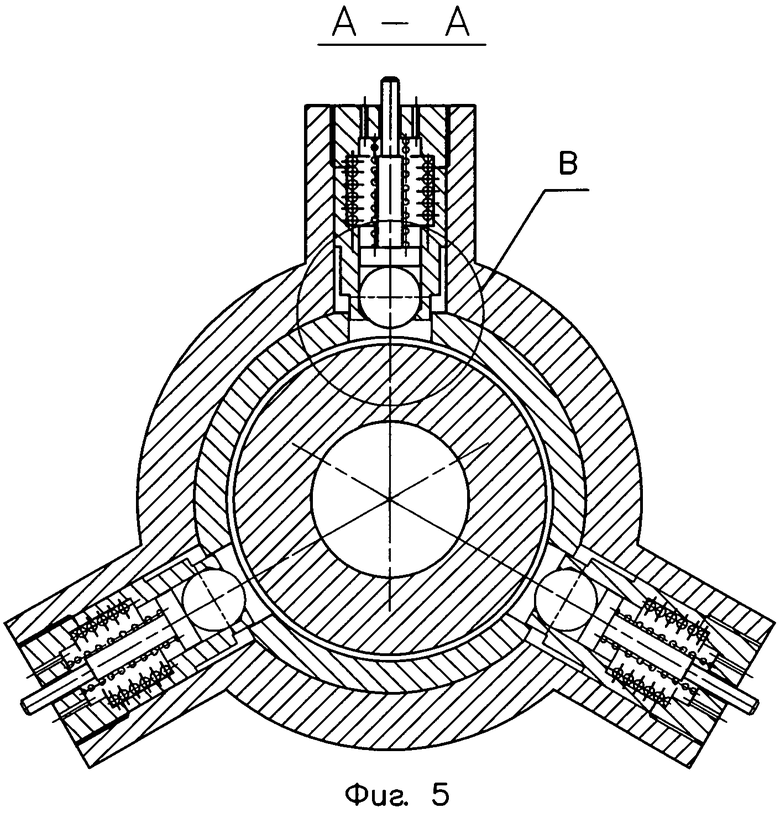

на фиг.5 - поперечный разрез агрегата по А-А фиг.4;

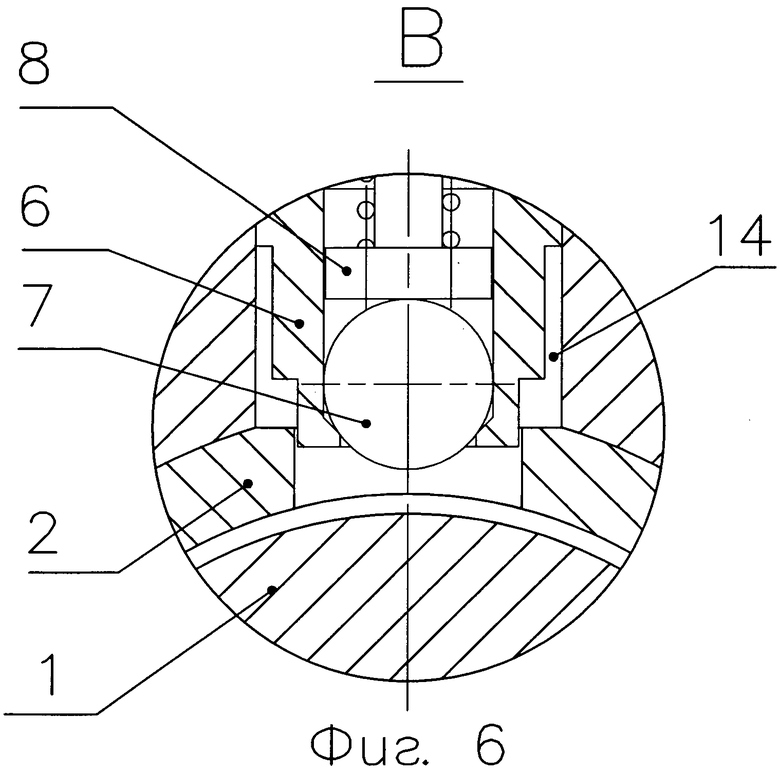

на фиг.6 - место В фиг.5.

Подшипниковый узел содержит (фиг.1, 2, 3) вал 1, корпус 2, в котором размещен подшипник скольжения 3 и выполнены маслоканалы 4 и 5, соединенные с полостью высокого давления маслосистемы агрегата, и гидромеханическое переключающее устройство, которое состоит (фиг.1, 2) из золотника 6, внутри которого (фиг.3, 6) расположено тело качения 7, толкателя 8 и заглушки 9 с отверстиями 10 и 11, соединенными с полостью низкого давления маслосистемы. Гидромеханические переключающие устройства установлены по крайней мере в трех радиальных (к оси вала и корпуса) сверлениях корпуса 2 агрегата. Вал 1 и подшипник скольжения 3 образуют зазор «а». Толкатель 8 и золотник 6 подпружинены относительно заглушки 9 соответственно пружинами 12 и 13.

Между золотником 6 и корпусом 2 расположена полость высокого давления 14 золотника, а между золотником 6 и заглушкой 9 расположена полость низкого давления 15 золотника. Между золотником 6 и заглушкой 9 имеется зазор «b», причем зазор «b» больше зазора «а».

Жесткость пружины 13 больше жесткости пружины 12. Пружина 12 рассчитана на минимально необходимое давление толкателя 8 на тело качения 7 и на вал 1. Пружина 12 рассчитана на сжатие только при достижении рабочего давления масла в полости высокого давления 14 золотника, в маслоканалах 4 и 5 и в зазоре «а».

Подшипниковый узел работает следующим образом.

Вначале, в момент запуска агрегата, увеличения оборотов, заполнения каналов маслосистемы маслом, прогреве агрегата на холостом ходу без нагрузки, вращение вала 1 происходит относительно подпружиненных тел качения 7.

В этот период устраняется процесс сухого трения между валом 1 и подшипником скольжения 3. На фиг.2 изображено сечение А-А с рекомендуемым минимальным количеством гидромеханических устройств, число которых составляет три. На фиг.3 показано увеличенное изображение места контакта тела качения 7 и вала 1 в момент запуска и раскрутки агрегата, в котором установлена описываемая конструкция.

В процессе увеличения оборотов вала 1 и давления масла в маслосистеме агрегата происходит заполнение маслом каналов 4 и 5, полости высокого давления 14 и зазора «а». При достижении рабочего давления масла в полости высокого давления 14 происходит (фиг.4, 5, 6) перемещение золотника 6 в сторону заглушки 9, преодолевается сопротивление пружины 12 толкателя и пружины 13 золотника, воздух и масло из полости низкого давления 15 вытесняются через отверстия 10, 11 заглушки 9, тело качения 7 отжимается от вала 1 с помощью золотника 6, а вращение вала 1 продолжается в заполненном под давлением масла зазоре «а».

При завершении работы агрегата (при выключении приводного двигателя) вал 1 некоторое время продолжает вращаться по инерции с постепенным уменьшением оборотов и, соответственно, с уменьшением давления масла. Со снижением давления масла в полости высокого давления 14 пружины 12 и 13 перемещают золотник 6, толкатель 8 и тело качения 7 в сторону контакта тела качения 7 с валом 1, плавно переводя вращение вала 1 с подшипника скольжения 3 на подпружиненные тела качения 7 гидромеханических устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРАЛЬНЫЙ ПРИВОД С ПЕРЕДНЕЙ ОПОРОЙ КОМПРЕССОРА ВЫСОКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2023 |

|

RU2812551C1 |

| ЦЕНТРОБЕЖНЫЙ МНОГОСТУПЕНЧАТЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2004 |

|

RU2303713C2 |

| Подшипниковый узел | 1985 |

|

SU1379509A1 |

| КОМБИНИРОВАННАЯ ГИБРИДНАЯ ОПОРА | 2007 |

|

RU2346192C1 |

| ОСЕВОЙ ЭЛЕКТРОВЕНТИЛЯТОР | 2004 |

|

RU2253045C1 |

| ОПОРНОЕ УСТРОЙСТВО | 2009 |

|

RU2401953C1 |

| ОПОРА СКОЛЬЖЕНИЯ | 2001 |

|

RU2210684C2 |

| ТОПЛИВНЫЙ НАСОС | 1997 |

|

RU2185523C2 |

| УЗЕЛ РАДИАЛЬНОГО РОЛИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 1991 |

|

RU2011901C1 |

| НАСОС ЦЕНТРОБЕЖНЫЙ ВЫСОКОНАПОРНЫЙ | 2021 |

|

RU2777508C1 |

Изобретение относится к машиностроению, а именно к комбинированным подшипниковым узлам, предназначенным для использования, например, в авиационных агрегатах. Подшипниковый узел содержит гидромеханическое переключающее устройство, размещенное в радиальном к валу (1) сверлении корпуса (2) и включающее: тело качения (7), золотник (6), внутри которого размещено тело качения, заглушку (9), установленную с зазором «b» относительно золотника, превышающим зазор «а» между подшипником скольжения (3) и валом, и толкатель (8), опирающийся на тело качения. В корпусе выполнены маслоканалы (4) и (5). Между золотником (6) и корпусом (2) расположена полость высокого давления (14), а между золотником (6) и заглушкой (9) расположена полость низкого давления (15). Золотник (6) и толкатель (8) независимо подпружинены относительно заглушки (9), причем жесткость пружины (12) толкателя меньше жесткости пружины (13) золотника. Жесткость пружины (12) толкателя выбрана из условия минимально необходимого давления толкателя (8) на тело качения (7), а жесткость пружины (13) золотника выбрана из условия достижения рабочего давления масла в полости золотника (6). Технический результат: создание компактной конструкции комбинированного подшипникового узла, который обладает высокой надежностью и долговечностью. 1 з.п. ф-лы, 6 ил.

1. Подшипниковый узел, содержащий корпус, вал, подшипник скольжения, тело качения и гидромеханическое устройство, взаимодействующее с телом качения, отличающийся тем, что гидромеханическое устройство выполнено в виде расположенных в радиальном сверлении корпуса: золотника, внутри которого расположено тело качения, заглушки, установленной с зазором относительно золотника, превышающим зазор между подшипником скольжения и валом, и толкателя, опирающегося на тело качения, причем золотник и толкатель независимо подпружинены относительно заглушки, полость высокого давления золотника соединена маслоканалом с полостью высокого давления маслосистемы, а полость низкого давления золотника соединена с полостью низкого давления маслосистемы через отверстия в заглушке.

2. Подшипниковый узел по п.1, отличающийся тем, что жесткость пружины толкателя меньше жесткости пружины золотника и выбрана из условия минимально необходимого давления толкателя на тело качения, а жесткость пружины золотника выбрана из условия достижения рабочего давления масла в полости золотника.

| Подшипниковый узел | 1985 |

|

SU1379509A1 |

| ССР / t/t ЯАГГ-^Т«-Л/ '•' т,'-V5.jfJr.>&^....<^^^Л)ГI_^'''2ЛЛОТ?Кд | 0 |

|

SU252768A1 |

| КОМБИНИРОВАННЫЙ ШАРИКО-ГИДРОСТАТИЧЕСКИЙ УПОРНЫЙ ПОДШИПНИК | 0 |

|

SU179135A1 |

| Комбинированная опора вала | 1982 |

|

SU1035311A1 |

| GB 1486369 A, 21.09.1977. | |||

Авторы

Даты

2011-07-10—Публикация

2010-05-26—Подача