Объектом настоящего изобретения является способ автоматической перегонки жидких проб, в частности проб нефтепродуктов при атмосферном давлении в стандартном перегонном аппарате.

Известно, что перегонные характеристики нефтепродуктов отражают качество этих продуктов, а также риски, связанные с их использованием.

Определение этих характеристик имеет большое значение, в частности, в случае топлива, предназначенного для автомобильной промышленности или авиационной промышленности, где первостепенное место отводится обеспечению безопасности.

Этими характеристиками являются, в частности, таблицы или кривые, характеризующие количество пробы в процентном выражении, испарившееся при температуре во время перегонки, или объем остатка и потери.

На основании этих характеристик специалисты могут делать вывод о поведении данного нефтепродукта в данной ситуации и, следовательно, определять, можно ли использовать этот нефтепродукт с соблюдением всех условий безопасности или нет, причем при сохранении всех его требуемых качеств.

В этом контексте специалисты вывели различные нормы, которые очень точно определяют условия, в которых могут быть получены такие перегоночные характеристики.

В дальнейшем, чтобы получить приемлемые результаты, процессы перегонки должны строго соответствовать этим нормам.

В настоящее время на рынке имеются различные автоматические перегонные аппараты, позволяющие осуществлять измерение параметров перегонки неизвестной пробы с соблюдением этих норм.

Как правило, эти стандартные перегонные аппараты содержат:

- нагревательный элемент,

- перегонную колбу, горлышко которой можно закрывать герметичной пробкой, оборудованной термометром, позволяющим измерять температуру выделяющихся паров, и может быть соединено с конденсатором,

- цилиндрический коллектор, позволяющий собирать конденсат и оборудованный средствами измерения количества собранного конденсата в зависимости от времени, и

- средства управления и регулирования, позволяющие задавать и изменять во времени рабочий параметр нагревательного элемента, в частности температуру и электрическую мощность этого элемента, таким образом, чтобы получить параметры перегонки, в частности скорость перегонки и/или время для отдельных объемов в соответствии с заранее определенной нормой.

В частности, для определенной группы продуктов нормы предусматривают такие параметры, как время, истекшее между началом нагрева пробы и достижением начальной точки кипения IBP (Initial Boiling Point), то есть момента, в который в цилиндрическом коллекторе наблюдают первую каплю конденсата, или время, истекшее между IBP и достижением точки кипения на 5%, то есть точки, при которой в цилиндрическом коллекторе собирается 5% первоначального объема пробы.

Эти нормы предусматривают также скорость перегонки между точкой перегонки на 5% и точкой, при которой в перегонной колбе остается только 5 мл пробы (то есть объем испарившейся или конденсировавшейся пробы за единицу времени во время перегонки), или время, истекшее между точкой, при которой в перегонной колбе остается только 5 мл пробы, и конечной точкой кипения FBP (Final Boiling Point), то есть концом перегонки.

В аппаратах автоматической перегонки, работающих в соответствии с этими нормами и имеющихся в настоящее время на рынке, используют способ, согласно которому:

- в перегонную колбу вводят заранее определенное количество предназначенной для анализа пробы,

- эту перегонную колбу устанавливают на нагревательный элемент, закрывают и соединяют с конденсатором,

- анализируемую пробу относят к группе, определенной выбранной нормой,

- запускают перегонку анализируемой пробы, непрерывно измеряя количество конденсата, собранное в цилиндрическом коллекторе, температуру выделяющихся паров, а также рабочий параметр нагревательного элемента, в частности температуру или электрическую мощность этого элемента, и

- измеренные значения передают в средства управления и регулирования, которые, в свою очередь, задают нагревательному элементу рабочий параметр таким образом, чтобы непосредственно и автоматически получать параметры перегонки, в частности скорость перегонки и/или время для отдельных объемов в соответствии с выбранной нормой.

Такие перегонные аппараты имеют ряд недостатков, в частности, связанных с инерцией между точкой измерения температуры выделяющихся паров и попаданием в цилиндрический коллектор конденсированных паров, температуру которых измерили.

Вместе с тем, основной недостаток классических перегонных аппаратов связан с необходимостью осуществления различных эмпирических измерений наугад перед самой перегонкой, то есть дистилляционных характеристик неизвестной пробы.

Действительно, такие предварительные измерения занимают много времени и, кроме того, требуют большого объема пробы, который не всегда имеется в наличии; кроме того, эти измерения в значительной мере зависят от квалификации оператора.

Действительно, необходимо заранее выбрать группу, к которой можно отнести неизвестную пробу, среди групп, определяемых выбранной нормой, причем эта группа предусматривает определенную температуру начала перегонки, и спрогнозировать значение точки IBP, а также точки, при которой в перегонной колбе останется только 5% анализируемой пробы.

Значения спрогнозированных таким образом точек необходимо ввести в аппарат до перегонки, чтобы средства управления и регулирования могли определить различные горизонтальные участки нагрева пробы, которые могут меняться во времени, и соответственно задать рабочий параметр нагревательного элемента, чтобы получить условия перегонки в пределах, предусмотренных выбранной нормой.

Однако эти прогнозы часто оказываются неточными, что вынуждает оператора производить различные испытания до получения условий перегонки в пределах, предусмотренных выбранной нормой, что приводит к большим потерям времени и, прежде всего, к лишнему расходу пробы, которая в некоторых случаях может быть в наличии только в ограниченном количестве.

Настоящее изобретение призвано предложить способ автоматической перегонки жидких проб, в частности проб нефтепродуктов, при атмосферном давлении в стандартном перегонном аппарате, позволяющий преодолеть эти различные недостатки и осуществлять непосредственно и без предварительных испытаний перегонку с соблюдением нормы, причем предварительно вводя в аппарат только один параметр, а именно группу, к которой относится анализируемая проба, выбранную из ряда групп, определенных выбранной нормой.

Согласно изобретению этот способ отличается тем, что:

- в перегонную колбу стандартного перегонного аппарата вводят заранее определенное количество предназначенной для анализа пробы,

- эту перегонную колбу устанавливают на нагревательный элемент, закрывают и соединяют с конденсатором,

- анализируемую пробу относят к одной из групп, определенных выбранной нормой,

- запускают перегонку анализируемой пробы, непрерывно измеряя количество конденсата, собранное в цилиндрическом коллекторе, температуру выделяющихся паров, температуру жидкой пробы, присутствующей в перегонной колбе, а также рабочий параметр нагревательного элемента, в частности температуру или электрическую мощность этого элемента, и

- измеренные значения передают в средства управления и регулирования, которые, в свою очередь, задают нагревательному элементу рабочий параметр таким образом, чтобы непосредственно и автоматически получать характеристики и/или кривые перегонки в соответствии с выбранной нормой.

Согласно изобретению характеристиками перегонки анализируемой пробы являются начальная точка кипения (IBP), и/или точка перегонки на 5%, и/или точка, при которой в перегонной колбе остается только 5% анализируемой пробы.

Таким образом, этот способ отличается от способа, классически применяемого во время использования классических стандартных перегонных аппаратов, тем, что непрерывно измеряют температуру жидкой пробы, присутствующей в перегонной колбе.

Как правило, это измерение температуры жидкой пробы является опосредованным измерением; действительно, действующие в настоящее время нормы запрещают любое прямое измерение этой температуры.

Применение способа в соответствии с настоящим изобретением позволяет стандартному перегонному аппарату определять автоматически:

- точку IBP, точку перегонки на 5% и точку, при которой в перегонной колбе остается только 5% анализируемой пробы, причем в условиях, предусмотренных выбранной нормой,

- рабочий параметр нагревательного элемента до точки IBP и между точкой IBP и точкой перегонки на 5% для получения этих точек в условиях, предусмотренных выбранной нормой,

- рабочий параметр нагревательного элемента во время перегонки между точкой перегонки на 5% и точкой, при которой в перегонной колбе остается только 5% анализируемой пробы, с автоматической корректировкой этого параметра для получения соответствующей скорости перегонки, предусмотренной выбранной нормой, и

- рабочий параметр нагревательного элемента между точкой, при которой в перегонной колбе остается только 5% анализируемой пробы, и конечной точкой кипения FBP таким образом, чтобы получить эту точку в условиях, предусмотренных выбранной нормой.

Способ в соответствии с настоящим изобретением позволяет также спрогнозировать остаток в перегонной колбе и потери на основании дистилляционных характеристик пробы.

Согласно предпочтительному отличительному признаку изобретения температуру жидкой пробы, присутствующей в перегонной колбе, измеряют опосредованно при помощи инфракрасного датчика.

Действительно, использование такого датчика оказалось исключительно интересным.

Согласно изобретению сравнили время реакции термопары, погруженной непосредственно в жидкую пробу, присутствующую в перегонной колбе, и инфракрасного датчика, обеспечивающего непрямое измерение температуры этой пробы.

Таким образом, получили возможность убедиться, что применение инфракрасного датчика позволяет получить достаточно надежное показание температуры жидкой пробы, присутствующей в перегонной колбе.

Однако, чтобы иметь возможность нормального использования такого инфракрасного датчика с целью правильной оценки температуры жидкой пробы, присутствующей в перегонной колбе, необходимо блокировать инфракрасное излучение, исходящее от нагревательного элемента.

Согласно другому отличительному признаку изобретения для этого между нагревательным элементом и перегонной колбой устанавливают изоляционную пластину, непроницаемую для инфракрасного излучения.

По сути дела наличие такой пластины является обязательным.

Согласно изобретению эту пластину можно выполнить из керамики на основе прессованного синтетического силиката кальция, например, выпускаемого компанией ELIT под названием DURATEC 1000.

С учетом вышеизложенного основным преимуществом способа в соответствии с настоящим изобретением является то, что он позволяет отказаться от предварительного прогнозирования точки IBP неизвестной пробы благодаря измерениям, производимым на пробе во время периода, предшествующего этой точке, который ранее являлся «скрытым».

Действительно, эти измерения позволяют получить непосредственно точку IBP после времени нагревания, соответствующего времени, предусмотренному выбранной нормой, в результате предварительного введения в аппарат единственной данной, а именно группы, к которой принадлежит анализируемая проба в соответствии с этой нормой.

Согласно неограничительному отличительному признаку изобретения выбранной нормой является норма ASTM D 86.

Для частного примера этой нормы произвели предварительные тесты, при помощи которых анализировали шестьдесят четыре известных продукта, охватывающих четыре группы.

Эти продукты выбирали таким образом, чтобы получить максимально широкие температурные диапазоны и наклоны перегонки для всех характеристических точек перегонки.

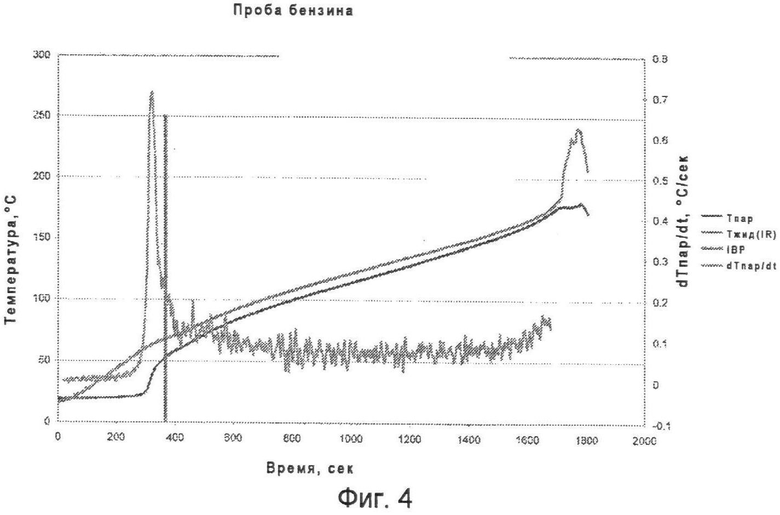

Таким образом, составили таблицу 1, в которой показана минимальная температура и максимальная температура жидкого продукта в точке IBP для продуктов, принадлежащих к каждой из групп, а также минимальное и максимальное время, позволяющее получить эту точку в соответствии с нормой.

Как пример, эта таблица показывает, что для продуктов группы 1 с низкой температурой кипения температура жидкости в перегонной колбе в точке IBP составляет порядка 36°С и достигается примерно за 300 секунд, то есть в течение 5 минут после начала нагрева, тогда как для продуктов этой же группы с более высокой температурой кипения температура жидкости в перегонной колбе в точке IBP составляет порядка 95°С и достигается примерно за 600 секунд, то есть в течение 10 минут после начала нагрева.

Следовательно, необходимо регулировать изменения температуры жидкой пробы, присутствующей в перегонной колбе, в зависимости от времени, как показано на фиг. 1.

Согласно изобретению это регулирование температуры жидкой пробы, присутствующей в перегонной колбе, можно обеспечить путем оборудования стандартного перегонного аппарата инфракрасным датчиком.

Для получения кривых, характеризующих изменения температуры жидкой пробы, присутствующей в перегонной колбе, в зависимости от времени, и соответствующих показанным на фиг. 1, необходимо изменять рабочий параметр нагревательного элемента с учетом динамических и статических свойств этого элемента, то есть его температурных колебаний и потерь тепловой энергии, чтобы контролировать тепловую энергию, действительно передаваемую в жидкую пробу, присутствующую в перегонной колбе.

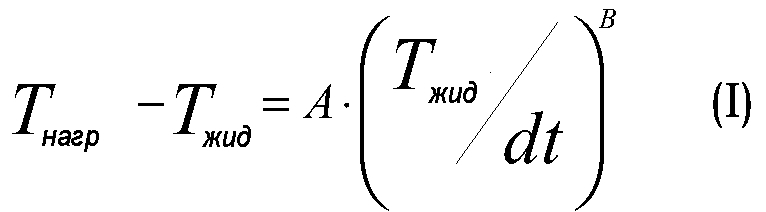

Считается, что наилучшая приблизительная оценка этой энергии выражается разностью между температурой Тнагр нагревательного элемента, непрерывно измеряемой термопарой, и температурой Тжид жидкой пробы, присутствующей в перегонной колбе, измеряемой непрерывно при помощи инфракрасного датчика.

Таким образом, согласно изобретению предлагается регулировать нагрев нагревательного элемента на основании температуры жидкой пробы, присутствующей в перегонной колбе.

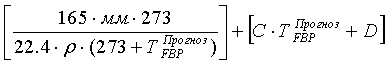

Для установления отношения между этими различными параметрами регулирования тестируемые продукты нагревали при разной мощности нагрева таким образом, чтобы построить кривую, показанную на фиг. 2, характеризующую колебания разности между температурой Тнагр нагревательного элемента и температурой Тжид жидкой пробы, в зависимости от изменений dTжид/dt температуры жидкой пробы в зависимости от времени.

Таким образом, смогли установить, что разность между температурой Тнагр нагревательного элемента, непрерывно измеряемой термопарой, и температурой Тжид жидкой пробы, присутствующей в перегонной колбе, в зависимости от изменений dTжид/dt температуры жидкой пробы в зависимости от времени, может быть выражена следующим уравнением 1.

в котором А и В являются эмпирическими коэффициентами.

В частности случае используемого нагревательного элемента эти коэффициенты имели следующие значения: А=650 и В=0,2513.

Следовательно, согласно другому отличительному признаку изобретения в соответствии с нормой ASTM D 86 до точки IBP регулируют температуру Тнагр нагревательного элемента на основании температуры Тжид жидкой пробы, присутствующей в перегонной колбе, в соответствии с формулой:

в которой dTжид/dt характеризует изменения температуры жидкой пробы в зависимости от времени, которое получают из кривых, представленных на фиг. 1.

Действительно, использование этой формулы позволяет осуществлять регулирование температуры нагревательного элемента в начале перегонки до точки IBP в соответствии с нормой ASTM D 86 и с минимальной погрешностью.

Вместе с тем, при помощи испытаний перегонки на пробах коммерческих продуктов типа бензина, дизельного топлива, керосина было установлено, что если применение регулирования нагревательного элемента при помощи формулы 1 позволяет получить правильную точку IBP в соответствии с нормой, то оно не позволяет получить правильную точку перегонки на 5%.

Действительно, оказалось, что в этом случае тепловая энергия, передаваемая жидкой пробе, является слишком высокой, и эта разница оказывается еще большей для чистых или почти чистых продуктов.

Следовательно, было установлено, что последнее регулирование согласно формуле 1 предпочтительно следует осуществлять до достижения точки IBP, то есть за несколько секунд до появления первой капли конденсата в цилиндрическом коллекторе, что предполагает определение начала процесса кипения жидкой пробы, присутствующей в перегонной колбе.

Согласно изобретению для этого было предложено учитывать резкое изменение температуры, измеренной паровым термометром, которым оборудуют перегонную колбу.

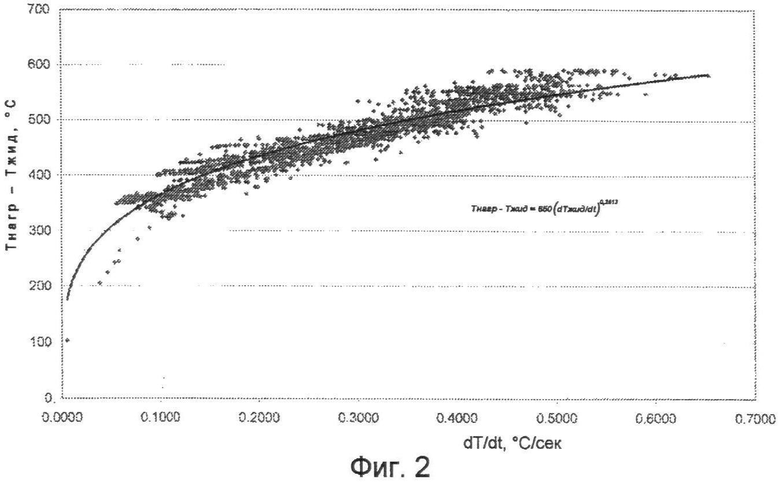

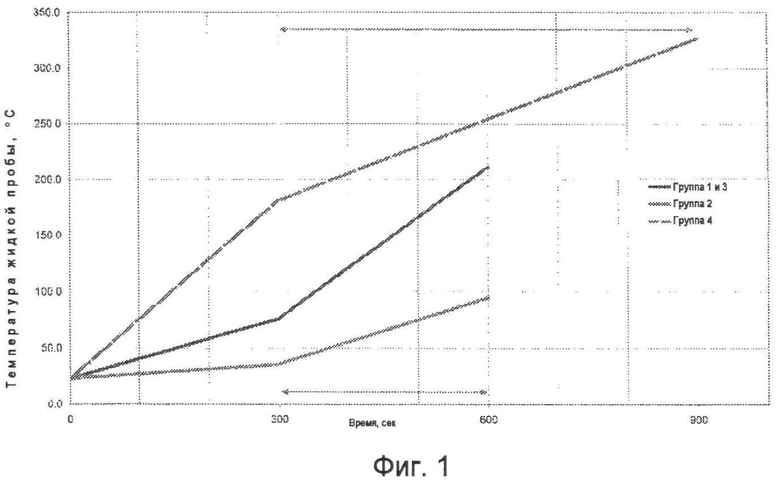

Для проверки достоверности такого учета, с одной стороны, в случае пробы дизельного топлива и, с другой стороны, в случае бензина построили кривые, характеризующие изменения в зависимости от времени:

- температуры выделяющихся паров, измеренной паровым термометром,

- температуры жидкой пробы, присутствующей в перегонной колбе, измеренной инфракрасным датчиком,

- изменения в зависимости от времени температуры паров, измеренной паровым термометром, dTпар/dt,

и на этих кривых показали точку IBP.

Эти кривые показаны соответственно на фиг. 3 и 4.

Эти кривые показывают, что наблюдение пика, характеризующего изменения dTпар/dt в зависимости от времени, позволяет обеспечить правильное определение начала процесса кипения в жидкой пробе, присутствующей в перегонной колбе, примерно за 20-30 секунд до точки IBP.

Таким образом, способ в соответствии с настоящим изобретением позволяет определить момент, в который необходимо осуществить последнее регулирование согласно формуле 1.

На основании этого последнего регулирования способ в соответствии с настоящим изобретением позволяет также осуществить регулирование температуры Тнагр нагревательного элемента на основании температуры Тжид жидкой пробы, присутствующей в перегонной колбе, и температуры Тпар выделяющихся паров, измеренной паровым термометром, таким образом, чтобы получить правильную точку перегонки на 5% в условиях, предусмотренных нормой ASTM D 86.

Согласно другому отличительному признаку изобретения, действительно, смогли установить, что это регулирование можно вполне удовлетворительно применять в соответствии с нижеследующей формулой II:

в которой А0, А1, А2 и А3 являются эмпирическими коэффициентами.

В частном случае использовавшегося нагревательного элемента эти коэффициенты имели следующие значения: А0=243,3; А1=32,87; А2=6,796е-3 и А3=0,53229.

Действительно, разность Тнагр - Тжид, которая в основном соответствует энергии, действительно переданной жидкой пробе, присутствующей в перегонной колбе, можно вычислить, зная два значения, а именно:

- с одной стороны, температуру жидкой пробы, измеренную инфракрасным датчиком,

- с другой стороны, разность между температурой жидкой пробы, измеренной инфракрасным датчиком, и температурой выделяющихся паров, измеренной паровым термометром.

Регулирование температуры Тнагр нагревательного элемента согласно формуле II можно осуществлять, начиная с момента, в который выделяющиеся пары начинают подниматься в колонку перегонной колбы.

Это регулирование можно возобновлять каждые 1-2 секунды, учитывая быстрые изменения температуры Тжид жидкой пробы, присутствующей в перегонной колбе, и температуры Тпар выделяющихся паров.

Регулирование согласно формуле II можно остановить после отбора 2-3 мл пробы в цилиндрическом коллекторе, и после этого можно применять обычный алгоритм регулирования.

Согласно другому отличительному признаку изобретения при помощи вычисления определяют момент, в который в перегонной колбе остается только 5% анализируемой пробы, с учетом спрогнозированных потерь и объема остатка в конце перегонки, и между определенным таким образом моментом и конечной точкой кипения (FBP) регулируют температуру Тнагр нагревательного элемента.

При помощи тестов, проведенных на пробах коммерческих продуктов, смогли установить, что для того, чтобы соблюдать требования нормы ASTM D86, необходимо осуществлять конечную коррекцию регулирования температуры нагревательного элемента, начиная с момента, когда в перегонной колбе остается только 5 мл анализируемой пробы.

Действительно, в зависимости от случая, начиная с этого момента, тепловую энергию, передаваемую жидкой пробе, можно сохранять в ее предыдущем значении или можно немного уменьшать или увеличивать.

Эта необходимость связана с возможными быстрыми изменениями динамики перегонки в ее конце, которые могут привести к резким колебаниям температуры и к увеличению энергии, необходимой для нагревания и испарения жидкой пробы, еще остающейся в перегонной колбе.

Необходимые изменения тепловой энергии, передаваемой жидкой пробе, зависят от наклона графика перегонки для последних 5 мл пробы и от типа пробы, как уточняется в нижеследующей таблице:

Следовательно, необходимо определить момент, в который в перегонной колбе остается только 5% анализируемой пробы.

Изобретение позволяет осуществить такое определение путем прогнозирования объема остатка в конце перегонки и потерь.

Согласно изобретению произвели перегоночные испытания согласно норме ASTM D 86 на пробах бензина, более или менее загрязненных дизельным топливом, и определили средние наклоны перегонки в диапазоне испарения от 10 до 90% объема пробы и наклоны перегонки в момент, когда в перегонной колбе остается только 5 мл пробы, а также необходимую конечную коррекцию тепловой энергии, передаваемой этой пробе.

Полученные результаты вывели в следующую таблицу:

Таким образом, было установлено, что необходимая коррекция тепловой энергии, передаваемой пробе, в момент, когда в перегонной колбе остается только 5 мл пробы, находится во взаимосвязи со второй производной d2T/dV2 кривых перегонки незадолго до этого момента.

Во время вышеупомянутых перегоночных испытаний смогли, в частности, установить, что кривая, характеризующая изменения d2T/dV2 в момент, когда испарилось 92% пробы, в зависимости от процентного содержания загрязнений этой пробы дизельным топливом, имеет максимум между 3 и 10% загрязнения, который соответствовал интервалу, в котором необходимая коррекция тепловой энергии была максимальной.

Этот результат доказывает, что вторую производную кривых перегонки можно использовать для обеспечения необходимой конечной коррекции тепловой энергии, передаваемой пробе, в конце перегонки и затем для автоматического осуществления этой коррекции.

Согласно изобретению, чтобы спрогнозировать объем остатка, предположительно считают, что, с одной стороны, в момент конечной точки кипения FBP в перегонной колбе больше не остается жидкости и, с другой стороны, объем остатка состоит из двух частей, то есть из объема  жидкости, конденсированной в перегонной колбе из паров, и объема

жидкости, конденсированной в перегонной колбе из паров, и объема  жидкости, оседающей в виде флегмы на стенках колбы.

жидкости, оседающей в виде флегмы на стенках колбы.

Иначе говоря, объем  соответствует следующей сумме:

соответствует следующей сумме:

=

= +

+

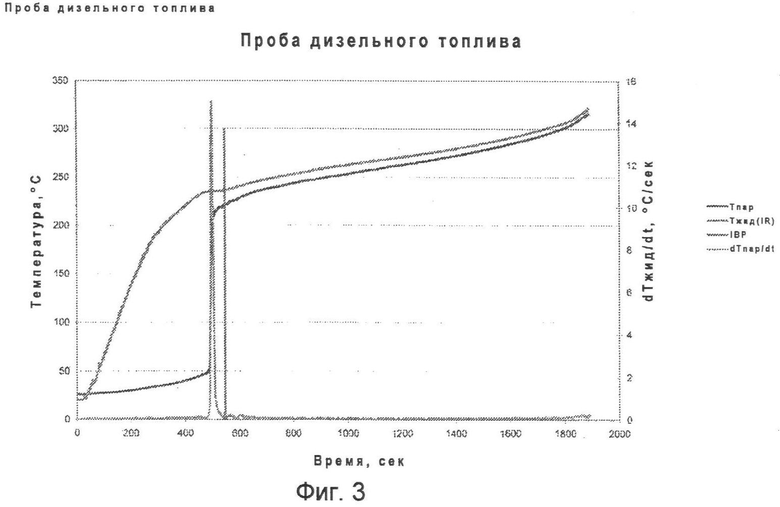

Согласно изобретению, таким образом было установлено, что объем  остатка можно выразить следующим уравнением:

остатка можно выразить следующим уравнением:

=

= (III)

(III)

в котором:

- 165 - объем в миллилитрах перегонной колбы в соответствии с нормой ASTM D86,

- мм - средняя молекулярная масса последней испарившейся части пробы,

- ρ - плотность последней испарившейся части пробы,

-  - предусмотренная температура конечной точки кипения FBP,

- предусмотренная температура конечной точки кипения FBP,

- С и D - эмпирические коэффициенты, полученные с использованием особенностей перегонной колбы при помощи метода D86.

Температуру  можно получить путем экстраполяции температур Т85% и Т90%, при которых испаряются 85% и 90% пробы.

можно получить путем экстраполяции температур Т85% и Т90%, при которых испаряются 85% и 90% пробы.

Значения мм и ρ можно вычислить с использованием эмпирических уравнений, хорошо известных специалисту, на основании температуры  .

.

Согласно изобретению, чтобы спрогнозировать потери, считают, что во время перегонки, осуществляемой согласно норме ASTM D86, потери напрямую связаны с давлением пара по Рейду (RVP) отношением:

Потеря=0,0142 RVP (кПа).

Однако давление пара RVP можно вычислять в режиме реального времени до завершения перегонки (стандартный метод, использующий уже дистиллированную часть).

Результаты экспериментов позволили подтвердить эту взаимосвязь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ФРАКЦИОННОГО СОСТАВА ЖИДКИХ НЕФТЕПРОДУКТОВ ПОСРЕДСТВОМ ЭКСПРЕСС-ПЕРЕГОНКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2273845C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПЕРЕГОНКИ ЖИДКИХ НЕФТЕПРОДУКТОВ ПОСРЕДСТВОМ МИНИ-ЭКСПРЕСС-ПЕРЕГОНКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2246717C2 |

| ПЕРЕГОНКА С ЧАСТИЧНЫМ ПОТОКОМ | 2014 |

|

RU2665473C2 |

| ПЕРЕГОНКА С ЧАСТИЧНЫМ ПОТОКОМ | 2015 |

|

RU2705993C2 |

| ГИДРОПЕРЕРАБОТКА ГАЗОЙЛЯ | 2014 |

|

RU2664798C2 |

| СПОСОБЫ ОПТИМАЛЬНОГО ИСПОЛЬЗОВАНИЯ И УСОВЕРШЕНСТВОВАННОЙ ОЦЕНКИ КОРРОЗИОННОГО НЕФТЯНОГО СЫРЬЯ И ФРАКЦИЙ | 2000 |

|

RU2246725C2 |

| ПЕРЕГОННЫЙ АППАРАТ, СОДЕРЖАЩИЙ КАМЕРУ ДЛЯ ВМЕЩЕНИЯ ПОДЛЕЖАЩЕГО ЭКСТРАКЦИИ МАТЕРИАЛА, И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2017 |

|

RU2745225C2 |

| КОМПОЗИЦИИ ТВЕРДОГО ВЕЩЕСТВА И ЖИДКОЙ СЫРОЙ НЕФТИ И СПОСОБЫ | 2017 |

|

RU2725775C2 |

| СПОСОБ УМЕНЬШЕНИЯ КОРРОЗИИ И ОСАЖДЕНИЯ ПРОДУКТОВ КОРРОЗИИ В БЛОКЕ ПЕРЕГОНКИ СЫРОЙ НЕФТИ | 2009 |

|

RU2533820C2 |

| СПОСОБ ПЕРЕГОНКИ | 2004 |

|

RU2361910C2 |

Изобретение относится к способу автоматической перегонки жидких проб в стандартном перегонном аппарате. В способе в перегонную колбу вводят предназначенную для анализа пробу, эту перегонную колбу устанавливают в перегонный аппарат, анализируемую пробу относят к группе, определенной выбранной нормой, запускают перегонку, непрерывно измеряя количество конденсата, собранное в цилиндрическом коллекторе, температуру выделяющихся паров, температуру жидкой пробы, присутствующей в колбе, а также рабочий параметр нагревательного элемента. Измеренные значения передают в средства управления и регулирования, которые, в свою очередь, задают нагревательному элементу рабочий параметр таким образом, чтобы непосредственно и автоматически получать параметры перегонки в соответствии с выбранной нормой. Технический результат - снижение расхода пробы. 9 з.п. ф-лы, 4 ил., 3 табл.

1. Способ автоматической перегонки жидких проб, в частности, проб нефтепродуктов при атмосферном давлении в стандартном перегонном аппарате, содержащем:

- нагревательный элемент,

- перегонную колбу, горлышко которой можно закрывать герметичной пробкой, оборудованной термометром, позволяющим измерять температуру выделяющихся паров, и которое может быть соединено с конденсатором,

- цилиндрический коллектор, позволяющий собирать конденсат и оборудованный средствами измерения количества собранного конденсата в зависимости от времени, и

- средства управления и регулирования, позволяющие задавать и изменять во времени рабочий параметр нагревательного элемента, в частности, температуру и электрическую мощность этого элемента таким образом, чтобы получить параметры перегонки, в частности, скорость перегонки и/или время для отдельных объемов, соответствующее норме,

при этом в способе

- в перегонную колбу вводят определенное количество предназначенной для анализа пробы,

- эту перегонную колбу устанавливают на нагревательный элемент, закрывают и соединяют с конденсатором,

- анализируемую пробу относят к группе, соответствующей выбранной норме, и

- запускают перегонку анализируемой пробы, непрерывно измеряя количество конденсата, собранное в цилиндрическом коллекторе, температуру выделяющихся паров, температуру жидкой пробы, присутствующей в перегонной колбе, а также рабочий параметр нагревательного элемента, и

- измеренные значения передают в средства управления и регулирования, которые, в свою очередь, задают нагревательному элементу рабочий параметр таким образом, чтобы непосредственно и автоматически получать характеристики и/или кривые перегонки в соответствии с выбранной нормой, отличающийся тем, что предварительно вводят в аппарат один параметр, а именно группу, к которой относится анализируемая проба, в соответствии с выбранной нормой, и обеспечивают регулирование температуры жидкой пробы, присутствующей в перегонной колбе.

2. Способ по п.1, отличающийся тем, что осуществляют опосредованное измерение температуры жидкой пробы, присутствующей в перегонной колбе.

3. Способ по п.2, отличающийся тем, что температуру жидкой пробы, присутствующей в перегонной колбе, измеряют при помощи инфракрасного датчика.

4. Способ по п.3, отличающийся тем, что между нагревательным элементом и перегонной колбой устанавливают перфорированную изоляционную пластину, непроницаемую для инфракрасного излучения.

5. Способ по п.4, отличающийся тем, что изоляционную пластину, непроницаемую для инфракрасного излучения, выполняют из керамики на основа прессованного синтетического силиката кальция.

6. Способ по любому из пп.1-5, отличающийся тем, что характеристиками анализируемой пробы являются начальная точка кипения (IBP) и/или точка перегонки на 5% и/или точка, при которой в перегонной колбе остается только 5% анализируемой пробы.

7. Способ по п.6, отличающийся тем, что нормой является норма ASTM D86.

8. Способ по п.7, отличающийся тем, что до начальной точки кипения (IBP) регулируют температуру Тнагр нагревательного элемента на основании температуры Тжид жидкой пробы, присутствующей в перегонной колбе, в соответствии с формулой:

Тнагр-Тжид=А·(dТжид/dt)0,2513,

в которой dTжид/dt характеризует изменение температуры жидкой пробы в зависимости от времени, где А - эмпирический коэффициент.

9. Способ по п.8, отличающийся тем, что между начальной точки кипения (IBP) и точкой перегонки на 5% регулируют температуру Тнагр нагревательного элемента на основании температуры Тжид жидкой пробы, присутствующей в перегонной колбе, и температуры Тпар выделяющихся паров, измеряемой при помощи парового термометра, в соответствии с формулой:

(Тнагр-Тжид)=А0+А1·ехр(А2·Тжид)+А3·(Тжид-Тпар), где А0, A1, A2, A3 - эмпирические коэффициенты.

10. Способ по п.9, отличающийся тем, что при помощи вычисления определяют момент, в который в перегонной колбе остается только 5% анализируемой пробы с учетом спрогнозированных потерь и объема остатка в конце перегонки, и между определенным таким образом моментом и конечной точкой кипения (FBP) регулируют температуру Тнагр нагревательного элемента.

| US 3364731 А, 23.01.1968 | |||

| US 4250739 А, 17.02.1981 | |||

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С СИСТЕМОЙ ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2007 |

|

RU2410818C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФРАКЦИОННОГО СОСТАВА ЖИДКИХ НЕФТЕПРОДУКТОВ ПОСРЕДСТВОМ ЭКСПРЕСС-ПЕРЕГОНКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2273845C2 |

Авторы

Даты

2011-07-10—Публикация

2008-02-08—Подача