Предлагаемое изобретение относится к области рельсовых транспортных средств и может быть использовано в конструкциях тракторных и автомобильных самосвальных прицепов.

Известен самосвальный прицеп-самосвал (тракторный самосвальный прицеп), описанный в руководстве по уходу и эксплуатации «Прицеп двухосный тракторный 2ПТС-4М модели 785. Сердобский машиностроительный завод. Приволжский информ-центр, Саратов, 1969 г.». Такой тракторный прицеп состоит из шасси с подкатной тележкой, с передними и задними подвесками колес, на котором установлен самосвальный кузов (см. указанное руководство: рис.1 и рис.2, стр.5). На раме шасси расположен также гидравлический опрокидывающий механизм, предназначенный для опрокидывания платформы (см. стр.27-35 этого же руководства). В качестве силового органа опрокидывающего механизма использован гидроподъемник телескопического типа, выполненный из стальных труб, входящих друг в друга. С целью повышения безопасности обслуживания и ремонта труднодоступных мест прицепа механизм снабжен предохранительной стойкой платформы. Несмотря на совершенство конструкции и эффективность в эксплуатации, такой прицеп обладает весьма существенным недостатком, заключающимся в том, что предохранительная стойка платформы устанавливается вручную и только тогда, например, когда платформа имеет положение максимального угла наклона, а в промежуточных положениях использовать ее невозможно. В то же время в практике встречаются случаи, когда тракторист, выполняя какой-либо ремонт или регулировку узлов при опрокинутой платформе, забывает установить ее на предохранительную стойку и тогда возможно самопроизвольное опускание платформы, что в итоге приводит к травмированию людей, в том числе и со смертельным исходом.

Известен также прицеп-самосвал (Прицеп тракторный 2ПТС-4-793-01, Техническое описание и инструкция по эксплуатации, Ташкентский тракторный завод им. 50-летия СССР, Ташкент, 1983 год), конструкция которого в целом аналогична вышеописанной и поэтому недостатки их подобны.

Поэтому целью предлагаемого изобретения является исключение травматизма людей, занятых при эксплуатации тракторных самосвальных прицепов, за счет использования автоматической фиксации платформы в определенном положении ее при самосвальной выгрузке.

Поставленная цель достигается тем, что внутренняя труба на своем торце, обращенном в сторону рамы, снабжена наклонно расположенными лопастями и с противоположной стороны зубчатым колесом, взаимосвязанным с ответным жестко закрепленным на вертикально расположенном стержне с нарезанной на его поверхности самотормозящей резьбой, взаимодействующей с ответной разъемной гайкой, установленной на наружной трубе гидроподъемника, причем упомянутый стержень с помощью шарового шарнира соединен с платформой, а разъемная гайка через пружину сжатия связана с рукояткой ее управления, размещенной подвижно на раме прицепа.

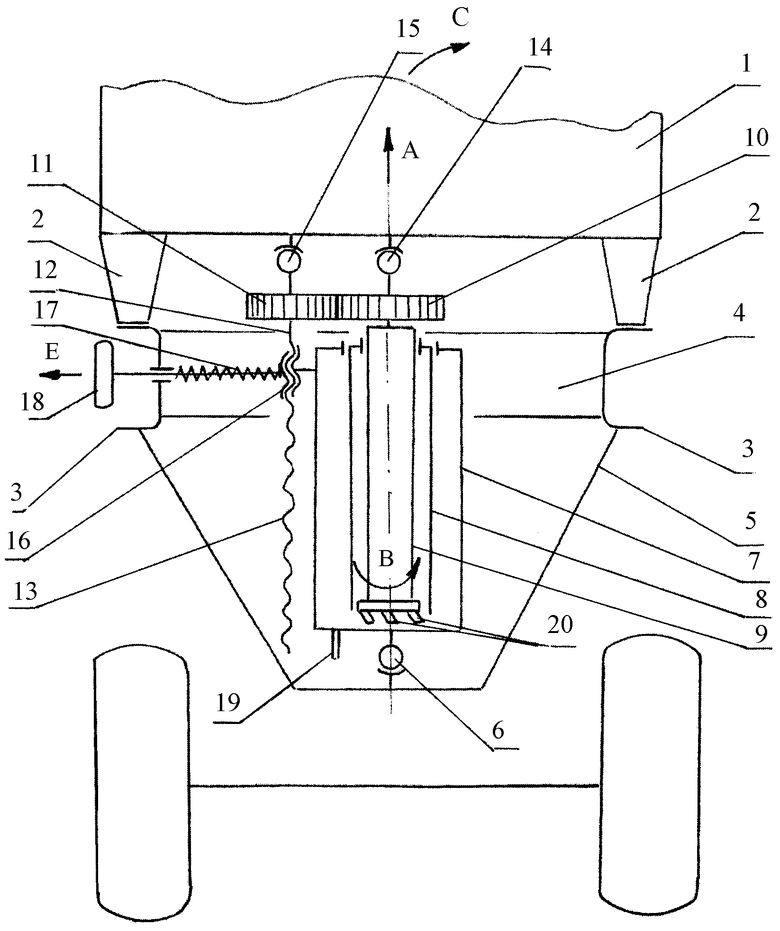

На чертеже показана принципиальная схема прицепа-самосвала в его поперечной плоскости.

Прицеп-самосвал состоит из самосвальной платформы 1 и опорных кронштейнов 2, контактирующих с лонжеронами 3 рамы. Лонжероны 3 связаны между собой поперечинами 4. К лонжеронам 3 жестко присоединен опорный кронштейн гидроподъемника 5, связанный при помощи шарового шарнира 6 с наружной трубой 7 гидроподъемника. В наружной трубе 7 гидроподъемника подвижно расположена промежуточная труба 8 и внутренняя труба 9 и последняя снабжена зубчатым колесом 10, взаимосвязанным с зубчатым колесом 11, жестко закрепленным на стержне 12 с нарезанной на нем самотормозящей резьбой 13. Внутренняя труба 9 и стержень 12 соответственно с помощью шаровых шарниров 14 и 15 соединены с самосвальной платформой 1. На наружной трубе 7 установлена разъемная гайка 16, охватывающая резьбу 13 и соединенная через пружину сжатия 17 с рукояткой 18 ее управления. Наружная труба 7 снабжена трубопроводом 19. На торцевой поверхности внутренней трубы 9 выполнены наклонные лопасти 20.

Работает прицеп-самосвал следующим образом. Для выгрузки самосвальной платформы 1, например, вправо (см. фиг.1) широко известным способом в данной области техники подают под давлением рабочую жидкость в трубопровод 19, что, во-первых, обеспечивает поступательное движение внутренней трубы 9 по стрелке А и, во-вторых, ее вращательное движение относительно ее вертикальной оси симметрии по стрелке В за счет наличия на ней наклонно расположенных на ее торце лопастей 20. В результате чего самосвальная платформа 1 получает поворот по стрелке С, а зубчатое колесо 10 передает вращающий момент зубчатому колесу 11, которое жестко закреплено на стержне 12, при этом последний также начинает вращаться и перемещаться совместно с самосвальной платформой 1 по стрелке А за счет взаимодействия его резьбы 13 с резьбой разъемной гайки 16. После достижения максимального наклона самосвальной платформы 1 и полного высыпания из нее груза оператор широко известным в данной области техники способом соединяет трубопровод 19 со сливной магистралью гидравлической системы тягача (трактора), при этом внутренняя труба 9 и промежуточная труба 8 под действием собственного веса самосвальной платформы 1 не могут возвратиться в исходное положение такое, как это показано на фиг.1, за счет того, что резьба 13 стержня 12 и разъемной гайки 16 выполнена самотормозящей. Следовательно, обслуживающий персонал может свободно проводить ремонтно-профилактические работы под поднятой самосвальной платформой 1. После того как возникнет необходимость опускания самосвальной платформы 1 на лонжероны 3 рамы прицепа, оператор переводит рукоятку управления 18 по стрелке Е, что способствует роспуску разъемной гайки 16. Так как разъемная гайка 16 уже не удерживает стержень 12 и зубчатые колеса 11 и 10, то последние свободно перемещаются совместно с внутренней трубой 9 в исходное транспортное положение прицепа такое, как это показано на фиг.1. Как только самосвальная платформа 1 опустится на лонжероны 3, оператор отпускает рукоятку управления 18, которая перемещается в направлении, обратном стрелке Е, под действием сжатой пружины сжатия 17, и тем самым надежно соединяет в одно целое разъемную гайку 16. Далее описанные процессы могут повторяться неоднократно.

Технико-экономическое преимущество предложенного технического решения в сравнении с известными очевидно, так как фиксация самосвальной платформы в любом случае будет эффективна и, следовательно, травмирование людей исключено.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОСВАЛЬНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2006 |

|

RU2314941C1 |

| САМОСВАЛЬНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2012 |

|

RU2481971C1 |

| ПРИЦЕП-САМОСВАЛ | 2009 |

|

RU2402436C1 |

| САМОСВАЛЬНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2011 |

|

RU2463179C1 |

| САМОСВАЛЬНЫЙ ДВУХОСНЫЙ ПРИЦЕП | 2008 |

|

RU2376162C1 |

| САМОСВАЛЬНЫЙ ПРИЦЕП | 2009 |

|

RU2397888C1 |

| САМОСВАЛЬНЫЙ ПРИЦЕП | 2008 |

|

RU2368516C1 |

| САМОСВАЛЬНЫЙ ПРИЦЕП | 2008 |

|

RU2368515C1 |

| Прицепное самосвальное транспортное средство | 2018 |

|

RU2679818C1 |

| ТРАКТОРНЫЙ ПОЕЗД | 2008 |

|

RU2381942C2 |

Изобретение относится к транспортным средствам. Прицеп-самосвал состоит из самосвальной платформы (1), размещенной на лонжеронах (3) рамы и связанной с ней телескопическим гидроподъемником (5). Внутренняя труба гидроподъемника (5) снабжена наклонно расположенными лопастями (20) и зубчатым колесом (10), связанным с ответным зубчатым колесом (11), приводящим стержень (12) с самотормозящей резьбой (13), фиксируемый разъемной гайкой (16). Изобретение повышает надежность и снижает травматизм людей при производстве ремонтно-профилактических работ на самосвальных прицепах. 1 ил.

Прицеп-самосвал, состоящий из рамы, на которой установлена самосвальная платформа, связанная с последней телескопическим гидроподъемником, включающим в себя внутреннюю, промежуточную и наружную трубы, отличающийся тем, что внутренняя труба на своем торце, обращенном в сторону рамы, снабжена наклонно расположенными лопастями и с противоположной стороны зубчатым колесом, взаимосвязанным с ответным зубчатым колесом, жестко закрепленным на вертикально расположенном стержне с нарезанной на его поверхности самотормозящей резьбой, взаимодействующей с ответной резьбой разъемной гайки, установленной на наружной трубе гидроподъемника, причем упомянутый стержень с помощью шарового шарнира соединен с платформой, а разъемная гайка через пружину сжатия связана с рукояткой ее управления, размещенной подвижно на раме прицепа.

| Предохранительный упор для опроки-дыВАющЕйСя плАТфОРМы ТРАНСпОРТНОгОСРЕдСТВА | 1978 |

|

SU802103A1 |

| Механизм опрокидывания кузова самосвального транспортного средства | 1985 |

|

SU1268447A1 |

| JP 0052109219 А, 13.09.1977. | |||

Авторы

Даты

2011-07-20—Публикация

2010-04-30—Подача