Предлагаемое изобретение относится к области безрельсовых транспортных средств и может быть использовано в конструкциях автотракторных прицепов.

Известен самосвальный прицеп, описанный в руководстве по уходу и эксплуатации «Прицеп двухосный тракторный 2ПТС - 4М модели 785А», Сердобский машиностроительный завод. Приволжский информцентр. Саратов, 1969 г. Такой прицеп (см. рис.1 и рис.2, стр.5) состоит из кузова, установленного на шасси. В средней части рамы шасси на специальном опорном кронштейне, жестко закрепленном на ее поперечинах, установлен гидроподъемник (стр.30, рис.15 и стр.32), снабженный шаровой опорой и гнездом для взаимодействия с самосвальным кузовом и опорным кронштейном в момент самосвальной выгрузки кузова. Существенным недостатком такого прицепа является низкая надежность опорного кронштейна в местах его крепления к поперечинам рамы шасси. Так, в практике, при эксплуатации такого прицепа в условиях бездорожья наблюдаются частые отказы в сварных швах, крепящих опорный кронштейн к стенкам поперечин, а также изломы основного несущего его элемента. Это вызвано тем, что последние накладывают жесткую связь на соединение, препятствуя свободной депланации стенок и полок поперечин при их стесненном кручении. Причина указанных отказов подтверждается результатами исследований, полученными при испытании перспективного тракторного прицепа 2ПТС-4-793А, которые представлены в монографии: А.Д.Глущенко, Е.В.Сливинский. Динамика и прочность транспортной системы для перевозки легковесных грузов. УзССР, Ташкент: Фан, 1988 г., стр.54-55, рис.2.10 и стр.78, пункт 4.

Известен также самосвальный прицеп, описанный в руководстве по эксплуатации и паспорте «Двухосный тракторный самосвальный прицеп грузоподъемностью 4 т, 2ПТС - 4 (887А)». Балашовский завод автомобильных и тракторных прицепов. Балашов, гортипография, 1970 г. На стр.6 и 7 и рис.3 этого руководства показано крепление опорного кронштейна к поперечинам рамы шасси прицепа. Конструкция такого прицепа аналогична вышеописанной, и поэтому недостатки их подобны.

Поэтому целью предлагаемого изобретения является повышение надежности прицепа за счет ликвидации отказов по узлу крепления опорного кронштейна гидроподъемника к поперечинам рамы.

Поставленная цель достигается тем, что опорный кронштейн состоит из двух частей и одни их концы подвижно присоединены к поперечинам рамы прицепа с помощью шарниров, продольные оси симметрии которых расположены в продольной плоскости рамы, а другие также подвижно установлены на корпусе гидроцилиндра опять-таки с помощью шарниров, но продольные оси симметрии их расположены в поперечной плоскости упомянутой рамы прицепа.

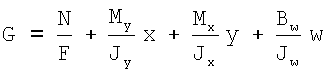

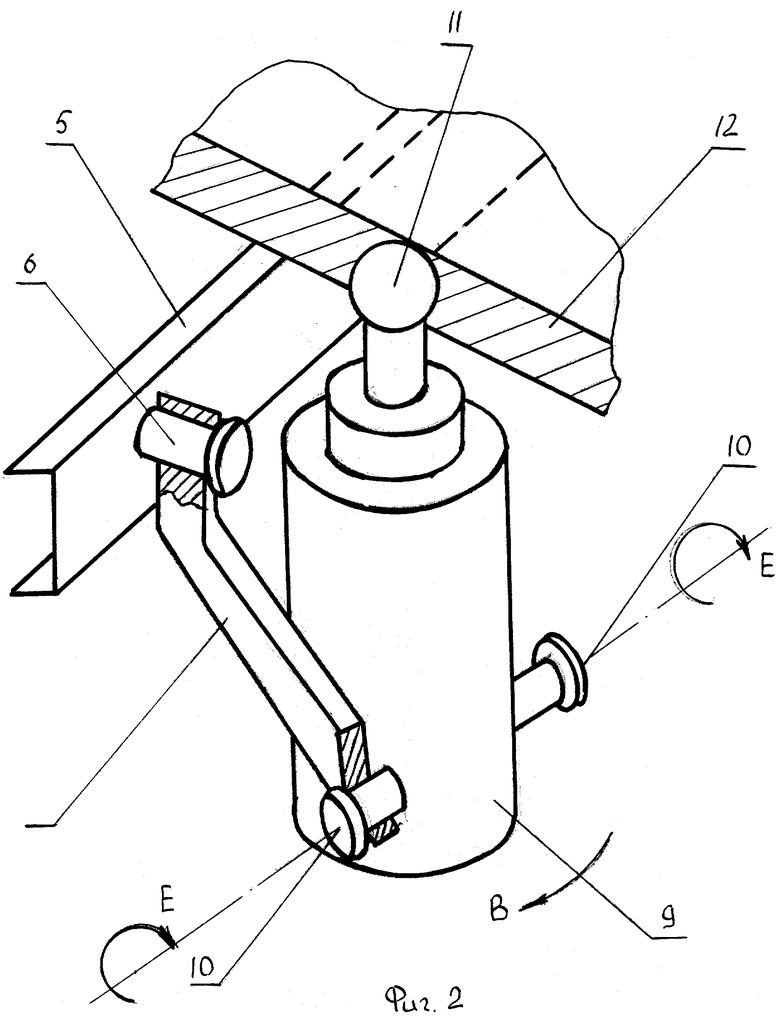

На фиг.1 показан общий вид прицепа сбоку, на фиг.2 - укрупненная часть места крепления гидроцилиндра к поперечинам его рамы.

Самосвальный прицеп состоит из кузова 1, размещенного на раме 2, которая с помощью поворотного круга 3 соединена с подкатной тележкой 4. На поперечинах 5 рамы 2 жестко закреплены оси 6, и на них подвижно установлены части 7 и 8 опорного кронштейна гидроцилиндра 9, причем на его корпусе также жестко закреплены цапфы 10, взаимосвязанные подвижно с частями 7 и 8 опорного кронштейна гидроцилиндра 9. Шаровая опора 11 гидроцилиндра 9 соединена с днищем 12 кузова 1.

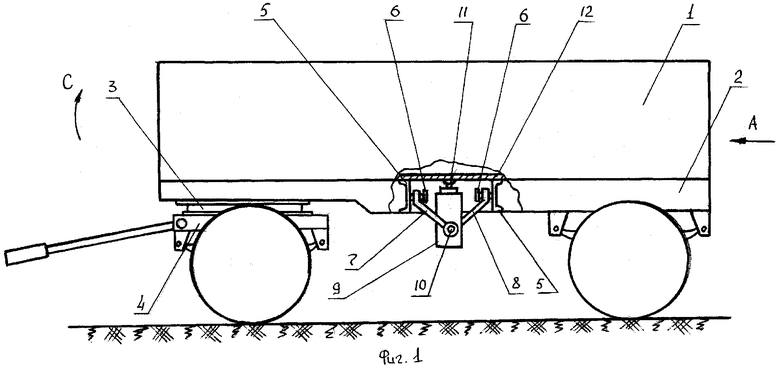

Работает самосвальный прицеп следующим образом. При движении самосвального прицепа в составе автотракторного поезда под действием микро- и макронеровностей профиля дорог конструктивные элементы его рамы подвержены сложному напряженному состоянию, которое описывается известной формулой Власова В.З.:

,

,

(см., например, книгу: Глущенко А.Д., Сливинский Е.В. Динамика и прочность транспортной системы для перевозки легковесных грузов. Ташкент: Фан, 1988 г., 116 с.). При этом важной составляющей указанной зависимости является последний член уравнения, характеризующий напряжения стесненного кручения поперечин и лонжеронов рамы за счет их жесткого соединения между собой, однако в данном случае для узла, где размещен гидроцилиндр 9, этого не происходит за счет того, что последний цапфами 10 и осями 6 через части 7 и 8 опорного кронштейна не накладывает жесткой связи на поперечины 5. Поэтому стенки и полки поперечин 5, которые выполнены из корытообразного профиля, могут свободно депланировать при закрутке рамы 2 в поперечной и продольной плоскости движения прицепа. При самосвальной выгрузке кузова, например, вправо, если смотреть по стрелке А на торцевую часть кузова 1 прицепа, гидроцилиндр 9 получает угловой поворот по стрелке В, наклоняясь вправо на осях 6. При выгрузке налево он получит подобное движение только в направлении, обратном стрелке В. В случае выгрузки кузова 1 назад по стрелке С, который наклоняется за счет воздействия на него гидроцилиндра 9, последний получает угловой поворот по стрелке Е, поворачиваясь на цапфах 10, следуя за основанием 12 кузова 1. После выгрузки кузова 1 набок или назад кузов 1 опускают на раму 2 широко известным способом в данной области техники и гидроцилиндр 9 занимает первоначальное положение, показанное на фиг.1 и фиг.2. Далее описанные процессы могут повторяться неоднократно.

Технико-экономическое преимущество предложенного технического решения в сравнении с известным очевидно, так как оно позволяет повысить надежность рамы прицепа в эксплуатационных условиях за счет исключения жесткой связи (опорного кронштейна гидроцилиндра), накладываемой на поперечины рамы в зоне крепления гидроцилиндра опрокидывания кузова.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОСВАЛЬНОЕ ПРИЦЕПНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2003 |

|

RU2272722C2 |

| Прицепное самосвальное транспортное средство | 2018 |

|

RU2679818C1 |

| САМОСВАЛЬНЫЙ ПРИЦЕП | 2018 |

|

RU2684205C1 |

| САМОСВАЛЬНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2006 |

|

RU2314941C1 |

| ПРИЦЕП-САМОСВАЛ | 2010 |

|

RU2424132C1 |

| САМОСВАЛЬНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2011 |

|

RU2463179C1 |

| САМОСВАЛЬНЫЙ ПРИЦЕП | 2009 |

|

RU2397888C1 |

| ПРИЦЕП-САМОСВАЛ | 2009 |

|

RU2402436C1 |

| САМОСВАЛЬНЫЙ ПРИЦЕП | 2008 |

|

RU2368516C1 |

| САМОСВАЛЬНЫЙ ДВУХОСНЫЙ ПРИЦЕП | 2008 |

|

RU2376162C1 |

Изобретение относится к области безрельсовых транспортных средств. Самосвальный прицеп состоит из кузова 1, размещенного на раме 2, которая с помощью поворотного круга 3 соединена с подкатной тележкой 4. На поперечинах 5 рамы 2 жестко закреплены оси 6, и на них подвижно установлены части 7 и 8 опорного кронштейна гидроцилиндра 9. На корпусе гидроцилиндра 9 жестко закреплены цапфы 10, взаимосвязанные подвижно с частями 7 и 8 опорного кронштейна гидроцилиндра 9. Шаровая опора 11 опорного кронштейна гидроцилиндра 9 соединена с днищем 12 кузова 1. Достигается повышение надежности рамы прицепа за счет ликвидации отказов по узлу крепления опорного кронштейна гидроподъемника к поперечинам рамы. 2 ил.

Самосвальный прицеп, содержащий кузов, шасси и раму, на поперечинах которой жестко закреплен опорный кронштейн гидроцилиндра механизма опрокидывания кузова, отличающийся тем, что опорный кронштейн гидроцилиндра состоит из двух частей, одни их концы подвижно присоединены к поперечинам рамы прицепа с помощью шарниров, продольные оси симметрии которых расположены в продольной плоскости рамы, а другие также подвижно установлены на корпусе гидроцилиндра с помощью шарниров, но продольные оси симметрии их расположены в поперечной плоскости упомянутой рамы прицепа.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Руководство по эксплуатации | |||

| Балашовский завод автомобильных и тракторных прицепов | |||

| - Балашов, 1970, с.6,7, рис.3 | |||

| Устройство опрокидывания кузова транспортного средства | 1983 |

|

SU1169854A1 |

| Устройство для опрокидывания платформы транспортного средства | 1980 |

|

SU948709A2 |

| GB 1420694 А, 14.01.1976. | |||

Авторы

Даты

2009-09-27—Публикация

2008-04-21—Подача