ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к способам обработки слоя затравки перед осуществлением реакции полимеризации (например, реакции полимеризации олефинов) для улучшения непрерывности такой реакции.

УРОВЕНЬ ТЕХНИКИ, К КОТОРОМУ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Полимеризация в газовой фазе представляет собой широко используемый способ получения полимеров. При работе, связанной с получением полиолефинов путем полимеризации, традиционный газофазный реактор с псевдоожиженным слоем катализатора содержит псеводоожиженную плотную фазу слоя, включающую смесь участвующих в реакции газа, частиц полимера (смолы), катализатора, а также модификаторов катализатора. Перед такой реакцией полимеризации «слой затравки» обычно загружают в реактор или она присутствует в реакции от предыдущего производственного процесса полимеризации. Слой затравки представляет собой (или, по существу, состоит из) гранулированное вещество, которое является полимерным материалом или включает его. Полимерный материал может представлять собой, но не является необходимым, желаемым конечным продуктом данной реакции. Примером вещества для слоя затравки является полиэтилен, получаемый с использованием металлоценовых катализаторов.

Известно, что для уменьшения расслаивания и/или образования осадка в реакторе при полимеризации в реактор в ходе реакции полимеризации в псевдоожиженном слое вводят улучшающую добавку однородности («СА»). Подобное использование улучшающей добавки однородности желательно в сочетании с реагентом, снижающим гидравлические потери, описано в патенте U.S. Patent 6,482,903, опубликованном 19 ноября 2002 года, патенте U.S. Patent 6,660,815, опубликованном 9 декабря 2003 года, патенте U.S. Patent 6,306,984, опубликованном 23 октября 2001 года, а также патенте U.S. Patent 6,300,436, опубликованном 9 октября 2001 года, все патенты приписаны правопреемнику настоящего изобретения. Улучшающая добавка однородности обычно не является каталитической, однако обычно ее смешивают с катализатором (и обычно также с реагентом, снижающим гидравлические потери) до того, как ее вводят в реактор, или после этого. Примеры добавок СА представляют стеарат алюминия, стеараты других металлов, а также добавку Atmer AS 990 (этоксилированный стеариламин, доступный от фирмы Ciba Specialty Chemicals Co, Basel, Switzerland).

Патенты U.S. Patent 6,300,436 и U.S. Patent 6,306,984 описывают способ полимеризации олефинов (например, процесс в газовой фазе или в суспензии) в реакторе в присутствии каталитической композиции, включающей в себя соль, которая является карбоксилатом металла. Соль, представляющая собой карбоксилат металла, является улучшающей добавкой однородности («СА»), которая значительно снижает расслаивание и/или образование осадка в реакторе в ходе полимеризации. Каталитическую композицию получают объединением, взаимодействием, компаундированием и/или смешением каталитической системы (например, нанесенной на носитель каталитической системы) с солью, представляющей собой карбоксилат металла. Каталитическая система может являться соединением-катализатором на основе переходного металла (например, соединением-катализатором металлоценового типа с объемными лигандами). Соль, представляющую собой карбоксилат металла, можно смешивать (например, в сухом виде с помощью барабанного смесителя) с нанесенной на носитель каталитической системой или катализатором полимеризации, включающим в себя носитель. Катализатор полимеризации может являться сухим или свободнотекучим, а соль, представляющая собой карбоксилат металла, смешанная или компаундированная с катализатором, может находиться в твердом состоянии. Альтернативно, соль, являющуюся карбоксилатом металла, вводят в реактор (содержащий реагенты и каталитическую систему) в ходе полимеризации без предварительного объединения, компаундирования, взаимодействия или смешения с каталитической системой.

Патенты U.S. Patent 6,300,436, U.S. Patent 6,306,984 и U.S. Patent 6,482,903 сообщают, что соли, представляющие собой карбоксилаты металлов, которые могут являться подходящими для применения в качестве улучшающих добавок однородности, представляют собой любые соли одно-, или двух-, или трехосновных карбоновых кислот с относящейся к металлу составляющей из периодической таблицы элементов. Примеры включают соли насыщенных, ненасыщенных, алифатических, ароматических или насыщенных циклических карбоновых кислот, для которых предпочтительно, чтобы карбоксилатный лиганд обладал числом атомов углерода от 2 до 24, такие как ацетат, пропионат, бутират, валерат, пивалат, капроат, изобутилацетат, трет-бутилацетат, каприлат, гептанат, пеларгонат, ундеканоат, олеат, октоат, пальмитат, миристат, маргарат, стеарат, арахат, а также теркосаноат. Примеры относящейся к металлу составляющей включают металл из периодической системы элементов, выбираемый из группы Al, Mg, Ca, Sr, Sn, Ti, V, Ba, Zn, Cd, Hg, Mn, Fe, Co, Ni, Pd, Li, а также Na.

Примеры солей, представляющих собой карбоксилаты металлов, которые могут являться подходящими для применения в качестве улучшающих добавок однородности, представлены общей формулой M(Q)x(OOCR)y, где М является металлом из групп с 1-й по 16-ю и рядов лантанидов и актинидов, предпочтительно из групп с 1-й по 7-ю и с 13-й по 16-ю (желательно из 2-й и 13-й групп, а наиболее предпочтительно из 13-й группы), Q представляет собой атом галогена или атом водорода или гидроксильную, гидроксидную, алкильную, алкокси, арилокси, силокси, силановую, сульфонатную группу или силоксан, R является углеводородным радикалом с числом атомов углерода от 2 до 100, предпочтительно от 4 до 50 атомов углерода, а х представляет собой целое число от 0 до 3 и y является целым числом от 1 до 4, а сумма х и y равна валентности металла. В предпочтительном варианте осуществления y в вышеуказанной формуле представляет собой целое число от 1 до 3, предпочтительно от 1 до 2, в особенности, когда М является металлом 13-й группы.

Неограничивающие примеры R в приведенной выше формуле включают углеводородные радикалы с числом атомов углерода от 2 до 100, которые включают алкильные, арильные, ароматические, алифатические, циклические, насыщенные или ненасыщенные углеводородные радикалы. Например, R может представлять собой углеводородный радикал с числом атомов углерода 8 или более (предпочтительно 17 или более атомов углерода) или R может представлять собой углеводородный радикал с числом атомов углерода от 17 до 90 (предпочтительно от 17 до 54 атомов углерода).

Неограничивающие примеры Q в приведенной выше формуле включают одну или несколько, одинаковых или различных, углеводородсодержащую(их) группу(групп), такую(их) как алкильная(ые), циклоалкильная(ые), арильная(ые), алкенильная(ые), арилалкильная(ые), арилалкенильная(ые) или алкиларильная(ые), алкилсилановая(ые), арилсилановая(ые), алкиламино-, ариламино-, алкилфосфидная(ые), алкоксильная(ые) с числом атомов углерода от 1 до 30. Углеводородсодержащая группа может являться линейной, разветвленной или даже замещенной. Например, Q может представлять собой неорганическую группу, такую как галоидная, сульфатная или фосфатная.

В случае некоторых применений соль, представляющая собой карбоксилат металла, используемая в качестве добавки СА, обладает температурой плавления примерно от 30°С до 250°С (предпочтительно примерно от 100°С до 200°С). При некоторых применениях соль, представляющая собой карбоксилат металла, используемая в качестве добавки СА, является стеаратом алюминия с температурой плавления в диапазоне примерно от 135°С до 65°С. В случае типичных применений соль, представляющая собой карбоксилат металла, используемая в качестве добавки СА, обладает температурой плавления, превышающей температуру полимеризации в реакторе.

Другие примеры солей, представляющих собой карбоксилаты металлов, которые могут являться подходящими для применения в качестве добавки однородности, включают стеараты титана, стеараты олова, стеараты кальция, стеараты цинка, стеараты бора и стеараты стронция.

В случае некоторых применений соль, представляющую собой карбоксилат металла, смешивают (для применения в качестве добавки однородности) с антистатическим реагентом, таким как жирный амин, например с цинксодержащей добавкой Atmer AS 990/2, смесью этоксилированного стеариламина и стеарата цинка, или с добавкой Atmer AS 990/3, смесью этоксилированного стеариламина, стеарата цинка и октадецил-3,5-ди-трет-бутил-4-гидроксигидроциннамата. Как смесь AS 990/2, так и смесь AS 990/3 являются доступными от фирмы Crompton Corporation of Memphis, Tennessee.

Патенты U.S. Patent 6,482,903 и 6,660,815 сообщают о проведении процесса полимеризации олефинов (например, процесса в газовой фазе или в суспензии) в реакторе в присутствии каталитической композиции, включающей каталитическую систему (например, нанесенную на носитель каталитическую систему металлоценового типа с объемными лигандами), по меньшей мере, одну соль, представляющую собой карбоксилат металла, и, по меньшей мере, один реагент, снижающий гидравлические потери. Реагент, снижающий гидравлические потери, может представлять собой коллоидное вещество в виде микрочастиц (например, коллоидный диоксид кремния Snowtex, доступный от фирмы Nissan Chemical Industries, Tokyo, Japan, или другой коллоидный диоксид кремния). Другие примеры реагента, снижающего гидравлические потери, которые раскрыты в патенте U.S. Patent 6,482,903, включают коллоидный диоксид кремния (например, Cabosil, доступный от фирмы Cabot), порошок диоксида кремния тонкого измельчения, силоид, а также оксид алюминия. Патенты U.S. Patent 6,482,903 и U.S. Patent 6,660,815 сообщают, что предпочтительно, чтобы соль, представляющая собой карбоксилат металла, взаимодействовала с реагентом, снижающим гидравлические потери, до использования в реакторе или взаимодействовала с катализатором полимеризации и чтобы каталитическую систему можно было перед использованием в реакторе комбинировать, вводить во взаимодействие, компаундировать или смешивать с композицией, по меньше мере, одной соли, представляющей собой карбоксилат металла, и, по меньшей мере, одного реагента, снижающего гидравлические потери.

Патенты U.S. Patent 6,482,903 и U.S. Patent 6,660,815 также сообщают, что со смесью соли, представляющей собой карбоксилат металла, с реагентом, снижающим гидравлические потери, можно манипулировать и ее можно смешивать с нанесенной на носитель каталитической системой значительно лучшим способом по сравнению с тем, что можно делать с солью, представляющей собой карбоксилат металла в чистом виде, поскольку в обращении с солями, представляющими собой карбоксилаты металлов, существуют трудности (например, из-за того, что их морфология небогата, и из-за того, что они обладают низкой объемной плотностью и рыхлой структурой).

Патенты U.S. Patent 6,300,436 и U.S. Patent 6,306,984 сообщают, что при «запуске» реакции полимеризации, в особенности процесса в газовой фазе, проявляется более сильная тенденция к возникновению связанных с удобством управления трудностей. Они также сообщают об осуществлении начальных стадий такой реакции (до стабилизации процесса) в присутствии смеси катализатора полимеризации и соли, представляющей собой карбоксилат металла, для уменьшения или исключения трудностей при «запуске» полимеризации. Они также сообщают о том, как осуществить переход после начальных стадий реакции (то есть, когда реактор начал работать стабильно) так, чтобы реакция протекала в присутствии такого же (или отличающегося) катализатора полимеризации, но не в присутствии соли, представляющей собой карбоксилат металла.

Однако изобретатели настоящего изобретения обнаружили, что реактор может являться уязвимым к расслаиванию и/или образованию осадка в ходе критической(их) начальной(ых) стадии(ий) реакции полимеризации (до стабилизации реакции) даже, когда каждую начальную стадию осуществляют в присутствии добавки СА, если концентрация добавки СА является низкой. Изобретатели настоящего изобретения также обнаружили, что концентрация добавки СА в реакторе является обычно слишком низкой для исключения такой уязвимости, если добавку СА вводят в ходе начальной(ых) стадии(ий) реакции полимеризации (то есть после начала реакции).

До настоящего изобретения не было известно, как надежно предотвратить расслаивание и/или образование осадка в ходе критической(их) начальной(ых) стадии(ий) реакции полимеризации.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одной группе вариантов осуществления способа по данному изобретению добавки однородности («СА») предварительно загружают в реактор (в котором присутствует слой затравки и можно проводить реакцию полимеризации) или смесь добавки СА и слоя затравки предварительно загружают в реактор (в котором можно проводить реакцию полимеризации). Желательно, чтобы затем в реакторе проводили реакцию полимеризации. В других вариантах осуществления способа по данному изобретению реагент, снижающий гидравлические потери, и добавку СА предварительно загружают в реактор, в котором присутствует слой затравки, или смесь добавки СА, реагента, снижающего гидравлические потери, и слой затравок предварительно загружают в реактор (в котором можно проводить реакцию полимеризации). Желательно, чтобы затем в реакторе проводили реакцию полимеризации. В некоторых вариантах осуществления способа по данному изобретению добавку СА предварительно загружают в слой затравок, присутствующий в реакторе от предыдущего производственного процесса полимеризации. Желательно, чтобы затем в реакторе проводили реакцию полимеризации.

Предварительная загрузка реактора согласно данному изобретению может значительно улучшать целостность реакции полимеризации, по меньшей мере, в ходе начальной стадии (до стабилизации реакции), включая снижение расслаивания и образования осадка. Начальная стадия (или стадии) реакции полимеризации является(ются) наиболее критической(ими) в том смысле, что до стабилизации реакции обычно проявляется более сильная тенденция в отношении возникновения связанных с удобством управления трудностей, чем после ее стабилизации.

В данном документе выражение, что в реактор (в котором можно проводить реакцию полимеризации) «предварительно загружают» добавку СА (или смесь добавки СА, по меньшей мере, с одним другим веществом), означает, что добавку СА (или смесь) загружают в реактор до начала реакции полимеризации. Слой затравок в реакторе благодаря ее функции всегда «предварительно загружают» в реактор в том смысле, что ее загружают предварительно и в ходе приготовления к проведению реакции, которую можно далее проводить или не проводить (в противоположность с загрузкой в начале реакции или после начала реакции). Предварительную загрузку согласно данному изобретению обычно выполняют, загружая слой затравок (обычно состоящую, по существу, из гранулированного материала) в реактор перед началом реакции полимеризации и затем смешивая добавку СА (или смесь добавки СА, по меньшей мере, с одним другим веществом) со слоем затравки в реакторе до начала реакции. Альтернативно, предварительную загрузку согласно данному изобретению можно выполнять, получая обработанный материал слоя затравки (смешивая вещество слоя затравки, по меньшей мере, с одной добавкой СА), а затем загружая обработанное вещество слоя затравки в реактор перед началом реакции полимеризации или загружая перед началом реакции полимеризации добавку СА (или смесь добавки СА, по меньшей мере, с одним другим веществом) в реактор (в котором уже присутствует слой затравки).

В одной группе вариантов осуществления данное изобретение представляет собой способ, включающий в себя стадии:

(а) загрузки слоя затравки в реактор (обычно в пустой реактор),

(б) загрузки добавки однородности («СА») или смеси добавки СА с реагентом, снижающим гидравлические потери, в реактор, и

(в) осуществления реакции полимеризации в реакторе после проведения стадий (а) и (б).

Стадии (а) и (б) можно осуществлять, и обычно осуществляют, в присутствии воздуха и влаги в реакторе. Обычно влагу и воздух удаляют из реактора (например, проводя операцию по осушке) после стадий (а) и (б), но перед стадией (в) для подготовки реактора к осуществлению реакции.

В предпочтительных вариантах осуществления этого класса предварительная загрузка в реактор (на стадии (б)) добавки СА или смеси исключает или значительно снижает расслаивание и образование осадка, которое иначе происходило бы (если в реактор предварительно не загружают добавку СА или смесь) в ходе, по меньшей мере, одной начальной стадии реакции полимеризации, а также дополнительно улучшает в остальном целостность в ходе, по меньшей мере, одной начальной стадии реакции полимеризации.

Альтернативно, предварительную загрузку, по меньшей мере, одной добавки СА согласно данному изобретению можно выполнять, обрабатывая слой затравок, присутствующий в реакторе (от предыдущего производственного процесса полимеризации) до начала новой реакции полимеризации. Слой затравки из реакции полимеризации, в которой использовали аналогичную или отличную каталитическую систему, может быть использован для новой реакции полимеризации в качестве каталитической системы.

В одной группе вариантов осуществления данное изобретение представляет собой способ, включающий в себя стадии:

(а) при присутствии в реакторе слоя затравки (например, слоя затравки, оставшегося в реакторе от предыдущего производственного процесса полимеризации, осуществленного в реакторе) загрузки в реактор добавки однородности («СА») или смеси добавки СА с реагентом, снижающим гидравлические потери, и

(б) осуществления реакции полимеризации в реакторе после проведения стадии (а).

Обычно воздух и влага присутствуют (со слоем затравки) в реакторе на стадии (а). Обычно влагу и воздух удаляют из реактора (например, осушая или продувая) после проведения стадии (а), но перед проведением стадии (б) для подготовки реактора к проведению реакции.

В одной группе предпочтительных вариантов осуществления добавку СД предварительно загружают в сухом виде (например, в виде порошка) в реактор. В других предпочтительных вариантах осуществления добавку СА предварительно загружают в реактор в жидком виде или в виде суспензии (например, в виде суспензии в масле) или как компонент смеси твердых веществ, жидкостей или, по меньшей мере, одного твердого вещества и, по меньшей мере, одной жидкости. Например, твердую и/или жидкую добавку СА можно предварительно загрузить в реактор (согласно некоторым вариантам осуществления) с помощью жидкости-носителя (например, углеводорода или углеводородного масла). Для достижения доставки в реактор сухой добавки СА в реактор и смеси сухой добавки СА со слоем затравки сухую добавку СА можно смешивать с реагентом, снижающим гидравлические потери, а затем смесь добавки СА и реагента, снижающего гидравлические потери, загружают в реактор. Альтернативно, добавку СА и реагент, снижающий гидравлические потери, можно последовательно загружать в реактор, а затем смешивать друг с другом в реакторе (и смешивать со слоем затравки) после раздельной загрузки в него как добавки СА, так и реагента, снижающего гидравлические потери. Улучшенные реологические свойства смешанных друг с другом добавки СА и реагента, снижающего гидравлические потери, позволяют осуществлять доставку добавки СА в виде твердого вещества (например, для предварительной загрузки в реактор конкретного заранее определенного количества добавки СА для плавного «запуска» работы).

В типичных вариантах осуществления конкретное количество добавки СА от массы слоя затравки предварительно загружают (или следует загружать) в реактор. Вообще говоря, варианты осуществления данного изобретения могут включать любую из стадий: предварительную загрузку добавки СА в реактор, а затем загрузку слоя затравки в реактор, загрузку слоя затравки в реактор, а затем предварительную загрузку добавки СА в реактор, одновременную предварительную загрузку добавки СА и слоя затравки в реактор, а также комбинирование (например, смешение) слоя затравки с добавкой СА, а затем загрузки данной смеси в реактор. В любом из этих вариантов осуществления добавку СА можно загружать (например, предварительно загружать) с помощью потока.

В различных вариантах осуществления данного изобретения добавку СА предварительно загружают в реактор любым из ряда различных способов, в том числе:

посредством предварительной обработки слоя затравки в реакторе модифицированной с помощью потока добавкой СА,

посредством введения добавки СА при загрузке (и в ходе нее) слоя затравки в реактор (например, вещество слоя затравки можно смешивать с добавкой СА перед загрузкой данной смеси в реактор),

посредством введения добавки СА на стадии формирования условий реакции после завершения продувки;

посредством введения добавки СА непосредственно в слой затравок с помощью трубки, введенной в слой затравок (например, через трубку для подачи катализатора),

посредством введения сухой добавки СА (которую предварительно взвешивают) в реактор, и

посредством введения сухой добавки СА (которую предварительно взвешивают в металлическом контейнере) в реактор с помощью сжатого азота.

Фраза «трубка для подачи катализатора» в том виде, как ее используют в данном документе, означает трубку (обычно толстостенную трубку), входящую примерно на расстояние от 0,1 RR до 0,6 RR в реактор, через которую, при желании, может проходить другая трубка, где RR представляет собой радиус реактора. Добавку СА можно предварительно загружать согласно данному изобретению либо через трубку для подачи катализатора, либо через другую трубку, проходящую желательно через внутреннее отверстие трубки для подачи катализатора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

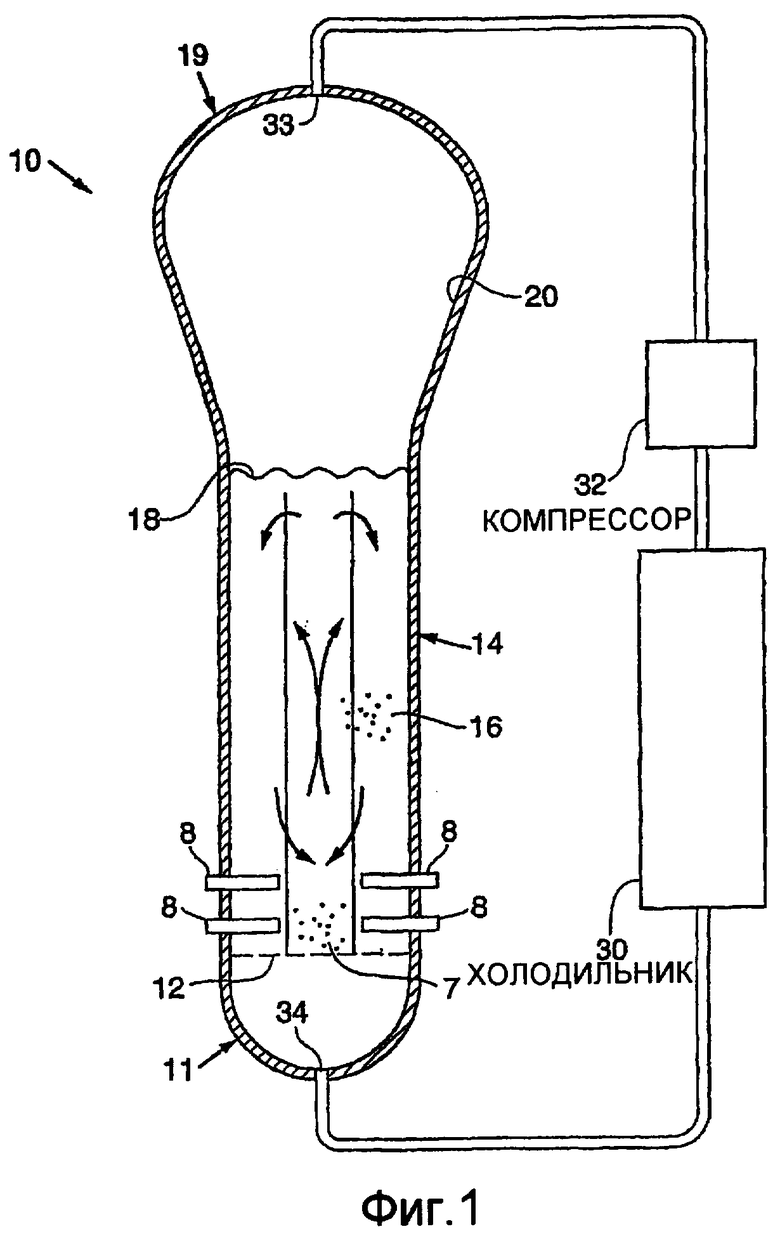

Фиг. 1 представляет собой упрощенное изображение поперечного сечения системы, включающей реактор (10) с псевдоожиженным слоем катализатора, который можно предварительно загрузить согласно данному изобретению.

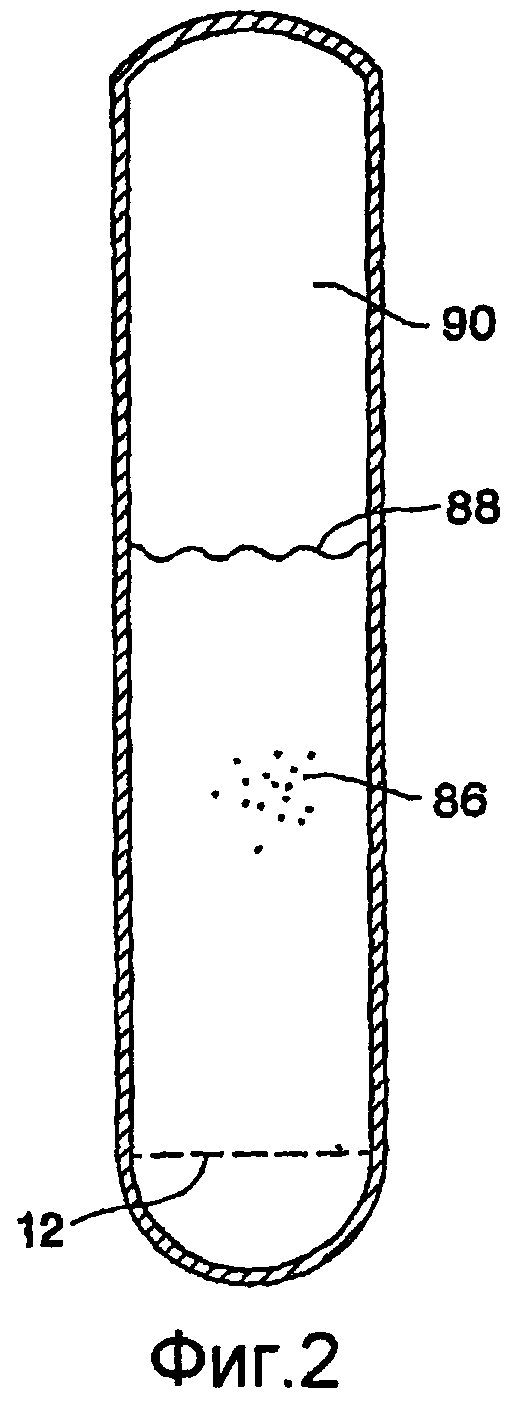

Фиг. 2 представляет собой упрощенное изображение поперечного сечения еще одного реактора с псевдоожиженным слоем катализатора, который можно предварительно загрузить согласно данному изобретению.

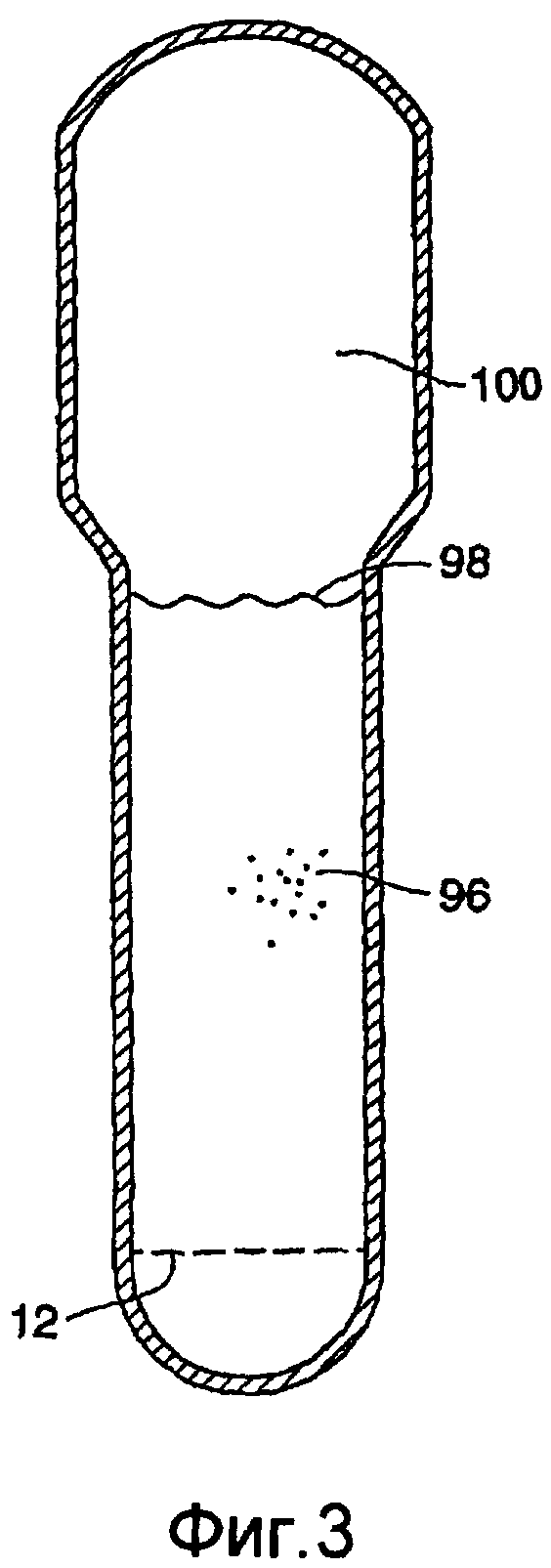

Фиг. 3 представляет собой упрощенное изображение поперечного сечения еще одного реактора с псевдоожиженным слоем катализатора, который можно предварительно загрузить согласно данному изобретению.

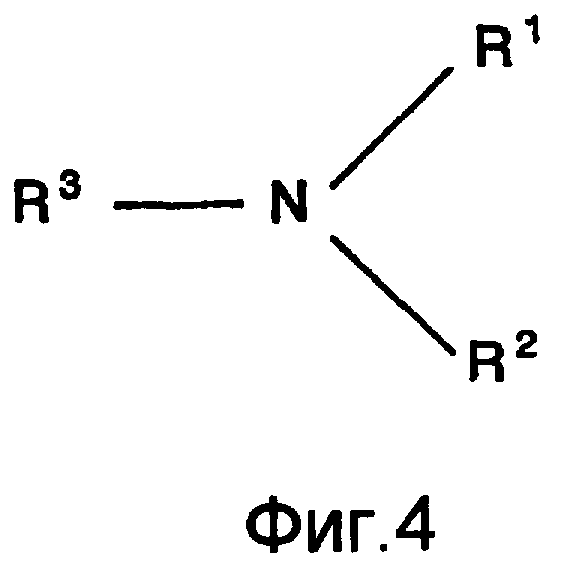

Фиг. 4 представляет собой формулу, идентифицирующую класс антистатических реагентов, которые можно применять в качестве добавки однородности согласно некоторым вариантам осуществления данного изобретения.

Фиг. 5 представляет собой формулу, идентифицирующую класс антистатических реагентов, которые можно применять в качестве добавки однородности согласно некоторым вариантам осуществления данного изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Система, включающая реактор, который можно предварительно загрузить согласно данному изобретению, будет описана со ссылкой на Фиг. 1. Система, изображенная на Фиг. 1, включает реактор 10 с псевдоожиженым слоем катализатора. Реактор 10 имеет нижнюю часть 11, верхнюю секцию 19, цилиндрическую (прямую) секцию 14 между нижней частью 11 и верхней секцией 19 и распределяющую пластину 12, находящуюся в секции 14. Диаметр каждого горизонтального поперечного сечения секции 19 превышает диаметр прямой секции 14. При работе поверхность 18 плотной фазы представляет собой границу между обедненной веществом фазой, находящейся в реакторе 10 (выше поверхности плотной фазы 18), и веществом плотной фазы 16 в реакторе 10 (в объеме, ограниченном секцией 14, пластиной 12 и поверхностью 18). При работе превышающая уровень поверхность 20 реактора 10 включает внутреннюю поверхность верхней секции 19 и часть внутренней поверхности секции 14, находящейся выше поверхности 18.

Система, изображенная на Фиг. 1, также обладает контуром контролируемого охлаждения, который включает холодильник 30 с циркулирующим газом и компрессор 32, связанные, как показано, с реактором 10. При работе охлажденный циркулирующий газ поступает от холодильника 30 через входное отверстие 34 в реактор 10, затем проходит вверх через слой и выходит из реактора 10 через выходное отверстие 33. Охлаждающий газ (температура которого увеличивается при его прохождении через реактор 10) прокачивается компрессором 32 от выходного отверстия 33 обратно к холодильнику 30. Температурные датчики (не показаны) около входного отверстия и выходного отверстия холодильника 30 обычно обеспечивают обратную связь с холодильником 30 и/или компрессором 32 для контроля количества, посредством которого холодильник 30 понижает температуру газа, поступающего в его входное отверстие, и/или скорость потока через компрессор 32.

Традиционно слой затравок предварительно загружают в реактор 10 перед началом в нем реакции полимеризации. Обычно слой затравки состоит, по существу, из гранулированного вещества. В начале реакции полимеризации вещество 16 плотной фазы в реакторе включает слой затравок.

В одной группе вариантов осуществления способа по данному изобретению добавка однородности («СА») и слой затравок предварительно загружают в реактор (например, в реактор 10), в котором можно проводить реакцию полимеризации. Желательно, чтобы затем в реакторе осуществляли реакцию полимеризации. В других вариантах осуществления способа по данному изобретению реагент, снижающий гидравлические потери, добавку СА и слой затравки предварительно загружают в реактор (например, в реактор 10), в котором можно проводить реакцию полимеризации. Желательно, чтобы затем в реакторе осуществляли реакцию полимеризации.

Предварительная загрузка добавки СА (или добавки СА и реагента, снижающего гидравлические потери) и слоя затравки в реактор 10 согласно данному изобретению может значительно улучшать непрерывность реакции полимеризации, осуществляемой далее в реакторе в ходе начальной стадии или стадий реакции (до стабилизации реакции), в том числе в результате снижения расслаивания и образования осадка. В некоторых вариантах осуществления предварительную загрузку согласно данному изобретению выполняют путем загрузки слоя затравки в реактор 10, а затем смешения добавки СА (или смеси добавки СА с реагентом, снижающим гидравлические потери) со слоем затравок в реакторе перед началом реакции полимеризации в реакторе.

В одной группе вариантов осуществления данное изобретение представляет собой способ, включающий в себя стадии:

(а) загрузки слоя затравки в реактор 10 (или другой реактор, в котором можно осуществлять реакцию полимеризации),

(б) загрузки добавки СА или смеси добавки СА и реагента, снижающего гидравлические потери, в реактор, и

(в) осуществления реакции полимеризации в реакторе после проведения стадий (а) и (б). Стадии (а) и (б) можно проводить либо одновременно, либо последовательно. Стадии (а) и (б) можно осуществлять и обычно проводят в присутствии в реакторе воздуха и влаги. Обычно для подготовки реактора к проведению реакции влагу и воздух удаляют из реактора (например, осуществляя осушку) после проведения стадий (а) и (б), но перед осуществлением стадии (в). Например, в некоторых вариантах осуществления влагу и воздух удаляют из реактора, проводя осушку.

Предварительная загрузка добавки СА (или добавки СА и реагента, снижающего гидравлические потери) в реактор 10 согласно данному изобретению при наличии в реакторе слоя затравки может значительно улучшать целостность реакции полимеризации, проводимой далее в реакторе в ходе начальной(ых) стадии(ий) реакции (до стабилизации реакции), в том числе в результате снижения расслаивания и образования осадка. В некоторых вариантах осуществления предварительную загрузку согласно данному изобретению выполняют, формируя слой затравки в реакторе 10, а затем смешивая добавку СА (или смесь добавки СА с реагентом, снижающим гидравлические потери) со слоем затравок в реакторе до начала в реакторе реакции полимеризации.

В одной группе вариантов осуществления данное изобретение представляет собой способ, включающий в себя стадии:

(а) при наличии в реакторе слоя затравки (например, слоя затравки, остающейся в реакторе 10 от предыдущего производственного процесса полимеризации, проведенного в реакторе 10) загрузки добавки однородности («СА») или смеси добавки СА с реагентом, снижающим гидравлические потери, в реактор, и

(б) осуществления реакции полимеризации в реакторе после проведения стадии (а).

Обычно воздух и влага присутствуют (со слоем затравки) в реакторе на стадии (а). Обычно для подготовки реактора к проведению реакции влагу и воздух удаляют из реактора (например, осуществляя осушку или продувание) после проведения стадии (а), но перед осуществлением стадии (б).

В еще одной группе вариантов осуществления данное изобретение представляет собой способ, включающий в себя стадии:

(а) загрузки слоя затравки, а также либо добавки однородности («СА»), либо смеси добавки СА и реагента, снижающего гидравлические потери, в реактор, и

(б) осуществления реакции полимеризации в реакторе после проведения стадии (а).

Обычно воздух и влага присутствуют (со слоем затравки) в реакторе на стадии (а). Обычно для подготовки реактора к проведению реакции влагу и воздух удаляют из реактора (например, осуществляя осушку или продувание) после проведения стадии (а), но перед осуществлением стадии (б).

В одной группе предпочтительных вариантов осуществления добавку СА загружают в реактор 10 в сухом виде (например, в виде порошка). Альтернативно, добавку СА загружают в реактор 10 в виде жидкости или в виде суспензии (например, в виде суспензии в нефтепродукте) или в виде смеси твердых веществ, жидкостей или, по меньшей мере, одного твердого вещества и, по меньшей мере, одной жидкости. В некоторых вариантах осуществления, в которых добавку СА предварительно загружают в реактор 10 (или другой реактор) согласно данному изобретению в виде суспензии, добавка СА обычно включает в себя 2%-50% (вес.) суспензии (или 5%-35% (вес.) суспензии в предпочтительных вариантах осуществления или 10%-30% (вес.) суспензии в более желательных вариантах осуществления).

Для доставки сухой добавки СА в реактор (например, реактор 10) и смешения сухой добавки СА со слоем затравки в реакторе сухую добавку СА можно смешивать с реагентом, снижающим гидравлические потери, а затем загружать смесь добавки СА с реагентом, снижающим гидравлические потери, в реактор. Альтернативно, добавку СА и реагент, снижающий гидравлические потери, можно последовательно загружать в реактор, а далее смешивать друг с другом (и смешивать со слоем затравки) в реакторе после раздельной загрузки в него как добавки СА, так и реагента, снижающего гидравлические потери. Улучшенные реологические свойства смесей добавки СА и реагента, снижающего гидравлические потери, позволяют осуществлять доставку добавки СА в виде твердого вещества (например, предварительно загружать реактор конкретным заранее определенным количеством добавки СА для плавного «запуска» производственного процесса).

В типичных вариантах осуществления конкретное количество добавки СА от массы слоя затравки в реакторе (или которую следует загрузить в реактор) предварительно загружают в реактор 10. В различных вариантах осуществления данного изобретения добавку СА предварительно загружают в реактор 10 (или другой реактор) любым из ряда различных способов, в том числе:

посредством предварительной обработки слоя затравки в реакторе модифицированной потоком добавкой СА (добавкой СА, смешанной с реагентом, снижающим гидравлические потери),

посредством введения в реактор добавки СА при загрузке (и в ходе нее) слоя затравки,

посредством введения добавки СА на стадии формирования условий реакции после завершения продувания,

посредством введения добавки СА непосредственно в слой затравки через трубку, расположенную в пределах слоя затравки (например, добавку СА 7 можно предварительно загружать в слой затравки в реакторе 10, изображенном на Фиг. 1, через одну или несколько трубок 8 для подачи катализатора). Обычно суммарно восемь трубок 8 для подачи проходят через стенку реактора 10, выходное отверстие каждой из которых находится в пределах слоя затравки. Однако только четыре из трубок 8 показаны на Фиг. 1, а также:

посредством введения в реактор сухой добавки СА (которую предварительно взвешивали в металлическом контейнере) с помощью сжатого азота.

Добавка СА, предварительно загруженная в реактор согласно данному изобретению, может обладать любым составом при условии, что она улучшает целостность реакции полимеризации, проводимой далее в реакторе в ходе, по меньшей мере, одной начальной стадии реакции (до стабилизации реакции), в том числе в результате снижения расслаивания и образования осадка. Примеры добавок СА, подходящих для улучшения целостности ряда реакций полимеризации, описаны в цитированных выше патентах U.S. Patents 6,482,903, 6,660,815, 6,306,984 и 6,300,436. Обычно добавка СА не является каталитической, но ее смешивают с катализатором (и желательно с реагентом, снижающим гидравлические потери) перед введением в реактор или после этого.

Примеры добавок СА, которые можно применять в различных вариантах осуществления данного изобретения, включают стеарат алюминия, другие стеараты металлов, добавку Atmer AS 990 (этоксилированный стеариламин, доступный от фирмы Ciba Specialty Chemicals Co., Basel, Switzerland), а также соли, представляющие собой карбоксилаты металлов.

Соли, представляющие собой карбоксилаты металлов, которые могут являться подходящими для использования согласно данному изобретению в качестве добавки однородности (СА), включают соли любых одно-, или двух-, или трехосновных карбоновых кислот с относящейся к металлу составляющей из периодической таблицы элементов. Примеры включают соли насыщенных, ненасыщенных, алифатических, ароматических или насыщенных циклических карбоновых кислот, для которых предпочтительно, чтобы карбоксилатный лиганд обладал числом атомов углерода от 2 до 24, такие как ацетат, пропионат, бутират, валерат, пивалат, капроат, изобутилацетат, трет-бутилацетат, каприлат, гептанат, пеларгонат, ундеканоат, олеат, октоат, пальмитат, миристат, маргарат, стеарат, арахат и теркосаноат. Примеры относящейся к металлу составляющей включают металл из периодической таблицы элементов, выбираемый из группы Al, Mg, Ca, Sr, Sn, Ti, V, Ba, Zn, Cd, Hg, Mn, Fe, Co, Ni, Pd, Li, а также Na.

Соли, представляющие собой карбоксилаты металлов, которые могут являться подходящими в качестве добавок СА для применения согласно данному изобретению, включают соли, представленные общей формулой M(Q)x(OOCR)y, где М является атомом металла групп с 1-й по 16-ю и ряда лантанидов и актинидов, предпочтительно групп с 1-й по 7-ю и с 13-й по 16-ю (желательно 2-й и 13-й групп, а наиболее предпочтительно 13-й группы), Q представляет собой атом галогена, атом водорода или гидрокси-, гидроксидную, алкильную, алкоксильную, арилоксильную, силоксильную, силановую, сульфонатную группу или силоксан, R является углеводородным радикалом с числом атомов углерода от 2 до 100, желательно от 4 до 50 атомов углерода, а х представляет собой целое число от 0 до 3 и y является целым числом от 1 до 4, а сумма х и y равна валентности металла. В предпочтительном варианте осуществления для вышеуказанной формулы y представляет собой целое число от 1 до 3, желательно от 1 до 2, в особенности, когда М является атомом металла 13-й группы.

Неограничивающие примеры R в вышеуказанной формуле включают углеводородные радикалы с числом атомов углерода от 2 до 100, которые включают алкильный, арильный, ароматический, алифатический, циклический, насыщенный или ненасыщенный углеводородные радикалы. Например, R может представлять собой углеводородный радикал с числом атомов углерода, равным или превышающим 8 (желательно превышающим или равным 17 атомам углерода), или R может являться углеводородным радикалом с числом атомов углерода от 17 до 90 (предпочтительно от 17 до 54 атомов углерода).

Неограничивающие примеры Q в вышеупомянутой формуле включают одну или несколько одинаковых или различных углеводородсодержащих групп, таких как алкильная, циклоалкильная, арильная, алкенильная, арилалкильная, арилалкенильная или алкиларильная, алкилсилановая, арилсилановая, алкиламино-, ариламино-, алкилфосфидная, алкоксидная с числом атомов углерода от 1 до 30. Углеводородсодержащая группа может являться неразветвленной, разветвленной или даже замещенной. Например, Q может представлять собой неорганическую группу, такую как галоидная, сульфатная или фосфатная.

В других примерах соль, представляющая собой карбоксилат металла, которая может являться подходящей в качестве добавки СА для применения согласно данному изобретению, представляет собой карбоксилат алюминия. Например, она может являться одним из моно-, ди- и тристеаратов алюминия, октоатов алюминия, олеатов алюминия и циклогексилбутиратов алюминия. Например, соль, представляющая собой карбоксилат металла, может представлять собой (CH3(CH2)16COO)3Al, тристеарат алюминия (предпочтительная температура плавления составляет 115°С), (CH3(CH2)16COO)2-Al-OH, дистеарат алюминия (предпочтительная температура плавления составляет 145°С) или CH3(CH2)16COO-Al-(OH)2, моностеарат алюминия (предпочтительная температура плавления составляет 155°С).

Коммерчески доступные примеры солей, представляющих собой карбоксилаты металлов, включают стеарат алюминия Crompton Aluminium Stearate #18, стеарат алюминия Crompton Aluminium Stearate #22, стеарат алюминия Crompton Aluminium Stearate #132, а также стеарат алюминия Crompton Aluminium Stearat EA Food Grade, все доступны от фирмы Crompton Corporation of Memphis, Tennessee.

В случае некоторых применений соль, представляющая собой карбоксилат металла, применяемая в качестве добавки СА согласно данному изобретению, обладает температурой плавления примерно от 30°С до 250°С (предпочтительно примерно от 100°С до 200°С). Для некоторых применений соль, представляющая собой карбоксилат металла, применяемая в качестве добавки СА согласно данному изобретению, представляет собой стеарат алюминия с температурой плавления в диапазоне примерно от 135°С до 65°С. При типичных применениях соль, представляющая собой карбоксилат металла, применяемая в качестве добавки СА, обладает температурой плавления, превышающей температуру полимеризации в реакторе.

Другие примеры солей, представляющих собой карбоксилаты металлов, которые могут являться подходящими для применения в качестве добавки однородности согласно данному изобретению, включают стеараты титана, стеараты олова, стеараты кальция, стеараты цинка, стеараты бора и стеараты стронция.

В некоторых вариантах осуществления данного изобретения соль, представляющую собой карбоксилат металла, смешивают (для использования в качестве добавки однородности, которую необходимо предварительно загрузить в реактор) с антистатическим реагентом, таким как жирный амин, например цинковой добавкой Atmer AS 990/2, смесь этоксилированного стеариламина и стеарата цинка, или добавкой Atmer AS 990/3, смесь этоксилированного стеариламина, стеарата цинка и октадецил-3,5-ди-трет-бутил-4-гидроксигидроциннамата. Как смесь AS 990/2, так и смесь AS 990/3 являются доступными от фирмы Crompton Corporation of Memphis, Tennessee.

Примером реагента, снижающего гидравлические потери, который можно смешивать с добавкой СА (например, солью, представляющей собой карбоксилат металла) в сухом виде, а затем предварительно загружать в реактор согласно одной группе вариантов осуществления данного изобретения для улучшения целостности последующего процесса полимеризации олефинов в присутствии каталитической композиции, включающей каталитическую систему (например, нанесенную на носитель каталитическую систему металлоценового типа с объемными лигандами), является коллоидное вещество в виде микрочастиц (например, коллоидный диоксид кремния Snowtex, доступный от фирмы Nissan Chemical Industries, Tokyo, Japan, или коллоидный диоксид кремния Aerosil, доступный от фирмы Degussa, либо другой коллоидный диоксид кремния). Другие примеры реагента, снижающего гидравлические потери, для использования согласно данному изобретению, представляют собой коллоидный диоксид кремния (например, Cabosil, доступный от фирмы Cabot), порошок диоксида кремния тонкого измельчения, силоид и оксид алюминия.

Другой пример вещества, которое можно применять в качестве добавки СА (согласно некоторым вариантам осуществления данного изобретения) представляет собой антистатический реагент любого из типов, описанных в патенте U.S. Patent 6,245,868, опубликованном 12 июня 2001 года. Как описано в патенте U.S. Patent 6,245,868, антистатический реагент является любым органическим соединением, содержащим, по меньшей мере, один обогащенный электронами гетероатом из групп IV, V и/или VI, а также углеводородную группировку. Неограничивающие примеры типичных гетероатомов включают кремний, кислород, азот, фосфор и серу. Антистатический реагент должен также содержать, по меньшей мере, один активный атом водорода, присоединенный к гетероатому. В некоторых вариантах осуществления предпочтительно, чтобы углеводородная группировка обладала молекулярной массой, достаточной для обеспечения его растворимости в типичных углеводородных растворителях, таких как, например, циклический алифатический или ароматический углеводород, например толуол.

Примеры антистатических реагентов, которые можно применять в качестве добавок СА согласно некоторым вариантам осуществления данного изобретения, представлены формулой RmXR'n, где R является разветвленной(ыми) или неразветвленной(ыми) углеводородной(ыми) группой или группами с одним или несколькими атомами углерода, R' представляет собой алкилгидроксигруппу, такую как -CH2CH2OH, Х является, по меньшей мере, одним гетероатомом (атомом кислорода, азота, фосфора или серы или их комбинацией), а n является таким, что соединение, соответствующее данной формуле, не обладает суммарным зарядом. Неограничивающие примеры представляют собой следующие общие структуры с R, являющейся углеводородной группой: RNH2, R2NH, (R'C(OH)nR'')NH2, (R'C(OH)nR'')2NH, RCONH2, RCONHR, RN(ROH)2, RCO2H, RC(O)NROH, RC(S)OH и R2PO2H. Эти соединения включают амины, спирты, фенолы, тиолы, силанолы, диолы, полиолы, гликоли, кислоты и простые эфиры.

Другие примеры антистатических реагентов, которые можно применять в качестве добавок СА согласно некоторым вариантам осуществления данного изобретения, представлены формулой, показанной на Фиг. 4, где R3 является атомом водорода или разветвленной или предпочтительно неразветвленной алкильной группой с числом атомов углерода от 1 до 50. R1 и R2 могут являться одинаковыми или различными и могут быть такими же, как R3, или содержать другой гетероатом (например, атом кислорода, азота, фосфора или серы).

Другие примеры антистатических реагентов, которые можно применять в качестве добавок СА согласно некоторым вариантам осуществления данного изобретения, представлены формулой, показанной на Фиг. 5 для гидроксисодержащего третичного алкиламина, где R1 является атомом водорода или неразветвленной или разветвленной алкильной группой с числом атомов углерода от 1 до 50 (предпочтительно с числом атомов углерода, превышающим 12), а R2 может представлять собой гидроксигруппу, такую как радикал (CH2)xOH, где x является целым числом от 1 до 50 (предпочтительно от 2 до 25).

Другие примеры антистатических реагентов, которые можно применять в качестве добавок СА согласно некоторым вариантам осуществления данного изобретения, представляют собой четвертичные аммониевые соединения и гидрокарбилсульфаты или фосфаты. Третичные амины, этоксилированные амины и соединения на основе простых полиэфиров являются другими примерами антистатических реагентов, которые можно использовать в качестве добавок СА согласно некоторым вариантам осуществления данного изобретения. Антистатические реагенты, которые можно применять в качестве добавок СА согласно некоторым вариантам осуществления данного изобретения, можно получить синтетически или иным способом.

При предварительной загрузке добавки СА в реактор 10 (или другой реактор) согласно данному изобретению можно использовать один или несколько сенсоров (например, звуковые детекторы примесей или стационарные детекторы примесей) для осуществления контроля присутствия добавки СА в газовом контуре реакционной камеры реактора. В ответ на показание такого сенсора оператор может определить, необходима ли загрузка в реактор большего количества добавки СА.

В некоторых вариантах осуществления добавку СА, которая должна находиться в реакторе, предварительно загружают в реактор, чтобы концентрация добавки СА (относительно массы слоя затравки, также присутствующей в реакторе) находилась в одном из следующих диапазонах: от 2 миллионных долей (вес.) до 3% (вес.) или, предпочтительно, от 5 миллионных долей до 1000 миллионных долей (вес.), или, более желательно, от 5 миллионных долей до 200 миллионных долей (вес.), или, более предпочтительно, от 10 миллионных долей до 100 миллионных долей (вес.), или, наиболее желательно, от 15 миллионных долей до 50 миллионных долей (вес.).

Реактор 10 можно сконструировать в виде реактора mLLDPE (реактор для производства линейного полиэтилена низкой плотности с помощью металлоценовых катализаторов).

Фиг. 2 изображает упрощенное изображение поперечного сечения еще одного реактора с псевдоожиженным слоем катализатора, который можно предварительно загружать согласно данному изобретению. Реактор, изображенный на Фиг. 2, обладает цилиндрической (прямой) секцией между своим дном и своей верхней секцией и распределительной пластиной 12, находящейся в пределах прямой секции. При работе поверхность 88 плотной фазы представляет собой границу между веществом обедненной фазы, присутствующей в реакторе (выше поверхности 88 плотной фазы), и веществом 86 плотной фазы в реакторе (в объеме, ограниченном прямой секцией, пластиной 12 и поверхностью 88).

Фиг. 3 изображает упрощенное изображение поперечного сечения еще одного реактора с псевдоожиженным слоем катализатора, который можно предварительно загружать согласно данному изобретению. Реактор, изображенный на Фиг. 3, обладает цилиндрической (прямой) секцией между своим дном и своей верхней секцией и распределительной пластиной 12, находящейся в пределах прямой секции. Диаметр каждого горизонтального поперечного сечения верхней секции превышает диаметр прямой секции, но верхняя секция реактора, изображенного на Фиг. 3, обладает формой, отличной от формы верхней секции реактора 10, изображенного на Фиг. 1. При работе реактора, изображенного на Фиг. 3, поверхность 98 плотной фазы представляет собой границу между веществом обедненной фазы, присутствующей в реакторе (выше поверхности 98 плотной фазы), и веществом 96 плотной фазы в реакторе (в объеме, ограниченном прямой секцией, пластиной 12 и поверхностью 98).

Далее мы описываем примеры используемых в коммерческих целях реакций (например, газофазные реакции в реакторе с псевдоожиженным слоем катализатора, проводимые в коммерческих целях), которые можно осуществлять в реакторе, предварительно загруженном согласно данному изобретению. Некоторые такие реакции могут происходить в реакторе с геометрией реактора 10 на Фиг. 1 или с геометрией реакторов, изображенных на Фиг. 2 или Фиг. 3. В различных вариантах осуществления данного изобретения любой из ряда различных реакторов предварительно загружают и, желательно, также осуществляют затем производственный процесс по проведению реакции полимеризации согласно данному изобретению.

В некоторых вариантах осуществления газофазный реактор непрерывного действия с псевдоожиженным слоем катализатора предварительно загружают согласно данному изобретению до проведения полимеризации следующим образом. Псевдоожиженный слой состоит из полимерных гранул. Жидкий или газовый потоки поступающего первичного мономера и водорода совместно с жидким или газообразным сомономером смешивают и вводят в верхний поток повторно используемого газового контура псевдоожиженного слоя. Например, первичный мономер представляет собой этилен, а сомономер является гексаном. Скорости индивидуальных потоков этилена, водорода и сомономера контролируют для поддержания постоянных показателей по составу. Концентрацию этилена контролируют для поддержания постоянного парциального давления этилена. Содержание водорода контролируют для сохранения постоянного мольного отношения количества водорода к количеству этилена. Содержание гексена контролируют для поддержания постоянного мольного отношения количества гексена к количеству этилена. Концентрации всех газов измеряют в режиме он-лайн с помощью газового хроматографа для обеспечения относительно постоянного состава в повторно используемом газовом потоке. Твердый или жидкий катализатор вводят непосредственно в псевдоожиженный слой, используя в качестве носителя очищенный азот. Его скорость подбирают так, чтобы сохранить постоянную скорость производства. Участвующий в реакции слой растущих полимерных частиц поддерживают в псевдоожиженном состоянии при помощи непрерывного потока пополняющего потока и повторно используемого газа через реакционную зону. В некоторых вариантах осуществления для достижения этого используют поверхностную скорость газа 1-3 фут/сек и реактор функционирует при суммарном избыточном давлении 300 фунтов на квадратный дюйм. Для поддержания постоянной температуры реактора температуру повторно используемого газа непрерывно повышают и понижают для приспособления к любым изменениям скорости выделения тепла в ходе полимеризации. Высоту псевдоожиженного слоя поддерживают постоянной посредством удаления части слоя со скоростью, равной скорости образования продукта, представляющего собой микрочастицы. Продукт выводят полунепрерывным способом через ряд клапанов в камеру фиксированного объема, которая в то же самое время обладает отверстием для выхода газов обратно в реактор. Это позволяет осуществлять высокоэффективное удаление продукта при повторном возвращении в то же время большей части непрореагировавших газов обратно в реактор. Этот продукт очищают для удаления увлекаемых углеводородов и обрабатывают слабым потоком пара влажного азота для деактивации любых следовых количеств остаточного катализатора.

В других вариантах осуществления реактор предварительно загружают согласно данному изобретению, а затем осуществляют полимеризацию, используя любой из ряда различных процессов (например, процессов в растворе, в суспензии или в газовой фазе). Например, реактор может представлять собой реактор с псеводоожиженным слоем катализатора, который функционирует, производя полиолефиновые полимеры в ходе процесса полимеризации в газовой фазе. Этот тип реактора и способы функционирования такого реактора хорошо известны. При работе таких реакторов для осуществления процессов полимеризации в газовой фазе полимеризационную среду можно перемешивать механически или псевдоожижать непрерывным потоком газообразного мономера и разбавителя.

В некоторых вариантах осуществления реакцию полимеризации проводят в реакторе, который предварительно загружают согласно данному изобретению. Реакция может представлять собой непрерывный процесс в газовой фазе (например, процесс в псевдоожиженном слое). Реактор с псевдоожиженным слоем катализатора для осуществления такого процесса обычно включает зону реакции и так называемую зону уменьшения скорости. Зона реакции включает в себя слой растущих частиц полимера, образовавшихся полимерных частиц и малого количества частиц катализатора, псевдоожижаемых непрерывным потоком газообразного мономера и разбавителя для удаления тепла, выделяющегося при полимеризации, из зоны реакции. Желательно, когда некоторые рециркулирующие газы можно охлаждать и сжимать с образованием жидкостей, которые увеличивают способность циркулирующего газового потока к отводу теплоты при повторном поступлении в зону реакции. Такой способ работы называют «режим конденсации». Подходящую скорость газового потока можно легко определить, проводя простой эксперимент. Подача газообразного мономера в циркулирующий газовый поток происходит со скоростью, равной скорости, при которой полимерный продукт в виде микрочастиц и связанный с ним мономер выводят из реактора, а состав газа, проходящего через реактор, подбирают так, чтобы сохранить, по существу, стационарное состояние газообразной композиции, находящейся в зоне реакции. Газ, покидающий зону реакции, поступает в зону уменьшения скорости, где удаляют увлекаемые частицы. Газ сжимают в компрессоре, пропускают через теплообменник, где отводится выделяющееся при полимеризации тепло, а затем возвращают в зону реакции.

Температура реактора в случае процесса, протекающего в псевдоожиженном слое, может находиться в диапазоне от 30°С, или 40°С, или 50°С до 90°С или 100°С, или 110°С, или 120°С, или 150°С. Вообще говоря, температуру реакции задают равной максимально возможной температуре, принимая во внимание температуру спекания полимерного продукта, находящегося в реакторе. Температура полимеризации или температура реакции обычно должна находиться ниже температуры плавления или «спекания» полимера, который необходимо получить. Таким образом, верхний температурный предел в одном варианте осуществления представляет собой температуру плавления полиолефина, производимого в реакторе.

В других вариантах осуществления реактор, который предварительно загружали согласно данному изобретению, затем функционирует с осуществлением полимеризации посредством процесса полимеризации в суспензии. В случае процесса полимеризации в суспензии, как правило, используют давление в диапазоне от 1 до 50 атмосфер и даже выше и температуры в диапазоне от 0°С до 120°С, а более конкретно от 30°С до 100°С. При полимеризации в суспензии суспензию твердых микрочастиц полимера получают в жидкой среде разбавителя для полимеризации, в которую совместно с катализатором вводят мономер и сомономеры и зачастую водород. Суспензию, включающую разбавитель, периодически или непрерывно выводят из реактора, где летучие компоненты отделяют от полимера и возвращают обратно в реактор, желательно после перегонки. Жидкий разбавитель, используемый для создания среды для полимеризации, обычно является алканом с числом атомов углерода от 3 до 7, разветвленным алканом в одном варианте осуществления. Используемая среда должна в условиях полимеризации представлять собой жидкость и являться относительно инертной. При использовании пропановой среды процесс необходимо проводить при температуре и при давлении выше критической температуры и давления разбавителя для реакции. В одном варианте осуществления применяют гексановую, изопентановую или изобутановую среду.

В других вариантах осуществления реактор, который предварительно загружали согласно данному изобретению, функционирует с осуществлением разновидности полимеризации с участием частиц или процесса в суспензии, в котором температуру сохраняют ниже температуры, соответствующей переходу полимера в раствор. В других вариантах осуществления изобретения реактор, который предварительно загружали согласно данному изобретению, представляет собой петлевой реактор или один из множества реакторов с мешалками, расположенных последовательно, параллельно или в виде комбинаций последовательного и параллельного расположения. Неограничивающие примеры процессов в суспензии включают процессы, осуществляемые в непрерывном контуре или в смесительном чане.

Реактор, предварительно загружаемый согласно некоторым вариантам осуществления данного изобретения, может функционировать, производя гомополимеры олефинов, например этилена, и/или сополимеры олефинов, терполимеры олефинов и им подобные, в частности этилена и, по меньшей мере, одного другого олефина. Олефины, например, могут содержать от 2 до 16 атомов углерода в одном варианте осуществления, а также этилен и сомономер, содержащий от 3 до 12 атомов углерода, в другом варианте осуществления, а также этилен и сомономер с числом атомов углерода от 4 до 10 еще в одном варианте осуществления, а также этилен и сомономер, содержащий от 4 до 8 атомов углерода, еще в одном варианте осуществления. Реактор, предварительно загружаемый согласно данному изобретению, может производить полиэтилены. Подобные полиэтилены могут представлять собой гомополимеры этилена и интерполимеры этилена и, по меньшей мере, одного α-олефина, в которых содержание этилена составляет, по меньшей мере, примерно 50% (вес.) от общего содержания включенных мономеров. Типичные олефины, которые можно использовать в вариантах осуществления данного изобретения, представляют собой этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпент-1-ен, 1-децен, 1-додецен, 1-гексадецен и им подобные. Также пригодными к использованию в данном документе являются полиены, такие как 1,3-гексадиен, 1,4-гексадиен, циклопентадиен, дициклопентадиен, 4-винилциклогекс-1-ен, 1,5-циклооктадиен, 5-винилиден-2-норборнен и 5-винил-2-норборнен, а также олефины, образующиеся непосредственно в полимеризационной среде. В случае, когда олефины образуются непосредственно в полимеризационной среде, может происходить образование полиолефинов, содержащих разветвления с длинными боковыми цепями.

При получении полиэтилена или полипропилена в реакторе для полимеризации могут присутствовать сомономеры. При их наличии они могут присутствовать в любом количестве с мономером этилена или пропилена, которое будет необходимо для достижения желаемого весового содержания сомономера в конечном полимере. В одном варианте осуществления производства полиэтилена сомономер присутствует с этиленом в диапазоне мольного соотношения от 0,0001 (сомономер: этилен) до 50, а также от 0,0001 до 5 в другом варианте осуществления, а также от 0,0005 до 1,0 в еще одном варианте осуществления и от 0,001 до 0,5 в еще одном варианте осуществления. При получении полиэтилена выраженное в абсолютных терминах количество присутствующего в реакторе этилена может находиться в диапазоне, соответствующем давлению до 1000 атмосфер, в одном варианте осуществления, а также до 500 атмосфер в другом варианте осуществления, а также до 200 атмосфер в еще одном варианте осуществления, а также до 100 атмосфер в еще одном варианте осуществления, до 50 атмосфер в еще одном варианте осуществления и до 30 атмосфер в еще одном варианте осуществления.

Газообразный водород часто используют при полимеризации олефинов для контроля конечных свойств полиолефина. Для некоторых типов каталитических систем известно, что увеличение концентраций (парциальных давлений) водорода увеличивает индекс текучести расплава (MF) и/или индекс расплава (MI) получаемого полиолефина. Концентрация водорода, таким образом, может оказывать влияние на значения MF или MI. Количество водорода при полимеризации можно выразить в виде мольного отношения к общему количеству способного к полимеризации мономера, например этилена или смеси этилена и гексена или пропена. Количество водорода, используемого в некоторых процессах полимеризации, представляет собой количество, необходимое для достижения желаемых значений MF или MI конечного полиолефинового полимера. В одном варианте осуществления мольное отношение количества водорода к общему количеству мономера (Н2: мономер) превышает 0,00001. Такое мольное отношение превышает 0,0005 в другом варианте осуществления, превышает 0,001 в еще одном варианте осуществления, меньше 10 в еще одном варианте осуществления, меньше 5 в еще одном варианте осуществления, меньше 3 в еще одном варианте осуществления, а также меньше 0,1 в еще одном варианте осуществления, где желаемый диапазон может являться любой комбинацией любого верхнего предела мольного отношения с любым нижним пределом мольного отношения, которые приведены в данном документе. Выраженное другим способом количество водорода в реакторе в любой момент времени может находиться в диапазоне до 10 миллионных долей в одном варианте осуществления или до 100, или 3000, или до 4000, или до 5000 миллионных долей в других вариантах осуществления, или от 10 миллионных долей до 5000 миллионных долей в еще одном варианте осуществления, или от 500 миллионных долей до 2000 миллионных долей в еще одном варианте осуществления.

Реактор, который можно предварительно загружать согласно некоторым вариантам данного изобретения, представляет собой элемент многоступенчатого реактора, в котором используют два или несколько реакторов, расположенных последовательно, где один реактор может производить, например, компонент с высокой молекулярной массой, а другой реактор может производить компонент с низкой молекулярной массой.

В реакторе, предварительно загружаемом согласно некоторым вариантам осуществления данного изобретения, можно проводить процесс в суспензии или в газовой фазе в присутствии каталитической системы металлоценового типа с объемными лигандами и в отсутствие или, по существу, в отсутствие каких-либо поглотителей, таких как триэтилалюминий, триметилалюминий, триизобутилалюминий и три-н-гексилалюминий, а также хлорид диэтилалюминия, дибутил цинка и им подобные. Под «по существу в отсутствии» подразумевают, что эти соединения не вводят сознательно в реактор или в какие-либо компоненты реактора.

В реакторе, предварительно загружаемом согласно некоторым вариантам осуществления данного изобретения, можно проводить реакцию, в которой используют один или несколько каталитических компонентов, смешанных с до 10% (вес.) соединения, представляющего собой металлсодержащую соль жирной кислоты, такую как, например, стеарат алюминия, от массы каталитической системы (или ее компонентов). Другие металлы, которые могут являться подходящими, включают другие металлы 2-й группы и групп 5-13. В других вариантах осуществления раствор соединения, представляющего собой металлсодержащую соль жирной кислоты, подают в реактор. В других вариантах осуществления раствор соединения, представляющего собой металлсодержащую соль жирной кислоты, смешивают с катализатором и подают в реактор раздельно. Такие реагенты можно смешивать с катализатором или можно подавать в реактор в виде раствора или суспензии с каталитической системой или ее компонентами или без нее (них).

В реакторе, предварительно загружаемом согласно некоторым вариантам данного изобретения, нанесенный(ые) на носитель катализатор(ы) можно смешивать с активаторами и их можно комбинировать путем перемешивания в барабанном смесителе и/или другими подходящими способами с до 2,5% (вес.) (от веса каталитической композиции) антистатического реагента, такого как этоксилированный или метоксилированный амин, примером которого является Atmer AS-990 (Ciba Specialty Chemicals, Basel, Switzerland). Другие антистатические композиции включают соединения ряда Octastat, более конкретно Octastat 2000, 3000 и 5000.

Металлсодержащие соли жирных кислот и антистатические реагенты можно вводить либо в виде твердых суспензий, либо в виде растворов, раздельно подаваемых в реактор. Одним из преимуществ такого способа введения является то, что он позволяет подбирать количество добавки в режиме он-лайн.

Примеры полимеров, которые можно получать согласно данному изобретению, включают следующие полимеры: гомополимеры и сополимеры альфа-олефинов С2-С18, поливинилхлориды, этиленпропиленовые каучуки (EPR), этиленпропилендиеновые каучуки (EPDM), полиизопрен, полистирол, полибутадиен, полимеры бутадиена, сополимеризованные со стиролом, полимеры бутадиена, сополимеризованные с изопреном, полимеры бутадиена с акрилонитрилом, полимеры изобутилена, сополимеризованного с изопреном, этиленбутеновые каучуки и этиленбутендиеновые каучуки, а также полихлоропрен, гомополимеры норборнена и его сополимеры с одним или несколькими альфа-олефинами С2-С18, терполимеры одного или нескольких альфа-олефинов С2-С18 с диеном.

Мономеры, которые могут присутствовать в реакторе, предварительно загружаемом согласно данному изобретению, включают один или несколько из альфа-олефинов С2-С18, таких как этилен, пропилен и, желательно, по меньшей мере, один диен, например гексадиен, дициклопентадиен, октадиен, включая метилоктадиен (например, 1-метил-1,6-октадиен и 7-метил-1,6-октадиен), норборнадиен и этилиденнорборнен, а также способные к легкой конденсации мономеры, например изопрен, стирол, бутадиен, изобутилен, хлоропрен, акрилонитрил, циклические олефины, такие как норборнены.

Реакции полимеризации в псевдоожиженном слое (например, с механическим перемешиванием и/или с созданием псевдоожиженного слоя с помощью газа) можно проводить в некоторых реакторах, предварительно загружаемых согласно данному изобретению. Такая реакция может представлять собой вид реакции полимеризации в псевдоожиженном слое и ее можно осуществлять в отдельном реакторе или нескольких реакторах, таких как два или несколько расположенных последовательно реакторов.

В различных вариантах осуществления любой из многочисленных различных типов катализаторов полимеризации можно использовать в процессе полимеризации, который проводят в реакторе, предварительно загружаемом согласно данному изобретению. Можно использовать отдельный катализатор или, при желании, можно применять смесь катализаторов. Катализатор может являться растворимым или нерастворимым, нанесенным на носитель или не нанесенным на носитель. Он может представлять собой предполимер, высушенный распылением в присутствии или отсутствии наполнителя, жидкость или раствор, пастообразную смесь/суспензию или дисперсию. Такие катализаторы используют с сокатализаторами и активаторами, хорошо известными в данной области техники. Обычно они представляют собой соединения алкилалюминия, галогениды алкилалюминия, гидриды алкилалюминия, а также алюмоксаны. Примеры подходящих катализаторов, приведенные исключительно в иллюстративных целях, включают катализаторы Циглера-Натта, катализаторы на основе хрома, катализаторы на основе ванадия (например, оксихлорид ванадия и ацетилацетонат ванадия), металлоценовые катализаторы и другие катализаторы с единым центром полимеризации на металле или подобные катализаторам с единым центром полимеризации на металле катализаторы, катионные формы галогенидов металлов (например, тригалогениды алюминия), анионные инициаторы (например, бутиллитий), кобальтовые катализаторы и их смеси, никелевые катализаторы и их смеси, катализаторы на основе редкоземельных металлов (то есть те, которые содержат металл с атомным числом по периодической таблице от 57 до 103), такие как соединения церия, лантана, празеодима, гадолиния и неодима.

В различных вариантах осуществления в реакции полимеризации, которую проводят в реакторе, предварительно загружаемом согласно данному изобретению, можно использовать другие добавки, такие как (например) инертные микроскопические частицы.

Следует понимать, что термин «включает» в формуле изобретения означает «является или включает».

Следует понимать, что несмотря на то, что некоторые варианты осуществления настоящего изобретения проиллюстрированы и описаны в данном документе, данное изобретение не следует ограничивать описанными и показанными конкретными вариантами осуществления.

Примеры осуществления изобретения

Пример 1

В реакторе для газофазных реакций с псевдоожиженным слоем была проведена предварительная обработка слоя затравки. Реактор был оборудован компрессором для циркуляции газа, теплообменником для контроля температуры реакции, системой подачи катализатора, системой подачи суспензии и системой отведения готового продукта. В реактор подавались газовые потоки азота, этилена и водорода вместе с жидкими сомономерами либо 1-бутена, либо 1-гексена, при этом с помощью контроллеров сохранялось определенное соотношение составляющих. Кроме того, реактор был оборудован газовым хроматографом, позволяющим измерять концентрации всех газов в реальном времени.

В реактор загрузили 278,5 кг (614 фунтов) затравки в виде гранул полимера. После высыхания затравки температуру в реакторе установили 85,5°С (186°F), а давление - 11,2 бар манометрического давления (162 фунтов/кв. дюйм). Скорость потока газа на поверхности составляла 0,683 м/сек (2,24 фут/сек). Затем в слой затравки добавили суспензию, состоящую из 10 мас.% ATMER AS-990 (этоксилированный стеариламин) в минеральном масле Hydrobrite™ 380. Суспензию добавляли со скоростью 50 см3/час в течение 2-х часов, пока количество AS-990 не достигло заданной величины 30 частиц на миллион (ррт) относительно массы слоя затравки.

После обработки слоя затравки в реактор добавляли этилен (60 фунтов/час), водород (4,1 фунтов/час), 1-гексен (2,5 фунта/час) и дополнительную суспензию (5 см3/час), после чего началась реакция с катализатором.

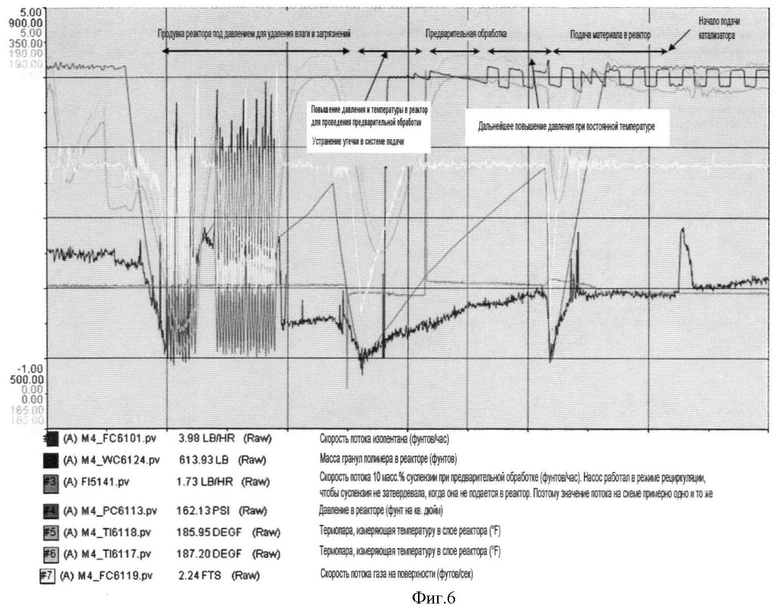

На фиг.6 приведена схема условий предварительной обработки и полимеризации.

Слева направо:

1. Продувка реактора под давлением для удаления влаги и загрязнений.

2. Повышение давления и температуры в реакторе для проведения предварительной обработки.

3. Устранение утечки в системе подачи.

4. Предварительная обработка.

5. Дальнейшее повышение давления при постоянной температуре.

6. Подача материала в реактор.

7. Начало подачи катализатора.

Сверху вниз:

Скорость потока изопентана (фунтов/час)

Масса гранул полимера в реакторе (фунтов).

Скорость потока 10 мас.% суспензии при предварительной обработке (фунтов/час). Насос работал в режиме рециркуляции, чтобы суспензия не затвердевала, когда она не подается в реактор. Поэтому значение потока на схеме примерно одно и то же.

Давление в реакторе (фунт на кв. дюйм).

Термопара, измеряющая температуру в слое реактора (°F).

Термопара, измеряющая температуру в слое реактора (°F).

Скорость потока газа на поверхности (футов/сек).

Пример 2

В реакторе для газофазных реакций с псевдоожиженным слоем затравки была проведена предварительная обработка слоя затравки. Реактор был оборудован компрессором для циркуляции газа, теплообменником для контроля температуры реакции, системой подачи катализатора, системой подачи суспензии и системой отведения готового продукта. В реактор подавались газовые потоки азота, этилена и водорода вместе с жидкими сомономерами либо 1-бутена, либо 1-гексена, при этом с помощью контроллеров сохранялось определенное соотношение составляющих. Кроме того, реактор был оборудован газовым хроматографом, позволяющим измерять концентрации всех газов в реальном времени.

В реактор загрузили 341,6 кг (753 фунта) затравки в виде гранул полимера. После высыхания затравки температуру в реакторе установили 79,4°С (175°F), а давление - 6,9 бар манометрического давления (100 фунтов/кв. дюйм). Скорость потока газа на поверхности составляла 0,61 м/сек (2,0 фута/сек). Затем в слой затравки добавили суспензию, состоящую из 20 мас.% дистеарата алюминия в минеральном масле Hydrobrite™ 380. Суспензию добавляли со скоростью 15 см3/час в течение 2-х часов, пока количество дистеарата алюминия не достигло заданного значения 15 частиц на миллион (ррm) относительно массы слоя затравки.

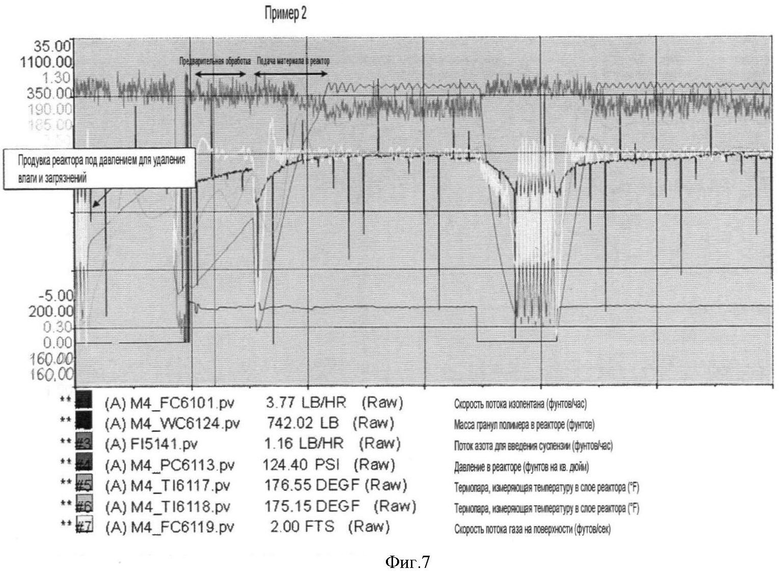

После обработки слоя затравки в реактор добавили этилен, водород и 1-гексен, после чего началась реакция с катализатором. На фиг.7 приведена схема условий предварительной обработки и полимеризации.

Слева направо:

1. Продувка реактора под давлением для удаления влаги и загрязнений.

2. Предварительная обработка.

3. Подача материала в реактор.

Сверху вниз:

Скорость потока изопентана (фунтов/час).

Масса гранул полимера в реакторе (фунтов).

Поток азота для введения суспензии (фунтов/час).

Давление в реакторе (фунтов на кв. дюйм).

Термопара, измеряющая температуру в слое реактора (°F).

Термопара, измеряющая температуру в слое реактора (°F).

Скорость потока газа на поверхности (футов/сек).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ ЭКСТРАГИРОВАННЫХ КАРБОКСИЛАТОВ МЕТАЛЛОВ | 2011 |

|

RU2587080C2 |

| СПОСОБ ОБРАБОТКИ ЗАРОДЫШЕВОГО СЛОЯ РЕАКЦИИ ПОЛИМЕРИЗАЦИИ | 2009 |

|

RU2515900C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ СЫПУЧЕСТИ, И СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2011 |

|

RU2588129C2 |

| ДОБАВКА ДЛЯ СПОСОБОВ ПОЛИМЕРИЗАЦИИ ПОЛИОЛЕФИНА | 2011 |

|

RU2577324C2 |

| КОМПОЗИЦИИ ОБЕСПЕЧЕНИЯ НЕПРЕРЫВНОСТИ И СПОСОБЫ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ ТАКОВЫХ | 2015 |

|

RU2677897C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБЫ ЕЕ ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ В ПРОЦЕССЕ ПОЛИМЕРИЗАЦИИ | 1999 |

|

RU2233291C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКИХ КОМПОЗИЦИЙ, ИМЕЮЩИХ УЛУЧШЕННУЮ ТЕКУЧЕСТЬ | 2014 |

|

RU2656343C2 |

| СПОСОБ ПЕРЕХОДА МЕЖДУ КАТАЛИЗАТОРАМИ НА ОСНОВЕ СИСТЕМЫ ЦИГЛЕРА-НАТТА И НА ОСНОВЕ ХРОМА | 2005 |

|

RU2358985C2 |

| ПОГЛОЩАЮЩАЯ КИСЛОРОД СМОЛА С КОРОТКИМ ПЕРИОДОМ ИНДУКЦИИ | 2010 |

|

RU2534083C2 |

| ПОЛУЧЕННЫЕ РАСПЫЛИТЕЛЬНОЙ СУШКОЙ КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ И СПОСОБЫ ПОЛИМЕРИЗАЦИИ, В КОТОРЫХ ОНИ ПРИМЕНЯЮТСЯ | 2012 |

|

RU2598023C2 |

Изобретение относится к способу полимеризации олефинов. Способ включает подготовку реактора к проведению реакции полимеризации в реакторе, причем вышеуказанный способ включает в себя стадии: (а) загрузки слоя затравки в реактор, (б) предварительную загрузку, по меньшей мере, одной добавки однородности в реактор, где добавка однородности включает стеарат металла или соль, представляющую собой карбоксилат металла, и (в) осуществление реакции полимеризации в реакторе после проведения стадий (а) и (б), включая, по меньшей мере, осуществление начальной стадии реакции в присутствии добавки однородности. Также предложены способы полимеризации олефинов. Технический результат - изобретение позволяет предотвратить расслаивание и/или образование осадка в ходе начальной стадии полимеризации. 3 н. и 35 з.п. ф-лы, 7 ил.

1. Способ полимеризации олефинов, включающий подготовку реактора к проведению реакции полимеризации в реакторе, причем вышеуказанный способ включает в себя стадии:

(а) загрузки слоя затравки в реактор, и

(б) предварительную загрузку, по меньшей мере, одной добавки однородности в реактор, где добавка однородности включает стеарат металла или соль, представляющую собой карбоксилат металла,

(в) осуществление реакции полимеризации в реакторе после проведения стадий (а) и (б), включая, по меньшей мере, осуществление начальной стадии реакции в присутствии добавки однородности.

2. Способ по п.1, в котором стадии (а) и (б) осуществляют последовательно.

3. Способ по п.2, в котором реактор включает, по меньшей мере, одну трубку, где данная трубка имеет расположение и конфигурацию для введения вещества в реактор через вышеуказанную трубку и где стадию (а) осуществляют перед стадией (б), а стадия (б) включает стадию введения добавки однородности в слой затравки через данную трубку.

4. Способ по п.1, в котором стадии (а) и (б) проводят одновременно.

5. Способ по п.1, также включающий стадии:

(в) удаления влаги и воздуха из реактора после проведения стадий (а) и (б), и

(г) осуществления реакции полимеризации в реакторе после проведения стадии (в), включая, по меньшей мере, осуществление начальной стадии реакции в присутствии добавки однородности.

6. Способ по п.1, также включающий стадии:

(в) осушки слоя затравки и добавки однородности после проведения стадий (а) и (б), для удаления влаги и воздуха из реактора, и

(г) осуществления реакции полимеризации в реакторе после проведения стадии (в), включая, по меньшей мере, осуществление начальной стадии реакции в присутствии добавки однородности.

7. Способ по п.1, также включающий стадию:

(в) предварительной загрузки в реактор, по меньшей мере, одного реагента, снижающего гидравлические потери.

8. Способ по п.7, также включающий стадию:

осуществления реакции полимеризации в реакторе после проведения стадий (а), (б) и (в), включая, по меньшей мере, осуществление начальной стадии реакции в присутствии добавки однородности и реагента, снижающего гидравлические потери.

9. Способ по п.7, в котором добавка однородности представляет собой сухую добавку однородности, а также включающий стадию:

смешения сухой добавки однородности с реагентом, снижающим гидравлические потери, перед осуществлением стадий (б) и (в), а затем проведения стадий (б) и (в) посредством предварительной загрузки в реактор смеси добавки однородности и реагента, снижающего гидравлические потери.

10. Способ по п.9, в котором реагент, снижающий гидравлические потери, включает коллоидное вещество в виде микрочастиц.

11. Способ по п.9, в котором реагент, снижающий гидравлические потери, включает коллоидный диоксид кремния.

12. Способ по п.9, в котором реагент, снижающий гидравлические потери включает порошок диоксида кремния тонкого измельчения.

13. Способ по п.9, в котором реагент, снижающий гидравлические потери, включает оксид алюминия.

14. Способ по п.1, в котором добавку однородности предварительно загружают в сухом виде.

15. Способ по п.1, в котором добавку однородности предварительно загружают в виде порошка.

16. Способ по п.1, в котором добавку однородности предварительно загружают в виде жидкости.

17. Способ по п.1, в котором добавку однородности предварительно загружают в виде суспензии.

18. Способ по п.1, в котором добавка однородности включает стеарат металла.

19. Способ по п.18, в котором стеарат металла представляет собой стеарат алюминия.

20. Способ по п.1, в котором соль, представляющая собой карбоксилат металла, является одной из солей одноосновных карбоновых кислот, двухосновных карбоновых кислот, а также трехосновных карбоновых кислот.

21. Способ по п.1, в котором соль, представляющая собой карбоксилат металла, является карбоксилатом алюминия.

22. Способ по п.1, в котором добавка однородности дополнительно включает антистатический реагент.

23. Способ по п.22, в котором антистатический реагент представлен формулой:

RmXR'n,

где R является разветвленной углеводородной группой, неразветвленной углеводородной группой, а также замещенной углеводородной группой, имеющей, по меньшей мере, один атом углерода,

R' представляет собой алкилгидроксигруппу,

Х является, по меньшей мере, одним гетероатомом, и

n является таким, что соединение, соответствующее данной формуле, не обладает суммарным зарядом.

24. Способ полимеризации олефинов, включающий подготовку реактора к осуществлению реакции полимеризации в реакторе, причем вышеуказанный способ включает стадии:

(а) получения обработанного вещества слоя затравки посредством смешения вещества слоя затравки, по меньшей мере, с одной добавкой однородности, где добавка однородности включает стеарат металла, этоксилированный стеариламин Atmer AS 990 или соль, представляющую собой карбоксилат металла,

(б) предварительной загрузки в реактор обработанного вещества слоя затравки, и

(в) осуществления реакции полимеризации в реакторе после проведения стадий (а) и (б), включая, по меньшей мере, проведение начальной стадии реакции в присутствии добавки однородности.

25. Способ по п.24, в котором добавка однородности включает стеарат металла.

26. Способ по п.24, в котором соль, представляющая собой карбоксилат металла, является солью одноосновной карбоновой кислоты, двухосновной карбоновой кислоты и трехосновной карбоновой кислоты.

27. Способ по п.24, в котором добавка однородности дополнительно включает антистатический реагент.

28. Способ по п.27, в котором антистатический реагент представлен формулой:

RmXR'n,

где R является разветвленной углеводородной группой, неразветвленной углеводородной группой, а также замещенной углеводородной группой, имеющей по меньшей мере, один атом углерода,