Предлагаемая для рассмотрения композиция относится к области отверждающих каталитических смесей для силоксановых материалов: герметиков, компаундов, пленочных покрытий, и может быть использована для композиций «холодного» отверждения на основе силоксановых каучуков, используемых в качестве термо-, морозо-, трекингостойких формовочных материалов, пропитывающих составов и покрытий.

Известны катализаторы «холодного» отверждения на основе органических солей олова, применяемые в промышленности - стандартные оловоорганические катализаторы К-1, К-18, К-19, К-21 и т.п. Они имеют сложный состав и представляют собой растворы органических солей олова (диэтилдикаприлата олова, дибутилдилаурината олова и т.д.) в этилсиликатах при весьма высоких концентрациях от 25% до 50%.

Стандартный катализатор К-18 ТУ 6-02-805-75 представляет собой раствор диэтилдикаприлата олова в этилсиликате при соотношении 1:4 соответственно.

Известны также катализаторы «холодного отверждения», имеющие аминный характер действующего начала. Стандартный катализатор К-68 ТУ 38.303-04-05-90 - раствор аминопропилтриэтоксилана (AГM-9) в этилсиликате с соотношением 1:4 соответственно.

Однако органические соли олова по своему воздействию на организм человека относятся согласно классификации по ГОСТ 12.1.007-76 «Система стандартов безопасности труда. Вредные вещества» к 1 классу опасности - вещества чрезвычайно опасные, что требует особых условий хранения и использования этих продуктов.

Процессы получения как указанных солей олова, так и АГМ-9 являются многостадийными, трудоемкими и энергоемкими, экологически небезопасными, что в результате приводит к высокой стоимости этих продуктов.

Поэтому особенно актуальным является поиск доступных, экологически безопасных каталитических смесей для отверждения силоксановых каучуков.

Известна также отверждающая смесь для жидких силоксановых каучуков с концевыми силанольными группами (пат RU 2010820), содержащая наряду с органической солью олова некоторое количество хлорсиланов.

Однако применение указанной смеси в условиях промышленного производства весьма проблематично, т.к. вышеперечисленные недостатки известных катализаторов усугубляются присутствием в смеси значительных количеств хлорсиланов.

Хлорсиланы являются весьма реакционноспособными, летучими соединениями и могут легко гидролизоваться влагой воздуха с образованием соляной кислоты, что обусловливает их высокую степень экологической опасности, токсичность и коррозионную активность по отношению ко многим металлам.

Очевидна также нестабильность отверждающей смеси в условиях длительного хранения, обусловленная каталитическим действием хлорсиланов на процесс гидролиза этилсиликата, что резко сокращает время ее полезного использования. Кроме того, значительный избыток этилсиликата (как следует из таблицы, приведенной в патенте RU 2010820) приведет к охрупчиванию вулканизаторов в условиях эксплуатации и тем самым к неизбежному трещинообразованию. Кроме того, материалы, полученные с использованием предложенной отверждающей смеси, непременно содержат некоторое количество свободной соляной кислоты, что в условиях эксплуатации приведет к сокращению срока службы герметизирующего материала и коррозии металлических поверхностей объектов герметизации.

Наиболее близкой по составу является композиция, предложенная в изобретении по патенту RU 2052475, включающая, мас.ч.: жидкий силоксановый каучук с концевыми силанольными группами (СКТН-А, СКТН-В, СКТНФ, СКТН-2Ф6) 100,0; этилсиликат 40 30,0-80,0; оловоорганический катализатор (К-18, К-1) 3,0-12,0; алкил(арил)ацетоксисилан 0,5-1,5. Алкил(арил)ацетоксисилан-метилфенилдиацетоксисилан, метилтриацетоксисилан, диметилдиацетоксисилан, диэтилдиацетоксисилан. Прочность вулканизатов через 1-3 сут отверждения - 3,5-8,0 МПа, адгезионная прочность - 0,05-0,8 кН/м.

Однако предложенная смесь в вулканизированном состоянии, как и ранее рассмотренная, имеет очень низкую эластичность, не стойка к растрескиванию, а значительная достигаемая прочность не компенсирует этих недостатков.

Присутствие алкилортосиланов приводит к неравномерности отверждения неоднородности вулканизата, различиям в его свойствах в объеме и на поверхности.

Полностью в объеме, при отсутствии влаги воздуха алкиларилсиланы в реакцию не вступают и в монолите вулканизата остаются неотвержденные участки.

Сущность предлагаемого технического решения заключается в создании каталитической смеси для отверждения силоксановых каучуков как доступной по стоимости и простоте изготовления, так и обладающей сниженной токсичностью и большей стабильностью при длительном хранении при полном отсутствии коррозионной активности.

Технический результат достигается тем, что каталическая смесь для отверждения силоксановых каучуков, включающая этилсиликат и органическую соль олова, содержит соединение аминного характера при следующем соотношении компонентов мас.ч.:

В качестве этилсиликата используют тетраэтоксисилан или продукты его частичного гидролиза.

В качестве органической соли олова используют диэтилдикаприлат и дибутилдилауринат олова.

В качестве амина используют диэтиламин, гексаметилендиамин, полиэтиленполиамин.

Частичная замена дефицитных дорогостоящих солей олова на доступные и недорогие амины позволяет существенно снизить стоимость, токсичность каталитических смесей и получить вулканизаты, полностью удовлетворяющие эксплуатационным требованиям.

В композиции использовали компоненты со свойствами, соответствующими техническим условиям и ГОСТ:

1. Тетраэтоксисилан - ГОСТ 26371-84

2. Этилсиликат - 32 - ТУ 6-02-895-86

3. Этилсиликат - 40 - ГОСТ 26371-84

4. Диэтиламин - ГОСТ 9875-88

5. Гексаметилендиамин - ГОСТ 24932-81

6. Полиэтиленполиамин - ГОСТ 8728

7. Диэтилоловодикаприлат,

полиэтилгидридсилоксан марки ТУ 6-02-1-013-89

8. Дибутилоловодилауринат - дибутилоловодилаурат олова-ТУ 6-02-818-78

9. Стандартный катализатор К-18 - ТУ 6-02-805-75

Все используемые амины выпускаются промышленностью в больших объемах и являются легкодоступными и недорогими продуктами.

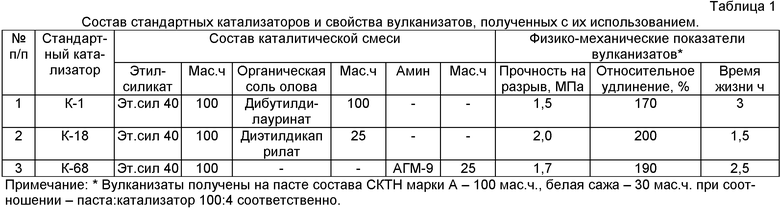

Данные о характеристиках состава при использовании различных количественных соотношений компонентов приведены в таблице 1.

Соотношения компонентов каталитической смеси приведены в таблице 2.

Анализ приведенных данных показывает следующие преимущества заявляемой каталитической смеси в сравнении с композицией прототипа:

- обладает большей стабильностью,

- отсутствует коррозионная активность,

- при изготовлении используются доступные и недорогие реагенты, что делает предпочтительной использование этой смеси в промышленном масштабе,

- заявляемая смесь проста в изготовлении и малотоксична.

Заявляемую каталитическую смесь изготавливают смешением используемых компонентов в реакторе, снабженном мешалкой, в среде сухого инертного газа в течение 10-30 минут при температуре (15-35)°С.

Приготовленную таким образом каталитическую смесь фильтруют и разливают в герметично закрывающиеся емкости, предварительно заполненные сухим инертным газом.

Результаты испытаний показали, что оптимальные свойства могут быть получены при условии, что смесь содержит аминное соединение (5,0-30,0 мас.%) и органическую соль олова до 5,0 мас.%.

Только заявленная совокупность компонентов в приведенном количестве позволяет получить экономичную, малотоксичную отверждающую каталитическую смесь, стабильную в условиях длительного хранения при отсутствии коррозионной активности.

Заявляемая смесь не требует при изготовлении и использовании специальных устройств.

Заявитель просит рассмотреть представленные материалы на предмет выдачи патента РФ на изобретение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВЕРЖДАЮЩАЯ СМЕСЬ | 2011 |

|

RU2487149C2 |

| ОТВЕРЖДАЮЩАЯ СМЕСЬ ДЛЯ ЖИДКИХ СИЛОКСАНОВЫХ КАУЧУКОВ С КОНЦЕВЫМИ СИЛАНОЛЬНЫМИ ГРУППАМИ | 1991 |

|

RU2010820C1 |

| СИЛОКСАНОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2503695C2 |

| ОГНЕСТОЙКИЙ ВСПЕНЕННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2543869C2 |

| СПОСОБ И СОСТАВ ДЛЯ ВОССТАНОВЛЕНИЯ ЭЛАСТИЧНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ | 2010 |

|

RU2456315C2 |

| КОМПОЗИЦИОННЫЙ ТЕПЛОПРОВОДЯЩИЙ МАТЕРИАЛ | 2018 |

|

RU2720194C2 |

| ТЕПЛОПРОВОДЯЩИЙ КОМПАУНД | 2018 |

|

RU2720195C2 |

| Композиционный полимерный материал для герметизации радиоэлектронных изделий | 2020 |

|

RU2748798C1 |

| Композиционный полимерный материал для герметизации | 2020 |

|

RU2745193C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ГЕРМЕТИЗАЦИИ | 2012 |

|

RU2502772C1 |

Изобретение относится к области отверждающих каталитических смесей для композиционных силоксановых материалов. Предложена каталитическая смесь для отверждения силоксановых каучуков, содержащая (мас.%): аминное соединение, выбранное из диэтиламина, гексаметилендиамина и полиэтиленполиамина (5,0-30,0); органическую соль олова, выбранную из диэтилдикаприлата олова и дибутилдилаурината олова (до 5,0), и этилсиликат (остальное). Технический результат - создание малотоксичного с отсутствием коррозионной активности состава, обеспечивающего стабильность смеси при длительном хранении, которая может быть использована для композиций «холодного» отверждения на основе силоксановых каучуков, используемых в качестве термо-, морозо-, трекингостойких формовочных материалов, пропитывающих составов и покрытий. 1 н.п. ф-лы, 2 табл.

Каталитическая смесь для отверждения силоксановых каучуков, содержащая этилсиликат, органическую соль олова, выбранную из диэтилдикаприлата олова и дибутилдилаурината олова, и аминное соединение, выбранное из диэтиламина, гексаметилендиамина и полиэтиленполиамина, при следующем соотношении компонентов, мас.%:

| RU 2052475 C1, 20.01.1996 | |||

| JP 9241510 A, 16.09.1997 | |||

| Резиновая смесь | 1979 |

|

SU857189A1 |

| ОТВЕРЖДАЮЩАЯ СМЕСЬ ДЛЯ ЖИДКИХ СИЛОКСАНОВЫХ КАУЧУКОВ С КОНЦЕВЫМИ СИЛАНОЛЬНЫМИ ГРУППАМИ | 1991 |

|

RU2010820C1 |

Авторы

Даты

2011-07-20—Публикация

2008-05-16—Подача