Изобретение относится к области технической диагностики и касается вопроса неразрушающего контроля качества сварных швов с использованием метода акустической эмиссии.

Известные методы и средства, направленные на решение задачи оценки качества сварки в процессе выполнения сварного шва, учитывают особенности акустико-эмиссионного контроля процесса сварки, связанные с большим количеством акустических сигналов, вызванных не только образующимися дефектами, но и процессами плавления и кристаллизации металла, различными механическими воздействиями при сварке, формированием и растрескиванием защитного слоя флюса и т.д. Для отбраковки этих сигналов регистрацию акустической информации осуществляют в заданной частотной полосе, обоснованно полагая, что сигналы акустической эмиссии (АЭ), вызванные образованием и развитием дефектов имеют высокочастотный характер, а все посторонние сигналы, не связанные с дефектами, имеют низкочастотный характер.

Известен способ контроля качества точечной контактной сварки (патент США 4007631, 1977 г.), в котором качество сварки оценивается путем измерения энергии АЭ, излученной зоной сварки в течение N временных интервалов. Каждый интервал соответствует характерному этапу сварки, как например, начало нагрева, расплавление каждой из свариваемых деталей в пятне контакта, их сплавление, остывание сваренного пятна. Величины энергий АЭ, полученные на каждом этапе сварки, сравниваются с определенными принятыми диапазонами величин энергий АЭ для соответствующих этапов бездефектной сварки и таким образом определяется качество сварки.

Недостатком способа является то, что он предназначен исключительно для контактной точечной сварки, здесь предусматривается наличие дополнительных средств в аппаратуре сварки для привязки временных интервалов к различным этапам сварки. Для точечной контактной сварки характерно наличие таких временных интервалов, однако этот подход не применим к шовной сварке, т.к. в этом случае все перечисленные выше этапы сварки протекают непрерывно и параллельно и не могут быть однозначно дискретизированы.

Известен также способ обнаружения и локации дефектов сварки, основанный на использовании акустико-эмиссионного прибора (патент США 4144766, 1979 г. ), принятый за прототип, в котором АЭ-сигналы дефектов выделяются из общей акустической информации путем распознавания сигналов из зоны сварки по их заданной амплитуде и по попаданию в заданную полосу частот и по координатам источников этих сигналов, совпадающим с заранее определенной зоной контроля.

Этот способ ориентирован на контроль только автоматической сварки, поскольку предполагается, что два приемных преобразователя перемещаются по свариваемому объекту вместе с электродом. Зона сваривания находится точно посередине между двумя приемными преобразователями, при этом шумовые сигналы из зоны сварки дают малые разности времени прихода сигнала на оба приемных преобразователя и отбраковываются по этому признаку. Таким образом, контролю подвергается часть шва, расположенная между электродом и одним из приемных преобразователей.

К недостаткам этого способа следует отнести то, что остывающая часть шва, расположенная за пределами перемещающихся преобразователей, не попадает в контролируемую зону и соответственно теряется информация о возможных дефектах, образующихся при остывании этой части шва, и, кроме того, применяемая фильтрация сигналов по заданной величине пиковой амплитуды в заданной полосе частот не в состоянии отбраковывать высокоамплитудную непрерывную и квазинепрерывную эмиссию, характерную для процесса сварки, а также высокоамплитудные сигналы, связанные с механическим трением, ударами и растрескиванием защитной шлаковой пленки.

Задачей предлагаемого изобретения является создание способа, повышающего достоверность контроля качества многопроходной автоматической, полуавтоматической и ручной сварки методом акустической эмиссии.

Технический результат достигается тем, что в способе контроля качества сварки, включающем размещение не менее 2-х акустико-эмиссионных приемных преобразователей на свариваемой конструкции вдоль свариваемого сварного шва, регистрацию акустических сигналов, возникающих в зонах сварки и остывания, фильтрацию принимаемых сигналов по величине задаваемой пиковой амплитуды сигнала, обработку регистрируемой акустической информации с вычислением координат источников сигналов, сравнение получаемых координат, и при совпадении координат источников для определенного количества сигналов принятие решения о наличии дефекта сварного шва, регистрацию акустических сигналов осуществляют с помощью размещаемых в определенном порядке вдоль свариваемого шва широкополосных акустико-эмиссионных приемных преобразователей. При этом регистрируют волновую форму широкополосного сигнала, по ней определяют величины пиковой и средней амплитуд зарегистрированного сигнала, вычисляют соотношение пиковой и средней амплитуд, определяют, по крайней мере, одну характеристику спектра сигнала, отражающую степень его высокочастотности, например, ширину нормированной спектральной функции. Задают пороговые величины параметра соотношения пиковой и средней амплитуд и параметра высокочастотности сигнала. Из этих параметров формируют дополнительные пороги фильтрации для процесса сварки и для процесса остывания сварного шва. Применяют дополнительную к традиционно принятой пиковой амплитуде фильтрацию регистрируемых сигналов. В процессе сварки при регистрации одним из приемных преобразователей сигнала, превышающего все три порога фильтрации для процесса сварки, автоматически понижают на заданный период времени пороги фильтрации для этого преобразователя и соседних с ним до значений порогов фильтрации для процесса остывания сварного шва. При этом продолжают регистрацию последующих акустических сигналов, после обработки которых судят о качестве сварного шва и о степени опасности обнаруженных в нем дефектов.

Введение дополнительной фильтрации акустических сигналов по задаваемому соотношению пиковой и средней амплитуд широкополосного сигнала и по критерию высокочастотности позволяет отбраковывать высокоамплитудную непрерывную и квазинепрерывную эмиссию, высокоамплитудные сигналы, связанные с механическим трением, ударами, с растрескиванием защитной шлаковой пленки и пр. Подобная фильтрация гарантирует регистрацию только сигналов, связанных с образованием в сварных швах дефектов.

Применение двух уровней порогов фильтрации (стадия сварки и стадия остывания) обеспечивает работу в помехозащищенном режиме, а при регистрации хотя бы одного сигнала, прошедшего помехозащитную фильтрацию, автоматический переход на пониженные пороги фильтрации обеспечивает возможность регистрации локационной серии сигналов, несмотря на ослабление их амплитуд при распространении до удаленных АЭ-преобразователей антенны, определения координат источников всех последующих сигналов и сравнение полученных координат, т.к. экспериментально установлено, что образование дефекта в сварном шве сопровождается группой высокочастотных акустических сигналов высокой энергии при остывании конкретного прохода сварного многопроходного шва. Регистрация хотя бы одного сигнала на фоне действия помехозащитной фильтрации гарантируется соответствующей схемой размещения приемных преобразователей вдоль свариваемого шва.

В качестве характеристики высокочастотности сигнала могут использоваться такие параметры, как средняя частота широкополосного сигнала, средняя энергия нормированной спектральной функции сигнала или ширина этой функции, оцениваемая как последнее пересечение ею установленного порога по амплитуде.

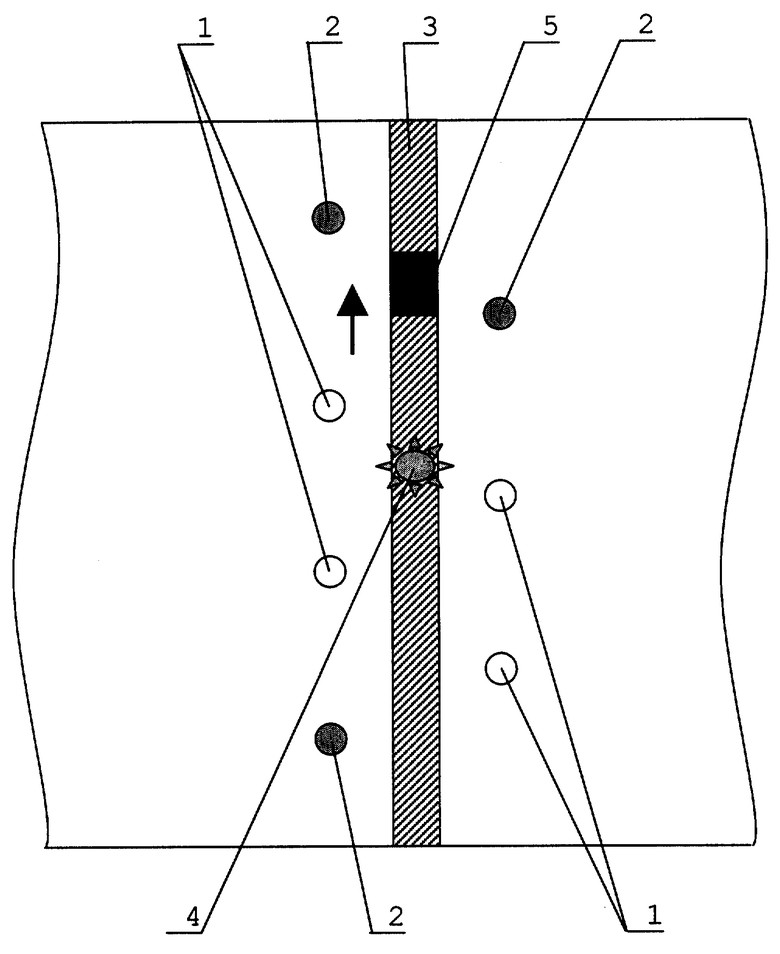

Сущность предлагаемого способа поясняется чертежом и состоит в следующем.

Широкополосные приемные преобразователи акустических сигналов 1,2 располагаются вдоль свариваемого шва 3. Принимаемые акустические сигналы обрабатываются АЭ-системой с помощью аналого- цифрового цифрового преобразования для получения следующих параметров, характеризующих природу этих сигналов:

- пиковой (Amax) и средней (Aavg) амплитуды;

- соотношения пиковой и средней амплитуды широкополосного сигнала (N = Amax / Aavg);

- характеристики высокочастотности спектра сигнала (F).

Регистрируемые каждым приемным каналом сигналы сопоставляются с одним из двух предварительно сформированных наборов пороговых значений параметров Амах, N и F или I - (A1,N1,F1), или II - (A2,N2,F2). Причем сигнал отвергается, если хотя бы один из параметров А, N или F меньше соответствующего порогового значения.

Выбор набора порогов I или II (режим сварки или остывания, соответственно) устанавливается АЭ системой автоматически для каждого преобразователя. Причем в начале работы устанавливается набор порогов I (режим сварки) для всех каналов приема.

Если приемный преобразователь зарегистрировал сигнал с параметрами выше пороговых, то на этом приемном преобразователе 1 и соседних с ним 1 (в сторону, противоположную направлению сварки) устанавливается набор порогов II (режим остывания) на заданный промежуток времени.

Если приемный преобразователь зарегистрировал сигнал с параметрами выше пороговых и для этого преобразователя был установлен набор порогов II, то сигналы на этом и соседних преобразователях анализируются по временам прихода для вычисления координат источника 4. При совпадении с заданной погрешностью координат источников последовательных сигналов регистрируется дефект 4 сварки в конкретном месте сварного шва.

Значения порогов в наборе 1 подбираются так, что акустические шумы, возникающие в зоне сварки 5, гарантированно не регистрируются системой, однако сигналы АЭ от образующегося недопустимого дефекта 4 регистрируются ближайшим к нему приемным преобразователем 2.

Значения порогов в наборе II подбираются с учетом коэффициентов затухания амплитуд сигналов при распространении так, что сигналы АЭ, возникающие в зоне остывания сварного шва, гарантированно регистрируются несколькими соседними приемными преобразователями, образующими локационную антенну. Подразумевается, что A1>A2, N1>N2 и F1>F2, т.е. набор порогов I является более жестким, чем набор порогов II.

Предлагаемый способ основан на том, что дефект, образующийся в зоне остывания, генерирует несколько вспышек характерных, высокоамплитудных, высокочастотных сигналов АЭ, в течение нескольких секунд. Однако в связи с уменьшением амплитуды и параметров высокочастотности сигнала при его прохождении в материале конструкции, для обеспечения срабатывания нескольких соседних преобразователей с целью последующего определения координат источников АЭ, необходимо иметь пороги отбраковки A,N,F значительно меньшие, чем на ближайшем к источнику преобразователе.

В предлагаемом способе система АЭ-контроля работает преимущественно в "жестком", помехоустойчивом режиме, но регистрация первого из серии сигналов АЭ от предполагаемого дефекта, вызывает автоматическое переключение ее на более "мягкий" режим фильтрации для обеспечения возможности локации источника АЭ. Причем это переключение происходит только на части каналов системы, охватывающих зону, в которой была зарегистрирована первая вспышка высокочастотных сигналов высокой мощности. Прочие каналы работают по-прежнему в помехоустойчивом режиме.

Таким образом, предлагаемый способ объединяет преимущества выше описанных способов. В нем используется фильтрация регистрируемых сигналов по амплитуде и частоте, локация источников АЭ по разности времен прихода на соседние преобразователи, анализ АЭ в заданных временных интервалах, соответствующих различным стадиям сварки. Вместе с тем предлагаемый способ избавлен от недостатков, присущих упомянутым способам. Он обеспечивает:

- локацию источников АЭ на всем протяжении остывающего сварного шва;

- автоматическое переключение для части приемных преобразователей порогов фильтрации с режима контроля сварки на режим контроля остывания шва при регистрации одним из преобразователей сигнала, характеризующего образование дефекта;

- сочетание высокой помехозащищенности и достоверности распознавания дефекта и определения его местоположения;

- возможность контроля автоматической, полуавтоматической и ручной электродуговой сварки, а также контактной точечной сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379677C1 |

| Устройство обнаружения дефектов в сварных швах в процессе сварки | 2019 |

|

RU2727065C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2442155C2 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ В ПРОЦЕССЕ СВАРКИ | 2014 |

|

RU2572662C2 |

| СПОСОБ ОБНАРУЖЕНИЯ В ПРОЦЕССЕ СВАРКИ ДЕФЕКТОВ В СВАРНЫХ ШВАХ И ОПРЕДЕЛЕНИЯ ИХ МЕСТОПОЛОЖЕНИЯ ПО АКУСТИЧЕСКИМ СИГНАЛАМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424510C2 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА КОЛЬЦЕВОГО СВАРНОГО ШВА В ПРОЦЕССЕ МНОГОПРОХОДНОЙ СВАРКИ | 2019 |

|

RU2712659C1 |

| АКУСТИЧЕСКОЕ УСТРОЙСТВО ОБНАРУЖЕНИЯ И ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ | 2014 |

|

RU2582154C2 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА КОЛЬЦЕВОГО СВАРНОГО ШВА В ПРОЦЕССЕ МНОГОПРОХОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572067C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ АКУСТИКО-ЭМИССИОННАЯ СИСТЕМА ДИАГНОСТИКИ КОНСТРУКЦИЙ И СПОСОБ ДИАГНОСТИРОВАНИЯ НА ЕЕ ОСНОВЕ | 1998 |

|

RU2141655C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698508C1 |

Изобретение касается неразрушающего контроля качества сварных швов. Широкополосными акустико-эмиссионными приемными преобразователями регистрируют волновую форму широкополосного акустического сигнала, по которой определяют его пиковую и среднюю амплитуды. Вычисляют соотношение пиковой и средней амплитуд и определяют характеристику спектра сигнала, отражающую степень его высокочастотности. Задают пороговые величины параметра соотношения пиковой и средней амплитуд и параметра высокочастотности сигнала, из них формируют два дополнительных к величине пиковой амплитуды порога фильтрации сигналов для процессов сварки и остывания сварного шва. В процессе сварки при регистрации одним из преобразователей сигнала, превышающего все три порога фильтрации для процесса сварки, автоматически понижают на заданный период времени пороги для этого преобразователя и соседних с ним до значений порогов фильтрации для процесса остывания сварного шва. Продолжают регистрацию акустических сигналов, после обработки которых делают вывод о качестве сварного шва. Изобретение направлено на повышение достоверности и объективности оценки качества сварного шва непосредственно в процессе сварки. 1 ил.

Способ обнаружения в процессе сварки дефектов в сварных швах и определения их местоположения, включающий прием возникающих в зоне сварки акустических сигналов не менее чем двумя размещенными на свариваемой конструкции вдоль свариваемого шва приемными преобразователями, фильтрацию принимаемых акустических сигналов по величине заданной пиковой амплитуды, регистрацию и обработку отфильтрованной информации с аналого-цифровым преобразованием и вычислением координат источников акустических сигналов, сравнение получаемых координат и при их совпадении для заданного количества сигналов принятие решения о наличии дефекта сварного шва, отличающийся тем, что дополнительно принимают акустические сигналы, возникающие в зоне остывания, прием сигналов из зон сварки и остывания осуществляют в широкой полосе частот, для регистрации используют волновую форму широкополосного акустического сигнала, а для фильтрации дополнительно определяют среднюю амплитуду, соотношение пиковой и средней амплитуд, а также, по крайней мере, одну характеристику спектра акустического сигнала, отражающую степень его высокочастотности, и задают, помимо пороговой величины пиковой амплитуды, пороговые величины параметра соотношения пиковой и средней амплитуд и параметра высокочастотности сигнала для процессов сварки и остывания, при этом при приеме один из приемных преобразователей сигнала, превышающего все три порога фильтрации для процесса сварки, автоматически понижают на заданный период времени пороги для этого и соседних с ним приемных преобразователей до значений порогов фильтрации для процесса остывания сварного шва и продолжают регистрацию последующих акустических сигналов, после обработки которых судят о качестве сварного шва и о степени опасности обнаруженных в нем дефектов.

| US 4144766 A, 20.03.1979 | |||

| US 4007631 A, 15.02.1977 | |||

| Способ контроля качества сварных соединений | 1987 |

|

SU1583832A1 |

| Устройство для контроля качества сварных соединений | 1984 |

|

SU1196762A1 |

Авторы

Даты

2000-09-20—Публикация

1999-06-07—Подача