Настоящее изобретение относится к наноразмерному или, соответственно, ультрамелкозернистому твердому сплаву, включающему в себя карбид вольфрама, другую металлокарбидную фазу, которая находится в виде кубической кристаллической структуры, и фазу связующего металла, способу его изготовления, а также его применению для изготовления инструментов и изнашивающихся деталей. Кроме того, настоящее изобретение относится к компоненту, который был изготовлен из упомянутого твердого сплава.

Твердые сплавы являются композитными материалами с металлической матрицей, в которых твердые материалы, находящиеся в виде мелких частиц, связываются матрицей из сплава. Твердые сплавы применяются преобладающим образом в случаях, когда необходимы материалы, имеющие высокую износостойкость и твердость при одновременно высокой прочности. Так, твердые сплавы применяются, например, в качестве режущего материала для инструментов (таких как токарные резцы, сверла и фрезерные инструменты) и в качестве износостойких матриц, например, в инструментах для обработки давлением или штамповки. Однако, традиционные твердые сплавы имеют тот недостаток, что они обладают очень низкой вязкостью разрушения, что заметно ограничивает возможность их применения. Увеличение вязкости разрушения обычно возможно путем повышения содержания связующего металла, что, однако, приводит к падению твердости. Идеальным образом состоящий из твердого сплава инструмент должен был бы иметь высокую твердость при одновременно высокой вязкости разрушения.

US 5,593,474 описывает спеченный предмет из композитного материала, который имеет множество зон карбида первого металла и множество зон карбида второго металла, при этом карбид первого металла имеет больший размер частиц, чем карбид второго металла.

В DE 10 2004 051 288 была поставлена задача, предоставить порошок поликристаллического твердого материала, имеющий улучшенную твердость при неизменной вязкости. Задача решается с помощью порошка поликристаллического твердого материала, который состоит из кристаллов карбидов, нитридов и/или карбонитридов переходных металлов четвертой, пятой и шестой подгруппы.

WO 2017/186468 раскрывает твердый сплав, включающий в себя фазу из зерен твердого материала и фазу из гетерогенно распределенного связующего металла, при этом зерна твердого материала имеют средний размер зерна в пределах от 1 нм до 1000 нм, а гетерогенно распределенный связующий металл находится в виде вкраплений связующего, которые имеют средний размер от 0,1 мкм до 10 мкм и среднее расстояние между вкраплениями связующего от 1 до 7 мкм.

EP 1 526 189 описывает твердый сплав, включающий в себя WC, связующую фазу на основе Co, Ni или Fe и γ-фазу, причем эта γ-фаза имеет средний размер частиц меньше 1 мкм. При этом γ-фаза образована предварительно синтезированными смешанными карбидами в виде (Me, W)C.

CN 103540823 описывает твердосплавный состав, который включает 40-50 вес. % WC, 5-10 вес. % карбида ванадия, 3-8 вес. % карбида хрома, 5-9 вес. % карбида титана, 6-11 вес. % карбида тантала, 2-5 вес. % карбида ниобия и 12-18 вес. % кобальта. При этом размер частиц WC лежит в пределах 0,1-0,8 мкм.

EP 1 557 230 раскрывает твердосплавную деталь, которая включает 10-12 вес. % кобальта, меньше 3 вес. % карбида тантала, 1-5,5 вес. % карбида ниобия и 3-5 вес. % карбида титана, при этом остаток составляет WC. Причем этот WC имеет размер частиц 0,4-1,5 мкм, в частности 0,8-1,5 мкм.

US 4,698,266 раскрывает режущий инструмент, который включает самое большее 70 вес. % WC и 5-10 вес. % кобальтовой связующей фазы, при этом остаток образуется из карбидов металлов, которые выбраны из группы TiC, TaC, NbC, HfC и их смесей. Средний размер зерна WC составляет при этом 0,9-1,3 мкм.

Хотя в уровне техники уже предлагались некоторые варианты решения, по-прежнему не хватает коммерческого решения для твердых сплавов, которые имеют как высокую твердость и износостойкость, так и высокую вязкость разрушения.

Поэтому задачей настоящего изобретения является предоставить твердый сплав, который имеет улучшенную комбинацию твердости и вязкости разрушения и предпочтительно доступен простым образом.

Неожиданно было обнаружено, что эта задача решается путем предоставления наноразмерного или, соответственно, ультрамелкозернистого твердого сплава на основе карбида вольфрама, который включает дополнительно металлокарбидную фазу, которая при комнатной температуре находится в виде кубической кристаллической структуры.

Поэтому первым объектом настоящего изобретения является твердый сплав, включающий в себя

a) фазу карбида вольфрама, имеющую средний размер зерна от 0,05 до 0,5 мкм;

b) другую металлокрабидную фазу, и

c) фазу связующего металла,

при этом упомянутая другая металлокарбидная фаза находится при комнатной температуре в кубической кристаллической структуре, и при этом доля другой металлокарбидной фазы в твердом сплаве составляет по меньшей мере 4 об. % относительно общего объема твердого сплава, и при этом упомянутый средний размер зерна был определен методом секущих по ISO 4499-2.

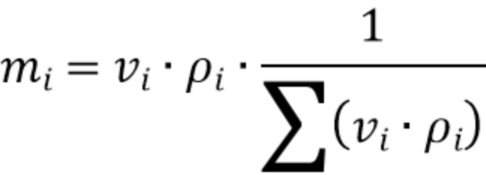

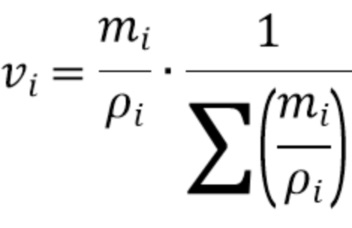

Перерасчет объемного процента в массовый процент или, соответственно, перерасчет массового процента в объемный процент осуществляется при этом по следующим формулам:

где mi обозначает массовую долю, vi объемную долю, а ρi плотность соответствующего компонента.

Предлагаемый изобретением твердый сплав представляет собой наноразмерный или, соответственно, ультрамелкозернистый твердый сплав, классификация которого осуществляется по ISO 4499-2.

В рамках настоящего изобретения твердый сплав подразумевает спеченный композитный материал. Другая металлокарбидная Фаза, которая при комнатной температуре, в рамках настоящего изобретения 25°C, находится в виде кубической кристаллической структуры, далее эквивалентно называется кубическим карбидом металла.

Предлагаемый изобретением твердый сплав имеет высокую твердость и высокую вязкость разрушения. Возникающая у традиционных твердых сплавов проблема уменьшения вязкости разрушения с возрастающей твердостью твердого сплава, то есть то, что материал становится хрупким и ломким, в случае предлагаемого изобретением твердого сплава не наблюдается. Без привязки к определенной теории исходят из того, что положительные свойства предлагаемого изобретением твердого сплава могут объясняться, в частности, комбинацией небольшого размера зерна карбида вольфрама и присутствия фазы кубического карбида металла. Поэтому применяемый в предлагаемом изобретением твердом сплаве карбид вольфрама имеет средний размер зерна от 0,05 до 0,5 мкм, предпочтительно от 0,05 до 0,23 мкм, особенно предпочтительно от 0,05 до 0,09 мкм, определенный методом секущих по ISO 4499-2.

В одном из также предпочтительных вариантов осуществления металлокарбидная фаза, которая находится при комнатной температуре в виде кубической кристаллической структуры, выбрана из группы, состоящей из карбида титана, карбида тантала, карбида ниобия, карбида гафния, карбида циркония, их смесей и смешанных карбидов этих соединений.

Предпочтительно применяемая в предлагаемом изобретением твердом сплаве металлокарбидная фаза имеет средний размер зерна от 0,3 до 4,0 мкм, предпочтительно 0,5-1,5 мкм, определенный методом секущих по ISO 4499-2.

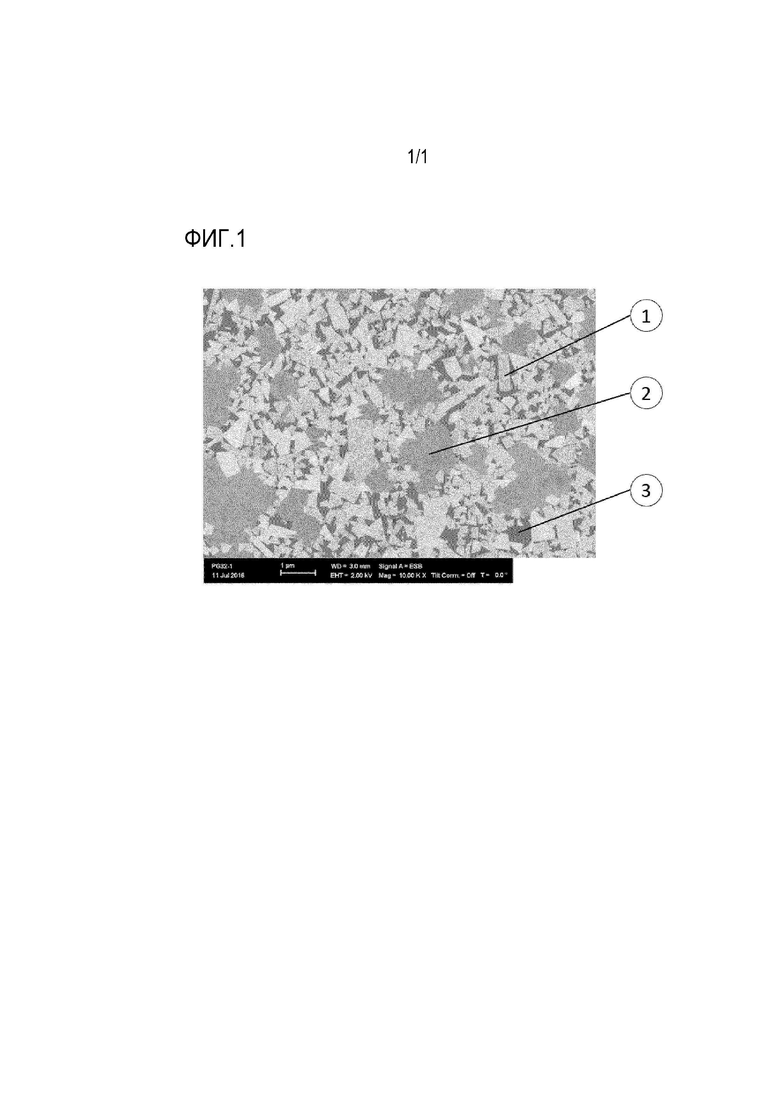

Неожиданно было обнаружено, что особенно предпочтительное отношение твердости и вязкости разрушения могло достигаться, когда имеющиеся в предлагаемом изобретением твердом сплаве металлокарбидные фазы распределены гомогенно. Поэтому предпочтителен один из вариантов осуществления, в котором содержащаяся в твердом сплаве металлокарбидная фаза присутствует в регулярно повторяющемся распределенном виде при среднем расстоянии от 0,5 до 10 мкм, предпочтительно 1-3 мкм. Причем это среднее расстояние может определяться путем линейного анализа (метод секущих) на снимках шлифов посредством электронного микроскопа и относится к расстоянию от средней точки зерна до средней точки зерна. Без привязки к определенной теории, это особое гомогенное распределение металлокарбидной фазы в предлагаемом изобретением твердом сплаве объясняется, в том числе, применением порошка карбида вольфрама, имеющего вышеназванные размеры зерен.

Оказалось предпочтительным, когда в качестве исходного сырья для карбида вольфрама и кубического карбида металла применяются порошки, которые имеют определенный размер частиц, при этом исходным сырьем в рамках настоящего изобретения называется неспеченный порошок. Поэтому в одном из предпочтительных вариантов осуществления в качестве исходного сырья применяется порошок карбида вольфрама, имеющий средний размер dБЭТ частиц от 0,05 до 0,30 мкм, предпочтительно 0,05-0,25 мкм, особенно предпочтительно 0,05-0,2 мкм. Средний размер dБЭТ частиц рассчитывается из определения удельной поверхности по БЭТ (БЭТ-поверхность) исходного сырья и путем перерасчета по формуле dБЭТ=6/(БЭТ-поверхность * плотность). Удельная поверхность может определяться методом БЭТ по DIN ISO 9277. Плотность соответствует физической плотности чистого твердого вещества и может браться из литературы, при этом для карбида вольфрама, как правило, указана плотность 15,7 г/см3.

В качестве исходного сырья кубического карбида металла применяется предпочтительно порошок кубического карбида металла, который имеет средний размер dБЭТ частиц от 0,3 до 5 мкм, особенно предпочтительно 0,4-1 мкм, определенный по БЭТ-поверхности исходного сырья и путем перерасчета по формуле dБЭТ=6/(БЭТ-поверхность * плотность). В качестве плотности следует использовать физическую плотность соответствующего кубического карбида. Значения могут браться из литературы.

В одном из предпочтительных вариантов осуществления связующий металл представляет собой соединение, выбранное из группы, состоящей из кобальта, железа, никеля и их смесей. Особенно предпочтительно связующий металл представляет собой кобальт. В одном из также предпочтительных вариантов осуществления связующий металл представляет собой смесь, состоящую из железа, кобальта и никеля, при этом доля соответствующих металлов в смеси составляет более 1 мас.%.

Неожиданно было обнаружено, что одно только добавление кубических металлокарбидов, как описано выше, не имеет влияния на рост зерен во время процесса изготовления, так что для уменьшения роста зерен во время процесса изготовления предлагаемого изобретением твердого сплава в него опционально могут добавляться замедлители роста зерен. Поэтому предпочтителен один из вариантов осуществления, в котором твердый сплав также вклчюает замедлители роста зерен, предпочтительно такие, которые выбраны из группы, состоящей из карбида ванадия, карбида хрома, их смесей и смешанных карбидов этих соединений. Доля замедлителей роста зерен в твердом сплаве составляет при этом предпочтительно 0,05-6 об. % относительно общего объема твердого сплава.

В рамках настоящего изобретения оказалось предпочтительно, когда доля карбида вольфрама в предлагаемом изобретением твердом сплаве не превышает долю в 95 об. %. Поэтому предпочтителен один из вариантов осуществления, в котором доля карбида вольфрама в предлагаемом изобретением твердом сплаве составляет 40-90 об. % относительно общего объема твердого сплава. Таким образом могут гарантироваться достаточная твердость и вязкость разрушения твердого сплава.

Также оказалось предпочтительным ограничивать долю связующего металла в твердом сплаве. Поэтому предпочтителен один из вариантов осуществления, в котором доля связующего металла в предлагаемом изобретением твердом сплаве составляет не больше 40 об. %, предпочтительно 10-32 об. %, в каждом случае относительно общего объема твердого сплава.

Неожиданно оказалось, что твердость твердого сплава при неизменной вязкости разрушения может повышаться, когда объемная доля другой металлокарбидной фазы в предлагаемом изобретением твердом сплаве равна по меньшей мере 4 об. %. Поэтому предпочтителен один из вариантов осуществления, в котором доля другой металлокарбидной фазы составляет 4-30 об. %, предпочтительно 10-20 об. %, альтернативно 25-37 об. %, в каждом случае относительно общего объема твердого сплава.

В одном из особенно предпочтительных вариантов осуществления предлагаемый изобретением твердый сплав имеет следующий состав:

i) 40-90 об. % фазы карбида вольфрама и

ii) 10-32 об. % фазы связующего металла, и

остаток: другая металлокарбидная фаза;

при этом доля другой металлокарбидной фазы равна по меньшей мере 4 об. % относительно общего объема твердого сплава, и при этом эти об. % относятся в каждом случае к общему объему твердого сплава и суммируются с получением 100 об. %, опционально с учетом других компонентов, таких как замедлители роста зерен.

Традиционные твердые сплавы имеют тот недостаток, что хотя при понижении содержания связующего металла твердость повышается, но при этом вязкость разрушения падает. Одновременно может происходить нежелательное повышение теплопроводности. Неожиданно было обнаружено, что предлагаемый изобретением твердый сплав имеет предпочтительную теплопроводность. В одном из предпочтительных вариантов осуществления предлагаемый изобретением твердый сплав имеет теплопроводность менее 50 Вт/м*К, предпочтительно меньше 40 Вт/м*К, определенную посредством метода лазерной вспышки при 40°C.

Наряду с предпочтительной теплопроводностью, предлагаемый изобретением твердый сплав отличается также улучшенной вязкостью разрушения. Поэтому предпочтителен один из вариантов осуществления, в котором предлагаемый изобретением твердый сплав имеет вязкость разрушения больше 8,0 МПа*м1/2, определенную по отпечаткам для определения твердости по Виккерсу методом Палмквиста, как описано в Shetty et al. Journal of Materials Science 20 (1985), стр. 1873-1882.

Другим предметом настоящего изобретения является способ изготовления предлагаемого изобретением твердого сплава, включающий в себя:

i) предоставление порошковой смеси, включающей в себя

a) порошок карбида вольфрама, имеющий средний размер dБЭТ частиц от 0,05 до 0,3 мкм, предпочтительно 0,05-0,25 мкм, особенно предпочтительно 0,05-0,2 мкм;

b) другой металлокарбидный порошок, который при комнатной температуре (25°C) находится в виде кубической кристаллической структуры и имеет средний размер dБЭТ частиц от 0,3 до 5 мкм; и

c) порошок связующего металла, и

ii) формование и спекание смеси.

Средний размер dБЭТ частиц определяется, как описано выше, из БЭТ-поверхности и перерасчета по формуле dБЭТ=6/(БЭТ-поверхность * плотность).

Доля другого кубического металлокарбидного порошка в порошковой смеси выбирается при этом так, чтобы содержащийся твердый сплав имел долю по меньшей мере 4 об. % фазы кубического карбида металла относительно общего объема твердого сплава.

В качестве порошка связующего металла применяются предпочтительно вышеприведенные.

В одном из предпочтительных вариантов осуществления формование и спекание смеси осуществляют с получением твердосплавной детали. Эта твердосплавная деталь может представлять собой, например, какой-либо компонент.

В одном из предпочтительных вариантов осуществления спекание в рамках предлагаемого изобретением способа производят при температуре от 1150 до 1550°C. Таким образом предлагаемый изобретением твердый сплав доступен посредством просто реализуемого промышленным путем способа.

В рамках настоящего изобретения было неожиданно обнаружено, что для изготовления предлагаемого изобретением твердого сплава не нужно применять предварительно синтезированные смешанные карбиды вида (Me, W)C, как описано в уровне техники. Более того, предлагаемый изобретением твердый сплав может изготавливаться из чистых карбидов металлов или их смесей.

Предлагаемый изобретением твердый сплав пригоден, в частности, для применения в областях применения, в которых необходима высокая твердость при одновременно хорошей вязкости разрушения. Поэтому другим предметом настоящего изобретения является применение предлагаемого изобретением твердого сплава для изготовления инструментов. Предпочтительно эти инструменты представляют собой инструменты, имеющие геометрически определенные и неопределенные режущие части, и инструменты для обработки резанием материалов всех видов.

Другим предметом настоящего изобретения является компонент, который получается путем формования предлагаемого изобретением твердого сплава. Предпочтительно этот компонент выбран из группы, состоящей из сверл, цельных твердосплавных фрез, поворотных режущих пластинок, пильных зубьев, инструментов для обработки давлением, уплотнительных колец, пуансонов прессов, матриц прессов и изнашивающихся деталей.

Настоящее изобретение поясняется подробнее на следующих примерах, причем эти примеры ни в коем случае не должны пониматься как ограничение идеи изобретения.

Примеры

Пример 1:

В качестве исходного сырья применялся порошок WC, имеющий значение dБЭТ 90 нм, порошок металла кобальта, имеющий значение dБЭТ 205 нм, порошок TiC, имеющий значение dБЭТ 610 нм, порошок TaC, имеющий значение dБЭТ 370 нм, порошок Cr3C2, имеющий значение dБЭТ 430 нм и порошок VC, имеющий значение dБЭТ 350 нм. 200-граммовая смесь из 62,7 об. % (77 вес. %) WC, 15,9 об. % (11 вес. %) Co, 12,9 об. % (5 вес. %) TiC, 4,4 об. % (5 вес. %) TaC, 1,9 об. % (1 вес. %) Cr3C2 и 2,2 об. % (1 вес. %) VC перемалывалась в н-гептане в течение 48 часов в шаровой мельнице. Полученная твердосплавная дисперсия сушилась и при давлении пресса 300 МПа неаксиально прессовалась с получением прямоугольных опытных образцов, имеющих плотность порошковой прессовки > 50% плотности, ожидаемой для плотного образца (теоретическая плотность). Опытные образцы уплотнялись в вакууме при температуре 1450°C и времени выдержки 30 мин. до свыше 95% теоретической плотности и затем окончательно уплотнялись в атмосфере аргона при постоянной температуре (технология SinterHIP (спекания горячим изостатическим прессованием)). Опытные образцы показались под световым микроскопом совершенно плотными. Пористость по ISO 4505 соответствовала > A02, B00, C00. Твердость по Виккерсу была определена как 1770 HV10, а вязкость разрушения (K1C) была рассчитана посредством замера длин трещин и с применением формулы Shetty (Shetty 1985 - Indentation fracture of WC-Co cermets, см. ссылку выше) как 9,5 МПа*м1/2. Теплопроводность (WLF) была определена как 29 Вт/м*К (измерение при 40°C посредством метода лазерной вспышки).

В таблице 1 показаны определенные показатели по сравнению с твердым сплавом, имеющим состав без добавок кубического карбида металла, а в остальном сравнимое содержание связующего металла.

Пример 2:

В качестве исходного порошка применялся порошок WC, имеющий значение dБЭТ 90 нм, порошок металла кобальта, имеющий значение dБЭТ 205 нм, порошок TiC, имеющий значение dБЭТ 610 нм, порошок TaC, имеющий значение dБЭТ 430 нм, и порошок VC, имеющий значение dБЭТ 350 нм. 200-граммовая смесь из 68,9 об. % (80,6 вес. %) WC, 16 об. % (10,6 вес. %) Co, 4 об. % (2,6 вес. %) TiC, 7 об. % (4,3 вес. %) TaC, 1,9 об. % (0,9 вес. %) Cr3C2 и 2,2 об. % (1 вес. %) VC перемалывалась в н-гептане в течение 48 часов в шаровой мельнице. Полученная твердосплавная дисперсия сушилась и при давлении пресса 300 МПа неаксиально прессовалась с получением прямоугольных опытных образцов, имеющих плотность порошковой прессовки > 50% плотности, ожидаемой для плотного образца (теоретическая плотность). Опытные образцы уплотнялись в вакууме при температуре 1450 °C и времени выдержки 30 мин. до свыше 95% теоретической плотности и затем окончательно уплотнялись в атмосфере аргона при постоянной температуре (технология SinterHIP). Опытные образцы показались под световым микроскопом совершенно плотными. Пористость по ISO 4505 соответствовала> A02, B00, C00. Твердость по Виккерсу была определена как 1690 HV10, а вязкость разрушения (K1C) была рассчитана посредством замера длин трещин и с применением формулы Shetty (Shetty 1985 - Indentation fracture of WC-Co cermets, см. ссылку выше) как 9,7 МПа*м1/2. Теплопроводность (WLF) была определена как 39 Вт/м*К (измерение при 40°C посредством метода лазерной вспышки).

В таблице 1 показаны определенные показатели по сравнению с показателями из примера 1.

Таблица 1: состав и достигнутая твердость, вязкость разрушения и теплопроводность наноразмерных или, соответственно, ультрамелкозернистых твердых сплавов, имеющих содержание связующего металла 16±0,2 об. % без и с добавками кубического карбида металла (MeC) 17 и 11 об. %.

K1C 8,9 МПа*м1/2

WLF 50 Вт/м*K

K1C 9,5 МПа *м1/2

WLF 29 Вт/м*K

K1C 9,7 МПа *м1/2

WLF 39 Вт/м*K

Пример 3:

В качестве исходного порошка применялся порошок WC, имеющий значение dБЭТ 90 нм, порошок металла кобальта, имеющий значение dБЭТ 205 нм, порошок TiC, имеющий значение dБЭТ 610 нм, порошок TaC, имеющий значение dБЭТ 370 нм, порошок Cr3C2, имеющий значение dБЭТ 430 нм и порошок VC, имеющий значение dБЭТ 350 нм. 200-граммовая смесь из 68,5 об. % (79,1 вес. %) WC, 10 об. % (6,5 вес. %) Co, 10,1 об. % (3,7 вес. %) TiC, 9 об. % (9,6 вес. %) TaC, 1,2 об. % (0,6 вес. %) Cr3C2 и 1,2 об. % (0,5 вес. %) VC перемалывалась в н-гептане в течение 44 часов в шаровой мельнице. Полученная твердосплавная дисперсия сушилась и при давлении пресса 300 МПа неаксиально прессовалась с получением прямоугольных опытных образцов, имеющих плотность порошковой прессовки > 50% плотности, ожидаемой для плотного образца (теоретическая плотность). Опытные образцы уплотнялись в вакууме при температуре 1460°C и времени выдержки 30 мин. до свыше 95% теоретической плотности и затем окончательно уплотнялись в атмосфере аргона при одинаковой температуре (технология SinterHIP). Опытные образцы оказались под световым микроскопом совершенно плотными. Пористость по ISO 4505 соответствовала > A02, B00, C00. Твердость по Виккерсу была определена как 2020 HV10, а вязкость разрушения (K1C) была рассчитана посредством замера длин трещин и с применением формулы Shetty (Shetty 1985 - Indentation fracture of WC-Co cermets, см. ссылку выше) как 8,5 МПа*м1/2. Теплопроводность (WLF) была определена как 35 Вт/м*К (измерение при 40°C посредством метода лазерной вспышки).

В таблице 2 показаны определенные показатели по сравнению с твердым сплавом, имеющим состав без добавок кубического карбида металла, а в остальном сравнимое содержание связующего металла.

Таблица 2: состав и достигнутая твердость, вязкость разрушения и теплопроводность наноразмерных или, соответственно, ультрамелкозернистых твердых сплавов, имеющих содержание связующего металла 10 ± 0,2 об. % без и с добавками кубического карбида металла (MeC).

K1C 8,0 МПа *m1/2

WLF 61 Вт/м*K

K1C 8,5 МПа *m1/2

WLF 35 Вт/м*K

Как видно из таблиц 1 и 2, предлагаемые изобретением твердые сплавы в соответствии с примерами имеют улучшенную по сравнению с традиционными твердыми сплавами вязкость разрушения и более низкую теплопроводность без ухудшения твердости по Виккерсу предлагаемых изобретением твердых сплавов в рамках принятого допуска в ±20 HV10.

На фиг.1 показано растровое электронное изображение предлагаемого изобретением твердого сплава, которое демонстрирует регулярно повторяющееся распределение другой металлокарбидной фазы при среднем расстоянии прибл. 1-3 мкм. Съемки производились на электронном микроскопе, имеющем ESB-детектор при ускоряющем напряжении 2 кВ и 10000-кратном увеличении. При этом показано:

1 - фаза карбида вольфрама

2 - фаза кубического карбида металла (другая металлокарбидная фаза)

3 - фаза связующего металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДЫЙ СПЛАВ, ИМЕЮЩИЙ СТРУКТУРУ, ПОВЫШАЮЩУЮ ВЯЗКОСТЬ | 2017 |

|

RU2724771C2 |

| НОВЫЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТИРОВАННОГО КАРБИДА И ПОЛУЧАЕМЫЙ ПРИ ЕГО ПОМОЩИ ПРОДУКТ | 2014 |

|

RU2694401C2 |

| НОВЫЙ ПОРОШОК КАРБИДА ВОЛЬФРАМА И ЕГО ИЗГОТОВЛЕНИЕ | 2017 |

|

RU2750493C2 |

| КОМПОЗИТНАЯ ВСТАВКА С ПОЛИКРИСТАЛЛИЧЕСКИМИ АЛМАЗАМИ | 2010 |

|

RU2503522C2 |

| КОМПОЗИЦИОННЫЕ ЭЛЕКТРОДНЫЕ МАТЕРИАЛЫ ДЛЯ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ НАНОЧАСТИЦАМИ ПОКРЫТИЙ | 2008 |

|

RU2371520C1 |

| СПЕЧЕННАЯ ТВЕРДОСПЛАВНАЯ ДЕТАЛЬ И СПОСОБ | 2009 |

|

RU2526627C2 |

| ТВЕРДЫЙ СПЛАВ С АЛЬТЕРНАТИВНЫМ СВЯЗУЮЩИМ ВЕЩЕСТВОМ | 2017 |

|

RU2731925C2 |

| ПУАНСОН ДЛЯ ОПЕРАЦИЙ ХОЛОДНОЙ ШТАМПОВКИ | 2007 |

|

RU2451571C2 |

| СПОСОБ УПЛОТНЕНИЯ ТВЕРДЫХ ПОРОШКОВ С ЖЕСТКИМ ПОКРЫТИЕМ | 2004 |

|

RU2366539C9 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛУЧЕННЫХ IN SITU СПЛАВОВ, АРМИРОВАННЫХ КАРБИДОМ ВОЛЬФРАМА, И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2798861C2 |

Изобретение относится к наноразмерному или ультрамелкозернистому твердому сплаву и может быть использовано для изготовления инструментов. Твердый сплав включает в себя фазу карбида вольфрама, имеющую средний размер зерна от 0,05 до 0,09 мкм, металлокарбидную фазу, выбранную из группы, состоящей из карбида титана (TiC), карбида тантала (TaC), карбида ниобия (NbC), карбида гафния (HfC), карбида циркония, их смесей и смешанных карбидов этих соединений, и фазу связующего металла, причем металлокарбидная фаза, отличная от карбида вольфрама, при комнатной температуре находится в виде кубической кристаллической структуры и составляет в твердом сплаве по меньшей мере 4 об.% относительно общего объема твердого сплава. Изобретение направлено на создание твердого сплава, имеющего улучшенное сочетание твердости и вязкости. 4 н. и 11 з.п. ф-лы, 3 пр., 2 табл., 1 ил.

1. Твердый сплав, включающий в себя

a) фазу карбида вольфрама, имеющую средний размер зерна от 0,05 до 0,09 мкм;

b) другую металлокарбидную фазу, выбранную из группы, состоящей из карбида титана (TiC), карбида тантала (TaC), карбида ниобия (NbC), карбида гафния (HfC), карбида циркония, их смесей и смешанных карбидов этих соединений, и

c) фазу связующего металла,

причем указанная другая металлокарбидная фаза при комнатной температуре находится в виде кубической кристаллической структуры, при этом доля другой металлокарбидной фазы в твердом сплаве составляет по меньшей мере 4 об.% относительно общего объема твердого сплава, и при этом упомянутый средний размер зерна был определен методом секущих по ISO 4499-2.

2. Твердый сплав по п.1, отличающийся тем, что другая металлокарбидная фаза имеет средний размер зерна от 0,3 до 4,0 мкм, предпочтительно 0,5-1,5 мкм, определенный методом секущих по ISO 4499-2.

3. Твердый сплав по п.1 или 2, отличающийся тем, что металлокарбидные фазы в твердом сплаве распределены гомогенно при среднем расстоянии от 0,5 до 10 мкм, предпочтительно 1-3 мкм, определенном путем линейного анализа методом секущих на снимках шлифов посредством электронного микроскопа.

4. Твердый сплав по любому из пп.1-3, отличающийся тем, что фаза связующего металла выбрана из группы, состоящей из железа, кобальта, никеля и их смесей.

5. Твердый сплав по п.4, отличающийся тем, что фаза связующего металла представляет собой смесь, состоящую из железа, кобальта и никеля, при этом соответствующие содержания компонентов больше 1 мас.%.

6. Твердый сплав по любому из пп.1-5, отличающийся тем, что твердый сплав содержит также замедлители роста зерен, предпочтительно выбранные из группы, состоящей из карбида ванадия, карбида хрома, их смесей и смешанных карбидов этих соединений.

7. Твердый сплав по любому из пп.1-6, отличающийся тем, что фаза карбида вольфрама в твердом сплаве составляет 40-90 об.% относительно общего объема твердого сплава.

8. Твердый сплав по любому из пп.1-7, отличающийся тем, что твердый сплав имеет теплопроводность менее 50 Вт/м*К, определенную посредством метода лазерной вспышки при 40°C.

9. Способ изготовления твердого сплава по любому из пп.1-8, включающий:

i) предоставление порошковой смеси, включающей в себя

a) порошок карбида вольфрама, имеющий средний размер dБЭТ частиц от 0,05 до 0,3 мкм;

b) другой металлокарбидный порошок, который при комнатной температуре (25°C) находится в виде кубической кристаллической структуры и имеет средний размер dБЭТ частиц от 0,3 до 5 мкм; и

c) порошок связующего металла, и

ii) формование и спекание упомянутой смеси.

10. Способ по п.9, отличающийся тем, что спекание выполняют при температуре от 1150 до 1550°C.

11. Способ по п.9 или 10, отличающийся тем, что в качестве исходного сырья использован порошок карбида вольфрама, имеющий средний размер dБЭТ частиц 0,05-0,25 мкм, особенно предпочтительно 0,05-0,2 мкм, определенный по БЭТ-поверхности и перерасчету по формуле dБЭТ=6/БЭТ-поверхность * плотность.

12. Способ по любому из пп.9-11, отличающийся тем, что в качестве исходного сырья использован металлокарбидный порошок, имеющий средний размер dБЭТ частиц 0,4-1 мкм, определенный по БЭТ-поверхности и перерасчету по формуле dБЭТ=6/БЭТ-поверхность * плотность.

13. Применение твердого сплава по любому из пп.1-8 для изготовления инструментов.

14. Компонент инструмента в виде режущего материала или износостойкой матрицы, отличающийся тем, что он получен путем формования твердого сплава по любому из пп.1-8.

15. Компонент по п.14, отличающийся тем, что он представляет собой сверла, цельные твердосплавные фрезы, поворотные режущие пластинки, пильные зубья, инструменты для обработки давлением, уплотнительные кольца, пуансоны прессов, матрицы прессов и изнашивающиеся детали.

| EP 1526189 A1, 11.10.2004 | |||

| CN 103540823A, 29.01.2014 | |||

| Устройство для проводки полотна бумаги от прессовой к сушильной части бумагоделательной машины | 1987 |

|

SU1557230A1 |

| РЕЖУЩАЯ ПЛАСТИНА ИЗ ТВЕРДОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2106932C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА НА ОСНОВЕ ПОРОШКА КАРБИДА ВОЛЬФРАМА | 1990 |

|

RU1714863C |

Авторы

Даты

2022-06-03—Публикация

2019-09-20—Подача