Область техники

Изобретение относится к изготовлению пластмассовых изделий, содержащих отдельные компоненты, собираемые и соединяемые шарнирно на этапе извлечения из формы.

В частности, изобретение относится к способу и устройству для совместного литьевого формования пластмассовых изделий, содержащих отдельные компоненты, соответственно имеющие шарнирный палец и кольцевой элемент, выполненные с возможностью их автоматического шарнирного соединения на этапе извлечения из формы, после размыкания формы.

Уровень техники

Для изготовления изделий из термопластичного материала, выполненных способом литьевого формования, в частности - изделий, состоящих из нескольких компонентов, которые должны быть собраны и шарнирно соединены друг с другом, например - при изготовлении контейнеров с ручкой для переноски: необходимо применение способов и устройств, которые позволят осуществление совместного формования различных компонентов и их автоматической сборки непосредственно внутри пресс-формы.

Способы и устройства для совместного формования контейнеров, имеющих ручку, соединяемую шарнирно, изложены, например, в документах IT 1260680; ЕР 0912411; US 6324782.

В частности, документ IT 1260680 описывает пресс для совместного формования емкостей с ручкой, в котором используется система извлечения из формы, отдельная от средств, управляющих размыканием пресса, и согласно которому этапы размыкания пресс-формы и монтирования ручки на емкости выполняют отдельными стадиями до этапа окончательного извлечения сформованного изделия из формы.

Документ ЕР 0912411, в свою очередь, описывает шарнирное соединение двух компонентов пластмассового изделия, содержащее: шарнирный палец и кольцевой элемент, формуемые одновременно и соединяемые соответствующими разрываемыми литниками; после по меньшей мере частичного удаления изделия из формы литьевого формования, две части шарнирного соединения затем собирают вместе, отламывая эти литники.

Документ US 6234782 описывает форму для литьевого формования для изготовления контейнера с ручкой; и согласно этому документу ручку автоматически монтируют на контейнере при помощи дополнительного сборочного устройства, действующего от соответствующего регулирующего цилиндра - отдельного от устройства извлечения из формы.

Технические решения данного вида оказались, конструкционно сложными, и, помимо этого, они требуют время производственного цикла, которое считается слишком длительным для быстродействующих прессов, поскольку сборка этих компонентов и этап извлечения из формы должны осуществляться последовательно в отдельные моменты.

WO 93/13927 относится к формованию в форме и сборке накладного исполнительного элемента и вкладыша распылительного сопла; формующий механизм содержит компоненты формы и узел, выполненный из подъемной пластины и ползуна, который является компонентом средства для повторного позиционирования и вставки вкладыша распылительного сопла в накладной исполнительный элемент, причем данный механизм также содержит подвижный зацепляющийся палец вкладыша внутри ползуна для частичного формирования формы для вкладыша распылительного сопла.

В данном механизме, после литьевого формования, компоненты формы разделяются, и ползун перемещается назад относительно подъемной пластины посредством диагонального кулачкового пальца, выталкивая вкладыш распылительного сопла из его положения формования; кулачковый стержень затем перемещается относительно ролика кулачка, соединенного с компонентом формы для выталкивания подъемной пластины из того же компонента формы для того, чтобы расположить зацепляющийся палец вкладыша на одной линии с конструкцией колпачка исполнительного элемента.

Ролик, работающий от кулачка, соединенный с зацепляющимся пальцем вкладыша, перемещается посредством кулачкового стержня для сборки вкладыша с конструкцией колпачка исполнительного элемента, при этом предотвращается перемещения ползуна; и наконец, собранные колпачок исполнительного элемента с вкладышем теперь извлекаются с помощью традиционной технологии исвлечения.

Задачи изобретения

Главной задачей изобретения является обеспечение способа и устройства для совместного литьевого формования пластмассовых изделий, содержащих шарнирно соединяемые друг с другом компоненты; и при этом обеспечивается возможность сократить рабочие циклы и осуществить автоматическую сборку компонентов непосредственно в пресс-форме на этапе извлечения из формы сформованного изделия.

Еще одной задачей изобретения является обеспечение устройства, упоминаемого выше и пригодного для использования в обычном прессе для литьевого формования; причем это устройство обеспечивает возможность использования линейных перемещений некоторых элементов этого пресса для сборки компонентов с помощью простого технического решения, для которого не требуется применение дополнительных устройств и регулирующих систем.

Еще одна задача изобретения заключается в обеспечении способа и устройства, упоминаемых выше и обеспечивающих возможность изготовления формованных изделий небольшой толщины и/или имеющих плоские стенки, без риска такой деформации компонентов из-за их ограниченной толщины и/или их геометрии, которая не позволит сборку компонентов изделия.

Раскрытие изобретения

Согласно изобретению предложен способ совместного формования и сборки пластмассовых изделий, раскрытый в независимом пункте 1, и устройство совместного формования и сборки пластмассовых изделий, раскрытое в независимом пункте 7.

Краткое описание чертежей

Ниже приводится более подробное описание изобретения со ссылкой на прилагаемые чертежи, на которых:

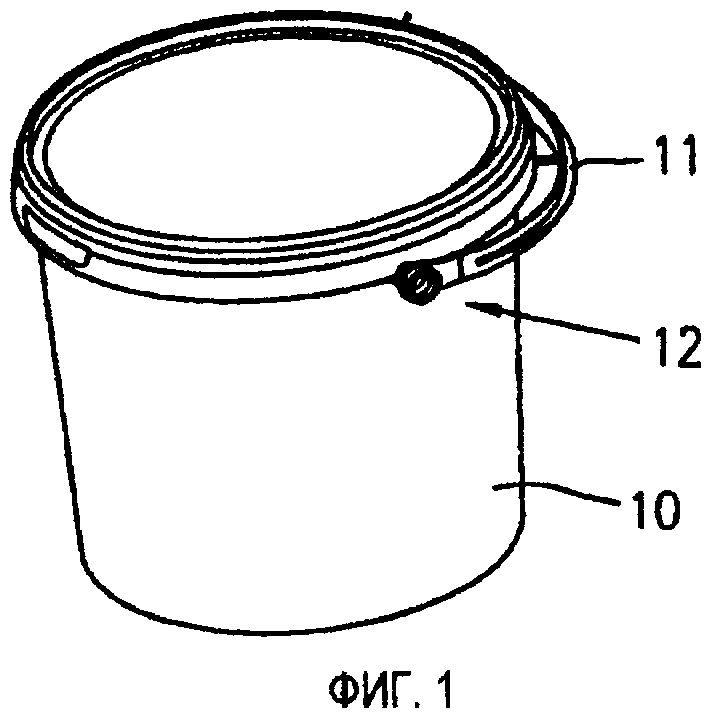

Фиг.1 показывает вид в перспективе контейнера с ручкой, которые не являются частью предложенного изобретения, и которые совместно сформованы и собраны согласно изобретению;

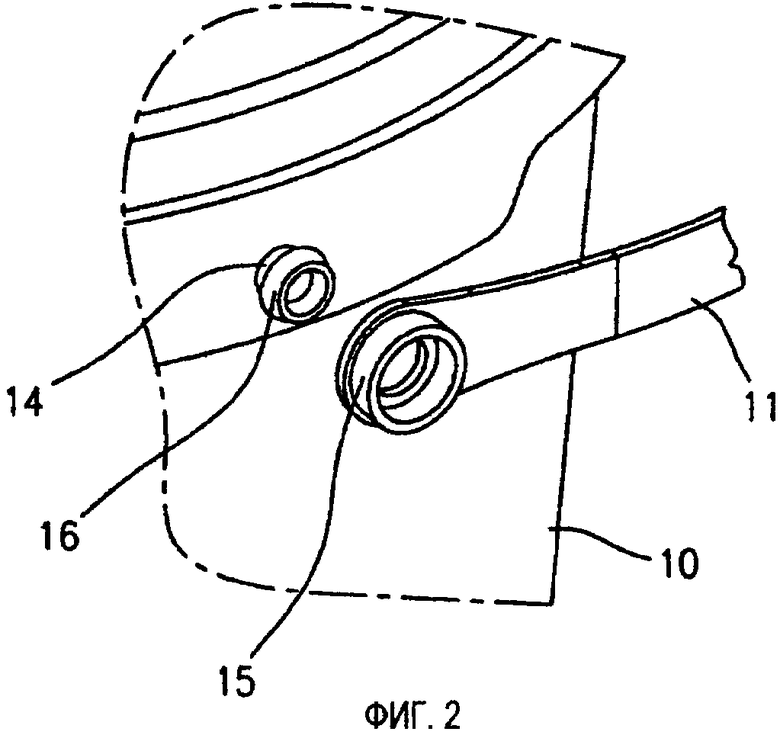

Фиг.2 - увеличенный фрагмент фиг.1;

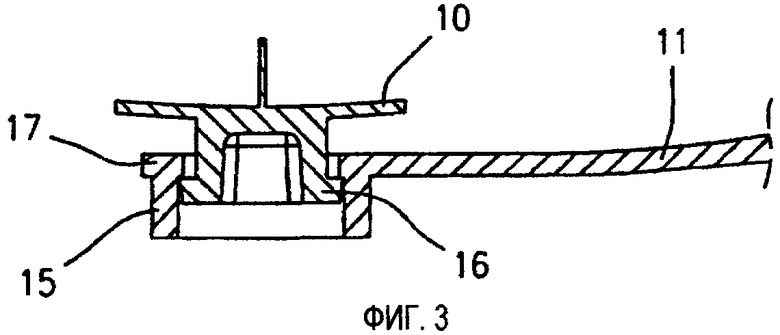

Фиг.3 - поперечное сечение шарнирного соединения согласно фиг.2;

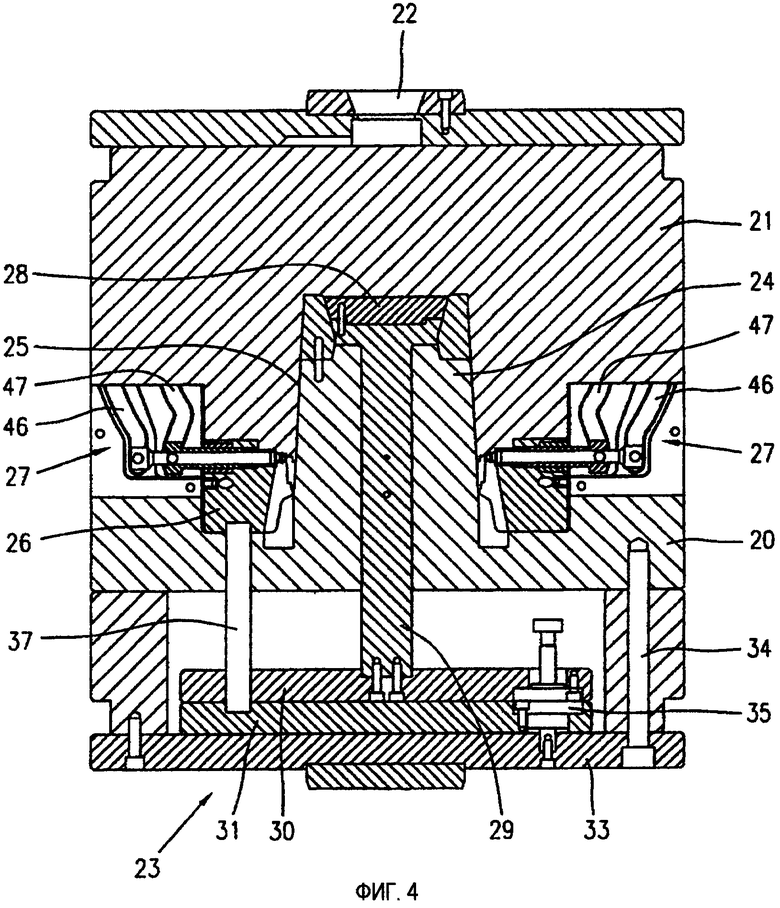

Фиг.4 - первое продольное поперечное сечение замкнутой пресс-формы, являющейся составной частью устройства согласно первому варианту осуществления изобретения;

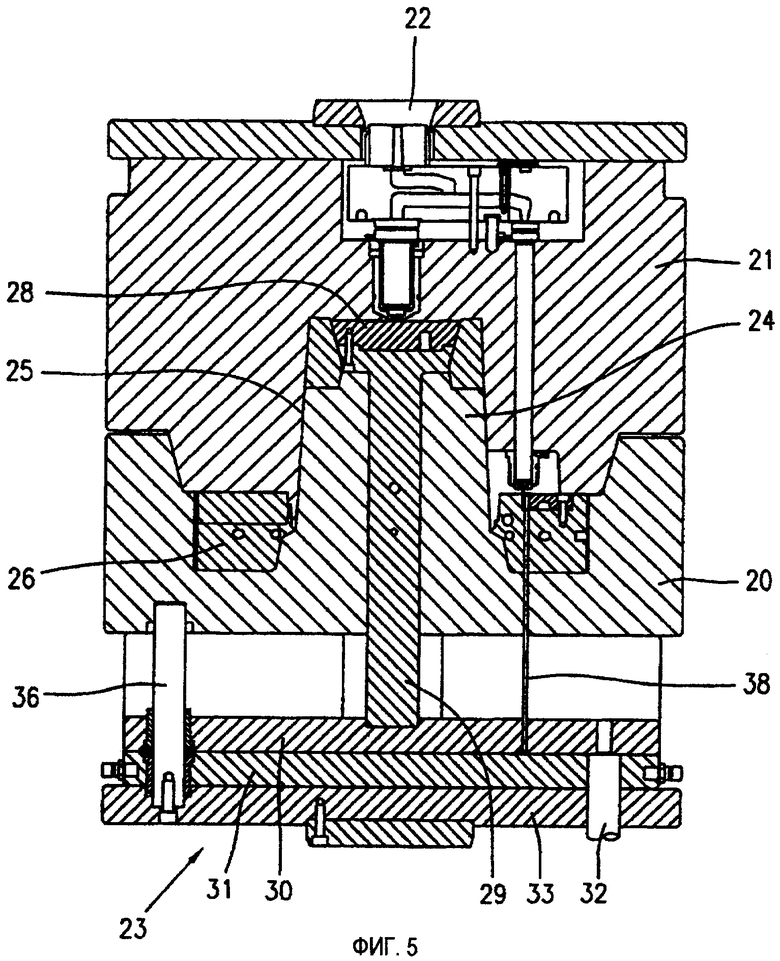

Фиг.5 - второе продольное поперечное сечение, выполненное по другой плоскости пресс-формы согласно фиг.4;

Фиг.6-13 - общие виды и увеличенные фрагменты, поясняющие основные этапы сборки и извлечения из формы сформованного изделия;

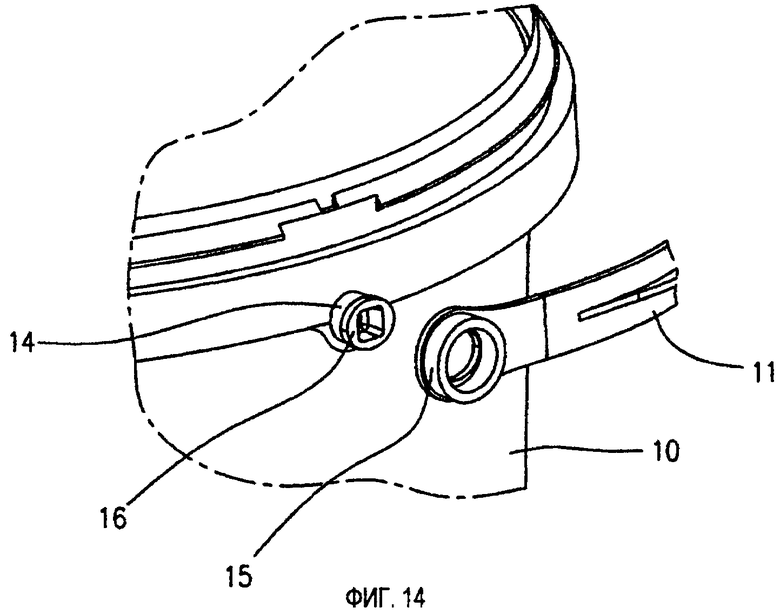

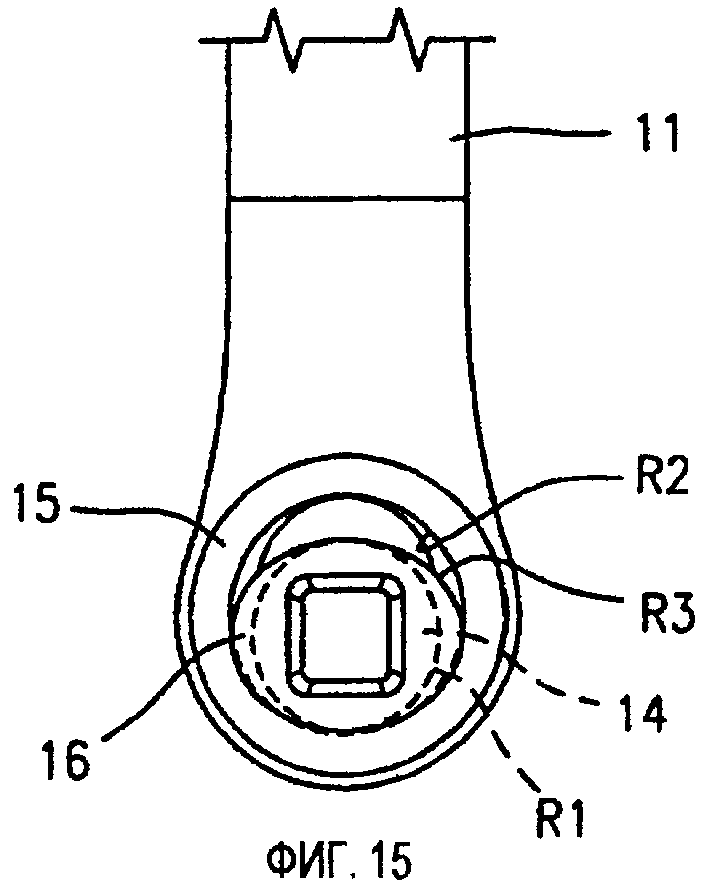

Фиг.14 - вид, с пространственным разделением деталей, второго типа шарнирного соединения, которое не является частью предложенного изобретения;

Фиг.15 - вертикальная проекция шарнирного соединения согласно фиг.14;

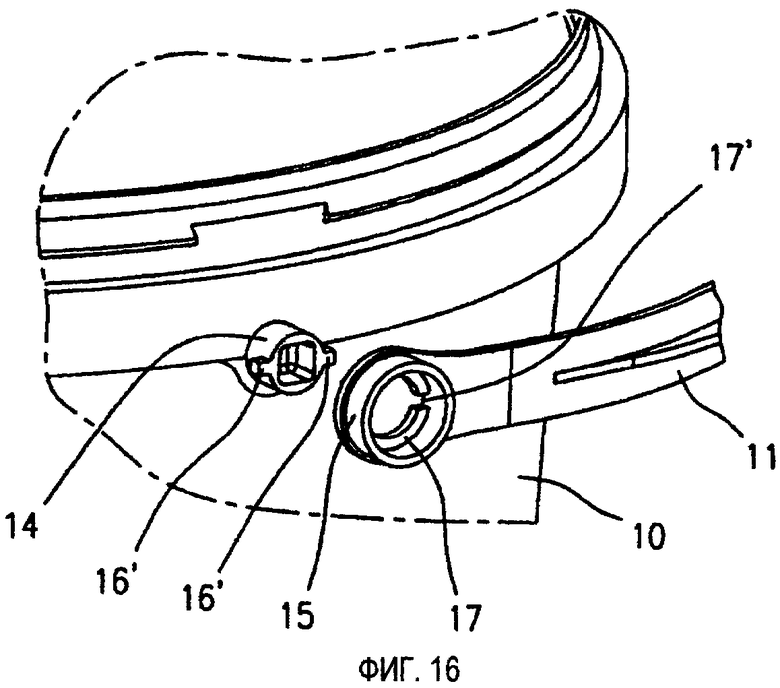

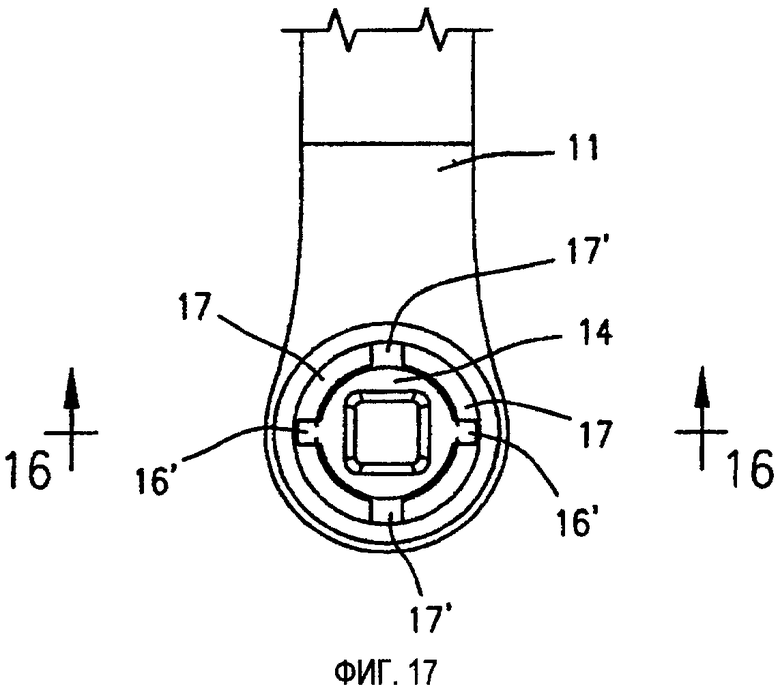

Фиг.16 - вид с пространственным разделением деталей, третьего типа шарнирного соединения, которое не является частью предложенного изобретения;

Фиг.17 - вертикальная проекция шарнирного соединения согласно фиг.16;

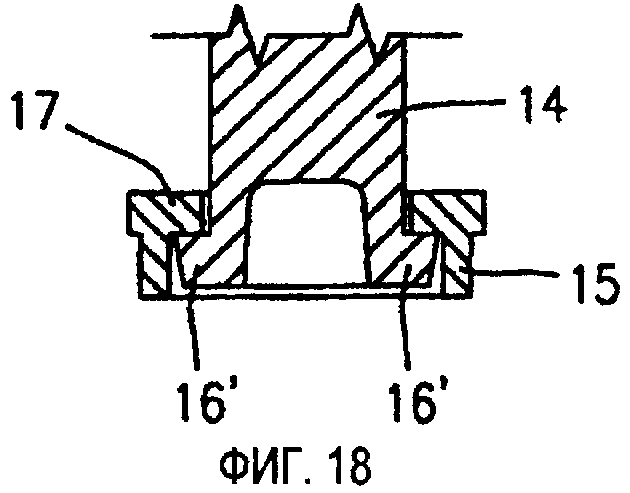

Фиг.18 - поперечное сечение, выполненное по линии 18-18 на фиг.17;

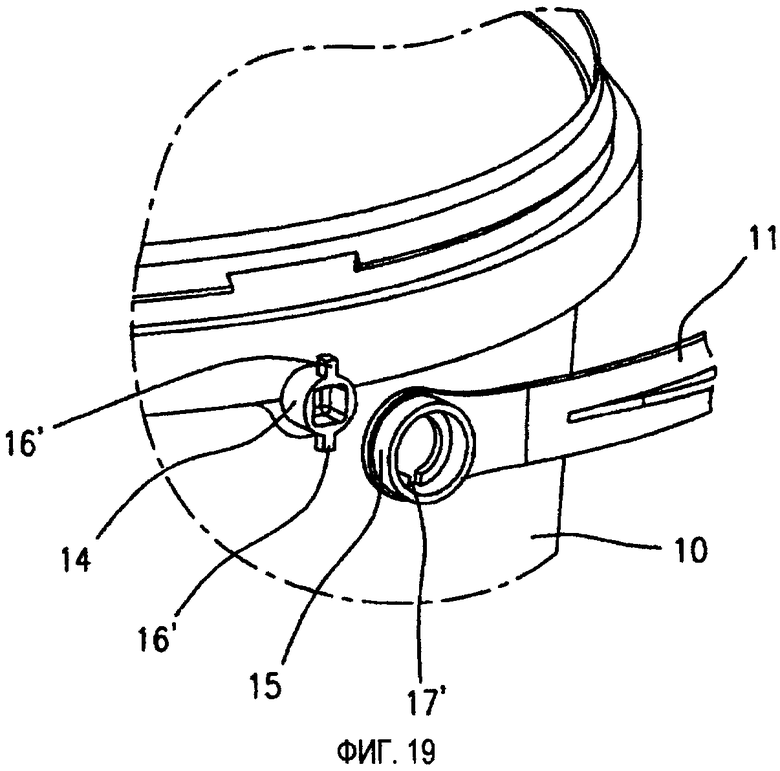

Фиг.19 - вид с пространственным разделением деталей, четвертого шарнирного соединения, которое не является частью предложенного изобретения;

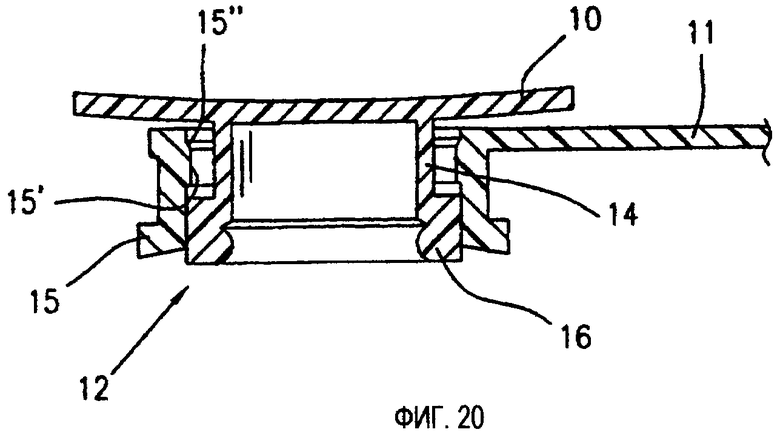

Фиг.20 - поперечное сечение еще одного типа шарнирного соединения шарнирного пальца и кольцевого элемента соответственно сформованного контейнера и соответствующей ручки для переноски;

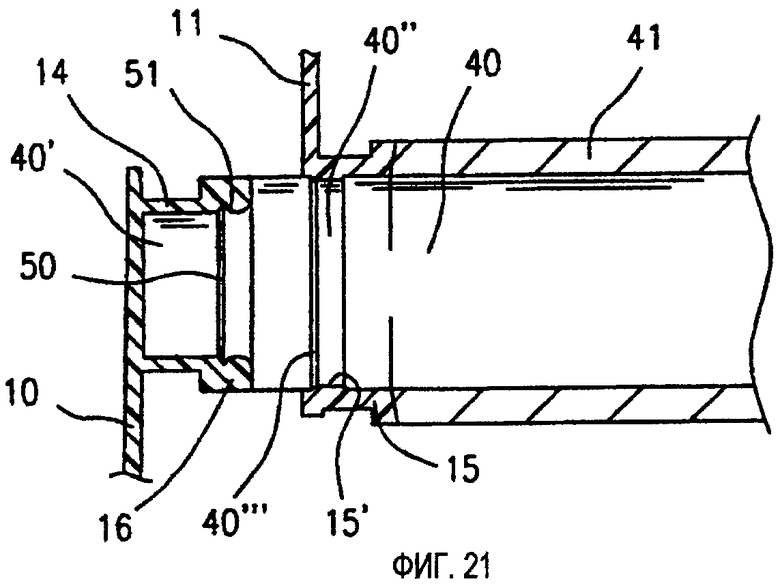

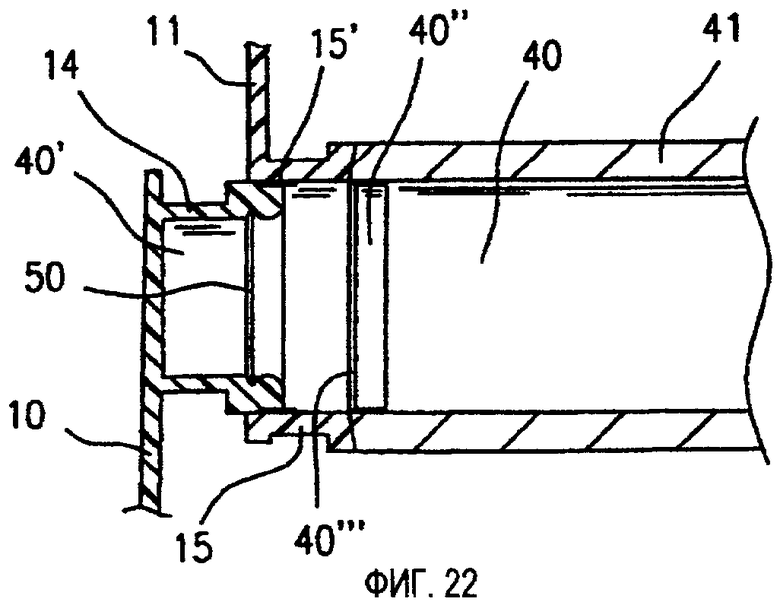

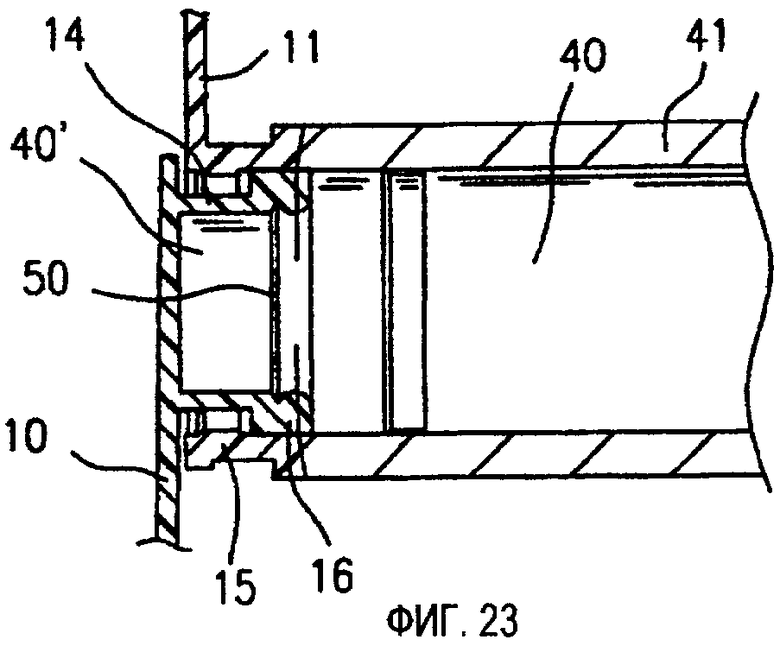

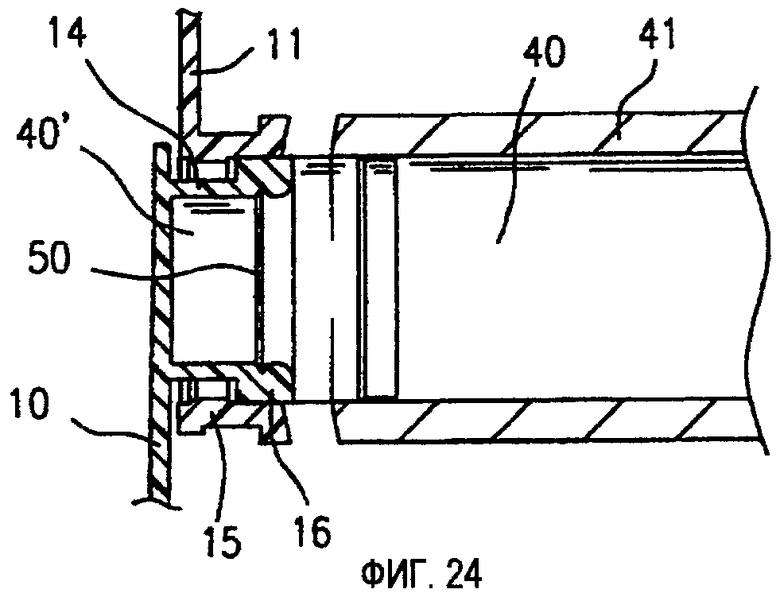

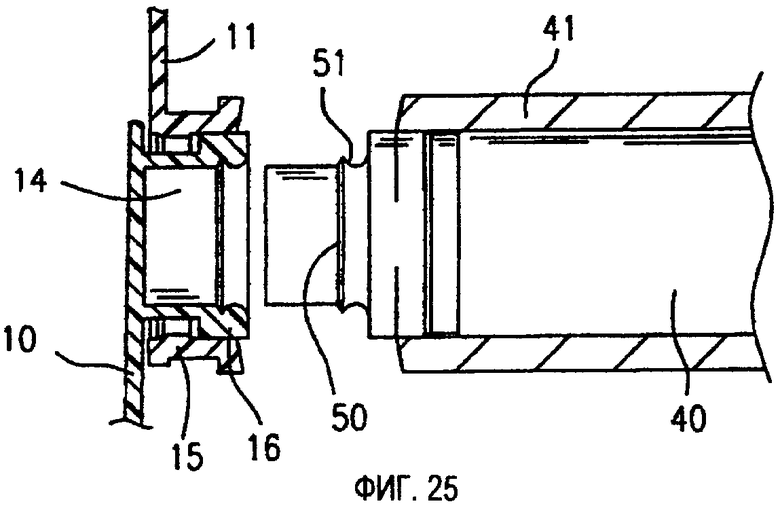

Фиг.21-25 - увеличенные фрагменты формующих элементов в соответствии со вторым вариантом осуществления изобретения, поясняющие основные этапы сборки сформованного изделия;

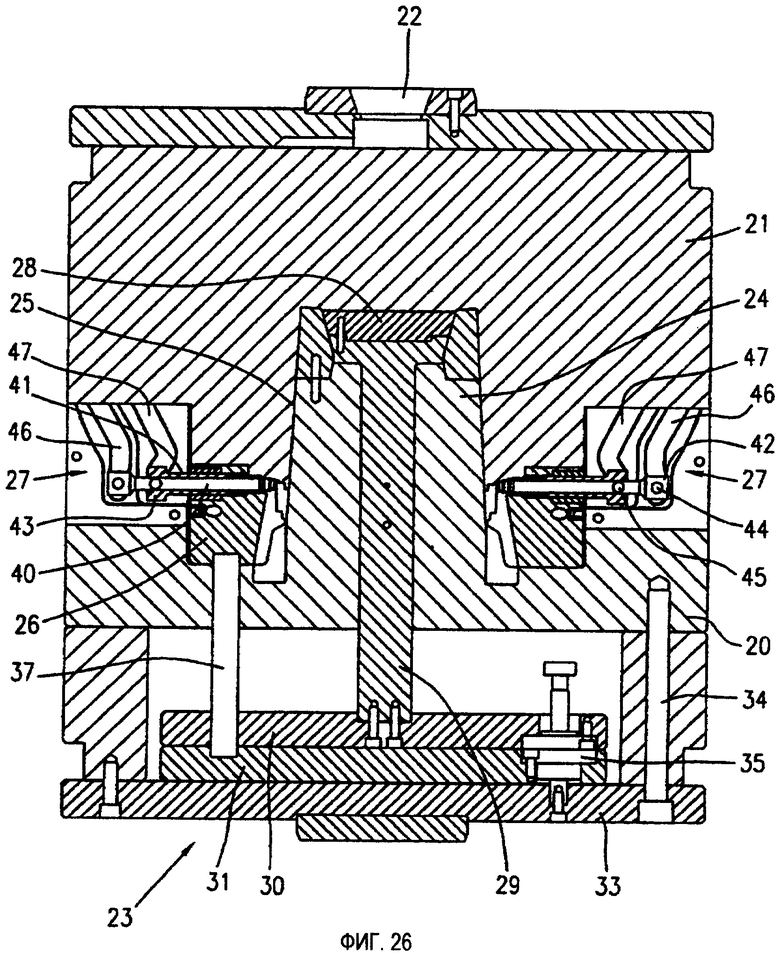

Фиг.26 - продольное поперечное сечение замкнутой пресс-формы, являющейся составной частью устройства согласно второму варианту осуществления изобретения.

Подробное описание изобретения

Способ и устройство согласно изобретению ниже излагается более подробно на примере совместного формования и сборки емкости и соответствующей ручки для переноски; но подразумевается, что изобретение применимо к совместному формованию компонентов, соединяемых образующими шарнир компонентами любого пластмассового изделия сформованного литьем.

На фиг.1-3 ссылочная позиция 10 указывает типовой сформованный пластмассовый контейнер с ручкой 11 для переноски, совместно сформованной с контейнером 10, которые выполнены с возможностью их сборки непосредственно в пресс-форме и их шарнирного соединения в диаметрально противоположных положениях при помощи шарнира, в целом обозначенного ссылочной позицией 12; на фиг.1 виден только один шарнир.

В данном примере, как показано на фиг.2 с пространственным разделением деталей, и в поперечном сечении фиг.3: шарнир содержит шарнирный палец 14, выступающий в радиальном направлении из контейнера 10, и кольцевой элемент 15 на одном конце ручки 11; при этом кольцевой элемент 15 обеспечивает обширную опорную поверхность для пальца 14, на которую действует весь вес полностью наполненного контейнера, - согласно приводимому ниже пояснению.

Шарнирный палец 14 и кольцевой элемент 15 могут иметь любую форму - при том условии, что пригодны для защелкивания под действием осевого давления за счет использования упругой податливости пластмассы.

Согласно фиг.2 и 3 цилиндрический палец 14 имеет головку 16 небольшой конусности, рассчитанную на возможность ее принудительного защелкивания в отверстии кольца 15, чтобы исключить ее обратное выскальзывание и одновременно обеспечивать возможность поворота ручки 11.

Обращаясь к фиг.4 и 5, ниже приводится описание, в качестве примера, устройства согласно первому варианту осуществления изобретения, которое приспособлено для совместного формования контейнера 10 и ручки 11 при помощи пресса для литья под давлением.

Как показано на чертежах, устройство содержит форму для литья под давлением для совместного формования контейнера 10 и ручки 11 в отдельных оформляющих полостях, с использованием одной и той же пластмассы или разных пластмасс.

Форма для литья под давлением содержит первую часть 20 пресс-формы и вторую часть 21 пресс-формы, выполненные с возможностью их закрепления на пластинах обычного пресса для литья под давлением и которые, в их замкнутом положении, определяют оформляющие полости для формования контейнера 10 и ручки 11, и в которые под давлением вводится термопластичный материал в расплавленном состоянии известным методом, например, через литьевое отверстие 22 в части 21 пресс-формы. Оформляющие полости для контейнера 10 и для ручки могут быть либо полностью отдельными друг от друга, либо соединяться по одному или нескольким каналам для прохождения потока расплавленной пластмассы, для облегчения заполнения упомянутых оформляющих полостей.

Наконец, ссылочная позиция 23 используется для обозначения сборки устройства извлечения сформованного изделия из формы, образующего составную часть пресс-формы, при этом его линейные перемещения преимущественно используются для сборки ручки 11 на контейнере 10 в первоначальные моменты этапа извлечения сформованного изделия из формы согласно изобретению - в соответствии с приводимым ниже описанием.

Часть 20 пресс-формы содержит центральный стержень 24, который проходит в соответствующую полость в части 21 пресс-формы для образования первой оформляющей полости 25 контейнера 10, и также второй оформляющей полости ручки 11, которая на чертеже не показана. Часть 20 пресс-формы также имеет кольцо 26 извлечения из формы, которое расположено соосно с центральным стержнем 24.

Два вспомогательных формующих узла 27, которые совместно образуют оформляющую полость шарнирного пальца 14 и кольца 15 ручки с соответствующими системами кулачкового управления, связаны с частью 20 пресс-формы, чтобы перемещаться с кольцом 26 извлечения из формы.

Согласно фиг.4 и 5 устройство 23 извлечения из формы включает в себя центральный нажимной элемент с грибообразной головкой 28 в контакте с нижней стенкой контейнера 10, от которой отходит назад стойка 29, прикрепленная к первой пластине 30; на пластину 30 воздействуют нажимные стержни 32, которые приводятся в действие от линейных перемещений пресса для литья под давлением; на фиг.5 показан только один стержень.

Вторая пластина 31 расположена между первой нажимной пластиной 30 и третьей пластиной 33, прикрепленной к части 20 пресс-формы распорными болтами 34, из которых только один показан на фиг.4.

Пластины 30 и 31 соединены друг с другом от соединяемым сцепляющим устройством 35 так, что их совместно или раздельно перемещают нажимные стержни 32, согласно приводимому ниже пояснению, перемещение которых направляют колонны 36, из которых на фиг.5 показана только одна колонна. Промежуточная пластина 31 тоже имеет нажимные колонны 37 (фиг.4) для перемещения кольца 26 извлечения из формы в направлении оси пресс-формы. Наконец, ссылочная позиция 38 на фиг.5 используется для обозначения стержня для извлечения ручки из формы, соединенного с пластиной 30.

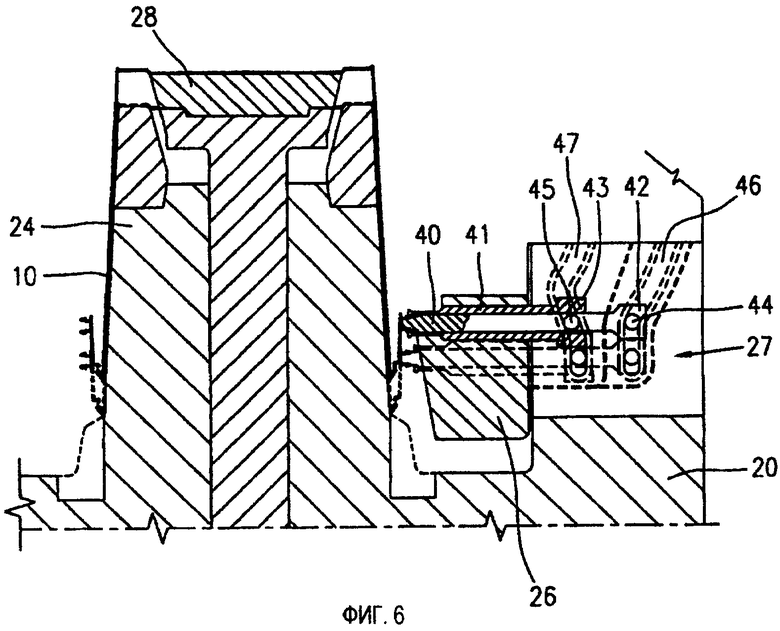

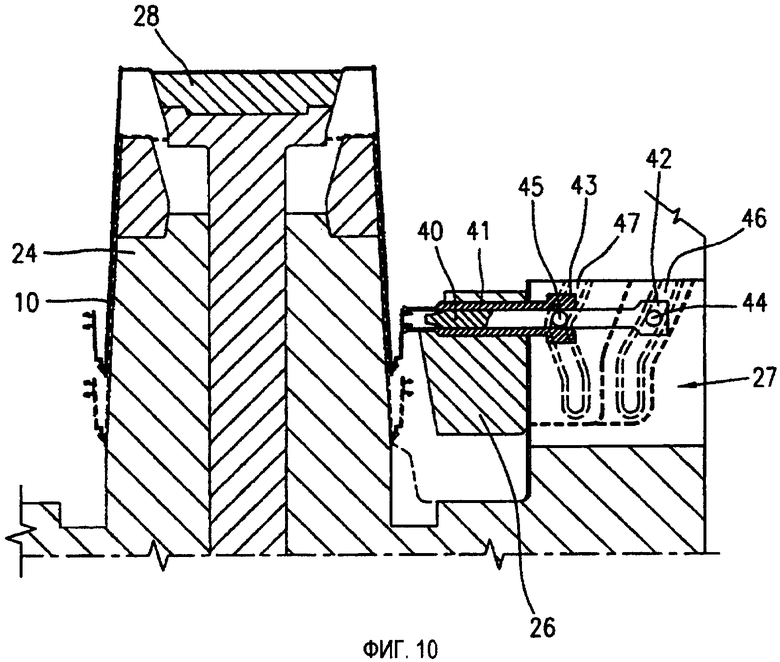

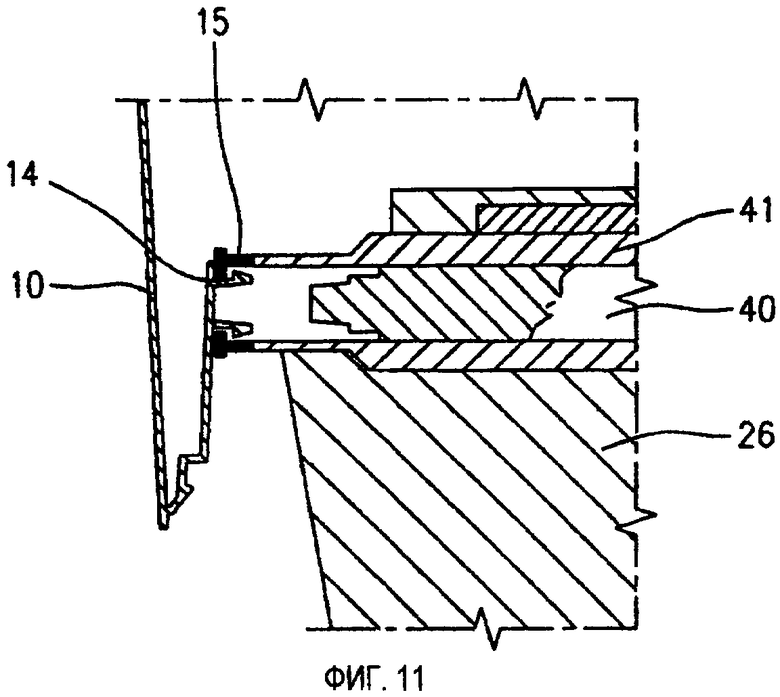

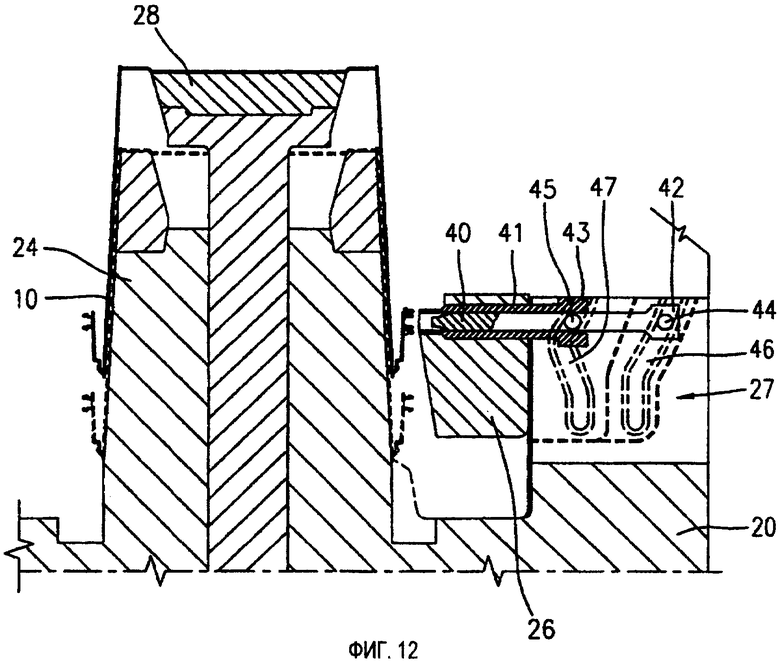

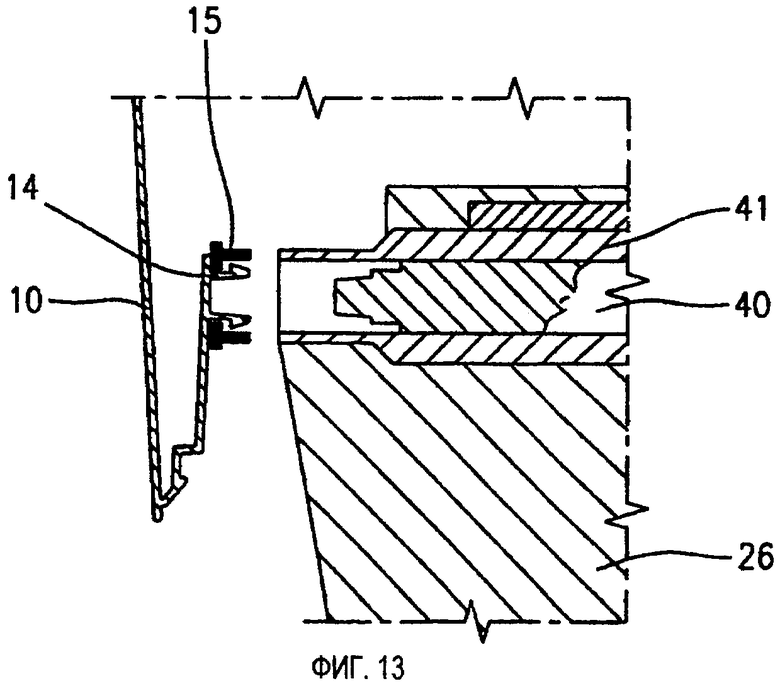

Обращаясь к фиг.6-13, ниже приводится описание двух формующих узлов 27 для формования пальца 14 и кольца 15 для шарнирного соединения ручки 11 с контейнером 10.

Согласно фиг.6 и увеличенному фрагменту, показанному на фиг.7, каждый узел 27 имеет два соосно расположенных формующих элемента, которые совместно образуют оформляющие полости для пальца 14 контейнера и для кольца ручки 11 для переноски.

Точнее, каждый вспомогательный формующий узел 27 имеет первый сплошной палец 40, форма которого определяет и внутреннюю оформляющую полость шарнирного пальца 14, и внутреннюю оформляющую полость для кольца 15. Узел 27 также содержит второй трубчатый палец 41, выполненный с возможностью соосного скольжения на внутреннем пальце 40.

Оба пальца 40 и 41 оканчиваются головкой 42, 43 с поперечным шипом 44, скользящим по пазу соответствующего управляющего кулачка 46, 47, форма которого обеспечивает возможность избирательного регулирования, автономно и скоординированно, перемещений вперед и назад двух пальцев 40, 41 во время перемещения кольца 26 в начале извлечения сформованного контейнера из формы.

Способ работы этой пресс-формы основан на этапах, поясняемых ниже и показанных на фиг.6-13.

После этапа литья под давлением пластмассы в расплавленном состоянии в оформляющие полости контейнера и ручки, и после последующего охлаждения, начинают этап открытия пресс-формы и извлечения готового изделия из формы.

В частности, после размыкания пресса и частичного или полного удаления части 21 пресс-формы, из части 20 пресс-формы, выполняют этап извлечения сформованного изделия из формы.

На этом этапе стержни 32, использующие линейные перемещения пресса, толкают вперед первую пластину 30 извлечения из формы вместе с промежуточной пластиной 31, с которой она механически соединена сцепляющими устройствами 35. Перемещение вперед пластин 30 и 31 обусловливает одновременное перемещение вперед центрального нажимного элемента 28, 29 кольца 26 извлечения из формы и стержня 38 извлечения из формы ручки. Таким образом, контейнер 10 и ручка 11 начинают отделяться от их соответствующих оформляющих полостей.

Это перемещение, в направлении оси пресс-формы, в частности, кольца 26 извлечения из формы, сопровождается скоординированным перемещением формующих пальцев 40, 41, которые, следуя за двумя кулачками 46, 47, смещаются в радиальном направлении, совершая такие скоординированные перемещения, в результате которых кольцо 15 сцепляется с шарнирным пальцем 14 центрировано за счет осевого давления и последующего отсоединения упомянутых пальцев, чтобы завершить извлечение контейнера и ручки из формы уже в их собранном состоянии.

Способ и характеристики устройства согласно изобретению поясняются со ссылкой на фиг.4-13, наглядно показывающие последовательность основных рабочих этапов, и положения, принимаемые пальцами двух вспомогательных формующих узлов 27, приводимых в действие соответствующими кулачками, вследствие линейных перемещений устройства извлечения из формы, входящего в состав пресса.

Фиг.4 показывает исходное положение кольца 26 извлечения из формы и двух пальцев 40 и 41, в конце этапа формования.

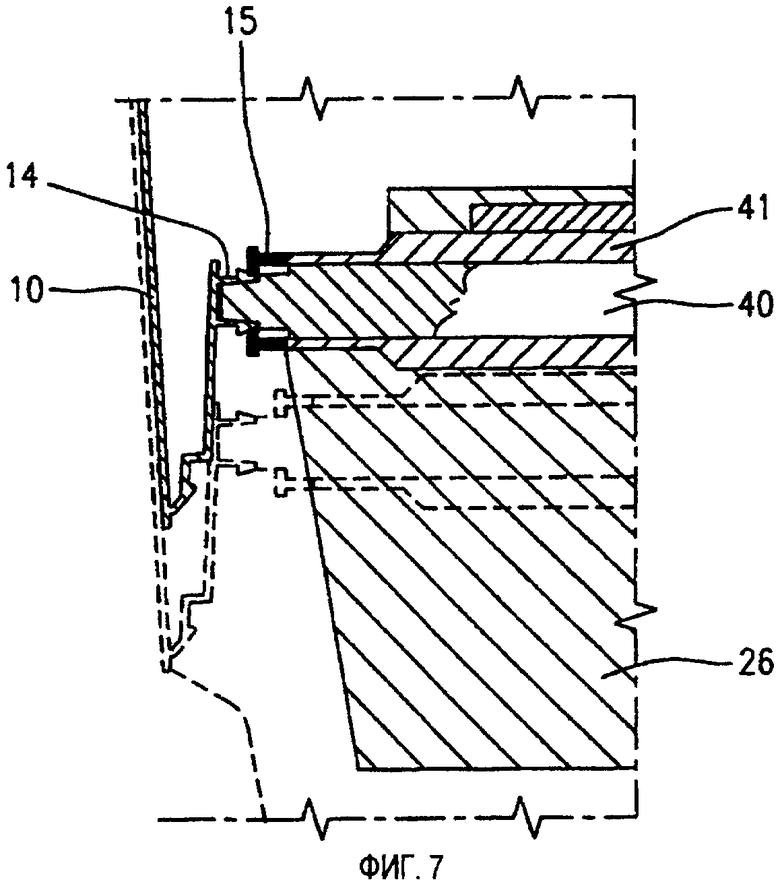

Исходное положение пальцев 40 и 41 также обозначено пунктирной линией на фиг.6 и в увеличенном фрагменте на фиг.7.

Как показано на этих чертежах, в их исходном полностью переднем положении, два пальца 40 и 41 взаимодействуют с внутренними поверхностями пресс-формы для образования оформляющих полостей шарнирного пальца 14 и кольца 15 ручки для переноски.

На чертежах фиг.6 и 7 также показано, сплошной линией, второе положение кольца 28 с центральной имеющей грибообразную форму головкой 28 для извлечения из формы контейнера 10 и пальцев 40, 41, после небольшого перемещения вперед двух пластин 30 и 31.

Как упомянуто выше, радиальные перемещения пальцев 40 и 41 регулируются и координируются соответствующими кулачками 46 и 47; и в состоянии согласно фиг.6 и 7, после первого перемещения вперед кольца 26, внутренний палец 40 смещают ненамного назад по отношению к шарнирному пальцу 14, и при этом трубчатый палец 41 принудительно перемещается вперед, толкая кольцо 15 ручки в упор к конической головке 16 шарнирного пальца; и одновременно контейнер 10 также начинает частично выходить из части 20 пресс-формы.

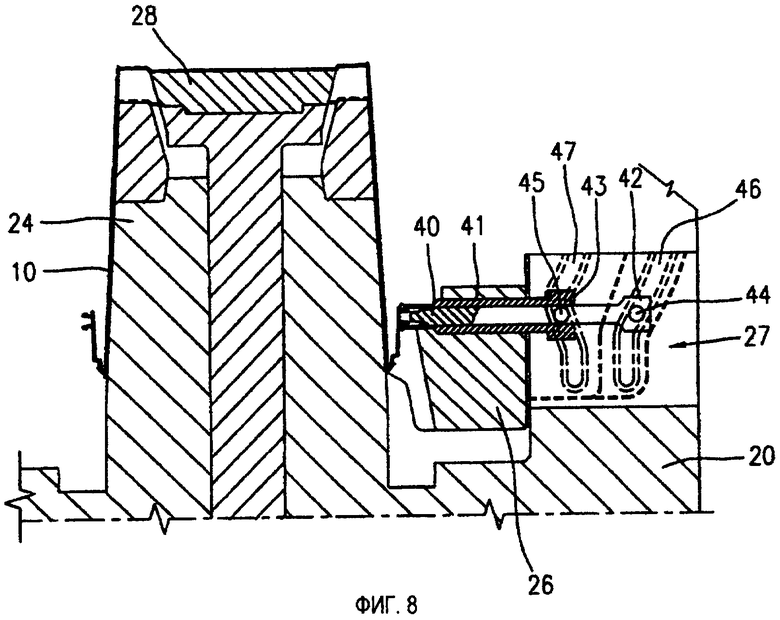

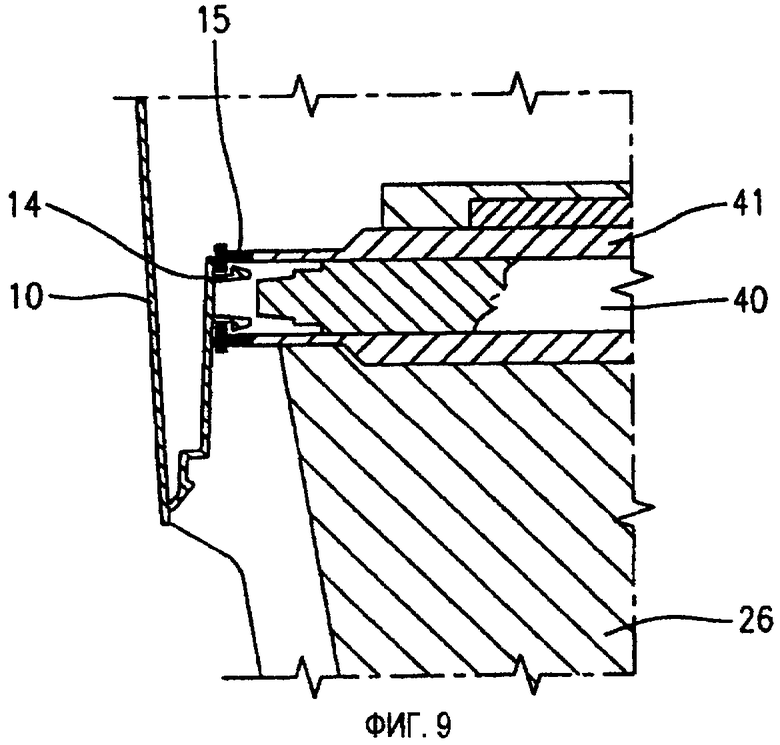

Фиг.8 и 9 показывают второе состояние во время этапа извлечения из формы и сборки ручки и контейнера, после дальнейшего смещения вперед пластин 30 и 31.

В этом состоянии, как это наглядно показано в увеличенном фрагменте на фиг.9, палец 40 смещен далее назад, до полного его выхода наружу и отсоединения от шарнирного пальца 14. Наоборот, палец 41 снова принудительно перемещается вперед, толкая кольцо 15 ручки, при этом зацепляясь защелкиванием на шарнирном пальце 14; и во время этой исходной фазы этапа извлечения из формы, сборка ручки 11 и контейнера 10 происходит непосредственно в пресс-форме, во время упомянутого извлечения из формы.

Фиг.10 и 11 показывают третье промежуточное состояние, в котором внутренний палец 40 смещен наружу еще далее, и при этом внешний палец 41 остается в своем переднем положении.

Фиг.12 и 13 показывают окончательное состояние в ходе этапа извлечения из формы, в котором оба пальца 40 и 41 смещены полностью назад, высвобождая и шарнирный палец 14 и кольцо 15 ручки для переноски.

На данном этапе устройства 35 высвобождают пластину 30 от пластины 31, продолжая перемещение штырей 32, и при этом контейнер 10 с полностью собранной ручкой 11 можно окончательно отсоединить от кольца 26 извлечения из формы и удалить из пресс-формы.

Этап сборки и соединения друг с другом ручки и контейнера изложен на примере фиг.1-3, но очевидно, что этап сборки можно также изменить относительно показанного выше этапа: в отношении других возможных форм шарнирных пальцев и колец ручек для переноски; всегда с целью обеспечения эффективной их сцепки друг с другом.

В этой связи, фиг.14 и 15 показывают второе возможное техническое решение для выполнения шарнирного пальца 14 и кольца 15.

На этих двух чертежах наглядно показано, что палец 14 также имеет цилиндрическую форму и радиус R1, который меньше внутреннего радиуса R2 кольца 15. С другой стороны, головка 16 шарнирного пальца имеет по существу овальную форму, и ее главная ось проходит в горизонтальном направлении, или в направлении, поперечном к оси контейнера 10. Головка 16 шарнирного пальца, в направлении ее малой оси, имеет радиус R3 кривизны, равный внутреннему радиусу R1 кривизны кольца 15; причем то же кольцо 15 на задней, обращенной к контейнеру стороне, имеет овальное отверстие, соответствующее форме головки 16, обеспечивая возможность сборки защелкиванием просто при помощи осевого давления формующего пальца 41, как упомянуто выше. Соответствие друг другу радиусов R2, R3 обеспечивает возможность получения достаточно большой поверхности контакта между головкой 16 шарнирного пальца и кольцом 15 ручки в ее вертикальном или поднятом положении, как показано на фиг.15, за счет чего улучшено распределение нагрузки между пальцем 14 и кольцом 15.

Фиг.16, 17 и 18 показывает третий вариант выполнения шарнирного соединения, сборку которого можно осуществить на этапе извлечения сформованного изделия из формы согласно способу настоящего изобретения.

В соответствии с фиг.16-18 палец 14 имеет два радиальных зубца 16', расположенных горизонтально по отношению к контейнеру 10; и в то же время кольцо 15 в соответствии с задним выступом 17 имеет две прорези 17', выровненные с зубцами 16' в состоянии сборки внутри пресс-формы; как показано на фиг.16.

В этом варианте, как и в варианте, согласно фиг.1-3, 14-16, и также согласно следующего варианту фиг.19, сцепляющие компоненты пальцев 14 и колец 15 должны быть выполнены с обеспечением небольшого натяга, позволяющего взаимное зацепление защелкиванием за счет эластичной упругости пластмассы, с предотвращением их последующего отсоединения друг от друга, какое бы положение ручка 11 не принимала по отношению к контейнеру 10.

Фиг.19 показывает четвертый вариант этого технического решения, полностью похожего на предыдущий пример, с тем единственным отличием, что зубцы 16' расположены вертикально; и поэтому на фиг.19 для указания аналогичных или эквивалентных компонентов используются те же ссылочные позиции.

Фиг.20 показывает еще один вариант технического решения шарнирного соединения, которое можно реализовать способом и устройством в соответствии со вторым вариантом осуществления настоящего изобретения, показанного на фиг.21-26, на которых использованы те же ссылочные позиции для указания компонентов, аналогичных или эквивалентных компонентам предыдущего варианта осуществления.

В частности, ссылочная позиция 10 также обозначает типичный контейнер, сформованный из пластмассы, имеющий ручку 11 для переноски, сформованную совместно с контейнером 10 и выполненную с возможностью ее сборки непосредственно в пресс-форме и шарнирного соединения в диаметрально противоположных положениях с помощью шарнира, обозначенного в целом ссылочной позицией 12.

В этом примере, шарнир также включает в себя шарнирный палец 14, радиально выступающий из контейнера 10, и кольцевой элемент 15 на одном конце ручки 11.

Шарнирный палец 14 и кольцевой элемент 15 могут иметь любую форму, но при том условии, что их можно будет быстро сцепить приложением осевого давления за счет упругой податливости пластмассы.

Как показано, палец 14 имеет цилиндрическую форму и головку 16, выполненную с возможностью ее принудительного защелкивания в отверстии кольцевого элемента 15 для предотвращения ее обратного выскальзывания, и в то же время для обеспечения возможности поворота ручки 11.

В частности, кольцевой элемент 15 имеет внутренний выступ 15', который выполнен так, что он не дает кольцевому элементу 15 сойти со штифта 14 после их сборки за счет натяга с головкой 16.

Внутренний выступ 15' предпочтительно имеет коническую поверхность 15'' ввода для сцепления кольцевого элемента на шарнирном пальце 14; как вариант, поверхность ввода можно выполнить на головке 16 пальца 14.

Обращаясь к фиг.26, ниже приводится описание, в качестве примера, устройства согласно второму варианту осуществления изобретения, выполненного с возможностью совместного формования контейнера 10 и ручки 11 при помощи пресса для литья под давлением.

Как показано, устройство содержит форму для литья под давлением, выполненную с возможностью совместного формования контейнера 10 и ручки 11 в отдельных оформляющих полостях с использованием одинаковой пластмассы или разных пластмасс.

Эта форма тоже содержит первую часть 20 пресс-формы и вторую часть 21 пресс-формы, выполненные с возможностью их прикрепления к пластинам обычного пресса для литья под давлением и которые, в их замкнутом положении, определяют оформляющие полости для формования контейнера 10 и ручки 11, в которые вводят под давлением термопластичный материал в расплавленном состоянии при помощи известного способа, например, через литьевое отверстие 22 в части 21 пресс-формы.

Часть 20 пресс-формы включает в себя центральный стержень 24, проходящий в соответствующую полость в части 21 пресс-формы для образования первой оформляющей полости 25 контейнера 10, и также второй оформляющей полости (не показана) пресс-формы для ручки 11. Часть 20 пресс-формы также содержит кольцо 26 извлечения из формы, расположенное соосно с центральным стержнем 24.

Два вспомогательных формующих узла 27, совместно образующие оформляющие полости шарнирного пальца 14 и кольца 15 ручки при помощи соответствующих систем кулачкового управления, связаны с частью 20 пресс-формы для их перемещения совместно с кольцом 26 извлечения из формы.

Устройство 23 извлечения из формы содержит центральный нажимной элемент, имеющий головку 28 грибообразной формы, контактирующую с нижней стенкой контейнера 10, от которой назад отходит стойка 29, прикрепленная к первой пластине 30; при этом на пластину 30 воздействуют нажимные стержни (не показаны), которые приводятся в действие линейными перемещениями пресса для литья под давлением.

Вторая пластина 31 находится между первой нажимной пластиной 30 и третьей пластиной 33, прикрепленной к части 20 пресс-формы при помощи соединительных стержней 34, из которых на чертеже фиг.26 показан только один.

Пластины 30 и 31 соединены друг с другом отсоединяемым сцепляющим устройством 35, с возможностью совместного или раздельного перемещения под действием нажимных стержней, согласно приводимому ниже объяснению. Промежуточная пластина 31 также имеет нажимные колонны 37, которые перемещают кольцо 26 извлечения из формы в направлении оси пресс-формы. Наконец, стержень извлечения из формы (не показан) выполняет извлечение из формы ручки и соединен с пластиной 30.

Обращаясь к фиг.26 и к деталям, показанным на фиг.21-25, ниже приводится описание двух формующих узлов 27 для формования пальца 14 и кольца 15, используемых для шарнирного соединения ручки 11 с контейнером 10.

В частности, каждый узел 27 содержит два соосных формующих элемента, совместно образующих оформляющие полости для пальца 14 контейнера и кольца 15 ручки 11 для переноски.

Конкретнее, каждый вспомогательный формующий узел 27 содержит первый сплошной палец 40, форма которого также ограничивает внутреннюю оформляющую полость шарнирного пальца 14 одним из своих концов 40', и также внутреннюю оформляющую полость для кольцевого элемента 15 с частью корпуса этого пальца 40.

Согласно этому второму варианту осуществления корпус пальца 40 предпочтительно имеет непрерывный или прерывистый периферийный паз 40'', определяющий оформляющую полость для внутреннего выступа 15' кольцевого шарнирного элемента 15; причем один осевой конец периферийного паза 40'' имеет коническую поверхность 40'', форма и расположение которой образуют внутренний выступ 15' конической поверхности 15'' ввода для сцепки кольцевого элемента 15 на шарнирном пальце 14.

Узел 27 также содержит второй трубчатый палец 41, выполненный с возможностью его соосного скольжения на внутреннем пальце 40.

Оба пальца 40 и 41 оканчиваются головкой 42, 43 с поперечным шипом 44, 45, выполненным с возможностью его скольжения вдоль паза соответствующего управляющего кулачка 46, 47, имеющего соответствующую форму для избирательного регулирования, независимо и скоординировано, перемещений вперед и назад двух пальцев 40, 41 во время перемещения кольца 26 в начале этапа извлечения сформованного контейнера из формы.

Согласно этому варианту осуществления палец 40 первого формующего элемента имеет отсоединяемое средство, которое в осевом направлении фиксирует шарнирный палец 14 во время соединения пальца 14 с кольцевым элементом 15.

Как показано на фиг.21-25, осевое фиксирующее средство предпочтительно имеет непрерывное или прерывистое периферийное рифление 50 на пальце 40 первого формующего элемента, предназначенное для зацепления с шарнирным пальцем 14 во время литьевого формования упомянутого пальца 14.

Способ действия пресс-формы основан на этапах, излагаемых со ссылкой на фиг.21-26.

После выполнения этапа литья под давлением пластмассы в расплавленном состоянии в оформляющие полости контейнера и ручки, и после первой фазы охлаждения, начинают этап открытия пресс-формы и извлечения из формы готового изделия.

В частности, после размыкания пресса, и частичного или полного перемещения части 21 пресс-формы от части 20 пресс-формы, выполняют этап извлечения из формы сформованного изделия.

На этом этапе линейные перемещения пресса обусловливают одновременное перемещение вперед центрального нажимного элемента 28, 29, кольца 26 извлечения из формы и стержня извлечения из формы для извлечения ручки 11. Таким образом, контейнер 10 и ручка 11 начинают отделяться из их соответствующих оформляющих полостей.

Это перемещение, в направлении оси пресс-формы, в частности, кольца 26 извлечения из формы, сопровождается скоординированным перемещением формующих пальцев 40, 41, которые, следуя двум кулачкам 46, 47, смещаются в радиальном направлении и выполняют скоординированное перемещение, вызывая сцепление кольцевого элемента 15 с шарнирным пальцем 14 в сцентрированном положении под действием осевого давления, и последующее отсоединение этих пальцев, тем самым, завершая извлечение из формы контейнера и ручки в уже собранном положении.

Способ и характеристики устройства согласно изобретению поясняются со ссылкой на фиг.21-25, наглядно показывающие последовательность основных рабочих этапов сборки кольцевого элемента 15 на пальце 14, и положения, принимаемые пальцами 40, 41 двух вспомогательных формующих узлов под управлением соответствующих кулачков, вследствие линейных перемещений в прессе устройства извлечения из формы.

Фиг.21 показывает исходное положение двух пальцев 40 и 41 в конце этапа формования.

Согласно этому чертежу два пальца 40 и 41 в их первоначальном положении взаимодействуют с внутренними поверхностями пресс-формы для формирования оформляющих полостей шарнирного пальца 14 и кольца 15 с соответствующим выступом 15 ручки для переноски.

В частности, во время литьевого формования периферийное рифление 50 на пальце 40 первого формующего элемента зацепляет палец 14, причем палец 14 формуют на конце 40' этого пальца 40, тем самым, обеспечивая рифлению 50 возможность оказывать свое фиксирующее действие после того, как материал приобрел нужную сопротивляемость, после этапа первого охлаждения.

Как упомянуто выше, радиальные перемещения пальцев 40 и 41 управляются и координируются соответствующими кулачками 46 и 47; и согласно показанному на фиг.22 состоянию, после первого перемещения кольца 26, трубчатый палец 41 принудительно перемещается вперед, толкая кольцевой элемент 15 ручки к головке 16 шарнирного пальца.

На этом этапе происходит радиальное расширение кольцевого элемента 15, и при этом палец 41 своим перемещением вперед выводит выступ 15' из периферийного паза 40'' пальца 40, заставляя его скользить по конической поверхности 40''' самого паза 40'', и заставляя выступ 15' скользить по корпусу пальца 40, диаметр которого превышает диаметр паза 40''.

Таким образом, поскольку диаметр корпуса пальца 40 равен внешнему диаметру головки 16 пальца 14, то осевые напряжения, оказываемые кольцевым элементом 15 на головку 16 пальца 14 во время сцепки, значительно ослабляются, и при этом радиальное расширение выступа 15' и, вследствие этого, радиальное расширение кольцевого элемента 15, нужные для сцепки, происходят непосредственно на пальце 40, а не на головке 16 пальца 14, как в известном уровне техники.

Фиг.23 показывает второе состояние на этапе извлечения из формы и сборки ручки и контейнера в этом состоянии, палец 41 также принудительно перемещается вперед, заставляя кольцо 15 ручки зацепить шарнирный палец 14 защелкиванием; и во время этой первоначальной фазы этапа извлечения из формы сборка ручки 11 и контейнера 10, поэтому происходит непосредственно в пресс-форме, во время извлечения из формы.

При осуществлении сцепки кольцевого элемента 15 с шарнирным пальцем 14 рифление 50 пальца 40 осуществляет осевое фиксирующее действие на палец 14 и, таким образом, только минимальная часть осевого усилия, оказываемого кольцевым элементом 15 на палец 14, передается и действует на контейнер 10, по причине осевого фиксирующего действия, оказываемого на палец 14.

Фиг.24 показывает третье промежуточное состояние, в котором внутренний палец 40 остается в своем переднем положении, и при этом внешний палец 41 принудительно переместился назад, высвободив головку 16 пальца 14 и тем самым, обеспечивая пальцу 14 возможность свободного расширения на последующем этапе отсоединения рифления 50 пальца 40.

Наконец, фиг.25 показывает конечное состояние в течение этапа извлечения из формы, в котором палец 40 также принудительно перемещается назад, обусловливая отсоединение фиксирующего рифления 50 от шарнирного пальца 14, и этому отсоединению содействует наличие соответствующей конической поверхности, или желоба, 51 на задней стороне рифления 50, как показано на фиг.25.

На данном этапе контейнер 10 с полностью собранной ручкой 11 может окончательно высвободиться из кольца 26 извлечения из формы и выйти из пресс-формы.

Этап сборки и сцепки ручки и контейнера изложен со ссылкой на фиг.20-25, но очевидно, что этап сборки можно также изменить относительно показанного варианта в отношении возможных других форм шарнирных пальцев и колец ручек для переноски.

Устройство согласно этому варианту осуществления изобретения, благодаря фиксирующим средствам шарнирного пальца 14, и благодаря тому факту, что расширение кольцевого шарнирного элемента 15 происходит непосредственно на пальце 40, обеспечивает возможность сведения к минимуму напряжений, передаваемых пальцем 14 к контейнеру 10 при сборке ручки 11.

Поэтому за счет этого обеспечивается возможность сократить время рабочего цикла, т.е. устранена необходимость ожидания, пока изделие полностью охладится до его сборки. В противоположность изобретению, это ожидание является необходимым условием в системах известного уровня техники, чтобы обеспечить нужную степень сопротивляемости значительным усилиям, развиваемым во время сборки. Благодаря этому будет устранена возможность деформации контейнера, которая будет препятствовать сцепке элементов.

Помимо этого, устройство согласно изобретению, и также в связи с ограниченными напряжениями, передаваемыми к контейнеру 10 при сборке ручки 11, обеспечивает возможность формования изделий с малыми значениями толщины и/или с плоскими стенками, без того риска, что излишняя деформация под воздействием осевых усилий сборки сделает неэффективной работу устройства.

Из приводимого выше описания и пояснения, со ссылкой на примеры прилагаемых чертежей, очевидно следует, что обеспечены способ и устройство для совместного формования пластмассовых изделий, содержащих отдельные собираемые вместе и соединяемые шарнирно на этапе извлечения из формы компоненты, чтобы реализовать упомянутые выше цели изобретения. Однако подразумевается, что в способе, устройстве, в шарнирных пальцах и кольцах ручки для переноски могут быть выполнены и другие модификации и/или варианты в отношении данных производственных требований или типа формуемого изделия в рамках прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ И УСТРОЙСТВО ДЛЯ СОВМЕСТНОГО ИНЖЕКЦИОННОГО ФОРМОВАНИЯ И СБОРКИ ОБЪЕКТОВ ИЗ ПЛАСТИКОВЫХ МАТЕРИАЛОВ | 2016 |

|

RU2731923C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СФОРМОВАННОГО ИЗДЕЛИЯ ИЗ ПРЕСС-ФОРМЫ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СФОРМОВАННОЕ ИЗДЕЛИЕ | 2007 |

|

RU2388600C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОСТФОРМОВОЧНОГО ОХЛАЖДЕНИЯ ПЛАСТМАССОВЫХ ДЕТАЛЕЙ | 2003 |

|

RU2293019C2 |

| КОМПЛЕКТ ИЗ КРЫШКИ И ЕМКОСТИ, ВЫПОЛНЕННЫЙ ИЗ ПЛАСТИКОВОГО МАТЕРИАЛА | 2015 |

|

RU2672677C2 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ МАНИПУЛЯТОР | 2000 |

|

RU2178961C1 |

| РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ МЕДИЦИНСКОЙ СМЕСИ | 2018 |

|

RU2771733C2 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ МАНИПУЛЯТОР | 1999 |

|

RU2166846C2 |

| УСТРОЙСТВО ПЕРЕДАЧИ ФОРМОВАННЫХ ИЗДЕЛИЙ С ВОЗВРАТНО-ПОСТУПАТЕЛЬНЫМ ПЕРЕМЕЩЕНИЕМ | 2010 |

|

RU2491165C2 |

| Пресс-форма для изготовленияВыплАВляЕМыХ МОдЕлЕй | 1979 |

|

SU816667A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАКЕТА ДЛЯ БИОЛОГИЧЕСКИХ ОБРАЗЦОВ | 2009 |

|

RU2506161C2 |

Группа изобретений относится к способу и устройству для совместного формования и сборки пластмассовых изделий, а также к сформованному литьем пластмассовому изделию. Изделия содержат первую часть (10) с шарнирным пальцем (14) и вторую часть (11) с кольцевым элементом (15), выполненные с возможностью их шарнирного соединения вместе. Устройство содержит пресс-форму (20, 21), имеющую отдельные оформляющие полости формования для двух частей (10, 11) изготавливаемого изделия. Первый формующий элемент (40), определяющий оформляющую полость пальца (14), и второй формующий элемент (41), определяющий оформляющую полость кольцевого элемента (15), выполнены с возможностью осевого перемещения и соединены с кулачковыми управляющими средствами (46, 47). Последние являются составной частью формы для литья под давлением. Кулачковые управляющие средства (46, 47) имеют такую форму и выполнены таким образом, что обусловливают, после размыкания пресс-формы (20, 21), автоматическую сборку пластмассового изделия за счет последовательности осевых перемещений двух формующих элементов (40, 41) во время этапа извлечения сформованного изделия из формы. Технический результат, достигаемый при использовании группы изобретений, заключается в сокращении рабочего цикла и осуществлении автоматической сборки компонентов непосредственно в пресс-форме на этапе извлечения из пресс-формы сформованного изделия. 3 н. и 21 з.п. ф-лы, 26 ил.

1. Способ совместного формования и сборки пластмассовых изделий, содержащих первую сформованную часть (10) с шарнирным пальцем (14) и вторую сформованную часть (11) с кольцевым элементом (15), выполненные с возможностью их шарнирного соединения вместе непосредственно в пресс-форме (20, 21) для литья под давлением, согласно которому

- осуществляют совместное формование кольцевого элемента (15) и шарнирного пальца (14), затем соединяют защелкиванием вместе и извлекают из формы устройством (23) извлечения из формы; при этом

- пресс-форму (20, 21) обеспечивают первым формующим элементом (40), определяющим оформляющую полость для шарнирного пальца (14), и соответственно вторым формующим элементом (41), определяющим оформляющую полость для кольцевого элемента (15); причем первый и второй формующие элементы (40, 41) выполнены с возможностью осевого перемещения относительно друг друга;

- обеспечивают упомянутую пресс-форму (20, 21) кулачковыми управляющими средствами (46, 47), форма которых обеспечивает возможность избирательно перемещать упомянутые первый и второй формующие элементы (40, 41) для сборки сформованных частей посредством выполнения защелкивающегося соединения кольцевого элемента (15) с шарнирным пальцем (14);

отличающийся тем, что он дополнительно включает этапы, на которых:

- обеспечивают указанные первый и второй формующие элементы (40, 41) на подвижной части (26) устройства (23) извлечения из формы;

- осуществляют совместное формование кольцевого элемента (15) и шарнирного пальца (14) в соосно совмещенном положении;

- осуществляют соединение кольцевого элемента (15) и шарнирного пальца (14) посредством осевого перемещения по меньшей мере одного из указанных первого и второго формующих элементов (40, 41) указанной подвижной частью (26) устройства (23) извлечения из формы и кулачковыми средствами (46, 47) во время начальной фазы извлечения изделия из формы; и

- осуществляют отсоединение упомянутых формующих элементов (40, 41) от кольцевого элемента (15) и от шарнирного пальца (14), и затем завершение извлечения изделия из формы; так, что упомянутые первая и вторая части (10, 11) находятся в их собранном положении.

2. Способ по п.1, отличающийся тем, что включает в себя этап, на котором вызывают последовательные скоординированные перемещения формующих элементов (40, 41), после их перемещения по отношению к кулачковым управляющим средствам (46, 47) в упомянутом направлении извлечения из формы.

3. Способ по п.2, отличающийся тем, что его осуществляют с помощью пресса для литья под давлением, содержащего устройство (23) извлечения из формы сформованных изделий, выполненное с возможностью линейного перемещения в осевом направлении, причем упомянутую скоординированную последовательность перемещений формующих элементов (40, 41) осуществляют по отношению к линейному перемещению устройства (23) извлечения из формы.

4. Способ по п.1, отличающийся тем, что упомянутая последовательность перемещений формующих элементов (40, 41) одновременно или в последовательные моменты включает в себя:

первое перемещение назад первого формующего элемента (40) для его отсоединения от шарнирного пальца (14);

второе перемещение вперед второго формующего элемента (41) для осуществления осевого давления, пригодного для зацепления кольцевого элемента (15) с шарнирным пальцем (14); и последующее завершающее перемещение для смещения упомянутых формующих элементов (40, 41) от кольцевого элемента (15) и от шарнирного пальца (14).

5. Способ по п.1, отличающийся тем, что включает дополнительный этап, согласно которому:

- оказывают осевое фиксирующее воздействие на шарнирный палец (14) при помощи упомянутого первого формующего элемента (40) во время соединения кольцевого элемента (15) с шарнирным пальцем (14) изделия.

6. Способ по п.5, отличающийся тем, что включает этап обеспечения упомянутого первого формующего элемента (40) отсоединяемым средством (50) для фиксирования в осевом направлении шарнирного пальца (14) и

этап осуществления зацепления шарнирного пальца (14) с упомянутым первым элементом (40) во время литьевого формования.

7. Устройство совместного формования и сборки пластмассовых изделий, содержащих шарнирно соединяемые первую сформованную часть (10), снабженную шарнирным пальцем (14), и вторую сформованную часть (11), снабженную кольцевым элементом (15), причем упомянутое устройство содержит:

пресс-форму (20, 21) для литья под давлением, определяющую оформляющие полости формования для первой и второй частей (10, 11) пластмассового изделия;

устройство (23) извлечения из формы, выполненное с возможностью линейного перемещения в осевом направлении пресс-формы;

первый и второй формующие элементы (40, 41), определяющие оформляющие полости кольцевого элемента (15) и шарнирного пальца (14); причем упомянутые формующие элементы (40, 41) выполнены с возможностью соосного перемещения относительно друг друга; и кулачковые управляющие средства (46, 47) для избирательного перемещения упомянутых формующих элементов (40, 41) между передним формующим положением, положением сборки и задним положением для отсоединения от шарнирного пальца (14) и кольцевого элемента (15);

отличающееся тем, что упомянутые формующие элементы (40, 41) установлены на подвижном извлекающем компоненте (26) устройства (23) извлечения из формы,

причем упомянутые формующие элементы (40, 41) имеют соответствующую форму и расположены соосно для обеспечения оформляющих полостей для кольцевого элемента (15) и шарнирного пальца (14) в совмещенном по оси положении, при этом нажимное средство (37) в устройстве (23) извлечения из формы предусмотрено для перемещения упомянутого извлекающего компонента (26) устройства (23) извлечения из формы во время начальной фазы извлечения сформованного изделия из формы, чтобы вызвать управляемое кулачком соосное перемещение по меньшей мере одного из упомянутых формующих элементов (40, 41) для соединения кольцевого элемента (15) и шарнирного пальца (14).

8. Устройство по п.7, отличающееся тем, что упомянутые формующие элементы (40, 41) содержат первый и второй пальцы (40, 41), расположенные соосно и с возможностью перемещения относительно друг друга.

9. Устройство по п.8, отличающееся тем, что пресс-форма (20, 21) содержит кольцо (26) извлечения из формы, подвижное в осевом направлении, при этом упомянутые формующие пальцы (40, 41) выполнены с возможностью их перемещения в радиальном направлении упомянутым кольцом (26) извлечения из формы.

10. Устройство по п.8, отличающееся тем, что содержит первый внутренний палец (40), определяющий оформляющую полость для шарнирного пальца (14), и второй трубчатый палец (41), выполненный с возможностью соосного перемещения к внутреннему пальцу (40) и определяющий оформляющую полость для кольцевого элемента (15), причем упомянутые кулачковые управляющие средства (46, 47) имеют форму для осуществления ими избирательного перемещения внутреннего пальца (40) между передним формующим положением и задним положением для отсоединения от упомянутого шарнирного пальца (14) и соответственно для избирательного перемещения трубчатого пальца (41) между первым формующим положением кольцевого элемента (15), вторым передним положением для сборки кольцевого элемента (15) с шарнирным пальцем (14) и третьим задним положением для его отсоединения от кольцевого элемента (15) и от шарнирного пальца (14).

11. Устройство по одному из предыдущих пунктов, отличающееся тем, что упомянутые формующие элементы (40, 41) оперативно соединены с управляющими кулачками (46, 47), расположенными в осевом направлении перемещения устройства (23) извлечения из формы.

12. Устройство по п.7, отличающееся тем, что упомянутый первый формующий элемент (40) содержит отсоединяемое средство (50) для осевого фиксирования шарнирного пальца (14) во время соединения упомянутого пальца (14) с упомянутым кольцевым шарнирным элементом (15).

13. Устройство по п.12, отличающееся тем, что упомянутый первый формующий элемент (40) содержит первый подвижный в осевом направлении палец (40), один конец (40') которого определяет внутреннюю оформляющую полость упомянутого шарнирного пальца (14).

14. Устройство по п.13, отличающееся тем, что упомянутое осевое фиксирующее средство (50) имеет непрерывное или прерывистое периферийное рифление (50) на упомянутом пальце (40) первого формующего элемента (40), причем рифление (50) выполнено с возможностью внутреннего зацепления с шарнирным пальцем (14) во время литьевого формования этого пальца (14).

15. Устройство по п.13, отличающееся тем, что упомянутый палец (40) первого формующего элемента содержит непрерывный или прерывистый периферийный паз (40''), определяющий оформляющую полость формования для внутреннего выступа (15') упомянутого кольцевого шарнирного элемента (15); при этом упомянутый периферийный паз (40'') на его одном осевом конце имеет коническую поверхность (40'''), форма и расположение которой образует на упомянутом внутреннем выступе (15') коническую поверхность (15'') ввода для соединения упомянутого кольцевого элемента (15) на шарнирном пальце (14).

16. Сформованное литьем под давлением пластмассовое изделие, содержащее первую часть (10) с шарнирным пальцем (14) и вторую часть (11), совместно сформованную с первой частью и имеющую кольцевой элемент (15), выполненные с возможностью их сборки шарнирно во время этапа извлечения из формы изделия, формуемого согласно способу по п.1.

17. Изделие по п.16, отличающееся тем, что первая часть (10) выполнена в виде контейнера, а вторая часть (11) выполнена в виде ручки для переноски.

18. Изделие по п.16, отличающееся тем, что палец (14) и кольцевой шарнирный элемент (15) имеют формы, обеспечивающие соединение защелкиванием.

19. Изделие по п.18, отличающееся тем, что палец (14) имеет коническую головку (16) для соединения в цилиндрическом отверстии в кольцевом шарнирном элементе (15).

20. Изделие по п.18, отличающееся тем, что шарнирный палец (14) имеет овальную головку (16) для соединения в цилиндрическом отверстии в кольцевом элементе (15).

21. Изделие по п.20, отличающееся тем, что овальная головка (16) шарнирного пальца (14) в направлении одной из малых ее осей имеет поверхности контакта с радиусом кривизны, соответствующим радиусу кривизны поверхности выступа на кольцевом элементе (15).

22. Изделие по п.18, отличающееся тем, что шарнирный палец (14) имеет противоположные радиальные выступы (16'), при этом кольцевой элемент (15) имеет поверхность выступа с соответствующими радиальными прорезями (17') для прохождения через них выступов (16') шарнирного пальца (14).

23. Изделие по п.22, отличающееся тем, что радиальные выступы (16') шарнирного пальца (14) ориентированы в ортогональном направлении к одной оси сформованного изделия.

24. Изделие по п.22, отличающееся тем, что радиальные выступы (16') шарнирного пальца (14) ориентированы в направлении, параллельном одной оси сформованного изделия.

| WO 9313927 A1, 22.07.1993 | |||

| Железобетонная балка | 1985 |

|

SU1386712A2 |

| Ручной инструмент для разрезания гаек | 1980 |

|

SU912411A1 |

| JP 7329132 A, 19.12.1995 | |||

| US 4363415 A, 14.12.1982 | |||

| JP 10217322 A, 18.08.1998 | |||

| RU 2004121974 A, 10.03.2005 | |||

| Способ формования раздувом изделий с поднутрениями из термопластов | 1988 |

|

SU1668157A1 |

Авторы

Даты

2011-07-27—Публикация

2006-11-02—Подача