(54) ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ

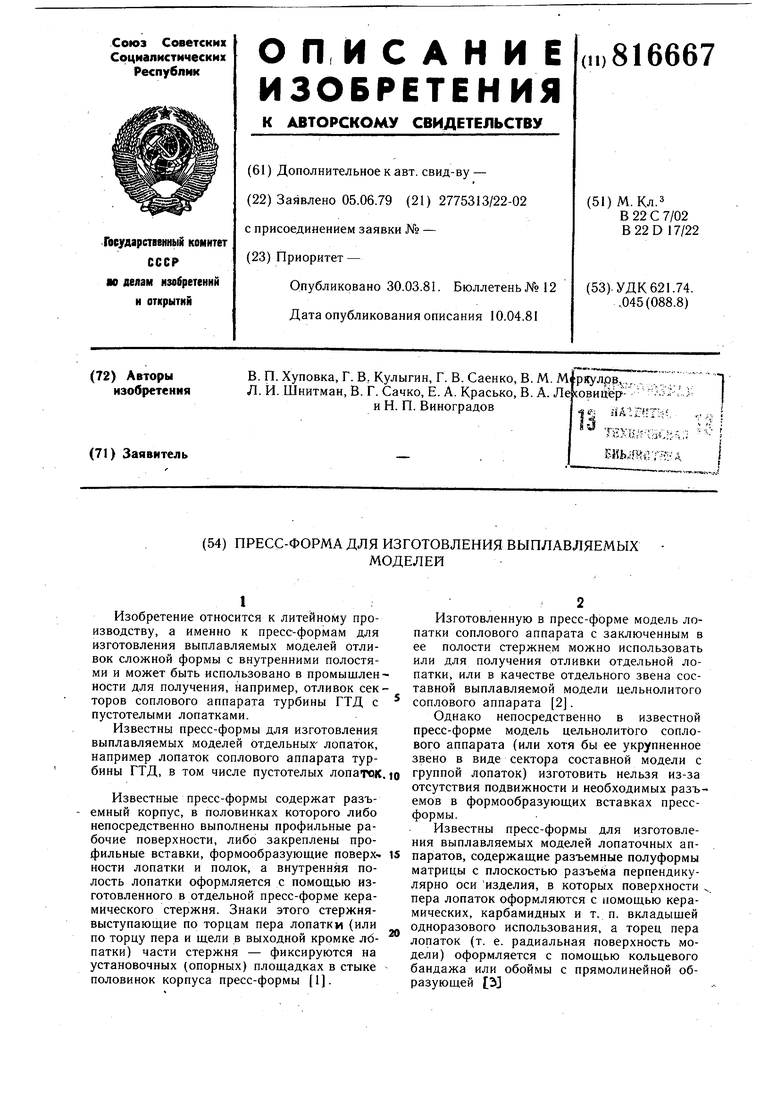

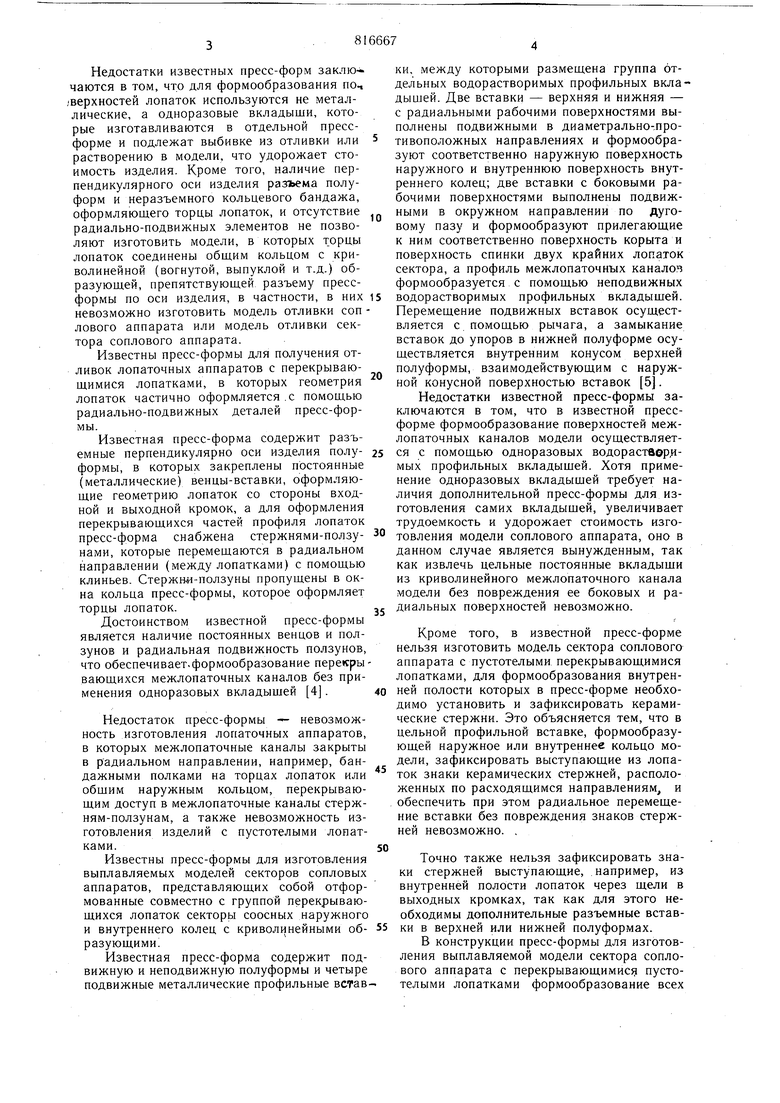

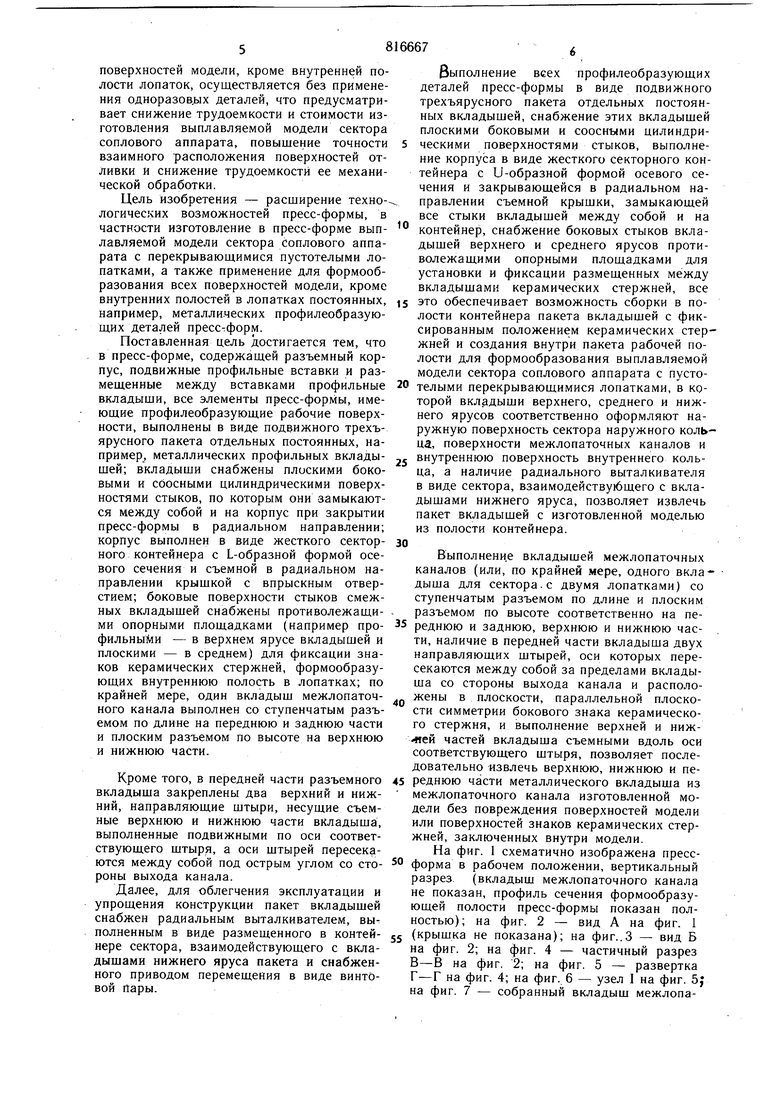

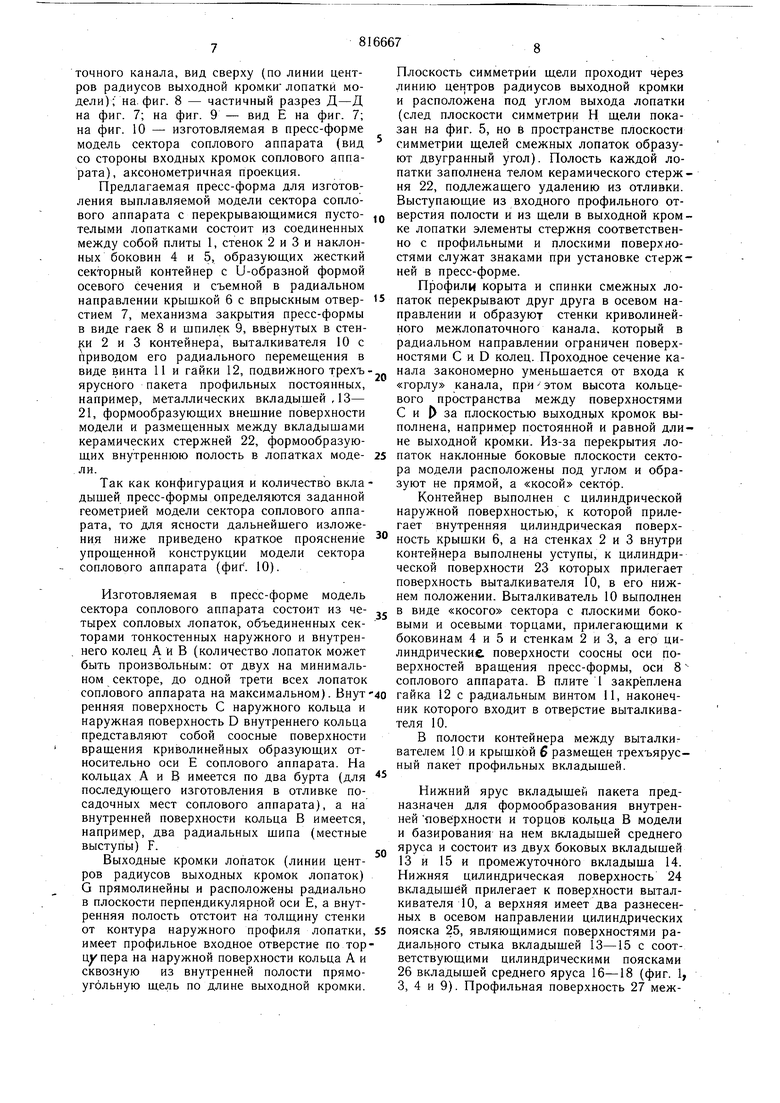

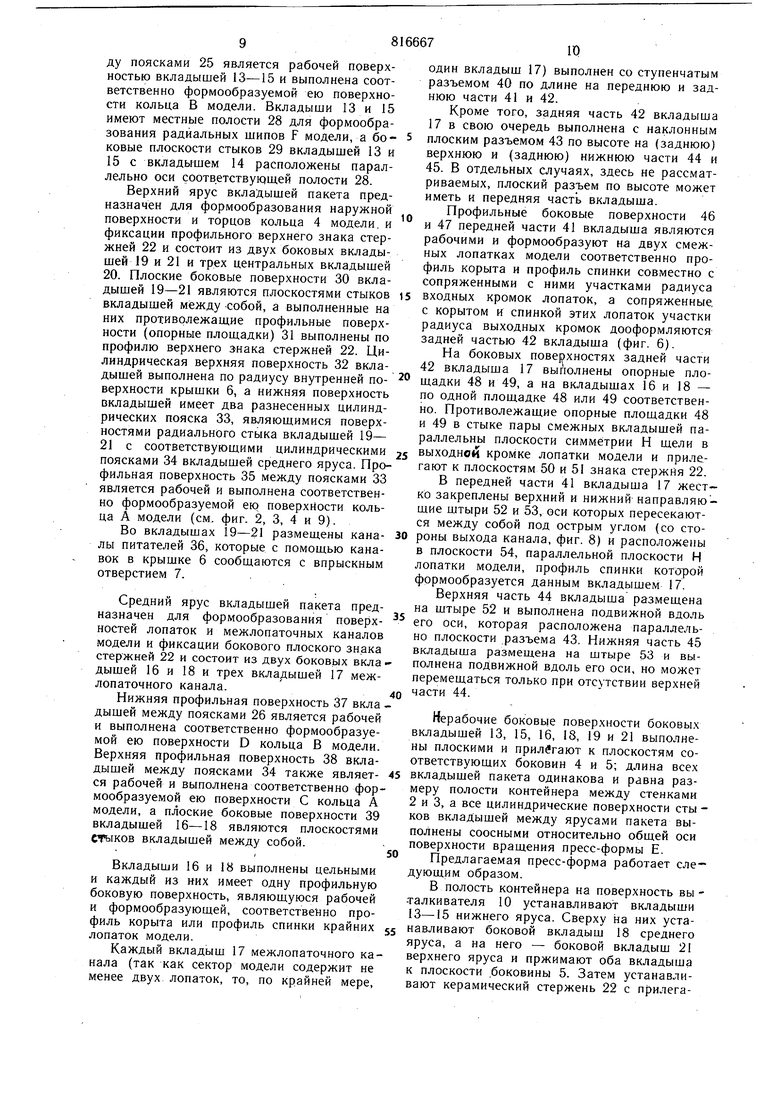

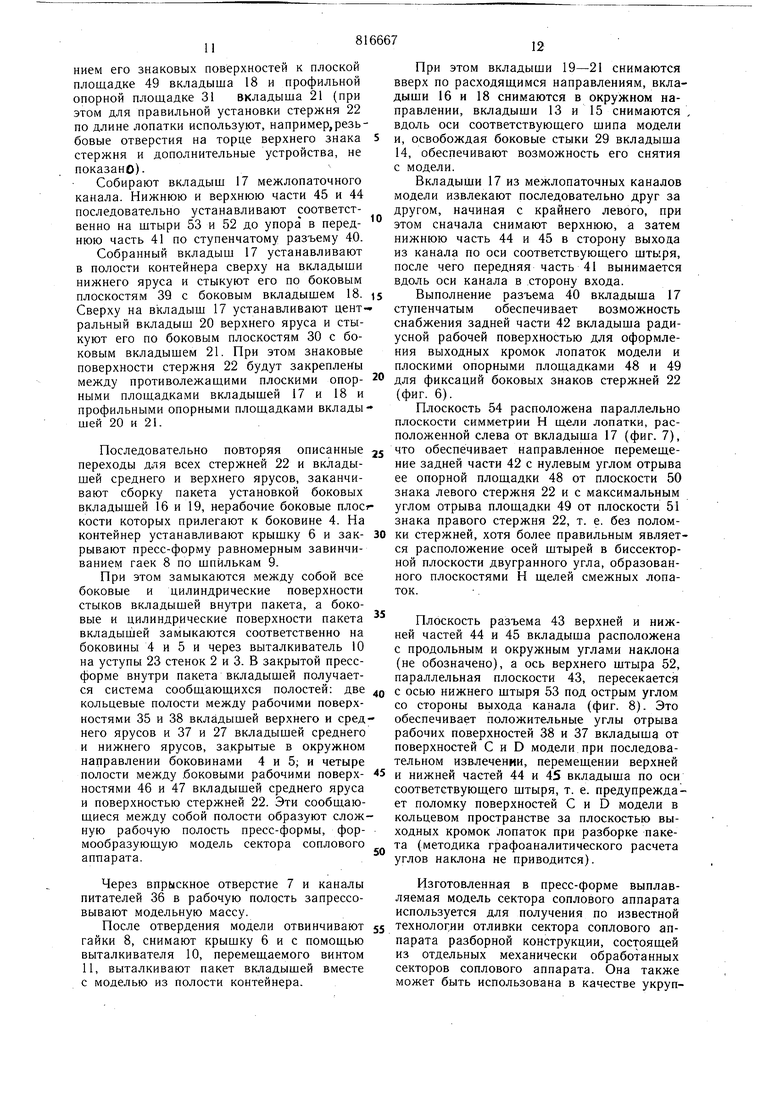

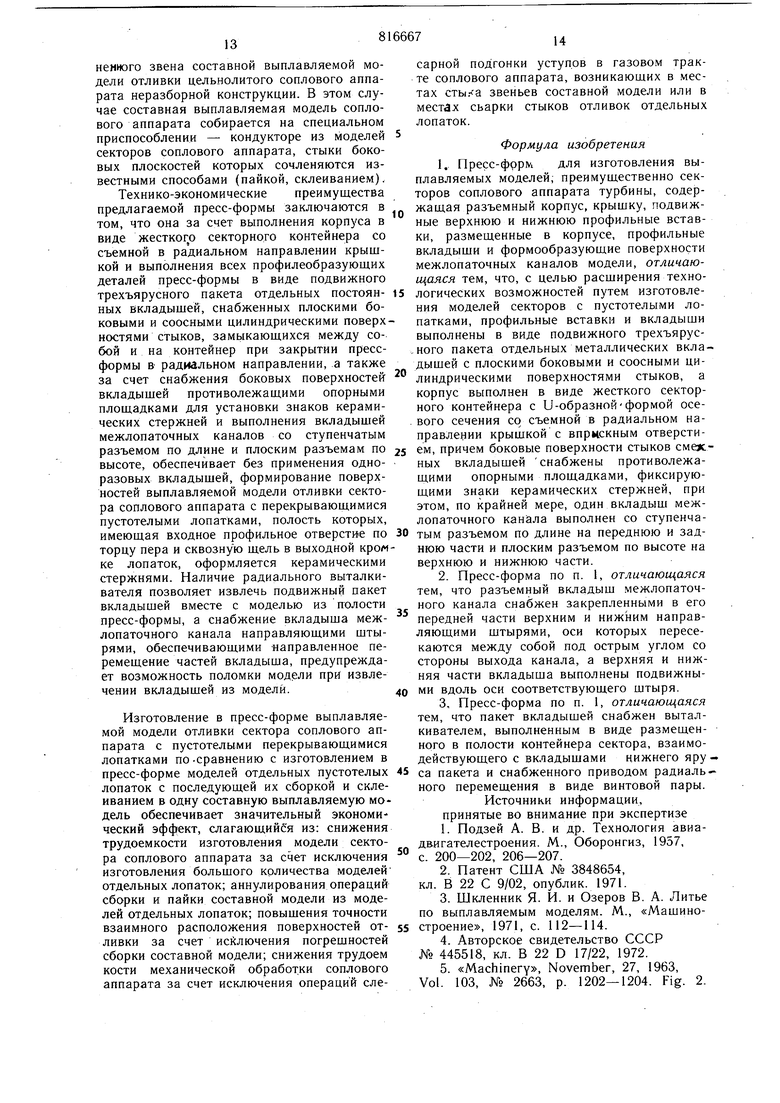

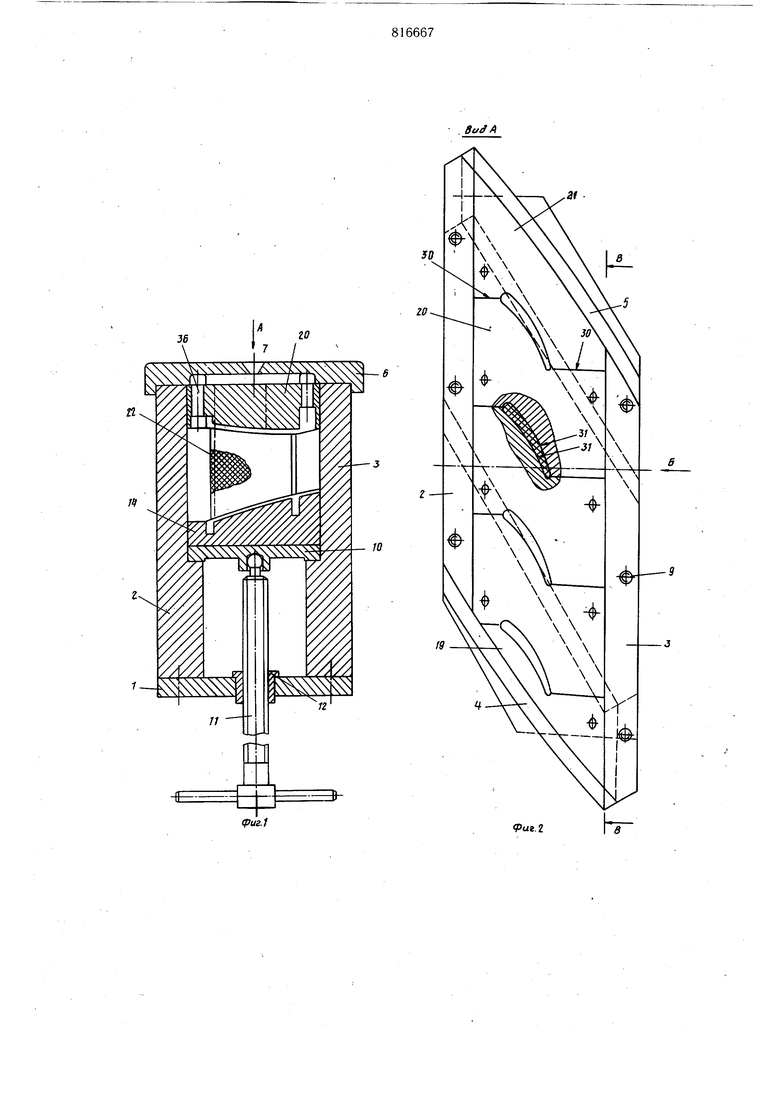

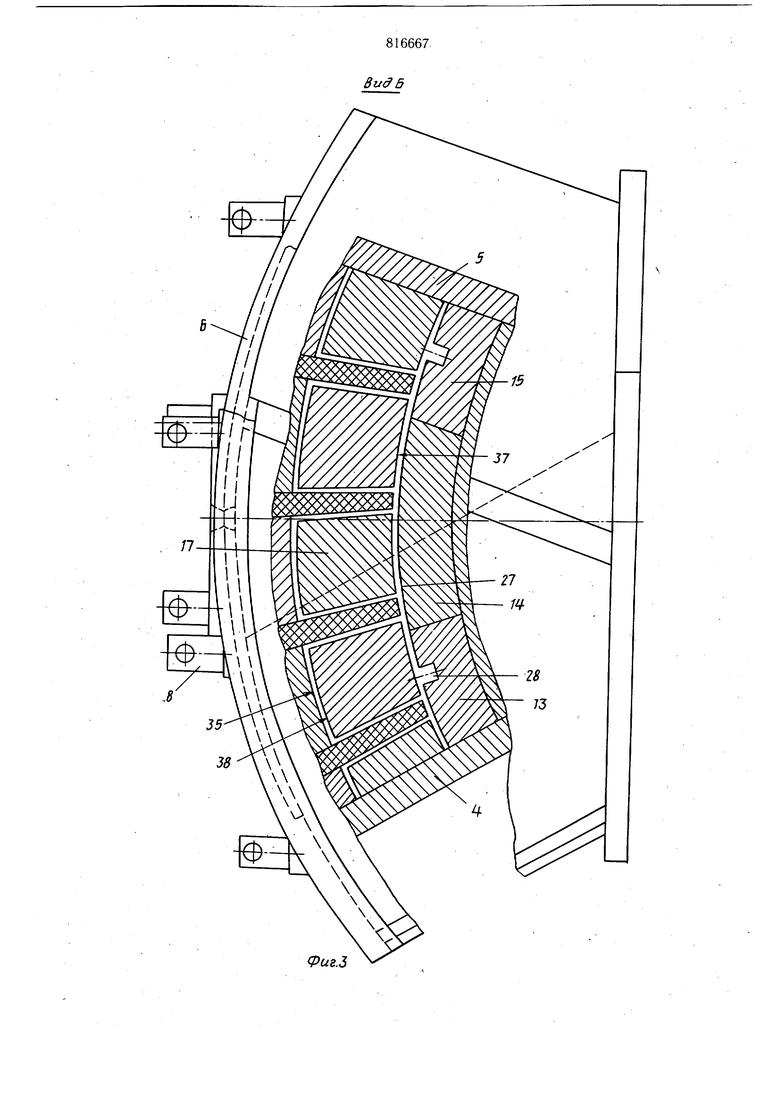

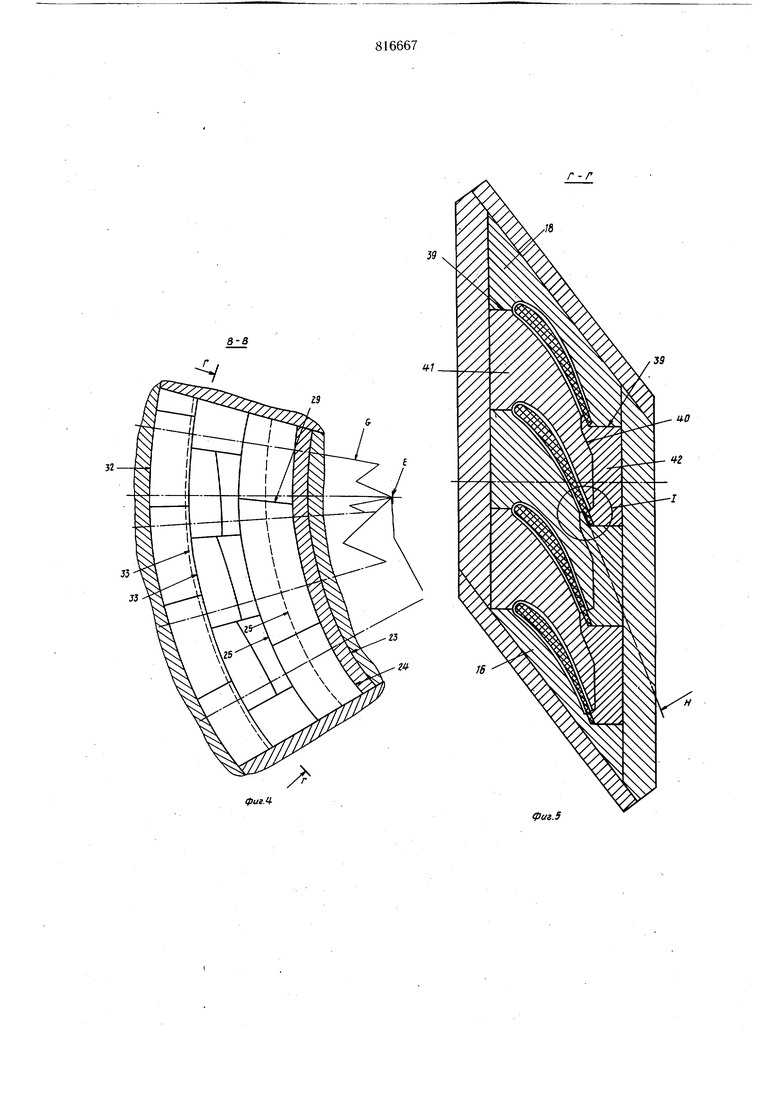

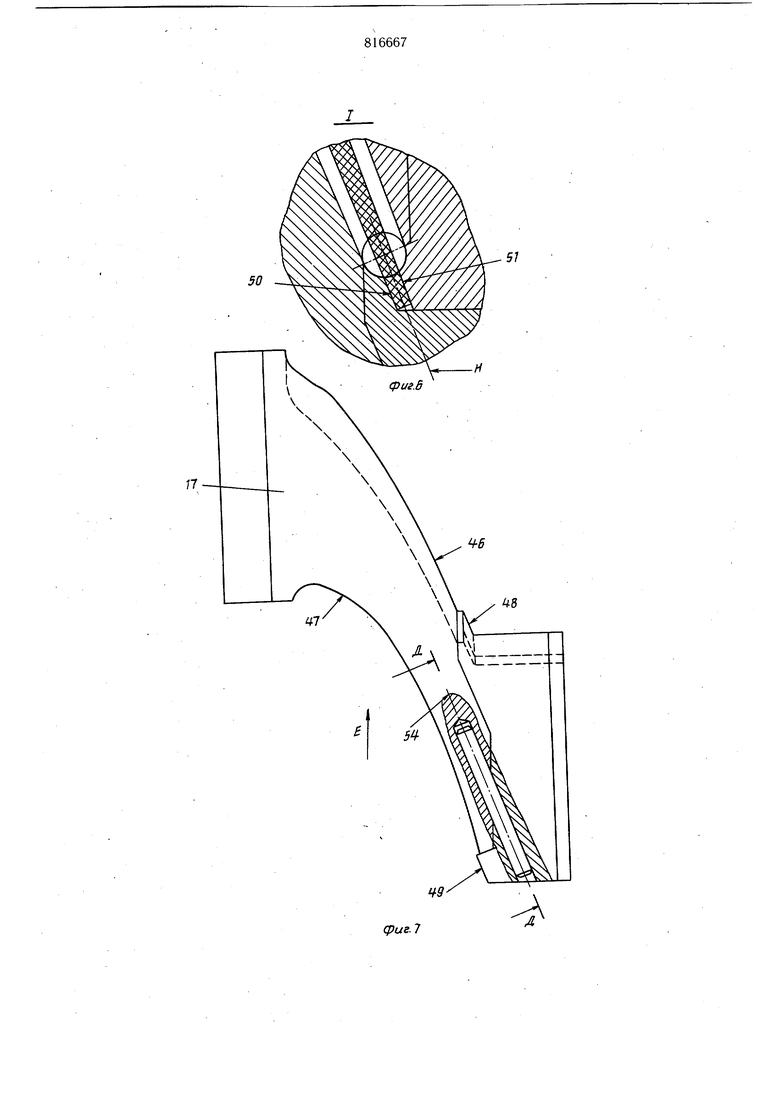

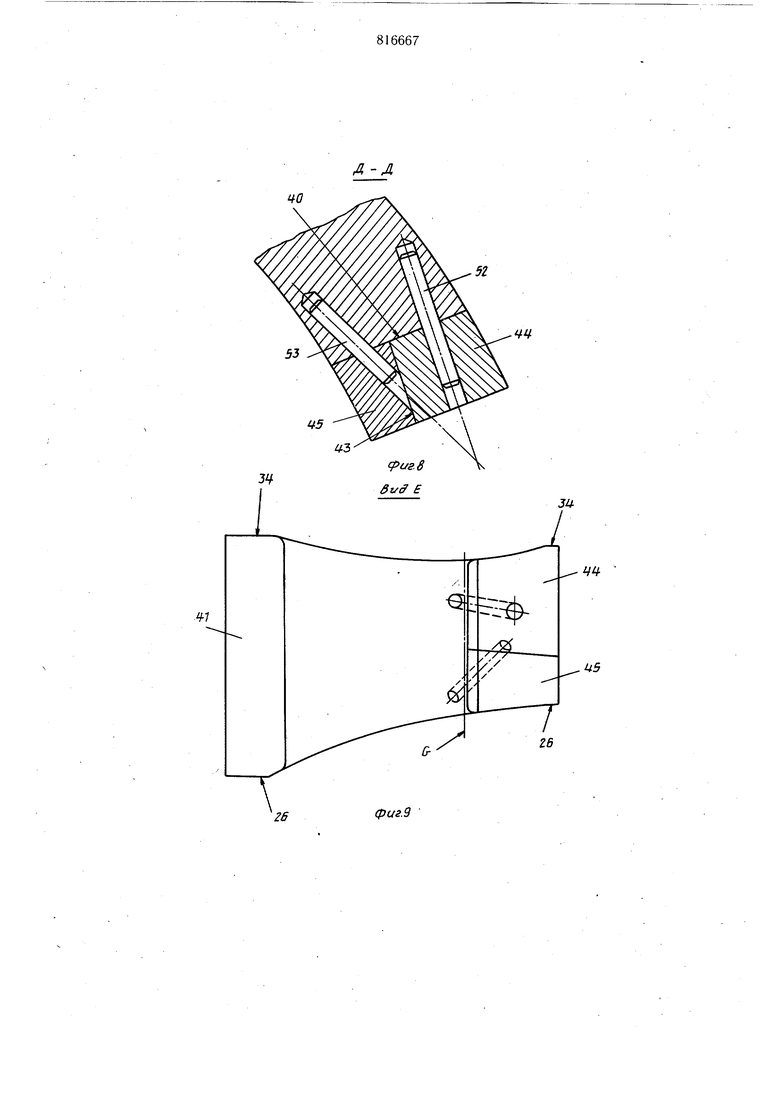

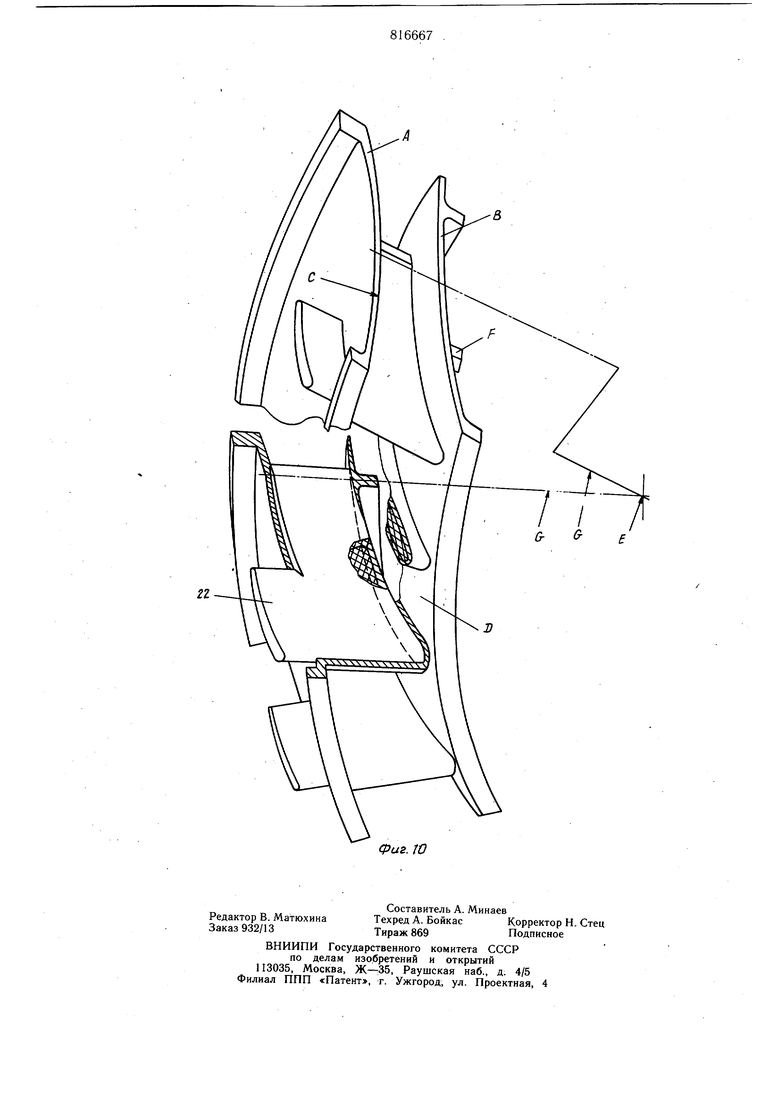

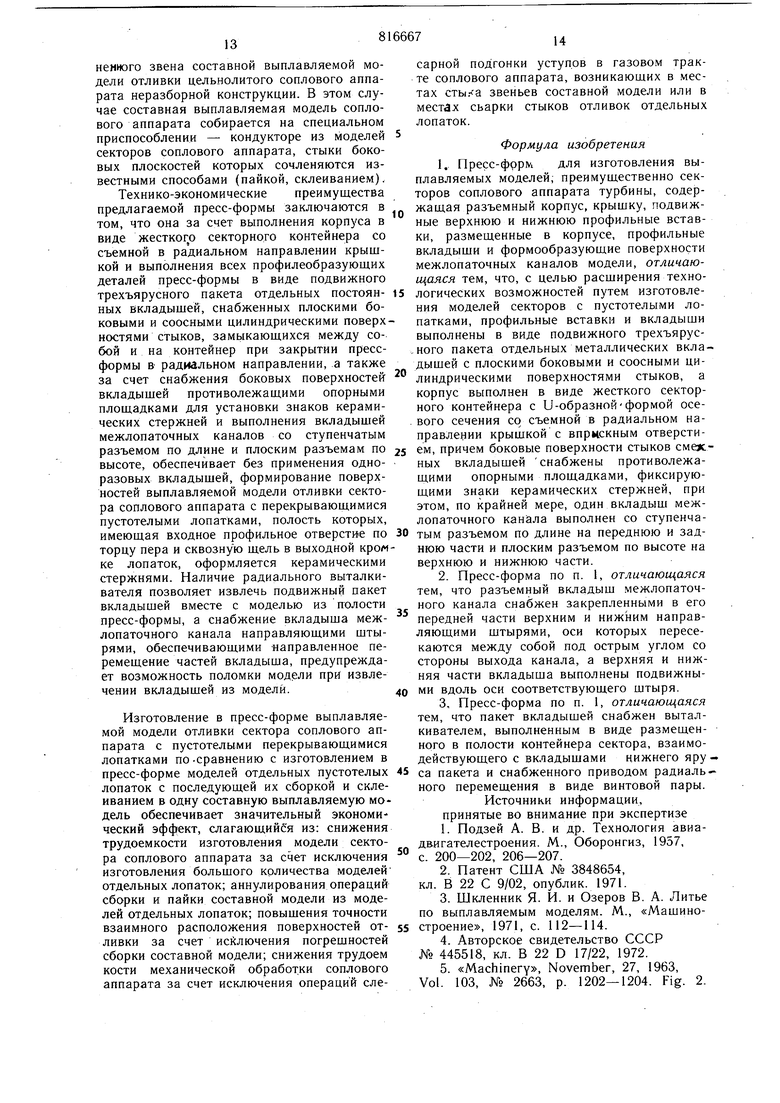

МОДЕЛЕЙ Недостатки известных пресс-форм заклю чаются в том, что для формообразования пОп гверхностей лопаток используются не металлические, а одноразовые вкладыши, которые изготавливаются в отдельной прессформе и подлежат выбивке из отливки или растворению в модели, что удорожает стоимость изделия. Кроме того, наличие перпендикулярного оси изделия разъема полуформ и неразъемного кольцевого бандажа, оформляющего торцы лопаток, и отсутствие радиально-подвижных элементов не позволяют изготовить модели, в которых лопаток соединены общим кольцом с криволинейной (вогнутой, выпуклой и т.д.) образующей, препятствующей разъему прессформы по оси изделия, в частности, в них невозможно изготовить модель отливки соп лового аппарата или модель отливки сектора соплового аппарата. Известны пресс-формы для получения отливок лопаточных аппаратов с перекрывающимися лопатками, в которых геометрия лопаток частично оформляется .с помощью радиально-подвижных деталей пресс-формы. Известная пресс-форма содержит разъемные перпендикулярно оси изделия полуформы, в которых закреплены постоянные (металлические) венцы-вставки, оформляющие геометрию лопаток со стороны входной и выходной кромок, а для оформления перекрывающихся частей профиля лопаток пресс-форма снабжена стержнями-ползунами, которые перемещаются в радиальном направлении (между лопатками) с помощью клиньев. Стержн-и-ползуны пропущены в окна кольца пресс-формы, которое оформляет торцы лопаток. Достоинством известной пресс-формы является наличие постоянных венцов и ползунов и радиальная подвижность ползунов, что обеспечивает.формообразование перекры вающихся межлопаточных каналов без применения одноразовых вкладышей 4. Недостаток пресс-формы - невозможность изготовления лопаточных аппаратов, в которых межлопаточные каналы закрыты в радиальном направлении, например, бандажными полками на торцах лопаток или общим наружным кольцом, перекрывающим доступ в межлопаточные каналы стержням-ползунам, а также невозможность изготовления изделий с пустотелыми лопатками. Известны пресс-формы для изготовления выплавляемых моделей секторов сопловых аппаратов, представляющих собой отформованные совместно с группой перекрывающихся лопаток секторы соосных наружного и внутреннего колец с криволинейными образующимиИзвестная пресс-форма содержит подвижную и неподвижную полуформы и четыре подвижные металлические профильные встав ки, между которыми размещена группа отдельных водорастворимых профильных вкладышей. Две вставки - верхняя и нижняя - с радиальными рабочими поверхностями выполнены подвижными в диаметрально-противоположных направлениях и формообразуют соответственно наружную поверхность наружного и внутреннюю поверхность внутреннего колец; две вставки с боковыми рабочими поверхностями выполнены подвижными в окружном направлении по дуговому пазу и формообразуют прилегающие к ним соответственно поверхность корыта и поверхность спинки двух крайних лопаток сектора, а профиль межлопаточных каналов формообразуется с помощью неподвижных водорастворимых профильных вкладыщей. Перемещение подвижных вставок осуществляется с помощью рычага, а замыкание вставок до упоров в нижней полуформе осуществляется внутренним конусом верхней полуформы, взаимодействующим с наружной конусной поверхностью вставок 5. Недостатки известной пресс-формы заключаются в том, что в известной прессформе формообразование поверхностей межлопаточных каналов модели осуществляется с помощью одноразовых водораствор 1мых профильных вкладыщей. Хотя применение одноразовых вкладыщей требует наличия дополнительной пресс-формы для изготовления самих вкладыщей, увеличивает трудоемкость и удорожает стоимость изготовления модели соплового аппарата, оно в данном случае является вынужденным, так как извлечь цельные постоянные вкладыши из криволинейного межлопаточного канала модели без повреждения ее боковых и радиальных поверхностей невозможно. Кроме того, в известной пресс-форме нельзя изготовить модель сектора соплового аппарата с пустотелыми перекрывающимися лопатками, для формообразования внутренней полости которых в пресс-форме необходимо установить и зафиксировать керамические стержни. Это объясняется тем, что в цельной профильной вставке, формообразующей наружное или внутреннее кольцо модели, зафиксировать выступающие из лопаток знаки керамических стержней, расположенных по расходящимся направлениям, и обеспечить при этом радиальное перемещение вставки без повреждения знаков стержней невозможно. . Точно также нельзя зафиксировать знаки стержней выступающие, например, из внутренней полости лопаток через щели в выходных кромках, так как для этого необходимы дополнительные разъемные вставки в верхней или нижней полуформах. В конструкции пресс-формы для изготовления выплавляемой модели сектора соплового аппарата с перекрывающимися пустотелыми лопатками формообразование всех поверхностей модели, кроме внутренней полости лопаток, осуществляется без применения одноразовых деталей, что предусматривает снижение трудоемкости и стоимости изготовления выплавляемой модели сектора соплового аппарата, повышение точности взаимного расположения поверхностей отливки и снижение трудоемкости ее механической обработки. Цель изобретения - расширение технологических возможностей пресс-формы, в частности изготовление в пресс-форме выплавляемои модели сектора соплового аппарата с перекрывающимися пустотелыми лопатками, а также применение для формообразования всех поверхностей модели, кроме внутренних полостей в лопатках постоянных, например, металлических профилеобразующих деталей пресс-форм. Поставленная цель достигается тем, что в пресс-форме, содержащей разъемный корпус, подвижные профильные вставки и размешенные между вставками профильные вкладыши, все элементы пресс-формы, имеющие профилеобразующие рабочие поверхности, выполнены в виде подвижного трехъярусного пакета отдельных постоянных, например, металлических профильных вкладышей; вкладыши снабжены плоскими боковыми и соосными цилиндрическими поверхностями стыков, по которым они замыкаются между собой и на корпус при закрытии пресс-формы в радиальном направлении; корпус выполнен в виде жесткого секторного контейнера с L-образной формой осевого сечения и съемной в радиальном направлении крыщкой с впрыскным отверстием; боковые поверхности стыков смежных вкладышей снабжены противолежащими опорными площадками (например профильньШи - в верхнем ярусе вкладышей и плоскими - в среднем) для фиксации знаков керамических стержней, формообразующих внутреннюю полость в лопатках; по крайней мере, один вкладыш межлопаточного канала выполнен со ступенчатым разъемом по длине на переднюю и заднюю части и плоским разъемом по высоте на верхнюю и нижнюю части. Кроме того, в передней части разъемного вкладыша закреплены два верхний и нижНИИ, направляющие щтыри, несущие съемные верхнюю и нижнюю части вкладыща, выполненные подвижными по оси соответствующего щтыря, а оси щтырей пересекаются между собой под острым углом со стоРОНЫ выхода канала. Далее, для облегчения эксплуатации и упрощения конструкции пакет вкладыщей снабжен радиальным выталкивателем, выполненным в виде размещенного в контейнере сектора, взаимодействующего с вкладышами нижнего яруса пакета и снабженного приводом перемещения в виде винтовой пары. Выполнение всех профилеобразуюших деталей пресс-формы в виде подвижного трехъярусного пакета отдельных постоянных вкладышей, снабжение этих вкладышей плоскими боковыми и соосными цилиндрическими поверхностями стыков, выполнение корпуса в виде жесткого секторного контейнера с U-образной формой осевого сечения и закрывающейся в радиальном направлении съемной крышки, замыкающей все стыки вкладышей между собой и на контейнер, снабжение боковых стыков вкладышей верхнего и среднего ярусов противолежащими опорными площадками для установки и фиксации размещенных между вкладышами керамических стержней, все это обеспечивает возможность сборки в полости контейнера пакета вкладышей с фиксированным положением керамических стержней и создания внутри пакета рабочей полости для формообразования выплавляемой модели сектора соплового аппарата с пустотелыми перекрывающимися лопатками, в которой вкладыши верхнего, среднего и нижнего ярусов соответственно оформляют наружную поверхность сектора наружного кольца, поверхности межлопаточных каналов и внутреннюю поверхность внутреннего кольца, а наличие радиального выталкивателя в виде сектора, взаимодействующего с вкладыщами нижнего яруса, позволяет извлечь пакет вкладышей с изготовленной моделью из полости контейнера. Выполненце вкладышей межлопаточных каналов (или, по крайней мере, одного вкладыша для сектора.с двумя лопатками) со ступенчатым разъемом по длине и плоским разъемом по высоте соответственно на переднюю и заднюю, верхнюю и нижнюю части, наличие в передней части вкладыша двух направляющих штырей, оси которых пересекаются между собой за пределами вкладыша со стороны выхода канала и расположены в плоскости, параллельной плоскости симметрии бокового знака керамического стержня, и выполнение верхней и нижней частей вкладыша съемными вдоль оси соответствующего штыря, позволяет последовательно извлечь верхнюю, нижнюю и переднюю части металлического вкладыша из межлопаточного канала изготовленной модели без повреждения поверхностей модели или поверхностей знаков керамических стержней, заключенных внутри модели. На фиг. 1 схематично изображена прессформа в рабочем положении, вертикальный разрез, (вкладыш межлопаточного канала не показан, профиль сечения формообразующей полости пресс-формы показан полностью); на фиг. 2 - вид А на фиг. 1 (крышка не показана); на фиг..З - вид Б на фиг. 2; на фиг. 4 - частичный разрез В-В на фиг. 2; на фиг. 5 - развертка Г-Г на фиг. 4; на фиг. 6 - узел I на фиг. 5j на фиг. 7 - собранный вкладыш межлопаточного канала, вид сверху (по линии центров радиусов выходной кромки лопатки модели); на. фиг. 8 - частичный разрез Д-Д на фиг. 7; на фиг. 9 - вид Е на фиг. 7; на фиг. 10 - изготовляемая в пресс-форме модель сектора соплового аппарата (вид со стороны входных кромок соплового аппарата), аксонометричная проекция. Предлагаемая пресс-форма для изготовления выплавляемой модели сектора соплового аппарата с перекрывающимися пустотелыми лопатками состоит из соединенных между собой плиты 1, стенок 2 и 3 и наклонных боковин 4 и 5, образующих жесткий секторный контейнер с О-образной формой осевого сечения и съемной в радиальном направлении крыщкой 6 с впрыскным отверстием 7, механизма закрытия пресс-формы в виде гаек 8 и щпилек 9, ввернутых в стенки 2 и 3 контейнера, выталкивателя 10 с приводом его радиального перемещения в виде винта 11 и гайки 12, подвижного трехъярусного пакета профильных постоянных, например, металлических вкладышей ,13- 21, формообразующих внешние поверхности модели и размещенных между вкладыщами керамических стержней 22, формообразующих внутреннюю полость в лопатках моде,ли. Так как конфигурация и количество вкладышей пресс-формы определяются заданной геометрией модели сектора соплового аппарата, то для ясности дальнейшего изложения ниже приведено краткое прояснение упрощенной конструкции модели сектора соплового аппарата (фиг. 10). Изготовляемая в пресс-форме модель сектора соплового аппарата состоит из четырех сопловых лопаток, объединенных секторами тонкостенных наружного и внутреннего колец А и В (количество лопаток может быть произвольным: от двух на минимальном секторе, до одной трети всех лопаток соплового аппарата на максимальном). Внут ренняя поверхность С наружного кольца и наружная поверхность D внутреннего кольца представляют собой соосные поверхности вращения криволинейных образующих относительно оси Е соплового аппарата. На кольцах А и В имеется по два бурта (для последующего изготовления в отливке посадочных мест соплового аппарата), а на внутренней поверхности кольца В имеется, например, два радиальных щипа (местные выступы) F. Выходные кромки лопаток (линии центров радиусов выходных кромок лопаток) G прямолинейны и расположены радиально в плоскости перпендикулярной оси Е, а внутренняя полость отстоит на толщину стенки от контура наружного профиля лопатки, имеет профильное входное отверстие по тор цу пера на наружной поверхности кольца А и сквозную из внутренней полости прямоугОльную щель по длине выходной кромки. Плоскость симметрии щели проходит через линию центров радиусов выходной кромки и расположена под углом выхода лопатки (след плоскости симметрии Н щели показан на фиг. 5, но в пространстве плоскости симметрии щелей смежных лопаток образуют двугранный угол). Полость каждой лопатки заполнена телом керамического стержня 22, подлежащего удалению из отливки. Выступающие из входного профильного отверстия полости и из щели в выходной кромке лопатки элементы стержня соответственно с профильными и плоскими поверхностями служат знаками при установке стержней в пресс-форме. Профили корыта и спинки смежных лопаток перекрывают друг друга в осевом направлении и образуют стенки криволинейного межлопаточного канала, который в радиальном направлении ограничен поверхностями С и D колец. Проходное сечение канала закономерно уменьшается от входа к «горлу канала, приэтом высота кольцевого пространства между поверхностями С и 1 за плоскостью выходных кромок выполнена, например постоянной и равной длине выходной кромки. Из-за перекрытия лопаток наклонные боковые плоскости сектора модели расположены под углом и образуют не прямой, а «косой сектор. Контейнер выполнен с цилиндрической наружной поверхностью, к которой прилегает внутренняя цилиндрическая поверхность крышки 6, а на стенках 2 и 3 внутри контейнера выполнены уступы, к цилиндрической поверхности 23 которых прилегает поверхность выталкивателя 10, в его нижнем положении. Выталкиватель 10 выполнен в виде «косого сектора с плоскими боковыми и осевыми торцами, прилегающими к боковинам 4 и 5 и стенкам 2 и 3, а его цилиндрические поверхности соосны оси поверхностей вращения пресс-формы, оси 8 соплового аппарата. В плите 1 закреплена гайка 12 с радиальным винтом 11, наконечник которого входит в отверстие выталкивателя 10. В полости контейнера между выталкивателем 10 и крыщкой 6 размещен трехъярусный пакет профильных вкладыщей. Нижний ярус вкладыщей пакета предназначен для формообразования внутренней поверхности и торцов кольца В модели и базирования на нем вкладышей среднего яруса и состоит из двух боковых вкладышей 13 и 15 и промежуточного вкладыша 14. Нижняя цилиндрическая поверхность 24 вкладыщей прилегает к поверхности выталкивателя 10, а верхняя имеет два разнесенных в осевом направлении цилиндрических пояска 25, являющимися поверхностями радиального стыка вкладышей 13-15 с соответствующими цилиндрическими поясками 26 вкладыщей среднего яруса 16-18 (фиг. 1, 3, 4 и 9). Профильная поверхность 27 между поясками 25 является рабочей поверхностью вкладышей 13-15 и выполнена соответственно формообразуемой ею поверхности кольца В модели. Вкладыши 13 и 15 имеют местные полости 28 для формообразования радиальных шипов F модели, а боковые плоскости стыков 29 вкладышей 13 и 15 с вкладышем 14 расположены параллельно оси соответствующей полости 28. Верхний ярус вкладышей пакета предназначен для формообразования наружной поверхности и торцов кольца 4 модели, и фиксации профильного верхнего знака стержней 22 и состоит из двух боковых вкладышей 19 и 21 и трех центральных вкладышей 20. Плоские боковые поверхности 30 вкладышей 19-21 являются плоскостями стыков вкладышей между собой, а выполненные на них противолежашие профильные поверхности (опорные плошадки) 31 выполнены по профилю верхнего знака стержней 22. Цилиндрическая верхняя поверхность 32 вкладышей выполнена по радиусу внутренней поверхности крышки 6, а нижняя поверхность вкладышей имеет два разнесенных цилиндрических пояска 33, являющимися поверхностями радиального стыка вкладышей 19- 21 с соответствуюшими цилиндрическими поясками 34 вкладышей среднего яруса. Профильная поверхность 35 между поясками 33 является рабочей и выполнена соответственно формообразуемой ею поверхности кольца А модели (см. фиг. 2, 3, 4 и 9). Во вкладышах 19-21 размещены каналы питателей 36, которые с помощью канавок в крышке 6 сообщаются с впрыскным отверстием 7. Средний ярус вкладышей пакета предназначен для формообразования поверхностей лопаток и межлопаточных каналов модели и фиксации бокового плоского знака стержней 22 и состоит из двух боковь1х вкла дышей 16 и 18 и трех вкладышей 17 межлопаточного канала. Нижняя профильная поверхность 37 вкла дышей между поясками 26 является рабочей и выполнена соответственно формообразуемой ею поверхности D кольца В модели. Верхняя профильная поверхность 38 вкладышей между поясками 34 также является рабочей и выполнена соответственно формообразуемой ею поверхности С кольца А модели, а плоские боковые поверхности 39 вкладышей 16-18 являются плоскостями стыков вкладышей между собой. Вкладыши 16 и 18 выполнены цельными и каждый из них имеет одну профильную боковую поверхность, являющуюся рабочей и формообразующей, соответственно профиль корыта или профиль спинки крайних лопаток модели. Каждый вкладыш 17 межлопаточного канала (так как сектор модели содержит не менее двух лопаток, то, по крайней мере. один вкладыщ 17) выполнен со ступенчатым разъемом 40 по длине на переднюю и заднюю части 41 и 42. Кроме того, задняя часть 42 вкладыша 17 в свою очередь выполнена с наклонным плоским разъемом 43 по высоте на (заднюю) верхнюю и (заднюю) нижнюю части 44 и 45. В отдельных случаях, здесь не рассматриваемых, плоский разъем по высоте может иметь и передняя часть вкладыша. Профильные боковые поверхности 46 и 47 передней части 41 вкладыша являются рабочими и формообразуют на двух смежных лопатках модели соответственно профиль корыта и профиль спинки совместно с сопряженными с ними участками радиуса входных кромок лопаток, а сопряженные, с корытом и спинкой этих лопаток участки радиуса выходных кромок дооформляются задней частью 42 вкладыша (фиг. 6). На боковых поверхностях задней части 42 вкладыша 17 выполнены опорные площадки 48 и 49, а на вкладыщах 16 и 18 - по одной площадке 48 или 49 соответственно. Противолежашие опорные площадки 48 и 49 в стыке пары смежных вкладышей параллельны плоскости симметрии Н щели в выходной кромке лопатки модели и прилегают к плоскостям 50 и 51 знака стержня 22. В передней части 41 вкладыша 17 жестко закреплены верхний и нижний направляющие штыри 52 и 53, оси которых пересекаются между собой под острым углом (со стороны выхода канала, фиг. 8) и расположены в плоскости 54, параллельной плоскости Н лопатки модели, профиль спинки которой фррмообразуется данным вкладышем 17. Верхняя часть 44 вкладыша размещена на штыре 52 и выполнена подвижной вдоль его оси, которая расположена параллельно плоскости разъема 43. Нижняя часть 45 вкладыша размещена на штыре 53 и выполнена подвижной вдоль его оси, но может перемещаться только при отсутствии верхней части 44. Нерабочие боковые поверхности боковых вкладышей 13, 15, 16, 18, 19 и 21 выполнены плоскими и прилагают к плоскостям соответствующих боковин 4 и 5; длина всех вкладышей пакета одинакова и равна размеру полости контейнера между стенками 2 и 3, а все цилиндрические поверхности сты ков вкладышей между ярусами пакета выполнены соосными относительно общей оси поверхности вращения пресс-формы Е. Предлагаемая пресс-форма работает следующим образом. В полость контейнера на поверхность вы .талкивателя 10 устанавливают вкладыши 13-15 нижнего яруса. Сверху на них устанавливают боковой вкладыш 18 среднего яруса, а на него - боковой вкладыш 21 верхнего яруса и пржимают оба вкладыша к плоскости боковины 5. Затем устанавливают керамический стержень 22 с прилеганием его знаковых поверхностей к плоской площадке 49 вкладыша 18 и профильной опорной площадке 31 вкладыша 21 (при этом для правильной установки стержня 22 по длине лопатки используют, например,резьбовые отверстия на торце верхнего знака стержня и дополнительные устройства, не показано). Собирают вкладыш 17 межлопаточного канала. Нижнюю и верхнюю части 45 и 44 последовательно устанавливают соответственно на штыри 53 и 52 до упора в переднюю часть 41 по ступенчатому разъему 40. Собранный вкладыщ 17 устанавливают в полости контейнера сверху на вкладыши нижнего яруса и стыкуют его по боковым плоскостям 39 с боковым вкладышем 18. Сверху на вкладыш 17 устанавливают цент- ральный вкладыш 20 верхнего яруса и стыкуют его по боковым плоскостям 30 с боковым вкладышем 21. При этом знаковые поверхности стержня 22 будут закреплены между противолежащими плоскими опор ными площадками вкладыщей 17 и 18 и профильными опорными площадками вкладышей 20 и 21. Последовательно повторяя описанные переходы для всех стержней 22 и вкладыщей среднего и верхнего ярусов, заканчивают сборку пакета установкой боковых вкладышей 16 и 19, нерабочие боковые плосгкости которых прилегают к боковине 4. На контейнер устанавливают крыщку 6 и закрывают пресс-форму равномерным завинчиванием гаек 8 по шпилькам 9. При этом замыкаются между собой все боковые и цилиндрические поверхности стыков вкладышей внутри пакета, а боковые и цилиндрические поверхности пакета вкладьшей замыкаются соответственно на боковины 4 и 5 и через выталкиватель 10 на уступы 23 стенок 2 и 3. В закрытой прессформе внутри пакета вкладышей получается система сообщающихся полостей: две кольцевые полости между рабочими поверхкостями 35 и 38 вкладышей верхнего и среднего ярусов и 37 и 27 вкладышей среднего и нижнего ярусов, закрытые в окружном направлении боковинами 4 и 5; и четыре полости между боковыми рабочими поверхностями 46 и 47 вкладышей среднего яруса и поверхностью стержней 22. Эти сообщающиеся между собой полости образуют сложную рабочую полость пресс-формы, формообразующую модель сектора соплового аппарата.

Через впрыскное отверстие 7 и каналы питателей 36 в рабочую полость запрессовывают модельную массу.

После отвердения модели отвинчивают гайки 8, снимают крыщку бис помощью выталкивателя 10, перемещаемого винтом 11, выталкивают пакет вкладышей вместе с моделью из полости контейнера. Изготовленная в пресс-форме выплавляемая модель сектора соплового аппарата используется для получения по известной технологами отливки сектора соплового аппарата разборной конструкции, состояшей из отдельных механически обработанных секторов соплового аппарата. Она также может быть использована в качестве укрупПри этом вкладыши 19-21 снимаются вверх по расходящимся направлениям, вкладыши 16 и 18 снимаются в окружном направлении, вкладыши 13 и 15 снимаются вдоль оси соответствующего шипа модели и, освобождая боковые стыки 29 вкладыша 14, обеспечивают возможность его снятия с модели. Вкладыши 17 из межлопаточных каналов модели извлекают последовательно друг за другом, начиная с крайнего левого, при этом сначала снимают верхнюю, а затем нижнюю часть 44 и 45 в сторону выхода из канала по оси соответствующего штыря, после чего передняя часть 41 вынимается вдоль оси канала в сторону входа. Выполнение разъема 40 вкладыща 17 ступенчатым обеспечивает возможность снабжения задней части 42 вкладыша радиусной рабочей поверхностью для оформления выходных кромок лопаток модели и плоскими опорными площадками 48 и 49 для фнксаций боковых знаков стержней 22 (фиг. 6). Плоскость 54 расположена параллельно плоскости симметрии Н щели лопатки, расположенной слева от вкладыша 17 (фиг. 7), что обеспечивает направленное перемещение задней части 42 с нулевым углом отрыва ее опорной площадки 48 от плоскости 50 знака левого стержня 22 и с максимальным углом отрыва площадки 49 от плоскости 51 знака правого стержня 22, т. е. без поломки стержней, хотя более правильным являет ся расположение осей щтырей в биссекторной плоскости двугранного угла, образованного плоскостями Н щелей смежных лопаток. Плоскость разъема 43 верхней и нижней частей 44 и 45 вкладыща расположена с продольным и окружным углами наклона (не обозначено), а ось верхнего штыра 52, параллельная плоскости 43, пересекается с осью нижнего штыря 53 под острым углом со стороны выхода канала (фиг. 8). Это обеспечивает положительные углы отрыва рабочих поверхностей 38 и 37 вкладыша от поверхностей С и D модели при последовательном извлечении, перемешении верхней и нижней частей 44 и 45 вкладыша по оси соответствуюшего штыря, т. е. предупреждает поломку поверхностей С и D модели в кольцевом пространстве за плоскостью выходных кромок лопаток при разборке пакета (методика графоаналитического расчета углов наклона не приводится). немного звена составной выплавляемой модели отливки цельнолитого соплового аппарата неразборной конструкции. В этом случае составная выплавляемая модель соплового аппарата собирается на специальном приспособлении - кондукторе из моделей секторов соплового аппарата, стыки боковых плоскостей которых сочленяются известными способами (пайкой, склеиванием). Технико-экономические преимущества предлагаемой пресс-формы заключаются в том, что она за счет выполнения корпуса в виде жесткого секторного контейнера со съемной в радиальном направлении крышкой и выполнения всех профилеобразующих деталей пресс-формы в виде подвижного трехъярусного пакета отдельных постоямных вкладышей, снабженных плоскими боковыми и соосными цилиндрическими поверх ностями стыков, замыкаюшихся между собой и на контейнер при закрытии прессформы в радиальном направлении, а также за счет снабжения боковых поверхностей вкладышей противолежашими опорными плошадками для установки знаков керамических стержней и выполнения вкладышей межлопаточных каналов со ступенчатым разъемом по длине и плоским разъемам по высоте, обеспечивает без применения одноразовых вкладышей, формирование поверхностей выплавляемой модели отливки сектора соплового аппарата с перекрывающимися пустотелыми лопатками, полость которых, имеющая входное профильное отверстие по торцу пера и сквозную щель в выходной кром ке лопаток, оформляется керамическими стержнями. Наличие радиального выталкивателя позволяет извлечь подвижный пакет вкладыщей вместе с моделью из полости пресс-формы, а снабжение вкладыща межлопаточного канала направляющими штырями, обеспечивающими направленное перемещение частей вкладыша, предупреждает возможность поломки модрли при извлечении вкладыщей из модели. Изготовление в пресс-форме выплавляемой модели отливки сектора соплового аппарата с пустотелыми перекрывающимися лопатками по-сравнению с изготовлением в пресс-форме моделей отдельных пустотелых лопаток с последующей их сборкой и склеиванием в одну составную выплавляемую модель обеспечивает значительный экономи ческий эффект, слагающийся из: снижения трудоемкости изготовления модели сектора соплового аппарата за счет исключения изготовления большого количества моделей отдельных лопаток; аннулирования операций сборки и пайки составной модели из моделей отдельных лопаток; повышения точности взаимного расположения поверхностей отливки за счет исключения погрещностей сборки составной модели; снижения трудоем кости механической обработки соплового аппарата за счет исключения операции слесарнои подгонки уступов в газовом тракте соплового аппарата, возникающих в местах сты.-а звеньев составной модели или в местах сьарки стыков отливок отдельных лопаток. Формула изобретения 1.Пресс-фррм для изготовления выплавляемых моделей, преимущественно секторов соплового аппарата турбины, содержащая разъемный корпус, крыщку, подвижные верхнюю и нижнюю профильные вставки, размещенные в корпусе, профильные вкладыщи и формообразующие поверхности межлопаточных каналов модели, отличающаяся тем, что, с целью расширения технологических возможностей путем изготовления моделей секторов с пустотелыми лопатками, профильные вставки и вкладыши выполнены в виде подвижного трехъярусного пакета отдельных металлических вкладыщей с плоскими боковыми и соосными цилиндрическими поверхностями стыков, а корпус выполнен в виде жесткого секторного контейнера с U-образнойформой осевого сечения со съемной в радиальном направлении крыщкой с впрыскным отверстием, причем боковые поверхности стыков смехных вкладыщей снабжены противолежащими опорными площадками, фиксирующими знаки керамических стержней, при этом, по крайней мере, один вкладыш межлопаточного канала выполнен со ступенчатым разъемом по длине на переднюю и заднюю части и плоским разъемом по высоте на верхнюю и нижнюю части. 2.Пресс-форма по п. 1, отличающаяся тем, что разъемный вкладыш межлопаточного канала снабжен закрепленными в его передней части верхним и нижним направляющими штырями, оси которых пересекаются между собой под острым углом со стороны выхода канала, а верхняя и нижняя части вкладыща выполнены подвижными вдоль оси соответствующего щтыря. 3.Пресс-форма по п. 1, отличающаяся тем, что пакет вкладыщей снабжен выталкивателем, выполненным в виде размещенного в полости контейнера сектора, взаимодействующего с вкладыщами нижнего яруса пакета и снабженного приводом радиального перемещения в виде винтовой пары. Источники информации, принятые во внимание при экспертизе 1.Подзей А. В. и др. Технология авиадвигателестроения. М., Оборонгиз, 1957, с. 200-202, 206-207. 2.Патент США № 3848654, кл. В 22 С 9/02, опублик. 1971. 3.Шкленник Я. И. и Озеров В. А. Литье по выплавляемым моделям. М., «Машиностроение, 1971, с. 112-114. 4.Авторское свидетельство СССР № 445518, кл. В 22 D 17/22, 1972. 5.«Machinery, November, 27, 1963, Vol. 103, № 2663, p. 1202-1204. Fig. 2.

го

риг.1

. SudA

at

К

Фае. Z Фш В ltd В .З

51

(риг. 7

Д-Л

51

ЦЦ16

фиг.9

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления моделей | 1978 |

|

SU787139A1 |

| ПАКЕТ ФОРМООБРАЗУЮЩИХ ЭЛЕМЕНТОВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ РАБОЧИХ ОРГАНОВ ЦЕНТРОБЕЖНЫХ НАСОСОВ | 2010 |

|

RU2440867C1 |

| Установка для изготовления крупногабаритных выплавляемых моделей | 1977 |

|

SU743773A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ТУРБИНЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2280767C2 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТУРБИННОЙ ЛОПАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛЯ | 1993 |

|

RU2086775C1 |

| Пресс-форма для выплавляемых моделей | 1980 |

|

SU997969A1 |

| СПОСОБ УМЕНЬШЕНИЯ КОЛИЧЕСТВА СОПЛОВЫХ ЛОПАТОК В СОПЛОВОМ АППАРАТЕ ТУРБИНЫ | 2023 |

|

RU2812637C1 |

| Последняя ступень паровой турбины | 2016 |

|

RU2614316C1 |

| Сопловый аппарат турбины высокого давления (ТВД) газотурбинного двигателя (варианты), сопловый венец соплового аппарата ТВД и лопатка соплового аппарата ТВД | 2018 |

|

RU2683053C1 |

| НАПРАВЛЯЮЩИЙ АППАРАТ ЦЕНТРОБЕЖНОГО НАСОСА | 2011 |

|

RU2448279C1 |

Авторы

Даты

1981-03-30—Публикация

1979-06-05—Подача