ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к производству объектов из пластиковых материалов, включающих в себя отдельные части, которые могут быть собраны и соединены при повороте на этапе извлечения из формы.

В частности, изобретение относится к усовершенствованному способу и устройству для совместного формования, путем инжекции пластикового материала, объектов, которые включают в себя отдельные части, снабженные шарнирным стержнем и кольцевым элементом, автоматически соединяемыми между собой поворотным образом на этапе извлечения сформованного изделия из формы после открывания самой формы.

УРОВЕНЬ ТЕХНИКИ

При изготовлении объектов из термопластичного материала с использованием приемов инжекционного формования, в частности, объектов, образованных множеством частями, которые должны быть собраны и соединены при повороте, например, при изготовлении контейнеров, снабжаемых удерживающей ручкой, необходимо иметь способы и устройства, позволяющие осуществлять совместное формование и автоматическую сборку различных частей непосредственно внутри формы.

Способы и устройства для совместно формуемых контейнеров, снабжаемых поворотно присоединенной ручкой, описаны, например, в IT-А-1.260.680, ЕР-А-0912411, и US-A-6.234.782.

В частности, в IT-А-1.260.680 раскрыт пресс для совместно формуемых контейнеров, снабженных ручкой, в котором используется система извлечения, отделенная от команд на открытие пресса, и в котором этапы открывания формы и сборки ручки с контейнером выполняются в разное временя, перед заключительным этапом извлечения сформованного объекта.

В свою очередь, в ЕР-А-0912411 раскрыто поворотное соединение между пластиковыми частями, когда две части соединения формуются в одно время, причем эти две части соединения собирают после частичного удаления из инжекционной формы.

В свою очередь, в US-A-6.234.782 раскрыта инжекционная форма для изготовления контейнера, снабженного ручкой, которая автоматически монтируется к контейнеру посредством дополнительного устройства, приводимого в действие соответствующим управляющим цилиндром, отделенным от механизма извлечения.

Подобные решения имеют сложную архитектуру; кроме того, им требуются производственные циклы, которые считаются длинными для быстродействующих прессов, потому что открывание формы, сборка составных частей и этап извлечения должны происходить последовательно в разное время.

Европейский патент ЕР 1960177 преодолевает вышеописанные ограничения, предлагая способ и устройство для инжекционного совместного формования объектов из пластикового материала, включающие части, которые поворотно соединены друг с другом. В частности, стала возможной автоматическая сборка частей непосредственно в форме, на самом этапе извлечения формуемого объекта: таким образом, стало возможным сократить время производственных циклов.

Более того, такое устройство пригодно для использования в обычном инжекционном формовочном прессе, в котором линейные перемещения некоторых частей самого пресса используются для получения сборки частей, благодаря простому решению, не требующему использования вспомогательных управляющих механизмов и систем.

Хотя способ и устройство, предложенные в ЕР 1960177, позволяют получить удовлетворительные результаты с точки зрения производительности и уровня качества формуемых объектов, желательно внести новые общие улучшения, дополнительно повышающие скорость получения формуемого объекта, с обеспечением при этом его оптимального качества.

ЗАДАЧИ ИЗОБРЕТЕНИЯ

Изобретение направлено на создание усовершенствованного способа и устройства для совместного инжекционного формования объектов из пластиковых материалов, включающих поворотно соединяемые части. В частности, задача состоит в создании способа и устройства, которые могут существенно сократить производственные циклы и посредством которых можно получить готовые продукты отличного качества, в частности, в особо критических зонах объектов.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задачи изобретения решаются с помощью способа по п. 1 формулы изобретения и устройства по п. 7 формулы изобретения.

Благодаря способу и устройству в соответствии с изобретением, в частности, благодаря этапу охлаждения и соответствующим средствам охлаждения, достигается быстрая стабилизация формы объекта, в основном, в наиболее критичных зонах, таких как зона соединения ручки и корпуса контейнера, которая, будучи подверженной немалым механическим нагрузкам на этапе соединения, нуждается в особом внимании, чтобы избежать нежелательной деформации или повреждения, которые могут произойти из-за того, что еще горячий пластиковый материал, имеющий поэтому относительно мягкую консистенцию, не достиг состояния полной стабильности своей формы. Следовательно, ускоряя охлаждение, в частности, более критичных зон объекта, можно уменьшить время извлечения предмета из формы, причем без риска повредить взаимно соединяемые части.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее изобретение описано в основном со ссылками на прилагаемые чертежи, на которых:

фиг. 1 представляет собой первое продольное сечение закрытой формы, образующей часть устройства в соответствии с изобретением;

фиг. 2 представляет собой второе продольное сечение, по другой плоскости формы, изображенной на фиг.1;

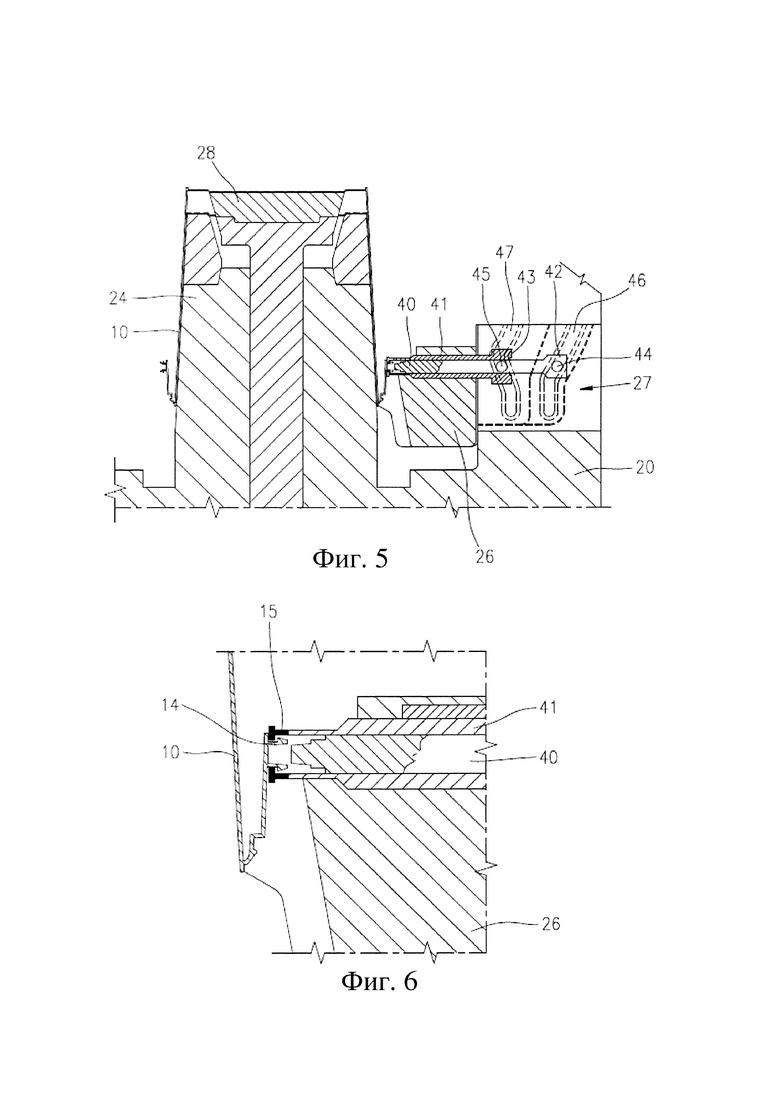

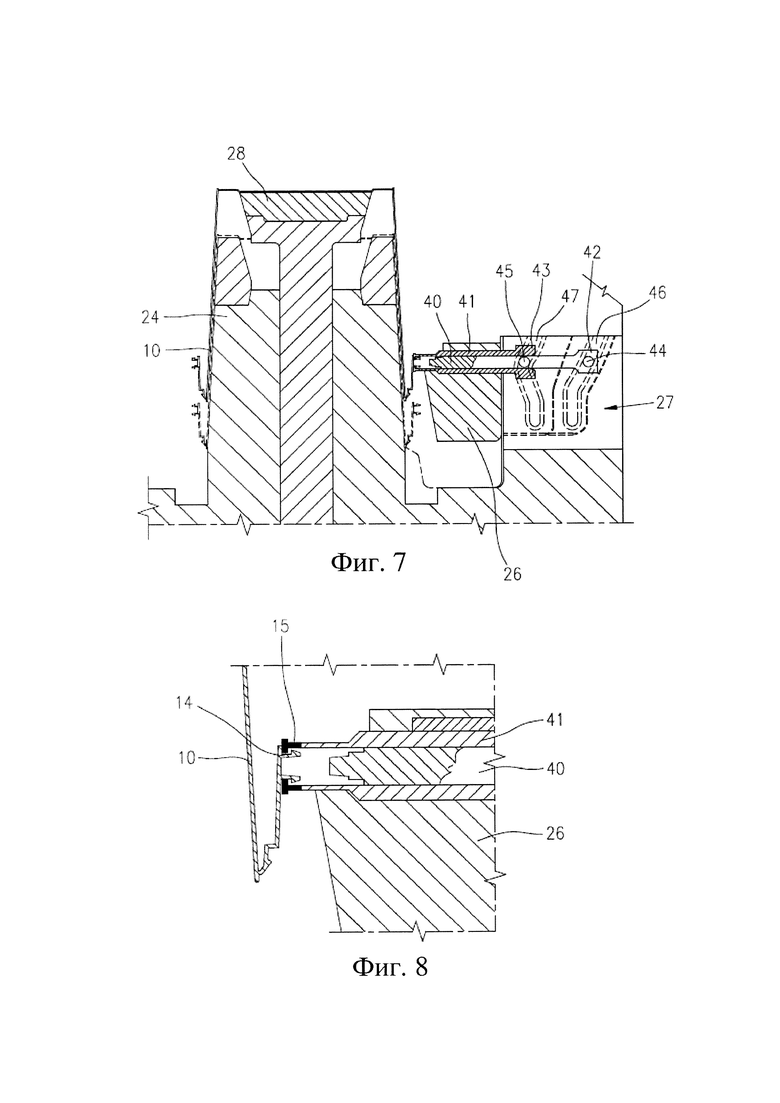

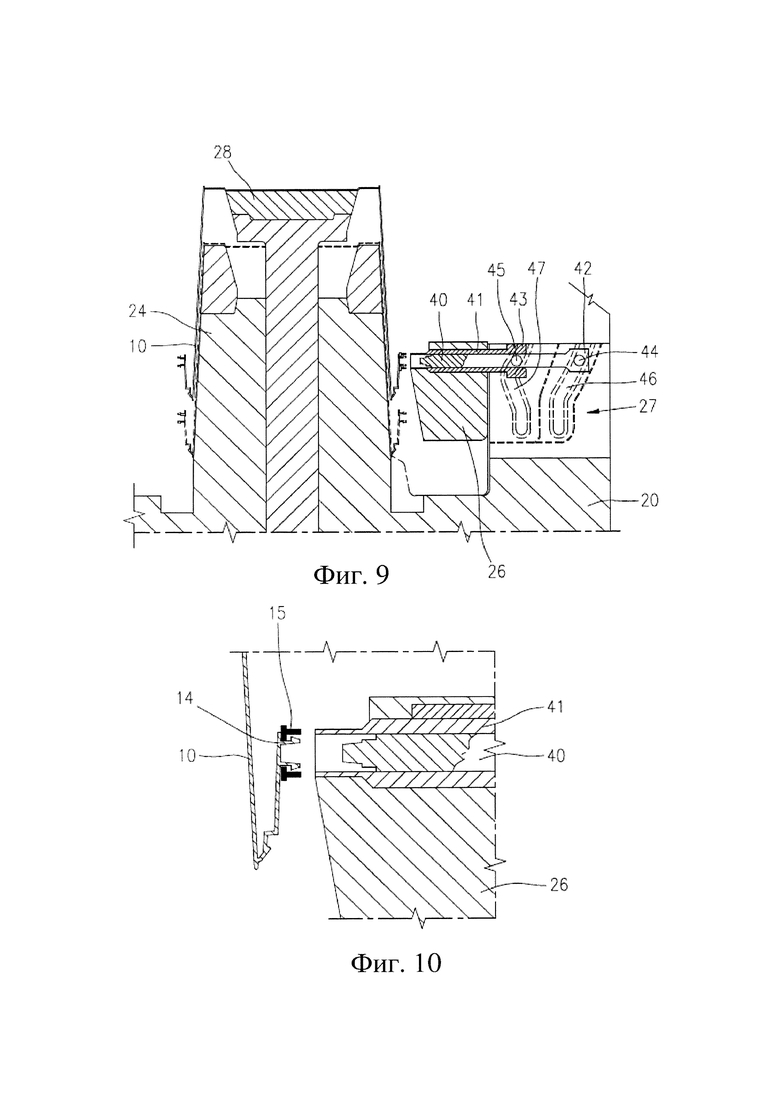

фиг. 3-10 показывают общие виды и увеличенные детали для иллюстрации основных этапов сборки и извлечения сформованного объекта;

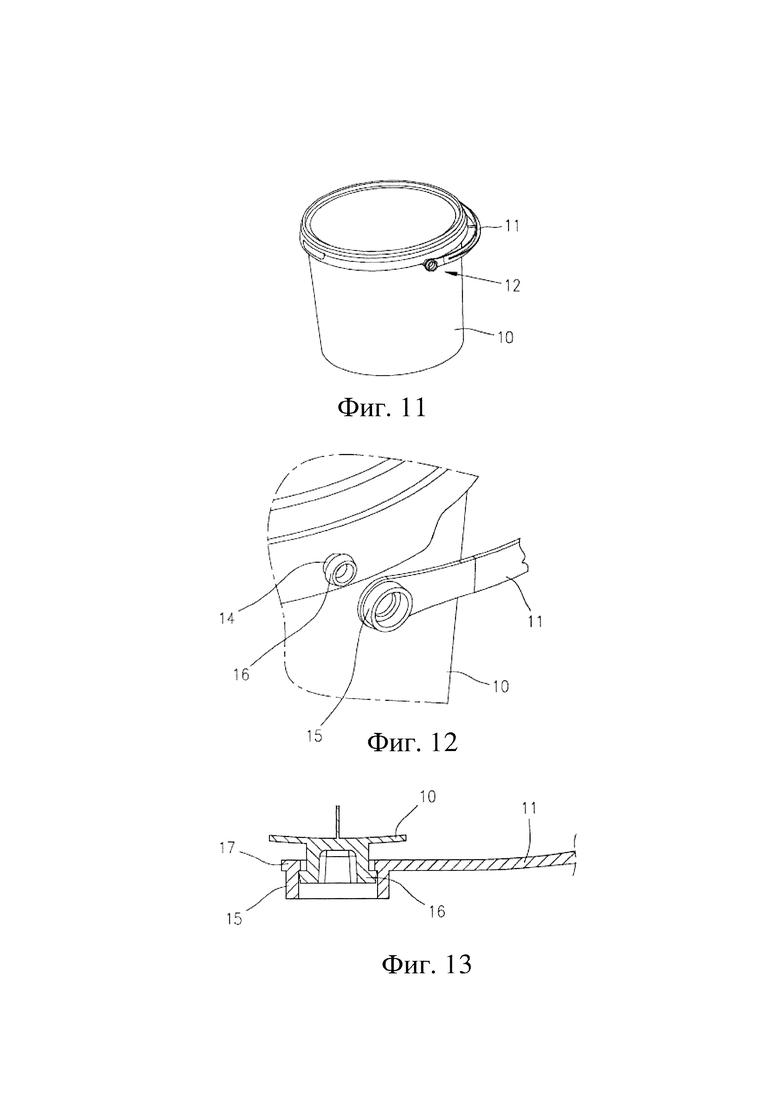

фиг. 11 представляет собой общий вид контейнера, снабженного ручкой, совместно сформованных и собранных в соответствии с изобретением;

фиг. 12 представляет собой увеличенный фрагмент фиг. 11;

фиг. 13 представляет собой сечение поворотного соединения с фиг. 12;

фиг. 14 представляет собой изображение в разобранном виде второго типа поворотного соединения;

фиг. 15 представляет собой вид спереди поворотного соединения с фиг. 14;

фиг. 16 представляет собой изображение в разобранном виде третьего типа поворотного соединения;

фиг. 17 представляет собой вид спереди подвижного соединения с фиг. 16;

фиг. 18 представляет собой сечение по линии 18-18 с фиг. 17;

фиг. 19 представляет собой изображение в разобранном виде четвертого типа поворотного соединения;

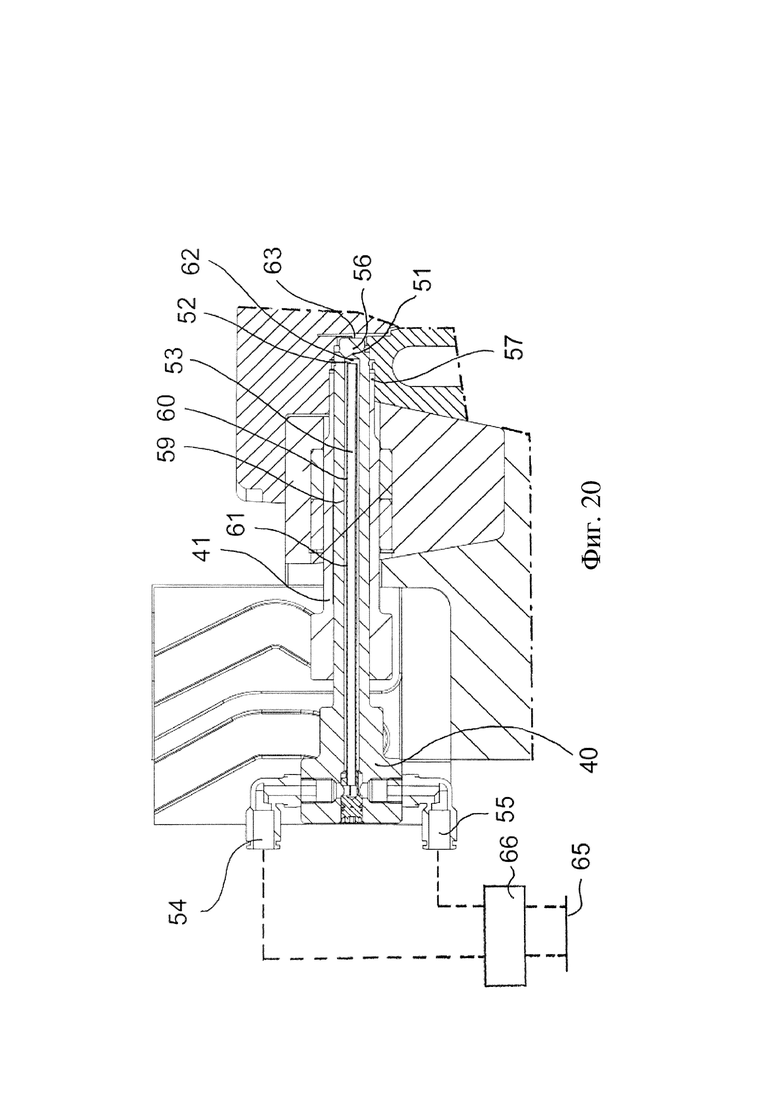

фиг. 20 представляет собой детальный вид охлаждающих средств формовочной группы, в частности, первого и второго стержневых элементов;

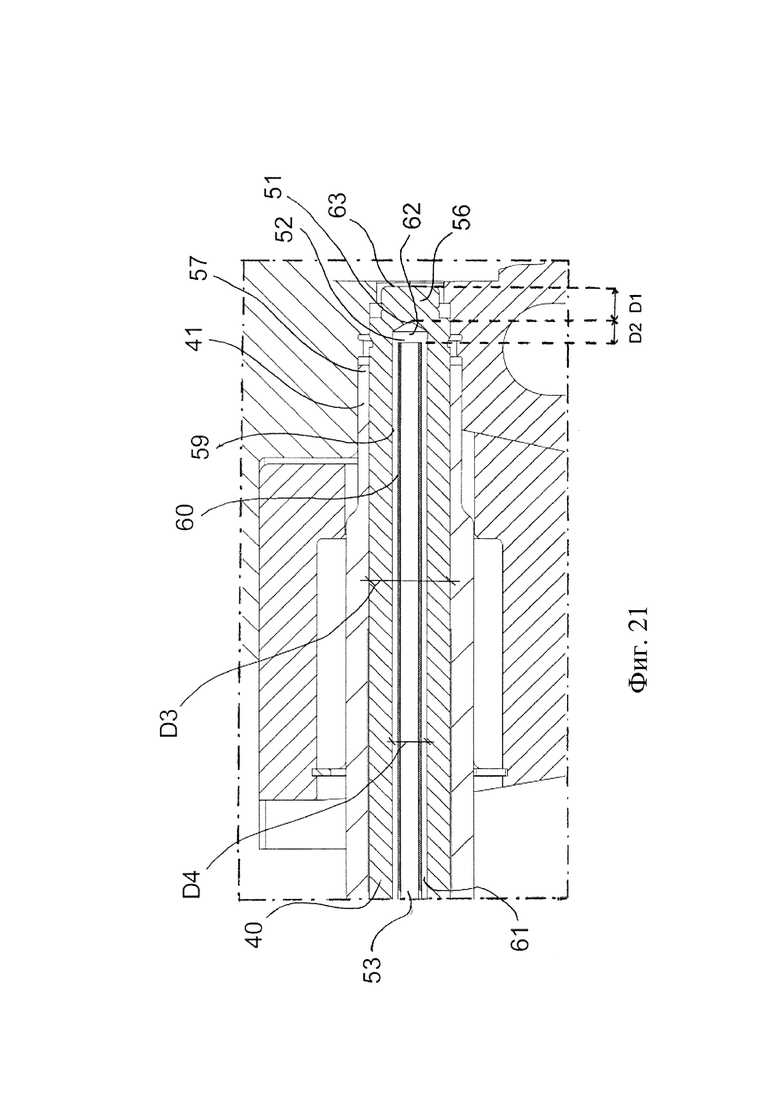

фиг. 21 представляет собой детальный вид изображения с фиг. 20.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Далее способ и устройство в соответствии с настоящим изобретением описаны более подробно на конкретном примере, со ссылками на совместное формование и сборку контейнера и соответствующей удерживающей ручки; однако изобретение предназначено для применения к совместно формуемым частям, которые соединяются при повороте и которые являются частями любого объекта из любого пластикового материала, получаемого инжекционным формованием.

На фиг. 11-13 показан типовой контейнер, обозначенный как 10, формуемый из пластикового материала, снабженный удерживающей ручкой 11, формуемой совместно с контейнером 10, причем оба элемента подходят для сборки непосредственно в форме и поворота в диаметрально противоположные положения при соединении, обозначенном в целом как 12, что показано только на фиг. 11.

В рассматриваемом примере, как показано в разобранном виде на фиг. 12 и сечении на фиг. 13, соединение включает в себя шарнирный стержень 14, радиально выступающий из контейнера 10, и кольцевой элемент 15 на одном конце ручки 11, называемый также силовым кольцом, потому что он дает широкую несущую поверхность для стержня 14, на которую приходится весь вес полностью заполненного контейнера, как поясняется ниже.

Шарнирный стержень 14 и кольцевой элемент 15 могут иметь любую форму, при условии, что она пригодна для соединения с защелкиванием при осевом нажатии, за счет упругого изгиба пластического материала.

На фиг. 12 и 13 цилиндрический стержень 14 имеет головку 16 слегка конической формы, пригодную для защелкивания с усилием в отверстии кольца 15, чтобы предотвратить ее выход, и одновременно допускающую вращение ручки 11.

Возвращаясь к фиг. 1 и 2, далее описан пример устройства в соответствии с изобретением, пригодный для совместного формования контейнера 10 и ручки 11 посредством любого пресса инжекционного формования.

Как можно видеть, устройство включает инжекционную форму 20, 21, подходящую для совместного формования контейнера 10 и ручки 11 в отдельных оттисках, с использованием одного пластикового материала или разных пластиковых материалов.

Форма включает в себя первую формовочную часть 20 и вторую формовочную часть 21, подходящие для крепления к поверхностям обычного инжекционного пресса, определяющие, будучи в сомкнутом состоянии, формовочные оттиски для контейнера 10 и ручки 11, в которые термопластичный материал в расплавленном состоянии инжектируется способом, который сам по себе известен, например, через инжекционное отверстие 22 в части 21 формы. Оттиски для контейнера 10 и ручки могут быть полностью раздельными или соединяться через один или более каналов для потока расплавленного пластикового материала, чтобы облегчить заполнение самих оттисков.

Наконец, сборка устройства для извлечения сформованного объекта, обозначенного как 23, образует интегральную часть формы, линейные перемещения которой эффективно используются для сборки ручки 11 с контейнером 10 в начальные моменты этапа извлечения самого сформованного объекта в соответствии с настоящим изобретением, как описано далее.

Часть 20 формы включает в себя центральный сердечник 24, предназначенный для проникновения в соответствующую полость части 21 формы, с целью формирования первого оттиска 25 контейнера 10, а также второго формовочного оттиска для ручки 11, которая не показана. Часть 20 формы также включает в себя извлекающую кольцевую гайку 26, расположенную коаксиально с центральным сердечником 24.

Две вспомогательные формовочные группы 27, которые участвуют в формировании оттисков шарнирного стержня 14 и кольца 15 ручки, связаны соответствующими кулачковыми направляющими системами с частью 20 формы, чтобы перемещаться с извлекающей кольцевой гайкой 26.

Как показано на фиг. 1 и 2, извлекающее устройство 23 сформировано центральным механизмом нажатия, содержащим грибковую головку 28, контактирующую с нижней стенкой контейнера 10, от которой шток 29, прикрепленный к первой пластине 30, постирается в направлении назад; пластина 30 является объектом действия нажимающих штанг 32, которые управляются линейными перемещениями инжекционного пресса и из которых лишь одна показана на фиг. 2.

Вторая пластина 31 вставлена между первой нажимающей пластиной 30 и третьей пластиной 33, прикрепленной к части 20 формы посредством стягивающих штанг 34, только одна из которых показана на фиг. 1.

Пластины 30 и 31 соединены друг с другом разъединяемым устройством 35 зацепления так, что их можно перемещать вперед вместе или раздельно посредством нажимающих штанг 32, как поясняется далее, направляемых при их перемещении стойками 36, одна из которых показана на фиг. 2. Промежуточная пластина 31 также снабжена нажимающими стойками 37, фиг. 1, для перемещения извлекающей кольцевой гайки 26 вдоль направления оси формы. Наконец, позицией 38 на фиг. 2 обозначена штанга извлечения для ручки, соединенная с пластиной 30.

Далее со ссылками на фиг. 3-10 описаны две формовочные группы 27 для стержня 14 и поворотного кольца 15 ручки 11 к контейнеру 10.

Как показано на фиг. 3 и в увеличенном виде на фиг. 4, каждая группа 27 включает в себя две коаксиальных формовочных детали, способствующие формированию оттисков для стержня 14 контейнера и кольца 15 удерживающей ручки 11.

Если точнее, каждая вспомогательная формовочная группа 27 включает в себя первый внутренний стержневой элемент 40, форма которого позволяет создать как внутренний оттиск для шарнирного стержня 14, так и внутренний оттиск для кольца 15. Группа 27 также включает в себя второй трубчатый стержневой элемент 41, имеющий возможность коаксиального скольжения на первом внутреннем стержневом элементе 40.

Как первый стержневой элемент 40, так и второй стержневой элемент 41 заканчиваются головкой 42, 43, снабженной поперечным стержнем 44, 45, имеющим возможность скольжения вдоль полости соответствующего направляющего кулачка 46, 47, которому придана нужная форма для селективного управления перемещением ввода и вывода двух стержневых элементов 40, 41 независимо и согласованно во время перемещения кольцевой гайки 26 в начале этапа извлечения сформованного контейнера.

В частности, второй стержневой элемент 41 имеет трубчатую форму и вмещает первый стержневой элемент 40 коаксиально и с возможностью взаимного скольжения.

Как показано на фиг. 20-21, формовочные детали, а именно, первый стержневой элемент 40 и второй стержневой элемент 41, включают в себя средства 50 охлаждения текучей средой. Средства 50 охлаждения соединены с централизованным охлаждающим контуром 65.

Первый 40 и второй 41 стержневые элементы включают в себя первый формовочный конец 56 и второй формовочный конец 57, соответственно, для формования шарнирного стержня 14 и кольцевого элемента 15, соответственно.

Первая 40 и вторая 41 формовочные детали охлаждаются охлаждающей текучей средой 58 с помощью средств 50 охлаждения.

Средства 50 охлаждения включает в себя канал 52, получающийся внутри первого стержневого элемента 40, и трубчатый элемент 53, расположенный продольно внутри канала 52. Канал 52 и трубчатый элемент 53 являются коаксиальными.

Канал 52 внутри ограничен внутренней поверхностью 59, а трубчатый элемент 53 -внешней цилиндрической поверхностью 60.

Внутренняя цилиндрическая поверхность 59 и внешняя цилиндрическая поверхность 60 задают охлаждающий зазор 61.

Средства 50 охлаждения включают в себя подводящую трубку 54 охлаждающей текучей среды 58 и возвратную трубку 55 охлаждающей текучей среды 58.

Охлаждающая текучая среда 58 направляется от подводящей трубки 54 к трубчатому элементу 53, в котором эта текучая среда течет в продольном направлении к первому 56 и второму 57 формовочным концам и затем внутри зазора 61, чтобы вернуться к возвратному патрубку 55.

Первый формовочный конец 56 первого стержневого элемента 40 включает в себя внешнюю формовочную поверхность 63.

Зона первого стержневого элемента 40 вблизи первого формовочного конца 56 обозначена как внутренняя зона 51.

Канал 52 проходит до внутренней зоны 51, которая отстоит от упомянутой внешней формовочной поверхности 63 на выбранную подходящую величину D1.

Трубчатый элемент 53 проходит до концевой зоны 62 канала 52, которая отстоит от внутренней зоны 51 на выбранную подходящую величину D2.

Соотношение между диаметром D4 внутренней цилиндрической поверхности 59 канала 52 и внешним диаметром D3 первого стержневого элемента 40 также выбирается подходящим. В частности, это соотношение составляет от 0,3 до 0,9, предпочтительно от 0,4 до 0,8.

В качестве охлаждающей текучей среды 58 может использоваться вода или другая охлаждающая жидкость, в общем случае имеющая температуру от 8°С до 20°С, и давление от 3 до 5 бар.

Текучая среда 58 протекает внутри трубчатого элемента 53, присутствующего в первом стержневом элементе 40, до поступления в концевую зону 62, рядом с внутренней зоной 51 первого элемента 40 стержня.

Данная внутренняя зона 51, будучи очень близкой к формуемом изделию и вследствие общей геометрической конфигурации, имеет критическое значение с термической точки зрения: действительно, в этой зоне достигаются очень высокие температуры. Только благодаря охлаждающему действию, оказываемому средствами охлаждения, в частности, трубчатым элементом 53 и зазором 61, можно быстро охладить внутреннюю зону 51, в отличие от установок предшествующего уровня техники, где приходится дольше дожидаться возможности извлечь сформованный объект без его повреждения.

Также предусмотрен блок управления 66, конфигурированный для управления параметрами, такими как температура и давление, связанными с охлаждающей текучей средой 58, и регулировки циркуляцию самой текучей среды 58.

Рабочий режим формы основан на приведенных ниже этапах, проиллюстрированных на фиг. 3-10.

После этапа инжекции пластикового материала в расплавленном состоянии в оттиски контейнера 10 и ручки 11, и после последующего охлаждения первого 40 и второго 41 стержневых элементов, также с помощью ранее описанных средств 50 охлаждения, формы 20,21 открывают и начинают этапы извлечения готового объекта.

Предусмотрена подача охлаждающей текучей среды 58 в охлаждающий трубчатый элемент 53 во время всех операций инжекции совместного формования.

Данное охлаждающее действие позволяет охладить первый 40 и второй 41 стержневые элементы и кольцевой элемент 15, а также, соответственно, шарнирный стержень 14.

Затем, после того как началось открытие пресса и частичное или полное отделение части 21 формы от части 20 формы, начинается этап извлечения сформованного объекта.

На этом этапе штанги 32, используя линейные перемещения пресса, толкают вперед первую экстракционную пластину 30 вместе с промежуточной пластиной 31, с которой она механически соединена посредством устройств 35 зацепления. Продвижение пластин 30 и 31 приводит к продвижению центральной детали 28, 29 нажатия, извлекающей кольцевой гайки 26 и штанги 38 извлечения ручки одновременно. Таким образом, контейнер 10 и ручка 11 начинают выходить из соответствующих оттисков.

Данное перемещение в направлении оси формы, в частности, извлекающей кольцевой гайки 26, связано с согласованным перемещением первого и второго стержневых элементов 40, 41, которые, следуя двум кулачкам 46, 47, перемещаются радиально, совершая согласованные перемещения, приводящие к тому, что кольцо 15 входит в зацепление с шарнирным стержнем 14 в выровненном состоянии посредством осевого нажатия, с последующим расцеплением самих первого и второго стержневых элементов 40, 41, чтобы закончить извлечение контейнера 10 и ручки 11 в уже собранном состоянии.

Способ и характеристики устройства в соответствии с изобретением станут лучше понятны, если обратиться к фиг. 1-10, которые ясно показывают последовательность основных рабочих этапов, а также положения, занимаемые первым и вторым стержневыми элементами 40, 41 двух вспомогательных формовочных групп 27, управляемых соответствующими кулачками, следуя линейным перемещениями извлекающего механизма пресса.

На фиг. 1 показано исходное положение извлекающей кольцевой гайки 26, а также первого и второго стержневых элементов 40 и 41 в конце этапа формования.

Начальное положение первого и второго стержневых элементов 40 и 41 также показано пунктирной линией на фиг. 3 и в увеличенном виде на фиг. 4.

Как показано на указанных фигурах, в своем полностью выдвинутом первоначальном состоянии первый и второй стержневые элементы 40 и 41 совместно с внутренними поверхностями формы участвуют в формировании формовочных оттисков шарнирного стержня 14 и кольца 15 удерживающей ручки.

На фиг. 3 и 4 сплошной линией также показано второе положение кольцевой гайки 26 с центральным грибком 28 извлечения контейнера 10, а также первого и второго стержневых элементов 40,41 после короткого перемещения вперед двух пластин 30 и 31.

Как отмечено выше, радиальные перемещения первого и второго стержневых элементов 40 и 41 управляются и координируются соответствующими кулачками 46 и 47; в состоянии с фиг. 3 и 4, после первого перемещения вперед кольцевой гайки 26 первый внутренний стержневой элемент 40 немного отведен относительно шарнирного стержня 14, в то время как второй трубчатый стержневой элемент 41 продвигается, толкаемый кольцом 15 к конической головке 16 шарнирного стержня; в то же время контейнер 10 также начинает частично вытесняться из части 20 формы.

На фиг. 5 и 6 показано второе состояние во время этапа извлечения и сборки ручки и контейнера после дальнейшего перемещения вперед пластин 30 и 31.

В этом состоянии, как ясно показано в увеличенном виде на фиг. 6, первый стержневой элемент 40 отведен дальше до полного выхода и отсоединения от шарнирного стержня 14. Напротив, второй стержневой элемент 41 продвинут опять же толканием кольца 15 ручки для защелкивания на шарнирном пальце 14; в ходе этой начальной части этапа извлечения, таким образом, сборка ручки 11 и контейнера 10 осуществляется непосредственно в форме во время самого извлечения.

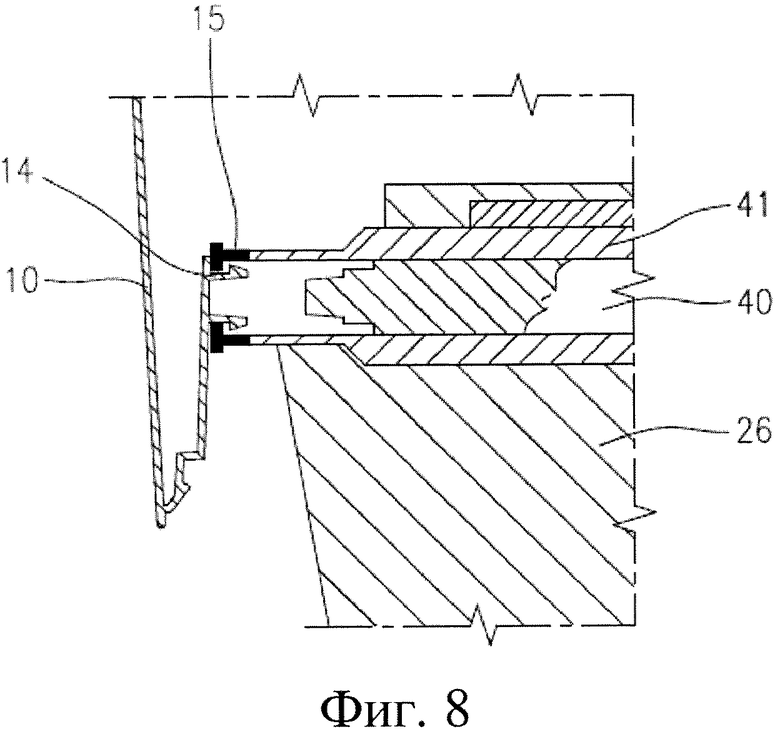

На фиг. 7 и 8 показано третье промежуточное состояние, когда первый внутренний стержневой элемент 40 дополнительно отведен, в то время как второй внешний стержневой элемент 41 остался в своем выдвинутом положении.

На фиг. 9 и 10 показано окончательное состояние на этапе извлечения, когда первый и второй стержневые элементы 40 и 41 полностью отведены, с освобождением как шарнирного стержня 14, так и кольца 15 удерживающей ручки.

В этот момент активируются устройства 35 зацепления, освобождающие пластину 30 от пластины 31; продолжая перемещение штанг 32, контейнер 10 с полностью собранной ручкой 11 можно окончательно отсоединить от извлекающей кольцевой гайки 26 и вытеснить из формы.

Этап сборки и сцепления между ручкой и контейнером описан со ссылкой на пример с фиг. 11-13; однако ясно, что этап сборки может иметь отличия от описанного в зависимости от различных возможных форм поворотных стержней и колец удерживающей ручки, которые всегда подбираются для получения на практике эффективного соединения.

Так, на фиг. 14 и 15 показано второе возможное решение для шарнирного стержня 14 и кольца 15.

Как можно видеть на этих двух фигурах, стержень 14 снова имеет цилиндрическую форму с радиусом R1 меньше внутреннего радиуса R2 кольца 15. Напротив, головка 16 шарнирного стержня имеет по существу овальную форму, с большой осью проходящей в горизонтальном направлении, т.е. поперек оси контейнера 10. В свою очередь, в направлении своей малой оси головка 16 шарнирного стержня имеет радиус кривизны R3, равный внутреннему радиусу кривизны R1 кольца 15; само кольцо 15, на задней стороне, обращенной к контейнеру, имеет овальное отверстие, которое соответствует форме головки 16, что позволяет реализовать сборку с защелкиванием путем простого осевого нажатия второго стержневого элемента 41, как отмечено ранее. Соответствующие радиусы кривизны R2 и R3 позволяют также получить широкую контактную поверхность между головкой 16 шарнирного стержня и кольцом 15 ручки в вертикальном или приподнятом положении последней, как показано на фиг. 15; это позволяет лучше распределить нагрузку между стержнем 14 и силовым кольцом 15.

На фиг. 16, 17 и 18 показано третье решение для поворотного соединения, которое может быть собрано на этапе извлечения сформованного изделия, используя подход, соответствующий заявленному способу.

В случае с фиг. 16-18 стержень 14 имеет два радиальных зубца 16', расположенных горизонтально по отношению к контейнеру 10, в то время как на заднем плече 17 кольцо 15 имеет две прорези 17', выровненные с зубцами 16' в собранном состоянии внутри формы, как показано на фиг.16.

Как в этом случае, так и в предыдущих случаях с фиг. 11-13, 14-16, а также в последующем случае с фиг. 19, части с положительным и отрицательным взаимным зацеплением пальцев 14 и колец 15 должны иметь небольшое перекрытие, позволяющее осуществить взаимное защелкивающееся соединение путем упругого изгиба пластикового материала, с предотвращением последующего разъединения независимо от положения, которое занимает ручка 11 относительно контейнера 10.

На фиг. 19 показано четвертое решение, очень похожее на то, что описано в предыдущем примере, с той лишь разницей, что теперь зубцы 16' имеют вертикальное расположение; поэтому на фиг. 19 использованы те же самые ссылочные обозначения для сходных или эквивалентных частей.

Устройства 35 зацепления могут быть механического типа или могут быть реализованы посредством гидравлических, пневматических цилиндров или исполнительных механизмов любого другого типа.

Из приведенного выше описания примеров осуществления, проиллюстрированных на прилагаемых чертежах, ясно следует, что созданы способ и устройство для совместного формования объектов из пластиковых материалов, включающих в себя отдельные части, которые могут быть собраны и соединены при повороте на этапе извлечения из формы, обеспечивающие решение вышеуказанных задач. При этом подразумевается, что в зависимости от конкретных производственных нужд или типа подлежащего формованию объекта способ, устройство, поворотные пальцы и кольца удерживающей ручки, а также в охлаждающие средства могут подвергаться другим модификациям и/или изменениям без отклонения от сущности изобретения, которая выражена в прилагаемой формуле изобретения.

Изобретение относится к производству объектов из пластиковых материалов, включающих в себя отдельные части, которые могут быть собраны и соединены при повороте на этапе извлечения из формы. Устройство для инжекционного формования объектов, изготовленных из пластиков, содержит форму с отдельными формовочными оттисками для двух частей, подлежащих формованию; предусмотрены первая формовочная деталь и вторая формовочная деталь, определяющие оттиски кольцевого элемента и шарнирного стержня. Устройство содержит охлаждающие средства, содержащие канал внутри первого стержневого элемента и трубчатый элемент, которые коаксиальны и образуют охлаждающий зазор. Через трубчатый элемент и зазор течет охлаждающая текучая среда. Предусмотрены кулачки, аксиально перемещающие стержневые элементы для обеспечения автоматической сборки объекта при открывании формы и последующего извлечения сформованного объекта. Технический результат изобретения - создание усовершенствованного способа и устройства для совместного инжекционного формования объектов из пластиковых материалов, включающих поворотно соединяемые части, создание способа и устройства, которые могут существенно сократить производственные циклы и посредством которых можно получить готовые продукты отличного качества, в частности, в особо критических зонах объектов. 2 н. и 14 з.п. ф-лы, 21 ил.

1. Способ инжекционного формования объектов, изготовленных из пластиков, содержащих первую часть (10), снабженную шарнирным стержнем (14), и вторую часть (11), снабженную кольцевым элементом (15), выполненные с возможностью поворотного соединения непосредственно в инжекционной форме (20, 21), в соответствии с которым кольцевой элемент (15) и шарнирный стержень (14) формуют в выровненном по оси состоянии и впоследствии соединяют друг с другом путем защелкивания и который включает следующие этапы:

a) обеспечивают наличие формы (20, 21) с первой формовочной деталью (40) и второй формовочной деталью (41), определяющими, соответственно, оттиск шарнирного стержня (14) и оттиск кольцевого элемента (15), причем первая (40) и вторая (41) формовочные детали между собой коаксиально подвижны;

b) конфигурируют упомянутые первую и вторую формовочные детали так, чтобы получить, соответственно, первый стержневой элемент (40) и второй стержневой элемент (41), которые коаксиальны и выполнены с возможностью взаимного скольжения, причем первый (40) и второй (41) стержневые элементы содержат, соответственно, первый формовочный конец (56) и второй формовочный конец (57) для формования упомянутых шарнирного стержня (14) и кольцевого элемента (15), соответственно;

c) снабжают упомянутую форму (20, 21) средствами кулачкового привода (46, 47), приспособленными для селективного перемещения первой (40) и второй (41) формовочной детали; и

d) после открывания формы переходят к сборке сформованных заготовок путем соединения кольцевого элемента (15) с шарнирным стержнем (14) на этапе извлечения сформованного объекта, селективно управляя последовательностью осевых перемещений упомянутых первой (40) и второй (41) формовочных деталей так, чтобы

e) обеспечить защелкивание кольцевого элемента (15) с шарнирным стержнем (14), и так чтобы

f) отсоединить первую (40) и вторую (41) формовочные детали от кольцевого элемента (15) и от шарнирного стержня (14), завершая впоследствии извлечение сформованного объекта, в котором первая (10) и вторая (11) заготовки находятся во взаимно собранном состоянии,

при этом способ отличается тем, что:

g) упомянутый первый стержневой элемент (40) конфигурируют так, чтобы получить внутри охлаждающий канал (52), проходящий продольно вдоль оси первого стержневого элемента (40) до внутренней зоны (51) первого стержневого элемента (40) вблизи упомянутой первой формовочной зоны (56);

h) обеспечивают внутри охлаждающего канала (52) наличие трубчатого охлаждающего элемента (53), проходящего продольно и коаксиально упомянутому каналу (52) до положения вблизи упомянутой внутренней зоны (51) и определяющего, совместно с охлаждающим каналом (52), кольцевой охлаждающий зазор (61),

и тем, что перед упомянутым этапом (f):

i) подают охлаждающую текучую среду (58) в упомянутый трубчатый охлаждающий элемент (53) и обеспечивают течение охлаждающей текучей среды (58) внутри охлаждающего канала (52) до упомянутой внутренней зоны (51) и впоследствии вдоль упомянутого кольцевого охлаждающего зазора (61) для охлаждения упомянутых первого (40) и второго (41) стержневых элементов и, соответственно, упомянутого кольцевого элемента (15) и упомянутого шарнирного стержня (14).

2. Способ по п. 1, в котором в качестве охлаждающей текучей среды (58) подают поток воды при температуре от 8 до 20°С и давлении от 3 до 5 бар.

3. Способ по п. 1 или 2, в котором упомянутую охлаждающую текучую среду (58) подают в упомянутый трубчатый охлаждающий элемент (53) через подающую трубку (54) и в котором упомянутую охлаждающую текучую среду (58) выводят из упомянутого кольцевого охлаждающего зазора (61) через возвратную трубку (55), причем питающая трубка (54) и возвратная трубка (55) присоединены к централизованному контуру (65) охлаждения для упомянутой формы (20, 21).

4. Способ по любому из пп. 1-3, в котором осуществляют последовательность согласованных перемещений первой (40) и второй (41) формовочных деталей, затем их перемещение относительно средств кулачкового привода (46, 47) в том же направлении извлечения.

5. Способ по п. 4, осуществляемый прессом инжекционного формования, содержащим извлекающее устройство (23) формованных объектов, линейно перемещаемое в осевом направлении, отличающийся тем, упомянутая последовательность согласованных перемещений первой (40) и второй (41) формовочных деталей осуществляется в соответствии с линейным перемещением извлекающего устройства (23).

6. Способ по п. 4 или 5, в котором упомянутая последовательность перемещений первой (40) и второй (41) формовочных деталей, одновременно или через последовательные интервалы времени, содержит:

первое отводящее перемещение для первой формовочной детали (40), чтобы отсоединить первую формовочную деталь (40) от шарнирного стержня (14);

второе продвигающее перемещение второй формовочной детали (41) для приложения осевого нажатия, подходящего для ввода кольцевого элемента (15) в зацепление с шарнирным стержнем (14); и

последующее окончательное перемещение по удалению упомянутых первой (40) и второй (41) формовочных деталей от кольцевого элемента (15) и от шарнирного стержня (14).

7. Устройство для инжекционного формования объектов, изготовленных из пластиков, содержащих первую часть (10), снабженную шарнирным стержнем (14), и вторую часть (11), снабженную кольцевым элементом (15), выполненные с возможностью поворотного соединения, при этом устройство содержит:

инжекционную форму (20, 21), содержащую первую формовочную деталь (40) и вторую формовочную деталь (41), определяющие оттиски кольцевого элемента (15) и шарнирного стержня (14), соответственно, причем первая (40) и вторая (41) формовочные детали содержат, соответственно, первый стержневой элемент (40) и второй стержневой элемент (41), выполненные с возможностью перемещения со скольжением и коаксиально вместе друг с другом, при этом первый (40) и второй (41) стержневые элементы содержат, соответственно, первый формовочный конец (56) и второй формовочный конец (57) для формования упомянутого шарнирного стержня (14) и упомянутого кольцевого элемента (15), соответственно;

извлекающее устройство (23), выполненное с возможностью линейного перемещения в осевом направлении для сборки ручки (11) с контейнером (10) в ходе начального перемещения при извлечении сформованного объекта;

средства кулачкового привода (46, 47) для селективного перемещения упомянутых первой (40) и второй (41) формовочных деталей между передним состоянием формования, состоянием сборки и состоянием отведения при отсоединении стержня (14) и кольцевого шарнирного элемента (15);

упомянутые первую (40) и вторую (41) формовочные детали, поддерживаемые компонентом, состоящим из кольцевой гайки (26), выполненной с возможностью перемещения из формы с образованием части извлекающего механизма (23),

отличающееся тем, что дополнительно содержит охлаждающие средства (50) для охлаждения упомянутых первого (40) и второго (41) стержневых элементов охлаждающей текучей средой (58); причем упомянутые охлаждающие средства (50) содержат канал (52) внутри первого стержневого элемента (40), трубчатый элемент (53) внутри канала (52) в продольном направлении вдоль оси канала (52), при этом упомянутый канал (52) и трубчатый элемент (53) коаксиальны друг другу.

8. Устройство по п. 7, в котором упомянутый канал (52) внутри первого стержневого элемента (40) и трубчатый элемент (53) внутри канала (52) ограничены, соответственно, внутренней цилиндрической поверхностью (59) канала (52) и наружной цилиндрической поверхностью (60) трубчатого элемента (53), причем внутренняя цилиндрическая поверхность (59) и внешняя цилиндрическая поверхность (60) образуют зазор (61).

9. Устройство по п. 8, в котором охлаждающие средства (50) содержат питающую трубку (54) охлаждающей текучей среды (58) и возвратную трубку (55) охлаждающей текучей среды (58), при этом питающая трубка (54) приспособлена для направления охлаждающей текучей среды (58) внутрь трубчатого элемента (53), а возвратная трубка (55) приспособлена для вывода охлаждающей текучей среды (58) после ее прохождения через трубчатый элемент (53) и выхода из зазора (61).

10. Устройство по любому из пп. 7-9, в котором упомянутые охлаждающие средства (50) подсоединены к централизованной системе (65) охлаждения.

11. Устройство по любому из пп. 7-10, в котором упомянутые первый (40) и второй (41) стержневые элементы содержат, соответственно, первый формовочный конец (56) и второй формовочный конец (57) для формования, соответственно, упомянутого шарнирного стержня (14) и упомянутого кольцевого элемента (15).

12. Устройство по п. 11, в котором упомянутый первый формовочный конец (56) первого стержневого элемента (40) содержит наружную формовочную поверхность (63) и упомянутый канал (52) проходит до внутренней зоны (51) первого стержневого элемента (40), отстоящей от наружной формовочной поверхности (63) на величину D1.

13. Устройство по любому из пп. 7-9, в котором упомянутые первый (40) и второй (41) стержневые элементы содержат, соответственно, первый формовочный конец (56) и второй формовочный конец (57) для формования, соответственно, упомянутого шарнирного стержня (14) и упомянутого кольцевого элемента (15), причем упомянутый первый формовочный конец (56) первого стержневого элемента (40) содержит наружную формовочную поверхность (63), и упомянутый канал (52) проходит до внутренней зоны (51) первого стержневого элемента (40), отстоящей от наружной формовочной поверхности (63) на величину D1, причем упомянутый трубчатый элемент (53) проходит до концевой зоны (62) канала (52), отстоящей от упомянутой внутренней зоны (51) на величину D2.

14. Устройство по п. 10, в котором упомянутый трубчатый элемент (53) проходит до концевой зоны (62) канала (52), отстоящей от упомянутой внутренней зоны (51) на величину D2.

15. Устройство по любому из пп. 7-14, содержащее блок управления (66), выполненный с возможностью управления такими параметрами как температура и давление, связанными с упомянутой охлаждающей текучей средой (58), и регулировки циркуляции упомянутой текучей среды (58).

16. Устройство по любому из пп. 7-15, в котором упомянутая форма (20, 21) содержит извлекающую кольцевую гайку (26), выполненную с возможностью перемещения в осевом направлении, при этом извлекающая кольцевая гайка (26) поддерживает упомянутые первый (40) и второй (41) стержневые элементы с возможностью их радиального перемещения.

| WO 2007054235 A2, 18.05.2007 | |||

| УСТРОЙСТВО И СПОСОБ ИНЖЕКЦИОННОГО ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАССЫ | 2003 |

|

RU2318665C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ КОРПУСОВ, ВЫПОЛНЕННЫХ ИЗ ДВУХ МАТЕРИАЛОВ, ПОСРЕДСТВОМ ИНЖЕКЦИОННОГО МНОГОКОМПОНЕНТНОГО ФОРМОВАНИЯ | 2006 |

|

RU2407636C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГОРЯЧЕЙ ФОРМОВКИ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2001 |

|

RU2260511C2 |

| Ручной инструмент для разрезания гаек | 1980 |

|

SU912411A1 |

Авторы

Даты

2020-09-09—Публикация

2016-09-22—Подача