Изобретение относится к упаковочной головке в соответствии с ограничительной частью пункта 1 формулы изобретения.

Упаковочные головки данного типа известны и используются, в частности, для того, чтобы бутылки или подобного рода сосуды в виде групп, состоящих соответственно из нескольких сосудов, распаковывать или вынимать из ящиков, к примеру из ящиков для бутылок, и устанавливать на транспортер или же, наоборот, подведенные по дорожкам или стоящие в положении готовности в приемной зоне в нескольких рядах или дорожках сосуды принимать в виде группы сосудов и при вхождении в зону складирования снимать их и помещать, к примеру, в подготовленные там ящики. При этом соответствующие захваченные упаковочной головкой группы сосудов или удерживаемые в подвешенном положении в захватах или упаковочных патронах упаковочной головки сосуды после захвата и перед снятием в зоне снятия или в зоне складирования необходимо, как правило, формировать заново, чтобы, к примеру, изменить формообразование, то есть расположение, которое имеют сосуды относительно друг друга в положении захвата в группе сосудов, таким образом, чтобы формообразование соответствовало затем требуемому в зоне складирования формообразованию, к примеру соответствовало отсеку ящика для бутылок.

Для осуществления такого преобразования партии сосудов известно о возможности предусматривать захваты или упаковочные патроны соответственно в приемных местах или на суппортах упаковочной головки, которые (приемные места или суппорты) в процессе работы могут перемещаться по двум проходящих перпендикулярно друг другу и горизонтальным или, в основном, горизонтальным осям регулировки. Приемные места или суппорты соединены друг с другом посредством тяговых пластинчатых цепей, так что за счет растяжения и сжатия тяговых пластинчатых цепей, к примеру, посредством пневматического цилиндра возможно создание двух различных формообразований, к примеру, с различными по обеим осям регулировки зазорами между соседними упаковочными патронами. Так как возможные при захвате упаковочной головкой формообразования групп сосудов заданы посредством используемых тяговых пластинчатых цепей, то при изменениях в формообразовании групп сосудов необходимо осуществлять замену тяговых пластинчатых цепей, что связано с повышенной трудоемкостью.

Задача изобретения состоит в создании упаковочной головки, с помощью которой устраняется данный недостаток и которая позволяет осуществить захват и/или снятие самых различных вариантов формообразований групп сосудов и при том без механической замены тяговых пластинчатых цепей или аналогичных механических позиционирующих устройств. Для решения указанной задачи упаковочная головка выполнена в соответствии с пунктом 1 формулы изобретения.

В упаковочной головке в соответствии с изобретением захваты или упаковочные патроны предусмотрены соответственно в местах приема или на суппортах, которые в плоскости регулировки выполнены с возможностью управляемого перемещения перпендикулярно или, в основном, перпендикулярно оси удерживаемых в подвешенном положении в упаковочных патронах сосудов, то есть, к примеру, по меньшей мере, по двум определяющим эту плоскость регулировки осям регулировки. С помощью изобретения возможны самые разнообразные формообразования групп сосудов не только при захвате, но и при снятии без необходимости замены тяговых пластинчатых цепей или аналогичных механических позиционирующих устройств. Изобретение делает возможным тем самым, в частности, использование различных ящиков для сосудов без механического перемещения в одну и ту же установку, то есть, к примеру, ящиков для сосудов, абсолютно различных по длине, и/или ширине, и/или по количеству сосудов и/или по расположению сосудов или по количеству отсеков.

Управление приемными местами или суппортами, которые несут на себе приемные патроны, происходит преимущественным образом посредством программного управления с использованием вычислительного устройства. В дополнение к управляемой возможности перемещения отдельные упаковочные патроны упаковочной головки в соответствии с изобретением предпочтительно выполнены также с возможностью индивидуального управления. В качестве приводов для выполненных с возможностью перемещения приемных мест или суппортов или же в качестве самого приемного места подходят самые различные исполнительные приводы, к примеру линейные электродвигатели, шаговые электродвигатели или серводвигатели и т.д. При этом под термином «серводвигатель» в рамках данной заявки следует понимать также то, что несколько двигателей, управляемых посредством вычислительного устройства, осуществляют согласованные друг с другом движения.

Варианты усовершенствования, преимущества и возможности применения изобретения выявляются также из последующего описания примеров осуществления и на основании чертежей. При этом все описанные и/или наглядно представленные признаки сами по себе или в любых сочетаниях, в принципе, являются предметом изобретения независимо от их совокупности в формуле изобретения или подчиненности. Содержание формулы изобретения также является составной частью описания.

Изобретение разъясняется далее более подробно на основании чертежей примеров осуществления, на которых представлено:

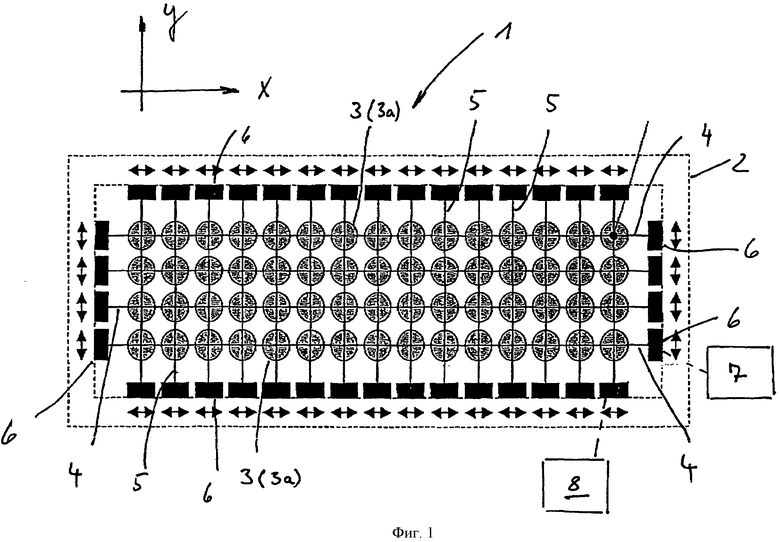

фиг.1 - в упрощенном схематичном изображении вид сверху устройства суппорта или крестового суппорта упаковочной головки в соответствии с изобретением,

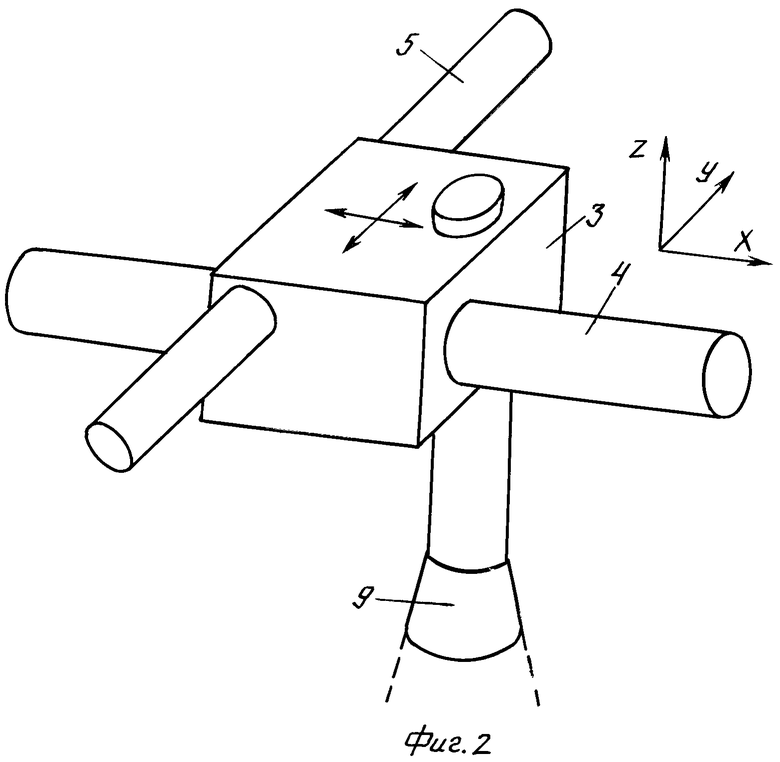

фиг.2 - в перспективном детальном изображении крестовой суппорт устройства крестового суппорта в соответствии с фиг.1 совместно с предусмотренным на крестовом суппорте упаковочным патроном,

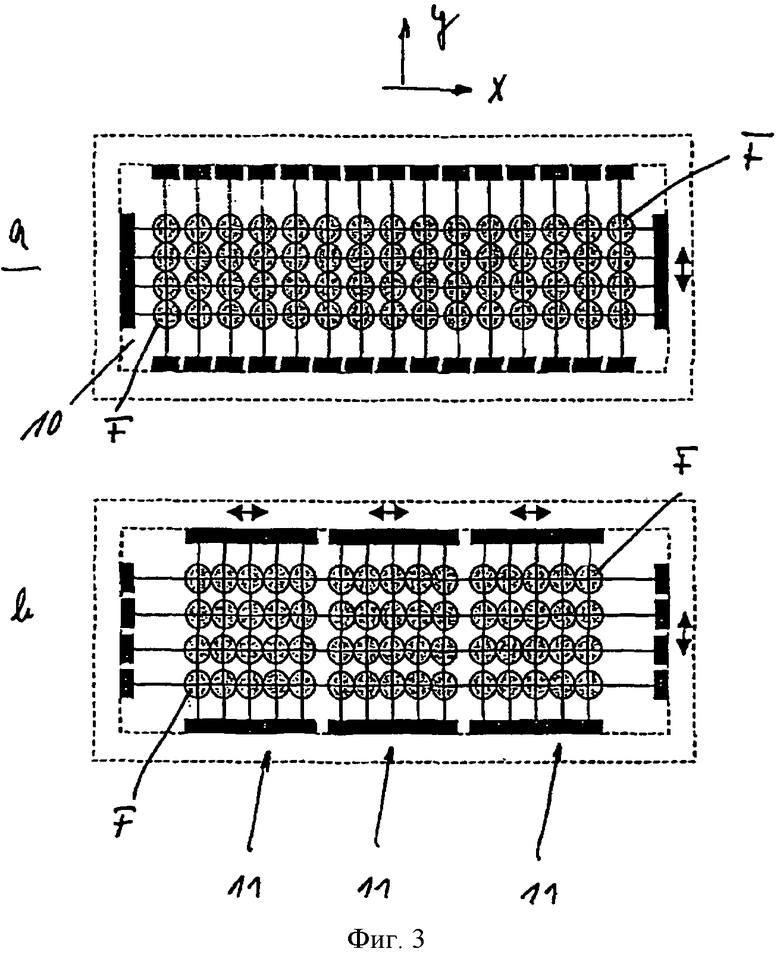

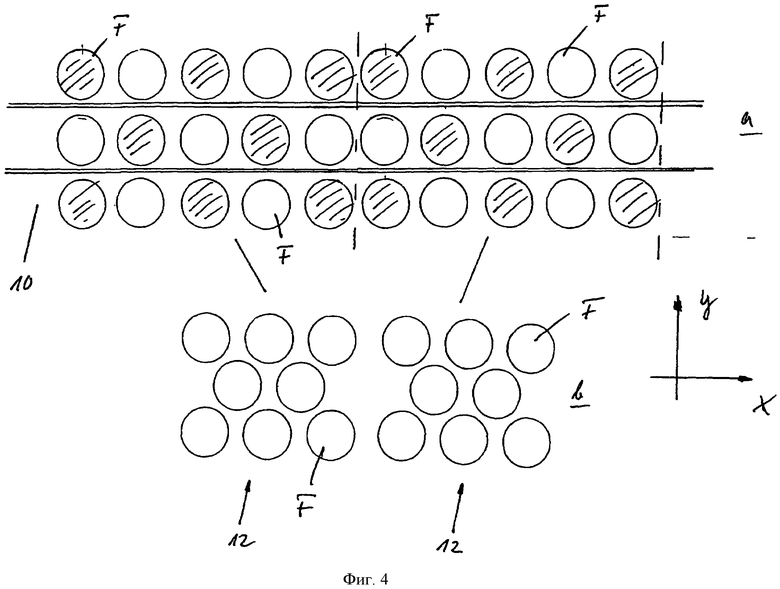

фиг.3 и 4 - в положениях а) и b) различные формообразования групп сосудов для облегчения принципа работы упаковочной головки в соответствии с фиг.1 и 2,

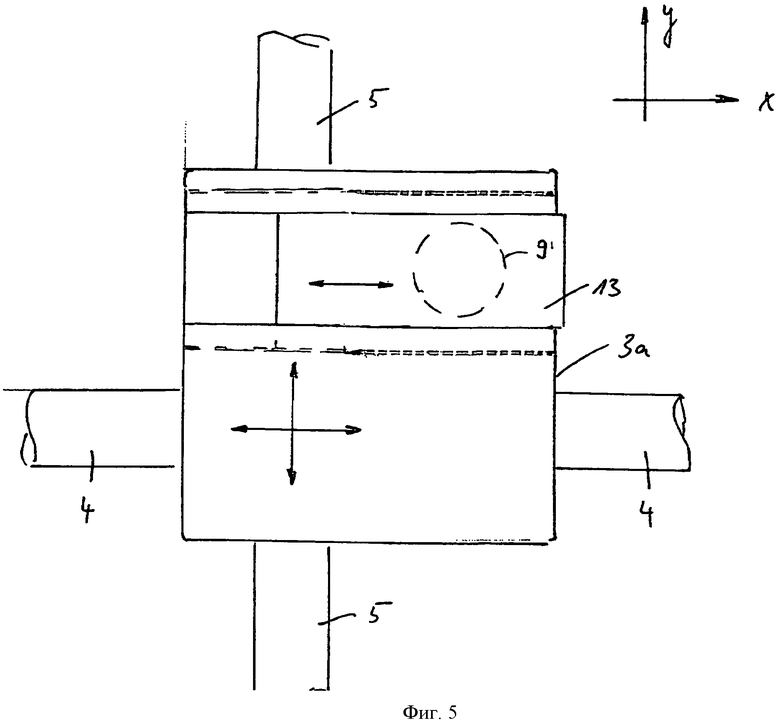

фиг.5 - в упрощенном изображении на виде сверху крестовой суппорт другого варианта осуществления упаковочной головки в соответствии с изобретением,

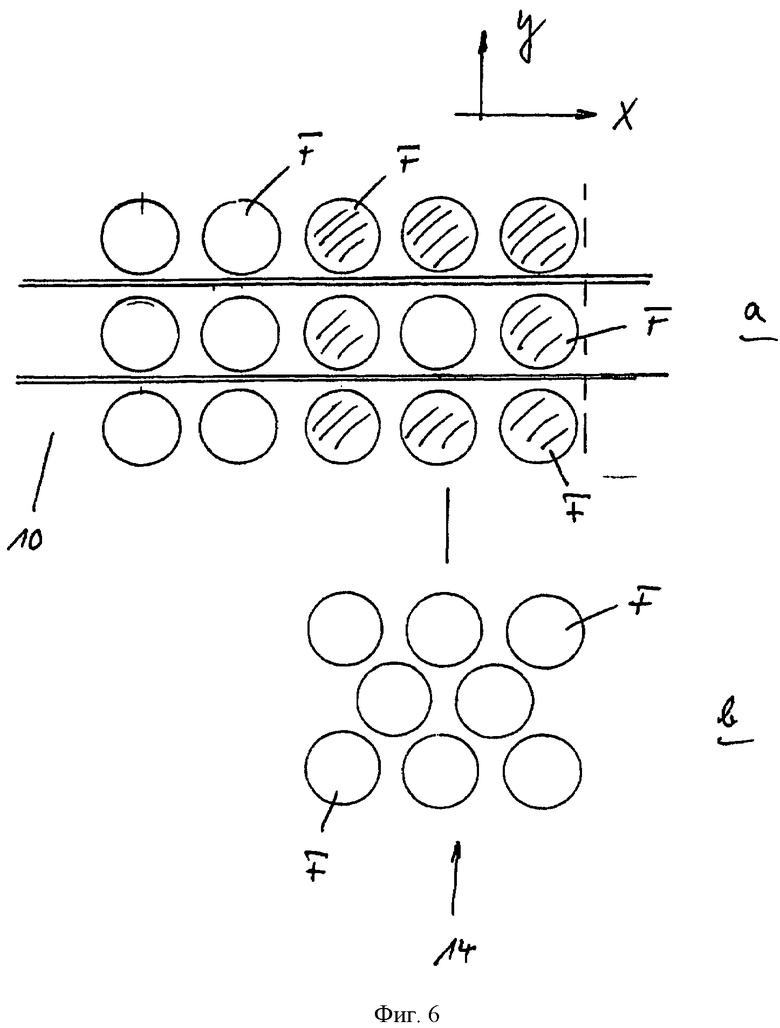

фиг.6 - в положениях а) и b различные формообразования групп сосудов для облегчения принципа работы упаковочной головки с крестовым суппортом в соответствии с фиг.5.

Для лучшего понимания три проходящие перпендикулярно друг другу оси: горизонтальная ось X, горизонтальная ось Y и вертикальная ось Z обозначены на фигурах соответственно как оси X, Y и Z.

На фигурах позицией 1 обозначена упаковочная головка не представленной более детально установки для перемещения групп сосудов или бутылок из положения приемки или из приемной зоны в положение складирования или в зону складирования, к примеру, для выемки из ящика поданных в многорукавном потоке или по дорожкам по транспортеру в положение складирования бутылок F в виде группы бутылок и загрузки этой группы бутылок на транспортер.

Упаковочная головка 1 состоит, в основном, из рамы 2 с большим количеством приемных мест или крестовых суппортов 3 и из множества стержнеобразных направляющих и исполнительных элементов 4 и 5, из которых расположенные параллельно друг другу и на расстоянии друг от друга направляющие и исполнительные элементы 4 своими осями ориентированы, соответственно, в горизонтальном направлении, то есть по оси X, а расположенные также параллельно друг другу и отстоящие друг от друга направляющие и исполнительные элементы 5 своими осями ориентированы в горизонтальном направлении и перпендикулярно направляющим и исполнительным элементам 4, то есть по оси Y.

В представленном варианте осуществления изобретения все направляющие и исполнительные элементы 4 расположены далее своими осями, по меньшей мере, в одной горизонтальной плоскости (плоскость X-Y), и все направляющие и исполнительные элементы 5 расположены своими осями также, по меньшей мере, в одной горизонтальной плоскости (плоскость X-Y), правда, выше направляющих и исполнительных элементов 4.

Все направляющие и исполнительные элементы 4 и 5 удерживаются далее своими концами, соответственно, в ползунах 6, которые со своей стороны проведены на раме 2 с возможностью перемещения перпендикулярно продольному расположению соответствующих направляющих и исполнительных элементов 4 или 5, как это изображено посредством двойных стрелок на фиг.1.

В каждой точке пересечения двух направляющих и исполнительных элементов 4, 5 предусмотрен крестовой суппорт 3, который проведен по этим направляющим и исполнительным элементам 4 и 5 с возможностью перемещения.

За счет расположения крестовых суппортов 3 в точках пересечения направляющих и исполнительных элементов 4 или 5 крестовые суппорты 3 располагаются в нескольких проходящих в направлении оси Х рядах, то есть на изображении в соответствии с фиг.1 в общей сложности в четырех таких рядах, и в нескольких проходящих, соответственно, по оси Y зазорах, то есть на изображении в соответствии с фиг.1 в общей сложности в пятнадцати зазорах.

К направляющим и исполнительным элементам 4 на раме 2 присоединен, по меньшей мере, один исполнительный привод, обозначенный на фиг.1 блоком 7. Посредством соответствующего приведения в действие или настройки исполнительного привода 7 направляющие и исполнительные элементы 4 с регулировкой перпендикулярно их продольному расположению, то есть по оси Y, могут регулироваться или перемещаться и при том, к примеру, таким образом, что расстояние между соседними направляющими и исполнительными элементами 4, а тем самым и расстояние между примыкающими друг к другу в направлении оси Y крестовыми суппортами 3 может изменяться равнозначным образом и, соответственно, одним и тем же или же различным путем, однако, к примеру, с условием принципиального сохранения симметрии расположения крестовых суппортов относительно расположенной в плоскости X-Y средней плоскости рамы.

К направляющим и исполнительным элементам 5 присоединен также, по меньшей мере, один изображенный на фиг.1 посредством блока 8 исполнительный привод. Посредством соответствующего приведения в действие или настройки исполнительного привода 8 направляющие и исполнительные элементы 5 с регулировкой перпендикулярно их продольному расположению, то есть по оси X, могут регулироваться или перемещаться и при том, к примеру, опять же таким образом, что расстояние между соседними направляющими и исполнительными элементами 5, а тем самым и расстояние между примыкающими друг к другу в направлении оси Х крестовыми суппортами 3 может изменяться равнозначным образом и, соответственно, одним и тем же или же различным путем, однако, к примеру, с условием принципиального сохранения симметрии расположения крестовых суппортов относительно расположенной в плоскости Y-Z средней плоскости рамы.

На каждом крестовом суппорте 3 предусмотрен захват для сосудов в форме упаковочного патрона 9, который выступает за нижнюю часть крестового суппорта 3 в направлении оси Z и при помощи которого бутылка F может быть, соответственно, захвачена в зоне ее горловины.

С помощью упаковочной головки 1, которая в процессе практической эксплуатации предусмотрена на подъемном и транспортирующем устройстве для регулируемого возвратно-поступательного движения в вертикальном направлении, то есть по оси Z, а также для регулируемого транспортирующего движения по горизонтальной оси, к примеру по оси Y, возможно осуществление различных производственных или рабочих приемов.

Фиг.3 демонстрирует процесс использования упаковочной головки 1 для загрузки групп бутылок в ящики для бутылок. В соответствии с положением а) на фиг.3 бутылки F подаются по транспортеру к приемной зоне или к упаковочному столу 10, на котором бутылки F стоят в положении готовности в нескольких ориентированных в направлении оси X рядах или дорожках, причем в представленном варианте осуществления изобретения в четырех рядах или дорожках, соответственно, с пятнадцатью бутылками F и, таким образом, что бутылки F по оси Y образуют пятнадцать зазоров с четырьмя непосредственно смежными друг с другом бутылками F.

Эта стоящая в положении готовности на упаковочном столе 10 группа бутылок захватывается упаковочной головкой 1 или ее упаковочным патроном 9, а после снятия с упаковочного стола 10 посредством регулируемой настройки направляющих и исполнительных элементов 4 и 5 формируется заново перпендикулярно их продольному расположению, так что бутылки F образуют затем положение b), соответственно, для загрузки в три ящика для бутылок трех групп 11 бутылок, в которых, соответственно, в четырех ориентированных по оси X рядах бутылки F плотно прилегают друг к другу, и эти ряды бутылок в направлении оси Y находятся на расстоянии друг от друга.

Фиг.4 демонстрирует в положениях а) и b) другой принцип работы, при котором на упаковочном столе 10 из поданных по транспортеру бутылок F образуются три ряда, соответственно, в отдельных дорожках и при том таким образом, что бутылки F в каждом ряду плотно прилегают друг к другу, и каждая бутылка в ряду в направлении оси Y на расстоянии соседствует с бутылкой F другого ряда, то есть бутылки F в этой группе снова располагаются в ориентированных перпендикулярно друг другу рядах и зазорах.

Из сформированной на упаковочном столе 10 группы бутылок посредством индивидуально управляемых упаковочных патронов 9 упаковочной головки 1 захватываются и снимаются лишь заштрихованные в положении а) бутылки F. После снятия группы бутылок посредством соответствующей настройки направляющих и исполнительных элементов 4 и 5, а тем самым и крестовых суппортов 3 формируются две группы 12 бутылок, соответственно, с тремя ориентированными в направлении оси Х рядами, из которых оба внешних ряда имеют, соответственно, по три бутылки F, а центральный ряд лишь две бутылки F, которые по отношению к бутылкам F внешних рядов смещены на расстояние, равное зазору между ними. Это достигается посредством соответствующей регулировки направляющих и исполнительных элементов 5 в плане уменьшения зазора между крестовыми суппортами 3 для каждой группы 12 бутылок по оси X, а также посредством соответствующей регулировки направляющих и исполнительных элементов 4 в плане уменьшения зазора между крестовыми суппортами 3 по оси Y.

Ранее исходили из того, что упаковочная головка 1 служит для захвата бутылок F в виде группы бутылок с упаковочного стола 10 (приемная зона) и для загрузки бутылок F в виде группы 11 или 12 бутылок в ящики для бутылок (зона складирования). Само собой разумеется, что упаковочная головка 1 может аналогичным образом служить и, наоборот, для выемки бутылок F из ящиков заданной, к примеру, формой ящика группой бутылок и для загрузки бутылок в виде трансформированной группы на транспортер или на упаковочный стол 10 для бутылок.

За счет расположения крестовых суппортов 3 на направляющих и исполнительных элементах 4 и 5 в варианте осуществления изобретения в соответствии с фиг.1, в принципе, возможно регулировать все предусмотренные на соответствующем направляющем элементе 4 или 5 крестовые суппорты, а тем самым, и относящиеся к ним упаковочные патроны 9 совместно по оси Х (посредством регулировки соответствующего направляющего и исполнительного элемента 5) или по оси Y (посредством регулировки соответствующего направляющего и исполнительного элемента 4).

Фиг.5 демонстрирует в очень схематичном изображении на виде сверху крестовой суппорт 3а упаковочной головки, который (крестовой суппорт 3а) в отношении трансформации удерживаемых в упаковочной головке групп бутылок имеет повышенную степень свободы и при том за счет того, что упаковочная головка предусмотрена с возможностью управляемой регулировки или перемещения относительно захватывающего ее крестового суппорта 3а в плоскости X-Y и при том, к примеру, на вспомогательном суппорте 13, который с помощью независимого исполнительного привода может линейно регулироваться в этой плоскости, к примеру, по оси X. В принципе, регулировка упаковочного патрона 9 относительно крестового суппорта 3а может производиться также и посредством вращательного или поворотного движения. Упаковочная головка выполнена в этом случае таким образом, что лишь некоторые крестовые суппорты выполнены как крестовые суппорты 3а с дополнительной возможностью регулировки или с дополнительной осью регулировки для упаковочного патрона 9, к примеру, некоторые крестовые суппорты каждого второго расположенного по оси X ряда суппортов. К примеру, в упаковочной головке с тремя рядами расположенных в направлении оси Х крестовых суппортов тогда лишь центральный ряд имеет крестовые суппорты 3а, в то время как внешние ряды образованы посредством крестовых суппортов 3. И в центральном ряду тогда, к примеру, лишь каждый второй крестовой суппорт является крестовым суппортом 3а с дополнительной осью регулировки для упаковочного патрона 9, в то время как, впрочем, и в центральном ряду упаковочной головки или устройства крестового суппорта используются крестовые суппорты 3.

Фиг.6 демонстрирует возможный принцип работы частично снабженной крестовыми суппортами 3а упаковочной головки. На упаковочном столе 10 бутылки F опять находятся в положении готовности в виде группы бутылок, которая имеет три сформированных, соответственно, в отдельных дорожках и ориентированных по оси X ряда бутылок и в которой с каждой бутылкой в ряду по оси Y соседствует бутылка другого ряда; бутылки F располагаются таким образом на упаковочном столе 10 в виде группы с несколькими расположенными по оси Х рядами и с несколькими расположенными по оси Y зазорами. Посредством упаковочной головки или посредством индивидуально управляемого упаковочного патрона этой упаковочной головки захватываются в таком случае лишь отмеченные штриховкой в положении а) бутылки F и при том, соответственно, три бутылки F каждого внешнего ряда и две бутылки F центрального ряда, которые (бутылки) в этом центральном ряду располагаются относительно друг друга на расстоянии, равном двойному зазору между бутылками. После снятия бутылок F с упаковочного стола 10 производится трансформирование захваченной состоящей в общей сложности из восьми бутылок F группы бутылок таким образом, что группа 14 бутылок после снятия снова имеет два внешних ряда, ориентированных по оси X, соответственно, с тремя бутылками F, и центральный ряд, также ориентированный по оси X, правда, лишь с двумя бутылками F, которые по сравнению с бутылками внешних рядов смещены на расстояние, равное зазору между ними. Это новое формообразование группы 14 бутылок достигается посредством того, что бутылки F центрального ряда удерживаются на крестовых суппортах 3а, с помощью которых дополнительно к общей регулировке крестовых суппортов посредством направляющих и исполнительных элементов 4 и 5 возможна индивидуальная регулировка упаковочных патронов 9 по оси X.

Изобретение было описано ранее на примерах осуществления. При этом понимается, что возможны многочисленные изменения, а также преобразования без потери вследствие этого изобретательской идеи, лежащей в основе изобретения.

Перечень ссылочных позиций

1 - упаковочная головка;

2 - рама упаковочной головки;

3, 3а - крестовой суппорт;

4, 5 - направляющие и исполнительные элементы;

6 - ползун;

7, 8 - исполнительный привод;

9 - упаковочный патрон или захват для бутылок F;

10 - упаковочный стол;

11, 12 - группа бутылок;

13 - вспомогательный суппорт;

14 - группа бутылок;

F - бутылка;

Х - ось Х;

Y - ось Y;

Z - ось Z.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ИЗВЛЕЧЕНИЯ И УКЛАДКИ БУТЫЛОК В ТАРУ | 1991 |

|

RU2010754C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ УПАКОВОЧНЫХ ЕДИНИЦ | 2012 |

|

RU2564390C1 |

| УСТРОЙСТВО И СПОСОБ УПАКОВЫВАНИЯ КОНТЕЙНЕРОВ ЖИДКИХ ПРОДУКТОВ В СВЯЗКИ | 2010 |

|

RU2586479C2 |

| ЗАХВАТНАЯ ГОЛОВКА К УПАКОВОЧНЫМ МАШИНАМ ДЛЯ ШТУЧНЫХ ПРЕДМЕТОВ | 1970 |

|

SU280302A1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1993 |

|

RU2129064C1 |

| ПАТРОН ДЛЯ ЗАВАЛЬЦОВКИ МЕТАЛЛИЧЕСКОГО КОЛПАЧКА, В ТОМ ЧИСЛЕ КОЛПАЧКА ТИПА "ВИНТ", НА ГОРЛОВИНЕ СОСУДА | 2001 |

|

RU2206493C1 |

| ЕСЕСОЮвНАЯm^iim-iim-^m | 1973 |

|

SU379467A1 |

| УСТРОЙСТВО ДЛЯ ЗАХВАТА, ОБРАБОТКИ И ПЕРЕМЕЩЕНИЯ ОБЪЕКТОВ | 2002 |

|

RU2297380C2 |

| ЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ПРЕФОРМ | 2015 |

|

RU2666433C2 |

| Автомат для укладки бутылок в ящики | 1990 |

|

SU1719270A1 |

Упаковочная головка используется в устройстве для захвата групп сосудов, стоящих в положении готовности в приемной зоне в виде первого формообразования, а также для снятия групп сосудов в зоне разгрузки или складирования. Упаковочная головка имеет несколько упаковочных патронов для захвата соответствующего сосуда. Упаковочные патроны с целью изменения формообразования или расположения сосудов в группе сосудов выполнены с возможностью управляемого перемещения на раме упаковочной головки, по меньшей мере, по двум проходящим перпендикулярно друг другу осям перпендикулярно оси соответствующего сосуда на упаковочной головке. Упаковочные патроны соответственно по отдельности или в группе установлены с возможностью перемещения по раме упаковочной головки посредством управления по меньшей мере одного исполнительного привода. По меньшей мере один регулировочный суппорт выполнен таким образом, что упаковочный патрон относительно него в плоскости (X-Y) выполнен с возможностью управляемого линейного движения и/или поворотного движения. Технический результат заключается в создании упаковочной головки, которая позволяет осуществить захват групп сосудов без механической замены тяговых пластинчатых цепей или аналогичных позиционирующих устройств. 9 з.п. ф-лы, 6 ил.

1. Упаковочная головка для использования в устройстве для захвата стоящих в положении готовности в приемной зоне в виде первого формообразования групп сосудов, а также для снятия групп (11, 12, 14) сосудов в зоне складирования, с несколькими захватами для сосудов или упаковочными патронами (9) для захвата соответствующего сосуда (F), причем упаковочные патроны (9) удерживаются соответственно по отдельности на регулировочном суппорте (3а) и при этом упаковочные патроны (9) выполнены с возможностью перемещения на раме (2) упаковочной головки в плоскости (X-Y) регулировки перпендикулярно или, в основном, перпендикулярно оси соответствующего сосуда (F) для изменения группы сосудов или расположения сосудов (F) в группе сосудов в упаковочной головке (1), причем упаковочные патроны (9) соответственно по отдельности или в группе предусмотрены с возможностью перемещения по раме упаковочной головки посредством управления по меньшей мере одного исполнительного привода (7, 8), отличающаяся тем, что по меньшей мере один регулировочный суппорт (3а) выполнен таким образом, что упаковочный патрон (9) относительно него в плоскости (X-Y) выполнен с возможностью управляемого линейного движения и/или поворотного движения.

2. Упаковочная головка по п.1, отличающаяся тем, что упаковочные патроны (9) выполнены с возможностью управляемого перемещения в плоскости (X-Y) регулировки, по меньшей мере, по двум перпендикулярно расположенным или, в основном, перпендикулярно расположенным осям (ось X, ось Y) регулировки.

3. Упаковочная головка по п.1 или 2, отличающаяся тем, что упаковочные патроны (9) предусмотрены на регулировочных суппортах (3, 3а) и регулировочные суппорты (3, 3а) выполнены с возможностью индивидуального управляемого перемещения в плоскости регулировки или по осям (ось X, ось Y) регулировки.

4. Упаковочная головка по п.1 или 2, отличающаяся тем, что упаковочные патроны (9) предусмотрены на регулировочных суппортах (3, 3а), которые выполнены с возможностью управляемого перемещения группами в плоскости регулировки или по осям (ось X, ось Y) регулировки.

5. Упаковочная головка по п.3, отличающаяся тем, что регулировочные суппорты (3, 3а) предусмотрены с возможностью регулировки соответственно группами на направляющем элементе (4, 5) по оси (ось X, ось Y) регулировки.

6. Упаковочная головка по п.4, отличающаяся тем, что регулировочные суппорты (3, 3а) предусмотрены с возможностью регулировки соответственно группами на направляющем элементе (4, 5) по оси (ось X, ось Y) регулировки.

7. Упаковочная головка по п.5 или 6, отличающаяся тем, что регулировочные суппорты (3, 3а) выполнены соответственно группами на направляющем элементе (4, 5) с возможностью управляемого перемещения по проходящей перпендикулярно продольному расположению этого направляющего элемента (4, 5) оси (ось Y, ось X) регулировки.

8. Упаковочная головка по п.7, отличающаяся тем, что регулировочные суппорты выполнены в виде крестовых суппортов (3, 3а) с возможностью управляемого перемещения соответственно на двух пересекающихся направляющих элементах (4, 5).

9. Упаковочная головка по п.8, отличающаяся тем, что направляющие элементы (4, 5) для регулировки крестовых суппортов (3, 3а) выполнены с возможностью управляемого перемещения посредством исполнительного привода (7, 8) перпендикулярно их продольному расположению.

10. Упаковочная головка по одному из пп.5, 6, 8, 9, отличающаяся тем, что направляющие элементы (4, 5) образованы соответственно посредством по меньшей мере одной направляющей шины или направляющей штанги.

| NL 8304111 А, 17.06.1985 | |||

| DE 2900584 A1, 17.07.1980 | |||

| GB 999282 A, 21.07.1965 | |||

| Автомат для группирования и установки бутылок в стандартные ящики с перегородками | 1957 |

|

SU112199A1 |

Авторы

Даты

2011-07-27—Публикация

2008-07-25—Подача