Изобретение относится к упаковочной технике и может быть использовано для упаковки и извлечения бутылок из тары.

Важной народнохозяйственной задачей является механизация процессов извлечения и укладки предметов, например бутылок в транспортную тару.

До настоящего времени в нашей стране на машинах для извлечения и укладки бутылок в ящики для перемещения захватной головки от ящичного транспортера к бутылочному применяется пневмопривод.

Использование пневмопривода для этой цели имеет ряд недостатков:

1. Невозможность остановки приводного механизма в любой точке при перемещении захватной головки, а только в крайних положениях поршня цилиндра.

2. Нестабильность в работе (удары, толчки) при даже незначительных (до 0,5 кгс/см2) колебаниях избыточного давления.

3. Необходимость применять дроссельные тормозные устройства с регулировкой для плавного и равномерного движения поршня цилиндра (при заданном времени перемещения захватной головки t = const). Но это возможно только при определенной и неизменной в процессе работы скорости перемещения поршня, которая определяется из следующей формулы:

Vп=  м/с, где Gм - расход воздуха из магистрали;

м/с, где Gм - расход воздуха из магистрали;

R - газовая постоянная;

Тм - температура воздуха в магистрали;

Fп - площадь поршня пневмоцилиндра;

Рц - давление в рабочей полости цилиндра.

Величина Рц = const и (R˙Tм) = const являются постоянными для идеального газа (воздуха), но газ может переходить из одного состояния в другое - может расширяться, сжиматься, нагреваться, охлаждаться и т. д. Следовательно, величина Рц и (R˙Tм) будут переменными в процессе работы соответственно и Vп будет величиной переменной.

На основании вышеизложенных недостатков пневмопривода можно сделать вывод, что с применением пневмопривода для перемещения захватной головки, практически, невозможно добиться высокой производительности и надежной работы машины.

Известны укладочные машины для бутылок, в которых захватная головка удерживается на поворотном выступающем рычаге, который направляется в стационарной дуговой направляющей с различной длиной прямыми вертикальными концами и перемещается между ящичным транспортером и бутылочным столом.

У этих известных машин захватная головка держится на свободно выступающем поворотном рычаге, подверженном в различных конечных положениях значительным колебаниям, особенно когда машина по каким-то причинам должна быть остановлена в промежуточном положении. В этом случае большие нагрузки приходятся на отдельные опорные и приводные элементы. Кроме того, машины содержат дополнительные средства для параллельного направления захватной головки.

Этих недостатков лишена машина для укладки и извлечения бутылок, содержащая направляющую каретку, установленную с возможностью перемещения на втулках скольжения на горизонтально расположенных направляющих, которые крепятся на втулках на вертикальных направляющих с возможностью ее перемещения вверх и вниз, при этом направляющая каретка взаимодействует с концом известного сопрягаемого механизма.

Однако, данная известная машина обладает следующими недостатками. Перемещение направляющей каретки с захватной головкой по горизонтальным и вертикальным направляющим на втулках скольжения требует высокой точности изготовления для фиксации размера между направляющими, что соответственно повышает трудоемкость изготовления. Кроме того, повышается сила трения скольжения на направляющих и втулках, что повышает нагрузку на сопрягаемый механизм для привода направляющей каретки.

Цель изобретения - снижение трудоемкости изготовления и повышение надежности работы машины.

Цель достигается за счет того, что в машине для извлечения и укладки бутылок в тару, содержащей захватную головку, закрепленную на направляющей каретке, перемещаемой между механизмом перемещения ящиков и бутылок по криволинейной траектории с помощью сопрягаемого исполнительного механизма, при этом направляющая каретка подвижно установлена на горизонтальных направляющих, имеющих возможность перемещения по вертикальным направляющим, в ней направляющая каретка и горизонтальные направляющие снабжены с одной стороны втулками скольжения, а с другой - роликами качения, перемещающимися по опорным направляющим.

При этом сопрягаемый исполнительный механизм включает шестерню, соединенную с направляющей кареткой, и находящуюся также в зацеплении с зубчатым сектором, соединенным посредством тяги с кривошипом, установленном на выходном валу редуктора, связанного с электродвигателем.

Таким образом, по сравнению с прототипом предложенное техническое решение имеет следующие отличительные признаки:

- направляющая каретка и горизонтальные направляющие снабжены с одной стороны втулками скольжения, а с другой стороны - роликами качения, перемещающимися по опорным направляющим;

- сопрягаемый исполнительный механизм включает шестерню, соединенную с направляющей кареткой, и находящуюся в то же время в зацеплении с зубчатым сектором, соединенным с помощью тяги с кривошипом, находящимся на выходном валу редуктора, связанного с электродвигателем.

Следовательно, заявляемое техническое решение соответствует критерию "новизна".

В результате исследования известных в науке и технике решений, отличительные признаки заявляемого технического решения не обнаружены.

Заявляемая совокупность отличительных признаков соответствует критерию "существенные отличия". Перемещение направляющей каретки в горизонтальном и вертикальном направлениях на втулках скольжения и на роликах позволяет компенсировать неточности в изготовлении, а значит снизить трудоемкость изготовления втулок скольжения и валов большой длины, в связи с чем повысить надежность работы машины, а также снизить нагрузки на сопрягаемый механизм для привод направляющей каретки.

Следовательно, техническое решение соответствует требованию "положительный эффект".

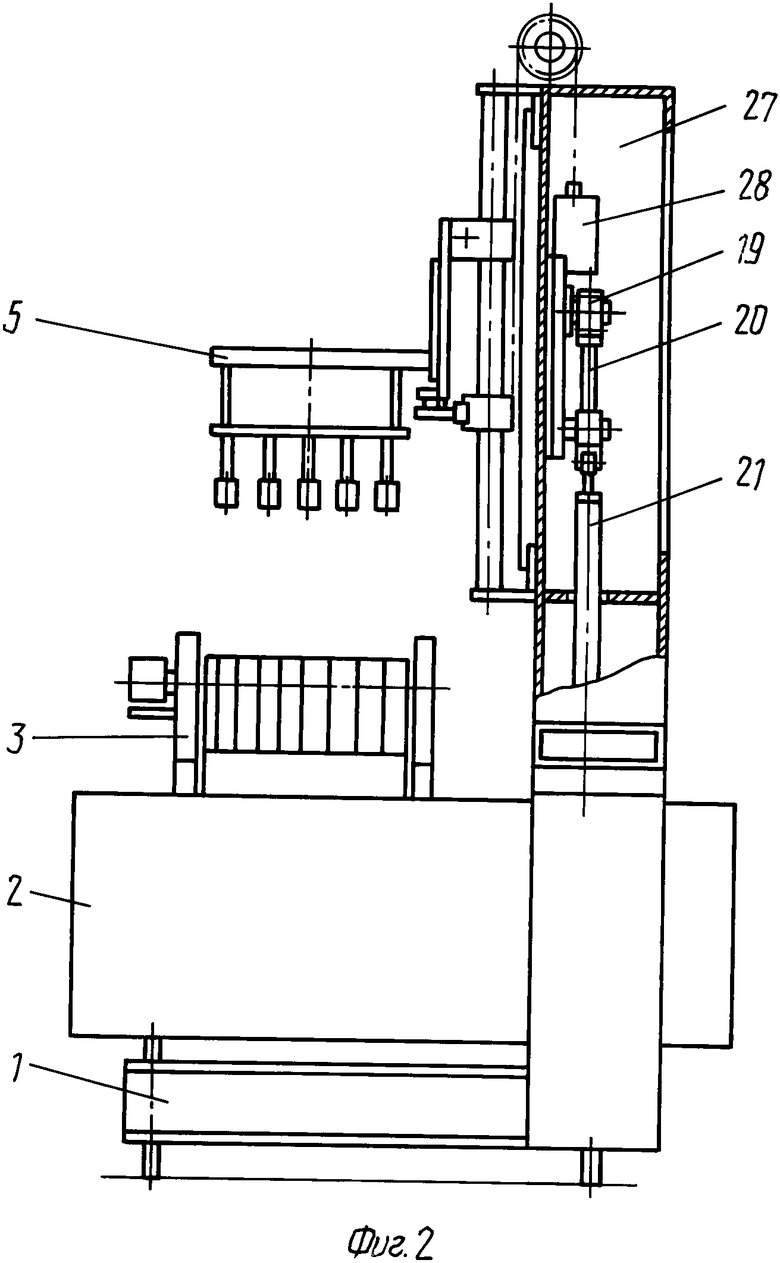

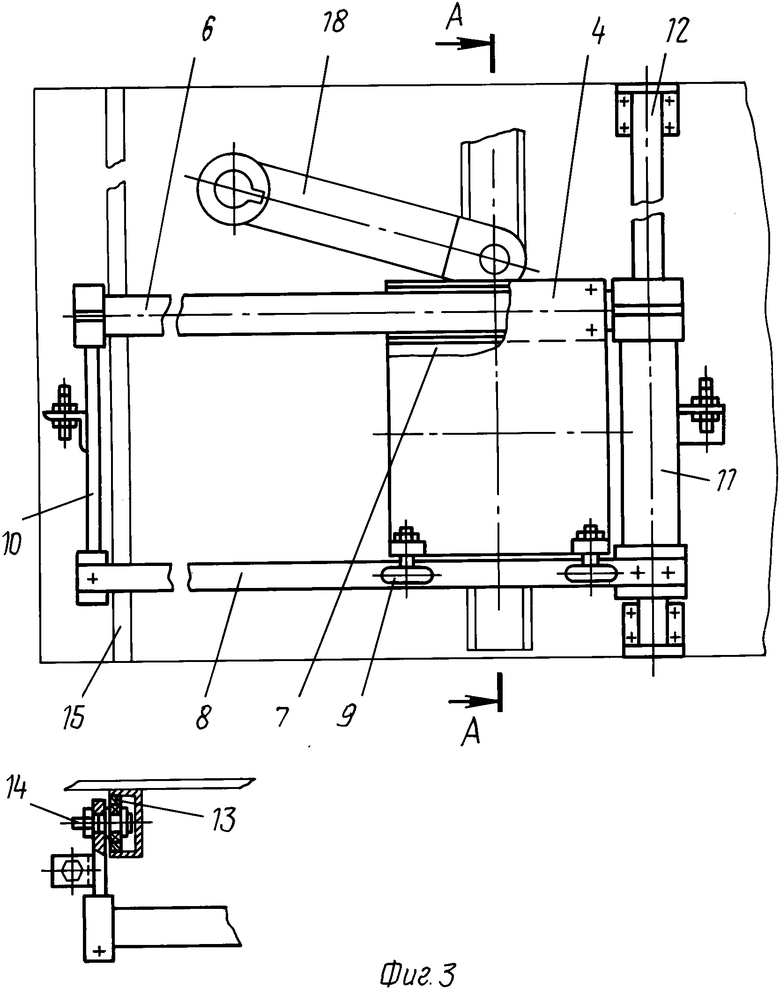

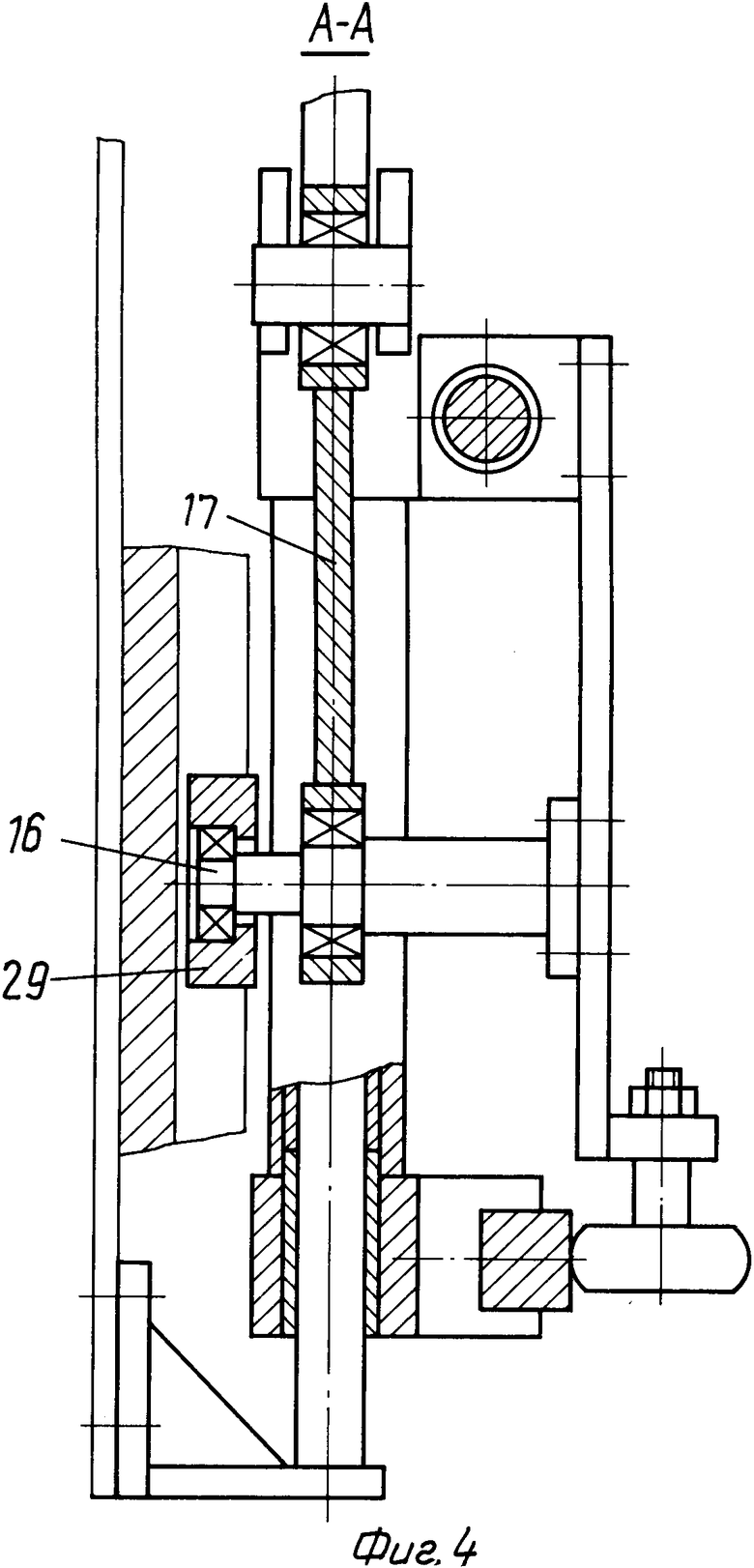

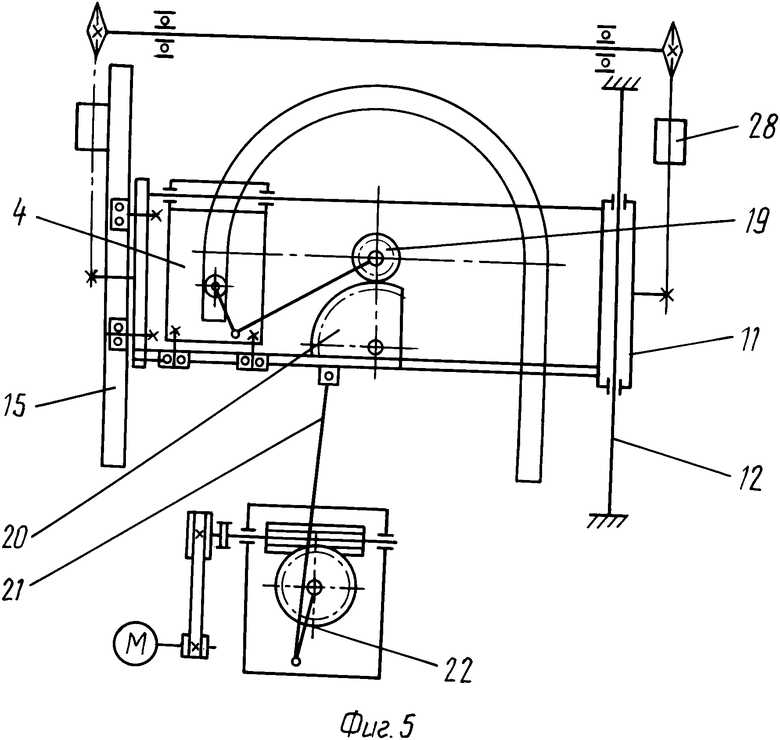

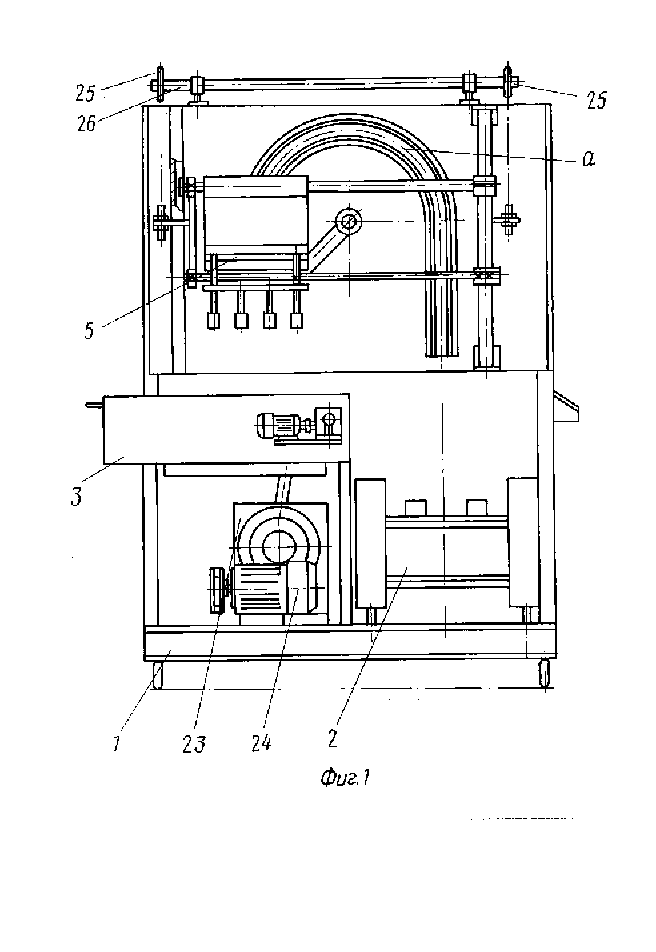

На фиг. 1 изображена предлагаемая машина, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - механизм перемещения кареток; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - кинематическая схема механизма перемещения каретки. Буквой "а" - обозначена U-образная траектория криволинейной направляющей.

Машина содержит остов 1, на котором смонтирован механизм перемещения ящиков 2, бутылочный стол 3, над ними смонтирована и закреплена направляющая каретка 4 с захватной головкой 5, перемещаемая по криволинейной направляющей "а". Причем направляющая каретка 4 перемещается в горизонтальном и вертикальном направлениях.

В горизонтальном направлении направляющая каретка 4, снабженная с одной стороны втулкой скольжения 7, перемещается по горизонтальной направляющей 6 (круглого сечения), а с другой стороны, снабженная роликами качения 9, перемещается по опорной направляющей 8. Горизонтальные направляющие 6 и 8 жестко соединены между собой с одной стороны с помощью щетки 10, а с другой - с помощью направляющей втулки скольжения 11. Направляющая каретка 4, снабженная втулкой скольжения 7 и роликами качения 9, вместе с горизонтальными направляющими 6 и 8 перемещается с одной стороны по жестко закрепленной направляющей 12 (круглого сечения) на направляющей втулке скольжения 11, а с другой стороны - на роликах качения 13, установленных на эксцентричных осях 14 на щеке 10 по П-образной направляющей 15. Направляющая каретка 4 с помощью ролика 29, установленного на оси 16, перемещается по криволинейной U-образной направляющей "а". На оси 16 также установлен шатун 17, соединенный с кривошипом 18, который с помощью оси связан с сопрягаемым исполнительным механизмом, содержащем шестерню 19, находящуюся в зацеплении с зубчатым сектором 20, соединенным посредством тяги 21 с кривошипом 22, установленным на выходном валу редуктора 23, связанного через клиноременную передачу с электродвигателем 24. Направляющая каретка 4 с помощью двух звездочек 25, находящихся на общем валу 26, гибкой связи 27 соединена с противовесом 28.

Машина для извлечения бутылок из тары работает следующим образом.

При включении кнопки "Автоматическая работа" направляющая каретка 4 с захватной головкой 5 с разжатыми захватами занимает "положение ожидания" над механизмом перемещения ящиков 2, к которому по транспортеру подаются ящики, заполненные бутылками. Первый ящик отсекается от общего потока и останавливается на месте извлечения. Захватная головка 5 опускается в ящик, захватывает бутылки и по криволинейной U-образной направляющей "а" перемещается к бутылочному столу 3, который в конце хода захватной головки 5 останавливается, а порожний ящик выводится из зоны обработки.

Установив на неподвижный бутылочный стол 3 бутылки, захватная головка 5 перемещается к механизму перемещения ящиков 2, в это же время включается бутылочный стол 3. За время перемещения захватной головки 5 с бутылками к бутылочному столу 3 и возврат без бутылок до "положения ожидания" над механизмом перемещения ящиков 2, последний отрабатывает один цикл и подает в зону извлечения следующий, заполненный бутылками ящик. При наличии на месте извлечения ящика с бутылками захватная головка 5, минуя "положение ожидания", опускается в ящик за следующей партией бутылок. Цикл повторяется.

Реверсивное перемещение захватной головки 5 по криволинейной U-образной направляющей "а" от механизма перемещения ящиков 2 к бутылочному столу 3 и обратно с выстоями в конечных точках, необходимых для захвата и сброса бутылок, осуществляется следующим образом. Непрерывно вращающийся по часовой стрелке на выходном валу редуктора 23 кривошип 22, связанный через тягу с зубчатым сектором 20, при переходе через "мертвые точки" изменяет направление вращения сектора 20, установленного на подшипниках качения на угол от 0-260о, а следовательно и направление перемещения захватной головки 5, установленной на направляющей каретке 4 и связанной через ролик 29, ось 16, шатун 17, кривошип 18, шестерню 19 с зубчатым сектором 20.

Работа машины для укладывания бутылок в тару аналогична работе машины для извлечения бутылок из тары. Различие заключается в последовательности операций захвата и укладки бутылок в ящики.

В предложенном техническом решении перемещение направляющей каретки в горизонтальном и вертикальном направлениях осуществляется без заклиниваний, свободно, благодаря установленным менее сложным (более простым) направляющим, выполненным с одной стороны в виде вала и втулки скольжения, а с другой - в виде роликов качения, опирающихся на направляющие, что позволяет компенсировать неточности в изготовлении, а значит снизить трудоемкость изготовления втулок скольжения и валов большой длины. В связи с этим повышается надежность работы машины и технико-экономический эффект от ее использования. (56) Патент ФРГ N 3308333, кл. B 65 B 21/18, опублик. 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для извлечения и укладки бутылок в тару | 1991 |

|

SU1777589A3 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ И УКЛАДКИ ПРОКЛАДОК | 1991 |

|

RU2035293C1 |

| Устройство для укладки и извлечения бутылок из контейнеров | 1986 |

|

SU1381032A1 |

| ЕСЕСОЮвНАЯm^iim-iim-^m | 1973 |

|

SU379467A1 |

| Устройство для укладки бутылок в контейнеры | 1983 |

|

SU1088998A1 |

| Устройство для укладки и извлечения изделий из тары | 1980 |

|

SU933548A1 |

| ГЕРМЕТИЗАЦИОННЫЙ АГРЕГАТ ДЛЯ ОБРАБОТКИ ЭКИПИРОВАННЫХ ФИЛЬТР-ЭЛЕМЕНТАМИ КОРПУСОВ СЕКЦИЙ ФИЛЬТРУЮЩИХ КОРОБОК | 1992 |

|

RU2045357C1 |

| НАВОДЯЩЕЕ УСТРОЙСТВО | 1999 |

|

RU2161588C2 |

| Устройство для укладки бутылок в ящики | 1982 |

|

SU1098869A1 |

| Захватная головка для укладки и выемки емкостей | 1982 |

|

SU1068343A1 |

Использование: в упаковочной технике, например, при укладке и извлечении бутылок из тары. Сущность изобретения: направляющая каретка с захватной головкой 5 перемещается к механизму 2 перемещения ящиков, который подает бутылки на стол 3. Захватная головка 5 опускается в ящик и захватывает бутылки. Реверсивное перемещение захватной головки 5 по криволинейной направляющей осуществляется за счет вращения по часовой стрелке на выходном валу редуктора 23 кривошипа, связанного через тягу с зубчатым сектором. При переходе через "мертвые точки" изменяют направление вращения сектора, установленного на подшипниках качения на угол 0 - 260. 1 з. п. ф-лы, 5 ил.

Авторы

Даты

1994-04-15—Публикация

1991-07-02—Подача