Изобретение относится к области химии платиновых металлов, в частности синтезу соединений палладия, а именно синтезу пропионата палладия, применяемого в качестве компонента катализаторов.

Известен способ получения пропионата палладия(II) путем растворения палладиевой черни в смеси пропионовой кислоты и концентрированной азотной кислоты (Stephenson N.A., Morehous S.M., Powell A.R., Heffer J.P., Wilkinson G. // J. Chem. Soc. 1965, №6, p.3632-3640). Недостатком способа является плохая растворимость палладиевой черни в смеси пропионовой и азотной кислот или необходимость приготовления черни с высокой активностью, что в промышленных условиях может являться источником чрезвычайных ситуаций. Также недостатком способа является необходимость присутствия избытка палладиевой черни на протяжении всего процесса для разложения всей добавленной азотной кислоты, так как присутствие азотной кислоты снижает выход целевого продукта из-за его растворения. При этом избыток черни требует фильтрования раствора перед кристаллизацией продукта. Недостатком способа также является присутствие избытка пропионовой кислоты, которое необходимо для растворения палладиевой черни, но снижает выход продукта, из-за его растворения в пропионовой кислоте.

Известен способ получения пропионата палладия(II) путем взаимодействия нитрата палладия с пропионовой кислотой. Нитрат палладия получают упариванием до состояния "влажных солей" разбавленного водой раствора азотнокислого палладия (Руководство по неорганическому синтезу / Под ред. Г.Брауэра. М.: Мир, 1985, т.5, с.1832). Данный способ принят за прототип.

Недостатком способа является нестабильность и продолжительность получения твердого нитрата палладия из-за возможного присутствия в его составе оксида палладия, полностью нерастворимого в пропионовой кислоте, что, в конечном счете, приводит к загрязнению продукта оксидом палладия. При этом при взаимодействии нитрата палладия с пропионовой кислотой происходит образование азотной кислоты, что повышает кислотность раствора и приводит к растворению пропионата палладия и понижению выхода продукта.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является реализация стабильного способа получения пропионата палладия(II) в кристаллическом монофазовом состоянии [Pd3(С2Н5СОО)6] и повышение его выхода.

Заданный технический результат достигается тем, что в раствор азотнокислого палладия после упаривания до содержания палладия в растворе не менее 500 г/л и содержания свободной азотной кислоты не более 200 г/л, до начала кристаллизации соли нитрата палладия(II), при температуре раствора (15-80)°С пропускают NO с расходом (0,3-0,7) м3 (при нормальных условиях (н.у.): 20°С, атмосферное давление) на 1 кг исходного металлического палладия и добавляют пропионовую кислоту с расходом (2,0-3,0) л на 1 кг исходного металлического палладия или ангидрид пропионовой кислоты с расходом (2,0-2,5) л на 1 кг исходного металлического палладия и прогревают образовавшийся раствор или суспензию в атмосфере инертного газа при температуре (90-120)°С в течение (30-60) мин в случае добавления пропионовой кислоты и при температуре (80-110)°С не менее 30 мин при добавлении ангидрида пропионовой кислоты с расходом инертного газа примерно 20 м3 (н.у.) на 1 м3 раствора и охлаждают полученный раствор или суспензию до температуры не выше 20°С с продолжительностью кристаллизации продукта не менее 6 часов.

Сущность способа состоит в том, что синтез пропионата палладия(II) осуществляют восстановлением раствора азотнокислого палладия оксидом азота(II) до нитрозильно-нитритных соединений палладия(II), которые переводят в пропионат палладия(II) выдерживанием с пропионовой кислотой или ангидридом пропионовой кислоты. При восстановлении оксидом азота(II) азотная кислота восстанавливается до оксидов азота(IV-II), которые удаляются из зоны реакции, при этом оксид азота(II) окисляется до оксида азота(IV). Нитрозильно-нитритные соединения палладия переходят в пропионат палладия при выдерживании с пропионовой кислотой или ангидридом пропионовой кислоты с выделением оксидов азота(IV-II), которые также удаляются из зоны реакции.

Так как конечной стадией предлагаемого процесса образования пропионата палладия(II) является прогревание реакционной системы с пропионовой кислотой или ее ангидридом, то проведение взаимодействия в атмосфере воздуха приведет к окислению NO до NO2 и появлению азотной кислоты, что, в конечном счете, приведет к частичному или полному растворению целевого продукта. Поэтому эту стадию процесса необходимо проводить в инертной атмосфере.

В ходе проведенных исследований установлено, что для проведения процесса получения пропионата палладия(II) восстановлением раствора азотнокислого палладия оксидом азота(II) в присутствии пропионовой кислоты или ангидрида пропионовой кислоты оптимальными условиями являются:

- концентрация палладия в исходном растворе азотнокислого палладия не менее 500 г/л;

- концентрация свободной азотной кислоты не более 200 г/л;

- начальная температура взаимодействия раствора азотнокислого палладия с NO (15-80)°С;

- расход NO (0,3-0,7) м3 (при нормальных условиях (н.у.) 20°С, атмосферное давление) на 1 кг исходного металлического палладия;

- расход пропионовой кислоты на 1 кг исходного металлического палладия (2,0-3,0) л;

- расход ангидрида пропионовой кислоты на 1 кг исходного металлического палладия (2,0-2,5) л;

- температура прогревания раствора после ввода пропионовой кислоты (90-120)°С;

- температура прогревания раствора после ввода ангидрида пропионовой кислоты (80-110)°С;

- продолжительность прогревания раствора после ввода пропионовой кислоты (30-60) мин;

- продолжительность прогревания раствора после ввода ангидрида пропионовой кислоты - не менее 30 мин;

- расход инертного газа при прогревании раствора с пропионовой кислотой или ангидридом пропионовой кислоты - примерно 20 м3 (н.у.) на 1 м3 раствора;

- температура охлаждения полученного раствора или суспензии - не выше 20°С;

- продолжительность кристаллизации пропионата палладия(II) из реакционного раствора при 20°С - не менее 6 часов (без выделения промежуточного соединения);

Уменьшение концентрации палладия менее 500 г/л и увеличение концентрации свободной азотной кислоты более 200 г/л в исходном растворе азотнокислого палладия приводит к увеличению расхода реагентов, что удорожает процесс, а также снижает выход целевого продукта.

Увеличение начальной температуры взаимодействия раствора азотнокислого палладия с NO до более 80°С приводит к уменьшению растворимости пропускаемого газа в растворе и, в связи с этим, понижению его реакционной способности, что обуславливает необходимость большего расходования NO или приводит к его недостатку в растворе. Недостаток NO вызывает высокое содержание свободной азотной кислоты и поэтому низкий выход целевого продукта или невозможность его кристаллизации. Уменьшение начальной температуры взаимодействия раствора азотнокислого палладия с NO до менее 15°С может привести к кристаллизации исходного нитрата палладия и в связи с этим к его неполному взаимодействию, что, в конечном счете, приводит к уменьшению выхода целевого продукта.

Увеличение расхода NO до более 0,7 м3 (н.у.) на 1 кг исходного металлического палладия ведет к его избыточному расходованию, что приводит к удорожанию процесса. Уменьшение расхода NO до менее 0,3 м3 (н.у.) на 1 кг исходного металлического палладия приводит к его недостатку в реакционной системе и, как следствие, к неполному реагированию азотнокислого палладия и уменьшению выхода целевого продукта.

Увеличение расхода пропионовой кислоты до более 3,0 л на 1 кг исходного металлического палладия приводит к появлению ее избытка в конечном пропионовокислом растворе, что повышает растворимость целевого продукта и снижает его выход. Также это приводит к необоснованному расходованию реагента, что увеличивает стоимость процесса. Уменьшение расхода пропионовой кислоты до менее 2,0 л на 1 кг исходного металлического палладия приводит к неполному разложению нитритных соединений палладия при прогревании раствора после введения NO, что, в конечном счете, снижает выход продукта.

Увеличение расхода ангидрида пропионовой кислоты более 2,5 л на 1 кг исходного металлического палладия приводит к необоснованному расходованию реагента, что увеличивает стоимость процесса. Уменьшение расхода ангидрида пропионовой кислоты до менее 2,0 л на 1 кг исходного металлического палладия приводит к неполному разложению нитритных соединений палладия при прогревании раствора после введения NO, что, в конечном счете, снижает выход продукта.

Увеличение температуры прогревания раствора после ввода пропионовой кислоты до более 120°С может привести к частичному разложению пропионата палладия(II) с образованием металлического палладия, что ведет к загрязнению продукта. Уменьшение температуры прогревания раствора после ввода пропионовой кислоты до менее 90°С может привести к неполному разложению нитритных соединений палладия, что, в конечном счете, снижает выход продукта.

Увеличение температуры прогревания раствора после ввода ангидрида пропионовой кислоты до более 110°С может привести к частичному разложению пропионата палладия(II) с образованием металлического палладия, что ведет к загрязнению продукта. Уменьшение температуры прогревания раствора после ввода ангидрида пропионовой кислоты до менее 80°С может привести к неполному разложению нитритных соединений палладия, что, в конечном счете, снижает выход продукта.

Увеличение продолжительности прогревания раствора после ввода пропионовой кислоты до более 60 мин приводит к необоснованному увеличению продолжительности процесса. Уменьшение продолжительности прогревания раствора после ввода пропионовой кислоты до менее 30 мин может приводить к неполному разложению нитритных соединений палладия, что снижает выход продукта.

Уменьшение продолжительности прогревания раствора после ввода ангидрида пропионовой кислоты до менее 30 мин приводит к неполному разложению нитритных соединений палладия, что снижает выход продукта.

Увеличение расхода инертного газа при прогревании раствора с пропионовой кислотой или ангидридом пропионовой кислоты до более 20 м3 (н.у.) на 1 м3 раствора приводит к необоснованному расходованию инертного газа и удорожанию процесса. Уменьшение расхода инертного газа при прогревании раствора с пропионовой кислотой или ангидридом пропионовой кислоты до менее 20 м3 (н.у.) на 1 м3 раствора может приводить к частичному окислению выделяющегося NO и созданию условий для образования азотной кислоты, что, в конечном счете, приводит к снижению выхода продукта.

Увеличение температуры кристаллизации пропионата палладия из реакционного раствора до выше 20°С приводит к уменьшению выхода целевого продукта, так как растворимость пропионата палладия в присутствии пропионовой кислоты существенно зависит от температуры.

Увеличение продолжительности кристаллизации пропионата палладия из реакционного раствора до более 6 часов приводит к увеличению продолжительности процесса без изменения массы твердого продукта. Уменьшение продолжительности кристаллизации пропионата палладия из реакционного раствора до менее 6 часов приводит к неполной кристаллизации продукта.

Примеры осуществления способа

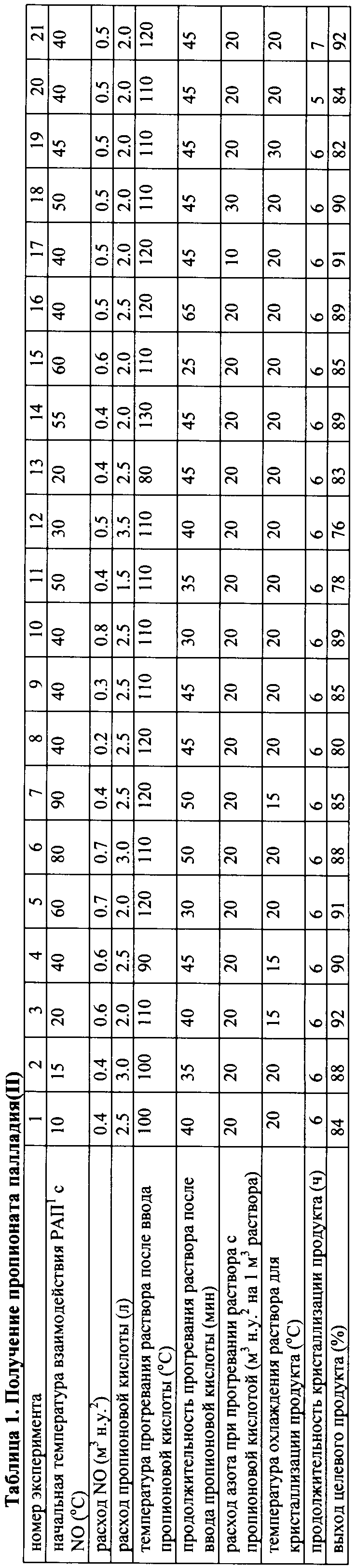

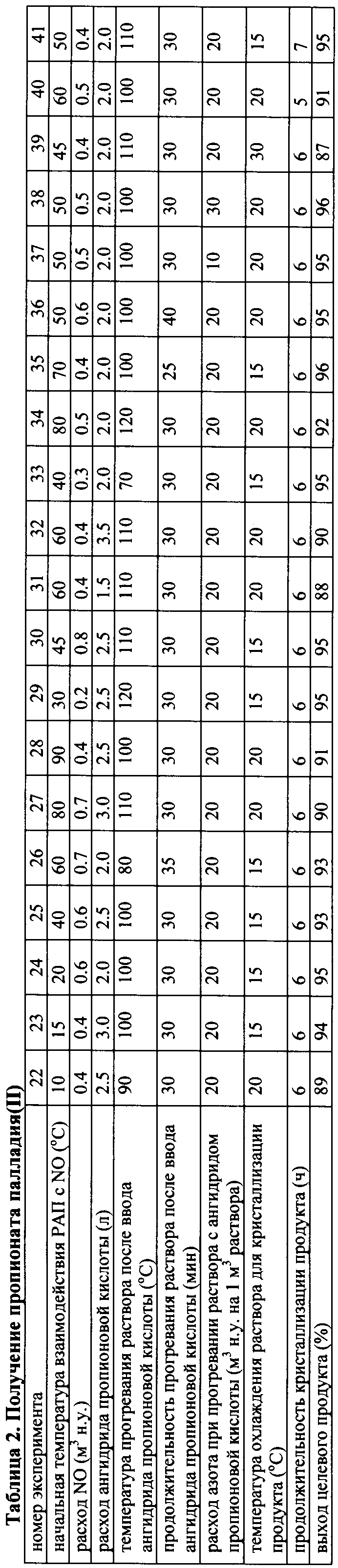

В качестве исходного продукта для экспериментов №1-41 (таблицы 1 и 2) по получению пропионата палладия(II) был приготовлен раствор азотнокислого палладия растворением металлического палладия в азотной кислоте и его упариванием. Содержание палладия в растворе 600 г/л, свободной азотной кислоты 170 г/л.

Пример 1

Через определенный объем приготовленного раствора азотнокислого палладия, доведенного до необходимой температуры, пропускали расчетный объем NO в течение 30 мин и перемешивали. После пропускания всего объема NO в раствор вводили определенный объем пропионовой кислоты или ангидрида пропионовой кислоты, повышали температуру прогревания раствора до заданного значения и раствор выдерживали в инертной атмосфере с расходом инертного газа примерно 20 м3 (н.у.) на 1 м3 раствора при перемешивании в течение определенного времени. Образовавшийся раствор или суспензию пропионата палладия(II) охлаждали до заданной температуры и выдерживали при перемешивании в течение определенного времени. Осадок отделяли фильтрованием, выгружали на противень и высушивали при 80°С в течение четырех часов. Осадок взвешивали, анализировали на содержание палладия и определяли фазовый состав. Маточный раствор отправляли на регенерацию. Данные экспериментов приведены в таблице 1 (при применении пропионовой кислоты) и 2 (при применении ангидрида пропионовой кислоты) (эксперименты №1-41). Пояснения к таблице 1:

1 - РАП - раствор азотнокислого палладия,

2 - н.у. - нормальные условия (20°С, атмосферное давление).

По данным рентгенофазового анализа (РФА): во всех экспериментах идентифицируется кристаллическая фаза [Pd3(С2Н5СОО)6] без фиксируемых примесей. В эксперименте №14 присутствует фаза металлического палладия (не более 5% от основной фазы [Pd3(С2Н5СОО)6]).

Пояснения к таблице 2:

по данным РФА: во всех экспериментах идентифицируется кристаллическая фаза [Pd3(С2Н5СОО)6] без фиксируемых примесей. В эксперименте №34 присутствует фаза металлического палладия (не более 10% от основной фазы [Pd3(С2Н5СОО)6]).

Как видно из приведенных примеров, использование заявляемого способа позволяет стабильно получать пропионат палладия(II) с высоким выходом в монофазовом состоянии [Pd3(С2Н5СОО)6].

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИОНАТА ПАЛЛАДИЯ | 2010 |

|

RU2430926C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА ПАЛЛАДИЯ | 2008 |

|

RU2387633C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА ПАЛЛАДИЯ | 2007 |

|

RU2333196C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРАЦЕТАТА ПАЛЛАДИЯ | 2013 |

|

RU2529036C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА ПАЛЛАДИЯ | 2007 |

|

RU2333195C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОЗИЛЬНО-ХЛОРИДНЫХ СОЕДИНЕНИЙ ПАЛЛАДИЯ | 2014 |

|

RU2579593C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА ПАЛЛАДИЯ | 2005 |

|

RU2288214C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ПАЛЛАДИЯ(II) НА ПОВЕРХНОСТИ НОСИТЕЛЯ | 2012 |

|

RU2482065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ КАРБОКСИЛАТОВ ПАЛЛАДИЯ | 2013 |

|

RU2536684C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ПЛАТИНЫ (IV) НА ПОВЕРХНОСТИ НОСИТЕЛЯ | 2014 |

|

RU2554356C1 |

Изобретение относится к области синтеза солей платиновых металлов, в частности солей палладия, а именно пропионата палладия. Способ получения пропионата палладия включает растворение металлического палладия в концентрированной азотной кислоте, упаривание полученного раствора, причем раствор азотнокислого палладия после упаривания, до начала кристаллизации соли нитрата палладия (II) при температуре раствора (15-80)°С, обрабатывают NO с расходом NO (0,3-0,7) м3 (н.у.) на 1 кг исходного металлического палладия и добавляют пропионовую кислоту с расходом (2,0-3,0) л на 1 кг исходного металлического палладия или ангидрид пропионовой кислоты с расходом (2,0-2,5) л на 1 кг палладия, прогревают образовавшийся раствор или суспензию в атмосфере инертного газа с его расходом примерно 20 м3 (н.у.) на 1 м3 раствора, при температуре (90-120)°С в течение (30-60) мин в случае добавления пропионовой кислоты либо при температуре (80-110)°С не менее 30 мин в случае добавления ангидрида пропионовой кислоты и охлаждают полученный раствор или суспензию до температуры не выше 20°С с продолжительностью кристаллизации продукта не менее 6 часов. Изобретение позволяет реализовать стабильный способ получения пропионата палладия и добиться его выделения с высоким выходом в монофазовом состоянии. 1 з.п. ф-лы, 2 табл.

1. Способ получения пропионата палладия, включающий растворение металлического палладия в концентрированной азотной кислоте, упаривание полученного раствора, отличающийся тем, что раствор азотнокислого палладия после упаривания до начала кристаллизации соли нитрата палладия (II) при температуре раствора (15-80)°С обрабатывают NO с расходом NO (0,3-0,7) м3 (н.у.) на 1 кг исходного металлического палладия и добавляют пропионовую кислоту с расходом (2,0-3,0) л на 1 кг исходного металлического палладия или ангидрид пропионовой кислоты с расходом (2,0-2,5) л на 1 кг палладия, прогревают образовавшийся раствор или суспензию в атмосфере инертного газа с его расходом примерно 20 м3 (н.у.) на 1 м3 раствора при температуре (90-120)°С в течение (30-60) мин в случае добавления пропионовой кислоты, либо при температуре (80-110)°С не менее 30 мин в случае добавления ангидрида пропионовой кислоты и охлаждают полученный раствор или суспензию до температуры не выше 20°С с продолжительностью кристаллизации продукта не менее 6 ч.

2. Способ по п.1, отличающийся тем, что упаривание азотнокислого раствора палладия проводят до содержания палладия не менее 500 г/л и свободной азотной кислоты не более 200 г/л.

| Stephenson et al | |||

| «Carboxylates of Palladium» J | |||

| Chem | |||

| Soc, 1965, 6, сс | |||

| Лотерейный прибор с приспособлением для контроля вышедших номеров | 1925 |

|

SU3632A1 |

| Руководство по неорганическому синтезу/ Под ред | |||

| Г.Брауэра | |||

| - М.: Мир, 1985, т.5, с.1832 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА ПАЛЛАДИЯ | 2007 |

|

RU2344117C1 |

Авторы

Даты

2011-07-27—Публикация

2009-12-09—Подача