Изобретение относится к области химии платиновых металлов, в частности к получению соединений платины, а именно синтезу диоксида платины, применяемого в качестве прекурсора дисперсной платины - составной части катализаторов, например гидрирования и изомеризации углеводородов, а также для получения металл-углеродных композиций на основе высокодисперсной платины.

Известны способы нанесения платины на поверхность носителя катализатора с использованием в качестве прекурсорных соединений платины - хлоридных соединений (терахлорида платины, платинохлористоводородной кислоты или тетра- или гексахлоридных комплексов платины) (Глазунова Л.Д., Дзисяк А.П., Сапрыкина О.Ф. // Патент РФ №2169614; Дробаха Е.А., Сапрыкина О.Ф., Самохвалов А.Ф. // Патент РФ №2005538; Чои Дзин Соон, Ким Вон Ил, Кох Хионг Лим, Чои Янг Гио // Патент РФ №2470704; Ецци Р., Бартолини А., Буономо Ф. // Патент РФ №2114809). Недостатком способов является присутствие хлора, комплексно связанного с платиной, который, за счет устойчивости химических связей Pt-Cl и координационной сферы платины в хлоридном окружении, требует повышенных температур образования металлической платины и приводит к переносу платины по поверхности носителя, что вызывает уменьшение дисперсности образуемого металла и снижает каталитическую активность материала. Восстановление сорбированных хлоридных соединений платины дополнительным восстановителем также сопровождается переносом промежуточных предшественников металлической платины или металлических частиц и, также, снижает функциональные характеристики покрытия.

Известны способы изготовления катализаторов, в которых поверхностный слой содержит высокодисперсную платину, полученную автоклавным восстановлением хлорида тетрааминплатины(II) (Гребнев В.В., Мальчиков Г.Д., Голубев О.Н. и др. // Патент РФ №2307709), или комбинированием термического и водородного восстановления хлорида тетрааминплатины(II) (Chen J.Q., Moscoso J.G., Bricker J.C., Cohn M.J. // US Patent №7432406). Недостатком способов является способность [Pt(NH3)4]Cl2 при термическом разложении до металла предварительно переходить в транс-[Pt(NH3)2Cl2], который из-за своей нейтральности и относительной устойчивости обладает подвижностью на поверхности, из-за чего происходит образование достаточно крупных частиц. Это в конечном итоге уменьшает активность функциональных центров катализатора.

Известны способы изготовления катализаторов, содержащих в качестве активной компоненты, в том числе, платину, получаемую восстановлением высушенного при 120°C прекурсорного соединения (гидрооксида или нитрата тетраамминплатины(II)) формовочным газом (N2:H2=95:5) при 300°C (Райнер Д. (DE), Бернд Э. (DE), Эдгар К. (AT), Херберт Ф. (DE) // Патент РФ №2022643) или термическим разложением нитрата тетраамминплатины(II) (Alexander B.D., Huff Jr., George A. // US Patent №6555724). Недостатком способов является недостаточное химическое связывание прекурсорного соединения платины поверхностью носителя, которое обусловлено присутствием электронно-донорных лигандов. Аммиачные лиганды образуют устойчивую координационную сферу, что приводит к формированию подвижных металлических частиц при их образовании и уменьшает их дисперсность.

Известен способ изготовления катализатора, содержащий в качестве активной компоненты, в том числе, платину, которая образуется из бис(оксалато)платината(II) калия (Hayes M.J., Malde С, Petch M.I, et al. // US Patent №7375049). Недостатком способа является восстановительная активность координационной сферы платины, которая при термическом разложении восстанавливает платину до металла в дисперсном состоянии без закрепления металлических частиц на поверхности. Это способствует укрупнению частиц как при их формировании в процессе термолиза, так и при работе катализатора, что понижает его активность.

Известен способ приготовления платиновых катализаторов с металл-углеродными композициями на основе дисперсной платины, которая образуется восстановлением осажденных на поверхность носителя оксидов платины (Воропаев И.Н., Симонов П.А., Романенко А.В. и др. // Патент РФ №2415707). Осаждение проводиться из раствора платинохлористоводородной кислоты и гидрооксида или карбоната натрия, а восстановление осуществляется формиатом натрия и довосстанавливается водородом. Недостатком способа является совместная сорбция прекурсора платины на поверхность носителя и щелочного агента. Это приводит к появлению щелочи на поверхности носителя и увеличивает подвижность закрепленных на поверхности носителя оксидов платины, что уменьшает закрепление формирующихся частиц металла и уменьшает дисперсность металлических частиц на поверхности.

Известен способ получения диоксида платины при разложении гидрооксида - H2Pt(OH)6 или Pt(OH)4·2H2O, который получают обработкой платинохлористоводородной кислоты гидрооксидом натрия, осаждением и отделением Na2Pt(OH)6 от раствора, его растворением в воде и осаждением добавлением не содержащей хлор-ион кислотой (Иванова Л.В., Прудникова Н.Г., Востриков В.А. // Патент РФ №2415085). Недостатком способа является практическая нерастворимость получаемого прекурсора (H2Pt(OH)6) диоксида платины в воде или другом растворителе без разложения.

Известен способ получения оксида палладия(II) на поверхности носителя, который образуется при термолизе нитрито-нитрозильного соединения палладия, сорбированного на поверхности носителя (Мулагалеев Р.Ф. // Патент РФ №2482065). Образование прекурсора оксида палладия осуществляется взаимодействием раствора азотнокислого палладия с оксидом азота. Данный способ принят за прототип.

Недостатком способа является неаналогичность применения приведенного способа для получения диоксида платины(IV).

Задача изобретения состоит в разработке простого и стабильного способа получения высокодисперсного диоксида платины(IV), химически связанного с поверхностью носителя, из которого при восстановлении платины до металла можно получить устойчивое и равномерное высокодисперсное покрытие, обладающее востребованными функциональными свойствами.

Для решения поставленной задачи разработан способ получения диоксида платины(IV) на поверхности носителя, заключающийся в образовании нитрито-нитрозильных соединений платины при обработке раствора азотнокислой платины оксидом азота, которые за счет своей растворимости и устойчивости к разбавлению раствора могут быть сорбированы поверхностью носителя и подвергнуты термическому разложению до диоксида платины.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является усовершенствование способа и повышение стабильности получения диоксида платины(IV) на поверхности носителя.

Поставленная задача достигается тем, что в водный раствор азотнокислой платины при температуре раствора (15-80)°C пропускают NO, с возможной примесью оксидов азота(IV) не более 30% от мольного количества NO, до перехода окраски раствора от красно-бурой до желтой, разбавления раствора в воде, осуществления сорбции платины носителем, сушки полученного материала и его прогревания при температуре (250-500)°C. Исходный раствор азотнокислой платины получают растворением гидрооксида платины(IV) в водном растворе азотной кислоты, двойным упариванием полученного раствора при температуре 50-90°C и пониженном давлении до начала кристаллизации и растворением полученного остатка в воде. При этом исходный раствор азотнокислой платины также получается при растворении гидрооксида платины(IV) пропусканием в его водную суспензию, с массовым соотношением твердое/жидкое, равным 1/(5-50), диоксида азота, упаривании полученного раствора при температуре 50-90°C и пониженном давлении до начала кристаллизации и растворении полученного остатка в воде.

Сущность способа состоит в образовании диоксида платины(IV) при термическом разложении нитрито-нитрозильного соединения платины(IV) в температурном интервале 250-500°C. Хорошая растворимость нитрито-нитрозильного соединения платины(IV) в воде с образованием устойчивых негидролизующихся растворов и активность координационного окружения платины к образованию устойчивых межмолекулярных связей способствует его применению как прекурсора для получения сорбированных комплексов платины на поверхности носителя. При этом сорбированные комплексы разлагаются при относительно низкой температуре (250°C) и напрямую переходят в диоксид платины, что предотвращает перенос дисперсных частиц по поверхности носителя. При термическом разложении сорбированного комплекса платины(IV) происходит изменение координационного окружения платины от нитрито-нитрозильного к гидроксидному и оксидному, которые являются составной частью поверхности носителя, т.е. происходит химическое связывание платины поверхностью носителя. Так как продуктами разложения нитрито-нитрозильного соединения платины(IV) является NO и NO2, которые не способствуют переосаждению частиц диоксида и не растворяют материал носителя, то такое соединение является более предпочтительным (по сравнению с нитратными соединениями платины) для синтеза диоксида платины(IV) на поверхности.

Нитрито-нитрозильное соединение платины(IV) образуется при взаимодействии водного раствора азотнокислой платины с NO. В таком процессе азотная кислота и нитрат-ионы восстанавливаются до оксидов азота(IV-II), которые удаляются из зоны реакции, при этом оксид азота(II) окисляется до оксидов азота(III-IV). Взаимодействие осуществляется со слабым тепловым эффектом и не характеризуется побочными процессами.

При работе с относительно небольшими количествами платины (до 0.5 кг), для удешевления процесса нитрозирования водного раствора азотнокислой платины оксидом азота(II), применяемый газ может содержать примеси кислородных соединений азота(IV), например, таких как NO2, N2O4, N2O3. Возникает такая необходимость, когда экономически не оправдано применение NO из промышленного баллона. Например: хорошие результаты дают кислородные соединения азота, образующиеся при растворении медного или медно-латунного лома в разбавленной азотной кислоте. Получение такого газа можно вести в аппарате Киппа.

В ходе проведенных исследований установлено, что для проведения процесса получения диоксида платины(IV) разложением нитрито-нитрозильного соединения платины(IV), полученного взаимодействием водного раствора азотнокислой платины оксидом азота(II), оптимальными условиями являются:

- содержание азотной кислоты в водном растворе для растворения исходного гидрооксида платины(IV) - (20-60) % по массе раствора;

- температура упаривания водного раствора азотнокислой платины при пониженном давлении - (50-90)°C;

- массовое соотношение твердое/жидкое в водной суспензии гидрооксида платины(IV) для его растворения при пропускании NO2 - 1/(5-50);

- температура взаимодействия водного раствора азотнокислой платины с NO - (15-80)°C;

- количество примеси оксидов азота(IV) в NO при взаимодействии с водным раствором азотнокислой платины - не более 30% от мольного количества NO;

- температура разложения нитрито-нитрозильного соединения платины(IV), сорбированного поверхностью носителя - (250-500)°C.

Увеличение содержания азотной кислоты в водном растворе для растворения исходного гидрооксида платины(IV) более 60% по массе раствора приводит к использованию раствора концентрированной азотной кислоты, дополнительно обогащенной азотным ангидридом (N2O5), что усложняет процесс и приводит к его удорожанию. Уменьшение содержания азотной кислоты в водном растворе для растворения исходного гидрооксида платины(IV) менее 20% по массе раствора приводит к разбавлению азотнокислой платины в воде, что, в дальнейшем, потребует более продолжительного упаривания раствора и приведет к увеличению продолжительности всего процесса.

Увеличение температуры упаривания водного раствора азотнокислой платины при пониженном давлении более 90°C может привести к интенсивному вскипанию раствора, что может вызвать вынос раствора из колбы упаривания. При этом такое повышение температуры может вызвать гидролиз с дальнейшим образованием малорастворимых гидроксо- и оксо- соединений, что потребует фильтрования раствора. Уменьшение температуры упаривания водного раствора азотнокислой платины при пониженном давлении менее 50°C приводит к увеличению продолжительности упаривания, что приведет к увеличению продолжительности всего процесса.

Увеличение массового соотношения твердое/жидкое в водной суспензии гидрооксида платины(IV) для его растворения при пропускании NO2 более 1/5 приведет к увеличению вязкости суспензии, что усложнит взаимодействие и может привести неполному растворению гидрооксида. Уменьшение массового соотношения твердое/жидкое в водной суспензии гидрооксида платины(IV) для его растворения при пропускании NO2 более 1/50 приведет к разбавлению раствора азотнокислой платины, что, в дальнейшем, потребует более продолжительного упаривания и приведет к увеличению продолжительности всего процесса.

Увеличение температуры взаимодействия раствора азотнокислой платины с NO более 80°C приводит к уменьшению растворимости оксида азота в растворе, что потребует большего его расходования (более продолжительного пропускания), а значит приведет к удорожанию процесса. Уменьшение температуры взаимодействия раствора азотнокислой платины с NO менее 15°C приводит к увеличению индукционного периода взаимодействия, что увеличивает расход NO и продолжительность всего процесса.

Увеличение примеси оксидов азота(IV) в NO при взаимодействии с раствором азотнокислой платины более 30% от мольного количества NO ведет к росту окислительной способности пропускаемого газа, что в конечном растворе нитрозильно-нитритного соединения платины приводит к увеличению содержания азотной кислоты и кислородных соединений азота(IV), что повышает содержание нитратных лигандов в сорбируемом прекурсоре и обуславливает уменьшение дисперсности частиц диоксида платины и их связывание с поверхностью носителя.

Увеличение температуры разложения нитрито-нитрозильного соединения платины, сорбированного поверхностью носителя, более 500°C приводит к его частичному или полному разложению до металлической платины. Уменьшение температуры разложения нитрито-нитрозильного соединения платины, сорбированного поверхностью носителя, менее 250°C приводит к его неполному разложению до диоксида платины.

Пример осуществления способа

Пример 1

В качестве исходного гидрооксида платины(IV) была использована Pt(OH)4·2H2O (Н2Рt(ОН)6), полученная по известным методикам, например: Руководство по неорганическому синтезу / Под ред. Г. Брауэра. М.: Мир. 1985, т. 5, с. 1820; Иванова Л.В. и др. / Способ получения оксида платины(IV) // Патент РФ №2415085.

В гидрооксид платины(IV) при перемешивании порционно добавляли подготовленный водный раствор азотной кислоты до растворения. Образовавшийся раствор упаривали при пониженном давлении и необходимой температуре до начала кристаллизации. Полученный остаток растворяли в минимальном количестве воды и снова подвергали упариванию до начала кристаллизации. Остаток снова растворяли в минимальном количестве воды и при перемешивании и заданной температуре пропускали NO до перехода окраски раствора от красно-бурой до желтой. Полученный раствор разбавляли в воде до необходимой для сорбции концентрации платины и проводили сорбцию на носителе. Затем носитель отделяли от раствора, высушивали и прогревали до заданной температуры. Остаточный раствор после упаривания и пропускания в него NO можно использовать повторно.

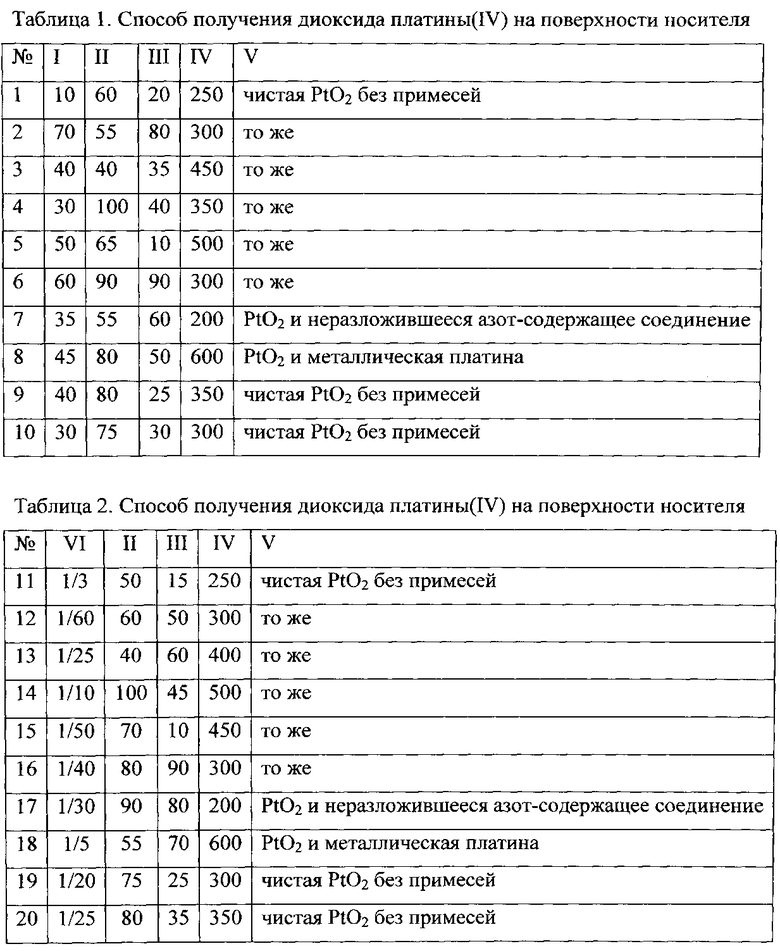

Далее материал анализировали рентгено-фотоэлектронным методом, а полученные спектры сравнивали с аналогичными данными массивного диоксида платины, полученного разложением Pt(OH)4·2H2O (H2Pt(OH)6) при 300°C, в которых химическим анализом и рентгено-фотоэлектронным методом было показано образование чистого РtO2. Данные экспериментов приведены в таблице 1. Эксперименты 1-8 показывают процесс при граничных условиях. Эксперименты 9-10 являются близкими к оптимальным.

Пример 2

Гидрооксид платины(IV) смешали с необходимым количеством воды и при перемешивании пропустили ток NO2 до растворения осадка. Полученный раствор упарили при заданной температуре и пониженном давлении до начала кристаллизации. Образовавшийся остаток растворили в минимальном количестве воды и подвергли взаимодействию с NO в соответствии с методикой примера 1 и также получали сорбционный материал и проводили его анализ. Данные экспериментов приведены в таблице 2. Эксперименты 11-18 показывают процесс при граничных условиях. Эксперименты 19-20 являются близкими к оптимальным.

Пояснения к таблицам.

I - содержание азотной кислоты (%) по массе раствора;

II - температура упаривания водного раствора азотнокислой платины (°C);

III - температура взаимодействия водного раствора азотнокислой платины с NO (°C);

IV - температура разложения нитрито-нитрозильного соединения платины(IV), сорбированного поверхностью носителя (°C);

V - данные рентгено-фотоэлектронного анализа конечного материала;

VI - массовое соотношение твердое/жидкое в водной суспензии гидрооксида платины(IV) для его растворения при пропускании NO2.

Как показано в приведенных примерах, использование заявляемого способа позволяет усовершенствовать получение диоксида платины(IV) на поверхности носителя и повысить его стабильность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ПАЛЛАДИЯ(II) НА ПОВЕРХНОСТИ НОСИТЕЛЯ | 2012 |

|

RU2482065C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОЗИЛЬНО-ХЛОРИДНЫХ СОЕДИНЕНИЙ ПАЛЛАДИЯ | 2014 |

|

RU2579593C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗАМЕЩЕННЫХ ДИНИТРИТНЫХ СОЕДИНЕНИЙ ПАЛЛАДИЯ | 2013 |

|

RU2535705C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА ПАЛЛАДИЯ | 2008 |

|

RU2387633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИОНАТА ПАЛЛАДИЯ | 2009 |

|

RU2425023C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРАЦЕТАТА ПАЛЛАДИЯ | 2013 |

|

RU2529036C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ НИТРАТОВ ПЛАТИНЫ И ПЛАТИНОВЫХ КАТАЛИЗАТОРОВ НА ИХ ОСНОВЕ | 2007 |

|

RU2352391C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ КАРБОКСИЛАТОВ ПАЛЛАДИЯ | 2013 |

|

RU2536684C1 |

| Способ получения электрокатализатора платина на углероде | 2016 |

|

RU2646761C2 |

| Катализатор гидрирования среднедистиллятных фракций и способ его приготовления | 2023 |

|

RU2808518C1 |

Изобретение относится к синтезу диоксида платины, применяемого в качестве прекурсора дисперсной платины - составной части катализаторов, например гидрирования и изомеризации углеводородов, а также для получения металл-углеродных композиций на основе высокодисперсной платины. Способ получения диоксида платины (IV) на поверхности носителя включает взаимодействие водного раствора азотнокислой платины с NO, при этом пропускание оксида азота (II) в водный раствор азотнокислой платины ведут до перехода окраски раствора от красно-бурой до желтой при температуре (15-80)°C, разбавлении полученного раствора в воде, осуществлении сорбции платины носителем, сушки полученного материала и его прогревания при температуре (250-500)°C. Изобретение позволяет усовершенствовать способ и повысить стабильность получаемого диоксида платины (IV) на поверхности носителя. 3 з.п. ф-лы, 2 табл., 2 пр.

1. Способ получения диоксида платины (IV) на поверхности носителя, включающий взаимодействие водного раствора азотнокислой платины с NO, отличающийся тем, что пропускание оксида азота (II) в водный раствор азотнокислой платины ведут до перехода окраски раствора от красно-бурой до желтой при температуре (15-80)°C, разбавлении полученного раствора в воде, осуществлении сорбции платины носителем, сушки полученного материала и его прогревания при температуре (250-500)°C.

2. Способ по п. 1, отличающийся тем, что получение исходного водного раствора азотнокислой платины осуществляется растворением гидрооксида платины (IV) в водном растворе азотной кислоты с содержанием (20-50) % от массы раствора, двойным упариванием полученного раствора при температуре (50-90)°C и пониженном давлении до начала кристаллизации и растворением полученного остатка в воде.

3. Способ по п. 1, отличающийся тем, что получение исходного водного раствора азотнокислой платины осуществляется растворением гидрооксида платины (IV), пропусканием в его водную суспензию, с массовым соотношением твердое/жидкое, равным 1/(5-50), диоксида азота, упариванием полученного раствора при температуре (50-90)°C и пониженном давлении до начала кристаллизации и растворением полученного остатка в воде.

4. Способ по п. 1, отличающийся тем, что пропускаемый в водный раствор азотнокислой платины NO может содержать примесь оксидов азота (IV) не более 30% от мольного количества оксида азота (II).

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ПАЛЛАДИЯ(II) НА ПОВЕРХНОСТИ НОСИТЕЛЯ | 2012 |

|

RU2482065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ПЛАТИНЫ (IV) | 2009 |

|

RU2415085C2 |

| Способ получения покрытия на подложке | 1990 |

|

SU1758678A1 |

| US 6676919 B1, 13.01.2004 | |||

Авторы

Даты

2015-06-27—Публикация

2014-05-23—Подача