Предлагаемое техническое решение относится к области машиностроения и может быть использовано для транспортировки жидких сред с повышенной агрессивностью, например, в нефтегазовой промышленности при закачке воды в образовавшиеся пустоты при частичной или полной выработке нефтегазовых месторождений.

Известен способ покрытия внутренней поверхности труб путем введения в трубу эластичной трубы, созданием внутри давления и отводом воздуха из межтрубного пространства, см. а.с. СССР №136986, МПК F16L 58/16, 1959.

Недостатком данного способа является низкое качество покрытия труб и пониженная технологичность.

Известен способ защиты внутренней поверхности труб, включающий введение в трубу заготовки из термопласта, имеющей форму трубы, прижатие заготовки к поверхности трубы посредством создания избыточного давления и удаление воздуха из межтрубного пространства постепенным нагревом трубы, см. а.с. СССР №678253, МПК F16L 58/16, 1977.

Устройство для реализации способа содержит кольцевую печь и источник сжатого воздуха.

Недостатками приведенного технического решения являются пониженная технологичность, низкое качество покрытия и узкие технологические возможности.

Наиболее близким техническим решением (прототипом) по своей сущности и достигаемому техническому результату к предлагаемому является способ покрытия внутренней поверхности трубопроводов, включающий крепление первого конца заготовки в форме рукава, намотанного на барабан, по периметру наружной поверхности входного конца трубопровода и введение под натяжением заготовки в трубопровод с прижатием ее внутренней поверхности к внутренней поверхности трубопровода, путем создания перепада давления между наружной и внутренней поверхностями заготовки в форме рукава, см. а.с. СССР №1024653, МПК F16L 58/16, 1983.

Устройство для реализации способа содержит блок управления, камеру с источником создания перепада давления между внутренней и наружной поверхностями заготовки и барабан для намотки гибкой нити с заготовкой.

Наиболее близким техническим решением к предлагаемому устройству для соединения трубопроводов является устройство, содержащее муфту в виде втулки, охватывающей концы трубопроводов, с распорным элементом, размещенным между торцами трубопроводов, и два фиксирующих кольцевых элемента, смонтированных по концам втулки, см. а.с. СССР №806972, МПК F16L 21/06, 1981.

Недостатком приведенных технических решений является:

- ограниченная длина покрываемых трубопроводов, связанная с небольшими размерами камеры, где располагается барабан с заготовкой;

- пониженная технологичность устройства для покрытия трубопроводов, связанная со сложностью конструктивного исполнения камеры;

- пониженное качество покрытия, связанное с возможностью возникновения воздушных пузырей между поверхностями заготовки и трубопровода (т.к. отсутствует откачка воздуха из трубопровода со стороны выхода заготовки);

- пониженная степень герметизации в устройстве для соединения трубопроводов и сложность исполнения самого устройства, связанная с необходимостью приваривания к торцам трубопровода специальных фланцев.

Технический результат от использования предлагаемых технических решений заключается в повышении технологичности, увеличении длины покрываемых трубопроводов, повышении качества покрытия, увеличении степени герметизации при соединении трубопроводов.

В соответствии с предлагаемыми техническими решениями вышеуказанный технический результат достигается тем, что в способе покрытия внутренней поверхности трубопроводов, включающем крепление первого конца заготовки в форме рукава, намотанного на барабан, по периметру наружной поверхности входного конца трубопровода и введение под натяжением заготовки в трубопровод с прижатием ее внутренней поверхности к внутренней поверхности трубопровода путем создания перепада давления между наружной и внутренней поверхностями заготовки в форме рукава, перед введением заготовки в трубопровод герметизируют выходной конец трубопровода, а создание перепада давления между наружной и внутренней поверхностями заготовки в форме рукава осуществляют посредством вакуумирования внутренней полости трубопровода со стороны его герметизированного конца, при этом при выходе заготовки за выходной конец трубопровода осуществляют разгерметизацию вакуумированной полости трубопровода.

Кроме того, перед намоткой на барабан внутреннюю поверхность заготовки в форме рукава покрывают клеящем веществом.

Кроме того, намотку на барабан заготовки в форме рукава осуществляют с помощью гибкой нити, предварительно намотанной на барабан, скрепляемой с вторым концом заготовки.

Кроме того, после разгерметизации вакуумированной полости трубопровода заготовку обрезают с избытком, который отгибают на наружную поверхность выходного конца трубопровода.

В устройстве для покрытия внутренней поверхности трубопроводов, содержащем блок управления, камеру с источником создания перепада давления между внутренней и наружной поверхностями заготовки, и барабан для намотки гибкой нити с заготовкой, камера снабжена датчиком давления и электромагнитным выпускным клапаном, а источник создания перепада давления между внутренней и наружной поверхностями заготовки выполнен в виде вакуумного насоса, при этом камера смонтирована на конце трубопровода со стороны выхода заготовки, а датчик давления, электромагнитный выпускной клапан и вакуумный насос подключены к блоку управления.

Кроме того, камера дополнительно содержит оптронную пару, подключенную к блоку управления, элементы которой установлены в диаметральной плоскости выходного конца трубопровода.

Кроме того, в средней части барабана выполнена проточка для размещения гибкой нити.

В устройстве для соединения трубопроводов, содержащем муфту в виде втулки, охватывающей концы трубопроводов, с распорным элементом, размещенным между торцами трубопроводов, и два фиксирующих кольцевых элемента, смонтированных по концам втулки, фиксирующие элементы выполнены из термоусадочного материала, а на концах втулки предусмотрены кольцевые канавки для размещения вышеуказанных фиксирующих элементов, при этом на близлежащих боковых поверхностях кольцевых канавок концов втулки выполнены осевые поднутрения.

Кроме того, основания поднутрений кольцевых канавок выполнены по радиусу, равному половине ширины поднутрений.

Кроме того, на внутренней поверхности концов втулки предусмотрены рифления кольцевой формы.

В способе нанесения клеящего вещества на внутреннюю поверхность заготовки в форме рукава вводят во внутреннюю полость заготовки со стороны ее первого конца зонд и подают через него в полость заготовки объем клеящего вещества, достаточный для покрытия внутренней поверхности заготовки, затем зонд удаляют, сплющивают первый конец заготовки и осуществляют выдавливание объема клеящего вещества в сторону второго конца заготовки путем перемещения зоны сплющивания от первого конца заготовки во второму.

Кроме того, выдавливание объема клеящего вещества осуществляют путем протягивания заготовки между валками, подпружиненными друг к другу.

Кроме того, после протягивания заготовки между валками осуществляют намотку заготовки на барабан.

Кроме того, протягивание заготовки между валками осуществляют снизу вверх в вертикальной плоскости.

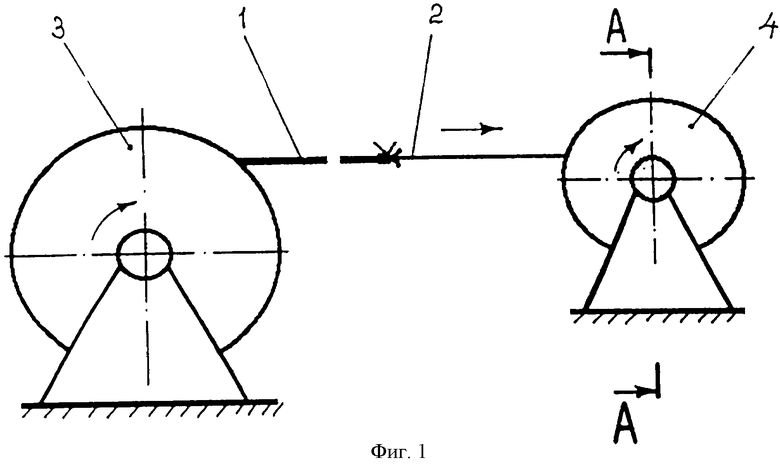

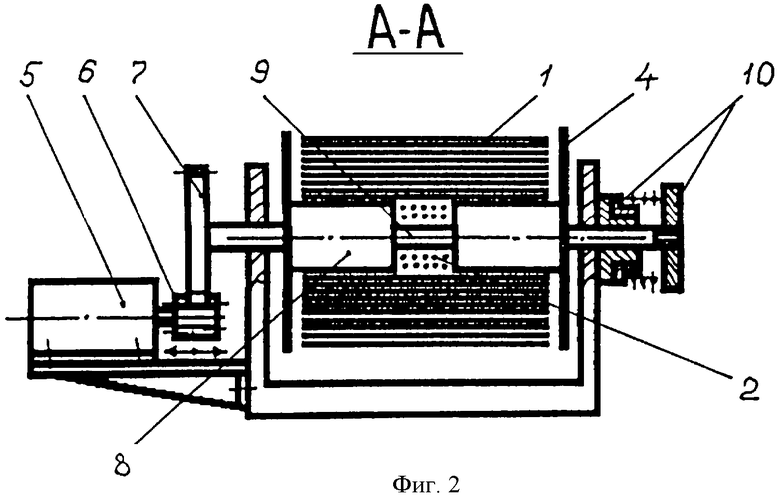

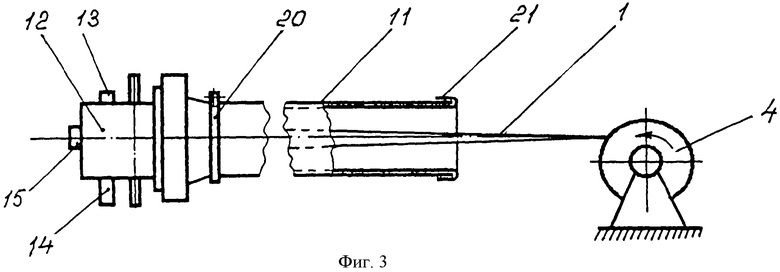

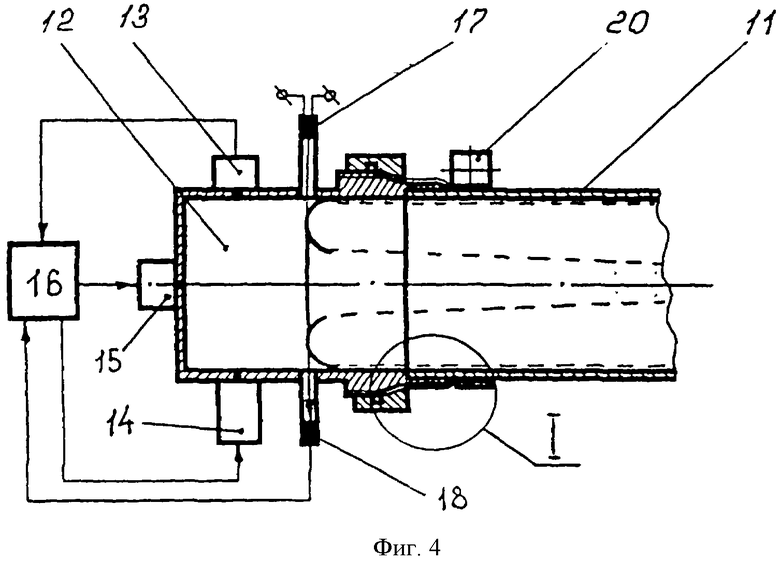

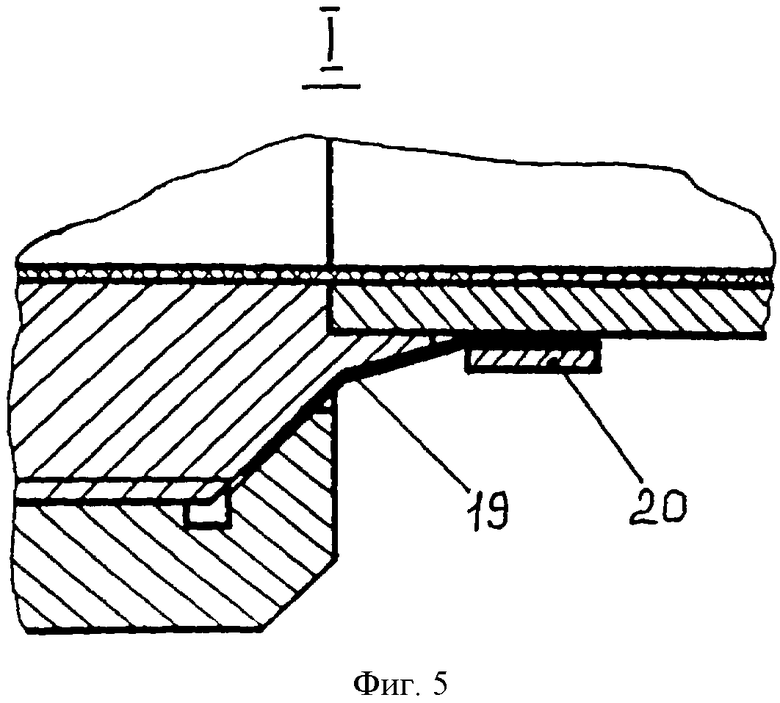

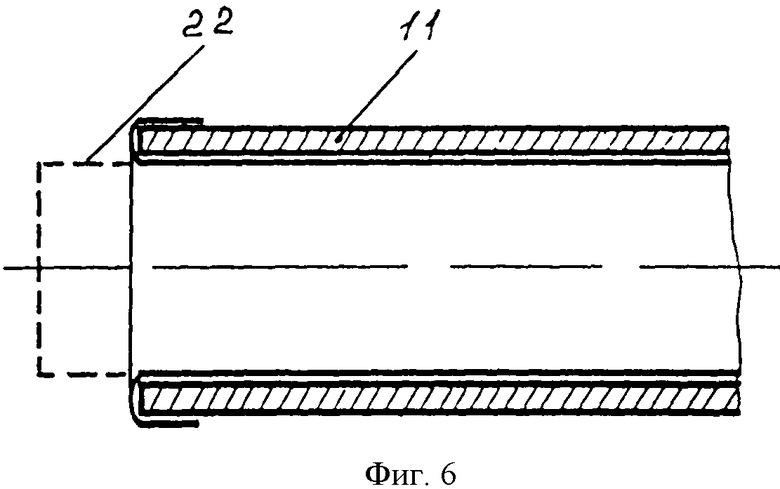

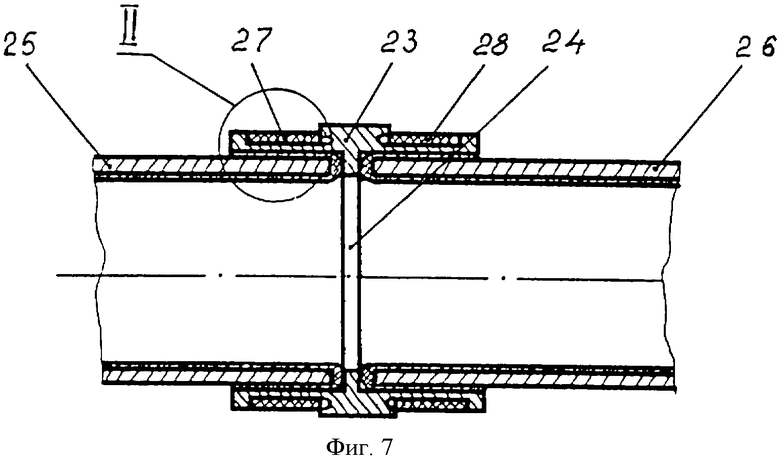

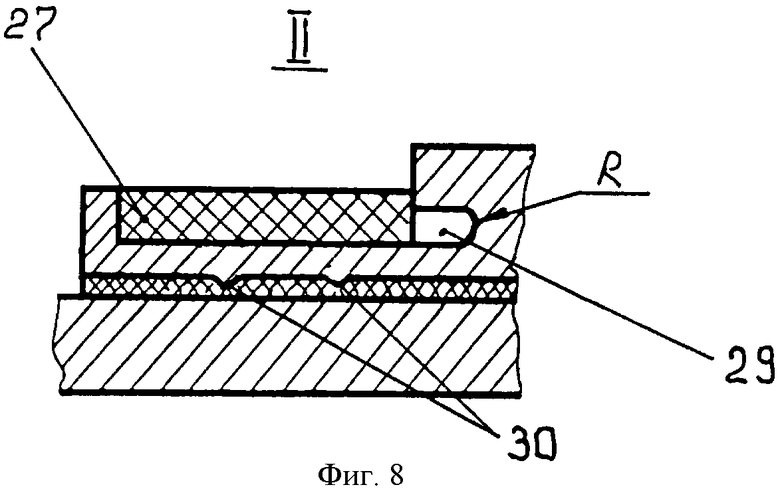

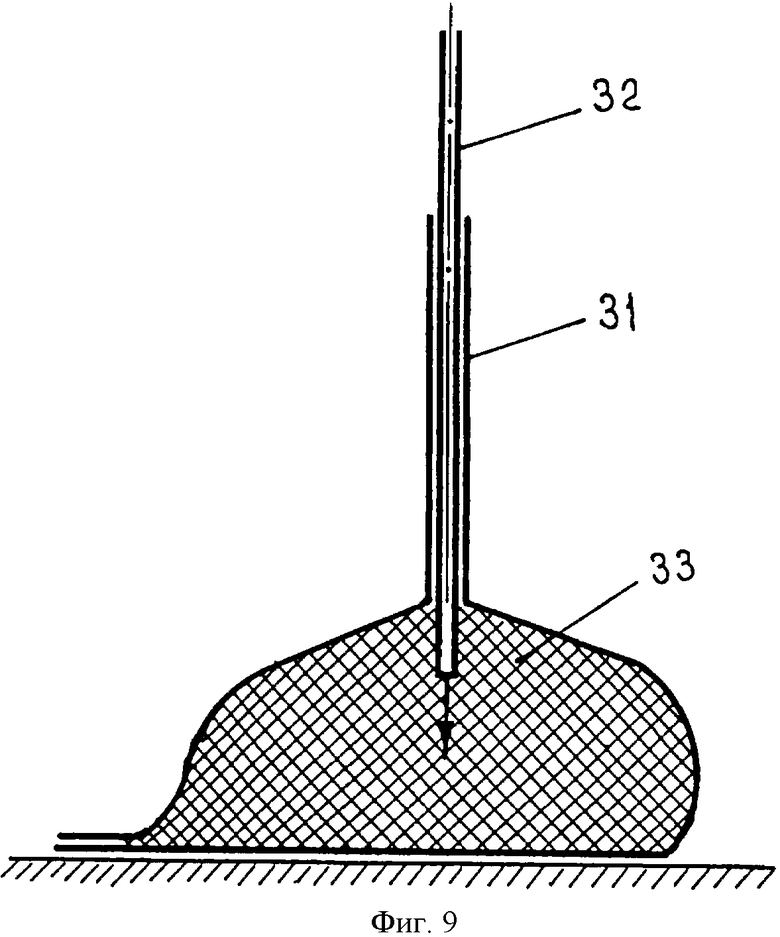

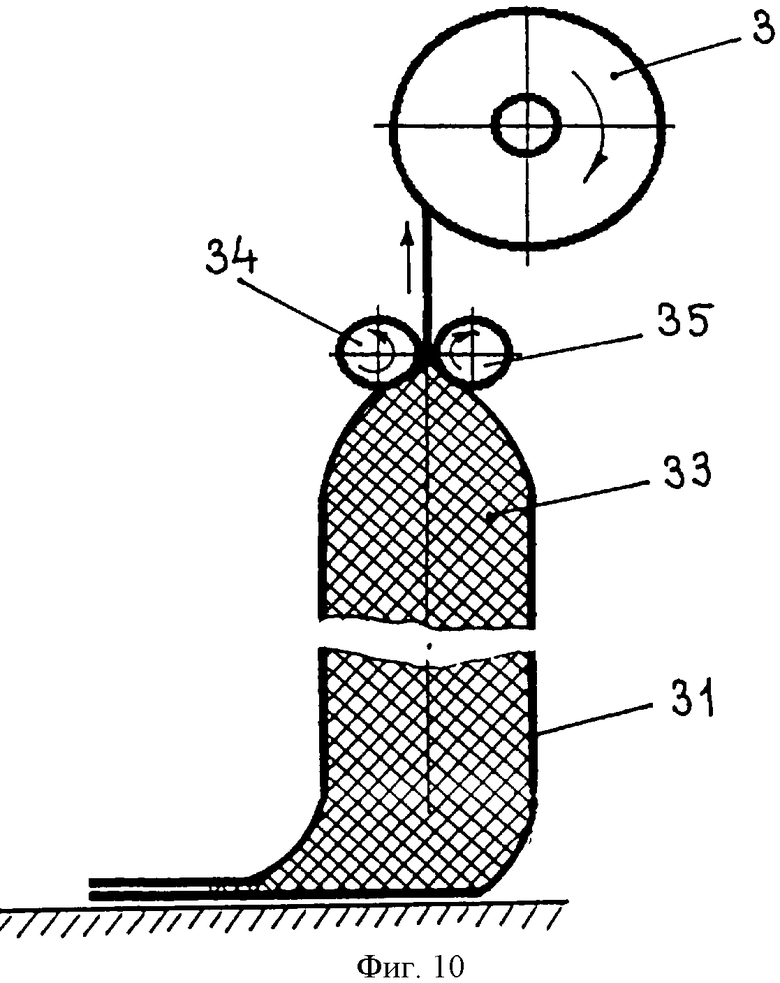

На фиг.1 изображен процесс намотки заготовки в форме рукава (с нанесенным на внутреннюю поверхность клеящим веществом) с бобины на барабан; на фиг.2 изображено сечение А-А на фиг.1; на фиг.3 изображен процесс покрытия внутренней поверхности трубопровода; на фиг.4 показана герметичная камера с источником для создания перепада давления между внутренней и наружной поверхностями заготовки, закрепленная на выходном конце трубопровода (в увеличенном масштабе); на фиг.5 - узел I на фиг.4 в увеличенном масштабе; на фиг.6 - процесс отгибания избытка заготовки на наружную поверхность выходного конца трубопровода; на фиг.7 изображено устройство для соединения трубопроводов; на фиг.8 - узел II на фиг.7 в увеличенном масштабе; на фиг.9, фиг.10 - операции по нанесению клеящего вещества на внутреннюю поверхность заготовки в форме рукава.

Рассмотрим способ покрытия внутренней поверхности трубопроводов с помощью графических материалов, изображенных на фиг.1 - фиг.6.

Первоначально (см. фиг.1, фиг.2) конец заготовки - 1 в форме рукава с нанесенным клеящим веществом (процесс нанесения клеящего вещества будет описан ниже) завязывается гибкой нитью - 2, предварительно намотанной на барабан - 4 и с помощью последней перематывается с бобины - 3 на барабан - 4 (длина перематываемой части заготовки выбирается в зависимости от длины покрываемых одного или нескольких трубопроводов).

Перемотка заготовки может осуществляться с помощью привода - 5 (см. фиг.2), выходное колесо - 6 которого временно вводится в зацепление с колесом - 7, расположенным на оси - 8 барабана - 4. Для размещения гибкой нити - 2 в средней части оси - 8 барабана - 4 выполнена проточка - 9, а для подачи заготовки - 1 под натяжением при покрытии трубопровода - предусмотрен механизм в виде регулируемой фрикционной муфты - 10.

После сварки трубопроводной магистрали определенной длины на выходном конце трубопровода - 11 устанавливается герметичная камера - 12 (см. фиг.3, фиг.4), в которой размещены датчик давления - 13, вакуумный насос - 14 и электромагнитный выпускной клапан - 15, подключенные к блоку управления - 16. Для контроля выхода заготовки - 1 за выходной конец трубопровода - 11 в камере - 12 предусмотрена оптронная пара, также подключенная к блоку управления - 16 и выполненная на базе светодиода - 17 и фотодиода - 18, смонтированнных в диаметральной плоскости выходного конца трубопровода.

Герметизация камеры - 12 с выходным концом трубопровода - 11 может производиться с помощью эластичной манжеты - 19 и стандартного хомутика - 20.

При покрытии внутренней поверхности трубопровода - 11 со стороны его входного конца размещают барабан - 4 с намотанной заготовкой - 1 в форме рукава (см. фиг.3), затем первый конец - 21 заготовки - 1 натягивают по периметру наружной поверхности входного конца трубопровода - 11 (предварительно на конец трубопровода дополнительно может быть нанесено клеящее вещество). Далее подают управляющий сигнал с блока управления - 16 на вакуумный насос - 14 и осуществляют откачку воздуха из внутренней полости трубопровода - 11 (вакуумируют внутреннюю полость до нужной степени, при этом контроль осуществляют с помощью датчика давления - 13).

Под действием атмосферного давления заготовка - 1 выворачивается на изнанку и под натяжением подается в сторону выходного конца трубопровода - 11, «залипая» на внутренней поверхности трубопровода (при отсутствии клеящего вещества адгезирование заготовки на поверхность трубопровода может производиться с помощью перемещаемой кольцевой печи, см., например, а.с. СССР №1024653). При выходе заготовки - 1 (см. фиг.4) за выходной конец трубопровода - 11 происходит виньетирование оптической связи в оптронной паре (между позициями 17-18), при этом с блока управления - 16 подается сигнал на прекращение работы насоса - 14 и открывание электромагнитного клапана - 15, чем достигается разгерметизация полости трубопровода - 11. После удаления камеры - 12 заготовку - 1 обрезают с избытком - 22 (см. фиг.6), который отгибают на наружную поверхность выходного конца трубопровода - 11 (предварительно на поверхность трубопровода может быть нанесено клеящее вещество).

Следует отметить, что использование гибкой нити, предварительно намотанной на барабан, позволяет использовать заготовку практически без отходов.

Устройство для соединения трубопроводов содержит муфту в виде втулки - 23 с распорным элементом - 24, размещаемым между торцами трубопроводов - 25 и 26, кольцеобразные элементы - 27 и 28, выполненные из термоусадочного материала (например, типа «Радпласт») и установленные в кольцевых канавках, предусмотренных на концах втулки - 23. Для исключения скалывания материала в областях острых кромок (при термоусадке элементов - 27 и 28) на близлежащих боковых поверхностях кольцевых канавок втулки - 23 выполнены осевые поднутрения - 29, основания которых скруглены по радиусу, равному половине ширины поднутрений. Для повышения надежности герметизации на внутренней поверхности концов втулки - 23 могут быть выполнены рифления - 30 кольцевой формы.

При функционировании устройства втулка - 23 надевается на концы трубопроводов - 25 и 26. После чего осуществляют термическое воздействие на элементы - 27 и 28, которые после термоусадки надежно охватывают концы трубопроводов - 25 и 26, чем достигается высокая степень герметизации стыка.

Рассмотрим способ нанесения клеящего вещества на внутреннюю поверхность заготовки в форме рукава (см. фиг.9 и фиг.10).

Первоначально отрезают заготовку - 31 необходимой длины. Затем со стороны первого из ее концов вводят во внутреннюю полость зонд - 32 (см. фиг.9), через который вводят в полость заготовки объем клеящего вещества - 33, достаточный для покрытия тонким слоем внутренней поверхности заготовки по всей ее длине. После чего зонд - 32 удаляют, сплющивают конец заготовки - 31, пропуская его через подпружиненные валки - 34 и 35, далее первый конец заготовки - 31 крепят на бобине - 3 (см. фиг.1) и, приводя во вращение бобину - 3, протягивают заготовку между валками - 34 и 35. При этом осуществляется выдавливание клеящего вещества - 33 от первого конца заготовки - 31 к второму, чем достигается нанесение клеящего вещества внутренней поверхности заготовки в форме рукава по всей длине. Для обеспечения стекания клеящего вещества в сторону второго конца заготовки протягивание последней между валками может производиться снизу вверх в вертикальной плоскости.

Из вышеприведенного следует, что предложенное техническое решение имеет преимущества по сравнению с известными, а именно:

- увеличивается длина покрываемых трубопроводов (за счет расположения барабана вне камеры);

- повышается технологичность (за счет упрощения конструкции);

- повышается качество покрытия (за счет исключения возможности возникновения воздушных «пузырей» между стенкой трубопровода и заготовкой).

Следовательно, предложенное техническое решение при использовании дает положительный технический результат, заключающийся в повышении технологичности, увеличении длины покрываемых трубопроводов, повышении качества покрытия, увеличении степени герметизации при соединении трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ покрытия внутренней поверхности труб и устройство для его осуществления | 1980 |

|

SU1024653A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2212578C2 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 1991 |

|

RU2020366C1 |

| Способ изготовления покрытия для внутренней поверхности трубопровода | 2019 |

|

RU2727114C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1989 |

|

RU2020367C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1992 |

|

RU2015746C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2520135C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 2008 |

|

RU2391599C1 |

| Способ нанесения защитного покрытия на внутреннюю поверхность трубопровода | 1984 |

|

SU1404750A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1989 |

|

RU2020364C1 |

Изобретение относится к области защиты внутренней поверхности трубопровода от коррозии и может быть использовано в гидротехнике, мелиорации, нефтяной и химической промышленности. Способ покрытия внутренней поверхности трубопроводов включает в себя крепление первого конца заготовки в форме рукава, намотанного на барабан, на входном конце трубопровода, герметизацию выходного конца трубопровода и вакуумирование полости трубопровода со стороны загерметизированного конца с одновременной подачей заготовки под натяжением в сторону выходного конца трубопровода. При выходе заготовки за выходной конец трубопровода осуществляют разгерметизацию вакуумированной полости трубопровода. Устройство для реализации способа содержит камеру, смонтированную на выходном конце трубопровода. Камера включает в себя блок управления, вакуумный насос, датчик давления, электромагнитный выпускной клапан и оптронную пару для контроля выхода заготовки. Устройство для соединения трубопроводов включает в себя втулку с распорным элементом. На концах втулки размещены кольцевые элементы из термоусадочного материала. На концах втулки предусмотрены кольцевые канавки для размещения вышеуказанных кольцевых элементов, при этом на близлежащих боковых поверхностях кольцевых канавок концов втулки выполнены осевые поднутрения. Способ нанесения клеящего вещества на внутреннюю поверхность заготовки основан на введении через зонд в полость заготовки порции клеящего вещества с последующим сплющиванием заготовки и перемещении зоны сплющивания от одного конца заготовки ко второму. При использовании изобретения повышается технологичность, увеличивается длина покрываемого трубопровода, повышается качество покрытия, увеличивается степень герметизации при соединении трубопроводов. 4 н. и 10 з.п. ф-лы, 10 ил.

1. Способ покрытия внутренней поверхности трубопроводов, включающий крепление первого конца заготовки в форме рукава, намотанного на барабан, по периметру наружной поверхности входного конца трубопровода и введение под натяжением заготовки в трубопровод с прижатием ее внутренней поверхности к внутренней поверхности трубопровода путем создания перепада давления между наружной и внутренней поверхностями заготовки в форме рукава, отличающийся тем, что перед введением заготовки в трубопровод герметизируют выходной конец трубопровода, а создание перепада давления между наружной и внутренней поверхностями заготовки в форме рукава осуществляют посредством вакуумирования внутренней полости трубопровода со стороны его герметизированного конца, при этом при выходе заготовки за выходной конец трубопровода осуществляют разгерметизацию вакуумированной полости трубопровода.

2. Способ по п.1, отличающийся тем, что перед намоткой на барабан на внутреннюю поверхность заготовки в форме рукава наносят клеящее вещество.

3. Способ по п.1 или 2, отличающийся тем, что намотку на барабан заготовки в форме рукава осуществляют с помощью гибкой нити, предварительно намотанной на барабан, скрепляемой с вторым концом заготовки.

4. Способ по п.1, отличающийся тем, что после разгерметизации вакуумированной полости трубопровода заготовку обрезают с избытком, который отгибают на наружную поверхность выходного конца трубопровода.

5. Устройство для покрытия внутренней поверхности трубопроводов, содержащее блок управления, камеру с источником создания перепада давления между внутренней и наружной поверхностями заготовки, и барабан для намотки гибкой нити с заготовкой, установленный со стороны входного конца трубопровода, отличающееся тем, что камера снабжена датчиком давления и электромагнитным выпускным клапаном, а источник создания перепада давления между внутренней и наружной поверхностями заготовки выполнен в виде вакуумного насоса, при этом камера смонтирована на выходном конце трубопровода, а датчик давления, электромагнитный выпускной клапан и вакуумный насос подключены к блоку управления.

6. Устройство по п.5, отличающееся тем, что камера дополнительно содержит оптронную пару, подключенную к блоку управления, элементы которой установлены в диаметральной плоскости выходного конца трубопровода.

7. Устройство по п.5, отличающееся тем, что в средней части оси барабана выполнена проточка для размещения гибкой нити.

8. Устройство для соединения трубопроводов, выполненных по пп.1-4, содержащее муфту в виде втулки, охватывающей концы трубопроводов, с распорным элементом, размещенным между торцами трубопроводов, и два фиксирующих кольцевых элемента, смонтированных по концам втулки, отличающееся тем, что фиксирующие элементы выполнены из термоусадочного материала, а на концах втулки предусмотрены кольцевые канавки для размещения вышеуказанных фиксирующих элементов, при этом на близлежащих боковых поверхностях кольцевых канавок концов втулки выполнены осевые поднутрения.

9. Устройство по п.8, отличающееся тем, что основания поднутрений кольцевых канавок выполнены по радиусу, равному половине ширины поднутрений.

10. Устройство по п.8, отличающееся тем, что на внутренней поверхности концов втулки предусмотрены рифления кольцевой формы.

11. Способ нанесения клеящего вещества на внутреннюю поверхность заготовки в форме рукава по п.2, отличающийся тем, что во внутреннюю полость заготовки со стороны ее первого конца вводят зонд и подают через него в полость заготовки объем клеящего вещества, достаточный для покрытия внутренней поверхности заготовки, затем зонд удаляют, сплющивают первый конец заготовки, и осуществляют выдавливание объема клеящего вещества в сторону второго конца заготовки путем перемещения зоны сплющивания от первого конца заготовки ко второму.

12. Способ по п.11, отличающийся тем, что выдавливание объема клеящего вещества осуществляют путем протягивания заготовки между валками, подпружиненными друг к другу.

13. Способ по п.12, отличающийся тем, что после протягивания заготовки между валками осуществляют намотку заготовки на бобину.

14. Способ по п.11, отличающийся тем, что протягивание заготовки между валками осуществляют снизу вверх в вертикальной плоскости.

| Способ покрытия внутренней поверхности труб и устройство для его осуществления | 1980 |

|

SU1024653A1 |

| Устройство для соединения труб | 1979 |

|

SU806972A1 |

| СПОСОБ ОКЛЕЙКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА ТКАНЬЮ | 1997 |

|

RU2145028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ ДЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА (ВАРИАНТЫ) | 1997 |

|

RU2125680C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2005 |

|

RU2293241C1 |

| US 3996967 A, 14.12.1976. | |||

Авторы

Даты

2011-07-27—Публикация

2010-01-12—Подача