Изобретение относится к обработке металлов давлением, к тем видам пластической деформации, в которых имеют место напряжения сжатия со сдвигом, реализуемые при деформации осесимметричных тел или при осесимметричном очаге деформации: осадка, выдавливание, штамповка, раздача, прошивка и т.д. с видом деформации сжатие с кручением вдоль вектора напряжения сжатия.

Изобретение может быть использовано для изготовления трубчатых заготовок типа втулки методом холодного выдавливания.

В качестве прототипа принят способ выдавливания полых деталей, в том числе трубок (см. пат. РФ № 2254202, В21К 21/00, B21J 13/02, опубл. 20.06.2005). Способ включает холодное пластическое деформирование при поступательном и вращательном движении деформирующего инструмента, при этом поступательное и вращательное движения инструмента начинаются одновременно и сразу после включения установки и отключаются в конце процесса выдавливания. Поступательное и вращательное движения деформирующего инструмента осуществляют от независимых приводов.

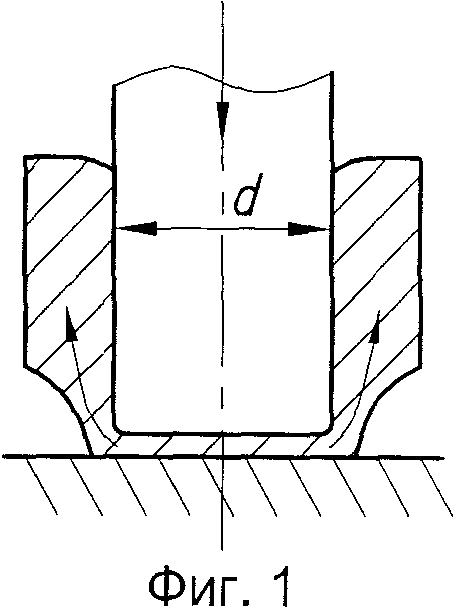

При глубоком обратном выдавливании получается очень тонкая перемычка в донной части заготовки. Когда опорная поверхность матрицы плоская, имеет место подъем периферийной части нижнего торца заготовки над ее поверхностью, отсюда нарушается геометрия втулки, обусловленная несимметричным течением металла вверх из очага пластической деформации (фиг.1).

Предлагаемым изобретением решается задача исключения нарушения геометрии втулки при возможно минимальном значении толщины перемычки.

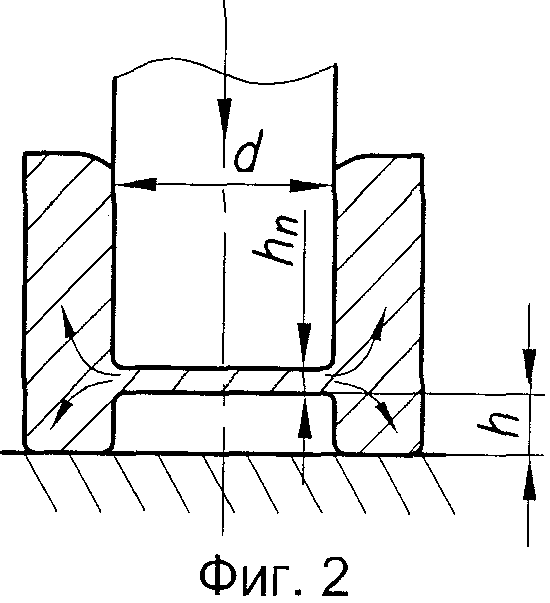

Технический результат - обеспечение равномерного течения металла вверх и вниз при пластическом деформировании (фиг.2).

Этот технический результат достигается тем, что в способе изготовления деталей типа втулки, включающем прошивку в холодном состоянии заготовки посредством верхнего и нижнего деформирующих инструментов, прошивку осуществляют сначала посредством поступательного движения одного из деформирующих инструментов до момента резкого увеличения усилия деформирования и получения перемычки, отношение толщины которой к диаметру деформирующего инструмента равно 1/3…1/4, и последующего поступательного движения того же деформирующего инструмента, которое осуществляют одновременно с его вращением или с вращением второго деформирующего инструмента.

При изготовлении деталей типа втулки со ступенчатой внутренней поверхностью используют верхний и нижний деформирующие инструменты разного диаметра, а сначала прошивку осуществляют до момента резкого увеличения усилия деформирования и получения перемычки, отношение толщины которой к диаметру деформирующего инструмента, имеющего меньший диаметр, равно 1/3…1/4.

Равномерность деформаций улучшает структуру металла, а следовательно, и механические свойства изделий, а также снижается сила деформирования, и удельные нагрузки на рабочие части штампа.

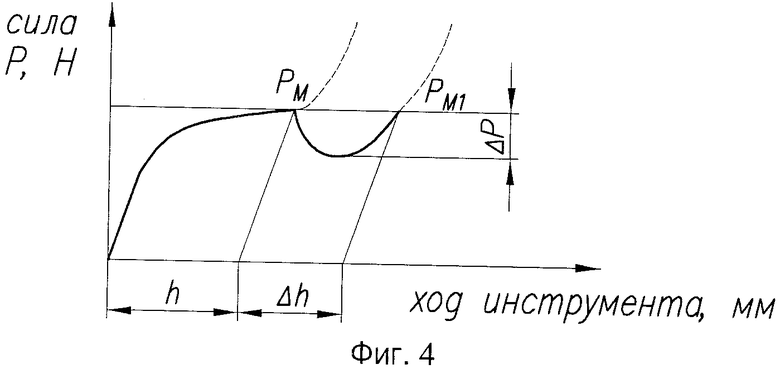

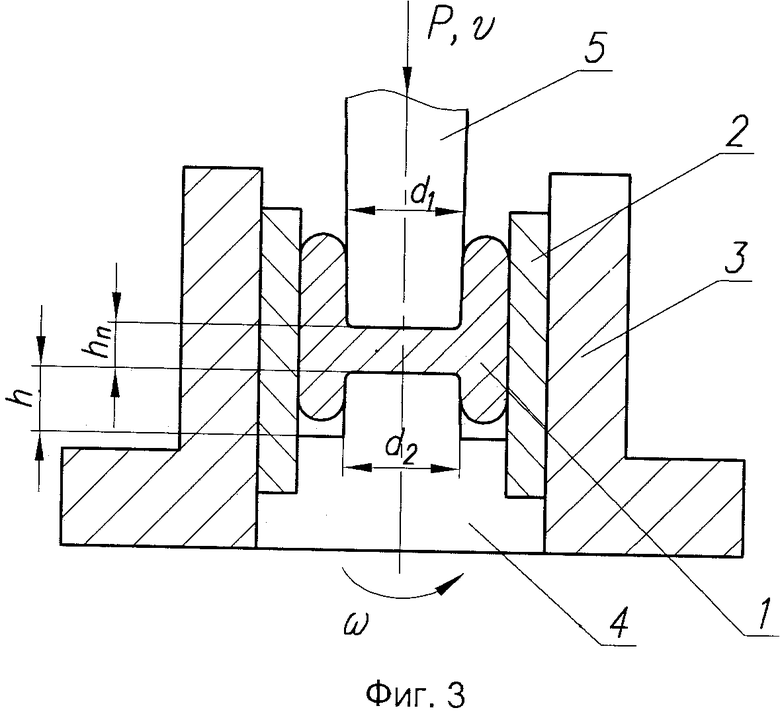

При прошивке заготовки по данному способу тонкая перемычка образуется на некотором расстоянии от донной части (~1/2÷1/3 минимального диаметра инструмента), при этом отсутствует подъем периферийной части заготовки вверх (фиг.2), в результате симметричного течения металла вверх и вниз при образовании очень тонкой перемычки. Способ поясняется схемой (фиг.3). На фиг.4 приведена индикаторная диаграмма процесса получения детали в эксперименте.

Способ осуществляют следующим путем.

При закрытой прошивке заготовку 1 укладывают в обойму 2, установленную в матрицу 3 на нижний деформирующий инструмент. Сначала осуществляется поступательное движение верхнего 5 или нижнего 4 деформирующего инструмента до момента, когда на индикаторной диаграмме (P-h) наступает резкий рост силы - точка РМ. При этом соотношение толщины перемычки к диаметру деформирующего инструмента hn/d=1/3-1/4. Этот визуальный параметр позволяет точнее контролировать процесс. После этого от индивидуального привода установки осуществляется вращение, например нижнего деформирующего инструмента 4 вместе с матрицей 3. Сила Р при этом сначала снижается на величину ΔР, а затем снова возрастает до РМ1. Это позволяет дать прошивню дополнительный ход Δh. При этом толщина перемычки многократно уменьшается.

Окончанию процесса поступательного движения с вращением инструмента в предлагаемом способе соответствует сила деформирования РМ1 (фиг.4). Для получения отверстий со ступенчатой внутренней поверхностью используют верхний и нижний деформирующий инструмент разного диаметра (d1 и d2 на фиг.3) и в соотношении hn/d используют меньший диаметр инструмента.

Пример осуществления способа выдавливания трубчатой детали типа втулки из свинца наружным диаметром D=32.5 мм, внутренними диаметрами d1=27 мм; d2=18.6 мм, исходной высотой 17 мм. Толщина дна при прошивке (без кручения) при силе 85 кН составила 1.15÷1.85 мм. Толщина перемычки при описанной выше комбинированной прошивке при той же силе 85 кН составила 0.22÷0.17 мм, т.е. толщина уменьшилась в 7.5 раз. Масса отхода при пробивке перемычки также уменьшится в 7.5 раз. Подъем периферийной части заготовки отсутствовал.

Предлагаемый способ рекомендуется для получения трубчатых заготовок с гладким внутренним отверстием при d1=d2 и отверстием со ступенчатым внутренним диаметром при d1≠d2, для чего используют верхний и нижний деформирующий инструмент разного диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДАВЛИВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2003 |

|

RU2254202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2602936C2 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОЛИКОВ ТЯЖЕЛОНАГРУЖЕННЫХ ПРИВОДНЫХ ЦЕПЕЙ | 2011 |

|

RU2478452C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085321C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ДЕТАЛЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2364464C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей типа втулки. Осуществляют прошивку заготовки в холодном состоянии посредством верхнего и нижнего деформирующих инструментов. Прошивку ведут в два этапа. Сначала обеспечивают поступательное движение одного из деформирующих инструментов до момента резкого увеличения усилия деформирования и получения перемычки. Отношение толщины перемычки к диаметру деформирующего инструмента равно 1/3…1/4. Затем осуществляют поступательное движение того же деформирующего инструмента одновременно с его вращением или с вращением второго деформирующего инструмента. Для получения деталей со ступенчатой внутренней поверхностью используют деформирующие инструменты разного диаметра. В результате обеспечивается снижение расхода металла на изготовление втулки. 1 з.п. ф-лы, 4 ил.

1. Способ изготовления деталей типа втулки, включающий прошивку в холодном состоянии заготовки посредством верхнего и нижнего деформирующих инструментов, отличающийся тем, что прошивку осуществляют сначала посредством поступательного движения одного из деформирующих инструментов до момента резкого увеличения усилия деформирования и получения перемычки, отношение толщины которой к диаметру деформирующего инструмента равно 1/3÷1/4, и последующего поступательного движения того же деформирующего инструмента, которое осуществляют одновременно с его вращением или с вращением второго деформирующего инструмента.

2. Способ по п.1, отличающийся тем, что при изготовлении деталей типа втулки со ступенчатой внутренней поверхностью используют верхний и нижний деформирующие инструменты разного диаметра, а сначала прошивку осуществляют до момента резкого увеличения усилия деформирования и получения перемычки, отношение толщины которой к диаметру деформирующего инструмента, имеющего меньший диаметр, равно 1/3÷1/4.

| СПОСОБ ВЫДАВЛИВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2003 |

|

RU2254202C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОЛОСТИ В ДЕТАЛЯХ | 1995 |

|

RU2082534C1 |

| "Способ изготовления изделий типа "стакан" | 1990 |

|

SU1792788A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2011-08-10—Публикация

2010-01-11—Подача