Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении объемной штамповкой кольцевых заготовок из материалов, способных к пластической деформации в холодном состоянии.

Существует несколько способов штамповки кольцевых заготовок (А.С.Львов, Ю.Л.Рождественский, А.В.Абрамов, Л.К.Литвак. Штамповка кольцевых заготовок. М., Машгиз, 1958). При данных способах раздачи требуется применение сложной дорогостоящей штамповой оснастки. Наряду с этим, наличие пластического течения в двух взаимно противоположных направлениях обусловливает различное деформированное состояние на различных участках кольца. Для процесса осадки колец традиционным способом характерна потеря устойчивости по внутреннему контуру; кроме того, возникают сложности с управлением формообразованием, что снижает коэффициент использования металла.

Известен способ холодной торцевой раскатки колец раскатным валком (справочник Ковка и штамповка, том.3, «Холодная объемная штамповка», с.351, рис.22е). К недостаткам этого способа следует отнести сложность формы валка в зависимости от геометрических параметров и конфигурации получаемой детали, необходимость его изготовления из дорогостоящих легированных сталей X12М и Х12Ф1 с последующей термообработкой. Кроме того, имеет место локальное деформирование в каждый данный момент, что может вызывать нарушение геометрии кольца.

В качестве прототипа принят способ выдавливания полых деталей (в том числе типа втулок) по патенту РФ №2254202, В21К 21/00, опуб. 20.06.2005). Способ включает холодное пластическое деформирование металла при поступательном и вращательном движении деформирующего инструмента от независимых приводов при скорости поступательного движения меньшей, чем скорость вращательного движения.

Деформирующими инструментами являются пуансон и матрица. Поступательное и вращательное движения инструмента начинаются сразу после включения установки и отключаются в конце процесса штамповки. Этот способ позволяет снизить силу деформирования, а следовательно, повысить стойкость деформирующего инструмента за счет возможности регулирования соотношения скоростей поступательного и вращательного движения деформирующего инструмента, что необходимо при различной номенклатуре деталей по их размерам и материалу.

Однако при использовании этого способа при осадке и раздаче кольцевых заготовок возникают следующие недостатки, обусловленные спецификой данной детали (небольшая высота, небольшая разница внутреннего и внешнего диаметров):

- неравномерное распределение деформации по стенкам кольца при осадке и раздаче;

- возможность смещения заготовки (эти причины вызывают нарушение геометрии);

- снижение коэффициента использования металла по вышеназванным причинам, хотя они и несколько снижаются благодаря совместному действию поступательного и вращательного движений. Все это снижает технологичность способа и ограничивает его возможности.

Эти недостатки устраняются предлагаемым способом.

Решаемая задача - совершенствование технологии штамповки кольцевых заготовок из материалов, способных к пластической деформации в холодном состоянии.

Технический результат - повышение технологичности способа за счет направленного объемного течения металла при осадке и раздаче кольцевых заготовок, исключения их смещения и повышения коэффициента использования металла.

Этот технический результат достигается тем, что в способе изготовления кольцевых деталей штамповкой, включающем холодное пластическое деформирование заготовки деформирующим инструментом, в качестве деформирующего инструмента используют два бойка с одинаковой шероховатостью рабочей поверхности, по меньшей мере один из которых выполнен с конической рабочей поверхностью, и осуществляют холодное пластическое деформирование кольцевой заготовки путем ее предварительного обжатия при статическом нагружении одного бойка и последующей осадки, которую осуществляют с обеспечением раздачи кольцевой заготовки при сообщении одному из бойков поступательного и вращательного движений от независимых приводов; в конце раздачи осуществляют калибровку кольцевой заготовки по наружному диаметру.

Использование бойков с конической рабочей поверхностью в сочетании с подачей и вращением инструмента обеспечивает равномерное объемное распределение деформации, сокращая рабочий ход инструмента и центрируя заготовку. Даже использование одного из бойков с конической рабочей поверхностью обеспечивает этот результат, а если используются оба таких бойка, эффект усиливается. Одинаковая шероховатость рабочей поверхности валков исключает дефект формы торца кольца.

Предварительное обжатие заготовки при ее статическом нагружении (без вращения инструмента) сразу придает ей устойчивое положение и при последующем вращении инструмента заготовка не смещается.

Калибровка по месту и по времени совмещена с процессом штамповки, что позволяет исключить бочкообразность по наружному диаметру кольца, а следовательно, снизить трудоемкость последующей механической обработки и сэкономить при этом металл, который шел бы в отход.

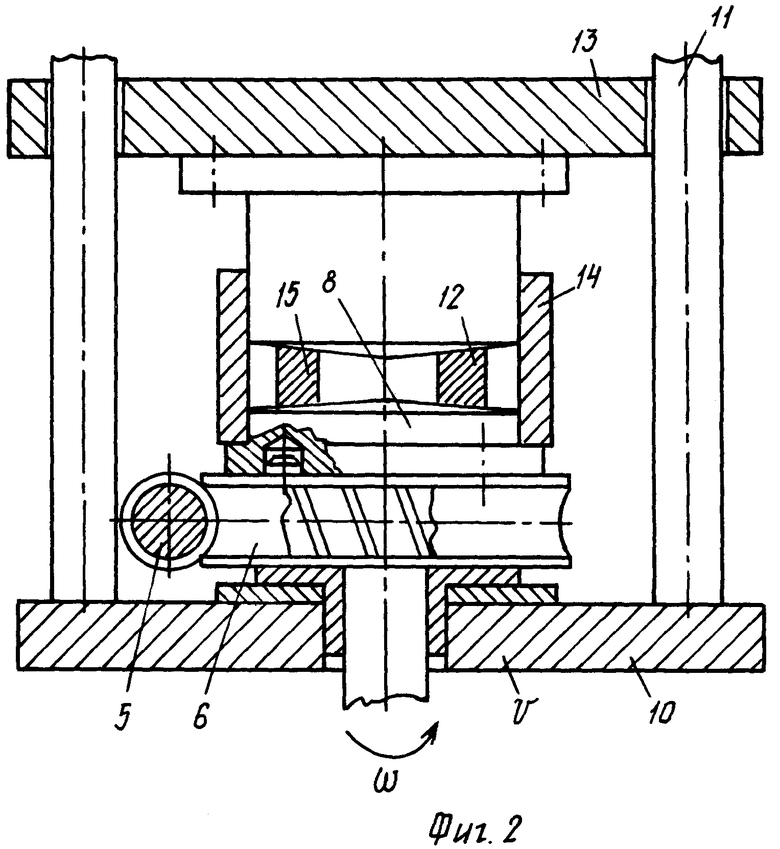

На фиг.1, 2 схематично показана установка для осуществления способа, соответственно, общий вид и вид спереди (увеличено).

Установка состоит из электродвигателя 1 с реверсом, клиноременной передачи 2, вариатора 3, муфты 4, червячного вала 5 и червячного колеса 6. Червячный вал 5 установлен в подшипниках 7. На червячном колесе 6 установлен нижний боек 8. Вариатор 3 снабжен регулятором 9 числа оборотов. Установка монтируется на гидропрессе. Продольное перемещение нижнего бойка 8 осуществляется за счет перемещения траверсы 10 гидропресса по колоннам 11. Верхний боек 12 крепится на верхней неподвижной траверсе 13 пресса. На основании нижнего бойка 8 может быть закреплена калибровочная втулка 14, предназначенная для калибровки кольца по наружному диаметру.

Бойки 8 и 12 (или хотя бы один из них) имеют конусную поверхность с одинаковой шероховатостью.

Способ осуществляют следующим образом.

Кольцевую заготовку 15 устанавливают на нижний конический боек 8. Перед деформацией для получения конической торцевой поверхности кольца его слегка обжимают верхним бойком 12 без вращения инструмента при его статическом нагружении. Затем включают привод вращательного движения и подвергают заготовку осадке с вращением инструмента. При этом нижний боек 8 вращается и перемещается навстречу верхнему бойку 12. По окончании процесса раздачи и калибровки нижний боек 8 опускается вниз, а готовая деталь удаляется из штампа. Калибровочную втулку 14 подбирают в зависимости от того, какой наружный диаметр кольца надо получить.

Примеры осуществления способа.

Пример 1. Осуществляли, как описано выше, на установке с кинематическим параметром i=v/n 1÷4, где v - скорость осевого перемещения инструмента, м/мин, n - число оборотов инструмента в минуту,

Проверяли влияние конусности бойков на качество колец, сравнивали обработку плоскими и коническими бойками с вращением. В первом случае имела место эллипсность осаживаемого кольца, другие отклонения от окружности, смещение заготовки, во втором - эти дефекты отсутствовали.

Использовали один боек с конической рабочей поверхностью, затем - два таких бойка. Разница в результатах незначительна.

Меняли угол конусности бойков от 4 до 6°. Получали различную форму поперечного сечения колец.

Изучали влияние шероховатости рабочей поверхности бойков на качество колец. При осадке бойками с разной шероховатостью деформация колец была неравномерной, более интенсивная раздача кольца происходила со стороны бойка с меньшей величиной шероховатости. При осадке бойками с одинаковой шероховатостью дефект формы кольца отсутствовал.

Осуществляли способ начиная поступательное и вращательное движение инструмента одновременно. Имела место неравномерная деформация торцевой поверхности кольца. Перед деформацией с вращением заготовку кольца обжимали при ее статическом нагружении, а затем проводили одновременно осадку кольца с вращением инструмента.

Получали идеальную форму торцевой поверхности кольца.

Пример 2. Проверяли влияние предлагаемого способа на коэффициент использования металла. Осуществляли осадку и раздачу плоскими бойками одинаковой шероховатости с вращением и без калибровки. Кольца имели нарушения геометрии, которые приходилось исправлять последующей механической обработкой. Коэффициент использования металла составлял 0,47. При осадке и раздаче колец предлагаемым способом коэффициент использования металла составлял 0,65.

Результаты получены компьютерным моделированием и подтверждены экспериментально в лабораторных условиях. Способ рекомендован для использования в производственных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2012 |

|

RU2522996C2 |

| РАСКАТКА ДЛЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2013 |

|

RU2541220C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483858C1 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483857C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479404C2 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 2006 |

|

RU2311983C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2319594C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2319597C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ФОРМООБРАЗОВАНИЯ И УПРОЧНЕНИЯ ВНУТРЕННИХ РЕЗЬБ И ПРОФИЛЕЙ | 2003 |

|

RU2241579C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2319596C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении объемной штамповкой кольцевых заготовок. Кольцевую заготовку пластически деформируют в холодном состоянии деформирующим инструментом. В качестве деформирующего инструмента используют два бойка. Рабочие поверхности бойков имеют одинаковую шероховатость. По меньшей мере один из бойков выполнен с конической рабочей поверхностью. Пластическое деформирование осуществляют путем предварительного обжатия кольцевой заготовки при статическом нагружении одного бойка. Затем производят осадку заготовки с обеспечением ее раздачи. При этом одному из бойков сообщают поступательное и вращательное движения от независимых приводов. В конце раздачи возможна калибровка заготовки по наружному диаметру. В результате обеспечивается повышение технологичности изготовления деталей и снижение металлоемкости. 1 з.п. ф-лы, 2 ил.

1. Способ изготовления кольцевых деталей штамповкой, включающий холодное пластическое деформирование заготовки деформирующим инструментом, отличающийся тем, что в качестве деформирующего инструмента используют два бойка с одинаковой шероховатостью рабочей поверхности, по меньшей мере один из которых выполнен с конической рабочей поверхностью, и осуществляют холодное пластическое деформирование кольцевой заготовки путем ее предварительного обжатия при статическом нагружении одного бойка и последующей осадки, которую осуществляют с обеспечением раздачи кольцевой заготовки при сообщении одному из бойков поступательного и вращательного движений от независимых приводов.

2. Способ по п.1, отличающийся тем, что в конце раздачи осуществляют калибровку кольцевой заготовки по наружному диаметру.

| СПОСОБ ВЫДАВЛИВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2003 |

|

RU2254202C1 |

| Способ изготовления деталей типа втулок | 1991 |

|

SU1819729A1 |

| Способ получения кольцевых изделий | 1986 |

|

SU1417983A1 |

| US 3564894 A, 23.02.1971. | |||

Авторы

Даты

2009-08-20—Публикация

2007-08-03—Подача