Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых заготовок типа втулок, трубок или стаканов, а также деталей Н-образного сечения методом холодного выдавливания.

Существует способ холодного выдавливания (Справочник: Ковка и штамповка./Под ред. Г.А.Навроцкого. М.: Машиностроение. т.3, 1987 г., табл.1, с.9), в котором инструмент совершает только поступательное движение. Известно, что при данном способе выдавливания необходимо создавать значительные удельные силы, величина которых составляет четыре и более значений напряжения текучести деформируемого материала. При холодном обратном выдавливании величина контактных напряжений достигает 2000-2500 МПа (Справочник: Ковка и штамповка./Под ред. Г.А.Навроцкого. М.: Машиностроение т.3., 1987 г., с.211), что является одной из причин, затрудняющих применение операции холодного выдавливания для среднеуглеродистых сталей из-за низкой стойкости инструмента, в частности пуансонов, это ограничивает номенклатуру и габариты выдавливаемых изделий. При этом возникает неравномерное распределение деформации, а следовательно, и механических свойств по сечению изделия.

В качестве прототипа принят способ выдавливания полых деталей, осуществляемый на штампе (авт. свид. СССР №1509166, B 21 J 13/02, 1989 г.). Штамп для выдавливания состоит из матрицы, обоймы, установленной в матрице с возможностью вращения относительно ее оси с помощью подшипника, фиксируемого опорным кольцом, верхнего инструмента, снабженного приводом вращательного движения, нижнего инструмента.

После подачи заготовки в штамп верхний инструмент начинает перемещаться вниз с заданной скоростью, вследствие чего металл начинает пластически деформироваться. При соприкосновении деформируемого металла с обоймой она начинает совершать вращательное движение вокруг оси штампа в направлении движения верхнего инструмента, что снижает технологическую силу и уменьшает неравномерность деформации металла. Уменьшение осевой силы происходит за счет выполнения впадин на торцовой поверхности вращающегося верхнего инструмента, которые способствуют разрушению упрочненного приконтактного слоя металла, а также за счет снижения трения между заготовкой и стенкой обоймы.

В а.с. показано, что технологическая сила и неравномерность деформации металла достигаются за счет независимого вращения обоймы относительно матрицы, которое совершается от продольного и вращательного перемещения пуансона.

Известный способ, принятый в качестве прототипа, имеет следующие недостатки:

- в авторском свидетельстве не раскрыто соотношение поступательной и вращательной скоростей деформирующего инструмента и не приведены получаемые характеристики и сила деформирования.

Опыт показывает, что возможности известного способа ограничены из-за невозможности регулирования соотношения скоростей.

Поэтому решается задача совершенствования известного способа в плане расширения его технологических возможностей.

Технический результат - снижение силы деформирования, а следовательно, повышение стойкости деформирующего инструмента за счет возможности регулирования соотношения скоростей поступательного и вращательного движения деформирующего инструмента, что необходимо при различной номенклатуре деталей по их размерам и материалу.

Этот технический результат достигается тем, что в предлагаемом способе выдавливания полых деталей, включающем пластическое деформирование металла при поступательном движении деформирующего инструмента, один из инструментов совершает независимое вращательное движение. Поступательное и вращательное движения осуществляют от независимых приводов, при этом соотношение скоростей поступательного и вращательного движений инструмента (параметр i=ν/n, где ν - скорость поступательного движения, мм/сек; n - скорость вращательного движения, 1/сек) принимают меньше 2,5.

Так как перемещение точки деформируемого тела на поверхности контакта с инструментом в единицу времени от поступательного движения деформирующего инструмента меньше перемещения от вращательного движения (например, для образца ⊘32×10 мм при ν=5 мм/мин и n=2 1/мин, перемещение от поступательного движения за 1 мин составит 5 мм, а от вращательного -  где r0 и h0 - исходные радиус и высота образца, r и h - радиус и высота образца в процессе деформирования), таким образом, скорость поступательного движения меньше скорости вращательного движения.

где r0 и h0 - исходные радиус и высота образца, r и h - радиус и высота образца в процессе деформирования), таким образом, скорость поступательного движения меньше скорости вращательного движения.

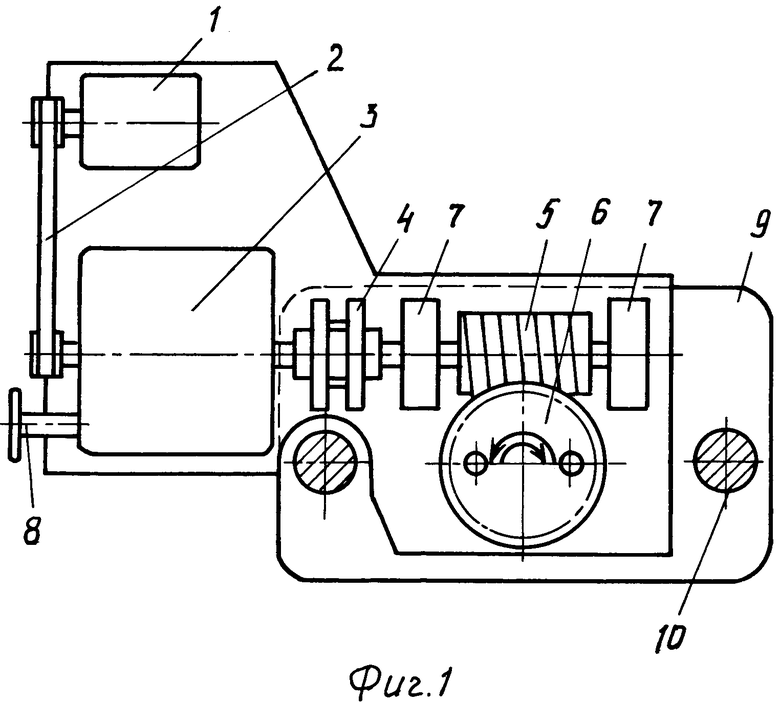

На фиг.1 приведена схема примера выполнения привода с независимыми скоростями поступательного и вращательного движений одного из деформирующих инструментов (в данном случае матрицы).

На фиг.2 показана схема осуществления способа в эксперименте. Установка состоит из электродвигателя 1 с реверсом, клиноременной передачи 2, вариатора 3, муфты 4, червячного вала 5, червячного колеса 6 с установленной на нем матрицей (на фиг.1 не показана), подшипниковых опор 7. Вариатор 3 снабжен регулятором числа оборотов 8. Установка монтируется на гидропрессе. Продольное перемещение матрицы осуществляется за счет перемещения траверсы 9 гидропресса по колоннам 10.

Способ осуществляют следующим путем. Перед подачей заготовки на внутреннюю и внешнюю часть обоймы, а также на торец пуансона и выталкиватель наносят технологическую смазку. Заготовку укладывают в матрицу. При выдавливании матрица вращается и перемещается в осевом направлении навстречу пуансону. После окончания процесса выдавливания матрица опускается вниз, при этом выталкиватель удаляет готовую деталь из штампа. Поступательное и вращательное движения инструмента начинаются сразу после включения установки и отключаются в конце процесса выдавливания.

Эффект комбинированного нагружения при выдавливании полых деталей с независимыми скоростями поступательного и вращательного движений деформирующего инструмента был установлен следующим образом.

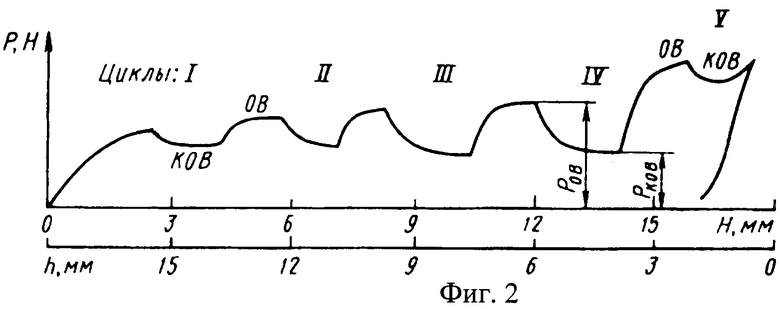

Кривые «сила - ход» (фиг.2) записывали при выдавливании стаканов по схемам OВ (обратное выдавливание) и КОВ (комбинированное обратное выдавливание) как в режиме непрерывного нагружения (назовем его условно «ОВ», КОВ - const»), так и при смене режимов (ОВ→КОВ-ОВ→...) на одном образце (циклические испытания).

Циклический вид испытаний позволяет исключить влияние на силу деформирования возможного различия исходных механических свойств, упрочнения, различного при ОВ и КОВ (так как при быстром включении/выключении вращения инструмента температура и структура металла не успевают измениться), а также влияния внешних факторов (эксцентриситета, коэффициента трения и т.д.).

На индикаторной диаграмме Р-Н (фиг.2) при циклических испытаниях достаточно четко обнаруживается разница между силой Р в режимах ОВ и КОВ. Заметим, что режим выдавливания изменяли в тот момент, когда кривая Р-Н соответствовала стабильному периоду выдавливания. После начала вращения (ОВ→КОВ) инструмента отмечается переходный период - снижение нагрузки и период ее возрастания при остановке вращения (КОВ→ОВ). Величина снижения нагрузки, или безразмерный параметр η=РOВ/РКОВ, сначала увеличивается с уменьшением h (ср. циклы I и IV, а затем, при малом значении h, начинает уменьшаться (цикл V).

Примеры осуществления способа

Пример 1. При выдавливании детали типа «стакан» наружным диаметром D=32 мм, внутренним диаметром d=27 мм, высотой Н=35 мм и толщиной дна h=0,5 мм из свинцового образца ⊘32,5×11,5 мм с соотношением скоростей поступательного и вращательного движений инструмента i=2,16, сила деформирования по сравнению с выдавливанием без вращения инструмента ниже в 1,6 раза (η=РОВ/РКОВ=1,6).

Пример 2. При выдавливании стакана следующих размеров: D=25 мм, d=15 мм, Н=18 мм и толщиной дна h=0,5 мм из медного образца ⊘23,5×10 мм при i=1,08-η=1,4.

Пример 3. При выдавливании стакана следующих размеров: D=32 мм, d=27 мм, Н=22 мм и толщиной дна h=3,2 мм из сплава АМц ⊘32×10 мм при i=1,45-η=2,1.

Следовательно, при выдавливании данным способом с оптимальным сочетанием скоростей ν и n снижается потребная сила деформирования, а также неравномерность распределения деформации в стенке детали. Вследствие этого уменьшаются удельные нагрузки на рабочие части штампа и, следовательно, повышается его стойкость. При этом прогнозируется расширение технологических возможностей процесса выдавливания, т.е. появляется возможность изготавливать детали из среднеуглеродистых сталей или увеличивать размеры получаемых изделий. Предлагаемый способ рекомендуется для получения полых изделий с тонким дном, а также для сквозной прошивки цилиндрических заготовок.

При соотношении скоростей, равном 2,5, осевая сила деформирования возрастала, неравномерность деформирования по объему стакана увеличивалась. Нижние значения соотношения определялись возможностями оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛКИ | 2010 |

|

RU2425731C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ДЕТАЛЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2364464C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ШТАМПОВАННЫХ ЗАГОТОВОК ТИПА СТАКАНОВ И ЧАШ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ Al-Zn-Mg-Cu, ЛЕГИРОВАННОГО СКАНДИЕМ И ЦИРКОНИЕМ | 2012 |

|

RU2514531C2 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 1994 |

|

RU2082532C1 |

| Штамп для выдавливания полых деталей | 1988 |

|

SU1509166A1 |

| СПОСОБ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ТОНКОСТЕННЫХ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2457069C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2344016C2 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1988 |

|

SU1570831A1 |

| СПОСОБ ОБРАБОТКИ ЛИСТА | 2020 |

|

RU2728057C1 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых деталей типа втулок, трубок или стаканов методом холодного выдавливания. Для этого производят пластическое деформирование заготовки при поступательном и вращательном движении деформирующего инструмента. Указанные движения осуществляют от независимых приводов. При этом скорость поступательного движения принимают меньшей, чем скорость вращательного движения. Соотношение скоростей поступательного и вращательного движений принимают меньше 2,5. В результате обеспечивается повышение технологических возможностей способа. 1 з.п. ф-лы, 2 ил.

| Штамп для выдавливания полых деталей | 1988 |

|

SU1509166A1 |

| Штамп для выдавливания полых деталей | 1980 |

|

SU969408A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 1994 |

|

RU2082532C1 |

| FR 1561669 А, 16.04.1968 | |||

| Приспособление для сборки термоэлектрических модулей | 1982 |

|

SU1038985A1 |

Авторы

Даты

2005-06-20—Публикация

2003-12-31—Подача