Устройство относится к порошковой технологии и может быть использовано при размалывании и смешивании порошковых материалов, преимущественно металлических порошков и порошков тугоплавких соединений.

При размоле порошков металлов и тугоплавких соединений широко применяют шаровые барабанные мельницы, размольными телами в которых служат шары, цилиндры, стержни и другие тела, именуемые размольными, изготовленные из стали или твердых сплавов (см. С.С.Кипарисов, Г.А.Либенсон. Порошковая металлургия, М., Металлургия, 1980, стр.22).

Для размольных тел, изготовленных из стали или твердых сплавов, работа сил истирания, определяемая плотностью материала размольного тела, высока и обеспечивает высокую производительность размола.

Недостатком таких размольных тел, изготовленных из стали или твердых сплавов, присущим всем установкам, работающим на истирание и размол, таким как барабанные, шаровые и стержневые мельницы, аттриторы, вибрационные мельницы и т.п., является истирание самих размольных тел и, вследствие этого, загрязнение измельчаемого продукта материалом размольных тел, которое может достигать до 2% от общей массы измельчаемого материала. Это совершенно недопустимо при измельчении ряда оксидов и нитридов, например при измельчении нитрида алюминия снижается теплопроводность, при измельчении карбида вольфрама снижается смачиваемость, при измельчении оксида урана снижается активность и так далее.

Известны размольные тела, изготовленные из того же материала, например твердого сплава, что и разрушаемый - шихта твердого сплава, если размольные тела изготовлены, например, спеканием, а размалываемый материал используется в исходном состоянии (см. Панов B.C., Чувилин A.M. Технология и свойства спеченных твердых сплавов и изделий из них. М., МИСИС, 2001, стр.104).

Такие размольные тела, изготовленные из твердых сплавов обеспечивают размол смеси компонентов твердого сплава и эффективную работу сил истирания, определяемую высокой плотностью твердого сплава, из которого изготовлены размольные тела, и обеспечивают высокую производительность размола.

Однако при размоле некоторых материалов, например оксида алюминия, нитрида алюминия, оксида урана, никеля, никелида титана, невозможно изготавливать размольные тела из того же материала, что и размалываемый, поскольку материал размольных тел после спекания остается равнопрочным исходному и имеет одинаковую с ним твердость или поскольку при спекании размольных тел служебные свойства материала меняются настолько, что продукты изнашивания размольных тел снижают служебные свойства размалываемого материала. Например, порошок размалываемой активной окиси алюминия теряет способность спекаться при попадании в него продуктов истирания размольных тел из обожженной, пассивированной окиси алюминия. Такое же явление наблюдается при размоле порошка оксида урана шарами из спеченного оксида урана.

Задачей настоящего изобретения является создание размольного тела, не загрязняющего размалываемый продукт.

В результате решения данной задачи получен новый технический результат, заключающийся в создании размольного тела, не загрязняющего размалываемый продукт и не снижающего его служебных свойств, а также обладающего достаточной энергией разрушения.

Указанный технический результат достигается тем, что размольное тело в виде шара для измельчения металлических порошков и порошков тугоплавких соединений выполнено из тяжелого материала и заключено в оболочку из материала более мягкого, чем размалываемый порошок, и способного шаржироваться частицами размалываемого материала.

Понятие тяжелые материалы в нашем случае относится к материалам, имеющим плотность больше, чем у железа, по аналогии с понятием тяжелые металлы (Толковый металлургический словарь. Основные термины. Под ред. проф. В.Куманина. М., Русский язык, 1989, стр.165), поскольку для изготовления тела могут использоваться металлы свинец, олово и др. и соединения карбиды вольфрама, гафния и др., т.е. тяжелые металлы и соединения, а также тяжелые сплавы, например ВНЖ.

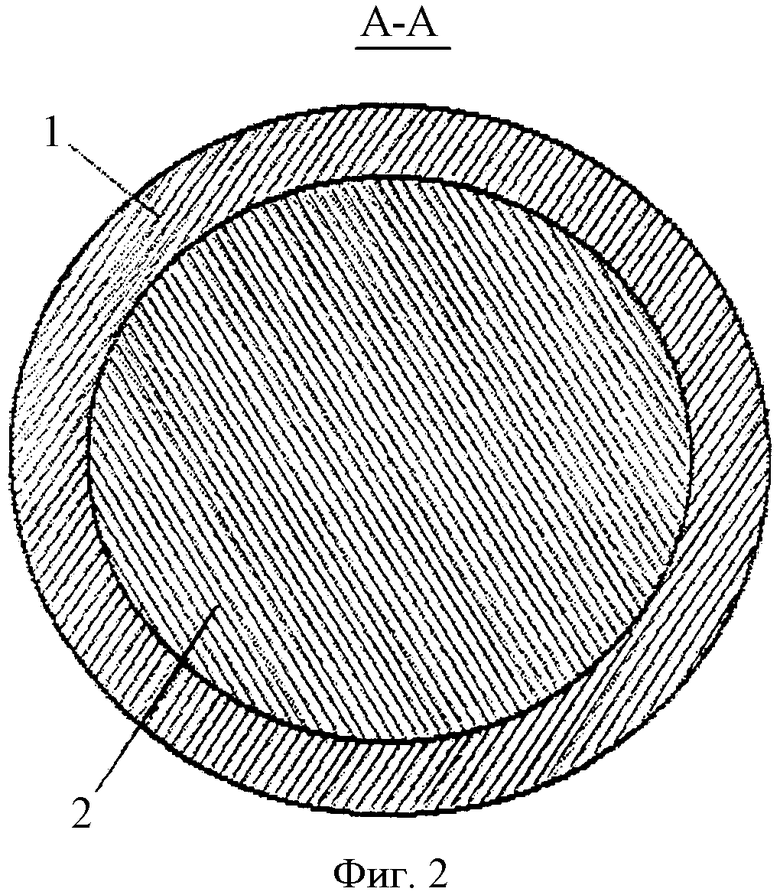

Устройство предлагаемого размольного тела показано на фигурах 1 и 2, где позиция 1 - это оболочка из мягкого материала, не загрязняющего размалываемый материал, а позиция 2 - это сердцевина из тяжелого материала с высокой плотностью.

Пример 1.

Были изготовлены размольные тела для измельчения оксида алюминия и нитрида алюминия, оболочка 1 которых изготовлена из алюминия марки АА, а сердцевина 2 - из твердого сплава ВК8. При работе таких размольных тел мягкая поверхность оболочки 1 шаржируется частицами оксида и нитрида алюминия и в дальнейшем не истирается. Частицы алюминия, которые могут попасть в измельчаемый материал, не оказывают влияния на служебные свойства изделий, спекаемых из полученного порошка, поскольку при температуре спекания оксида алюминия 1800°С и нитрида алюминия 1750°С они испаряются. Большой вес размольного тела, обусловленный высокой плотностью материала сердцевины 2, обеспечивает высокую среднюю плотность размольного тела и, вследствие этого, высокую энергию разрушения. Например, при изготовлении размольного тела в виде шара диаметром 16 мм, состоящего из сердцевины 2 в виде шара диаметром 12 мм из твердого сплава ВК8 с плотностью 14,6 г/см3, заключенного в оболочку из алюминия толщиной 2 мм из алюминия с плотностью 2,7 г/см3, интегральная плотность размольного тела составляет 11,3 г/см3, что выше плотности стальных шаров, применяющихся ныне (7,85 г/см3). При размоле в шаровой мельнице получен коэффициент измельчения не ниже 100. Из исходного порошка крупностью 10-20 мкм получен порошок крупностью 0,1-0,2 мкм.

Пример 2.

Были изготовлены размольные тела для измельчения (усреднения) шихты из оксида урана. Оболочка 1 выполнена из циркония, а сердцевина 2 - из твердого сплава ВК8. И хотя цирконий не удаляется при последующем спекании изделий из оксида урана, но он и не снижает служебных (ядерных) свойств упомянутых изделий. Большой вес размольного тела, обусловленный высокой плотностью материала сердцевины 2, обеспечивается высокой средней плотностью размольного тела. Например, интегральная плотность шара диаметром 16 мм составила 13,5 г/см3, что также больше, чем плотность стальных шаров, применяемых в настоящее время. Коэффициент измельчения составил 20. Из исходного порошка крупностью 200 мкм получен порошок крупностью 10 мкм.

Пример 3.

Были изготовлены размольные тела для размола порошка никеля. Оболочка 1 выполнена из отожженного никеля, а сердцевина - из вольфрама. Интегральная плотность такого размольного тела диаметром 18 мм составила 19,2 г/см3, что обеспечило коэффициент измельчения, равный 20, при размоле исходного порошка крупностью 20 мкм до крупности 1 мкм. Намолот никеля из оболочки не влияет на свойства измельченного порошка никеля.

Пример 4.

Были изготовлены размольные тела для размола порошка никелида титана - особого материала для трансплантологии, для которого самым важным является сохранение биосовместимости. Поэтому оболочка изготовлена из биосовместимого титана марки ВТ00, а сердцевина изготовлена из тяжелого сплава ВНЖ. Интегральная плотность шара диаметром 18 мм составила 18,9 г/см3, что обеспечило получение порошка крупностью 0,1-0,3 мкм из исходного порошка крупностью 50-80 мкм. Коэффициент измельчения составил 800. При этом продукт не потерял свойства биосовместимости, поскольку намолот происходил особо чистым титаном.

Другим положительным результатом данного изобретения является снижение износа размольных тел вследствие шаржирования поверхности частицами размалываемого материала и исключение последующей операции магнитной сепарации, которую проводят в настоящее время для удаления микрочастиц железа (стали), попадающих в продукт, при истирании размольных тел.

| название | год | авторы | номер документа |

|---|---|---|---|

| Слоистый материал для режущего инструмента | 1991 |

|

SU1801141A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| Способ измельчения материалов в центробежной планетарной мельнице | 2020 |

|

RU2760394C1 |

| Способ получения борида высокоэнтропийного сплава | 2022 |

|

RU2804391C1 |

| МАТЕРИАЛ ДЛЯ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2256003C2 |

| Способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц | 2020 |

|

RU2762897C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЛАКИРОВАННОГО ПОРОШКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2014 |

|

RU2561615C1 |

| ВОЛОКНИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С МАТРИЦЕЙ НА ОСНОВЕ НИОБИЯ | 2014 |

|

RU2568407C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2021 |

|

RU2772886C1 |

| Способ получения композиционного дисперсно-упрочненного материала на основе алюминия | 1990 |

|

SU1803268A1 |

Изобретение относится к области порошковой металлургии и может быть использовано для измельчения порошковых материалов. Размольное тело в виде шара для измельчения металлических порошков и порошков тугоплавких соединений выполнено из тяжелого материала и заключено в оболочку из материала более мягкого, чем размалываемый порошок, и способного шаржироваться частицами размалываемого материала. Технический результат: создание размольного тела, не загрязняющего размалываемый продукт и не снижающего его служебных свойств, а также обладающего достаточной энергией разрушения. 2 ил.

Размольное тело в виде шара для измельчения металлических порошков и порошков тугоплавких соединений, отличающееся тем, что оно выполнено из тяжелого материала и заключено в оболочку из материала более мягкого чем размалываемый порошок и способного шаржироваться частицами размалываемого материала.

| Мелющее тело | 1989 |

|

SU1673213A1 |

| Мелющее тело | 1980 |

|

SU946659A1 |

| МЕЛЮЩЕЕ ТЕЛО | 0 |

|

SU390825A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2011-08-10—Публикация

2008-10-24—Подача