Область техники

Настоящее изобретение относится к плите из древесного материала с покрытием, в частности, для изготовления напольной, настенной или потолочной облицовки, а также к соответствующему способу нанесения покрытия на плиту из древесного материала.

Уровень техники

Из уровня техники известно большое количество типов отделочных плит на основе древесного материала. В самом простом случае подобная плита состоит из массивной натуральной древесины. Однако подобные плиты из массивной древесины очень дороги, и укладывать их в виде панелей могут только хорошо обученные специалисты. Тем не менее, этот так называемый настил из натуральной древесины представляет собой очень привлекательную поверхность. Для того, чтобы избежать высоких затрат, связанных с полом из массивной натуральной древесины, и при этом обеспечить привлекательный вид поверхности таких полов, были разработаны фанерованные отделочные плиты. Под фанеровочным шпоном понимают тонкие листы, толщиной, как правило, от 0,3 до 0,8 мм, из высококачественной древесины, которые наклеиваются на основание. Основания выполнены, как правило, из недорогих древесных материалов и имеют значительно большую толщину, чем слой фанеровки. Недостатком подобных покрытий является относительно нестойкая поверхность, которая легко повреждается, например, от влажности или от механического воздействия.

Далее, из уровня техники известны ламинатные панели для покрытия пола или потолка. По сравнению с упомянутыми вначале отделочными плитами панели ламината относительно недороги. Ламинатные панели, как правило, состоят из основания, выполненного из древесноволокнистого материала высокой или средней твердости толщиной от 4 до 12 мм, то есть из относительно недорогого древесного материала, на верхнюю сторону которого наклеена бумага с нанесенным декоративным рисунком. На нижней стороне основания, как правило, находится так называемая бумага-основа для компенсирующего слоя, служащая для предотвращения коробления основания из-за нанесенного декоративного слоя. Чтобы повысить сохранность слоя декоративного слоя, на него обычно наносится так называемая бумага-оверлей (защитный слой), которая пропитана смолой, например аминосмолой, и на которую нанесены очень мелкие износостойкие частицы, как, например, частицы окиси алюминия. Путем прессовки под воздействием температуры и давления различные слои ламинатной панели соединяются, а примененные смолы затвердевают. Таким образом возникает прочное износостойкое декоративное покрытие.

Для того чтобы улучшить прочность, а вместе с тем и внешний вид плиты из древесного материала в том виде, в каком она используется, например, для панелей для покрытия стен, потолков и пола, в соответствии с уровнем техники были предложены различные способы покрытия и материалы. В принципе, подобные покрытия можно наносить для повышения износостойкости поверхности на любые типы плит из древесного материала, в том числе и на вышеупомянутые панели из натурального дерева и ламинатные панели.

Из патента WO 2007/042258 A1 уже известен способ покрытия плиты из древесного материала, в соответствии с которым в ходе единственной операции по нанесению покрытия на поверхность плиты наносится достаточно толстый защитный слой синтетического материала. Применяемый при этом синтетический материал представляет собой полимеризируемую акрилатную систему, способную затвердевать путем полимеризации. Полимеризация вызывается за счет облучения, так что достигается полное преобразование по всей толщине нанесенного слоя.

Исходя из этого уровня техники, ставится задача разработки такой плиты из древесного материала с покрытием, а также такого способа нанесения покрытия на плиту, которые обеспечивают особенно благоприятные механические свойства.

Эти и другие задачи, которые в ходе чтения настоящего описания еще будут названы либо будут понятны для специалиста, решены созданием плиты из древесного материала с покрытием по пункту 1 и способом нанесения покрытия по пункту 9 формулы изобретения.

При помощи настоящего изобретения достигаются показатели износа самого высокого класса износостойкости AC5, в соответствии с проектом европейского стандарта prEN 15468, при хорошей оптической прозрачности покрытия и к тому же высокой степени четкости изображения, помещенного под ним или в нем. Поверхность отличается высокой устойчивостью к образованию микроцарапин и ударной прочностью в соответствии с классом 33 (prEN 15468). Показатели по паростойкости и химической стойкости, показатели по тестам с колесами стульев и мебельными ножками уверенно соответствуют prEN 15468. Кроме того, этот способ обеспечивает поверхность, которую в дополнение к печати можно снабдить тисненой структурой с глубоким рельефом, например неровной структурой дерева или камня. Таким образом, изобретение особенно хорошо применимо при изготовлении панелей для пола.

Плита из древесного материала с покрытием представляет собой, в частности, панель для пола, потолка или стен, либо плиту из древесного материала, предназначенную для дальнейшего изготовления из нее панели для пола, потолка или стен, и имеет лицевую (переднюю) и обратную (заднюю) стороны, причем по меньшей мере поверхность лицевой стороны имеет полимерное покрытие. Понятие «плита из древесного материала» следует понимать широко, оно включает в себя, например, как плиты из натурального дерева, так и плиты из волокнистого материала средней или высокой плотности (плиты МДФ или ХДФ), древесно-стружечные плиты, комбинированные плиты, плиты ОСБ с ориентированными стружками и т.п. Плита из древесного материала, кроме того, может иметь на поверхности передней и/или задней стороны дополнительные покрытия, бумагу, шпон и тому подобное. Таким образом, когда идет речь о покрытии поверхности плиты из древесного материала, это не обязательно обозначает непосредственное нанесение покрытия на саму плиту из древесного материала, но последняя может быть облицована декоративной бумагой, причем покрытие в этом случае наносится на декоративную бумагу. Согласно изобретению, полимерное покрытие после отверждения имеет градиент твердости, так что твердость слоя полимера снижается по мере увеличения глубины, начиная от поверхности. То есть слой полимера на внешней своей поверхности предпочтительно имеет наивысшую твердость, а вблизи границы между покрытием и поверхностью плиты из древесного материала самую низкую твердость, с нисходящим изменением между двумя крайними значениями.

Ранее всегда считалось желательным достичь максимально возможной твердости по всей глубине слоя. Изобретенное покрытие отклоняется от этой теории, и, тем не менее, неожиданно обеспечивает очень хорошие показатели механической стойкости. Объяснением этому факту может служить то, что благодаря максимально равномерному уменьшению твердости не возникает больших перепадов в свойствах покрытия, это и делает последнее особенно устойчивым.

Настоящее изобретение относится также к способу нанесения покрытия на плиту из древесного материала, в частности на панель для пола, потолка или стен, либо на плиту из древесного материала, предназначенную для дальнейшего изготовления из нее панелей для пола, причем на первом этапе на плиту из древесного материала наносится первое жидкое покрывающее средство, и на еще не высохшее первое покрывающее средство наносится второе жидкое покрывающее средство, причем слои жидкости взаимно проникают друг в друга в соответствии с физическими свойствами жидкостей. При этом создается градиент концентрации обеих жидкостей друг в друге. В то время как в каждой из внешних областей всего слоя в целом (на верхней или на нижней стороне всего слоя в целом) доминирует соответствующая жидкость исходного слоя, по направлению к середине и далее к соответственно противоположной стороне слоя имеет место понижение концентрации первой жидкости либо соответственно второй жидкости. В идеальном случае график распределения концентрации имеет вид прямой. Поскольку у более вязких жидкостей при коротком времени смешивания могут наблюдаться отклонения от идеального случая, следует исходить из того, что реальные графики распределения концентрации лишь приблизительно соответствуют прямым и что возможны отклонения. Если жидкости, например, представляют собой полимеризуемые акрилатные системы, отличающиеся долевым количеством двойных связей, то из вышеизложенного следует, что аналогично градиенту концентрации обеих жидкостей относительно друг друга возникает и градиент количества двойных связей от одной стороны слоя к другой. Если же в таком слое запустить полимеризацию, например, путем возбуждения ультрафиолетовыми лучами, то, исходя из того, что при инертных условиях происходит почти полное преобразование двойных связей, образуется полимерное покрытие с градиентом степени разветвления полимерной сетки. В то время как сторона с высокой концентрацией двойных связей имеет сильно разветвленную структуру, другая сторона с низкой концентрацией двойных связей должна иметь соответственно слабо разветвленную структуру. В соответствии с физикой полимеров в подобной системе твердость дает информацию о плотности разветвления. Например, если измерить микротвердость (твердость по Мартенсу, стандарт DIN EN ISO 14577) в пределах одного слоя, созданного из двух полимеризуемых жидкостей, то аналогично градиенту плотности разветвления обнаруживается градиент твердости. Слой может, например, быть постепенно удален в соответствии с тестом Табера на истирание (износостойкость) по EN 13329. Кривая градиента твердости полностью соответствует описанному выше градиенту концентрации обеих жидкостей. На практике, однако, наблюдаются скорее отклонения от прямой. Таким образом, с математической точки зрения можно ожидать, что график функции y=f(x), где y - твердость по Мартенсу, a x - глубина удаления слоя, будет иметь вид, отклоняющийся от прямой.

Для специалиста представленная зависимость может быть проиллюстрирована следующим примером.

На подлежащую покрытию древесноволокнистую плиту высокой плотности при помощи приспособления или машины для окраски валками наносится первый слой в количестве 45 г/м2, причем покрывающее средство первого слоя состоит, например, на 35% из 1,6-гександиолдиакрилата и на 65% из полиэфиракрилата. Непосредственно после этого на такой слой наносится второй слой в количестве 40 г/м2, причем покрывающее средство второго слоя состоит, например, из смеси, где 70% составляет эфир полиуретанакриловой кислоты, а 30% - дипропиленгликольдиакрилат. В обоих слоях уже содержится фотоинициатор. Полученный таким образом жидкий общий слой подвергается ультрафиолетовому облучению в азоте, и общий слой подвергается полимеризации. Степень преобразования двойных связей достигает при этом 98%.

Затем для исследования образовавшегося в результате покрытия оно постепенно удаляется в рамках теста Табера на износостойкость, при совершении каждый раз по 200 оборотов (описано в норме EN 13329). При достижении каждой следующей ступени износа (истирания) измерялась твердость по Мартенсу. Таким образом, если в прямоугольной системе координат на оси у откладывать твердость по Мартенсу в H/мм2, а на оси x - соответствующую степень износа в микронах, то получится нечто вроде прямой, соответствующей функции y=134,8-1,03x. Степень определенности составляет 87,8%, что указывает на очень высокую точность этого математического соотношения для древесных материалов.

В случае применения изобретенных покрытий, например для износоустойчивого напольного покрытия, имеется возможность, кроме того, дополнительно снабжать слои износостойкими частицами, как, например, мелкими частицами корунда. Они могут, например, уже содержаться в виде дисперсии в одном из двух покрывающих средств, или в них обоих, либо могут насыпаться во время отдельной технологической операции в рамках способа на еще влажное, но уже нанесенное покрывающее средство.

Из приведенного описания изобретения специалисту понятно, что в зависимости от области применения могут применяться покрывающие средства со значениями концентрации, отличающимися от данных в примере в качестве предпочтительных. Концентрация 1,6-гександиолдиакрилата может составлять предпочтительно от 10 до 60%, особенно предпочтительно от 20 до 40%; концентрация полиэфиракрилата - от 40 до 90%, особенно предпочтительно от 50 до 80%; концентрация эфира полиуретанакриловой кислоты - от 45 до 95%, особенно предпочтительно от 55 до 75%; концентрация дипропиленгликольдиакрилата может составлять от 5 до 55%, особенно предпочтительно от 15 до 35%. Вышеназванные вещества должны пояснять принцип слоя с градиентом твердости на основе предпочтительной формы осуществления. Разумеется, вместо этого могут применяться многие другие полимеризуемые вещества. Наиболее предпочтительными веществами для описанных здесь покрытий являются полимеризуемые акрилаты.

Покрывающее средство как первого, так и второго слоя и, возможно, дальнейших слоев может состоять из одного полимеризируемого вещества или из смеси веществ. Особенно подходящие вещества - это полимеризируемые акрилаты в целом, и в особенности следующие вещества: 1,6-гександиолдиакрилат, полиэфиракрилат, эфир полиуретановой кислоты и дипропиленгликольдиакрилат. Для первого слоя особенно подходит смесь 1,6-гександиолдиакрилата и полиэфиракрилата. Для второго слоя особенно подходит смесь из эфира полиуретановой кислоты и дипропиленгликольдиакрилата.

В покрывающих средствах могут содержаться дальнейшие добавочные вещества, как, например, средства повышения текучести, средства для улучшения смачивания, красители, износостойкие частицы и т.д. При этом важно, чтобы эти дополнительные ингредиенты позволяли осуществлять вышеописанное «сшивание», или взаимопроникновение, и чтобы оставалась возможной полимеризация.

При выборе покрывающих средств для отдельных слоев предпочтительны приведенные вещества, однако для специалиста очевидно, что главное - не применение определенных указанных веществ, а по существу использование полимеризуемых покрывающих средств.

Детальное описание примеров осуществления

Далее на основе прилагаемых чертежей дается детальное описание примеров осуществления.

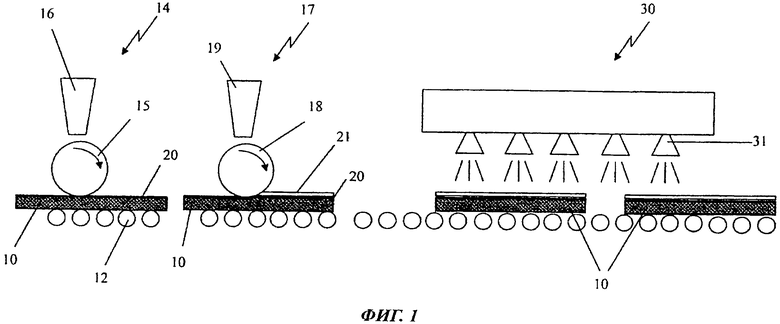

Фиг.1 - схематично представленный процесс нанесения покрытия;

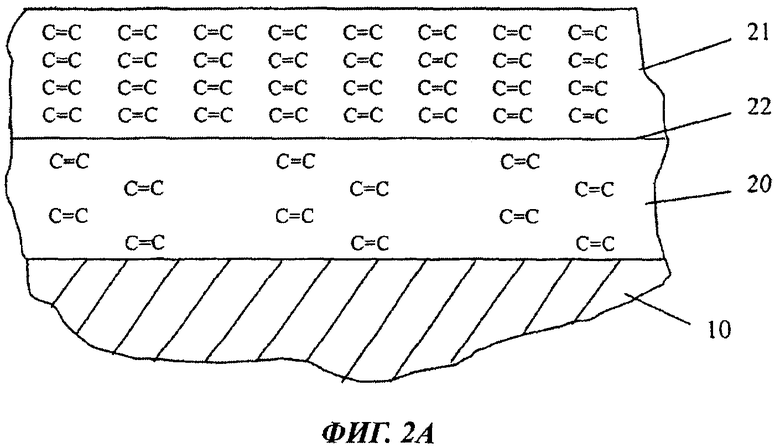

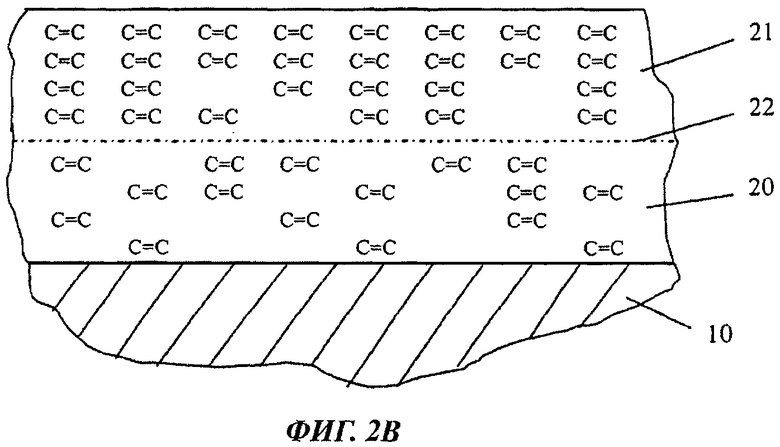

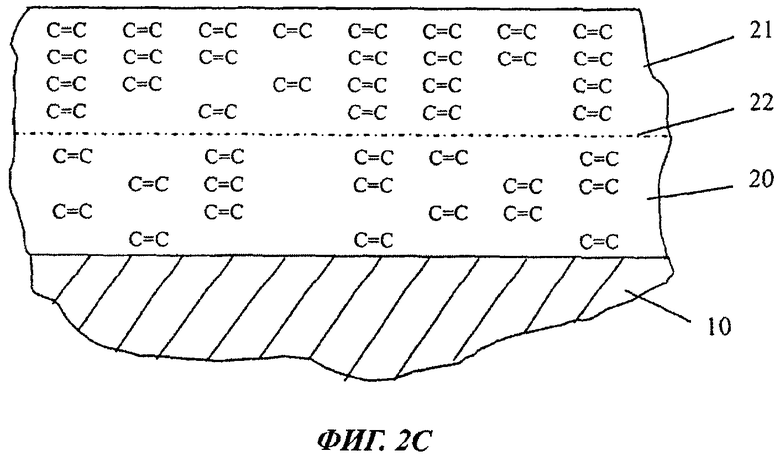

фиг.2А-2C - схематичные изображения, на которых представлен ход смешивания двух жидких слоев;

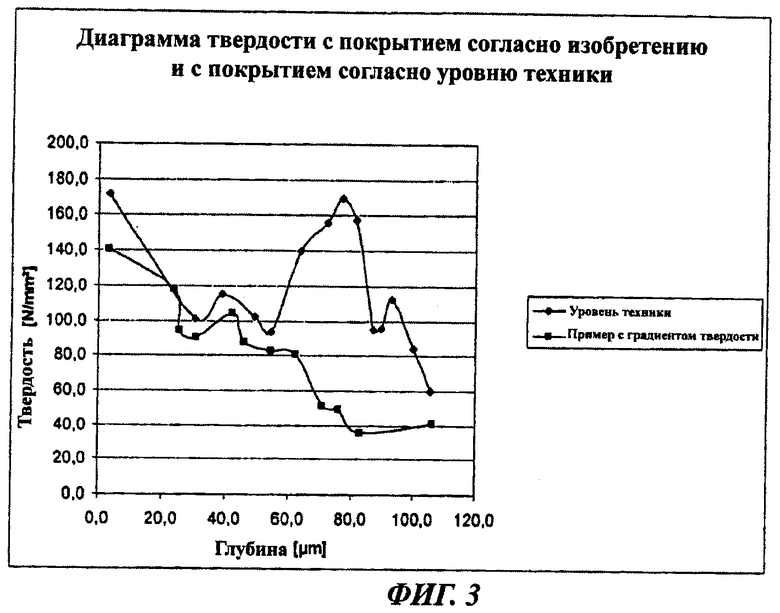

фиг.3 - диаграмма, отражающая изменение твердости в зависимости от глубины покрытия;

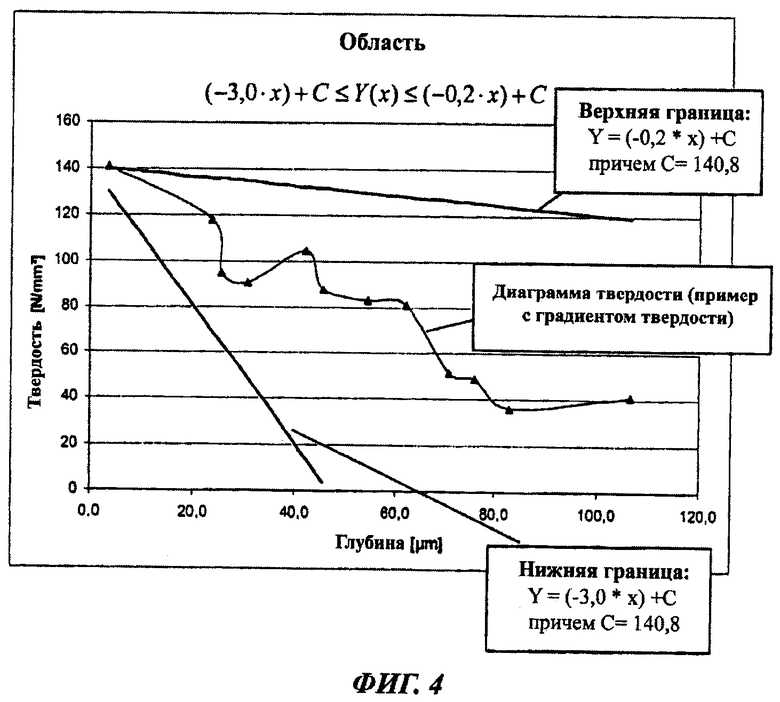

фиг.4 - диаграмма, иллюстрирующая верхнюю и нижнюю границы градиента твердости в соответствии с предпочтительной формой осуществления изобретения;

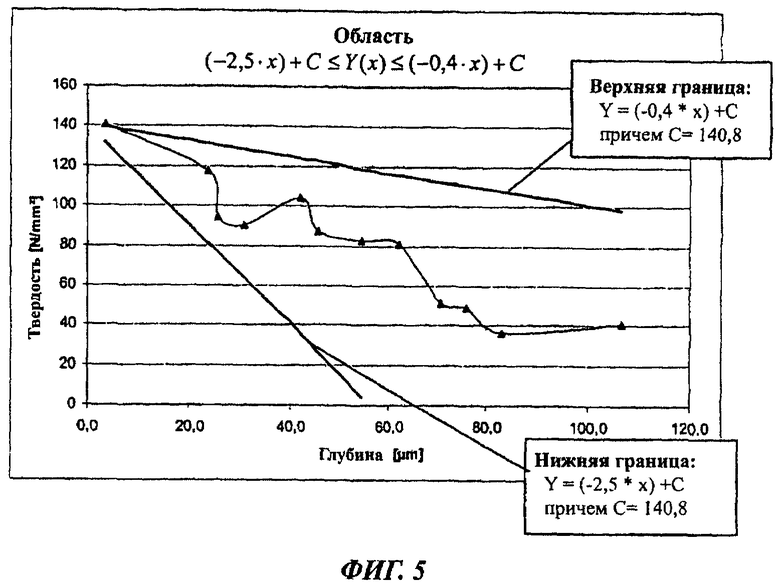

фиг.5 - диаграмма, иллюстрирующая верхнюю и нижнюю границы в соответствии с еще одной предпочтительной формой осуществления изобретения;

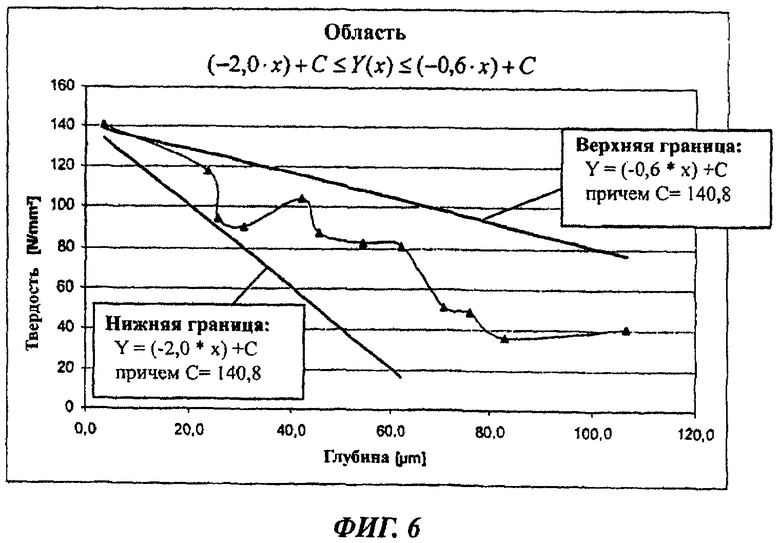

фиг.6 - диаграмма, иллюстрирующая верхнюю и нижнюю границы градиента твердости в соответствии с предпочтительной формой осуществления изобретения;

На фиг.1 схематично показана установка для нанесения покрытий для облицовки плит 10 из древесного материала. Плиты 10 из древесного материала, такие как, например, плиты из массива древесины, древесно-волокнистые плиты средней и высокой плотности или древесно-стружечные плиты, с помощью роликового транспортера 12 проводятся через различные технологические позиции установки для нанесения покрытий. На первой секции 14 нанесения покрытий с помощью вращающегося валика 15 на плиты 10 из древесного материала при их обработке в процессе непрерывного прохождения наносится первое жидкое покрывающее средство 20.

Валик 15 для нанесения покрытий с помощью механизма 16 подачи снабжается покрывающим средством. На второй секции установки 17 нанесения покрытий с помощью валика 18 для нанесения покрытий на еще влажное первое жидкое покрывающее средство 20 наносится второе жидкое покрывающее средство 21. Валик 18 для нанесения покрытий с помощью механизма 19 подачи снабжается вторым жидким покрывающим средством. Разумеется, нанесение может выполняться любым другим подходящим для нанесения способом, например, при помощи распылительной установки, или красящего шабера, или чего-либо подобного. При этом важно только, что нанесение второго слоя осуществляется в то время, пока первый слой еще достаточно влажен, так, что осуществляется частичное смешивание слоев. Кроме того, конечно, после второй секции 17 нанесения покрытий могут быть предусмотрены дальнейшие секции нанесения покрытий, например, чтобы наносить третье жидкое покрывающее средство на еще влажное второе покрывающее средство 21, или также дополнительные секции, чтобы наносить износостойкие частицы на влажные слои или внутрь них.

После секции 17 нанесения покрытий облицованные плиты 10 переправляются к секции 30 отверждения, где слоям придается твердость с помощью ультрафиолетовых излучателей 31. На пути плит от секции 17 нанесения покрытий к секции 30 отверждения происходит частичное смешивание жидких покрывающих средств 20 и 21, прежде всего имеющее место на граничных поверхностях покрывающих средств. При этом взаимное смешивание в силу своей природы тем сильнее, чем место ближе к граничной поверхности между обоими слоями.

Отверждение слоев в секции 30 останавливает процесс смешивания, тем самым определяя заданное соотношение смешивания и, таким образом, механические свойства облицовки. При этом степень смешивания на граничных поверхностях, которое происходит само по себе и предпочтительно без механического воздействия со стороны, зависит от продолжительности времени между нанесением второго покрывающего средства 21 на еще влажное первое покрывающее средство 20 и отверждением в секции 30 отверждения. К тому же на смешивание обоих покрывающих средств влияет также вязкость покрывающих средств, причем общее правило заключается в том, что чем выше вязкость, тем меньше взаимное смешивание за единицу времени.

Принцип взаимного смешивания обоих нанесенных покрывающих средств наилучшим образом виден на примере схематичного изображения на фиг.2А-2C. Так, на фиг.2A показано состояние обоих нанесенных на плиту 10 из древесного материала покрывающих средств непосредственно после нанесения второго покрывающего средства 21. К этому моменту еще не произошло практически никакого смешивания. Покрывающие средства 20 и 21 в данном случае представляют собой полимеры, которые соответственно имеют различное число двойных углеродных связей C-C. При этом, как схематично обозначено на фиг.2А, первое покрывающее средство 20 имеет меньшее количество двойных связей C-C, чем второе покрывающее средство 21. Вследствие большего количества двойных связей C-C во втором покрывающем средстве 21 последнее после отверждения имеет большую твердость, чем первое покрывающее средство 20, в котором меньше двойных связей C-C.

Так как оба покрывающих средства 20 и 21 наносятся «мокрым по мокрому», то, начиная от граничной поверхности 22, происходит их смешивание, как обозначено на фиг.2B. Это означает, что в результате процесса смешивания в той области нижнего слоя, которая прилегает к граничной поверхности 22, имеется больше двойных связей, чем их было до смешивания, а в пограничной области верхнего слоя соответственно немного меньше двойных связей, чем до смешивания. На фиг.2C показаны оба слоя после того, как произошло еще несколько большее смешивание и достигнута должная степень взаимопроникновения. Если в этот момент происходит отверждение покрывающего средства, например, с помощью ультрафиолетового облучения, то эта степень смешивания закрепляется, так как в отвержденных слоях в силу их природы уже не может происходить дальнейшего взаимопроникновения.

На диаграмме на фиг.3 показан график распределения твердости покрытия согласно изобретению (пример с градиентом твердости) и покрытия, известного из уровня техники. Пример согласно изобретению представляет собой отшлифованную и покрытую грунтовкой плиту из древесного материала, на которую «мокрым по мокрому» были нанесены два различных покрывающих средства. Покрывающее средство, нанесенное первым, состояло примерно на 35% из 1,6-гександиолдиакрилата и примерно на 65% из полиэфиракрилата и было нанесено в количестве 45 г/м2. Второе покрывающее средство, которое наносилось на еще влажный первый слой, состояло примерно на 70% из эфира полиуретанакриловой кислоты и примерно на 30% из дипропиленглигольдиакрилата и было нанесено в количестве 40 г/м2. После нанесения второго слоя была сделана пауза в 10 секунд, чтобы дать возможность вязким жидким материалам смешаться. Затем оба слоя вместе были полностью подвергнуты отверждению.

Пример, соответствующий уровню техники, имел обычное покрытие, в котором несколько тонких слоев материала нанесены по одному, причем между очередными процессами нанесения слои, нанесенные до этого, подвергались отверждению. Нижние 3 слоя представляли собой смесь из 70% полиэфиракрилата и 30% 1,6-гександиолдиакрилата с толщиной нанесенного слоя по 12 г/м2 соответственно. Оба верхних слоя состояли на 70% из полиуретангликольдиакрилата и на 30% из эфира дипропиленакриловой кислоты, и оба верхних слоя содержали 15% корунда со средней величиной зерна D50 в 25 микрон.

Испытания проводились в соответствии с европейскими нормами для ламинатных полов DIN EN 13329 с помощью тестового прибора Taber Abraser 5151 фирмы Taber Industries. После каждых 200 оборотов со шлифовальной бумагой S-41 определялись твердость образцов и глубина следа. Определение твердости по Мартенсу (регистрирующая проверка твердости под влиянием тестовой нагрузки) проводилось в соответствии с DIN EN ISO 14577. В качестве тестового прибора использовался "Fischerscope Н100" фирмы Helmut Fischer GmbH. Применялись следующие тестовые параметры: максимальная нагрузка 50/30 мН, время замера 20 секунд. Определение глубины следов проводилось с помощью механического измерителя шероховатостей. В качестве тестового прибора использовался Perthometer S3P фирмы Perthen.

Измерение параметров образцов показало, что, вероятно, применение относительно мягких материалов приводит к довольно большим отклонениям в твердости заданной толщины слоя. Поэтому необходимо производить измерения в ряде точек, чтобы с помощью выявления среднего значения получить показательные, репрезентативные данные. В ходе проведенных измерений твердость и глубина следов после 200 оборотов шлифовальной бумаги замерялись в каждом их четырех мест. Было выявлено, что четыре точки замера в большинстве случаев обеспечивают достаточную точность. Разумеется, еще более точные результаты измерений можно получить, если применять больше четырех точек замера, например восемь.

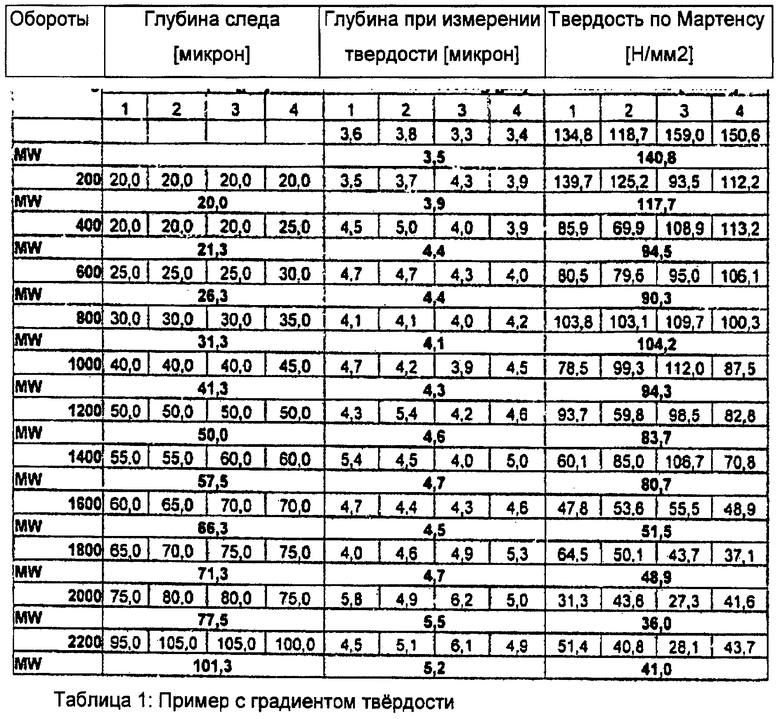

В приведенной ниже таблице 1 отражены отдельные значения для образца, соответствующего примеру согласно изобретению. Измерение проводилось на уже окончательно отвержденном покрытии, т.е. в том состоянии, в котором соответствующая продукция должна была бы применяться и в реальной ситуации в качестве половой панели.

В приведенной выше таблице 1 столбец «Обороты» отражает количество оборотов, сделанных испытательным прибором Табера (Taber Abraser). Столбец «Глубина следа» отражает, сколько микрометров материала покрытия, считая от исходной поверхности, было стерто на контрольных точках 1-4. Столбец «Глубина при измерении твердости» отражает, на сколько микрометров шип для испытания проник в покрытие в контрольных точках 1-4. В столбце «Твердость по Мартенсу» отражена соответствующая твердость в ньютонах на мм2 для четырех контрольных точек 1-4. Под отдельными значениями даны соответствующие средние значения для четырех контрольных точек. Из вышеприведенной таблицы хорошо видно, что твердость по Мартенсу снижается с проникновением вглубь отвержденного готового слоя. Заметно также, что при значениях 800 и 1000 (всего) оборотов наблюдается легкий рост значения твердости по Мартенсу. Причиной этого является неравномерное перемешивание боих примененных покрывающих средств, которого сложно полностью избежать на практике.

Тем не менее, из диаграммы на фиг.3 явствует, что в примере с градиентом твердости в целом имеет место почти непрерывное понижение твердости без больших скачков. Контрольный же пример, соответствующий уровню техники, не обнаруживает подобного непрерывного графика твердости, а скорее показывает на глубине от 60 до 80 микрометров явную точку скачка до исходного значения начальной твердости.

Средние значения для образца согласно изобретению даны в нижеприведенной таблице 2.

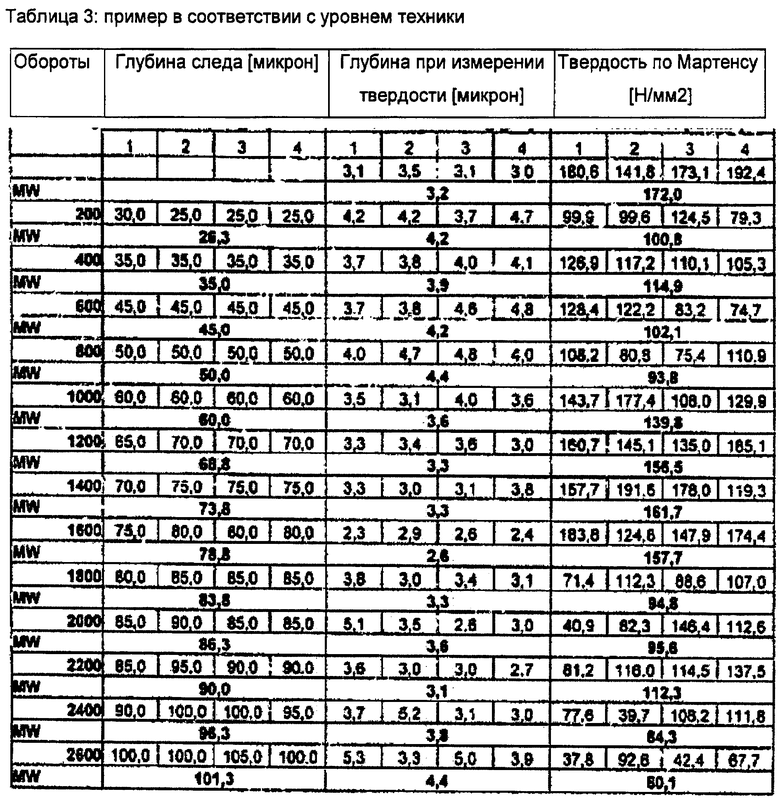

Значения для контрольных примеров для сравнения в соответствии с уровнем техники даны в приведенных ниже таблице 3 и таблице 4.

Эксперименты показали, что особенно хорошие механические свойства готового общего слоя в целом достигаются, когда градиент твердости готового слоя в целом (каким он, например, показан на фиг.3) по существу соответствует следующему соотношению:

(-3,0·x)+C≤Y(x)≤(-0,2·х)+C, где

х - абсолютное значение глубины покрытия в микронах, считая от поверхности покрытия;

Y(x) - абсолютное значение твердости покрытия в H/мм2 при определенной глубине х; и

C - абсолютное значение начальной твердости покрытия в H/мм2 при глубине x≈0-5 микрон.

Под «абсолютными» значениями следует понимать то, что в вышеприведенной формуле даны чисто числовые значение, то есть без соответствующих единиц измерения «µм» или «H/мм2». Например, если начальная величина в вышеприведенном примере имеет градиент твердости 140,8 H/мм2 (см. таблицу 2), то в вышеприведенной таблице используются только абсолютные величины, например C=140,8. Точно так же для х используются только абсолютные величины, например х=3,5. Отсюда следуют, например, верхняя и нижняя границы для значений Y(x=3,5) как 140,1 и 130,3 соответственно. Для глубины х=40 микрон, например, тогда получаются значения 132,8 для верхней границы и 20,8 для нижней границы. Эти верхние и нижние границы имеют размерность Н/мм2. Важно, чтобы абсолютные значения в формуле применялись, исходя из описанных единиц измерения «микрон» и H/мм2, а не, скажем, исходя из «мм» или «H/м2». Для специалиста очевидно, что вышеприведенная формула не является математической формулой, описывающей сам градиент твердости, а скорее определяет область, в которой последний должен находиться.

Начальное значение твердости покрытия - это значение на первых нескольких микронах покрытия. Применяемый обычно метод измерения при помощи контрольного шипа, проникающего на несколько микрон внутрь покрытия, затрудняет получение данных для глубины проникновения «0 микрон». Формулировка «по существу» использована потому, что сложно достичь идеально равномерного взаимопроникновения материалов, так что в реальности всегда могут иметь место отдельные небольшие отклонения значений, как, например, значение твердости в 104,2 H/мм2 при глубине 42,1 микрон (см. таблицу 2) в оговоренном выше примере с градиентом твердости. Кроме того, значения, полученные крайне близко к поверхности плиты из древесного материала, как правило, неточны, так как измеряемая толщина остаточного слоя должна иметь определенное минимальное значение, чтобы обеспечить измерения, имеющие смысл. Так, чтобы обеспечить целесообразные измерения, толщина остаточного слоя должна составлять по меньшей мере 5 микрон, предпочтительно 10 микрон, еще более предпочтительно 20 микрон. Иными словами, последние 20 микрон слоя вблизи плиты из древесного материала не обязательно соответствуют описанному выше предпочтительному градиенту твердости, хотя это, конечно, и было бы предпочтительно.

В следующем предпочтительном варианте исполнения градиент твердости по существу соответствует следующему соотношению:

(-2,5·х)+C≤Y(x)≤(-0,4·x)+C.

А в еще более предпочтительном варианте исполнения по существу

(-2,0·х)+C≤Y(x)≤(-0,6·x)+C.

На фиг.4-6 значение приведенных выше соотношений градиента твердости разъясняется на основе примера исполнения с градиентом твердости. Следует понимать, что приведенные абсолютные значения твердости и глубины являются лишь иллюстративными примерами. Разумеется, возможно также нанесение слоев в целом со значительно большей или с меньшей толщиной. Кроме того, абсолютное значение твердости зависит, конечно, от применяемых материалов, и также может быть выше или ниже, чем значения, приведенные в примере с градиентом твердости. Однако порядок приведенных значений для примера с градиентом твердости является особенно предпочтительным и подходящим применительно к панели для пола.

Подробное описание способа согласно изобретению делает понятным для специалиста возможность получения покрытия согласно изобретению плиты из древесного материала. Разумеется, это означает, что все материалы, названные или упомянутые в связи с описанием способа, как, например, вещества для покрывающих средств, могут также быть использованы для покрытия согласно изобретению плиты из древесного материала.

Представленный способ особенно хорошо применим для нанесения покрытия на панели пола либо для нанесения покрытия на плиты из древесного материала, перерабатываемые для получения панелей для пола, так как в этом случае предпочтительные свойства градиента твердости проявляются наиболее сильно. По той же причине представленная плита из древесного материала с покрытием также предпочтительно предназначена для панели пола либо для плиты из древесного материала с покрытием, перерабатываемой для получения панели для пола.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАНЕЛЬ С ПОКРЫТИЕМ, ПОЛУЧЕННАЯ МЕТОДОМ ПРЯМОЙ ПЕЧАТИ | 2012 |

|

RU2604855C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ С ПРЯМОЙ ПЕЧАТЬЮ | 2013 |

|

RU2644857C2 |

| ПАНЕЛЬ С ПРЯМОЙ ПЕЧАТЬЮ, ИМЕЮЩАЯ ДВУХСЛОЙНУЮ СТРУКТУРУ | 2013 |

|

RU2637559C2 |

| ЛЕГКАЯ ПАНЕЛЬ, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ПРЯМОЙ ПЕЧАТИ | 2011 |

|

RU2543394C2 |

| СПОСОБ НЕПОСРЕДСТВЕННОГО НАНЕСЕНИЯ ПЕЧАТИ НА ПЛИТЫ ИЗ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2456090C2 |

| СПОСОБ ПЕЧАТИ НА ПЛИТАХ | 2012 |

|

RU2598308C2 |

| НАПОЛЬНАЯ ПАНЕЛЬ ДЛЯ НАРУЖНОГО ПРИМЕНЕНИЯ | 2012 |

|

RU2598437C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ПАНЕЛЕЙ | 2015 |

|

RU2635061C1 |

| ПАНЕЛЬ ИЗ ПВХ ПОЛИМЕРА, ПОДВЕРГНУТАЯ ТЕПЛОВОЙ ОБРАБОТКЕ | 2018 |

|

RU2741588C1 |

| ПЛАСТИКОВАЯ ПАНЕЛЬ ИЗ ПОЛИВИНИЛХЛОРИДА | 2012 |

|

RU2587552C2 |

Данное изобретение относится к плите из древесного материала с покрытием, в частности, для изготовления напольной, настенной или потолочной облицовки, а также к способу нанесения покрытия на плиту из древесного материала. Плита из древесного материала представляет собой, в частности, панель для стен, потолка или пола, имеющую лицевую и обратную стороны, или предназначена для изготовления такой панели. По меньшей мере поверхность лицевой стороны имеет полимерное покрытие. Полимерное покрытие имеет градиент твердости, так что твердость слоя полимера непрерывно снижается по мере увеличения глубины, начиная от поверхности покрытия. Техническим результатом изобретения является обеспечение возможности достижения показателей износа высокого класса износостойкости при хорошей оптической прозрачности покрытия высокой степени изображения, помещенного под ним или в нем. 3 н. и 14.з.п. ф-лы, 8 ил., 4 табл.

1. Плита из древесного материала с покрытием, в частности панель для стен, потолка или пола, имеющая лицевую и обратную стороны, причем по меньшей мере поверхность лицевой стороны имеет полимерное покрытие, отличающаяся тем, что полимерное покрытие имеет градиент твердости, так что твердость слоя полимера непрерывно снижается по мере увеличения глубины, начиная от поверхности покрытия.

2. Плита из древесного материала по п.1, отличающаяся тем, что градиент твердости по существу соответствует соотношению

(-3,0·x)+C≤Y(x)≤(-0,2·x)+C,

где х - абсолютное значение глубины покрытия в мкм, считая от поверхности покрытия;

Y(x) - абсолютное значение твердости покрытия в Н/мм2 при глубине х; и

С - абсолютное значение начальной твердости покрытия в Н/мм2 при глубине х≈0-5 мкм.

3. Плита из древесного материала по п.1, отличающаяся тем, что градиент твердости по существу соответствует соотношению

(-2,5·х)+С≤Y(x)≤(-0,4·х)+С,

где х - абсолютное значение глубины покрытия в мкм, считая от поверхности покрытия;

Y(x) - абсолютное значение твердости покрытия в Н/мм2 при глубине х; и

С - абсолютное значение начальной твердости покрытия в Н/мм2 при глубине х≈0-5 мкм.

4. Плита из древесного материала по п.1, отличающаяся тем, что градиент твердости по существу соответствует соотношению

(-2,0·x)+C≤Y(x)≤(-0,6·x)+C,

где х - абсолютное значение глубины покрытия в мкм, считая от поверхности покрытия;

Y(x) - абсолютное значение твердости покрытия в Н/мм2 при глубине х; и

С - абсолютное значение начальной твердости покрытия в Н/мм2 при глубине х≈0-5 мкм.

5. Плита из древесного материала по одному из пп.1-4, отличающаяся тем, что плита является древесно-стружечной плитой, плитой из волокнистого материала средней или высокой плотности, ориентированно-стружечной плитой или плитой из натуральной древесины.

6. Плита из древесного материала по одному из пп.1-4, отличающаяся тем, что полимерное покрытие состоит из полимеров, отверждаемых с помощью облучения.

7. Плита из древесного материала по одному из пп.1-4, отличающаяся тем, что полимерное покрытие имеет на глубине около 0-5 мкм начальную твердость по Мартенсу от 120 до 250 Н/мм2 в соответствии с измерениями по DIN ISO 14577.

8. Плита из древесного материала по одному из пп.1-4, отличающаяся тем, что полимерное покрытие имеет на глубине около 0-5 мкм начальную твердость по Мартенсу от 130 до 200 Н/мм2 в соответствии с измерениями по DIN ISO 14577.

9. Способ нанесения покрытия на плиту из древесного материала, включающий следующие операции;

а) обеспечивают плиту из древесного материала;

b) наносят первое жидкое покрывающее средство;

c) наносят по меньшей мере одно второе покрывающее средство на еще не высохшее первое покрывающее средство так, что происходит частичное смешивание покрывающих средств;

d) отверждают нанесенные покрывающие средства воздействием излучения, причем выбирают такие покрывающие средства, что возникающее в результате отвержденное покрытие имеет градиент твердости, причем твердость покрытия снижается с увеличением глубины, по мере удаления от поверхности возникшего в результате покрытия.

10. Способ по п.9, отличающийся тем, что перед операцией d) на еще не высохшие нанесенные ранее покрывающие средства наносят другие покрывающие средства.

11. Способ по п.9 или 10, отличающийся тем, что градиент твердости по существу соответствует соотношению

(-3,0·x)+C≤Y(x)≤(-0,2·x)+C,

где х - абсолютное значение глубины покрытия в мкм, считая от поверхности покрытия;

Y(x) - абсолютное значение твердости покрытия в Н/мм2 при глубине х; и

С - абсолютное значение начальной твердости покрытия в Н/мм2 при глубине х≈0-5 мкм.

12. Способ по п.9 или 10, отличающийся тем, что градиент (градиент) твердости по существу соответствует соотношению

(-2,5·x)+C≤Y(x)≤(-0,4·x)+C,

где х - абсолютное значение глубины покрытия в мкм, считая от поверхности покрытия;

Y(x) - абсолютное значение твердости покрытия в Н/мм2 при глубине х; и

С - абсолютное значение начальной твердости покрытия в Н/мм2 при глубине х≈0-5 мкм.

13. Способ по п.9 или 10, отличающийся тем, что градиент (градиент) твердости по существу соответствует соотношению

(-2,0·x)+C≤Y(x)≤(-0,6·x)+C,

где х - абсолютное значение глубины покрытия в мкм, считая от поверхности покрытия;

Y(x) - абсолютное значение твердости покрытия в Н/мм2 при глубине х; и

С - абсолютное значение начальной твердости покрытия в Н/мм2 при глубине x≈0-5 мкм.

14. Способ по п.9 или 10, отличающийся тем, что первый и второй слои представляют собой слои полимеров, причем второй слой полимеров содержит больше двойных связей С-С, чем первый слой полимеров.

15. Плита из древесного материала с покрытием, нанесенным при помощи способа, заявленного в любом из пп.9-14.

16. Применение плиты из древесного материала с покрытием, заявленной в п.1, в качестве панели для пола, потолка или стен.

17. Применение плиты из древесного материала с покрытием, заявленной в п.15, в качестве панели для пола, потолка или стен.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Оптический датчик к устройству для измерения линейных перемещений и вибраций | 1989 |

|

SU1634995A1 |

| Способ строительства сооружений на набухающих грунтах | 1988 |

|

SU1645339A1 |

| Способ сравнительных испытаний внутрифазовых дистанционных распорок на гасящую способность | 1987 |

|

SU1598008A1 |

| DE 102004031547 A1, 17.03.2005 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| RU 2005129598 A, 10.06.2006. | |||

Авторы

Даты

2011-08-20—Публикация

2007-11-23—Подача