Настоящее изобретение касается устройства струйной обработки для струйной обработки конструктивного элемента с одной подлежащей струйной обработке стороной и одной, не подлежащей струйной обработке стороной.

При использовании метода струйной обработки использующийся для струйной обработки материал выбрасывается с высокой скоростью в направлении подлежащей обработке поверхности конструктивного элемента, причем достигается подлежащий достижению успех рабочего процесса. Примером для процесса струйной обработки является дробеструйная обработка, который является специальным случаем струйной обработки с целью упрочнения. При дробеструйной обработке небольшие шарики выбрасываются с помощью центрифуги, установок, работающих на сжатом воздухе, или инжекторных струйных установок на подлежащую обработке поверхность. За счет соударения с высокой скоростью использующегося для струйной обработки материала происходит упругопластическая деформация в области поверхности, что снижает собственные напряжения давлением в детали, которая ведет к упрочнению в области поверхности участка конструктивного элемента, подвергнутого струйной обработке. Другим примером процесса струйной обработки является пескоструйная обработка, при которой, например, корундовые зерна выбрасываются на подлежащую обработке поверхность с целью съема областей поверхности или придания шероховатости.

Если струйной обработке должны быть подвергнуты лишь определенные участки конструктивного элемента, не подлежащие струйной обработке участки, как правило, защищаются маскированием. Так, например, в случае лопаток турбины, которые содержат хвост лопатки, рабочую поверхность лопатки и расположенную между хвостом лопатки и рабочей поверхностью лопатки платформу лопатки, обычной процедурой является дробеструйная обработка хвоста лопатки и обращенной к хвосту лопатки стороны платформы лопатки с целью повышения их прочности. Прочие стороны платформы лопатки, а также рабочая поверхность лопатки не подвергаются при этом дробеструйной обработке, так как это привело бы к ухудшению высокотемпературных свойств. Маскирование тех или иных частей лопатки турбины, которые не должны подвергаться дробеструйной обработке, осуществляется вручную и по этой причине отнимает много времени и средств.

Задачей настоящего изобретения является создание устройства струйной обработки, которое обеспечивает возможность сокращения расхода времени и средств на подготовку конструктивных элементов, которые содержат подлежащие и не подлежащие струйной обработке участки.

Эта задача решается с помощью устройства струйной обработки по п.1. Зависимые пункты формулы изобретения содержат предпочтительные исполнения соответствующего изобретению устройства струйной обработки.

Соответствующее изобретению устройство струйной обработки для струйной обработки конструктивного элемента с одной подлежащей струйной обработке частью и одной не подлежащей струйной обработке частью содержит камеру с по меньшей мере одним расположенным в ней отверстием, причем отверстие имеет такой размер, что не подлежащая струйной обработке часть конструктивного элемента по меньшей мере частично может проводиться через него. Кроме того, предусмотрен держатель для крепления конструктивного элемента. Он содержит участок, который полностью закрывает отверстие в камере при по меньшей мере частичном сквозном проведении не подлежащей струйной обработке части конструктивного элемента и полностью охватывает не подлежащую струйной обработке часть конструктивного элемента между граничащей с подлежащей струйной обработке частью областью и отверстием.

Установленный в держателе конструктивный элемент может в этом случае располагаться в камере таким образом, что не подлежащая струйной обработке часть располагается вне камеры, будучи большей частью недоступной для воздействия струйного вещества. При этом не подлежащая струйной обработке часть в том месте, где она входит внутрь камеры, защищена держателем, который полностью охватывает не подлежащую струйной обработке часть. Можно отказаться от затруднительного маскирования не подлежащей струйной обработке части конструктивного элемента.

Предпочтительным образом камера содержит основание камеры, в котором расположено по меньшей мере одно отверстие. Не подлежащая струйной обработке часть конструктивного элемента при таком исполнении может проводиться через отверстие в вертикальном направлении. Затем со стороны конструктивного элемента может осуществляться дробеструйная обработка и струйный материал может стекать в направлении основания камеры с конструктивного элемента и держателя, так что выходы струйного материала не засоряются струйным материалом.

Устройство струйной обработки может быть выполнено, в частности, в качестве устройства струйной обработки части турбинной лопатки с одной рабочей стороной лопатки, одним хвостом лопатки и расположенной между рабочей стороной лопатки и хвостом лопатки платформой лопатки. Подлежащая струйной обработке часть конструктивного элемента образуется в этом случае хвостом лопатки и обращенной к основанию лопатки стороной платформы лопатки. Не подлежащая струйной обработке часть конструктивного элемента образуется в этом случае рабочей стороной лопатки и не обращенными к хвосту лопатки сторонами платформы лопатки. Размеры отверстий в камере выбраны в этом исполнении таким образом, что рабочая сторона лопатки может по меньшей мере частично проводиться через отверстия. К тому же держатель выполнен таким образом, что он полностью охватывает турбинную лопатку по меньшей мере в области кромки платформы лопатки. По сравнению с устройством струйной обработки из уровня техники турбинная лопатка может обрабатываться струей с помощью соответствующего изобретению устройства с незначительными рабочими и стоимостными издержками, так как отпадает необходимость в маскировании всей рабочей стороны лопатки и большой части платформы лопатки. Установка турбинной лопатки в держатель и закрывание отверстия держателем требуют в отличие от этого существенно меньших рабочих и стоимостных затрат. Кроме того, сокращается расход материала, так как в отличие от маскирования не используется ни одного материала, который не мог бы быть повторно использован.

Держатель может содержать, кроме того, область, к которой прилегает обращенная к рабочей стороне лопатки сторона платформы лопатки при креплении лопатки. Таким образом, турбинная лопатка может поддерживаться креплением, в частности, если отверстие расположено в основании камеры, так что может быть достигнуто надежное прилегание турбинной лопатки и, следовательно, надежное позиционирование без использования других вспомогательных средств.

В одном предпочтительном исполнении устройства струйной обработки отверстие может быть окружено выступающей вовнутрь камеры кромкой. За счет этого исполнения можно добиться того, что хвост лопатки находится на столь большом расстоянии от стенки или основания камеры, что направления, из которых струйный материал может достичь хвоста лопатки, не ограничиваются в существенной степени близостью стенки или близостью основания.

Держатель может дополнительно содержать крышку, которая выполнена для насаживания на обращенный от рабочей стороны лопатки конец хвоста лопатки. С помощью крышки может осуществляться защита возможно расположенных в хвосте лопатки входных отверстий каналов для входа охлаждающего воздуха от проникновения струйного материала. Крышка может быть соединена или соединяться с держателем, в частности, таким образом, что соединение удерживаемой креплением турбинной лопатки в области узких сторон хвоста лопатки находится на расстоянии от хвоста лопатки. Таким образом может быть достигнуто высокостабильное расположение крышки без существенного ограничения доступа струйного материала к хвосту лопатки.

С целью предотвращения возникновения отложений струйного материала, которые в ходе процесса струйной обработки ухудшают доступ струйного материала к подлежащим струйной обработке поверхностям, держатель может содержать отводящие поверхности и/или отводящие каналы для отвода струйного материала. В частности, если отверстие расположено в основании камеры, таким образом под воздействием силы тяжести может производиться быстрый отвод струйного материала в направлении основания камеры.

Предпочтительным образом камера выполнена в качестве камеры низкого давления, так что, с одной стороны, процесс струйной обработки не ухудшается находящимся в камере воздухом и, с другой стороны, возможно противодействие выходу струйного материала из камеры в случае наличия негерметичного участка.

Соответствующее изобретению устройство струйной обработки может быть выполнено, в частности, в качестве устройства струйной обработки для осуществления дробеструйного процесса, то есть в качестве устройства дробеструйной обработки.

Дальнейшие признаки, свойства и преимущества настоящего изобретения вытекают из последующего описания одного примера исполнения со ссылкой на приложенные чертежи.

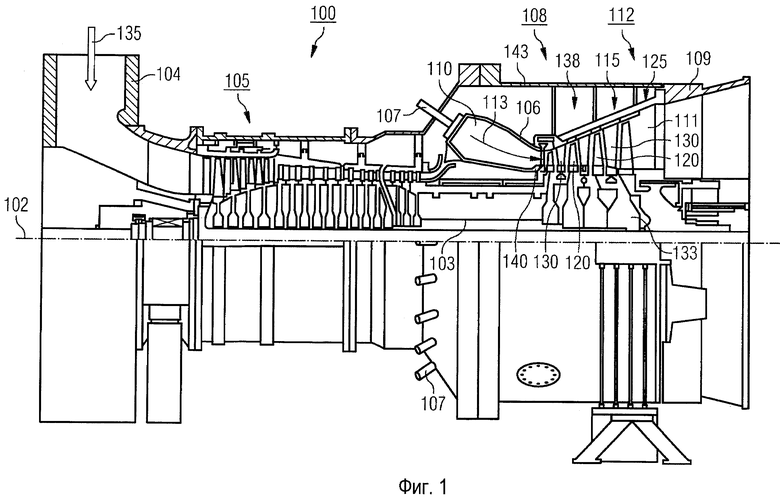

Фиг.1 показывает в качестве примера газовую турбину в частичном продольном сечении.

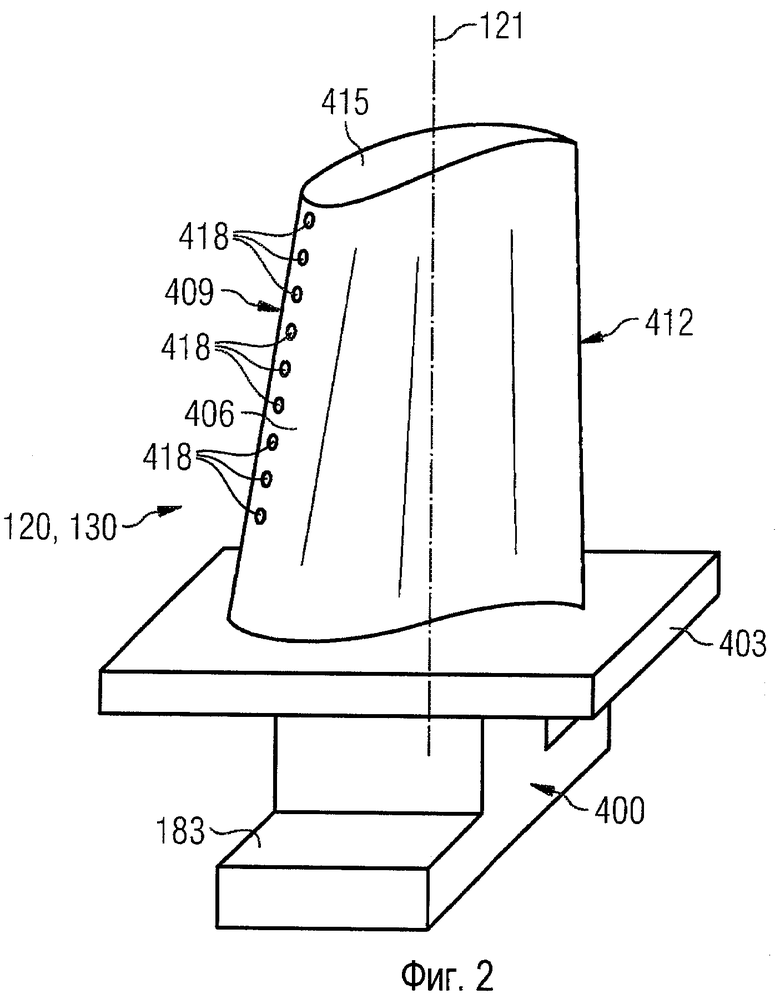

Фиг.2 показывает в перспективе рабочую лопатку или направляющую лопатку силовой машины для превращения энергии потока в механическую энергию.

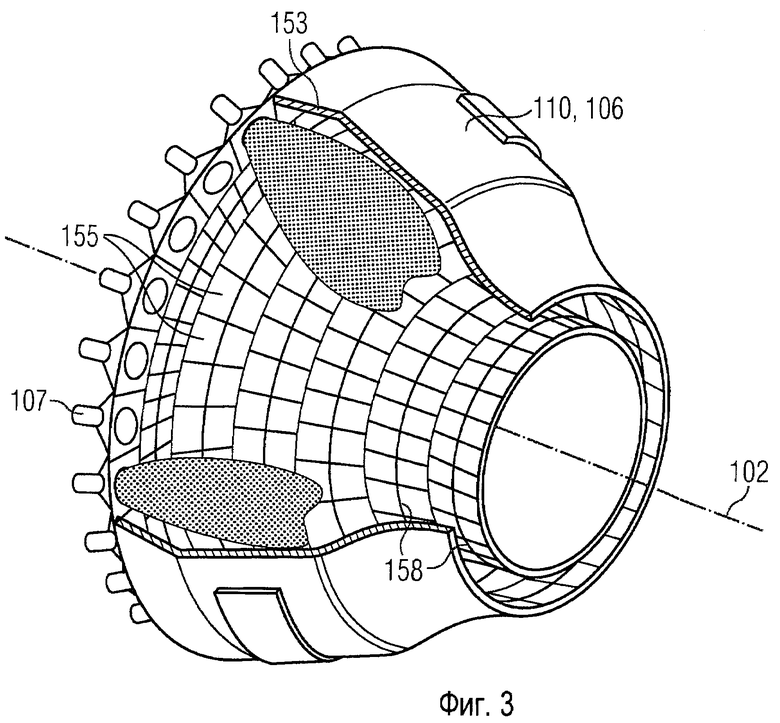

Фиг.3 показывает топочную камеру газовой турбины.

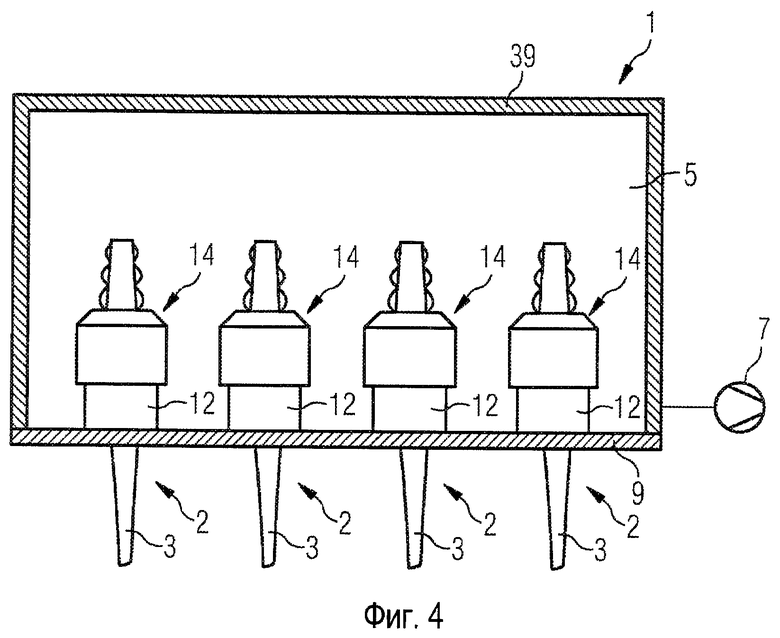

Фиг.4 схематически показывает соответствующее изобретению устройство струйной обработки в сечении в виде сбоку.

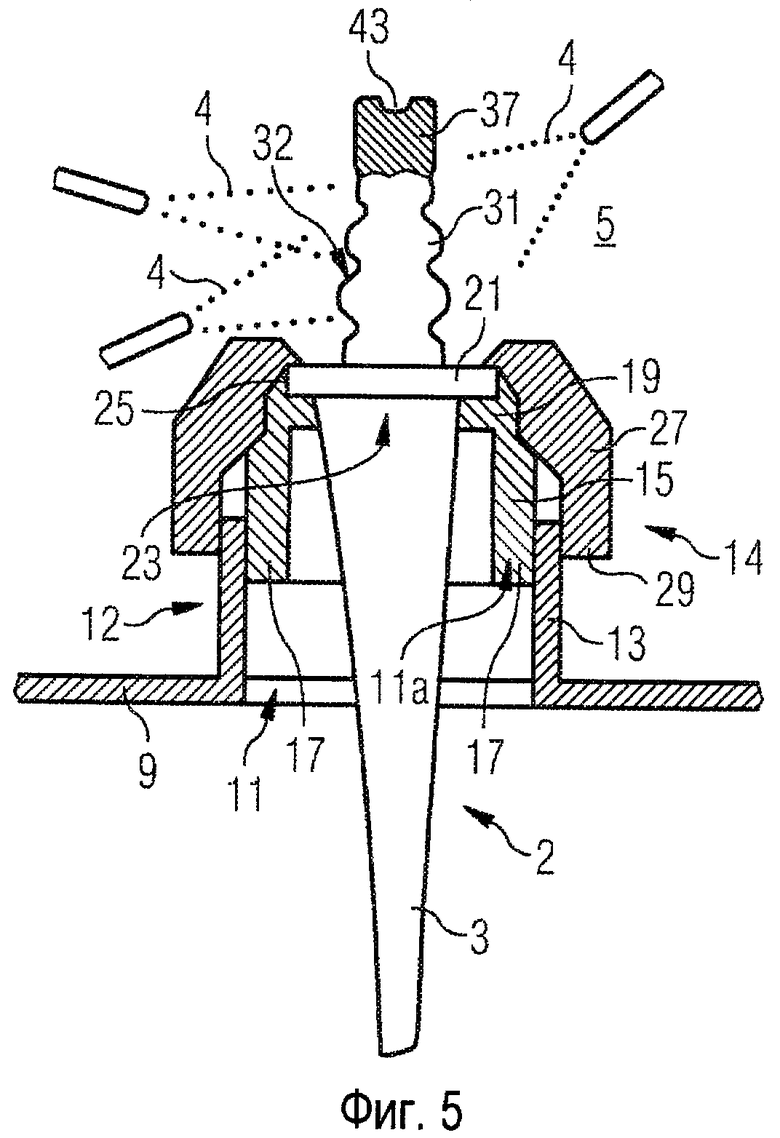

Фиг.5 показывает деталь из фиг.4 в сечении в виде сбоку.

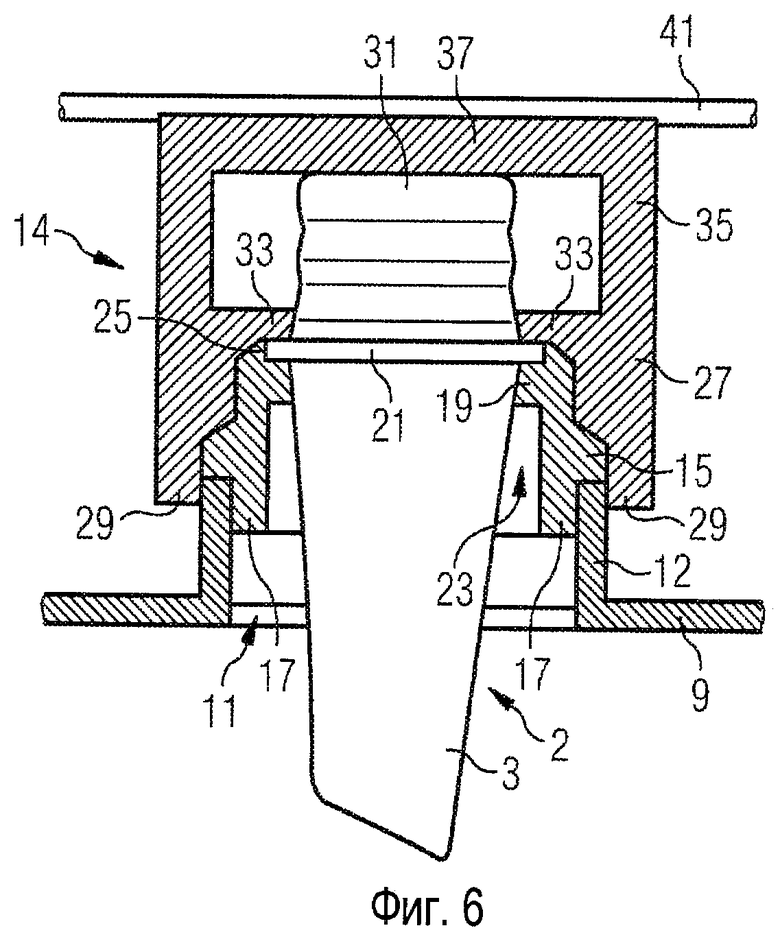

Фиг.6 показывает деталь из фиг.5 в сечении, перпендикулярном сечению из фиг.5.

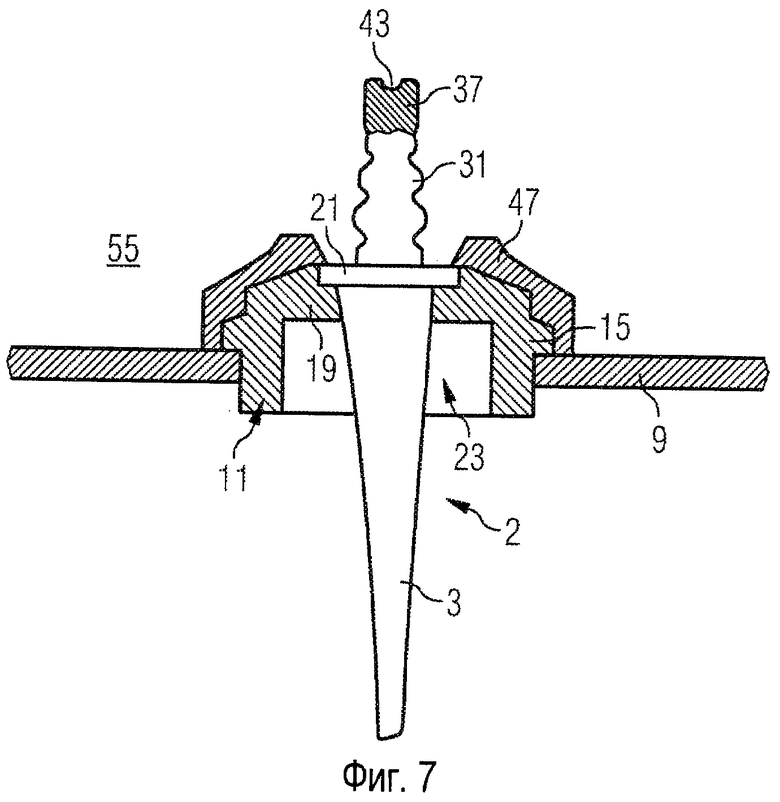

Фиг.7 показывает преобразование изображенной на фиг.5 детали.

Фиг.1 показывает в качестве примера газовую турбину 100 в частичном продольном сечении.

Газовая турбина 100 содержит укрепленный внутри с возможностью вращения вокруг оси 102 вращения ротор 103 с валом 101, который получил название ротора турбогенератора. Вдоль ротора 103 поочередно следуют корпус 104 всасывания, компрессор 105, имеющая, например, тороидальную форму топочная камера 110, в частности кольцевая топочная камера, с несколькими соосно расположенными горелками 107, турбина 108 и вытяжной корпус 109.

Кольцевая топочная камера 110 сообщается с имеющим, например, форму кольца, каналом 11 горячего газа. Там, например, четыре расположенных один за другим каскада 112 турбины образуют турбину 108.

Каждый каскад 112 образован, например, из двух лопаточных колец. При рассмотрении в направлении протекания рабочей среды 113 в канале 111 горячего газа за одним рядом 115 направляющих лопаток следует один ряд 125, образованный рабочими лопатками 120.

Направляющие лопатки 130 укреплены при этом на внутреннем корпусе 138 статора 143, в отличие от чего рабочие лопатки 120 одного ряда 125 расположены, например, с помощью диска 133 турбины на роторе 103. К ротору 103 присоединен генератор или рабочая машина (не изображена).

Во время работы газовой турбины 100 нагнетатель 105 через всасывающий корпус 104 всасывает и уплотняет воздух 135. Подготовленный и сжатый на конце нагнетателя 105, который расположен на стороне конца турбины, воздух подводится к горелками 107 и там смешивается с горючим средством. После этого смесь с образованием рабочей среды 113 сжигается в топочной камере 110. Оттуда рабочая среда 113 протекает вдоль канала 111 горячего газа мимо направляющих лопаток 130 и рабочих лопаток 120. На рабочих лопатках 120 происходит разряжение рабочей среды 113 с передачей импульса, в результате чего рабочие лопатки 120 приводят в действие ротор 103 и соединенную с ним рабочую машину. Подвергающиеся воздействию горячей рабочей среды 113 конструктивные элементы подвергаются в процессе эксплуатации газовой турбины 100 термическим нагрузкам. Направляющие лопатки 130 и рабочие лопатки 120, при рассмотрении в направлении потока рабочей среды 113, первого каскада 112 турбины подвергаются термической нагрузке больше других рядом с элементами жарозащитных щитов, которыми обшита кольцевая топочная камера 110.

Для выдерживания воздействия действующих там температур они могут охлаждаться с помощью охлаждающего средства. Таким же образом подложки конструктивных элементов могут иметь направленную структуру, то есть они являются монокристаллическими (SX-структура) или содержат лишь ориентированные в продольном направлении частицы (DS-структура). В качестве материала для конструктивных элементов, в частности, для турбинных лопаток 120, 130 и конструктивных элементов топочной камеры 110 используются, например, суперсплавы, базирующиеся на железе, никеле или кобальте.

Такие суперсплавы известны, например, из документа ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 А1, WO 99/67435 или WO 00/44949; эти заявки применительно к химическому составу сплавов являются частью раскрытия сущности изобретения.

Таким же образом лопатки 120, 130 могут содержать антикоррозионные покрытия (McrAlX; M является по меньшей мере элементом группы железа (Fe), кобальта (Co), никеля (Ni), X представляет собой активный элемент и относится к иттрию (Y) и/или кремнию, скандий (Sc) и/или один редкоземельный элемент или гафний). Такие сплавы известны из документов ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1, и применительно к химическому составу сплавов должны являться частью этого раскрытия сущности изобретения.

На слое McrAlX может дополнительно присутствовать теплоизоляционный слой, состоящий, например, из ZrO2, Y2O3-ZrO2, то есть он не стаблизизирован, частично стабилизирован или полностью стабилизирован окисью иттрия, и/или окисью кальция, и/или окисью магния. За счет пригодных методов нанесения, например, напыления с использованием электронных лучей (EB-PVD) в теплоизоляционном слое вырабатываются имеющие стержневидную форму зерна.

Направляющая лопатка 130 содержит обращенный ко внутреннему корпусу 138 турбины 108 хвост направляющей лопатки (в данном случае не изображен) и головку направляющей лопатки, которая располагается напротив хвоста направляющей лопатки. Головка направляющей лопатки обращена к ротору 103 и укреплена на крепежном кольце 140 статора 143.

Фиг.2 показывает в перспективе рабочую лопатку 120 или направляющую лопатку 130 силовой машины для превращения энергии потока в механическую, которая простирается вдоль продольной оси 121.

Силовая машина для превращения энергии потока в механическую может представлять собой газовую турбину самолета или электростанции для выработки электричества, паровую турбину или компрессор.

Лопатка 120, 130 содержит вдоль продольной оси 121 следующие друг за другом область 400 крепления, граничащую с ней платформу 403 лопаток, а также рабочую сторону 406 лопатки и вершину 415 лопатки. В качестве направляющей лопатки 130 лопатка 130 может содержать на своей вершине 415 лопатки следующую платформу (не изображена).

В области 400 крепления образован хвост 183 лопатки, который служит для крепления рабочих лопаток 220, 130 на валу или диске (не изображен). Хвост 183 лопатки может быть выполнен, например, в качестве Т-образного хвоста. Возможны другие исполнения, такие как ступенчатый хвост или «ласточкин хвост». Лопатка 120, 130 содержит для среды, которая протекает мимо рабочей стороны 406 лопатки, одну рабочую кромку 409 и одну кромку 412 стекания.

При обычных лопатках 120, 130 во всех областях 400, 403, 406 лопатки 120, 130 используются, например, массивные металлические материалы, в частности суперсплавы.

Такие суперсплавы известны, например, из документов ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 А1, WO 99/67435 или WO 00/44949; применительно к составу сплавов эти документы являются частью раскрытия сущности изобретения. Лопатка 120, 130 может изготавливаться методом литья, а также посредством направленной кристаллизации, методом ковки, методом фрезерования или комбинации методов.

Детали с монокристаллической структурой или структурами используются в качестве конструктивных элементов для машин, которые в ходе эксплуатации подвергаются высоким механическим, термическим и/или химическим нагрузкам. Изготовление такого рода монокристаллических деталей осуществляется, например, посредством направленной кристаллизации из расплава. При этом речь идет о методе литья, при котором жидкий металлический сплав преобразуется к виду монокристаллической структуры, то есть к виду монокристаллической детали, или подвергается направленной кристаллизации. При этом дендритные кристаллы ориентируются вдоль теплового потока и образуют либо стержнекристаллическую конструкцию (колончатую, то есть частицы, которые проходят через всю длину детали и в этом случае в соответствии с общепринятой терминологией называются направленно кристаллизованными), или монокристаллическую структуру, то есть вся деталь в целом состоит из одного единственного кристалла. При этом способе необходимо предотвратить переход к глобулитической (поликристаллической) кристаллизации, так как в результате ненаправленного роста по необходимости формируются трансверсальные и продольные границы зерна, которые не позволяют добиться хороших характеристик направленно кристаллизованного или монокристаллического конструктивного элемента. Если в целом речь идет о направленно кристаллизованной структуре, то под этим подразумеваются, таким образом, как монокристаллы, не содержащие границы зерна или по меньшей мере границы зерна с малыми углами, так и стержнекристаллические структуры, которые вероятно содержат проходящие в продольном направлении границы зерна, но не содержат трансверсальных границ. В случае этой названной второй кристаллической структуры говорят также о направленно кристаллизованной структуре (directionelly solidified sructures). Такие способы известны из заявок US-PS 6,024,792 и ЕР 0892090 А1; эти документы являются частью раскрытия применительно к способу кристаллизации.

Таким же образом лопатки 120, 130 могут содержать покрытия для защиты от коррозии или окисления, например McrAlX; M является, по меньшей мере, элементом группы железа (Fe), кобальта (Co), никеля (Ni), Х является активным элементом и относится к иттрию (Y), и/или кремнию, и/или по меньшей мере одному редкоземельному элементу, например гафнию (Hf). Такие славы известны из документов ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1, которые применительно к химическому составу сплавов должны являться частью этого раскрытия. Плотность составляет предпочтительно 95% от теоретической плотности.

На слое McrAlX (в качестве промежуточного слоя или наружного слоя) образуется защитный слой окиси алюминия ((TG)=thermal grown oxide layer).

На слое McrAlX может дополнительно присутствовать теплоизоляционный слой, который предпочтительно является самым внешним слоем и состоит, например, из ZrJ2, Y2O3-ZrO2, то есть он не стабилизирован, частично стабилизирован или полностью стабилизирован окисью иттриума и/или окисью кальция и/или окисью магния. Теплоизоляционный слой покрывает весь слой McrAlX. За счет использования пригодного способа нанесения покрытия, например, напыление с использованием электронных лучей (EB-PVD), в теплоизоляционном слое формируются стрежнеобразные зерна. Представляются возможными другие способы нанесения покрытия, например, атмосферное плазменное напыление (APS), LPPS, VPS или CVD. Для лучшей устойчивости к ударным воздействиям температуры теплоизоляционный слой может содержать пористые или содержащие микро- или макротрещины зерна. Теплоизоляционный слой является, таким образом, предпочтительно более пористым, чем слой McrAlX.

Регенерация (Refurbishment) означает, что конструктивные элементы 120, 130 после их использования по мере необходимости должны освобождаться от защитных слоев (например, методом пескоструйной обработки). После этого производится удаление слоев защиты от коррозии и/или окисления или их продуктов. По мере необходимости ремонтируются также трещины в конструктивном элементе 120, 130. После этого на конструктивный элемент 120, 130 наносится новое покрытие и конструктивный элемент 120, 130 вновь вводится в эксплуатацию.

Лопатка 120, 130 может быть выполнена полой или массивной. Если лопатка 120, 130 должна охлаждаться, то она является полой и по мере надобности содержит также пленочные охлаждающие отверстия 418 (обозначены штриховой линией).

Фиг.3 показывает топочную камеру 110 газовой турбины. Топочная камера 110 выполнена, например, в качестве так называемой кольцевой топочной камеры, при которой большое число расположенных в окружном направлении вокруг оси 102 вращения горелок 107 впадает в одну общую топочную камеру 154, которая вырабатывает пламя 156. С этой целью топочная камера 110 выполнена в своей совокупности в качестве имеющей кольцевую форму структуры, которая позиционирована вокруг оси 102 вращения.

Для достижения сравнительно высокого коэффициента полезного действия топочная камера 110 выполнена для работы со сравнительно высокой температурой рабочей среды М в диапазоне приблизительно от 1000°С до 1600°С. Для обеспечения возможности длительной эксплуатации также при этих неблагоприятных для материалов эксплуатационных параметрах стенка 153 топочной камеры оснащена на своей обращенной к рабочей среде М стороне внутренней обшивкой, образованной щитовыми жаропрочными элементами 155. Каждый щитовой жаропрочный элемент 155 из одного сплава оснащен со стороны рабочей среды особо жаропрочным защитным слоем (MCrAlX-слоем и/или керамическим покрытием) или изготовлен из устойчивого к воздействию высоких температур материала (массивные керамические камни). Эти защитные слои могут быть подобны использующимся для турбинных лопаток, таким образом, например McrAlX; M означает по меньшей мере элемент группы железа (Fe), кобальта (Со), никеля (Ni), а Х является активным элементом и относится к иттрию (Y), и/или кремнию, и/или по меньшей мере одному из редкоземельных элементов, например гафнию (Hf). Такие сплавы известны из документов ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 bkb ЕР 1306454 А1, которые применительно к зхимическому составу сплавов должны являться частью настоящего раскрытия.

На слое McrAlX может присутствовать также, например, керамический теплоизоляционный слой, состоящий, например, из ZrO2, Y2O3-ZrO2, то есть он не стаблизирован, частично стабилизирован или полностью стабилизирован окисью иттрия, и/или окисью кальция, и/или окисью магния. За счет использования пригодных способов нанесения покрытий, например, напыление с использование электронных лучей (EB-PDV), в теплоизоляционном слое формируются имеющие форму стержней зерна. Представляются возможными другие способы нанесения покрытия, например, атмосферное плазменное напыление (APS), LPPS, VPS или CVD. Теплоизоляционный слой может содержать для лучшей устойчивости к резкому воздействию температур пористые зерна или зерна с микро- и макротрещинами.

Регенерация (Refurbishment) означает, что щитовые жаропрочные элементы 155 после их использования также должны освобождаться от их защитных слоев (например, посредством пескоструйной обработки). После этого следует удаление слоев коррозионной защиты и/или слоев для защиты от кисления или их продуктов. По мере надобности ремонтируются также трещины в щитовом жаропрочном элементе 155. После этого производится нанесение новых покрытий и новая эксплуатация щитового жаропрочного элемента 155.

Вследствие высоких температур внутри топочной камеры 110, к тому же для щитовых жаропрочных элементов 155 или их крепежных элементов может быть предусмотрена система охлаждения. Щитовые жаропрочные элементы 155 являются в этом случае, например, полыми и по мере надобности содержат впадающие в пространство 154 топочной камеры охлаждающие отверстия (не изображены).

Один пример исполнения соответствующего изобретению устройства для струйной обработки конструктивного элемента изображен в схематическом виде на фиг.4 в усеченном виде сбоку. Устройство 1 струйной обработки выполнено в качестве дробеструйного устройства для дробеструйной обработки хвостов турбинных лопаток 2. Оно содержит камеру 5 низкого давления, в которой давление с помощью подключенного вакуумного насоса 7 может уменьшаться относительно давления окружающего воздуха. В основании 9 камеры 5 низкого давления присутствуют отверстия, через которые могут проходить рабочие стороны 3 турбинных лопаток 2, так что они выступают из топочной камеры 5 низкого давления.

Отверстие 11 в основании 9 камеры, а также турбинная лопатка 2, рабочая поверхность 3 которой проведена через отверстие 11, изображены на фиг.5 в виде сбоку. Вертикальный сечению из фиг.5 вид с сечением той же лопатки 2 турбины и того же отверстия 11 показан на фиг.6.

Отверстие 11 окружено обращенной вовнутрь камеры 5 низкого давления стенкой 13, которая образует вокруг отверстия 11 элемент 12 в форме патрубка. Держатель 14 с лопаткой 2 турбины вставлен в отверстие 11а патрубка 12. Держатель содержит две части, а именно один внутренний элемент 15 и один внешний элемент 27. В отверстие 11а патрубка 12 вставлен внутренний элемент 15. Участок 17 внутреннего элемента 15 имеет для этого наружный размер, соответствующий внутреннему размеру патрубка 12, так что внутренний элемент 15 может вставляться в отверстие 11а с точной посадкой. Внутренний элемент 15 содержит в соответствии с этим участок 19 прилегания, к которому может прилегать платформа 21 лопатки турбинной лопатки 2. В центре участка 19 прилегния находится проходное отверстие 23, через которое рабочая сторона 3 может проводиться через внутренний элемент 15 держателя 14. Внутренний элемент 15 при этом выполнен таким образом, что он полностью охватывает кромку 25 платформы 21 лопатки, обращенную к рабочей стороне 3 сторону платформы 21 лопатки, а также граничащий с платформой 21 лопатки участок рабочей стороны 3. В частности, размеры участка 19 прилегания, а также проходного отверстия 23 могут быть выбраны таким образом, что они образуют точную по посадке поверхность прилегания или проходное отверстие для лопатки 2 турбины.

С помощью внешнего элемента 27, который охватывает в форме манжеты внутренний элемент 15 и который имеет участок, который прилегает ко внешней стороне стенки 13, обеспечивается фиксация внутреннего элемента 15 и, таким образом, лопатки 2 турбины. Участок 29 выполнен при этом таким образом, что он вплотную прилегает ко внешней стороне стенки 13. Предпочтительно к тому же может быть предусмотрено зажимное устройство, с помощью которого внутренний элемент 15 и внешний элемент 27 могли зажиматься относительно друг друга таким образом, что держатель 14 устанавливается с соединением путем зажима в области отверстия 11а на патрубке 12.

Внешний элемент 27 простирается на широкой стороне лопатки 2 не до самого хвоста 31 лопатки (ср. фиг.5). Исключительно на узких сторонах лопатки 2 располагаются простирающиеся к хвосту 31 лопатки удерживающие участки 33, которые воздействуют сверху на платформу 33 лопатки и, тем самым, фиксируют платформу 21 лопатки на участке 19 прилегания внутреннего элемента 16.

Внешний элемент 27 содержит, кроме того, хомут 35, который содержит одну верхнюю часть 37, которая с точностью по посадке прилегает к верхней стороне хвоста 31 лопатки, если внешний элемент 27 насаживается на внутренний элемент 15 с расположенной на нем лопаткой 2. Верхняя часть 37 хомута 35 образует крышку, которая уплотняет входные отверстия для входа охлаждающего воздуха во внутренние каналы охлаждающего воздуха лопатки 2 турбины, защищая их от проникновения в них струйного материала 4. Для того чтобы хвост 31 лопатки оставался доступным для струйного материала во всех местах, хомут 35 выполнен таким образом, что он проходит на верхней стороне хвоста 31 лопатки с расстоянием от хвоста 31 лопатки, если турбинная лопатка 2 удерживается держателем 14.

Вследствие патрубка 12 и конструктивной высоты держателя 14 хвост 31 лопатки 2 турбины расположен на достаточном расстоянии от основания 9 камеры, в результате чего струйная обработка хвоста лопатки может осуществляться также из наклонного к основанию камеры направления. За счет этого, например, выпуклые участки 32 лопатки 2 турбины могут обрабатываться струйным материалом 4 таким образом, что струйный материал 4 из в основном вертикального положения может попадать на все области поверхности.

Держатель 14 выполнен с по возможностью небольшим количеством горизонтальных поверхностей, так что струйный материал 4 может беспрепятственно стекать с держателя в направлении основания 9 камеры. Можно в основном добиться предотвращения возникновения отложений струйного материала.

Во время процесса струйной обработки отверстие 11 закрыто держателем 14 и расположенной на нем лопаткой 2 турбины, в результате чего выступающая из камеры 5 с разряжением рабочая сторона 3 является недоступной для воздействия струйного материала 4. Те или иные участки рабочей стороны 3 лопатки, которые полностью охвачены держателем 14, защищены держателем от воздействия струйного материала. То же справедливо и в отношении платформы лопатки.

Введение лопатки 2 турбины в камеру 5 низкого давления может осуществляться при снятии верхней части 39 камеры 5 низкого давления. За счет этого обеспечивается доступ ко всем отверстиям 11 камеры. Сначала внутренний элемент 15 держателя 14 насаживается на патрубок 12. После этого лопатка 2 турбины с рабочей стороной 3 проводится через проходное отверстие 23 внутреннего элемента 15, так что платформа 212 лопатки прилегает к участку 19 прилегания. В завершение насаживается внешний элемент 27 и зажимается относительно внутреннего элемента 15 с целью обеспечения надежного удерживания лопатки 2 турбины. При насаженном внешнем элементе 27 верхняя сторона хвоста 31 лопатки защищается в этом случае верхней частью 37 участка 35 хомута внешнего элемента 27. Верхняя часть 37 участка хомута может содержать, кроме того, цапфы, которые входят в отверстия для входа охлаждающего воздуха в хвосте 31 лопатки.

Зажим внешнего элемента 27 относительно внутреннего элемента 15 может осуществляться, например, с помощью резьбового соединения или соединения защелкиванием. Возможен также, однако, нажим внешнего элемента 27 сверху на внутренний элемент 15, для чего служит штанга 41, которая может входить в расположенную в верхней части 37 канавку 43. За счет нажатия на штангу 41 внешний элемент 27 может жестко прижиматься ко внутреннему элементу 15.

На фиг.7 изображено преобразование описанного со ссылкой на фиг.5 и 6 примера исполнения устройства струйной обработки. Показанный на фиг.7 вид в сечении соответствует виду сечения из фиг.5. Камера 5 низкого давления отличается от камеры 5 низкого давления первого варианта исполнения тем, что отверстие 11 в основании 9 камеры не охвачено патрубком 12. Внутренний элемент 15 при этой форме исполнения вставлен непосредственно в отверстие 11. С помощью внешнего элемента 47, который в основном соответствует внешнему элементу 37 первого варианта исполнения, обеспечивается защита внутреннего элемента 15 вместе с установленной на нем лопаткой 2 турбины. Внешний элемент 47 отличается от внешнего элемента 37 исключительно тем, что отсутствует участок 29, прилегающий ко внешней стороне патрубка 12. Вместо этого внешний элемент 47 с помощью, например, штанги 41 непосредственно прижимается к основанию 9 камеры.

В описанных вариантах исполнения расстояние от хвоста 31 лопатки до основания 9 камеры значительно меньше, нежели в случае первого варианта. В зависимости от дизайна хвоста 31 лопатки и использующегося процесса струйной обработки это незначительное расстояние может быть, однако, достаточным для обеспечения возможности струйной обработки хвоста 31 лопатки, в частности дробеструйной обработки. В остальном изображенный на фиг.7 вариант исполнения не отличается от вариантов исполнения, изображенных на фиг.5 и 6.

В этом месте следует отметить, что отверстие 11, изображенное иначе, чем в примере исполнения, может располагаться в основном также в боковой части или верхней части камеры низкого давления. Преимущество расположения отверстия в основании камеры заключается, однако, в том, что упрощается вставка лопатки 2 турбины в держатель по сравнению с другими вариантами, так как уже сила тяжести ведет к фиксации положения лопатки после того, как она будет вставлена во внутренний элемент, в отличие от чего в других вариантах должны приниматься меры к тому, чтобы обеспечить фиксацию лопатки 2 в течение того времени, пока внешний элемент держатель не примет фиксацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ, ПРИМЕНЕНИЕ И СПОСОБ | 2012 |

|

RU2567140C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО УДАЛЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С КОНСТРУКТИВНОЙ ДЕТАЛИ | 2007 |

|

RU2405070C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТКИ ТУРБИНЫ, СНАБЖЕННОЙ ПО МЕНЬШЕЙ МЕРЕ ОДНОЙ ПЛАТФОРМОЙ | 2011 |

|

RU2527509C2 |

| ЭЛЕМЕНТ ГОРЕЛКИ И ГОРЕЛКА С ПОКРЫТИЕМ ИЗ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОКРЫТИЯ ЭЛЕМЕНТА ГОРЕЛКИ | 2008 |

|

RU2447361C2 |

| АНАЛИЗ ПОВЕРХНОСТИ ДЛЯ ОБНАРУЖЕНИЯ ЗАКРЫТЫХ ОТВЕРСТИЙ И УСТРОЙСТВО | 2010 |

|

RU2532616C2 |

| СПЛАВ, ЗАЩИТНОЕ ПОКРЫТИЕ И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2012 |

|

RU2591096C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИММЕТРИЧНОГО ДИФФУЗОРА С ПРИМЕНЕНИЕМ РАЗЛИЧНЫХ ПОЛОЖЕНИЙ ЛАЗЕРА | 2009 |

|

RU2505387C2 |

| СПОСОБ СВАРКИ И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2010 |

|

RU2490102C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ СЛОЯ ПОСРЕДСТВОМ ЛАЗЕРНОЙ ТРИАНГУЛЯЦИИ | 2010 |

|

RU2541440C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАСХОДА ОХЛАЖДАЮЩЕГО СРЕДСТВА ВНУТРИ АКТИВНО ОХЛАЖДАЕМЫХ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2012 |

|

RU2593798C2 |

Изобретение относится к устройствам для струйной обработки лопатки турбины, имеющей подлежащие и неподлежащие струйной обработке части и содержащей рабочую сторону, хвост и расположенную между рабочей стороной и хвостом платформу лопатки. Устройство содержит камеру с по меньшей мере одним выполненным в ней отверстием и держатель для крепления лопатки турбины. Размеры отверстия камеры позволяют не подлежащей струйной обработке части рабочей поверхности лопатки по меньшей мере частично проводиться через него. Держатель имеет участок, который полностью закрывает упомянутое отверстие в камере при по меньшей мере частично введенной, не подлежащей струйной обработке части лопатки турбины и полностью охватывает не подлежащую струйной обработке часть лопатки турбины между граничащей с подлежащей струйной обработке частью лопатки турбины областью и отверстием. При этом держатель полностью охватывает лопатку турбины по меньшей мере в области кромки платформы лопатки. Отверстие камеры окружено буртом, выступающим в направлении внутреннего пространства камеры. В результате сокращаются затраты времени и средств на подготовку лопатки турбины перед струйной обработкой. 7 з.п. ф-лы, 7 ил.

1. Устройство (1) струйной обработки лопатки (2) турбины, которая содержит рабочую сторону (3), хвост (31) и расположенную между рабочей стороной (3) и хвостом (31) платформу (21) лопатки, причем одна, подлежащая струйной обработке, часть лопатки (2) турбины образована обращенной от хвоста (31) лопатки стороной платформы (21) лопатки, а не подлежащая струйной обработке часть лопатки (2) турбины образована рабочей стороной (3) лопатки и не обращенной к хвосту (31) лопатки стороной платформы (21) лопатки, содержащее камеру (5) с по меньшей мере одним выполненным в ней отверстием (11), причем размеры отверстия (11) выбраны таким образом, что не подлежащая струйной обработке часть рабочей поверхности (3) лопатки может по меньшей мере частично проводиться через него, и держатель (14) для крепления лопатки (2) турбины, который имеет участок (19), который полностью закрывает отверстие (11) в камере (5) при по меньшей мере частично введенной, не подлежащей струйной обработке части лопатки (2) турбины и полностью охватывает не подлежащую струйной обработке часть лопатки (2) турбины между граничащей с подлежащей струйной обработке частью лопатки (2) турбины областью и отверстием (11), причем держатель (14) выполнен таким образом, что он полностью охватывает лопатку (2) турбины по меньшей мере в области кромки (25) платформы (21) лопатки, отличающееся тем, что отверстие (11) окружено буртом (13), выступающим в направлении внутреннего пространства камеры.

2. Устройство (1) струйной обработки по п.1, в котором камера (5) содержит основание (9) камеры, в котором выполнено по меньшей мере одно отверстие (11).

3. Устройство (1) струйной обработки по п.1, в котором держатель (14) содержит область (19), к которой прилегает обращенная к рабочей поверхности (3) лопатки сторона платформы (21) лопатки при удерживании турбинной лопатки (2).

4. Устройство (1) струйной обработки по любому из пп.1, 2 или 3, в котором дополнительно присутствует крышка (37), которая выполнена с возможностью насаживания на обращенный к рабочей поверхности (3) лопатки конец хвоста (31) лопатки.

5. Устройство (1) струйной обработки по п.4, в котором крышка (37) соединена или выполнена с возможностью соединения с держателем (14) таким образом, что соединение с удерживающим лопатку (2) турбины держателем (14) расположено в области узких сторон хвоста (31) лопатки на расстоянии от хвоста (31) лопатки.

6. Устройство (1) струйной обработки по любому из пп.1, 2 или 3, в котором держатель содержит отводящие поверхности и/или отводящие каналы для отвода струйного материала.

7. Устройство (1) струйной обработки по любому из пп.1, 2 или 3, в котором камера представляет собой камеру (5) низкого давления.

8. Устройство (1) струйной обработки по любому из пп.1, 2 или 3, которое выполнено для упрочнения поверхности, в частности для дробеструйной обработки лопаток (2) турбины.

| ЕР 1621288 А2, 01.02.2006 | |||

| Устройство для гидродробеструйного упрочнения лопаток | 1980 |

|

SU1155435A1 |

| Гидродробеструйная установка | 1980 |

|

SU918071A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ СВОБОДНЫМ АБРАЗИВОМ | 1992 |

|

RU2043910C1 |

Авторы

Даты

2011-08-20—Публикация

2007-04-13—Подача