Область техники

Настоящее изобретение относится к композициям пропилен-альфа-олефиновых сополимеров и стирольных блок-сополимеров. Более конкретно, настоящее изобретение относится к эластомерным композициям, содержащим низкокристаллические пропилен-альфа-олефиновые сополимеры и стирольные блок-сополимеры.

Уровень техники

Стирольные блок-сополимеры, такие как SEBS (полистирол-/насыщенный полибутадиен/-полистирол), SBS (полистирол-полибутадиен-полистирол), SEРS (полистирол-/насыщенный полиизопрен/-полистирол), SIS (полистирол-полиизопрен-полистирол) и SEPSEP известны в данной области. Эти блок-сополимеры имеют прекрасные физические свойства, такие как эластичность и гибкость. Однако часто их нельзя легко переработать на обычном оборудовании для переработки полиолефина в отсутствие усилителей текучести и других технологических добавок.

Пропилен-альфа-олефиновые сополимеры легко перерабатываются при использовании обычного оборудования для переработки полиолефинов. Однако пропилен-альфа-олефиновые сополимеры, как правило, не такие гибкие и эластичные, как стирольные блок-сополимеры.

Было бы желательно иметь термопластичную эластомерную композицию, которая обладает прекрасными физическим свойствами, такими как эластичность и гибкость, и одновременно легко перерабатывается с помощью обычного оборудования для переработки полиолефинов.

Цель настоящего изобретения

Цель настоящего изобретения состоит в том, чтобы создать композицию, содержащую пропилен-альфа-олефиновый сополимер (предпочтительно эластомер на основе пропилена) и также содержащую стирольный блок-сополимер. Композиция должна быть гибкой (обычно 2% секущий модуль при растяжении менее чем 20 МПа, предпочтительно менее чем 15 МПа и более предпочтительно менее чем 10 МПа, при измерении в соответствии с геометрией образца ASTM D1708 с базовой длинной образца 22,25 миллиметра и при скорости растяжения 111,25 миллиметр/минута (скорость деформации 500%/минута)), должна иметь высокую прочность при растяжении (обычно, по меньшей мере, 5 МПа, предпочтительно, по меньшей мере, 10 МПа, при измерении в соответствии с геометрией ASTM D1708 и при скорости деформации, описанной выше), должна быть высоко растяжимой (обычное относительное удлинение при разрыве, по меньшей мере, 900%, при измерении с использованием геометрии ASTM D1708 и с начальной базовой длинной образца 22,25 миллиметра, соответствующей скорости деформации, описанной выше), и должна иметь относительно низкую немедленную усадку в 2-цикловом 500% испытании гистерезиса. Кроме того, композиция должна быть легко перерабатываемой на обычном оборудовании для переработки полиолефинов. Усилители текучести или другие технологические добавки являются необязательными. Предпочтительно композиция будет иметь индекс текучести расплава от 1 до 100 г/10 мин, более предпочтительно от 5 до 75 г/10 мин, также более предпочтительно от 10 до 60 г/10 мин, и наиболее предпочтительно от 12 до 50 г/10 мин (ASTM 1238, 2,16 кг, 230°С).

Суть изобретения

В первом варианте осуществления изобретение представляет собой композицию, содержащую:

(а) пропилен-альфа-олефиновый сополимер, имеющий по существу изотактический порядок чередования пропилена, и, по меньшей мере, семьдесят массовых процентов (70% мас.) звеньев, образованных из пропилена, и от десяти до двадцати пяти массовых процентов (10-25% мас.) звеньев, образованных из С2- или С4-С10-альфа-олефина, причем пропилен-альфа-олефин проявляет теплоту плавления по анализу ДСК от 0 до 37 Джоулей/грамм и индекс текучести расплава от 0,1 до 50 г/10 минут; и

(b) стирольный блок-сополимер, где массовое отношение пропилен-альфа-олефинового сополимера к стирольному блок-сополимеру составляет от 3:7 до 7:3 и где композиция проявляет следующее:

(1) 2% секущий модуль при растяжении, измеренный с использованием геометрии образца ASTM D1708 менее чем 20 МПа при скорости деформации 500%/минута, предпочтительно менее чем 18 МПа, более предпочтительно менее чем 10 МПа, и в некоторых предпочтительных аспектах менее чем 7 МПа и наиболее предпочтительно менее чем 6 МПа;

(2) относительное удлинение при разрыве, по меньшей мере, 900%, предпочтительно, по меньшей мере, 950%, более предпочтительно, по меньшей мере, 1000% при скорости деформации 500%/минута;

(3) предел прочности при растяжении, по меньшей мере, 5 МПа, предпочтительно, по меньшей мере, 7 МПа, более предпочтительно, по меньшей мере, 10 МПа и в некоторых особенно предпочтительных аспектах, по меньшей мере, 15 МПа (при измерении с использованием геометрии образцов ASTM D1708 и скорости деформации 500%/минута); и

(4) относительную немедленную усадку после начального приложения 400% деформации менее чем 2Х, где Х представляет собой немедленную усадку, проявляемую одним компонентом (В) после приложении 400% деформации 2-циклового испытания.

Во втором варианте осуществления изобретение представляет собой композицию, причем композиция по существу содержит:

(а) по меньшей мере, один пропилен-альфа-олефиновый сополимер, имеющий по существу изотактический порядок чередования пропилена, и, по меньшей мере, семьдесят массовых процентов (70% мас.) звеньев, образованных из пропилена, и от десяти до двадцати пяти массовых процентов (10-25% мас.) звеньев, образованных из С2- или С4-С10-альфа-олефина, причем пропилен-альфа-олефин проявляет теплоту плавления по анализу ДСК от 2 до 30 Джоулей/грамм и индекс текучести расплава от 0,2 до 40 г/10 минут; и

(b) по меньшей мере, один стирольный блок-сополимер, где массовое отношение пропилен-альфа-олефинового сополимера к стирольному блок-сополимеру составляет от 3:7 до 7:3 и где композиция проявляет следующее:

(1) 2% секущий модуль при растяжении, измеренный с использованием геометрии образца ASTM D1708, менее чем 18 МПа при скорости деформации 500%/минута, более предпочтительно менее чем 10 МПа и в некоторых предпочтительных аспектах менее чем 7 МПа, и наиболее предпочтительно менее чем 6 МПа;

(2) относительное удлинение при разрыве, по меньшей мере, 950%, более предпочтительно, по меньшей мере, 1000% при скорости деформации 500%/минута;

(3) предел прочности при растяжении (при измерении с использованием геометрии образца ASTM D1708 и скорости деформации 500%/минута), по меньшей мере, 10 МПа и в некоторых особенно предпочтительных аспектах, по меньшей мере, 15 МПа;

(4) относительную немедленную усадку после начального приложения 400% деформации менее чем 2Х, где Х представляет собой немедленную усадку, проявляемую одним компонентом (В) после начального приложении 400% деформации 2-циклового испытания.

В третьем варианте осуществления изобретение представляет собой композицию, содержащую:

(а) пропилен-альфа-олефиновый сополимер, имеющий по существу изотактический порядок чередования пропилена, и, по меньшей мере, семьдесят массовых процентов (70% мас.) звеньев, образованных из пропилена, и от десяти до двадцати пяти массовых процентов (10-25% мас.) звеньев, образованных из С2- или С4-С10-альфа-олефина, причем пропилен-альфа-олефин проявляет теплоту плавления по анализу ДСК от 1 до 37 Джоулей/грамм и индекс текучести расплава от 0,1 до 40 г/10 минут; и

(b) стирольный блок-сополимер, где массовое отношение пропилен-альфа-олефинового сополимера к стирольному блок-сополимеру составляет от 3:7 до 7:3 и где композиция проявляет следующее:

(1) 2% секущий модуль при растяжении, измеренный с использованием геометрии образца ASTM D1708 (при скорости деформации 500%/минута) менее чем 20 МПа, предпочтительно менее чем 18 МПа, более предпочтительно менее чем 10 МПа и в некоторых предпочтительных аспектах менее чем 7 МПа;

(2) относительное удлинение при разрыве, по меньшей мере, 900%, предпочтительно, по меньшей мере, 950%, более предпочтительно, по меньшей мере, 1000% при скорости деформации 500%/минута;

(3) предел прочности при растяжении, по меньшей мере, 5 МПа, предпочтительно, по меньшей мере, 7 МПа, более предпочтительно, по меньшей мере, 10 МПа, и в некоторых особенно предпочтительных аспектах, по меньшей мере, 15 МПа (при измерении с использованием геометрии ASTM D1708 и скорости деформации 500%/минута); и

(4) немедленную усадку менее чем 120% деформации после 2 циклов испытания на гистерезис 500%, предпочтительно менее чем 100% деформации, более предпочтительно менее чем 89% деформации и наиболее предпочтительно менее чем 60%.

В четвертом варианте изобретение представляет собой изделие, включающее композиции по любому от первого до третьего вариантов осуществления изобретения. Предпочтительные изделия представляют собой петли пеленок, крылья легкового автомобиля (эластичные ламинаты, содержащие, по меньшей мере, один нетканый и один эластичный компонент, такой как пленка, лента или нить), медицинские салфетки, изделия для взрослых при недержании, тренировочные брюки, бытовые изделия, упаковка для хранения пищевых продуктов, мягкие оболочки поверх формованных изделий, например на рукоятках инструментов, и др.

Заявляемые композиции имеют удивительное соотношение эластичности, предела прочности при растяжении, немедленной усадки, относительного удлинения при разрыве и устойчивости к растворителю по сравнению с обычными смесями стирольных блок-сополимеров и обычных полиолефинов.

Чертежи

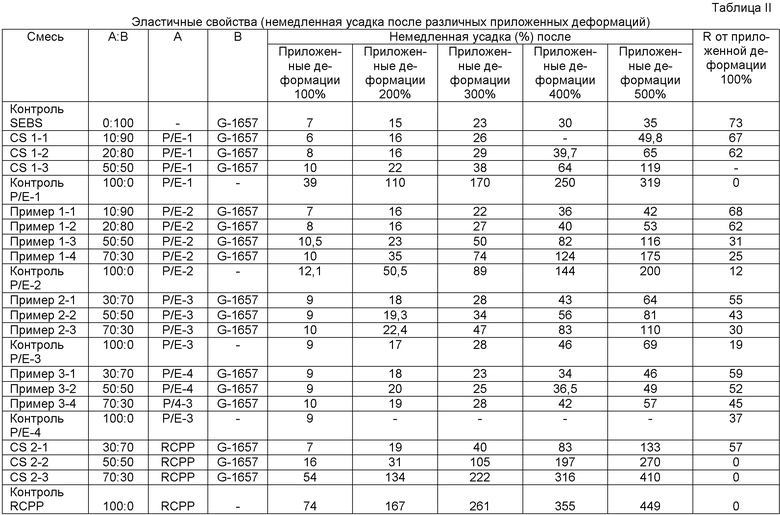

На фиг.1 показан спектр 13С ЯМР пропилен-этиленового сополимера (полученного с активированным неметаллоценовым катализатором с центральным металлом и гетероарильным лигандом, аналогичным катализатору А), который подобен пропилен-этиленовым сополимерам, описанным в примерах.

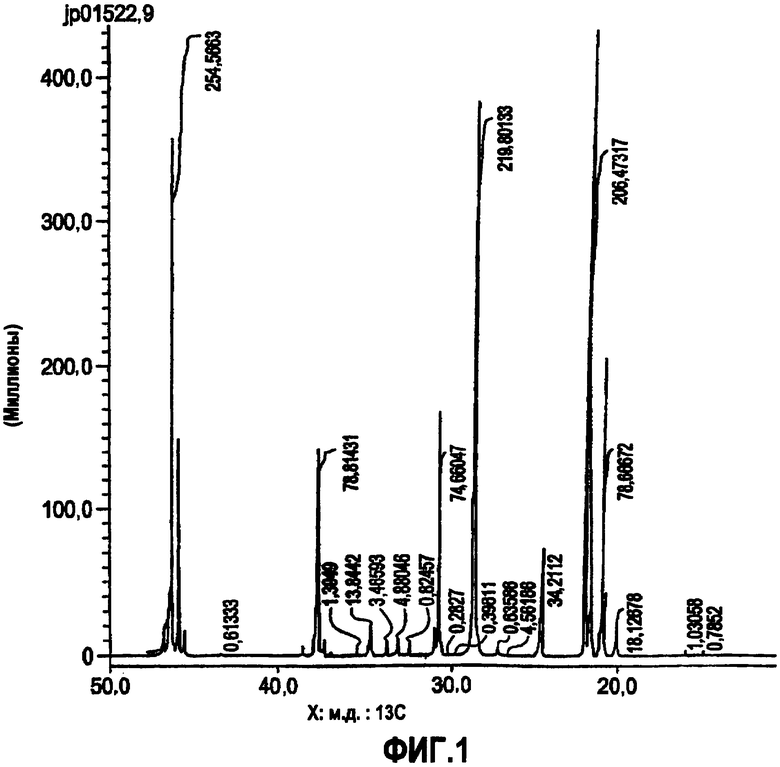

На фиг.2 показан спектр 13С ЯМР такого же пропилен-этиленового сополимера, что и на фиг.1. Однако спектр показан с увеличением масштаба оси Y относительно фиг.1, чтобы более четко показать пики регио-ошибок приблизительно при 14,6 и 15,7 м.д.

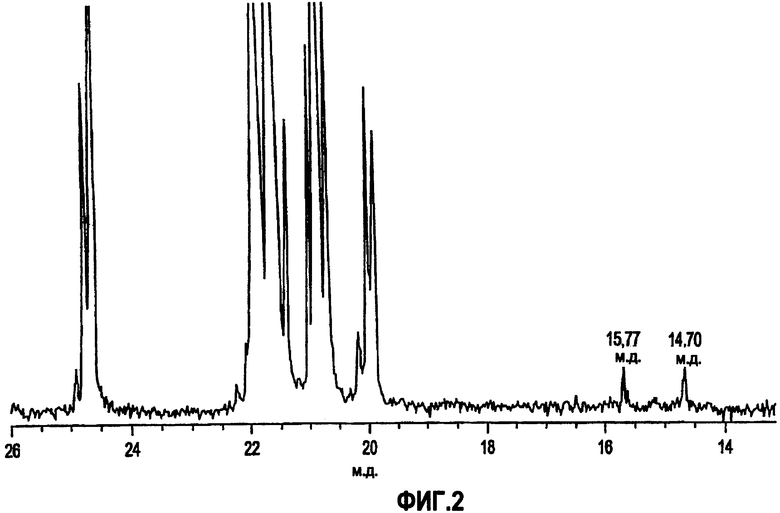

На фиг.3 показан спектр 13С ЯМР пропилен-этиленового сополимера, полученного с использованием металлоценового катализатора. Фиг.3 иллюстрирует отсутствие пиков регио-ошибок в области около 15 м.д. в случае пропилен-этиленового сополимера, изготовленного с металлоценовым катализатором.

Подробное описание изобретения

СТИРОЛЬНЫЙ БЛОК-СОПОЛИМЕР:

Примеры стирольных блок-сополимеров, приемлемых для настоящего изобретения, описаны в публикациях ЕР 0712892 В1, WO 204041538 А1, US 6582829 В1; US 2004/0087235 А1; US 2004/0122408 А1; US 2004/0122409 А1; US 4789699; US 5093422; US 5332613; которые включены в качестве ссылки в части их указаний, относящихся к стирольным блок-сополимерам.

В общем случае стирольные блок-сополимеры, подходящие для настоящего изобретения, имеют, по меньшей мере, два моноалкенильных ареновых блока, предпочтительно два полистирольных блока, разделенных блоком насыщенного сопряженного диена, содержащего менее чем 20% остаточной этиленовой ненасыщенности, предпочтительно блоком насыщенного полибутадиена. Предпочтительные стирольные блок-сополимеры имеют линейную структуру, хотя разветвленные или радиальные полимеры или функционализированные блок-сополимеры являются полезными соединениями.

Как правило, полистирол-/насыщенный полибутадиен/-полистирольный (S-EB-S) блок-сополимер (S представляет собой стирол, Е представляет собой этилен и В представляет собой бутилен) и полистирол-/насыщенный полиизопрен/-полистирольный (S-EР-S) блок-сополимер (Р представляет собой пропилен) содержат концевые полистирольные блоки, имеющие среднечисловую молекулярную массу от 5000 до 35000, и средние блоки насыщенного полибутадиена или насыщенного полиизопрена, имеющие среднечисловую молекулярную массу от 20000 до 170000. Блоки насыщенного полибутадиена предпочтительно имеют от 35 до 55% 1,2-конфигурации, а блоки насыщенного полиизопрена предпочтительно имеют больше чем 85% 1,4-конфигурации.

Общая среднечисловая молекулярная масса стирольного блок-сополимера предпочтительно составляет от 30000 до 250000, если сополимер имеет линейную структуру. Такие блок-сополимеры, как правило, имеют среднее содержание полистирола от 10 до 35% мас.

Блок-сополимер S-EB-S, используемый в особенно предпочтительном аспекте настоящего изобретения, поставляется фирмой Kraton Polymers (Houston, TX) и имеет среднечисловую молекулярную массу 50000 грамм на моль с концевыми полистирольными блоками, каждый из которых имеет среднечисловую молекулярную массу 7200 г на моль и содержание полистирола 30% мас.

Стирольные блок-сополимеры могут быть получены способами, которые известны специалистам в данной области техники. Например, стирольные блок-сополимеры могут быть получены с использованием свободнорадикальных, катионных и анионных инициаторов или катализаторов полимеризации. Такие полимеры могут быть получены с использованием технологии полимеризации в массе, в растворе или в эмульсии. В любом случае стирольный блок-сополимер, содержащий, по меньшей мере, этиленовую ненасыщенность, обычно будет выделен в виде твердого вещества, такого как крошка, порошок, пеллета или т.д.

Как правило, когда используют методики анионной полимеризации в растворе, сопряженные диолефиновые полимеры и сополимеры сопряженных диолефинов и алкенильных ароматических углеводородов получают путем введения в контакт мономера или мономеров, которые должны быть полимеризованы, одновременно или последовательно, с органическим соединением щелочного металла в подходящем растворителе при температуре в интервале от -150 до 300°С, предпочтительно при температуре в интервале от 0 до 100°С. Особенно эффективными инициаторами анионной полимеризации являются литийорганические соединения, имеющие общую формулу:

RLin, где R представляет собой алифатический, циклоалифатический, ароматический или алкилзамещенный ароматический углеводородный радикал, содержащий от 1 до 20 атомов углерода; и n представляет собой целое число от 1 до 4.

Помимо последовательных методик для получения триблоков, тетраблоков и повторяющихся структур более высокого порядка, по меньшей мере, анионные инициаторы могут быть использованы для получения диблоков стирол-полидиен, имеющих реакционноспособный («живой») конец цепочки на диеновом блоке, который может быть введен в реакцию посредством агента сочетания, чтобы создать, например, структуры (S-I)xY или (S-В)xY, где х принимает целые значения от 2 до 30, Y представляет собой агент сочетания, I представляет собой изопрен, В представляет собой бутадиен, и больше чем 65% диблоков S-I или S-B химически прикреплены к агенту сочетания. Y обычно имеет молекулярную массу, которая невелика по сравнению с получаемыми полимерами, и может представлять собой любой ряд материалов, известных в данной области, включая галогенированные органические соединения; галогенированные алкилсиланы; алкоксисиланы; различные сложные эфиры, такие как алкил- и арилбензоаты, дифункциональные алифатические сложные эфиры, такие как диалкилдиадипаты и т.д.; полифункциональные агенты, такие как дивинилбензол (ДВБ, DVB) и низкомолекулярные полимеры ДВБ. В зависимости от выбранного агента сочетания конечный полимер может быть полностью или частично связанным линейным триблок-полимером (х=2), то есть SIYIS; или может иметь разветвленную, радиальную или звездообразную конфигурацию. Агент сочетания, являясь низкомолекулярным, фактически не оказывает влияния на свойства конечного полимера. Олигомер ДВБ обычно используют для создания звездообразных полимеров, где число диеновых лучей может составлять от 7 до 20 или даже больше.

В связанных полимерах не требуется, чтобы все звенья диблоков были идентичными. Фактически, разнообразные «живые» звенья диблоков могут быть внесены вместе во время реакции сочетания, давая множество несимметричных структур, то есть общие длины цепочек диблоков могут быть разными, как и длины последующих блоков стирола и диена.

Предпочтительно блок-сополимеры являются гидрированными для улучшения способности переносить атмосферные условия и повышения устойчивости к окислению. В общем случае гидрирование или селективное гидрирование полимера могут быть выполнены с использованием любых процессов гидрирования, известных в данной области техники. Например, гидрирование может быть проведено с использованием способов, например, представленных в патентах США №№ 3494942, 3634594, 3670054, 3700633; и в ссылке 27145, которые включены в качестве ссылок в части их указаний, относящихся к гидрированию стирольных блок-сополимеров и полимеров, которые образуются в результате. Способы, известные в данной области техники для гидрирования полимеров, содержащих этиленовую ненасыщенность, и для гидрирования или селективного гидрирования полимеров, содержащих ароматическую и этиленовую ненасыщенность, включают использование подходящего катализатора, в особенности катализатора или предшественника катализатора, содержащего атом металла из группы железа, в особенности кобальта или никеля, и подходящего восстанавливающего агента, такого как алкилалюминий.

В общем случае гидрирование может быть проведено в подходящем растворителе при температуре в интервале от 20 до 100°С и при парциальном давлении водорода в интервале от 7 атм (105 Па) до 340 атм (105 Па), предпочтительно от 7 атм (105 Па) до 70 атм (105 Па). Как правило, используют концентрации катализатора в пределах интервала от 10 до 500 мас. ч./млн металла из группы железа из расчета на весь раствор, и введение в контакт в условиях гидрирования длится в течение периода времени в интервале от 60 до 240 мин. После завершения гидрирования катализатор гидрирования и остатки катализатора обычно отделяют от полимера.

ПРОПИЛЕН-АЛЬФА-ОЛЕФИНОВЫЙ СОПОЛИМЕР:

Массовое отношение пропилен-альфа-олефинового сополимера к стирольному блок-сополимеру составляет от 3:7 до 7:3, предпочтительно от 3:7 до 65:35, предпочтительно от 4:6 до 6:4, более предпочтительно от 45:55 до 55:45. Пропилен-альфа-олефиновый сополимер обычно составляет от 30 до 70% мас. из расчета на всю композицию полимера, предпочтительно от 30 до 65% мас. из расчета на всю композицию полимера, более предпочтительно от 40 до 60% мас. из расчета на всю композицию полимера и более предпочтительно от 45 до 55% мас. из расчета на всю композицию полимера. Когда пропилен-альфа-олефиновый сополимер имеет теплоту плавления больше чем 22 Дж/г, пропилен-альфа-олефиновый сополимер предпочтительно составляет до 50% или менее термопластичных полимеров в композиции, более предпочтительно менее чем 40% термопластичных полимеров в композиции.

Пропилен-альфа-олефиновый сополимер настоящего изобретения характеризуется, как имеющий по существу изотактический порядок чередования пропилена. «По существу изотактический порядок чередования пропилена» и аналогичные определения означают, что порядок чередования имеет изотактическую триаду (мм), измеренную с помощью 13С ЯМР, приблизительно больше чем 0,85, предпочтительно приблизительно больше чем 0,90, более предпочтительно приблизительно больше чем 0,92 и наиболее предпочтительно приблизительно больше чем 0,93. Изотактические триады известны в данной области и описаны, например, в публикациях USP 5504172 и WO 00/01745, которые относятся к изотактическому порядку чередования в терминах триадного звена в молекулярной цепочке сополимера, определенного с помощью спектра 13С ЯМР. Спектры ЯМР получают, как описано ниже.

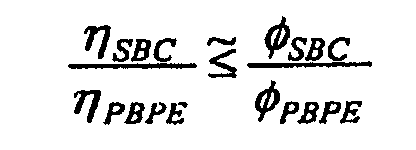

Пропилен-альфа-олефиновые сополимеры настоящего изобретения обычно имеют индекс текучести расплава (ИТР, MFR), по меньшей мере, 0,1 г/10 мин, предпочтительно, по меньшей мере, 0,3 и более предпочтительно, по меньшей мере, 1,0 г/10 мин. Предпочтительно заявляемая композиция удовлетворяет следующему уравнению:

где η SBC представляет собой вязкость стирольного блок-сополимера, η PBPE представляет собой вязкость пропилен-альфа-олефинового сополимера, φ SBC представляет собой объем стирольного блок-сополимера, φ PBPE представляет собой объем стирольного блок-сополимера в рецептуре.

Приведенное выше отношение вязкостей определяют следующим способом.

Динамический механический спектрометр TA Instruments Ares LS Model (New Castle, Delaware, USA), оборудованный параллельными пластинками диаметром 25 миллиметров, используют для определения динамических реологических данных. Разверстка по частоте с пятью логарифмически разделенными точками на десяток проходит от 0,1 до 100 рад/сек при Т expt так, чтобы Т expt представляла собой температуру, специфичную для способа превращения и технологических условий. Деформация, как определено, находится в пределах линейного вязкоэластичного режима за счет осуществления развертки по деформации при 0,1 рад/сек и Т expt (°С) путем развертки по деформации от 2 до 30% при шаге в 2%, чтобы определить минимально требуемую деформацию для получения крутящего момента в пределах технических характеристик преобразователя; другую развертку по деформации при 100 рад/сек и Т expt (°С) используют для определения максимальной деформации перед наступлением нелинейности в соответствии с методикой, описанной в публикации J.M. Dealy, K.F. Wissbrun “Melt Rheology and Its Role in Plastics Processing”, Van Nostrand, New York (1990). Все испытания проводят при продувке азотом, чтобы свести до минимума разложение за счет окисления. Для схожести реологического поведения отношение вязкостей получают при скорости сдвига, используемой в вариантах применения. Если скорость сдвига при применении находится выше интервала измерения прибора, отношение вязкости определяют при скорости сдвига 100 рад в секунду (рад/сек).

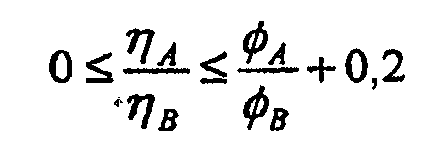

При скорости 100 рад/сек соотношения вязкости и объема составляет:

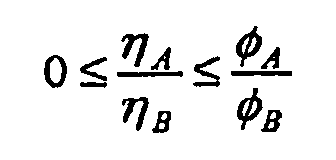

Более предпочтительно соотношение вязкости и объема составляет:

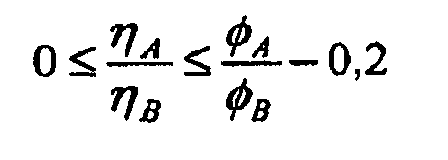

Наиболее предпочтительно соотношение вязкости и объема составляет:

так, что η А представляет собой вязкость фазы А; η В представляет собой вязкость фазы В; φ А представляет собой объемную долю фазы А; φ В представляет собой объемную долю фазы В. Фаза А предпочтительно обогащена компонентом стирольного блок-сополимера (SBS). Фаза В предпочтительно обогащена компонентом пропилен-альфа-олефинового сополимера (РВРЕ).

Объемное отношение фаз может быть определено из рецептуры путем деления массового процента каждого компонента на их соответствующие плотности. Объемное отношение может быть определено на существующих рецептурах на основе анализа площади поперечных срезов образца. Поперечные срезы могут быть получены, как правило, различными способами, в том числе с использованием микротомии, которая может включать или не включать микротомию в криогенных условиях, чтобы свести до минимума деформацию образца. Обычно таким путем готовят множество срезов. Анализ площади проводят на изображениях, полученных с использованием технологии микроскопии, которая способна выявлять различия отдельных фаз. Микроскопические способы включают, но не ограничиваются ими, оптическую микроскопию, оптическую микроскопию с использованием поляризованного света, сканирующую электронную микроскопию, просвечивающую электронную микроскопию и атомно-силовую микроскопию. Такие спектроскопические способы могут требовать или не требовать использования дополнительных способов подготовки образцов, чтобы показать контраст между отдельными фазами. Такие способы подготовки образцов включают, но не ограничиваются ими, способы дифференциального окрашивания. Например, триоксид рутения обычно используют для окрашивания тонких срезов для просвечивающей электронной микроскопии. Как правило, анализ площади затем проводят с использованием программного обеспечения для анализа изображения на срезе, такого как Image Pro (Media Cybernetics Inc., Silver Springs GA). Анализ обычно повторяют на достаточном числе срезов, чтобы получить статистически значимое измерение отношения площадей фаз, которое затем может быть переведено в отъемное отношение фаз.

Пропилен-альфа-олефиновый сополимер настоящего изобретения состоит из звеньев, образованных из пропилена, и из звеньев, образованных из альфа-олефинов. Предпочтительными сомономерами, используемыми для производства пропилен-альфа-олефинового сополимера, являются С2 и С4-С10-альфа-олефины, предпочтительно С2, С4, С6 и С8 альфа-олефины, наиболее предпочтительно этилен.

Сополимер на основе пропилена настоящего изобретения содержит, по меньшей мере, 70% мас. звеньев, образованных из пропилена, и проявляет теплоту плавления от 0 до 37 Джоулей/грамм, измеренную с помощью дифференциальной сканирующей калориметрии. Сополимер на основе пропилена настоящего изобретения содержит от 12 до 24% мол. звеньев, образованных из альфа-олефинового сомономера, более предпочтительно от 14 до 22% мол. звеньев, образованных из альфа-олефинового сомономера. Когда сомономером является этилен, сополимер на основе пропилена содержит от 10 до 25% мол. звеньев, образованных из этилена, предпочтительно от 10 до 19% мол. звеньев, образованных из этилена, более предпочтительно от 11 до 17% мол. звеньев, образованных из этилена, даже более предпочтительно от 12 до 16% мол. звеньев, образованных из этилена, наиболее предпочтительно от 13 до 15% мол. звеньев, образованных из этилена. Теплота плавления предпочтительно составляет от 1 до 37 Дж/г, более предпочтительно от 2 до 30 Дж/г, даже более предпочтительно от 4 до 25 Дж/г и наиболее предпочтительно от 4 до 19 Дж/г.

Спектроскопия 13С ЯМР является одной из многочисленных методик, известных в данной области, для измерения введения сомономера в полимер. Пример такой методики описан для определения содержания сомономеров в случае этилен/α-олефиновых сополимеров в публикации Randаll (Journal of Macromolecular Science, Reviews in Macromolecular Chemistry and Physics, C29 (2 & 3), 201-317 (1989)). Основанная методика для определения содержания сомономеров для олефинового интерполимера включает получение спектра 13С ЯМР в условиях, когда интенсивность пиков, соответствующих разным атомам углерода в образце, прямо пропорциональна общему числу вносящих вклад ядер в образце. Способы, обеспечивающие такую пропорциональность, известны в данной области техники, и они включают обеспечение достаточного времени для релаксации после импульса, использование методики регулируемой развязки, агентов релаксации и т.д. Относительную интенсивность пика или группы пиков на практике получают из компьютерного интегрирования. После получения спектра и интегрирования пиков устанавливают те пики, которые ассоциируются с сомономером. Такое распределение может быть выполнено с помощью соотнесения с известными спектрами или с литературными данными, или путем синтеза и анализа модельных соединений, или путем использования меченного изотопами сомономера. Мольный % сомономера может быть определен с помощью отношения интегралов, соответствующих числу молей сомономера, к интегралам, соответствующим числу молей всех мономеров в интерполимере, как описано, например, в публикации Randаll.

Данные собирают с использованием спектрометра ЯМР Varian UNITI Plus 400 МГц, соответствующего резонансной частоте ядер 13С 100,4 МГц. Параметры обнаружения выбирают так, чтобы гарантировать получение количественных данных по ядрам 13С в присутствии агента релаксации. Данные получают с использованием регулируемой развязки по 1Н, 4000 коротких одиночных импульсов на файл данных, задержки повторения импульса 7 сек, спектральной ширины 24200 Гц и размера файла из 32К точек данных, с головкой зонда, нагретой до 130°С. Образец готовят путем добавления приблизительно 3 мл смеси тетрахлорэтан-d2/орто-дихлорбензол (50/50), то есть 0,025 М в ацетилацетонате хрома (агент релаксации), к 0,4 г образца в 10-мм пробирке ЯМР. Незаполненное пространство пробирки продувают от кислорода путем замены его на чистый азот. Образец растворяют и гомогенизируют путем нагревания пробирки и его содержимого до 150°С путем периодического орошения, инициируемого с помощью тепловой пушки.

После сбора данных химические сдвиги внутренне относят к боковой цепи mmmm при 21,90 м.д. Изотактичность на уровне триады (mm) определяют из метильных интегралов, представляющих триаду mm (от 22,5 до 21,28 м.д.), триаду mr (21,28-20,40 м.д.) и триаду rr (20,67-19,4 м.д.). Процент тактичности (регулярности молекулярной структуры) mm определяют путем деления интенсивности тирады mm на сумму триад mm, mr и rr. Для пропилен-этиленовых сополимеров, изготовленных с помощью каталитических систем, таких как неметаллоценовый катализатор с центральным металлом и гетероарильными лигандами (описанными ниже), область mr корректируют с учетом этилена и регио-ошибки путем вычитания вклада от PPQ и PPE. Для таких пропилен-этиленовых сополимеров область rr корректируют с учетом этилена и регио-ошибки путем вычитания вклада от PQЕ и ЕPE. В случае сополимеров с другими мономерами, которые дают пики в областях mm, mr и rr, интегралы для этих областей аналогично корректируют путем вычитания создающих помехи пиков с использованием стандартных для ЯМР методик после идентификации пиков. Это может быть выполнено, например, с помощью анализа серии сополимеров с различным уровнем введения сомономеров, с помощью распределения по литературным данным, с помощью изотопной метки или других средств, известных в данной области техники.

Для сополимеров, изготовленных с использованием неметаллоценового катализатора с центральным металлом и гетероарильными лигандами, например с катализатором, описанным в патенте США № 6960635В2 (Stevens at al, выдан 1 ноября 2005 г.), пики в спектре 13С ЯМР, соответствующие регио-ошибке приблизительно при 14,6 и 15,7 м.д., как полагают, являются результатом стереоселективных ошибок 2,1-вставки звеньев пропилена в растущую полимерную цепь. В общем случае для данного содержания сомономера более высокие уровни регио-ошибок приводят к снижению температуры плавления и модуля упругости полимера, тогда как более низкие уровни приводят к более высокой температуре плавления и более высокому модулю упругости полимера.

В случае пропилен-альфа-олефиновых сополимеров сомономерный состав и распределение по порядку расположения могут быть определены с использованием способов, известных специалистам в данной области. Например, такие свойства могут быть определены в соответствии с публикацией Koenig J.W. (Spectroscopy of Polymers, American Chemical Society, Washington, D.C., 1992).

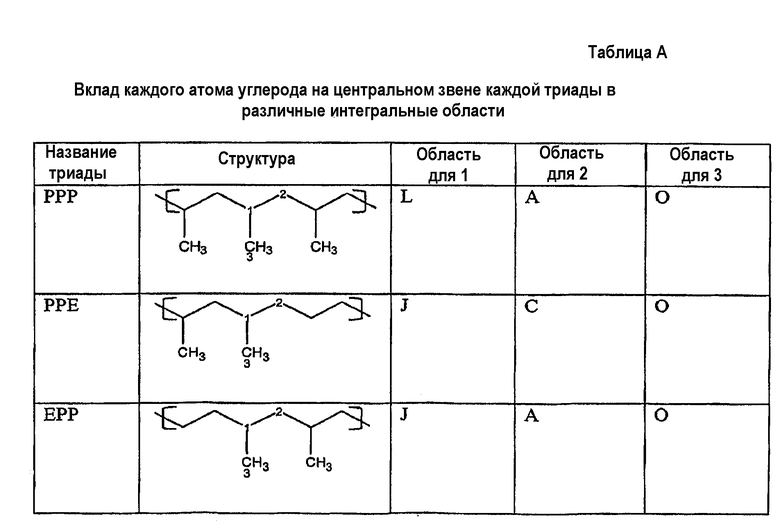

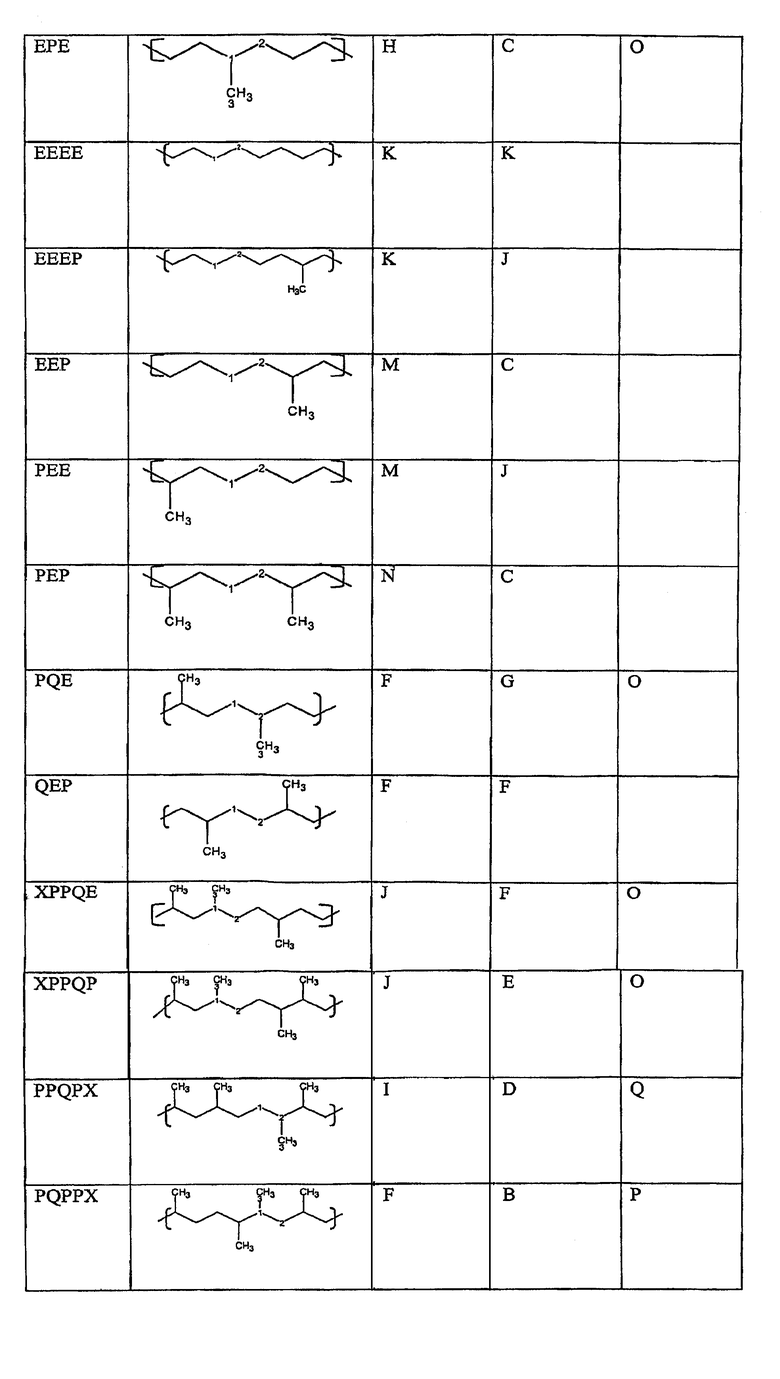

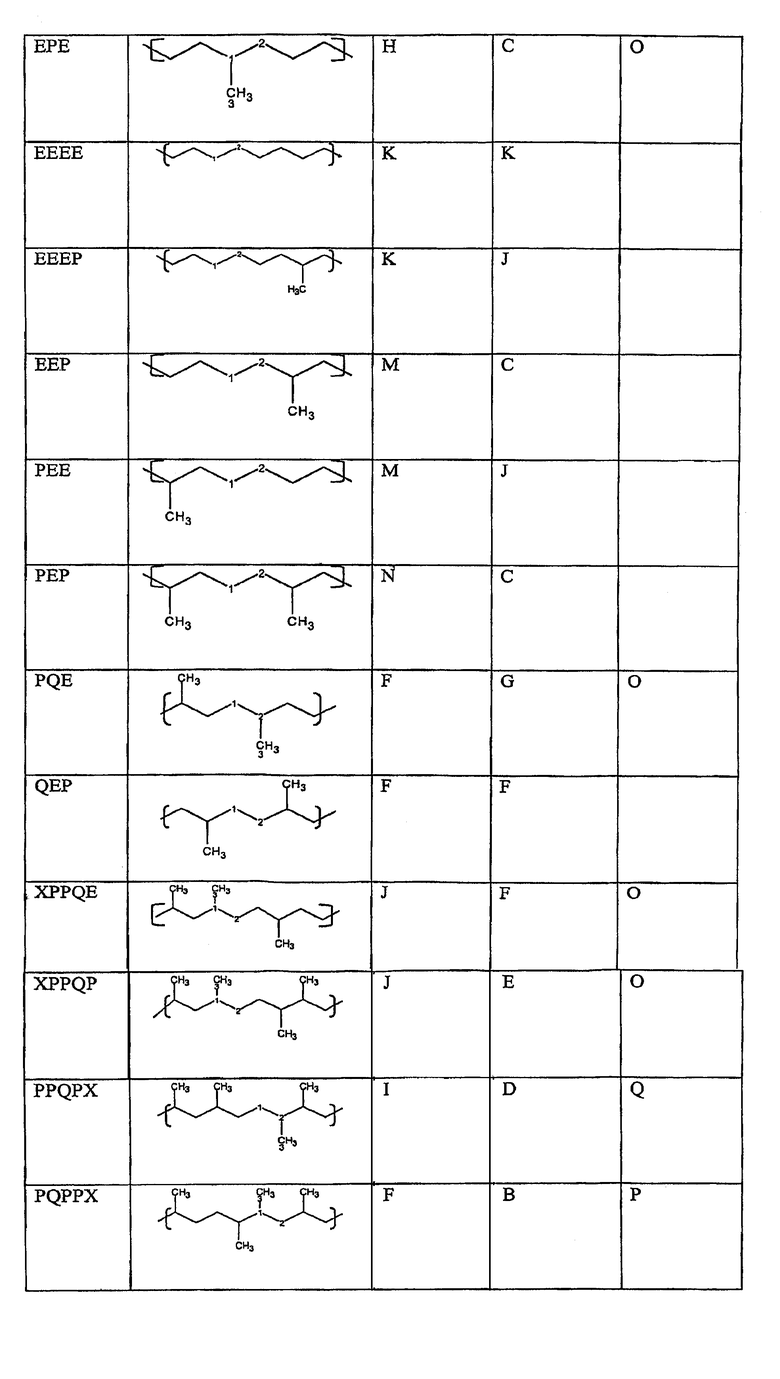

В предпочтительном аспекте в случае пропилен-этиленовых сополимеров следующая методика может быть использована для определения сомономерного состава и распределения по порядку расположения. Из спектра 13С ЯМР определяют интегральные площади и вводят в вычисление матрицы для определения мольной доли для каждой триадной последовательности. Затем используют матричное распределение с интегралами с получением мольной доли каждой триады. Вычисление матрицы представляет собой осуществление линейного метода наименьших квадратов Рэнделла (Randall, Journal of Macromolecular Chemistry and Physics, Reviews in Macromolecular Chemistry and Physics, C29 (2 & 3), 201-317 (1989)), модифицированного для включения дополнительных пиков и последовательностей для уникальной 2,1 регио-ошибки, описанной выше (если она присутствует в полимере). Таблица А показывает интегральные области и обозначения триад, используемых в распределении матрицы. Номера, связанные с каждым атомом углерода, указывают, в какой области спектра они будут резонировать.

Математически Метод Матрицы представляет собой векторное уравнение s=fM, где M представляет собой распределение матрицы, s представляет собой вектор-строку спектра и f представляет собой вектор-композицию мольной доли. Успешное осуществление метода матрицы требует, чтобы M, f и s были определены так, чтобы полученное уравнение было определено или переопределено (равные или более независимые уравнения, чем переменные) и чтобы решение уравнение содержало молекулярную информацию, необходимую для расчета желаемой структурной информации. Первый этап метода матрицы состоит в определении элементов в вектор-композиции f. Элементы этого вектора должны представлять собой молекулярные параметры, выбранные так, чтобы дать структурную информацию об изучаемой системе. Для сополимеров разумным набором параметров может быть любое нечетное n-ad распределение. Обычно пики от отдельных триад являются достаточно хорошо разрешенными и легко устанавливаемыми, следовательно, распределение триад наиболее часто используется в таком вектор-композиции f. Триады для сополимера Р/Е представляют собой ЕЕЕ, ЕЕР, РЕЕ, РЕР, РРР, РРЕ, ЕРР и ЕРЕ. Для полимерной цепочки с достаточно высокой молекулярной массой (≥10000 г/моль) в опытах 13С ЯМР нельзя отличить ЕЕР от РЕЕ или РРЕ от ЕРР. Так как все Р/Е сополимеры Markovian имеют мольную долю РЕЕ и ЕРР, равную друг другу, при реализации метода также было выбрано ограничение равенством. Такую же обработку проводят для РРЕ и ЕРР. Приведенные выше два ограничения равенством уменьшают восемь триад до шести независимых переменных. Для ясности вектор-композиция f все еще предоставляется всеми восьми триадами. Ограничения равенством реализуют как внутренние ограничения при решении матрицы. Второй этап метода матрицы состоит в определении вектора-спектра s. Обычно элементы этого вектора будут представлять собой хорошо определяемые области в спектре. Для гарантии, что система является определяемой, число интегралов должно быть таким же, что и число независимых переменных. Третий этап состоит в том, чтобы определить распределение матрицы М. Матрицу составляют путем обнаружения вкладов атомов углерода от звена центрального мономера в каждой триаде (колонка) в направлении каждой интегральной области (ряд). Необходимо следовать направлению развития полимера при выборе, какой атом углерода принадлежит центральному звену. Полезное свойство такого распределения матрицы состоит в том, что сумма каждого ряда должна быть равна числу атомов углерода в центральном звене триады, которая является участником ряда. Такое равенство можно легко проверить и, следовательно, предотвратить некоторые общие ошибки ввода данных.

После составления распределения матрицы необходимо провести проверку статистической неопределимости. Другими словами, число линейно независимых колонок должно быть больше или равно числу независимых переменных в векторе-продукте. Если матрица не проходит проверку статистической неопределимости, необходимо вернуться ко второму этапу и исправлению интегральных областей, и затем снова определить распределение матрицы, пока не будет пройдена проверка статистической неопределимости.

В общем случае, когда число колонок плюс число дополнительных ограничений или наложенных условий больше, чем число рядов матрицы М, система переопределена. Чем больше переопределена система, тем больше метод матрицы может корректировать или идентифицировать несовместимые данные, которые могли быть получены из интегрирования данных при низком отношении сигнала к шуму (S/N), или частичного насыщения некоторых резонансных сигналов.

Финальный этап состоит в решении матрицы. Это легко реализуется в Microsoft Excel путем использования функции решателя. Решатель вначале приблизительного рассчитывает вектор-решение (мольные отношения среди различных триад) и затем проводит итеративное решение, чтобы минимизировать сумму расстояний между рассчитанным вектор-продуктом и вкладом вектор-продукта s. Решатель также дает возможность в прямой форме ввести ограничения или ограничивающие условия.

Р = пропилен; Е = этилен; Q = 2,1 вставленный пропилен.

Области химических сдвигов

Состав 1,2 вставленного пропилена рассчитывают путем суммирования всех мольных долей стереорегулярных пропиленовых центральных триадных последовательностей. Состав 2,1 вставленного пропилена (Q) рассчитывают путем суммирования всех мольных долей Q центрированных триадных последовательностей. Мольный процент пропилена определяют путем добавления всех Р центрированных триад и умножения мольной доли на 100. Состав этилена определяют путем вычитания значений мольных процентов Р и Q из 100.

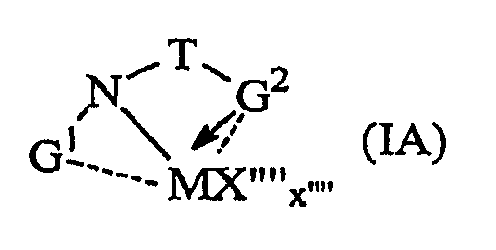

В особенно предпочтительном аспекте настоящего изобретения пропилен-альфа-олефиновый сополимер, используемый в изобретении, представляет собой пропилен-этиленовый сополимер, полученный с неметаллоценовым катализатором с центральным металлом и гетероарильным лигандом, таким как катализатор, описанный в патенте США № 6960635В2 (Stevens et al, выдан 1 ноября 2005 г.), который включен в качестве ссылки во всей полноте в части его указаний, относящихся к таким катализаторам. Для таких катализаторов определение «гетероарил» включает замещенный гетероарил. Наиболее предпочтительным неметаллоценовым катализатором с центральным металлом и гетероарильным лигандом является комплекс металла 4 группы в качестве каталитического компонента, который может быть описан следующей формулой:

где

G1 выбран из алкила, циклоалкила, арила, аралкила, алкарила, гетероалкила, гетероциклоалкила, гетероарила, гетероаралкила, гетероалкарила, силила и их инертно замещенных производных, содержащих от 1 до 40 атомов, не считая атомов водорода, предпочтительно ди-ортоалкил-замещенного арила; наиболее предпочтительно 2,6-диизопропилфенила;

Т представляет собой двухвалентную мостиковую группу, содержащую от 10 до 30 атомов, не считая атомов водорода, выбранную из моно- или ди-арилзамещенных метиленовой или силиленовой групп или моно- или ди-гетероарилзамещенных метиленовой или силиленовой групп. Наиболее предпочтительно, по меньшей мере, один такой арильный или гетероарильный заместитель замещен в одном или в обоих орто-положениях вторичной или третичной алкильной группой, вторичной или третичной гетероалкильной группой, циклоалкильной группой или гетероциклоалкильной группой;

G2 представляет собой С6-20-гетероарильную группу, содержащую функциональность основания Льюиса, в особенности пиридин-2-ильную или замещенную пиридин-2-ильную группу;

М представляет собой металл 4 группы, предпочтительно гафний;

Х”” представляет собой анионную, нейтральную или дианионную лигандную группу;

х”” представляет собой число от 0 до 5, указывающее на число групп Х””;

и

связи, необязательные связи и электронодонорные взаимодействия представлены линиями, пунктирными линиями и стрелками соответственно.

Кроме того, активный катализатор может также включать активатор, способный превращать указанный комплекс металла в активный катализатор для полимеризации присоединением, носитель или подложку, жидкий растворитель или разбавитель, третичный компонент, такой как акцептор, и/или одно или несколько вспомогательных веществ или адъювантов, таких как технологические добавки, поглотитель и/или регулятор степени полимеризации.

Пропилен-альфа-олефиновые сополимеры, полученные с помощью такого неметаллоценового катализатора с центральным металлом и гетероарильным лигандом, проявляют уникальную регио-ошибку. Регио-ошибку определяют с помощью пиков в спектре 13С ЯМР, соответствующих приблизительно 14,6 м.д. и приблизительно 15,7 м.д. В таком особенно предпочтительном аспекте указанные пики имеют приблизительно равную интенсивность, и они обычно составляют приблизительно от 0,02 до 7% мол. пропиленовых вставок в цепочку сополимера.

Сравнение некоторых спектров 13С ЯМР дополнительно иллюстрирует уникальные регио-ошибки пропилен-этиленовых сополимеров, используемых в особенно предпочтительном аспекте настоящего изобретения. Фиг.1 и 2 представляют собой спектры пропилен-этиленовых сополимеров, аналогичных пропилен-этиленовым сополимерам, используемым в примерах. Спектры каждого полимера описывают высокую степень изотактичности (изотактическая триада (mm), измеренная с помощью 13С ЯМР, больше чем 0,94) и уникальные регио-ошибки таких пропилен-этиленовых сополимеров. Спектр 13С ЯМР на фиг.3 представляет собой спектр пропилен-этиленового сополимера, полученного с использованием металлоценового катализатора. Такой спектр не показывает регио-ошибку (около 15 м.д.), характерную для предпочтительных пропилен-этиленовых сополимеров, используемых в настоящем изобретении.

Предпочтительно пропилен-альфа-олефиновые сополимеры имеют молекулярно-массовое распределение (ММР), определенное как средневесовая молекулярная масса, поделенная на среднечисловую молекулярную массу (Mw/Mn), 3,5 или менее, предпочтительно 3,0 или менее.

Молекулярную массу и молекулярно-массовое распределение пропилен-альфа-олефиновых сополимеров определяют с использованием гель-проникающей хроматографии (ГПХ, GPC) на высокотемпературной хроматографической установке Polymer Laboratories PL-GPС-220, оборудованной четырьмя линейными колонками со смешанным слоем (Polymer Laboratories (размер частиц 20 микрон)). Температура печи находится при 160°С с горячей зоной автоматического пробоотборника при 160°С и теплой зоной при 145°С. Растворителем является 1,2,4-трихлорбензол, содержащий 200 ч./млн 2,6-ди-трет-бутил-4-метилфенола. Скорость потока составляет 1,0 миллилитр/минута, а размер впрыска равен 100 микролитров. Приблизительно 0,2%-ный мас. раствор образцов получают для впрыска путем растворения образца в продутом азотом 1,2,4-трихлорбензоле, содержащем 200 ч./млн 2,6-ди-трет-бутил-4-метилфенола, в течение 2,5 час при 160°С при мягком перемешивании.

Молекулярно-массовое распределение устанавливают с использованием десяти полистирольных стандартов с узким молекулярно-массовым распределением (от Polymer Laboratories, EasiCal PS1, находящихся в интервале от 580 до 7500000 г/моль) в сочетании с их объемами элюирования. Молекулярные массы эквивалентного пропилен-альфа-олефинового сополимера определяют с использованием коэффициента Mark-Houwink для полипропилена (как описано в публикации Th.G. Scholte, N.L.J. Meijerink, H.M.Schoffeleers, A.M.G. Brands, J.Appl.Polym. Sci., 29, 3763-3782 (1984)) и полистирола (как описано в публикации E.P. Otocka, R.J.Roe, N.Y. Hellman, P.M. Muglia, Macromolecules, 4, 507, (1971)) в уравнении Mark-Houwink:

{N}=KMa

где Kpp=1,90Е-04, арр=0,725 и Кps=1,26E-0,4, aps=0,702.

Дифференциальная сканирующая калориметрия

Дифференциальная сканирующая калориметрия (ДСК) представляет собой обычную технологию, которая может быть использована для исследования плавления и кристаллизации полукристаллических полимеров. Общие принципы измерений с помощью ДСК и применения ДСК для исследования полукристаллических полимеров описаны в стандартных учебниках (например, Е.А. Turi, ed., Thermal Characterization of Polymeric Materials, Academic Press, 1981). Анализ с помощью дифференциальной сканирующей калориметрии проводят с использованием модели Q1000 DSC (TA Instruments, Inc.). Калибровку ДСК проводят следующим образом. Вначале, базовую линию получают путем проведения ДСК от -90 до 290°С в отсутствие любого образца в алюминиевом поддоне ДСК. Затем 7 миллиграмм свежего образца индия анализируют путем нагревания образца до 180°С, охлаждения образца до 140°С при скорости охлаждения 10°С/мин; затем следует выдерживание образца изотермально при 140°С в течение 1 мин, после чего следует нагревание образца от 140 до 180°С при скорости нагревания 10°С/мин. Определяют теплоту плавления и начало плавления образца индия; они находятся, как установлено, в пределах 0,5°С от 156,6°С для начала плавления и в пределах 0,5 Дж/г от 28,71 Дж/г для теплоты плавления. Затем анализируют деионизированную воду путем охлаждения небольшой капли свежего образца в поддоне ДСК от 25 до -30°С при скорости охлаждения 10°С/мин. Образец выдерживают изотермально при -30°С в течение 2 минут и нагревают до 30°С при скорости нагревания 10°С/мин. Определяют начало плавления; оно находится, как установлено, в пределах 0,5°С от 0°С.

Образцы пропилен-альфа-олефинового сополимера прессуют в тонкую пленку при температуре 190°С. Приблизительно от 5 до 8 г образца взвешивают и помещают в поддон ДСК. Крышку закрепляют на поддоне, чтобы обеспечить закрытую атмосферу. Поддон для образца помещают в ячейку ДСК и затем нагревают при скорости нагревания приблизительно 10°С/мин до температуры приблизительно на 30°С выше температуры плавления. Образец выдерживают при такой температуре в течение приблизительно 3 мин. Затем образец охлаждают при скорости 10°С/мин до -40°С и выдерживают изотермально при этой температуре 3 мин. Затем образец нагревают при скорости 10°С/мин до полного плавления. Полученную кривую энтальпии анализируют на наличие пика температуры плавления (если он присутствует), начало плавления и пик температур кристаллизации, теплоту плавления и теплоту кристаллизации, температуру, при которой плавление полимера заканчивается (Тme), и любую другую представляющую интерес количественную характеристику из соответствующих термограмм, как описано в патенте США № 6960635 В2. Коэффициентом, который используется для перевода теплоты плавления в номинальный % мас. кристалличности, является 165 Дж/г=100% кристалличности. С этим коэффициентом перевода общая кристалличность пропилен-альфа-олефинового сополимера (единицы измерения: % мас. кристалличности) рассчитывают в виде теплоты плавления, поделенной на 165 Дж/г и умноженной на 100%.

Широкое распределение кристалличности

В особенно предпочтительном аспекте настоящего изобретения пропилен-альфа-олефиновые сополимеры проявляют широкое распределение кристалличности. Полагают, что использование пропилен-альфа-олефиновых сополимеров (предпочтительно пропилен-этиленового сополимера), имеющих широкое распределение кристалличности, будет давать композиции, имеющие более низкие характеристики липкости/слипания по сравнению с композициями, включающими сополимеры, изготовленные с помощью металлоценовых катализаторов и/или катализаторов Циглера-Натта. Предпочтительно неметаллоценовые катализаторы с центральным металлом и гетероарильным лигандом (описанные ранее) используются при производстве пропилен-альфа-олефиновых сополимеров вследствие их способности производить сополимеры, проявляющие широкое распределение кристалличности. Особенно предпочтительными являются пропилен-альфа-олефиновые сополимеры, произведенные с помощью таких неметаллоценовых катализаторов с центральным металлом и гетероарильным лигандом. Полагают, что широкое распределение кристалличности пропилен-альфа-олефиновых сополимеров, произведенных с помощью таких неметаллоценовых катализаторов с центральным металлом и гетероарильным лигандом, будут кристаллизоваться быстрее, чем пропилен-альфа-олефиновые сополимеры с узким распределением кристалличности, имеющие эквивалентный процентный состав звеньев, образованных из этилена.

Без привязки к какой-либо теории более широкое распределение кристалличности можно перевести в повышенную верхнюю границу температуры эксплуатации, которая может быть измерена такими способами, как динамический механический термический анализ, более конкретно, с помощью динамического модуля упругости, который удерживается при более высокой температуре. Более быструю кристаллизацию можно перевести в различные преимущества, в том числе, но без ограничения, в меньшую липкость, более быстрое схватывание (отвердевание) при охлаждении и более высокие производительности технологической линии. Более быструю кристаллизацию можно измерить с использованием способов, известных специалистам в данной области. Эти способы включают, но не ограничиваются ими, дифференциальную сканирующую калориметрию (ДСК), микроскопию, рентгенографию, измерение удельной плотности и механических свойств. Конкретными процессами, которые могут получить выгоду от упомянутых выше преимуществ, являются, но не ограничиваются ими, экструзия пленки, раздув пленки, литьевое формование, прядение волокна, экструзия профилей и листов, экструзия ленты и применение в электрических проводах и кабелях.

В случае пропилен-альфа-олефиновых сополимеров, имеющих теплоту плавления больше чем приблизительно 20 Дж/г, распределение кристалличности предпочтительно определяют из анализа TREF/ATREF, описанного ниже.

Определение распределения по длине способной к кристаллизации последовательности может быть осуществлено в лабораторном масштабе путем фракционирования методом элюирования с повышением температуры (TREF). Относительная масса отдельных фракций может быть использована в качестве основы для оценки распределения более постоянно. L.Wild с соавторами (Journal of Polymer Science. Polymer. Physics ed., 20, 441 (1982)) пропорционально уменьшил размер образца и добавил детектор масс, чтобы иметь постоянное представлением о распределении в виде функции температуры элюирования. Такая версия аналитического фракционирования методом элюирования с повышением температуры (ATREF) с пропорциональным уменьшением привязана к фактическому выделению фракций, но более точным определением массового распределения фракций.

Так как TREF обычно применяют для сополимеров этилена и высоких α-олефинов, он также может быть использован в случае анализа изотактических сополимеров пропилена с этиленом (или высокими α-олефинами). Анализ сополимеров пропилена требует более высоких температур для растворения и кристаллизации чистого, изотактического полипропилена, но большинство продуктов сополимеризации, представляющих интерес, элюирует при тех же температурах, которые наблюдаются в случае сополимеров этилена. В приведенной далее таблице показано совокупность условий, используемых для анализа сополимеров пропилена. За исключением указанного, условия для TREF соответствуют условиям публикаций Wild et al., (там же) и Hazlitt, Journal of Applied Polymer Science: Appl. Polym. Symp., 45, 25 (1990).

Параметры, используемые для TREF

Данные, полученные из TREF, выражают в виде нормализованного графика массовой доли как функции температуры элюирования. Механизм разделения аналогичен механизму разделения сополимеров этилена, в результате чего мольное содержание кристаллизуемого компонента (этилена) является основным фактором, который определяет температуру элюирования. В случае сополимеров пропилена температуру элюирования определяет мольное содержание изотактических звеньев пропилена.

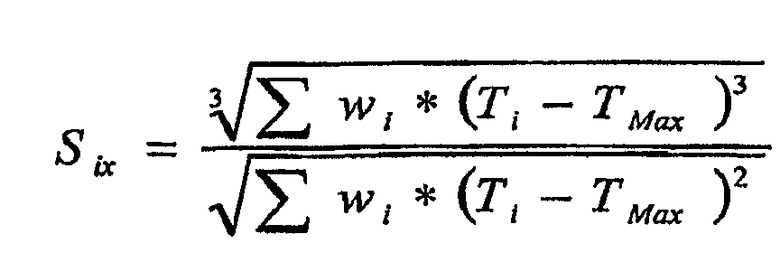

Одним из статистических факторов, который может быть использован для описания распределения кристалличности пропилен-альфа-олефиновых сополимеров, является перекос, представляющий собой статистику, отражающую асимметрию кривой TREF для конкретного полимера. Уравнение 1 математически выражает коэффициент перекоса, Six, как меру этой асимметрии.

Значение ТMax определяется как температура самой большой массовой фракции, элюирующей между 50 и 90°С, на кривой TREF. Ti и wi представляют собой температуру элюирования и массовую фракцию относительно случайно выбранной, i-ой фракции в TREF распределении. Распределения нормализуют (сумма wi равна 100%) относительно общей площади кривой, элюирующей приблизительно от 30°С и до менее чем 90°С. Следовательно, коэффициент отражает только конфигурацию закристаллизовавшегося полимера, содержащего сомономер (этилен), а любой незакристаллизовавшийся полимер (полимер, все еще находящийся в растворе, при 30°С или ниже) исключен из расчета, представленного в уравнении 1. В особенно предпочтительном аспекте настоящего изобретения используемый пропилен-альфа-олефиновый сополимер имеет широкое распределение кристалличности, определяемой коэффициентом перекоса для пропилен-альфа-олефинового сополимера, больше чем (-1,2), предпочтительно больше чем -1,0, более предпочтительно больше чем -0,8 и также предпочтительно больше чем -0,7, и в некоторых случаях больше чем -0,60. Такой коэффициент перекоса указывает на пропилен-альфа-олефиновой сополимер, имеющий широкое распределение кристалличности.

Помимо коэффициента перекоса другим измерением ширины кривой TREF (и, следовательно, мерой ширины распределения кристалличности сополимера) является медианная температура элюирования конечной элюирующей квартили (ТМ4). Медианная температура элюирования представляет собой медианную температуру элюирования 25% массовых фракции TREF распределения (полимер, все еще находящийся в растворе, при 30°С или ниже исключен из расчета, как обсуждалось выше для коэффициента перекоса), которая элюирует последней или при наиболее высоких температурах. Интервал квартили верхней температуры (ТМ4-ТMax) определяет разницу между медианной температурой элюирования конечной элюирующей квартили и пиком температуры ТМax. В особенно предпочтительном аспекте изобретения пропилен-альфа-олефиновые сополимеры имеют широкие распределения кристалличности, на которые частично указывает интервал квартили верхней температуры больше чем 4,0°С, предпочтительно, по меньшей мере, 4,5°С, более предпочтительно, по меньшей мере, 5°С, также более предпочтительно, по меньшей мере, 6°С, наиболее предпочтительно, по меньшей мере, 7°С, и в некоторых случаях, по меньшей мере, 8°С, и даже, по меньшей мере, 9°С. В общем случае более высокие значения для интервала квартили верхней температуры соответствуют более широким распределениям кристалличности для сополимера. Пропилен-альфа-олефиновые сополимеры, используемые в настоящем изобретении, предпочтительно проявляют широкое распределение кристалличности, удовлетворяющее описанному выше интервалу квартили верхней температуры.

Кроме того, в таком предпочтительном аспекте используемые пропилен-альфа-олефиновые сополимеры содержат пропилен-этиленовые сополимеры и показывают необычные и неожиданные результаты при исследовании с помощью TREF. Распределения проявляют тенденцию охватывать большой интервал температур элюирования, при этом одновременно давая заметный узкий пик. Кроме того, охватывая весь широкий интервал введения этилена, пик температуры ТMax находится около 60-65°С. В обычных сополимерах на основе пропилена для некоторых уровней введения этилена такой пик перемешается к более высоким температурам элюирования с более низким введением этилена.

Для обычных металлоценовых катализаторов приблизительное соотношение мольной фракции пропилена, Хр, к температуре элюирования TREF для максимального пика, ТMax, описывается следующим уравнением:

Log e (X p )=-289/(273+Т Max )+0,74

В случае пропилен-альфа-олефиновых сополимеров, используемых в особенно предпочтительном аспекте, натуральный Log мольной фракции пропилена, LnP, составляет больше чем логарифм обычных металлоценов, как показано в следующем уравнении:

LnP>-289/(273+Т Max )+0,75

В случае пропилен-альфа-олефиновых сополимеров, проявляющих теплоту плавления менее чем 20 Дж/г, широкое распределение кристалличности предпочтительно устанавливается или путем определения высоко кристаллической фракции (ВКФ, HCF) с использованием ДСК, или путем определения относительного отклонения состава (ООС, RCD) с использованием GPC-FTIR. Этот анализ проводят следующим образом.

Высоко кристаллическую фракцию, ВКФ, определяют в виде неполной площади на кривой плавления ДСК для пропилен-альфа-олефинового сополимера при температуре выше 128°С. Для определения неполной площади вначале получают теплоту плавления, затем опускают вертикальную линию при 128°С и определяют неполную площадь выше 128°С (относительно той же самой базовой линии, которая используется для теплоты плавления). Пропилен-альфа-олефиновые сополимеры, используемые в особенно предпочтительном аспекте настоящего изобретения, имеют теплоту плавления менее чем 20 Дж/г, имеют ВКФ больше чем приблизительно 1 Дж/г и содержание этилена больше чем приблизительно 10% мас., особенно предпочтительно ВКФ будет больше чем 0,2 Дж/г и наиболее предпочтительно ВКФ будет больше чем приблизительно 0,5 Дж/г, и также имеет содержание этилена больше чем приблизительно 10% мас.

На фиг.4 представлено сравнение широкого и узкого распределения кристалличности по ДСК для пропилен-этиленового сополимера (Р-Е 1), похожего на полимер Р/Е-4 примеров, за исключением того, что он имеет индекс текучести расплава 12 г/10 мин, содержание звеньев, образованных из этилена, 15% мас., теплоту плавления приблизительно 9,6 Дж/г и ММР 2,46, и катализированного металлоценом пропилен-этиленового сополимера, имеющего приблизительно 13,7% мас. звеньев, образованных из этилена, и индекс текучести расплава приблизительно 150 г/10 мин. Фиг.4 также показывает неполную площадь высоко кристаллической фракции (ВКФ) относительно площади, представляющей теплоту плавления.

В качестве альтернативы или в добавление к способу ДСК, описанному выше, относительная ширина распределения кристалличности для более низко кристаллических сополимеров может быть представлена с использованием методологии GPC-FRIR (например, как в публикациях: R.P. Markovich, L.G. Hazlitt, L. Smith, ACS Symposium Series: Chromatography of Polymers, V.521, pp.270-276, 199; R.P. Markovich, L.G. Hazlitt, L. Smith, Polymeric Materials Science and Engineering, 65, 98-100, 1991; P.J. DesLauriers, D.C. Rohlfing, E.T. Hsieh “Quantifying Short Chain Branching in Ethylene 1-olefin Copolymers using Size Exclusion Chromatography and Fourier Transform Infrared Spectroscopy (SEC-FTIR)”, Polymer, 43 (2002), 159-170). Такие способы, изначально предназначенные для сополимеров на основе этилена, могут быть легко адаптированы к системам на основе пропилена, чтобы получить состав сополимера в виде функции молекулярной массы полимера. Пропилен-этиленовые сополимеры, проявляющие широкие распределения по составу (относительно введения этилена), когда их измеряют в описанном ниже способе GPС-FTIR), как установлено, также проявляют широкие распределения кристалличности, на которые указывают высокие значения ВКФ в описанном выше способе ДСК. По этим причинам для целей настоящего изобретения распределение по составу и распределение кристалличности будут рассматриваться, как конгруэнтные в том, что относительная ширина распределения кристалличности, на которое указывает значение ВКФ для низко кристаллического в целом сополимера (то есть теплота плавления менее чем 20 Дж/г), соответствует более широкому распределению по составу, на что указывает значение ООС (RCD) (которое описано ниже), измеренное с помощью GPС-FTIR.

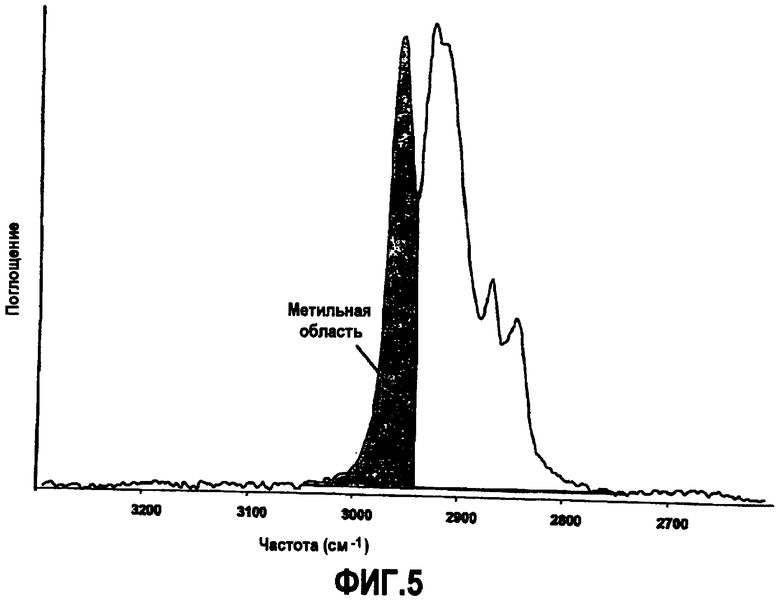

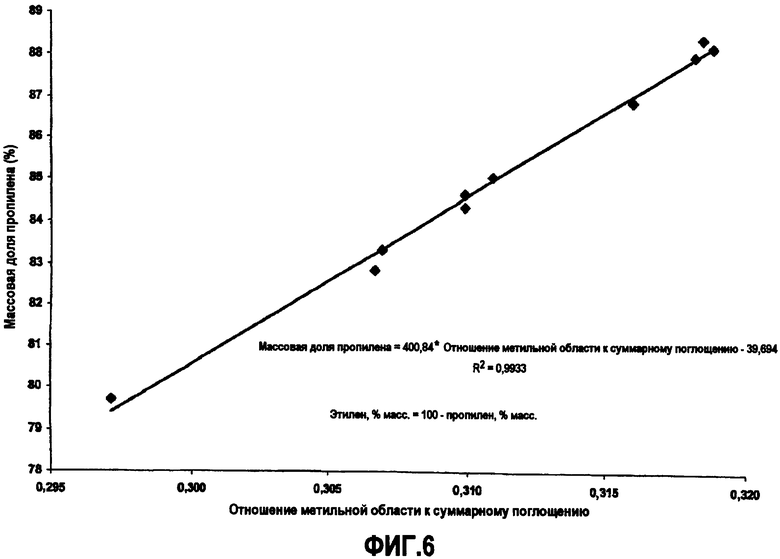

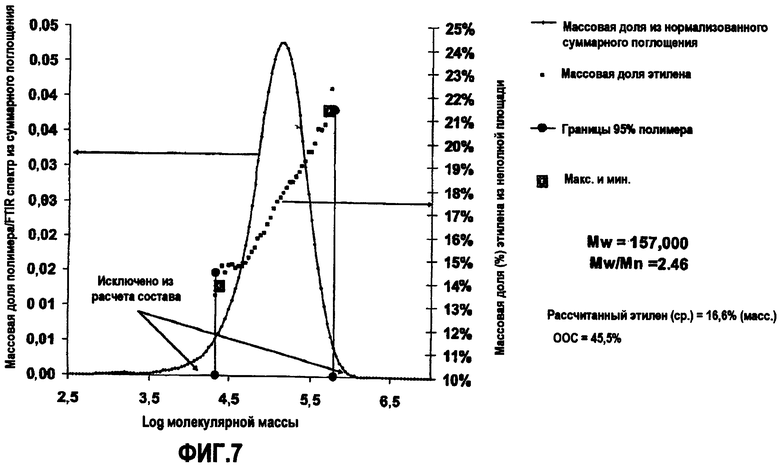

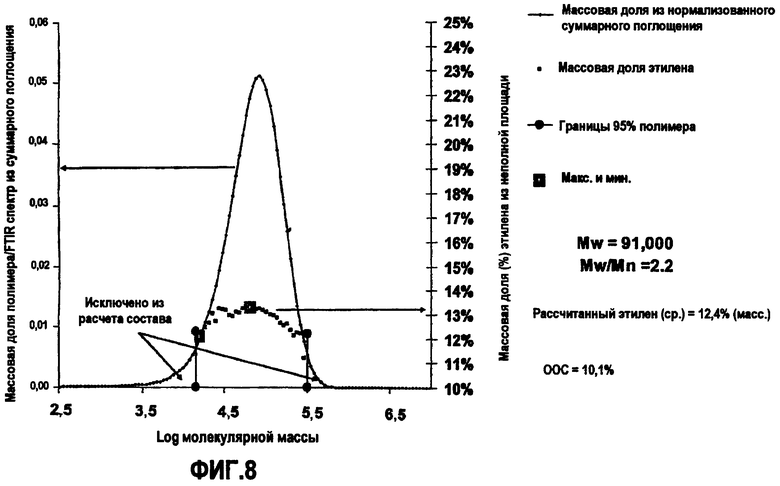

Различные технические условия и параметры для анализа GPC-FTIR приведены в таблицах С и D. Из системы GPC-FTIR получают последовательные спектры, пока фракции растворенного сополимера элюируют из колонки ГПХ (GPC) (в порядке понижения молекулярной массы) за счет соответствующим образом выполненного потока через ячейку [Part # 0820-2000, Polymer Laboratories Inc., Amherst, MA]. Область поглощения от 2750 до 3050 см-1 в пределах каждого спектра FTIR интегрируют, как показано на фиг.5, записывают в виде функции номера спектра или объема элюирования и используют в качестве очень хорошего приближения массы (или концентрации) при каждом номере спектра или объеме элюирования в хроматограмме ГПХ. Такая интегрированная площадь называется суммарным поглощением спектра и дополнительно нормализуется путем деления на сумму всех интегрирований других общих площадей для всех других спектров. Нормализованная общая площадь, таким образом, равна массовой доле всего полимера, представленного данным спектром (при конкретном объеме элюирования). Следовательно, массовая доля элюированного полимера представляет собой кривую Гаусса на каждой фиг.7-8, которая получена из нормализованных общих площадей каждого спектра. Состав пропилен/этилен в каждом наборе последовательных спектров (или при каждом последующем объеме элюирования) оценивают путем использования неполной площади поглощений в спектре, находящейся при более чем 2940 см-1, как показано на фиг.5, с использованием калибровочной кривой (как, например, на фиг.6). Калибровка получена путем интегрирования усредненных спектров элюирования для нескольких сополимеров, чьи составы предварительно определены с помощью ЯМР при использовании методов, представленных в данной работе. Следовательно, состав (массовая доля этилена) может быть определен для каждого спектра и нанесен на график в виде функции номера спектра или объема элюирования. Такие распределения изображены на фиг.7-8.

И, наконец, ширина любого конкретного распределения по составу по GPC-FTIR (и по любому определению, описанному выше, соответствующего распределения кристалличности) может быть оценена путем сравнения максимального и минимального содержания этилена (или фракций) при использовании только спектра с наиболее высоким суммарным поглощением (то есть наиболее высокой концентрацией полимера), которая при суммировании дает 95% (мас.) элюированного полимера, и при игнорировании спектров с наиболее низким поглощением (или «крыльев» на кривой ГПХ, как показано на фиг.7 и 8). Это необходимо, чтобы исключить проблемы, возникающие из-за низкого отношения сигнала к шуму. Максимальные и минимальные значения выбирают в виде среднего значения трех наиболее высоких и наиболее низких рассчитанных значений этилена, соответственно, среди 95% (мас.) спектров, для которых рассчитаны составы. Различие между максимальным и минимальным содержанием этилена, поделенное на рассчитанное среднее полное содержание этилена в полимере, определяется как относительное отклонение состава или ООС (RCD) и выражается в процентах. Если элюирующие образцы, имеющие наиболее высокое содержание этилена, встречаются при более высокой молекулярной массе (то есть при более ранних объемах элюирования), чем образцы, имеющие наиболее низкое содержание этилена, то значение ООС является положительным, и, в другом случае, оно является отрицательным. Пропилен-этиленовые сополимеры, используемые в особенно предпочтительном аспекте настоящего изобретения, проявляют широкое распределение кристалличности, которое определено с помощью ООС, больше чем приблизительно 15%, более предпочтительно больше чем 30%, и наиболее предпочтительно больше чем 45%. Кроме того, в наиболее предпочтительном аспекте значение ООС, показываемое такими пропилен-этиленовыми сополимерами, является положительным. В этом особенно предпочтительном аспекте пропилен-альфа-олефиновые сополимеры проявляют как широкое распределение кристалличности, так и могут в среднем иметь полимерные цепочки, которые имеют более высокое введение этилена и более высокую молекулярную массу относительно полимерных цепочек, включающих более низкие количества этилена.

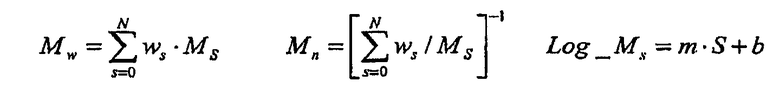

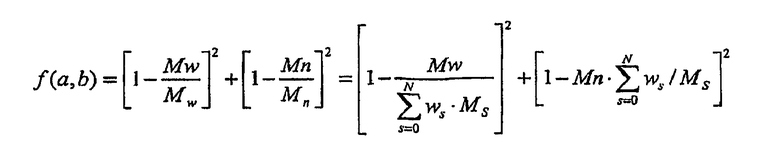

Молекулярные массы рассчитывают из представленной средневесовой молекулярной массы, Mw, и представленной среднечисловой молекулярной массы, Mn, для каждого полимера. Эти данные получают с помощью анализов, описанных во всем документе. Каждый номер последующего спектра (или объем элюирования) может быть переведен в молекулярную массу путем решения следующих совместных уравнений.

В обоих уравнениях S представляет собой номер спектра (который аналогичен объему элюирования) для каждого из N+1 (0≤S≤N) последовательных спектров FTIR, Ms представляет собой молекулярную массу при номере спектра, S, ws представляет собой нормализованную общую площадь спектра, S, и m и b являются необходимыми коэффициентами для расчета молекулярной массы в каждом спектре, S. Эти уравнения легко решаемы при использовании инструментальных средств, таких как SOLVER* [Microsoft Corp., Redmond, WA], путем, например, минимизации следующих функция для а и b:

Совокупность параметров FTIR [Thermo Electron Corp., Waltham, MA]

Расщепитель луча: KBr

На фиг.5 показан пример инфракрасного спектра пропилен-этиленового сополимера. Спектр получен в системе GPC-FTIR и показывает области углерод-водородного расширения. Поглощение при частотах больше чем 2940 см-1 рассчитывают в виде доли от суммарного поглощения от 2750 до 3050 см-1 и используют для расчета массовой доли пропилена.

На фиг.6 представлен расчет, используемый для расчета массовой доли пропилена с использованием суммарной площади и неполной площади от поглощения при частотах больше чем 2940 см-1 в инфракрасном спектре, таком как на фиг.5.

На фиг.7 показано распределение по составу по GPC-FTIR для пропилен-этиленового сополимера (Р-Е 1) фиг.4. Показанные ключевые данные представляют собой суммарное нормализованное поглощение в каждом спектре (объеме элюирования), массовую долю этилена для каждого спектра (объема элюирования) и относительное отклонение состава (ООС, RCD) для распределения по составу. Составы рассчитаны только для 95% (мас.) спектров, показывающих наиболее высокие концентрации полимера, чтобы исключить ошибки, вызванные низким отношением сигнала к шуму.

На фиг.8 показано распределение по составу по GPC-FTIR для металлоценового пропилен-этиленового сополимера, имеющего 13,5% мас. звеньев, образованных из этилена (которые рассчитаны с помощью метода ЯМР, описанного ранее). Показанные ключевые данные представляют собой суммарное нормализованное поглощение в каждом спектре (объеме элюирования), массовую долю этилена для каждого спектра (объема элюирования) и относительное отклонение состава (ООС, RCD) для распределения по составу. Составы рассчитаны только для 95% (мас.) спектров, показывающих наиболее высокие концентрации полимера, чтобы исключить ошибки, вызванные низким отношением сигнала к шуму.

Индекс текучести расплава (ИТР, MFR) пропилен-альфа-олефинового сополимера, используемого для настоящего изобретения, имеет значение, по меньшей мере, 0,1 г/10 мин, обычно, по меньшей мере, 0,2 г/10 мин, предпочтительно, по меньшей мере, 1,0 г/10 мин, более предпочтительно, по меньшей мере, 1,5 г/10 мин, наиболее предпочтительно, по меньшей мере, 3 г/10 мин. ИТР пропилен-альфа-олефинового сополимера, используемого для настоящего изобретения, как правило, имеет значение, самое большее, 100 г/10 мин, предпочтительно менее чем 75 г/10 мин, более предпочтительно менее чем 60 г/10 мин, даже более предпочтительно менее чем 50 г/10 мин, наиболее предпочтительно менее чем 40 г/10 мин, и даже более предпочтительно менее чем 30 г/10 мин. Измерение индекса текучести расплава для пропилен-альфа-олефиновых сополимеров проводят в соответствии со стандартом ASTM D-1238, условия 230°С/2,16 кг массы. Индекс текучести расплава обратно пропорционален молекулярной массе полимера. Следовательно, чем выше молекулярная масса, тем ниже индекс текучести расплава, хотя соотношение не является линейным.

ДОПОЛНИТЕЛЬНЫЕ КОМПОНЕНТЫ:

Различные повышающие клейкость смолы, известные специалистам в данной области, могут быть использованы в настоящем изобретении. Такие повышающие клейкость смолы используют, когда желательно прикрепить изделие, содержащее заявляемую композицию, к другому изделию или компоненту изделия. Например, когда заявляемую композицию используют в качестве одного компонента слоистого изделия, и когда желательно, чтобы такой компонент был прикреплен к одному или более чем к одному слою. (Например, при применении, где заявляемую композицию используют в виде эффективного при кратковременном прижатии клеевого слоя, чтобы присоединить эластомерный лист или пленку к другому полотну или слою материала).

Примерами повышающих клейкость смол, которые могут быть введены в заявляемую композицию, являются гидрированные углеводородные смолы, такие как углеводородные смолы REGALREZ (полностью гидрированная низкомолекулярная углеводородная смола α-метилстирольного типа, производимая полимеризацией и гидрированием чистого мономерного углеводородного сырья, которое поставляется Hercules Incorporated), и серия повышающих клейкость веществ ARKON P (гидрированная смола, поставляемая АК Elastomers, Tokyo, Japan); а также терпеновые углеводородные смолы. Масла для наполнения также могут быть добавлены к рецептурам заявляемых композиций. Типичным маслом для наполнения является белое минеральное масло, поставляемое под торговым обозначением Drakeol 34 компанией Pennzoil Company Pennreco Division. Drakeol 34 имеет удельную плотность 0,864-0,878 при 15°С, температуру вспышки 238°С и вязкость 370-420 SUS при 38°С. Подходящие растительные масла и животные масла или их производные также могут быть использованы в качестве масла для наполнения.

Определение «состоящий по существу…» указывает на то, что помимо конкретных элементов, материалов или стадий, необязательно присутствуют элементы, материалы или стадии, не оказывающие фактически влияния на основные и новые характеристики объекта изобретения. Например, добавки, которые обычно используют с полимерами на основе пропилена в концентрациях, известных специалистам в данной области, необязательно могут быть добавлены в рамках объема настоящего изобретения. Определение «состоящий по существу» для целей настоящего изобретения включает композицию, содержащую пропилен-альфа-олефиновый сополимер, стирольный блок-сополимер, и также может включать повышающие клейкость смолы, описанные выше, и другие дополнительные компоненты, не оказывающие отрицательного влияния на физические свойства объекта изобретения. Типичными дополнительными компонентами являются, но без ограничения, пигменты, антиоксиданты, стабилизаторы, поверхностно-активные вещества, воски, активаторы течения, растворители, масла, материалы в форме частиц и материалы, добавленные для улучшения обрабатываемости композиции и возможности работы с ней.

СМЕШЕНИЕ КОМПОНЕНТОВ:

Композиции могут быть изготовлены путем: (а) сухого смешения компонентов; (b) прямой подачи компонентов через систему смесителей (объемную или гравиметрическую), смонтированную на экструдере; (с) смешение компонентов в смешивающем экструдере с получением смешанного продукта; и/или (d) с помощью любых других методик смешения, известных в данной области. Предпочтительно композиция формуется в пеллеты с целью более легкого перемещения и обработке в основном потоке производственного оборудования.

КОНЕЧНОЕ ПРИМЕНЕНИЕ И ПРОМЫШЛЕННЫЕ ИЗДЕЛИЯ:

Композиция может быть успешно использована в различных технологических процессах, чтобы изготовить полезные изделия. Некоторыми примерами таких изделий и процессов являются: (1) пленки, полученные как литьем, так и экструзией с раздувом, закаленные воздухом и водой; соответствующие пленки, полученные литьем, и закаленные воздухом пленки, полученные экструзией с раздувом, описаны, например, в публикации: The Encyclopedia of Chemical Technology, Kirk-Othmer, Third Edition, John Wiley & Sons, New York, 1981, Vol.16, pp.416-417 и Vol.18, pp.191-192. Подходящие методики соэкструзии и требования к ним известны специалистам в данной области; (2) применение при литьевом формовании, такое как, описано, например, в публикации Injection Molding Handbook, T.A. Osswald, T. Turng, P. Gramann, Hanser Gardner Publications, ISBN # 1569903182, 2001; (3) применение при термоформовании, такое как, описано, например, в публикации Technology of Thermoforming, J.L. Throne, Hanser Gardner Publications, ISBN # 1569901988, 1996; (4) применение в волокне и нетканом материале, полученном экструзией с раздувом из расплава, как описано, например, в публикации The Nonwovens Handbook, Association of Nonwovens Fabrics Industry, Cary NC and Principles of Nonwovens, INDA, Cary NC.; и (5) пряденные из расплава волокна и нетканые материалы фильерного производства, например, как описанные в публикации Nonwoven Fabrics: Raw Materials, Manufacture, Applications, Characteristics, Testing Processes, W. Albrecht, H. Fuchs, W. Kittelmann, ISBN # 3527304061, Wiley-VCH, 2003.

ПРИМЕРЫ

В случае настоящего изобретения относительное удлинение при разрыве, 2% секущий модуль упругости при растяжении и предел прочности при растяжении (нагрузка при разрыве) измеряют с использованием методики, описанной ниже, и геометрии образца ASTM D1708 с начальной базовой длиной образца 22,25 миллиметров и скоростью растяжения 111,25 миллиметров/мин (скорость деформации 500%/мин).

В примерах используют следующие смолы.

Р/Е-1 представляет собой пропилен-этиленовый пластомер, изготовленный с использованием катализатора А в способе полимеризации, аналогичном способу полимеризации, описанному ниже. Р/Е-1 имеет средневесовую молекулярную массу 153,9 кг/моль, среднечисловую молекулярную массу 69,9 кг/моль, молекулярно-массовое распределение 2,2, индекс текучести расплава 26,4 г/10 мин, регулярность молекулярной структуры, по меньшей мере, 90% триад, содержание этилена 8,9% мас., плотность 0,8746 граммов на кубический сантиметр (г/см3), теплоту плавления 47,1 Дж/г, проявляет модуль упругости при изгибе 80,3 МПа в соответствии с ASTM D790, проявляет модуль упругости при растяжении (2% секущий модуль) 82,9 МПа, определенный с использованием геометрии стандарта ASTM D1708, предел прочности при растяжении 22,8 МПа, который определяют с использованием геометрии стандарта ASTM D1708, относительное удлинение при разрыве 875% и имеет широкое распределение кристалличности, определенное в соответствии с методиками, описанными выше.

Р/Е-2 представляет собой пропилен-этиленовый эластомер, изготовленный с использованием Катализатора А в способе полимеризации, аналогичном способу полимеризации, описанному ниже. Р/Е-2 имеет средневесовую молекулярную массу 152,5 кг/моль, среднечисловую молекулярную массу 69,8 кг/моль, молекулярно-массовое распределение 2,2, индекс текучести расплава 23,8 г/10 мин, регулярность молекулярной структуры, по меньшей мере, 90% триад, содержание этилена 11,3% мас., плотность 0,8668 г/см3, теплоту плавления 28,5 Дж/г, проявляет модуль упругости при изгибе 38,1 МПа в соответствии с ASTM D790, проявляет модуль упругости при растяжении (2% секущий модуль) 37,8 МПа, определенный с использованием геометрии стандарта ASTM D1708, предел прочности при растяжении 18,8 МПа, который определяют с использованием геометрии стандарта ASTM D1708, относительное удлинение при разрыве 960% и имеет широкое распределение кристалличности, определенное в соответствии с методиками, описанными выше.

Р/Е-3 представляет собой пропилен-этиленовый эластомер, изготовленный с использованием Катализатора А в способе полимеризации, аналогичном способу полимеризации, описанному ниже. Р/Е-3 имеет средневесовую молекулярную массу 290 кг/моль, среднечисловую молекулярную массу 118,4 кг/моль, молекулярно-массовое распределение 2,5, индекс текучести расплава 1,8 г/10 мин, регулярность молекулярной структуры, по меньшей мере, 90% триад, содержание этилена 12,3% мас., плотность 0,8652 г/см3, теплоту плавления 22 Дж/г, проявляет модуль упругости при изгибе 28,0 МПа в соответствии с ASTM D790, проявляет модуль упругости при растяжении (2% секущий модуль) 27,2 МПа, определенный с использованием геометрии стандарта ASTM D1708, предел прочности при растяжении 17,1 МПа, который определяют с использованием геометрии стандарта ASTM D1708, относительное удлинение при разрыве 990% и имеет широкое распределение кристалличности, определенное в соответствии с методиками, описанными выше.

Р/Е-4 представляет собой пропилен-этиленовый эластомер, изготовленный с использованием катализатора А в способе полимеризации, аналогичном способу полимеризации, описанному ниже. Р/Е-4 имеет средневесовую молекулярную массу 274,9 кг/моль, среднечисловую молекулярную массу 113,8 кг/моль, молекулярно-массовое распределение 2,42, индекс текучести расплава 1,8 г/10 мин, регулярность молекулярной структуры, по меньшей мере, 90% триад, содержание этилена 15,2% мас., плотность 0,8588 г/см3, теплоту плавления 0 Дж/г, проявляет модуль упругости при изгибе 11,4 МПа в соответствии с ASTM D790, проявляет модуль упругости при растяжении (2% секущий модуль) 7,3 МПа, определенный с использованием геометрии стандарта ASTM D1708, предел прочности при растяжении 12 МПа, который определяют с использованием геометрии стандарта ASTM D1708, относительное удлинение при разрыве 1130% и имеет широкое распределение кристалличности, определенное в соответствии с методиками, описанными выше.

RCPP имеет индекс текучести расплава 5,0 г/10 мин и представляет собой статистический пропилен-этиленовый сополимер, изготовленный с катализатором Циглера-Натта, который поставляется The Dow Chemical Company при обозначении сорта DS6D81 и который имеет 1% секущий модуль при изгибе 550 МПа (по ASTM D790), 5,7% мас. звеньев, образованных из этилена, и плотность 0,9.

G-1657 представляет собой линейный SEBS стирольный блок-сополимер, поставляемый Kraton Polymers (Houston, Texas, United States), который имеет плотность 0,9 г/мл, от 12 до 14% мас. полистирольных звеньев, проявляется вязкость раствора от 1200 до 1800 сантипуаз (сПз), с содержанием диблоков 30% и массовым отношением стирола к каучуку 13:87.

Катализатор А

Синтез катализатора А

[N-[2,6-бис(1-Метилэтил)фенил]-α-[2-(1-метилэтил)фенил]-6-(1-нафталинил-κ-С 2 )-2-пиридинметанаминато(2-)-κN 1 ,κN 2 ]диметилгафний

а) 2-Формил-6-бромпиридин. Это соединение синтезируют в соответствии с методиками, приведенными в литературных источниках (Tertahedron Lett., (2001) 42, 4841).

b) 6-Бром-2-(2,6-диизопропилфенил)иминопиридин. В сухую 3-горлую круглодонную колбу объемом 500 мл загружают раствор 2-формил-6-бромпиридина (72,1 г, 383 ммоль) и 2,6-диизопропиланилина (72,5 г, 383 ммоль) в 500 мл безводного толуола, содержащего молекулярные сита с размером пор 0,3 нм (6 г) и 80 мг р-TsOH. Реактор оборудован обратным холодильником, головной механической мешалкой и ячейкой термопары. Смесь нагревают до 70°С в атмосфере N2 в течение 12 час. После фильтрования и удаления летучих компонентов при пониженном давлении выделяют коричневое масло. Выход составляет 109 г, 81,9%.

ГХ/МС 346 (M+), 331, 289, 189, 173, 159, 147, 131, 116, 103, 91, 78.

с) 6-(1-Нафтил)-2-[(2,6-диизопропилфенил)имино]пиридин. Нафтилборную кислоту (54,5 г, 316 ммоль) и Na2CO3 (83,9 г, 792 ммоль) растворяют в 200 мл обезгаженной смеси Н2О/EtОН (1:1). Полученный раствор добавляют к раствору в толуоле (500 мл) 6-бром-2-(2,6-диизопропилфенил)иминопиридина (109 г, 316 ммоль). Внутри бокса с осушенной и очищенной атмосферой в 50 мл обезгаженного толуола растворяют 1 г (0,86 ммоль) тетракис(трифенилфосфин)палладия(0). Раствор извлекают из бокса с осушенной и очищенной атмосферой и загружают в продутый N2 реактор. Двухфазный раствор интенсивно перемешивают и нагревают при 70°С в течение 4-12 час. После охлаждения до комнатной температуры органическую фазу отделяют, водный слой промывают толуолом (3×75 мл), объединенные органический экстракты промывают Н2О (3×200 мл) и сушат над MgSO4. После удаления летучих компонентов при пониженном давлении полученное светло-желтое масло очищают перекристаллизацией из метанола, получают желтое твердое вещество. Выход составляет 109 г, 87,2%; т.пл. 142-144°С.

1Н-ЯМР (СDCl3) δ 1,3 (д, 12H), 3,14 (м, 2H), 7,26 (м, 3H), 7,5-7,6 (м, 5H), 7,75-7,8 (м, 3H), 8,02 (м, 1H), 8,48 (м, 2H).

13С-ЯМР (СDCl3) δ 23,96, 28,5, 119,93, 123,50, 124,93, 125,88, 125,94, 126,49, 127,04, 127,24, 128,18, 128,94, 129,7, 131,58, 134,5, 137,56, 137,63, 138,34, 148,93, 154,83, 159,66, 163,86.

GC/МС 396 (М+), 380, 351, 337, 220, 207, 189, 147.

d) 2-Изопропилфениллитий . Внутри бокса с перчатками с инертной атмосферой к раствору в эфире (50 мл) 2-изопропилбромбензола (9,8 г, 49,2 ммоль) с помощью капельной воронки в течение 35-45 мин добавляют н-бутиллитий (52,5 ммоль, 21 мл 2,5 М раствора в гексанах). По окончании добавления смесь перемешивают при комнатной температуре 4 час. Затем эфирный растворитель удаляют в вакууме в течение ночи. На следующий день к оставшемуся белому твердому веществу добавляют гексан, промывают дополнительным количеством гексана и затем сушат в вакууме. 2-Изопропилфениллитий (4,98 г, 39,52 ммоль) собирают в виде блестящего белого порошка. Вторую порцию продукта (0,22 г) получают позже после второго фильтрования первоначального гексанового фильтрата.

1Н-ЯМР (d8-THF) δ 1,17 (д, J=6,8 Гц, 6H), 2,91 (с, J=6,8, 1H), 6,62-6,69 (м, 2H), 6,77 (д, J=7,3 Гц, 1H), 7,69 (м, 1H).

13С-ЯМР (d8-THF) δ 25,99, 41,41, 120,19, 122,73, 122,94, 142,86, 160,73, 189,97.