Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции для придания сложному полиэфиру огнестойкости и способности сохранять форму, способу сочетания этой композиции с полиэфирной смолой и к смоле из полиэфира, в которую вводят указанную композицию.

Предшествующий уровень техники

В последнее время на автомобильных рынках проявляется пристальный интерес к так называемым "NVH" (noise, vibration and harshness) - характеристикам, определяющим комфортность езды при эксплуатации автомобиля, которая представляет собой одно из ощущений, испытываемых находящимися в машине людьми при эксплуатации автомобиля. Однако выбор материалов для автомобилей ограничен экологическими проблемами. В связи с этим существует потребность в разработке экологически безопасных материалов с улучшенными NVH-характеристиками.

Используемый здесь термин "NVH" представляет собой акроним, который состоит из начальных букв трех факторов, определяющих комфорт пассажира при движении: Noise (шум), Vibration (вибрация) и Harshness (низкочастотные воздействия). Таким образом, к NVH-компонентам относятся все детали автомобиля, которые снижают уровень указанных трех факторов, позволяя находящимся в машине людям ощущать оптимальный комфорт при движении. Эти три фактора определяются следующим образом:

(1) шум - неприятный звук снаружи или изнутри, производимый движущимся автомобилем;

(2) вибрация - явление, когда движущийся автомобиль вибрирует в каждом цикле;

(3) низкочастотные воздействия - вибрация или шум, которые возникают под действием ударов о поверхность дороги при движении по дорогам с неровным покрытием.

В настоящее время для транспортных средств, таких как автомобили, применяют NVH-компоненты из теплоизолирующего звукопоглощающего материала, изготовленные под давлением в формах с применением горячего или холодного прессования. В качестве такого материала чаще всего используют листы на основе эпоксивинилэфирной смолы (EVR), уретановую пену, стекловолокно, полимерный войлок, полиэфир и т.п. В частности, поскольку необходимо, чтобы подвергающийся сильному нагреванию компонент, например моторный отсек, обладал определенной огнестойкостью, его изготавливают из стекловолокна. Однако стекловолокно вызывает загрязнение среды, связанное с рассеиванием пыли и проблемой утилизации отходов, поэтому применение этого материала ограничено.

Сложный полиэфир является экологически безвредным, поскольку безопасен для людей и не образует пыли при истирании. К тому же, сложный полиэфир обладает превосходными теплоизолирующими и звукопоглощающими свойствами. Но к недостаткам материала относятся слабая огнестойкость и нестабильность формы из-за сильно выраженной склонности к упругой деформации при формовании и после него.

В этом случае необходимо применять пластификатор для стабилизации формы конечных изделий. Пластификаторы, используемые в настоящее время для сохранения формы, имеют недостатки, а именно: содержат свинец, шестивалентный хром (Сr), диизофталат (ДОФ), ПВХ, фенольные и карбамидные смолы или полипропилен (P.P.), которые относят к токсичным материалам либо выделяют токсичный газ при горении.

Описание изобретения

Техническая задача

В задачу изобретения входила разработка композиции для придания огнестойкости и способности сохранять форму материалу из сложного полиэфира, а также способа получения указанной композиции.

Изобретение также относится к способу обработки ламината из сложного полиэфира указанной композицией, а также получение ламината, обработанного указанной композицией, проявляющего повышенную огнестойкость и способность сохранять форму, также сохраняя при этом свои изначальные свойства, такие как безвредность для людей и окружающей среды и превосходные теплоизолирующие и звукопоглощающие качества.

Кроме того, изобретение относится к NVH-компоненту, выполненному из указанного ламината из сложного полиэфира, который мог бы обеспечить больше комфорта при движении автомобиля, не создавая при этом экологических проблем.

Техническое решение

Задача настоящего изобретения согласно одному аспекту решена предложением композиции, придающей материалу из сложного полиэфира огнестойкость и способность сохранять форму. Эта композиция включает следующие компоненты, из расчета, что общая масса композиции составляет 100%: (I) от 55 до 75 мас.% раствора силиката натрия; (II) от 0,5 до 7 мас.% карбоксиметилцеллюлозы; (III) от 0,7 до 10 мас.% уретановой смолы; (IV) от 0,7 до 10 мас.% смеси для получения акриловой смолы и (V) вода - остальное, где раствор силиката натрия (I) состоит из Na2O и SiO2 (в молярном соотношении от 1:2,1 до 1: 2,9), уретановая смола (III) состоит из 70-80 мас.% метилендифенилизоцианата и 20-30 мас.% метилполигликоля, и смесь для получения акриловой смолы (IV) состоит из 36 до 40 мас.% мономера бутилакрилата, от 10 до 13 мас.% метилметакрилата, от 1 до 2 мас.% эмульгатора, от 3 до 5 мас.% акриловой кислоты, и воды - остальное.

Раствор силиката натрия, содержащийся в композиции, является компонентом, который придает лучшую огнестойкость сложному полиэфиру, уже давно широко применяемому в технике. Раствор силиката натрия вызывает образование пленки карбида кремния в результате реакции оксида натрия (Na2O) с диоксидом кремния (SiO2) при высокой температуре среды. При горении эта пленка расходуется с образованием углекислого и угарного газа, что способствует улучшению теплоизолирующих показателей.

Na2O и SiO2, входящие в раствор силиката натрия, предпочтительно применяют в молярном соотношении от 1:2,1 до 1:2,9. Указанное молярное соотношение означает молярное соотношение Na2O и SiO2 и рассчитано путем умножения величины отношения масс SiO2/Na2O на константу 1,032. Причина, по которой раствор силиката натрия, состоящий из Na2O и SiO2, применяют именно с таким молярным соотношением, заключается в том, что композиция с указанным молярным соотношением легко вводится в сложный полиэфир и обезвоживается, обладает высокой способностью к высыханию, что улучшает эффективность процесса производства и способствует образованию однородной огнестойкой пленки на поверхности синтетических волокон сложного полиэфира.

Содержание раствора силиката натрия влияет на массу и огнестойкость конечных продуктов из сложного полиэфира. Так, указанный раствор силиката натрия предпочтительно применяют в количестве от 55 до 75 мас.% от общей массы композиции. При содержании раствора силиката натрия менее 55 мас.% огнестойкость улучшается незначительно. А если содержание этого компонента превышает 75 мас.%, то увеличивается вязкость композиции, при этом затрудняется проведение процессов введения и сушки композиции, которые проводят для придания материалу огнестойкости, тем самым снижается эффективность производства.

Входящая в композицию карбоксиметилцеллюлоза уменьшает вязкость раствора силиката натрия, тем самым способствуя хорошему проникновению композиции в огнестойкие материалы, и повышает устойчивость композиции при хранении.

Карбоксиметилцеллюлозу применяют в количестве от 0,5 до 7 мас.% от общей массы композиции. Если содержание карбоксиметилцеллюлозы меньше 0,5 мас.%, то невозможно уменьшить вязкость композиции до желаемого уровня.

Соответственно, карбоксиметилцеллюлоза не сможет в достаточной мере выполнить свои функции, т.е. обеспечить легкое введение композиции в полиэфирную смолу, хорошее высушивание полиэфирной смолы и увеличение стабильности при хранении. Между тем, если содержание карбоксиметилцеллюлозы превышает 7 мас.%, изменяется содержание других компонентов, в частности раствора силиката натрия, и огнестойкость не может быть значительно увеличена.

Уретановая и акриловая смолы в указанной композиции являются термореактивными полимерными материалами, т.е. им невозможно придать иную форму после отверждения до постоянной формы при нагреве. Эти термореактивные смолы препятствуют проявлению термопластичности у полиэфирной смолы при повышении температуры, тем самым способствуя стабильности формы.

Уретановая смола, которую можно применять в настоящем изобретении, представляет собой смесь 70-80 мас.% соединения на основе изоцианата (толуилендиизоцианата (ТДИ) или метилендифенилизоцианата (МДИ)) и 20-30 мас.% метилполигликоля. В качестве соединения на основе изоцианата предпочтительно применяют низкотоксичный метилендифенилизоцианат.

Смесь для получения акриловой смолы содержит от 36 до 40 мас.% мономера бутилакрилата, от 10 до 13 мас.% метилметакрилата, от 1 до 2 мас.% эмульгатора, от 3 до 5 мас.% акриловой кислоты и воду - оставшуюся часть.

Уретановую смолу и смесь акриловой смолы применяют в количестве от 0,7 до 10 мас.% от общей массы композиции. Если содержание каждого из этих компонентов ниже 0,7 мас.%, не получается придать полиэфирной смоле достаточную стабильность формы, и сформованная полиэфирная смола обладает низкой прочностью. Между тем, если доля любого компонента в общей массе превышает 10 мас.%, то масса материала увеличивается и звукопоглощающие свойства ухудшаются.

Кроме перечисленных компонентов, указанная композиция содержит воду, оставшуюся до 100% массы композиции.

Настоящее изобретение относится к способу приготовления указанной композиции. Этот способ включает: (а) смешивание раствора силиката натрия и уретановой смолы; (б) смешивание смеси акриловой смолы с водой; (в) медленное добавление смеси, полученной на стадии (б), к смеси, полученной на стадии (а), при перемешивании и (г) добавление карбоксиметилцеллюлозы к реакционной смеси, полученной на стадии (в).

Если перемешивать раствор силиката натрия непосредственно с водой, то будет имеет место частичная коагуляция, делающая невозможным образование однородной смеси. По этой причине уретановую смолу и смесь акриловой смолы применяют в качестве среды. Точнее, добавляя смесь акриловой смолы с водой к смеси раствора силиката натрия и уретановой смолы при медленном перемешивании, можно получить однородную реакционную смесь, и готовая композиция может проявлять превосходную стабильность при хранении.

Кроме того, настоящее изобретение относится к способу обработки ламината из сложного полиэфира указанной композицией. Для этого целесообразно применять импрегнирование, чтобы полиэфирную смолу можно было полностью обработать композицией. Импрегнирование проводят путем импрегнирования, обезвоживания и сушки. Импрегнирование осуществляют с помощью сопла для работы при высоком давлении. Обезвоживание выполняют путем роликового отжима, вакуумного всасывания и вибрации. Процесс сушки осуществляют посредством отверждения при высоких температурах и низкотемпературной сушки.

При нагревании полиэфирной смолы, которую импрегнируют указанной композицией, вязкость и удельная плотность композиции уменьшаются. В результате композиция оседает на дне. Поэтому на начальной стадии сушки в полиэфирную смолу вводится горячий воздух (160°С или выше) под давлением 3-7 кг/см2, так что быстрое затвердевание полиэфирной смолы препятствует оседанию композиции на дне. В процессе высокотемпературного отверждения полиэфир высушивают до степени сухости 70%, обезвоживают при пониженной температуре (110-130°С) и подвергают охлаждению для сохранения формы.

Кроме того, настоящее изобретение относится к ламинату на основе сложного полиэфира, обработанному указанной композицией. Форма полиэфирной смолы, в которую вводят указанную композицию, ничем конкретно не ограничивается, но предпочтительно используют ламинированный сложный полиэфир, имеющий два слоя разной плотности. Такая полиэфирная смола обладает сильной адгезией вследствие двухслойной структуры и делает форму литых пластмассовых изделий более устойчивой.

Ламинированный полиэфир, имеющий два слоя разной плотности, можно получить формируя сеть из волокон, ламинируя волокна и пробивая ламинат иглами, что вызывает соединение волокон друг с другом в ткань. Еще одна сеть из волокон термически прикрепляется на соединенное в ткань волокно с образованием листа из волокон. Для обеспечения требуемой толщины листа может применяться чеканка, что позволяет волокнам переплетенного слоя соединиться друг с другом только во внешнем слое.

Диапазон плотности этих двух слоев, из которых состоит пластина полиэфира двухслойной структуры, можно легко контролировать в зависимости от потребностей. Например, можно применять пластину полиэфира, имеющую два слоя разной плотности, в которой полиэфир высокой (≥70 кг/м3) плотности и полиэфир низкой (≥10 кг/м3) плотности соединены так, что средняя плотность материала в целом составляет 15-50 кг/м3, в зависимости от плотности полиэфирной смолы, которую обрабатывают композицией смолы.

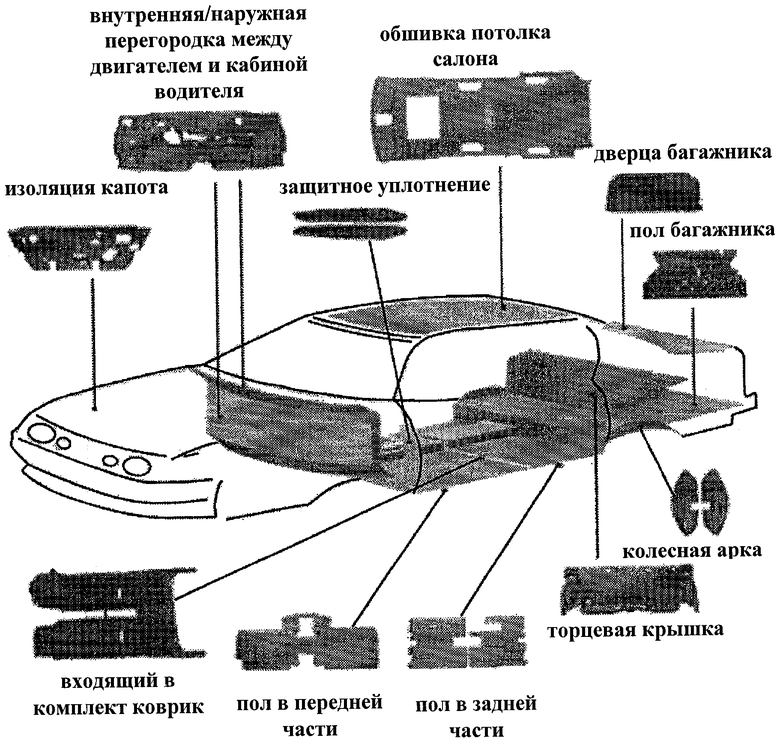

Полиэфирную смолу, обработанную указанной композицией, можно применять в качестве материала для NVH-компонентов автомобилей. Как показано на Фиг.1, примеры NVH-компонентов включают (но не ограничиваются ими) изоляцию капота, внутреннюю/наружную перегородку между двигателем и кабиной водителя, защитное уплотнение, обшивку потолка салона, дверцу багажника, пол багажника, колесную арку, торцевой щит, пол в задней части, пол в передней части и входящий в комплект коврик. Полиэфирная смола, обработанная указанной композицией, пригодна для применения в качестве звукопоглощающего изоляционного материала для моторного отсека, где требуется теплоустойчивость и теплоизоляция.

Благоприятные эффекты

Композиция по настоящему изобретению способна придавать сложному полиэфиру лучшую огнестойкость и способность сохранять форму. Сложный полиэфир, обработанный указанной композицией, имеет улучшенную огнестойкость и способность сохранять форму, в то же время сохраняя свои исходные свойства, то есть безопасность для организма человека, безвредность для окружающей среды, а также прекрасные теплоизолирующие и звукопоглощающие характеристики. Следовательно, сложный полиэфир согласно настоящему изобретению можно применять для производства NVH-компонентов автомобиля, имеющих улучшенные характеристики обеспечения комфорта при езде, без вреда для окружающей среды.

Описание графических материалов

Вышеописанные цели, признаки и другие преимущества настоящего изобретения поясняет приведенное ниже подробное раскрытие изобретения вместе с прилагаемыми графическими материалами, где на чертеже, представлены примеры NVH-компонентов автомобиля, которые можно изготовить из полиэфирной смолы, обработанной композицией по изобретению.

Лучший способ воплощения изобретения

Настоящее изобретение станет понятнее из нижеприведенных примеров. Эти примеры не следует рассматривать как ограничивающие объем изобретения.

ПРИМЕРЫ

Пример 1

(1) Приготовление композиции

Раствор силиката натрия получали путем смешивания двух жидкостей, имеющихся в продаже: жидкого силиката натрия номер 2 и жидкого силиката натрия номер 3, таким образом, чтобы молярное соотношение (то есть отношение масс SiO2/Na2O, умноженное на 1,032, составляло 2,5. Применяемый жидкий силикат натрия номер 2 имеет плотность от 52 до 54 градусов Боме при 20°С, содержит 14-15 мас.% Na2O, 34-35 мас.% SiO2, не более 0,05 мас.% Fе2О3 и не более 0,2 мас.% твердого осадка, нерастворимого в воде. Применяемый здесь раствор силиката натрия номер 3 имеет плотность от 40 до 42 градусов Боме при 20°С, содержит 9-10 мас.% Na2O, 28-30 мас.% SiO2, не более 0,03 мас.% Fе2O3 и не более 0,2 мас.% твердого осадка, нерастворимого в воде.

Для приготовления композиции, придающей сложному полиэфиру огнестойкость и способность сохранять форму, к раствору силиката натрия добавляли 5 мас.% карбоксиметилцеллюлозы, 5 мас.% уретановой смолы, содержащей, в расчете на общую массу уретановой смолы, 70 мас.% метилендифенилизоцианата (МДИ) и 30 мас.% метилполигликоля соответственно; 5 мас.% смеси акриловых смол, содержащей, в расчете на общую массу смеси акриловых смол, 36 мас.% мономера бутилакрилата, 10 мас.% метилметакрилата, 1 мас.% эмульгатора, 3 мас.% акриловой кислоты и оставшуюся часть - воду; и воду - оставшуюся до 100%.

(2) Изготовление полиэфирной пластины и обработка пластины композицией (1)

Слои сложного полиэфира низкой (15,5 кг/м3) и высокой (47 кг/м3) плотности соединяли друг с другом. Ламинат импрегнировали композицией, полученной, как описано в разделе (1), с последующей сушкой с получением полиэфирной пластины, имеющей двухслойную структуру (общая толщина 30 нм; общая средняя плотность 37 кг/м3), состоящей из слоя сложного полиэфира низкой плотности (32,5 кг/м3) толщиной 27 нм и слоя сложного полиэфира высокой плотности (74 кг/м3) толщиной 3 нм.

(3) Тест на огнестойкость

Пластину сложного полиэфира, изготовленную, как описано в разделе (2), подвергали испытанию на огнестойкость согласно стандартному методу проведения испытаний KS F 2271, предназначенному для проверки огнестойкости конструкций зданий и материалов интерьера в Лабораториях Кореи по страхованию от пожара. Результаты представлены в таблице 1 ниже. Данные, представленные в Таблице 1, подтверждают, что полиэфирная пластина, изготовленная, как описано в разделе (2), имеет огнестойкость выше второго класса по критериям теста KS F 2271.

Тестируемый материал соответствует стандартам UL 94 V-0, если он отвечает следующим требованиям: 1) если образцы поджигать пламенем горелки в течение 10 секунд и затем удалить его, продолжительность горения (время до исчезновения пламени, воздействующего на образец) не превышает 10 секунд; 2) при десятикратном повторе теста для пяти образцов общая продолжительность горения не превышает 50 секунд; 3) недопустимо падение горящих капель материала, способных вызвать возгорание хлопка под тестируемыми образцами (на расстоянии около 30 см от любого из них). Если хотя бы один из этих пяти образцов не удовлетворяет одному из требований, тот же самый тест следует повторить с другими пятью образцами. В этом случае общая продолжительность горения должна быть в пределах 51-55 секунд.

Полиэфирную пластину, изготовленную, как описано в разделе (2), испытывали, как описано выше. В результате подтвердилось, что указанная полиэфирная пластина отвечает требованиям стандарта UL 94 V-0.

Пример 2

Полиэфирную пластину, изготовленную как описано в разделе (2), высушивали и припрессовывали к нетканому материалу и алюминиевой (Аl) фольге с помощью высокотемпературного пресса с формой при температуре 160-220°С в течение 15-45 секунд.

Полиэфирная смола, обработанная композицией по настоящему изобретению, проявляет повышенную огнестойкость. Можно подтвердить, что NVH-компоненты, изготовленные из такой полиэфирной смолы, обладают превосходной способностью сохранять форму.

Сравнение свойств стекловолокна, обычно применяемого в качестве материала NVH-компонентов, и полиэфирной смолы по настоящему изобретению вкратце представлено в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР, СТЕКЛЯННОЕ ПОЛОТНО И ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ ДЛЯ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО СТЕКЛЯННОГО ЛАМИНАТА И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ЛАМИНАТА | 2001 |

|

RU2271933C2 |

| ПОКРЫТЫЙ МЕТАЛЛИЧЕСКИЙ ЛИСТ ДЛЯ АВТОМОБИЛЯ, ОБЛАДАЮЩИЙ ПРЕВОСХОДНОЙ СТОЙКОСТЬЮ ПРОТИВ РЖАВЛЕНИЯ В НИЗКОТЕМПЕРАТУРНОЙ СРЕДЕ ЭКСПЛУАТАЦИИ | 2015 |

|

RU2656031C1 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2003 |

|

RU2292375C2 |

| МОДИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ ДЕТЕРГЕНТНОЙ КОМПОЗИЦИИ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СФЕРИЧЕСКИЕ СОГРАНУЛЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ДЕТЕРГЕНТНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2097411C1 |

| ОГНЕСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2545284C2 |

| СТРУКТУРА УЗЛА КРЕПЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ДЕКОРАТИВНЫХ ЛАМИНАТОВ | 2020 |

|

RU2814634C1 |

| МНОГОСЛОЙНАЯ БАРЬЕРНАЯ СИСТЕМА (ВАРИАНТЫ) | 2004 |

|

RU2329898C2 |

| УЛУЧШЕННАЯ КОМПОЗИЦИЯ ФЕНОЛ-ФУРАНОВОЙ СМОЛЫ С ПОНИЖЕННОЙ ГОРЮЧЕСТЬЮ, КОМПОЗИТНЫЙ МАТЕРИАЛ, ПРЕДВАРИТЕЛЬНО ПРОПИТАННЫЙ И АРМИРОВАННЫЙ ВОЛОКНОМ, И ИХ ПРИМЕНЕНИЕ | 2019 |

|

RU2733448C1 |

| ОГНЕСТОЙКИЙ ПОЛИСТИРОЛ | 2008 |

|

RU2470042C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВЫХ ПЛИТ | 2006 |

|

RU2425847C2 |

Изобретение относится к композиции для придания огнестойкости и способности сохранять форму материалу из сложного полиэфира, используемому в автомобилях, в частности шумопоглощающего теплоизолирующего компонента моторного отделения. Композиция содержит: (I) от 55 до 75 мас.% раствора силиката натрия из Na2O и SiO2 в молярном соотношении от 1:2,1 до 1:2,9; (II) от 0,5 до 7 мас.% карбоксиметилцеллюлозы; (III) от 0,7 до 10 мас.% уретановой смолы из 70-80 мас.% метилендифенилизоцианата и 20-30 мас.% метилполигликоля; (IV) от 0,7 до 10 мас.% смеси для получения акриловой смолы и (V) воду - остальное. Смесь акриловой смолы (IV) состоит из 36 до 40 мас.% мономера бутилакрилата, от 10 до 13 мас.% метилметакрилата, от 1 до 2 мас.% эмульгатора, от 3 до 5 мас.% акриловой кислоты и воды - остальное. Указанную композицию получают смешиванием раствора (I) и уретановой смолы (III). Далее готовят смесь акриловой смолы (IV). Полученную смесь (IV) медленно добавляют к смеси раствора (I) и уретановой смолы (III). Перемешивают. Добавляют карбоксиметилцеллюлозу. Указанную композицию используют для обработки ламината из сложного полиэфира импрегнированием с последующим обезвоживанием и сушкой. Ламинат используют в качестве компонента, снижающего шум, вибрацию и низкочастотные воздействия. Изобретение позволяет получать изделия из полиэфирной смолы с повышенной огнестойкостью и безопасные для окружающей среды и организма человека. 5 н. и 2 з.п. ф-лы, 2 табл., 1 ил.

1. Композиция для придания огнестойкости и способности сохранять форму материалу из сложного полиэфира, включающая из расчета, что общая масса композиции составляет 100%:

(I) от 55 до 75 мас.% раствора силиката натрия;

(II) от 0,5 до 7 мас.% карбоксиметилцеллюлозы;

(III) от 0,7 до 10 мас.% уретановой смолы;

(IV) от 0,7 до 10 мас.% смеси для получения акриловой смолы и

(V) воду остальное,

где раствор силиката натрия (I) состоит из Na2O и SiO2 в молярном соотношении от 1:2,1 до 1:2,9; уретановая смола (III) состоит из 70-80 мас.% метилендифенилизоцианата и 20-30 мас.% метилполигликоля; и смесь для получения акриловой смолы (IV) состоит из 36-40 мас.% мономера бутилакрилата, от 10 до 13 мас.% метилметакрилата, от 1 до 2 мас.% эмульгатора, от 3 до 5 мас.% акриловой кислоты и воды остальное.

2. Способ получения композиции по п.1, включающий:

(а) смешивание раствора силиката натрия и уретановой смолы;

(б) смешивание смеси для получения акриловой смолы с водой;

(в) медленное добавление смеси, полученной на стадии (б), к смеси, полученной на стадии (а), при перемешивании; и

(г) добавление карбоксиметилцеллюлозы к реакционной смеси, полученной на стадии (в).

3. Способ обработки ламината из сложного полиэфира для придания ему огнестойкости и способности сохранять форму, включающий импрегнирование ламината из сложного полиэфира композицией по п.1, с последующим обезвоживанием и сушкой.

4. Способ по п.3, где импрегнирование осуществляют с использованием сопла для работы при высоком давлении, обезвоживание выполняют с применением роликового отжима, вакуумного всасывания и вибрации, а сушку проводят путем высокотемпературного отверждения и низкотемпературной сушки.

5. Способ по п.3, где сложный полиэфир имеет форму полиэфирной пластины, имеющей два слоя разной плотности.

6. Ламинат на основе сложного полиэфира, обработанный способом по любому из пп.3-5, который является огнестойким и сохраняет форму.

7. Компонент, снижающий уровни шума, вибрации и низкочастотных воздействий (NVH-компонент) для автомобиля, изготовленный литьем под давлением из ламината по п.6.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Балансный фазовый детектор с квадратурным выходом | 1982 |

|

SU1107267A1 |

| ВОДНО-ДИСПЕРСИОННАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2240335C1 |

Авторы

Даты

2011-08-20—Публикация

2007-05-01—Подача