А

сл ел

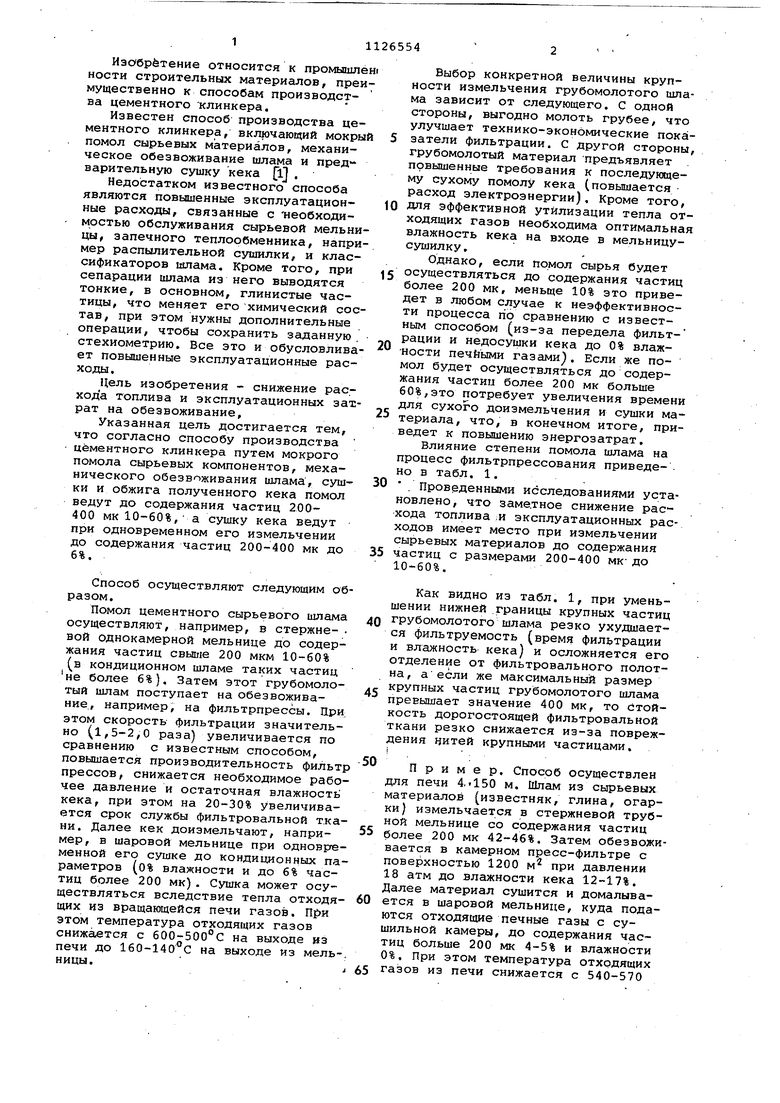

i4 Изобретение относится к промышле ности строительных материалов, преи мущественно к способам производства цементного клинкера. Известен способ производства цементного клинкера, вкл|очаю1яий мокры помол сырьевых материалов, механическое обезвоживание шлама и предварительную сушку кека Cl-J Недостатком известного способа являются повышенные эксплуатационные расходы, связанные с необходимостью обслуживания сырьевой мельни цы, запечного теплообменника, напри мер распылительной сушилки, и классификаторов шлама. Кроме того, при сепарации шлама из него выводятся тонкие, в основном, глинистые частицы, что меняет его химический сос тав, при этом нужны дополнительные операции, чтобы сохранить заданную стехиометрию. Все это и обусловлива ет повышенные эксплуатационные расходы. Цель изобретения - снижение расхода топлива и эксплуатационных зат рат на обезвоживание. Указанная цель достигается тем, что согласно способу производства цементного клинкера путем мокрого помола сырьевых компонентов, механического обезв- живания шлама, сушки и обжига полученного кека помол ведут до содержания частиц 200400 мк 10-60%,-а сушку кека ведут при одновременном его измельчении до содержания частиц 200-400 мк до 6%. Способ осуществляют следующим об разом. Помол цементного сырьевого шлама осуществляют, например, в стержневой однокамерной мельнице до содержания частиц свыме 200 мкм 10-60% (в кондиционном шламе таких частиц не более 6%). Затем этот грубомолотый шлам поступает на обезвоживание., например, на фильтрпрессы. ПрИ этом скорость фильтрации значительно (1,5-2,0 раза) увеличивается по сравнению с известным способом, повышается производительность фильт прессов, снижается необходимое рабо чее давление и остаточная влажность кека, при этом на 20-30% увеличивается срок службы фильтровальной т,ка ни. Далее кек доизмельчают, например, в шаровой мельнице при одноврхе менной его сушке до кондиционных па раметров (0% влажности и до 6% частиц более 200 мк). Сушка может осуществляться вследствие тепла отходя щих из вращающейся печи газов. При этом температура отходящих газов снижается с 600-500°С на выходе из печи до 160-140 с на выходе из мель ницы. Выбор конкретной величины крупности измельчения грубомолотого шлама зависит от следующего. С одной стороны, выгодно молоть грубее, что улучшает технико-эконОмические показатели фильтрации. С другой стороны, грубомолотый материал предъявляет . повышенные требования к последующему сухому помолу кека (повышается расход электроэнергии). Кроме того, для эффективной утилизации тепла отходящих газов необходима оптимальная влажность кека на входе в мельницусушилку. Однако, если помол сырья будет осуществляться до содержания частиц более 200 мк, меньще 10% это приведет в любом случае к неэффективности процесса по сравнению с известным способом (из-за передела фильтрации и недосушки кека до 0% влажности печйыми газами). Если же помол будет осуществляться до содержания частиц более 200 мк больше 60%,это потребует увеличения времени для сухого доизмельчения и сушки материала, что, в конечном итоге, приведет к повышению энергозатрат. Влияние степени помола шлама на процесс фильтрпрессования приведе- . но в табл. 1. Проведенными исследованиями установлено, что заме.тное снижение расхода топлива :И эксплуатационных расходов имеет место при измельчении сырьевых материалов до содержания частиц с размерами 200-400 мк- до 10-60%. Как видно из табл. 1, при уменьшении нижней .границы крупных частиц грубомолотого шлама резко ухудшается фильтруемость (время фильтрации и влажность кека} и осложняется его отделение от фильтровального полотна, а если же максимальный размер крупных частиц грубомолотого шлама превышает значение 400 мк, то стойкость дорогостоящей фильтровальной ткани резко снижается из-за повреждения читей крупньми частицами. Пример. Способ осуществлен для печи 4.-150 м. Шлам из сырьевых материалов (известняк, глина, огарки) измельчается в стержневой трубной мельнице со содержания частиц более 200 мк 42-46%. Затем обезвоживается в камерном пресс-фильтре с поверхностью 1200 м при давлении 18 атм до влажности кека 12-17%. Далее материал сушится и домалывается в шаровой мельнице, куда подаются отходящие печные газы с сушильной камеры, до содержания частиц больше 200 мк 4-5% и влажности 0%. При этом температура отходящих газов из печи снижается с 540-570

до 140-145 С, а ма.териал нагревается до 320-340с. Затем материал поступает в печь и обжигается по известному способу до получения клинкера. Производительность печи 42 т/ч, расход тепла на обжиг 123 кг усл. топлива/ткл.

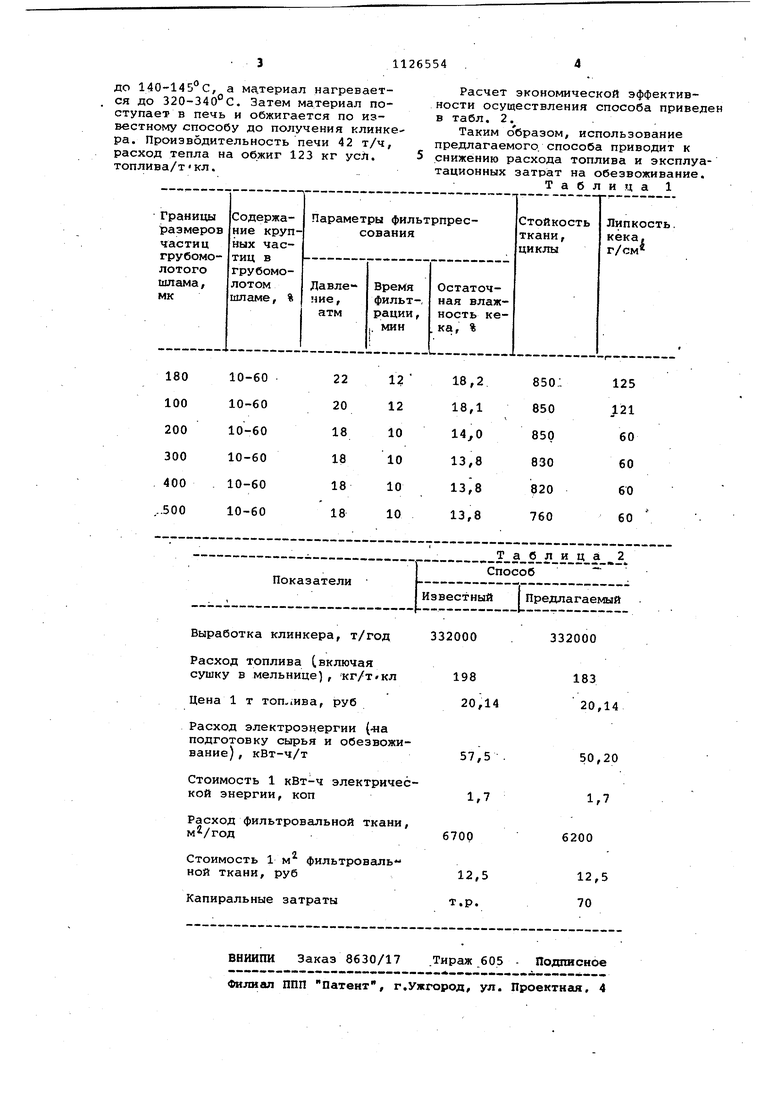

Расчет экономической эффективности осуществления способа приведен в табл. 2. .

Таким образом, использование предлагаемого, способа приводит к снижению расхода топлива и эксплуатационных затрат на обезвоживание. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства цементного клинкера | 1982 |

|

SU1052488A1 |

| Способ производства цементного клинкера | 1982 |

|

SU1079625A1 |

| Способ приготовления цементной сырьевой смеси | 1980 |

|

SU920022A1 |

| Способ приготовления цементной сырьевой смеси | 1979 |

|

SU962240A1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА МАРОК ПЦ500Д0 И ПЦ400Д20 | 2004 |

|

RU2270812C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

СПОйОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА,путем мокрого помола сырьевых компонентов, механического обезвоживания шлама, сушки и обжига полученного кека, о т л и чайщийся тем, что, с целью снижения расхода топлива и эксплуатационных затрат на обезвоживание, прмол ведут до содержания частиц 200-400 мк 10-60%, а сушку кека ведут при одновременном его измельчении до содержания частиц 200-400 мк до 6%..

10-60

22 10-60

20 18 18 18 18 10-60 10-60 10-60 10-60

18,2

850:

125 18,1

850 121 60 60 60 60

850

830 13,8 13,8

820

760 13,8

Таблица

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-11-30—Публикация

1982-10-18—Подача