Область техники, к которой относится изобретение

Настоящее изобретение относится к катионной смоле для диспергирования пигмента (также называемой «катионная пигментная диспергированная смола») и включающей ее композиции краски для электроосаждения (или покрытия). Более конкретно, настоящее изобретение относится к катионной пигментной диспергированной смоле, такой как полиэпоксидная аминосмола, содержащей (i) нейтрализуемую кислотой аминогруппу, полученную из моноэпоксидаминосоединения, образованного в ходе реакции моноэпоксида и амина, имеющего 3 или более активных атомов водорода, и (ii) группу четвертичной аммонийной соли в середине ее цепи; и включающей ее композиции для покрытия электроосаждением.

Предшествующий уровень техники

Покрытие электроосаждением относится к непроводящим способам пленкообразующего покрытия, при котором заряженный полимер двигается к электроду противоположного заряда под действием постоянного электрического тока, и полимер выделяется посредством изменения рН в результате электролиза. Превосходство покрытия электроосаждением над неэлектрофоретическими способами состоит в том, что слой электроосажденного покрытия проявляет большую адгезионную способность и обладает значительным антикоррозийным эффектом, и при процессе электроосаждения низка степень загрязнения окружающей среды.

Ранее электродепозитный процесс начинался с электродепозитного способа покрытия объектов, которые выступали в качестве анода. Однако в настоящее время более 90% автомобилей подвергаются катионному процессу электроосаждения, при котором покрытие присоединяется к катоду. При применении электрического потенциала поверхность покрывающих частиц заряжается катионами для того, чтобы частицы краски двигались к катоду посредством электрофореза. В последнее время большинство смол для покрытия электроосаждением использует систему нейтрализации продукта реакции полиэпоксид-амин кислотой.

Пигментная диспергированная смола, используемая для введения пигмента в ходе получения краски для электроосаждения, должна стабилизировать пигмент таким образом, чтобы он не осаждался, и она должна быть заряжена таким образом, чтобы подвергаться электрофорезу в электрическом поле. Главным образом, применяемые для диспергирования пигмента смолы предпочтительно являются аддуктом полиэпоксида и амина, имеющего структуру, схожую с основной смолой электроосаждения, и предпочтительно, чтобы смола содержала в некоторых частях гидрофобные группы для стабилизации пигмента в водной среде посредством включения поверхности пигмента, обладающего гидрофобностью.

Характерным примером пигментной диспергированной смолы для катионного процесса электроосаждения является смола, описанная в патентах США 4007154 и 4186124, содержащая группу четвертичной аммонийной соли. Однако, несмотря на то что описанная в вышеуказанных источниках смола обладает хорошей смачиваемостью пигмента и термостабильностью вследствие введения четвертичной аммонийной соли, смола обладает недостатками, такими как значительная неровность внешнего слоя краски и трудность в утолщении слоя.

Для компенсации данных эффектов в патенте США 4230552 описана пигментная диспергированная смола, которая содержит четвертичную аммонийную соль диизоцианатаминного соединения, связанного со спиртом с относительно большой молекулярной массой, таким как алифатический алкилфенол. Однако данная смола также не решает проблему неровности внешнего слоя краски.

При этом в конце 1980 были описаны способы получения смолы для диспергирования (например, смолы, содержащие сульфониевые соли, описанные в патенте США 4715898), в которых некоторые эпоксидные концевые группы были пластифицированы путем их связывания с нонилфенолом и т.п. и затем нейтрализованы под действием тиодиэтанола и кислоты. При использовании вышеуказанного способа может быть достигнута система электроосаждения, имеющая высокое напряжение пробоя и способная к утолщению слоя. Однако сообщалось, что в случае краски, полученной со смолой, содержащей сульфониевую соль, уменьшается стабильность теплообмена при взаимодействии смолы со свинцом или углеродной сажей в пигменте. Кроме того, если смола, содержащая сульфониевую соль, обычно используется с промышленным катионным раствором для электроосаждения, то краска становится неустойчивой к приложенному к ней усилию сдвига при прохождении через рециркуляционный насос. Также известно, что стабильность при хранении краски, содержащей соединение свинца или углеродную сажу, является чрезвычайно плохой. Для компенсации данных дефектов была испытана смесь смолы, содержащей сульфониевую соль, и смолы, содержащей четвертичную аммонийную соль, однако данная смесь также давала неровное покрытие.

В 1990-х годах для компенсирования вышеуказанных дефектов в патенте США 5130004 описан способ получения краски с улучшенной стабильностью теплообмена, содержащей свинец, путем одновременной генерации смеси сульфониевой соли-четвертичной аммонийной соли добавлением нейтрализованной сульфид-аминной смеси к эпоксидной смоле, которая пластифицирована нонилфенолом. Однако она обладает недостатком, связанным с низкой гидрофильностью.

При этом смолы, содержащие соли первичных, вторичных и третичных аминов описаны в качестве смол для диспергирования. Несмотря на то что они выравнивают красочное покрытие, полученное электроосаждением, смолы обладают низкой стабильностью после длительного периода хранения в растворе для электроосаждения и не обеспечивают удовлетворительного диспергирования пигмента. Считается, что, так как вышеуказанные соли аминов являются солевыми группами, содержащими протоны, то во время диспергирования и хранения пигмента происходит реакция протонного обмена, таким образом, после продолжительного периода хранения стабильность при хранении понижается.

Однако введение подходящей гидрофильной группы к данным солям аминов может улучшить диспергирование пигмента и стабильность смол во время хранения. В частности, вследствие того что гидрофильные группы обеспечивают стерический стабилизационный эффект смолы для диспергирования, тем самым диспергирование пигмента и стабильность при хранении могут быть улучшены. Таким образом, встает вопрос, какая гидрофильная группа должна быть введена в смолу для диспергирования во время получения пигментной диспергированной смолы. Например, в патентах Австрии 365214 и 380264 описана эпоксидная смола, содержащая оксазолидиновую группу для диспергирования пигмента. Оксазолидиновая группа в данной смоле также не решает проблему плохого хранения в растворе, однако применяется вследствие хорошего диспергирования пигмента. Вышеописанное показывает необходимость в смоле, которая дает хороший внешний вид, обладает хорошим диспергированием пигмента и остается стабильной даже после продолжительного хранения.

Сущность изобретения

В попытке решения вышеуказанных проблем предшествующего уровня техники задачей настоящего изобретения является получение катионной пигментной диспергированной смолы с изменяемым рН и гидрофильностью, которая дает хороший внешний вид, хорошее диспергирование пигмента и остается стабильной даже после продолжительного хранения, с различными пигментами в композиции для покрытия и композиции для покрытия электроосаждением, содержащей катионную смолу.

Согласно одному аспекту настоящего изобретения предлагается катионная пигментная диспергированная смола, такая как полиэпоксидная аминосмола, содержащая (i) нейтрализуемую кислотой аминогруппу, полученную из моноэпоксидаминосоединения, образованного в ходе реакции моноэпоксида и амина, имеющего 3 или более активных атомов водорода, и (ii) группу четвертичной аммонийной соли в середине ее цепи; и включающая ее композиция для покрытия электроосаждением.

Согласно другому аспекту настоящего изобретения предлагается пигментная паста, содержащая катионную пигментную диспергированную смолу настоящего изобретения.

Согласно следующему аспекту настоящего изобретения предлагается композиция для покрытия электроосаждением, содержащая катионную пигментную диспергированную смолу настоящего изобретения.

Подробное описание изобретения

Далее подробно описано настоящее изобретение.

Катионная пигментная диспергированная смола настоящего изобретения обычно является полиэпоксидной аминосмолой. Полиэпоксид в полиэпоксидной аминосмоле обычно имеет эпоксидную эквивалентную массу 180-2000 и предпочтительно 2 или более 1,2-эпоксидных групп. Примерами предпочтительных полиэпоксидных смол являются простые полиглицидиловые эфиры полифенолов или полиглицидиловые эфиры ароматических полиолов, таких как бисфенол-А. Полиэпоксидную смолу получают посредством эфирной реакции ароматических полиолов с эпигалогидрином, таким как эпихлоргидрин или дихлоргидрин, или диэпигалогидрином в присутствии щелочи. Другим примером вышеуказанной полиэпоксидной смолы является модифицированная полиэпоксидная смола, которую получают из смолы новолак, полифенольной смолы и т.п. При этом молекулярная масса простых полиглицидиловых эфиров поливодородных материалов может быть увеличена посредством реакции простого полиглицидилового эфира ароматического диола с полиолом, который может взаимодействовать с эпоксидной группой. Примерами полиолов, пригодных для вышеуказанной реакции, являются этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропиленгликоль, 1,4-бутиленгликоль, 1,5-пентандиол, бисфенол-А и т.п.

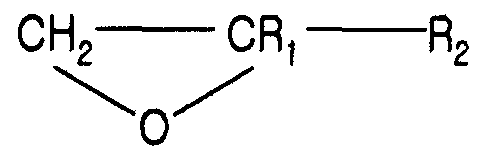

Моноэпоксидом, который может быть использован в настоящем изобретении, является, например, моноэпоксид Формулы 1, приведенной ниже.

Формула 1

В приведенной выше формуле 1 R1 является водородом или метилом; R2 является водородом, алкилом, включая циклоалкил (предпочтительно С1-С18алкил), арилом (предпочтительно С6-С18арилом) или замещенной алкильной или арильной группой, которая не препятствует реакции между моноэпоксидом и амином. Примерами замещенных алкильных или арильных групп, которые не препятствуют реакции между моноэпоксидом и амином, являются следующие:

[где R3 является алкилом, включая циклоалкил (предпочтительно С1-С18алкил), или С6-С18арилом]

Подходящими примерами моноэпоксидов для изобретения являются глицидилацетат, глицидиловые эфиры монокислоты, глицидилбутират, глицидилпальмитат, глицидиллаурат и коммерчески доступный глицидиловый эфир CARUDRA ETM; простой бутилглицидиловый эфир, который представляет собой сложный эфир спирта или фенола, простой 2-этилгексилглицидиловый эфир, простой фенилглицидиловый эфир и простой п-(трет-бутил)фенилглицидиловый эфир и т.п.

В качестве амина, имеющего 3 или более активных атомов водорода, который реагирует с вышеуказанным моноэпоксидом, по отдельности или в комбинации могут быть использованы соединения диамина, триамина или тетраамина. Более предпочтительно использование диамина или триамина. Примерами предпочтительных аминов являются этилендиамин, гексаметилендиамин, тетрапентаметилендиамин, пентаметилендиамин, 2-метилпентаметилендиамин, полиоксиалкилендиамин, диэтилентриамин, аминоэтилэтаноламин, триэтилентетрамин или их смесь.

При получении моноэпоксидаминосоединения по реакции моноэпоксида с амином, имеющим 3 или более активных атомов водорода, в соединении моноэпоксидамина удаляются 2 или более (предпочтительно 2) активных атома водорода путем регулирования соотношения состава реагентов. Если пигментную диспергированную смолу получают с использованием моноэпоксидаминосоединения, имеющего 2 или более активных атомов водорода, то полиэпоксидамин имеет аминогруппу, расположенную в середине цепи, которая образуется посредством реакции удлинения цепи с полиэпоксидной смолой в ходе процесса получения, при этом молекулярная масса пигментной диспергированной смолы может варьироваться и гидрофильность усиливаться. Кроме того, моноэпоксид в боковой цепи придает смоле не только гидрофобность, но также создает стерические препятствия пигментной пасте, что приводит к превосходной дисперсии пигмента и стабильности. Также, моноэпоксид в боковой цепи придает пигментной диспергированной смоле гибкость, что приводит к гладкой поверхности красочного покрытия.

Также в полученной пигментной пасте гидрофильность может быть усилена добавлением дополнительной кислоты и нейтрализации аминогруппы. Это также является преимуществом, так как дает возможность доводить рН пигментной пасты до подходящего уровня.

Группа четвертичной аммонийной соли, которая может быть включена в середину цепи пигментной диспергированной смолы настоящего изобретения, образуется по реакции эпоксидной группы вышеуказанного эпоксидамина и соли третичного амина и затем включается в середину цепи реакцией удлинения цепи.

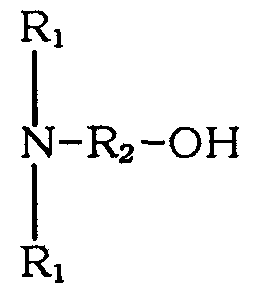

Вышеуказанную соль третичного амина получают путем уретанового связывания гидроксильной группы диалкилалканоламина и диизоцианата и нейтрализации кислотой. Может быть использован диалкилалканоламин, представленный формулой 2 ниже, предпочтительно выбранный из группы, включающей диметилэтаноламин, диметилпропаноламин, диэтилэтаноламин, диэтилпропаноламин и их смеси.

Формула 2

где R1 является алифатическим углеводородом с 2-4 атомами углерода, R2 является алифатическим углеводородом с 2-6 атомами углерода.

Диизоцианат, образующий уретановую связь с гидроксильной группой вышеуказанного диалкилалканоламина может быть метилендифенилдиизоцианатом, толуилендиизоцианатом или изофорондиизоцианатом, более предпочтительно метилендифенилдиизоцианатом.

Нет ограничения типа кислоты, которая используется для получения четвертичной аммонийной соли. Предпочтительными являются органические карбоновые кислоты, и наиболее предпочтительными является одна или несколько карбоновых кислот, выбранных из группы, состоящей из молочной кислоты, уксусной кислоты, пропионовой кислоты, масляной кислоты, диметилпропионовой кислоты, диметилбутановой кислоты, муравьиной кислоты и гликолевой кислоты.

Предпочтительно, вышеуказанные диалкилалканоламин и диизоцианат подвергают взаимодействию в молярном соотношении 1:2 соответственно. Соль третичного амина, полученная по реакции диалкилалканоламина и диизоцианата, подвергают взаимодействию с эпоксидом полиэпоксидного аминосоединения, получая четвертичную аммониевую соль, и одновременно цепь удлиняется при реакции с увеличением молекулярной массы цепи. В результате четвертичная аммонийная соль локализуется в середине цепи пигментной диспергированной смолы.

Соотношение аминогруппы (i), нейтрализованной кислотой, и группы четвертичной аммонийной соли (ii), которые содержаться в смоле настоящего изобретения, не ограничено конкретным соотношением. Однако, принимая во внимание молекулярную массу дисперсии или степень гидрофильности полимера, подходящим является 0,24-1,4 миллиэквивалента аминогруппы (i), которая нейтрализована кислотой, и группы четвертичной аммонийной соли (ii) на 1 г пигментной диспергированной смолы. Если содержание нейтрализованной кислотой аминогруппы (i) и группы четвертичной аммонийной соли (ii) меньше рекомендованного выше содержания, то смачиваемость пигмента становится плохой. Если их содержание больше рекомендованного выше содержания, то смачиваемость пигмента становится плохой из-за образования связующего, которое чрезвычайно растворимо воде. Для равномерного конечного красочного покрытия и стабильности пигментной пасты и композиции для покрытия электроосаждением предпочтительным является 0,01-1,3 миллиэквивалента аминогруппы (i), которая нейтрализована кислотой, и 0,01-1,2 миллиэквивалента вышеуказанной группы четвертичной аммонийной соли (ii) на 1 г пигментной диспергированной смолы.

Вследствие уникальных структурных характеристик пигментная диспергированная смола настоящего изобретения, имеющая аминогруппу (i), которая может быть нейтрализована кислотой, и группу четвертичной аммонийной соли (ii), расположенную в середине цепи, как указано выше, обладает превосходной дисперсностью и, в то же время, позволяет содержащим ее пигментной пасте и композиции для покрытия электроосаждением быть высокостабильными.

Пигментную пасту настоящего изобретения получают путем диспергирования различных пигментных компонентов с пигментной диспергированной смолой настоящего изобретения. Общепринятые краски для электроосаждения обычно вызывают трудности, связанные с нестабильностью переноса в зависимости от пигмента. Пигментная диспергированная смола настоящего изобретения помогает стабилизировать перенос.

Пигментные компоненты, используемые при получении пигментной пасты, могут включать оксид титана, оксид сурьмы, оксид цинка, карбонат бария, карбонат кальция, алюмосиликат, кремний, карбонат магния и/или силикат магния. Также могут быть использованы окрашивающие пигменты, такие как желтый кадмиевый, красный кадмиевый, углеродная сажа, фталоцианиновый синий, хромовый желтый, толуидиновый красный и гидратированный оксид железа. В частности, углеродная сажа часто проявляет плохую термостабильность при хранении вследствие малого размера ее частиц и сильной гидрофобности. Пигментная диспергированная смола настоящего изобретения может помочь стабилизировать углеродную сажу при хранении при нагревании. Пигментная паста, помимо вышеуказанных пигментных компонентов и компонентов пигментной диспергированной смолы, может содержать дополнительные компоненты, такие как увлажнители, поверхностно-активные вещества и противовспенивающие агенты.

Диспергирование обычно проводят до тех пор, пока пигмент не измельчится до требуемого размера, предпочтительно с использованием шаровой дробилки, песочной мельницы и мельницы непрерывного действия, до тех пор, пока пигмент не будет смешан или диспергирован измельчающим устройством. Обычно, размер частиц пигмента после диспергирования составляет 10 микрон или менее, предпочтительно 6-8, более предпочтительно 7-8 по прибору Хегмана.

Обычно, диспергирование пигментных компонентов проводят в водной дисперсии жидкого связующего. Так как количество воды в водной жидкой дисперсии должно быть достаточным для получения дисперсионной фазы, то краска электроосаждения обычно содержит 30-70 мас.% твердых веществ. Если будет слишком мало воды, то может возникнуть явление непрерывного увеличения вязкости. С другой стороны, если будет использовано слишком много воды, то будет уменьшаться эффективная производительность суспендирования из-за слишком низкой вязкости во время смешения. На стадии суспендирования массовое соотношение пигментного компонента к твердому веществу в пигментной диспергированной смоле обычно составляет примерно от 1,5:1 до 10:1, предпочтительно от 3:1 до 6:1.

В основном, при объединении катионной смолы для электроосаждения, которая представляет собой известную в данной области смолу для катионного электроосаждения, и пигментной пасты настоящего изобретения обычно получают композицию настоящего изобретения для покрытия электроосаждением. В большинстве случаев конечная композиция для покрытия электроосаждением имеет отношение пигмент/связующий агент примерно от 0,1 до 0,5. Обычно используемый в процессе электроосаждения раствор содержит пигмент и 5-25 мас.% смоляных твердых веществ, и, следовательно, помимо пигментной пасты и основной смолы электроосаждения, конечная композиция для покрытия электроосаждением может также содержать вспомогательную смолу, растворитель, антиоксидант, поверхностно-активное вещество и т.п. Водную композицию для покрытия электроосаждением вводят в контакт с электрическим катодом или анодом и затем проводят электроосаждение под действием постоянного напряжения тока от нескольких V до нескольких сотен V и плотности электрического тока 0,25-15 А/фут2. После завершения электроосаждения осуществляют промывку водой и отверждение с образованием конечного красочного покрытия. Процесс отверждения обычно проводят при температуре 150-200°С в течение 15-60 минут.

Композиция для покрытия электроосаждением настоящего изобретения в качестве отверждающего агента содержит концевой реакционноспособный изоцианат. Вышеуказанный концевой реакционноспособный изоцианат является органическим полиизоцианатом и может быть полиизоцианатом, чья изоцианатная группа реагирует с блокирующим соединением таким образом, что концевой реакционноспособный изоцианат остается стабильным по отношению к водороду при комнатной температуре, но реагирует с активным водородом при повышенных температурах.

Для получения вышеуказанного концевого реакционноспособного полиизоцианатного отверждающего агента могут быть использованы алифатические (включая циклические алифатические) или ароматические полиизоцианаты. Конкретными примерами являются 2,4- или 2,6-толуилендиизоцианат или их смесь, п-фенилендиизоцианат, триметилен- или гексаметилендиизоцианат, дициклогексилметан-4,4'-диизоцианат, изофорондиизоцианат, дифенилметан-4,4'-диизоцианат и полиметиленполифенилдиизоцианат. Также могут быть использованы высшие полиизоцианаты, такие как триизоцианат. Кроме того, может быть использован трифенилметан-4,4',4''-триизоцианат. Также могут быть использованы NCO-полимеры, такие как продукты реакции полиизоцианата с полиолом, таким как неопентилгликоль и триметилолпропан, или с полимерным полиолом, таким как поликапролактондиол и триол.

При этом концевой реакционноспособный полиизоцианатный отверждающий агент может быть использован двумя путями. Во-первых, может быть использована полностью блокированная форма, в которой нет свободных изоцианатных остатков. В данной форме он существует в виде 2-компонентной смоляной системы через смешение с эпоксидной главной цепью. Во-вторых, после частичного блокирования концевой реакционноспособный полиизоцианатный отверждающий агент взаимодействует с активным водородом в боковой цепи эпоксидного полимера с образованием 1-компонентной смолы. С точки зрения стабильности смолы последний вариант, в котором эпоксидная главная цепь и уретановый отверждающий агент образуют химическую связь для стабильности водной дисперсии, является более стабильным. Однако из-за того, что частично блокированный отверждающий агент обладает высокой реакционной способностью, то его трудно сохранить стабильным при длительном хранении, и, следовательно, это вызывает проблемы, связанные со стабильностью продукта. При этом в компоненте отверждения присутствует катализатор отверждения, такой как оловянный катализатор. Например, катализатором отверждения может быть дибутилстанатдилаурат и оксид дибутилстаната. Предпочтительным количеством оловянного компонента является примерно 0,05-1% по массе от общей массы твердых компонентов смолы.

Настоящее изобретение более подробно пояснено следующими примерами, но не ограниченно ими.

Пример получения 1: Получение моноэпоксидаминосоединения

Моноэпоксидаминосоединение получают исходя из компонентов, приведенных ниже в таблице 1.

Состав для получения моноэпоксидаминосоединения

В реактор добавляют 2-метилпентаметилендиамин и 2-бутоксиэтанол и нагревают до 70°С при медленном перемешивании. Поддерживая температуру при 70-80°С, медленно добавляют моноэпоксид. После завершения добавления реакционную смесь нагревают до 100°С и перемешивают в течение 2 часов, с получением моноэпоксидаминосоединения.

Пример получения 2: Получение моноэпоксидаминосоединения

Моноэпоксидаминосоединение получают исходя из компонентов, приведенных ниже в таблице 2.

Состав для получения моноэпоксидаминосоединения

В реактор добавляют диэтилентриамин и 2-бутоксиэтанол и нагревают до 70°С при медленном перемешивании. Поддерживая температуру при 70-80°С, медленно добавляют простой 2-этилгексилглицедиловый эфир. После завершения добавления реакционную смесь нагревают до 100°С и перемешивают в течение 2 часов, с получением моноэпоксидаминосоединения.

Пример получения 3: Получение кватернизирующего агента

В качестве кватернизирующего агента исходя из приведенных ниже компонентов в таблице 3 получают соль третичного амина

Состав для получения кватернизирующего агента

PAPI2940 и изобутилметилкетон помещают в реакционный сосуд и добавляют диметилэтаноламин. В это время происходит экзотермическая реакция. Реакционную смесь нагревают до 80°С. Поддерживая температуру при 80°С, реакционную смесь перемешивают в течение 3 часов. Затем реакционную смесь охлаждают до 60°С и добавляют 2-бутоксиэтанол. Затем добавляют уксусную кислоту и смесь нагревают при 65°С в течение 1, с получением кватернизирующего агента.

Пример 1: Получение пигментной диспергированной смолы

Пигментную диспергированную смолу получают из компонентов, приведенных ниже в таблице 4.

Состав для получения пигментной диспергированной смолы

В реакционный сосуд добавляют N8010 и 2-бутоксиэтанол (1-й) и затем нагревают до 90°С при перемешивании. Медленно добавляют моноэпоксидаминосоединение примера получения 1. В это время выделяется некоторое количество тепла. Температуру реакции повышают до 120°С и поддерживают в течение 2 часов. Реакцию проводят до достижения 1200 эпоксидных эквивалентов. После достижения 1200 эпоксидных эквивалентов добавляют 2-бутоксиэтанол (2-й). После охлаждения реакционной смеси до 85-90°С добавляют деионизованную воду с последующим добавлением кватернизирующего агента примера получения 3. Температуру реакционной смеси поддерживают при 80-90°С до тех пор, пока коэффициент кислотности не достигнет значения около 1, и затем добавляют 2-бутоксиэтанол (3-й), с получением пигментной диспергированной смолы.

Пример 2: Получение пигментной диспергированной смолы

Пигментную диспергированную смолу получают из компонентов, приведенных ниже в таблице 4.

Состав для получения пигментной диспергированной смолы

В реакционный сосуд добавляют N8010 и 2-бутоксиэтанол (1-й) и затем нагревают до 90°С при перемешивании. Медленно добавляют моноэпоксидаминосоединение примера получения 2. В это время выделяется некоторое количество тепла. Температуру реакции повышают до 120°С и поддерживают в течение 2 часов. Реакцию проводят до достижения 1300 эпоксидных эквивалентов. После достижения 1300 эпоксидных эквивалентов добавляют 2-бутоксиэтанол (2-й). Реакционную смесь охлаждают до 85-90°С и добавляют деионизованную воду с последующим добавлением кватернизирующего агента примера получения 3. Температуру реакционной смеси поддерживают при 80-85°С до тех пор, пока коэффициент кислотности не достигнет значения около 1, и затем добавляют 2-бутоксиэтанол (3-й), с получением пигментной диспергированной смолы.

Сравнительный пример получения 1: Получение кватернизирующего агента

Кватернизирующий агент получают из компонентов, приведенных ниже в таблице 6.

Состав для получения кватернизирующего агента

В реакционный сосуд помещают диметилэтаноламин и толуолдиизоцианат, который находится в виде раствора в изобутилметилкетоне и который наполовину блокирован 2-этилгексанолом. В это время происходит экзотермическая реакция. Реакционную смесь нагревают до 80°С в течение 1 часа и затем последовательно добавляют молочную кислоту и 2-бутоксиэтанол. Реакционную смесь нагревают при 65°С в течение 1 часа, с получением кватернизирующего агента.

Сравнительный пример 1: Получение пигментной диспергированной смолы

Пигментную диспергированную смолу получают из компонентов, приведенных ниже в таблице 7.

Состав для получения пигментной диспергированной смолы

В реакционный сосуд в атмосфере азота добавляют EPON 829 и бисфенол А и нагревают до 150-160°С для инициирования экзотермической реакции. Реакцию проводят при 150-160°С в течение 1 часа. Затем реакционную смесь охлаждают до 120°С и добавляют толуолдиизоцианат наполовину блокированный 2-этилгексанолом в виде раствора в изобутилметилкетоне. Температуру реакционной смеси поддерживают между 110-120°С и добавляют 2-бутоксиэтанол. Реакционную смесь охлаждают до 85-90°С, добавляют деионизованную воду с последующим добавлением кватернизирующего агента. Температуру реакционной смеси поддерживают при 80-85°С до тех пор, пока коэффициент кислотности не достигнет значения около 1.

Пример получения 4: Получение пасты оксида дибутилстаната

Пасту оксида дибутилстаната получают исходя из приведенных ниже компонентов в таблице 8.

Состав для получения пасты оксида дибутилстаната

При перемешивании пигментной диспергированной смолы, полученной в примере 1, добавляют оксид дибутилстаната. Когда вязкость становится высокой по мере увеличения порошка пигмента, добавляют деионизованную воду (1-я) и смесь хорошо перемешивают до тех пор, пока порошок пигмента не будет гомогенизирован. Наконец, смесь разбавляют деионизованной водой (2-й). Вышеуказанную смесь диспергируют до числа по Хегману 8 с помощью мельницы SL-703 (BYK).

Пример получения 5 и сравнительный пример получения 2: Получение пасты оксида дибутилстаната

Каждую из паст оксида дибутилстаната примера получения 5 и сравнительного примера получения 2 получают аналогично способу примера получения 4, используя в качестве пигментной диспергированной смолы смолу примера 2 и сравнительного примера 1 соответственно.

Пример 3: Получение пигментной пасты

Пигментную пасту получают исходя из приведенных ниже компонентов в таблице 9.

Состав для получения пасты оксида дибутилстаната

Surfynol 104: Коммерчески доступный увлажнитель на основе гексиндиола от Air Products]

После добавления пигментной диспергированной смолы, полученной в примере 1, последовательно добавляют вышеуказанные компоненты при перемешивании. Когда вязкость становится высокой по мере увеличения порошка пигмента, добавляют деионизованную воду (1-я) и смесь хорошо перемешивают до тех пор, пока порошок пигмента не будет гомогенизирован. Наконец, смесь разбавляют деионизованной водой (2-й). Вышеуказанную смесь диспергируют до числа по Хегману +6 с помощью мельницы SL-703 (BYK).

Пример 4: Получение пигментной пасты

Пигментную пасту получают аналогично способу примера 3, за исключением того, что используют пигментную диспергированную смолу примера 2 и пасту оксида дибутилстаната примера получения 5.

Сравнительный пример 2: Получение пигментной пасты

Пигментную пасту получают аналогично способу примера 3, за исключением того, что используют пигментную диспергированную смолу сравнительного примера 1 и пасту оксида дибутилстаната сравнительного примера получения 2.

Пример получения 6: Получение уретанового отверждающего агента

Уретановый отверждающий агент в катионной смоле для электроосаждения получают исходя из компонентов, приведенных ниже в таблице 10.

Состав для получения уретанового отверждающего агента

В колбу для реакции помещают PAPI 2940, изобутилметилкетон и дибутилстанатдилаурат и нагревают до 30°С в атмосфере азота. При поддержании температуры между 60-65°С медленно добавляют 2-(2-бутоксиэтокси)этанол (1-й). После окончания добавления реакционную смесь выдерживают при 65°С в течение 90 минут. Затем добавляют триметилолпропан, смесь нагревают до 110°С и выдерживают при данной температуре в течение 3 часов. Затем добавляют 2-(2-бутоксиэтокси)этанол (2-й). Температуру непрерывно поддерживают при 110°С до тех пор, пока не перестанут регистрироваться непрореагировавшие NCO группы с помощью ультрафиолетового детектирования.

Пример получения 7: Получение основной катионной дисперсии смолы для электроосаждения

Основную катионную дисперсию смолы для электроосаждения получают исходя из компонентов, приведенных ниже в таблице 11.

Состав для получения основной катионной дисперсии смолы для электроосаждения

КТ-22: Продукт Air Products Co.; дикетимин, который является блокированным изобутилметилкетоном диэтилентриамином, 73% раствор в изобутилметилкетоне]

EPON 828, аддукт бисфенола А и этиленоксида и изобутилметилкетон помещают в реакционный сосуд и нагревают до 30°С в атмосфере азота. Добавляют бензилдиметиламин (1-й) и реакционную смесь подвергают экзотермической реакции до примерно 185°С. Затем присутствующую воду азеотропно удаляют при кипячении с обратным холодильником. Реакционную смесь охлаждают до 160°С и выдерживают при данной температуре в течение 30 мнут. Смесь далее охлаждают до 145°С и затем добавляют бензилдиметиламин (2-й). Температуру поддерживают при 145°С до тех пор, пока эпоксидная эквивалентная масса не достигнет 1100-1140. После достижения требуемого значения эпоксидной эквивалентной массы последовательно добавляют уретановый отверждающий агент примера получения 6, КТ22 и N-метилэтаноламин. После того как в смеси протекает экзотермическая реакция, реакционную смесь охлаждают до 125°С. После выдерживания в течение 2 часов при 125°С реакционную смесь медленно добавляют к смеси, содержащей муравьиную кислоту и деионизованную воду (1-ю), при значительном перемешивании для диспергирования. Затем медленно добавляют деионизованную воду (2-ю) и деионизованную воду (3-ю) для большего разбавления и органический растворитель удаляют упариванием в вакууме, получая катионную водную диспергируемую смолу для электроосаждения, имеющую содержание твердых веществ 36%.

Примеры 5-6 и сравнительный пример 3: Получение композиции для покрытия электроосаждением в виде раствора для электроосаждения

При перемешивании смеси 3318 частей мас. водной диспергированной смолы, синтезированной по вышеприведенному способу в примере получения 7, и 3638 частей мас. деионизованной воды добавляют 536 частей мас. каждой из пигментных паст, полученных в примере 3, примере 4 и сравнительном примере 2, с получением катионных композиций для покрытия электроосаждением, имеющих содержание твердого вещества 20%, для примеров 5-6 и примера сравнения 3 соответственно.

Вышеуказанную полученную композицию для покрытия электроосаждением фильтруют через ультрафильтр до 20% от ее начального объема и затем ультрафильтрат заменяют деионизованной водой. После выдерживания в условиях перемешивания в течение одного дня электроосажденое покрытие подвергают воздействию напряжения постоянного тока 210-279 V при 28°С в течение 2 минут. В качестве тестового образца используют стальную пластину, обработанную фосфорной кислотой. Образец покрывают в течение 2 минут и дают возможность затвердеть при 170°С в течение 30 минут. Различные измеренные значения свойств красочного покрытия приведены ниже в таблице 12.

Результат измерения свойств красочного покрытия

Согласно описанному в корейской публикации патента 92-931 способу для установления дисперсности и стабильности при хранении пигментной диспергированной смолы, полученной в вышеуказанных примерах 1-2 и сравнительном примере 1, анализ проводят на пигментной пасте вышеприведенных примеров 3-4 и сравнительного примера 2 или на катионной композиции для покрытия электроосаждением примеров 5-6 или сравнительного примера 3. Результаты анализа приведены ниже в таблице 13.

Результаты пигментной пасты

- Время прохождения Хегман 6+ в пигментной дисперсии: 3 кг пигментной пасты диспергируют с использованием Dispermat SL-703 (BYK Co.).

- Температурная устойчивость при хранении: температурную устойчивость исследуют при хранении пигментной пасты в печи при 60°С и измеряя время гелеобразования.

- Прохождение через сито с пористостью 400: спустя месяц после получения краски раствор краски (всего 2 кг) фильтруют через проволочную сетку с пористостью 400 (площадь поверхности 800 см2). Полученный остаток сушат в течение 3 часов при 110°С и взвешивают (Θ 1 г или менее; Ο 1-4 г; ∆ 4-10 г; x 10 г или более).

- Проверка отвержденного покрытия невооруженным глазом: спустя месяц после получения краски субстрат погружают в раствор краски вертикально или горизонтально. Покрытие электроосаждением проводят, как указано выше, и затем считают количество игольчатых отверстий и коагуляций на 100 см2 при осмотре невооруженным глазом (Θ 1 или менее; Ο 1-5; ∆ 5-20; x 20 или более).

Как видно из таблицы 12 и таблицы 13, пигментная диспергированная смола, полученная по настоящему изобретению, обладает хорошей дисперсностью пигмента, и сама по себе пигментная диспергированная смола, и пигментная паста, и полученная с ее использованием композиция остаются стабильной даже после длительного хранения, являясь устойчивыми к образованию газовых пузырей и оспин, и дают гладкую поверхность.

Промышленная применимость

Как видно из вышеприведенного, катионная пигментная диспергированная смола по изобретению дает хороший внешний вид, обладает хорошей дисперсностью пигмента и обеспечивает хорошую стабильность при хранении для различных пигментов, и может быть получена содержащая ее пигментная паста и композиция для покрытия способом электроосаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТИОННОГО МИКРОГЕЛЯ ДЛЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ И ПОЛУЧЕННАЯ С ЕГО ПРИМЕНЕНИЕМ КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, СОДЕРЖАЩАЯ КАТИОННЫЙ МИКРОГЕЛЬ | 2008 |

|

RU2428446C2 |

| КОМПОЗИЦИЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, СОДЕРЖАЩАЯ ЦИКЛИЧЕСКИЙ ГУАНИДИН | 2008 |

|

RU2445332C2 |

| ФЕНОЛЬНАЯ ДОБАВКА ДЛЯ КОМПОЗИЦИИ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, СОДЕРЖАЩЕЙ ЦИКЛИЧЕСКИЙ ГУАНИДИН | 2014 |

|

RU2628379C2 |

| СПОСОБ УЛУЧШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ | 2019 |

|

RU2768453C1 |

| КОМПОЗИЦИИ НИЗКОТЕМПЕРАТУРНЫХ ОТВЕРЖДАЕМЫХ ПОКРЫТИЙ | 2018 |

|

RU2730918C1 |

| СТАБИЛИЗАЦИЯ ВОДНЫХ АНИОННЫХ СМОЛЯНЫХ ДИСПЕРСИЙ ХЕЛАТИРУЮЩИМИ АГЕНТАМИ | 2008 |

|

RU2457227C2 |

| ЭЛЕКТРООСАЖДАЕМЫЕ ВОДНЫЕ СМОЛОСОДЕРЖАЩИЕ ДИСПЕРСИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2006 |

|

RU2384597C2 |

| КРАСЯЩАЯ КОМПОЗИЦИЯ И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫВНОЙ ПЛЕНКИ С ЕЕ ПРИМЕНЕНИЕМ | 2012 |

|

RU2566145C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ УСТОЙЧИВОЙ ВОДНОЙ ДИСПЕРСИИ И КОМПОЗИЦИИ ДЛЯ ЭЛЕКТРООСАЖДАЕМЫХ ПОКРЫТИЙ | 2006 |

|

RU2418831C2 |

| КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ СПОСОБОМ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ, ОБЛАДАЮЩИЕ УЛУЧШЕННОЙ СПОСОБНОСТЬЮ К ОТВЕРЖДЕНИЮ И АНТИКОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2007 |

|

RU2415878C1 |

Изобретение относится к катионной смоле для диспергирования пигмента и содержащей ее композиции для покрытия электроосаждением. Катионная смола для диспергирования пигмента, такая как полиэпоксидаминосмола, содержит (i) нейтрализуемую кислотой аминогруппу, полученную из моноэпоксидаминосоединения, образованного в ходе реакции моноэпоксида и амина, имеющего 3 или более активных атомов водорода, и (ii) группу четвертичной аммонийной соли в середине ее цепи. Изобретение позволяет получить хороший внешний вид покрытия, хорошее диспергирование пигмента и стабильность при продолжительном хранении. 3 н. и 5 з.п. ф-лы, 13 табл.

1. Катионная смола для диспергирования пигмента, такая как полиэпоксид-амино смола, содержащая (i) нейтрализуемую кислотой аминогруппу, полученную реакцией удлинения цепи моноэпоксидаминосоединения с полиэпоксидной смолой, и

(ii) группу четвертичной аммонийной соли, полученную путем взаимодействия эпоксидной группы полиэпоксид-амино соединения с третичной аминовой солью в середине ее цепи, где моноэпоксидамино соединение является продуктом реакции моноэпоксида и амина, имеющего 3 или более активных атомов водорода, и имеет 2 или более активных атомов водорода, и где третичная аминовая соль получена путем уретанового связывания гидроксильной группы диалкилалканоламина и диизоцианата, и нейтрализации кислоты.

2. Катионная смола для диспергирования пигмента по п.1, где полиэпоксид в полиэпоксид-амино смоле представляет собой простой полиглицидиловый эфир полифенола, полиглицидиловый эфир ароматического полиола или модифицированную полиэпоксидную смолу.

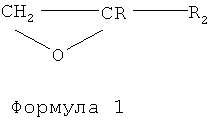

3. Катионная пигментная диспергированная смола по п.1, где моноэпоксидом является моноэпоксид формулы 1, приведенной ниже

где R1 является водородом или метилом; R2 является водородом, замещенным или незамещенным алкилом или циклоалкилом, или замещенной или незамещенной арильной группой.

4. Катионная смола для диспергирования пигмента по п.1, где амин, имеющий 3 или более активных атомов водорода, выбран из этилендиамина, гексаметилендиамина, тетрапентаметилендиамина, пентаметилендиамина, 2-метилпентаметилендиамина, полиоксиалкилендиамина, диэтилентриамина, аминоэтилэтаноламина, триэтилентетрамина или их смеси.

5. Катионная смола для диспергирования пигмента по п.1, где кислотой является одна или несколько карбоновых кислот, выбранных из группы, состоящей из молочной кислоты, уксусной кислоты, пропионовой кислоты, масляной кислоты, диметилпропионовой кислоты, диметилбутановой кислоты муравьиной кислоты и гликолевой кислоты.

6. Катионная смола для диспергирования пигмента по п.1, где 1 г катионной смолы для диспергирования пигмента содержит от 0,01 до 1,3 миллиэквивалента нейтрализуемой кислотой аминогруппы (i) и от 0,01 до 1,2 миллиэквивалента вышеуказанной группы четвертичной аммонийной соли (ii).

7. Пигментная паста, содержащая катионную смолу для диспергирования пигмента по любому из пп.1-6, где массовое соотношение пигментного компонента к твердому веществу в пигментной диспергированной смоле составляет от 1,5:1 до 10:1.

8. Композиция для покрытия электроосаждением, содержащая катионную смолу для диспергирования пигмента по любому из пп.1-6.

| US 5820987 А, 13.10.1998 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 4913968 A, 03.04.1990 | |||

| US 5059293 A, 22.10.1991 | |||

| DE 3436345 A1, 17.04.1986 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПРОВОДЯЩИЕ ЭЛЕКТРИЧЕСКИЙ ТОК СУБСТРАТЫ | 1997 |

|

RU2184802C2 |

Авторы

Даты

2011-09-10—Публикация

2008-01-14—Подача