ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Перекрестная ссылка на родственную заявку

Настоящая заявка притязает на приоритет на основе патентной заявки Японии № 2011-154666, поданной 13 июля 2011 года (полное раскрытие которой включено в данную заявку путем ссылки).

Настоящее изобретение относится к красящей композиции и способу формирования покрывной пленки с ее применением.

УРОВЕНЬ ТЕХНИКИ

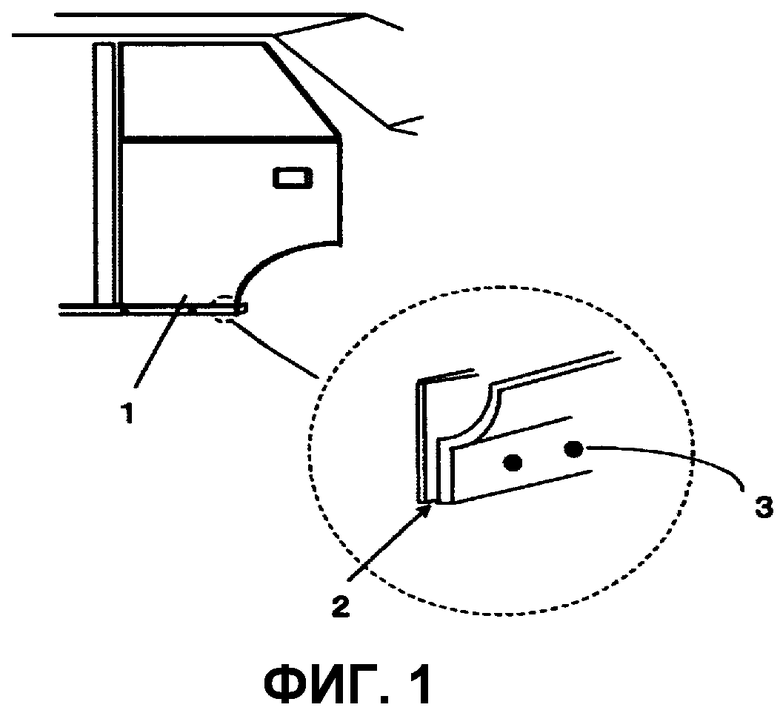

Поскольку наносимые катионным электроосаждением краски обладают превосходной способностью к нанесению и придают хорошие антикоррозионные свойства сформированной покрывной пленке, они широко применяются в качестве грунтовки для электропроводящих металлических изделий, таких как автомобильные кузова, для которых требуются данные эксплуатационные характеристики. В последнее время, однако, с точки зрения повышения безопасности при столкновениях, разработано упрочнение автомобильных кузовов и, поскольку армирующий материал дополнительно вносят в деталь, сваренную точечной сваркой, часто используются объекты, подлежащие покрытию для получения структуры, имеющей часть со сложным зазором (например, см. фиг.1). Поскольку такая структура имеет часть с зазором (в дальнейшем это может именоваться “клиренсом”) от 50 мкм до 600 мкм, а плотность тока (мА/см2) уменьшается в наносимом электроосаждением покрытии, покрывная пленка имеет тенденцию труднее осаждаться, что ведет к невозможности нанесения покрытия, и антикоррозионные свойства могут ухудшаться.

Следовательно, разработаны условия нанесения покрытия для обеспечения толщины (мкм) пленки в части с зазором, но если просто осуществлять нанесение покрытия при повышении электрического напряжения нанесения при электроосаждении, покрывается просвет 5 структуры с зазором, показанной на фиг.2, и способность к распространению 6 среди кроющих свойств в отношении клиренса получить нельзя.

Более того, когда нанесение покрытия осуществляют при повышении электрического напряжения нанесения, имеются такие проблемы, что свойства отделки внешней панели ухудшаются и толщина (мкм) внешней панели объекта, подлежащего покрытию, увеличивается, что увеличивает используемое количество покрытия. Следовательно, существует потребность в наносимой катионным электроосаждением краске, имеющей хорошую способность к распространению (в дальнейшем это может именоваться кроющими свойствами в отношении клиренса) в случае подлежащего покрытию объекта, имеющего часть с зазором.

В традиционном подходе раскрыт способ формирования покрывной пленки в части с зазором, отличающийся тем, что при нанесении покрытия наносимой катионным электроосаждением краски максимальное значение (I) плотности тока проявляется в пределах 5 секунд от начала подачи тока и тем, что временной период, когда плотность тока (0,5 I) составляет 1/2 или более от максимального значения (I) плотности тока, находится в пределах 5 секунд (патентная литература 1). В соответствии с наносимой электроосаждением красящей композицией, описанной в данных способах формирования покрывной пленки, однако, хотя кроющие свойства в отношении клиренса улучшаются посредством повышения значения сопротивления покрывной пленки, отделочные свойства ухудшаются. Более того, антикоррозионные свойства кромки являются неудовлетворительными. На фоне такого уровня техники существует потребность в красящей композиции, которая удовлетворяет кроящим свойствам в отношении клиренса, отделочным свойствам и антикоррозионным свойствам кромки.

Цитированные документы

Патентная литература

Патентная литература 1: Выложенная публикация патентной заявки Японии № 2003-82498.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Подлежащая решению проблема заключается в том, чтобы разработать красящую композицию, которая является превосходной по кроящим свойствам в отношении клиренса и отделочным свойствам в части с зазором и по антикоррозионным свойствам кромки (в дальнейшем это может именоваться “кромочными антикоррозионными свойствами”), и разработать способ формирования покрывной пленки с ее применением.

РЕШЕНИЕ ПРОБЛЕМЫ

В результате интенсивных исследований, направленных на решение вышеупомянутой проблемы, подлежащей решению, автор настоящего изобретения обнаружил, что проблема была решена наносимой катионным электроосаждением красящей композицией, включающей особую содержащую аминогруппы эпоксидную смолу (A), блокированный полиизоцианат (B), полученный реакцией полиизоцианатного соединения и содержащего активные водороды компонента, содержащего пропиленгликоль, и используемый для катионного электроосаждения гелеобразный полимер (C) в виде микрочастиц, придя к настоящему изобретению.

То есть, как кроющие свойства в отношении клиренса и отделочные свойства, так и антикоррозионные свойства кромки можно было получить одновременно, поскольку можно было предложить сочетание особой содержащей аминогруппы эпоксидной смолы (A), в которой совмещены модифицированная эпоксидная смола (a1) и поликапролактонное полиольное соединение (a2), компонента (B) и компонента (C).

То есть, настоящее изобретение относится к наносимой катионным электроосаждением красящей композиции, включающей содержащую аминогруппы эпоксидную смолу (A), блокированный полиизоцианат (B), полученный реакцией полиизоцианатного соединения и содержащего активные водороды компонента, содержащего пропиленгликоль, и используемый для катионного электроосаждения гелеобразный полимер (C) в виде микрочастиц, в которой

содержащая аминогруппы эпоксидная смола (A) представляет собой модифицированную полиолом содержащую аминогруппы эпоксидную смолу, полученную реакцией поликапролактонного полиольного соединения (a2) и содержащего аминогруппу соединения (a3) с модифицированной эпоксидной смолой (a1),

модифицированная эпоксидная смола (a1) представляет собой смолу, полученную присоединением капролактона (a12) к содержащей гидроксильные группы эпоксидной смоле (a11),

используемый для катионного электроосаждения гелеобразный полимер (C) в виде микрочастиц представляет собой полимер, полученный диспергированием в воде акрилового сополимера, содержащего гидролизуемую алкоксисилановую группу и катионную группу, и осуществлением сшивки внутри частиц, и

доля в смеси используемого для катионного электроосаждения гелеобразного полимера (C) в виде микрочастиц в наносимой катионным электроосаждением красящей композиции, в терминах доли содержания твердых веществ, составляет от 0,1 до 20 частей по массе относительно суммарных 100 частей по массе содержащей аминогруппы эпоксидной смолы (A) и блокированного полиизоцианатного соединения (B).

ОБЕСПЕЧИВАЮЩИЕ ПРЕИМУЩЕСТВО ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

При применении наносимой катионным электроосаждением красящей композиции по настоящему изобретению свойства теплового потока при спекании и в состоянии осажденной покрывной пленки становятся оптимальными, что позволяет преодолеть затруднения, которые рассматривались как трудно решаемые, и получить имеющие покрытие изделия, превосходные по кроящим свойствам в отношении клиренса, отделочным свойствам и антикоррозионным свойствам кромки. Более того, в автомобильных кузовах число частей, не покрытых наносимой катионным электроосаждением красящей пленкой, может быть уменьшено по сравнению с обычными случаями, и покрывная пленка может быть сформирована на кромке и внутри части с зазором, что улучшает антикоррозионные свойства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фиг.1 показана иллюстрация модели части с зазором (клиренсом) в автомобильном кузове.

На Фиг.2 показан “двухслойный лист для испытания” для определения кроящих свойств в отношении клиренса.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение относится к наносимой катионным электроосаждением красящей композиции, которая может показывать хорошую способность к распространению (кроящие свойства в отношении клиренса) у подлежащих покрытию объектов, имеющих часть с зазором (клиренсом), таких как автомобильные кузова.

Часть с зазором (клиренсом) автомобильных кузовов и так далее представляет собой весьма узкое соединение от 50 до 600 мкм, для которого обработка по обезжириванию и обработка поверхности трудноосуществимы, и практически все соединение находится в состоянии необработанного стального листа. Кроме того, наносимая катионным электроосаждением красящая композиция также с трудом проникает в него и, более того, поскольку электрический ток течет с трудом в электроосажденном материале, нанесение покрытия на него не может быть осуществлено. Для объекта, на который должно быть нанесено покрытие, имеющего такую часть с зазором (клиренсом), необходимо получить особую наносимую катионным электроосаждением красящую композицию. В дальнейшем будет дано подробное описание этого.

Покрытие, наносимое катионным электроосаждением

Наносимая катионным электроосаждением красящая композиция настоящего изобретения включает содержащую аминогруппы эпоксидную смолу (A), которую получают реакцией поликапролактонного полиольного соединения (a2) и содержащего аминогруппу соединения (a3) с модифицированной эпоксидной смолой (a1), полученной присоединением капролактона (a12) к содержащей гидроксильные группы эпоксидной смоле (a11). В дальнейшем будет дано подробное описание этого.

Содержащая аминогруппы эпоксидная смола (A)

Здесь содержащая аминогруппы эпоксидная смола (A) выполняет функцию оптимизации свойств теплового потока при спекании и в состоянии осажденной покрывной пленки.

Содержащая гидроксильные группы эпоксидная смола (a11)

В настоящем изобретении содержащая гидроксильные группы эпоксидная смола представляет собой соединение, которое имеет две или более гидроксильных групп и две или более эпоксигрупп в одной молекуле. Эпоксидный эквивалент содержащей гидроксильные группы эпоксидной смолы находится в диапазоне от 180 до 2500, предпочтительно от 200 до 2000, более предпочтительно - от 400 до 1500. Далее, среднечисловая молекулярная масса содержащей гидроксильные группы эпоксидной смолы составляет предпочтительно по меньшей мере 280, в особенности находится в диапазоне от 300 до 4000, более предпочтительно - от 330 до 2000. В качестве содержащей гидроксильные группы эпоксидной смолы в особенности предпочтительной является смола, которая получена реакцией полифенольного соединения и эпигалогенгидрина. Следовательно, содержащая гидроксильные группы эпоксидная смола (a11) выполняет функцию обеспечения антикоррозионных свойств.

Здесь значение “среднечисловой молекулярной массы” получали согласно методу, описанному в Промышленном стандарте Японии JIS K 0124-83, из калибровочной кривой между эталонным полистиролом и хроматограммой, полученной с помощью RI-рефрактометра, используя для гельпроникающей хроматографии (ГПХ) в качестве элюента тетрагидрофуран при 40° и скорости потока 1,0 мл/мин, применяя четыре колонки “TSK GEL4000HXL”, “TSK GEL3000HXL”, “TSK GEL2500HXL” и “TSK GEL2000HXL” (производства Tosoh Corporation) в качестве разделительных колонок.

Примеры полифенольных соединений, используемых для формирования эпоксидной смолы, включают бис(4-гидроксифенил)-2,2-пропан [бисфенол A], бис(4-гидроксифенил)метан [бисфенол F], бис(4-гидроксициклогексил)метан [гидрированный бисфенол F], 2,2-бис(4-гидроксициклогексил)пропан [гидрированный бисфенол A], 4,4'-дигидроксибензофенон, бис(4-гидроксифенил)-1,1-этан, бис(4-гидроксифенил)-1,1-изобутан, бис(4-гидрокси-2- или 3-трет-бутилфенил)-2,2-пропан, бис(2-гидроксинафтил)метан, тетра(4-гидроксифенил)-1,1,2,2-этан, 4,4'-дигидроксидифенилсульфон, фенолноволак, крезолноволак и так далее.

В качестве эпоксидной смолы, полученной реакцией полифенольного соединения и эпихлоргидрина, среди других, подходящей с точки зрения отделочных свойств и антикоррозионных свойств является смола, даваемая бисфенолом A и представленная ниже общей формулой (1) [в формуле n представляет число от 1 до 5]:

Химическая формула 1:

Примеры таких содержащих гидроксильные группы эпоксидных смол, которые коммерчески доступны, включают смолы, имеющиеся на рынке под торговыми наименованиями jER828EL, jER1001, jER1002, jER1004 и jER1007, производимые Japan Epoxy Resin Co., Ltd.

Капролактон (a12)

В качестве капролактона можно упомянуть γ-капролактон, ε-капролактон, δ-капролактон, лактон, валеролактон и так далее, и, в частности, ε-капролактон является подходящим с точки зрения оптимизации свойств теплового потока.

Модифицированная эпоксидная смола (a1)

Модифицированная эпоксидная смола (a1) может быть получена реакцией присоединения вышеупомянутой содержащей гидроксильные группы эпоксидной смолы (a11) и капролактона (a12). Сама реакция присоединения может быть проведена известным способом. Конкретно, например, доля в смеси капролактона в реакции присоединения может быть установлено в диапазоне, в общем, от 1 до 15 моль на 1 эквивалент гидроксильной группы содержащей гидроксильные группы эпоксидной смолы, предпочтительно - от 1 до 10 моль, более предпочтительно - от 1 до 7 моль. В реакции присоединения модифицированная эпоксидная смола (a1) может быть получена, например, нагреванием содержащей гидроксильные группы эпоксидной смолы (a11) и капролактона (a12) при температуре от 100 до 250°C в течение от примерно 1 до примерно 15 часов в присутствии катализатора, такого как соединение титана, такое как тетрабутоксититан или тетрапропоксититан; органическое соединение олова, такое как октилат олова, оксид дибутилолова или лаурат дибутилолова; или соединение металла, такое как хлорид двухвалентного олова.

Полученная модифицированная эпоксидная смола (a1) имеет среднечисловую молекулярную массу в диапазоне от 700 до 5000, предпочтительно от 1000 до 4500. Модифицированная эпоксидная смола (a1) является чрезвычайно полезной для получения одновременно стойкости к скалыванию и стойкости при погружении в нагретую соленую воду.

Поликапролактонное полиольное соединение (a2)

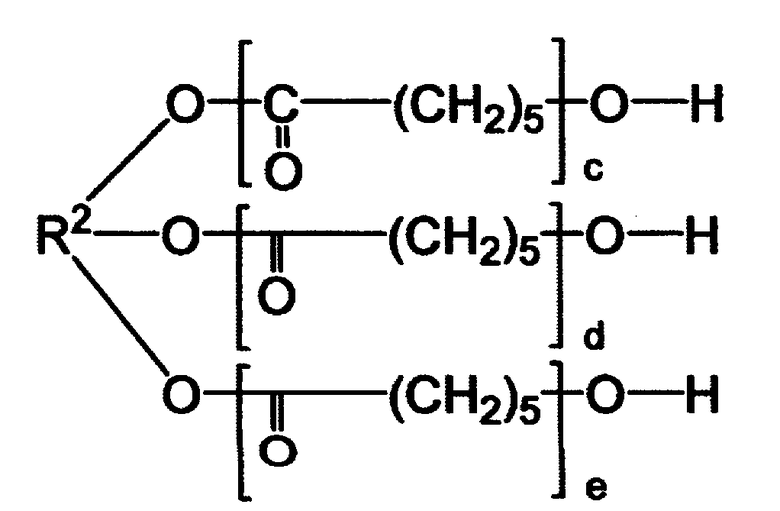

В качестве поликапролактонного полиольного соединения (a2) может быть использовано соединение, представленное ниже общей формулой (2) или общей формулой (3).

Химическая формула 2:

(2)

В данной формуле R1 представляет алкильную группу, имеющую от 1 до 6 углеродов; “a” представляет целое число от 1 до 20; “b” представляет целое число от 1 до 20.

Химическая формула 3:

(3)

В данной формуле R2 представляет алкильную группу, имеющую от 1 до 6 углеродов; “c” представляет целое число от 1 до 20; “d” представляет целое число от 1 до 20; “e” представляет целое число от 1 до 20.

Поликапролактонное полиольное соединение (a2) имеет среднечисловую молекулярную массу в диапазоне от 300 до 2000, предпочтительно от 500 до 1500.

В качестве коммерчески доступных поликапролактонных полиольных соединений (a2) можно упомянуть Placcel 205, Placcel 208, Placcel 210, Placcel 212, Placcel 220, Placcel 305, Placcel 308 и Placcel 312 (Daicel Chemical Industries, Ltd.) и так далее.

Такое поликапролактонное полиольное соединение (a2) обладает в то же самое время высокой совместимостью с содержащей гидроксильные группы эпоксидной смолой (a1) на основе соединения, имеющего множество активных водородных групп, высокими пластифицирующими характеристиками, основанными на капролактоне, и высокой реакционной способностью за счет концевой гидроксильной группы, и подходит для применения с целью повышения стойкости к скалыванию и стойкости при погружении в нагретую соленую воду подлежащей получению покрывной пленки.

Содержащее аминогруппу соединение (a3)

В настоящем изобретении содержащее аминогруппу соединение (a3), которое вводят в реакцию с модифицированной эпоксидной смолой (a1) и поликапролактонным полиольным соединением (a2), чтобы получить содержащую аминогруппы эпоксидную смолу (A), представляет собой придающий катионные свойства компонент для введения аминогруппы в модифицированную эпоксидную смолу (a1), чтобы катионизировать модифицированную эпоксидную смолу (a1), и для этого применяют соединение, содержащее по меньшей мере один активный водород, который реагирует с эпоксидной группой.

Примеры содержащего аминогруппу соединения (a3), которое применяют с данной целью, включают моно- или диалкиламин, такой как монометиламин, диметиламин, моноэтиламин, диэтиламин, моноизопропиламин, диизопропиламин, монобутиламин и дибутиламин; алканоламины, такие как моноэтаноламин, диэтаноламин, моно(2-гидроксипропил)амин, ди(2-гидроксипропил)амин, монометиламиноэтанол и моноэтиламиноэтанол; алкиленполиамин, такой как этилендиамин, пропилендиамин, бутилендиамин, гексаметилендиамин, тетраэтиленпентамин, пентаэтиленгексамин, диэтиламинопропиламин, диэтилентриамин и триэтилентетрамин, и кетиминизированные соединения данных полиаминов; алкиленимины, такие как этиленимин и пропиленимин; циклические амины, такие как пиперазин, морфолин и пиразин и так далее. Среди вышеупомянутых аминов амин, полученный кетиминизацией первичного амина, может быть использован в сочетании.

Такое содержащее аминогруппу соединение (a3) имеет функцию регулировки баланса гидрофилизации/гидрофобизации и подходит для улучшения стабильности краски и антикоррозионных свойств полученной покрывной пленки.

Содержащая аминогруппы эпоксидная смола (A) для применения в наносимой катионным электроосаждением красящей композиции настоящего изобретения может быть получена введением поликапролактонного полиольного соединения (a2), имеющего концевую гидроксильную группу, происходящую из капролактона, и содержащего аминогруппу соединения (a3) в реакцию присоединения с модифицированной эпоксидной смолой (a1) известным способом.

Вышеупомянутая реакция присоединения может быть осуществлена обычно в подходящем растворителе при температуре от примерно 90 до примерно 170°C, предпочтительно - от примерно 100 до примерно 150°C в течение от 1 до 5 часов, предпочтительно от 2 до 4 часов.

Примеры вышеупомянутых органических растворителей включают растворители на углеводородной основе, такие как толуол, ксилол, циклогексан и н-гексан; растворители на сложноэфирной основе, такие как метилацетат, этилацетат и бутилацетат; растворители на кетонной основе, такие как ацетон, метилэтилкетон, метилизобутилкетон и метиламилкетон; растворители на амидной основе, такие как диметилформамид и диметилацетамид; растворители на спиртовой основе, такие как метанол, этанол, н-пропанол и изопропанол; и их смеси.

На соотношение, в котором используются соответствующие реакционные компоненты в вышеупомянутой реакции присоединения, не налагаются строгие ограничения и его можно изменять подходящим образом в соответствии с областями применения наносимой катионным электроосаждением красящей композиции, и данное соотношение является подходящим, когда лежит в приведенном ниже диапазоне, где значения даны на суммарные массы твердых веществ для трех компонентов, представляющих собой модифицированную эпоксидную смолу (a1), поликапролактонное полиольное соединение (a2) и содержащее аминогруппу соединение (a3).

Модифицированная эпоксидная смола (a1): от 60 до 90% по массе, предпочтительно от 62 до 85% по массе, более предпочтительно - от 62 до 80% по массе, поликапролактонное полиольное соединение (a2): от 5 до 30% по массе, предпочтительно от 5 до 20% по массе, более предпочтительно - от 5 до 18% по массе, содержащее аминогруппу соединение (a3): от 5 до 25% по массе, предпочтительно от 6 до 19% по массе, более предпочтительно - от 6 до 18% по массе. Данные соотношения являются подходящими для улучшения отделочных свойств, повышения стойкости к скалыванию и стойкости при погружении в нагретую соленую воду полученной покрывной пленки.

Блокированный полиизоцианат (B)

Блокированный полиизоцианат (B), использованный в качестве сшивающего агента в красящей композиции настоящего изобретения, получают блокированием полиизоцианатного соединения компонентом с активным водородом, содержащим пропиленгликоль.

В случае блокированного полиизоцианата (B) важно, чтобы он был стабильным при обычной температуре и способным к диссоциации с отщеплением блокирующего агента при нагревании до температуры спекания покрывной пленки, обычно до температуры в диапазоне от примерно 100 до примерно 200°C, с регенерацией свободной изоцианатной группы.

В настоящем изобретении компонент с активным водородом обозначает компонент, который имеет активный водород, реагирующий с изоцианатной группой, блокируя изоцианатную группу, что в широком смысле включает компоненты, используемые в качестве блокирующего агента. В настоящем изобретении компонент с активным водородом, использованный в качестве сырья для блокированного полиизоцианата (B), отличается тем, что содержит пропиленгликоль.

Дополнительно, в качестве компонента с активным водородом, в дополнение к пропиленгликолю, в сочетании с ним, если это необходимо, может быть использован другой блокирующий агент. Примеры другого блокирующего агента, подходящего для применения в сочетании, включают дипропиленгликоль, 1,3-бутандиол, 1,2-бутандиол, 3-метил-1,2-бутандиол, 1,2-пентандиол, 1,4-пентандиол, 3-метил-4,3-пентандиол, 3-метил-4,5-пентандиол, 2,2,4-триметил-1,3-пентандиол, 1,5-гександиол, 1,4-гександиол и так далее, лактамные соединения, такие как ε-капролактам и γ-бутиролактам; оксимные соединения, такие как метилэтилкетоксим и циклогексаноноксим; фенольные соединения, такие как фенол, пара-т-бутилфенол и крезол; алифатические спирты, такие как н-бутанол и 2-этилгексанол; ароматические алкилспирты, такие как фенилкарбинол и метилфенилкарбинол; простые эфирные соединения спиртов, такие как монопропиловый простой эфир этиленгликоля, монобутиловый простой эфир этиленгликоля и моноэтиловый простой эфир диэтиленгликоля; амидные соединения низкой молекулярной массы, такие как N-метилацетамид, N-этилацетамид, N-метилпропионамид и Ν-метилформамид и так далее.

Среди данных агентов применение пропиленгликоля в качестве блокирующего агента в большем количестве является предпочтительным с точки зрения реакционной способности блокированного полиизоцианата, снижения потерь при нагревании, стабильности краски при хранении и так далее. Что касается доли в смеси пропиленгликоля и другого диольного компонента в блокирующем агенте, то предпочтительно пропиленгликоль составляет 20 мольных процентов или более, в частности, он присутствует в диапазоне от 25 до 100 мольных процентов относительно суммарного количества обоих блокирующих агентов.

Примеры вышеупомянутых полиизоцианатных соединений, подлежащих блокированию, включают ароматические, алициклические или алифатические полиизоцианатные соединения, такие как толуилендиизоцианат, ксилилендиизоцианат, фенилендиизоцианат, бис(изоцианатометил)циклогексан, тетраметилендиизоцианат, гексаметилендиизоцианат, метилендиизоцианат, изофорондиизоцианат, фенилендиизоцианат, дифенилметан-2,4'-диизоцианат, дифенилметан-4,4'-диизоцианат и полиметиленполифенилполиизоцианат; циклизованные полимеры и изоцианатные биуретовые массы данных полиизоцианатных соединений; соединения, содержащие концевые изоцианатные группы, полученные реакцией низкомолекулярного соединения, содержащего активные водороды, такого как этиленгликоль, триметилолпропан, гексантриол или касторовое масло, с избыточным количеством данных изоцианатных соединений; и так далее. Они могут быть использованы в виде одного соединения или в виде двух или более соединений в смеси.

Подходящими среди них, в частности из ароматических диизоцианатов, среди прочих, являются дифенилметан-2,4'-диизоцианат, дифенилметан-4,4'-диизоцианат (обычно называемый MDI) и неочищенный MDI.

Неочищенный MDI представляет собой смесь дифенилметан-4,4'-диизоцианата, дифенилметан-2,4'-диизоцианат и полиметиленполифенилполиизоцианата в качестве основных компонентов, и доступны его коммерческие продукты, такие как Cosmonate M-50, Cosmonate M-200, Cosmonate M-100, Cosmonate M-300 и так далее (которые все производятся Mitsui Chemicals, Inc.); Sumidur 44V10, Sumidur 44V20, Sumidur 44V40 и так далее (которые все производятся Sumitomo Bayer Urethane, Co., Ltd.); Lupranate M-12, Lupranate M-12S, Lupranate M-20, Lupranate M-20S и так далее (которые все производятся BASF, Германия); и Mondur MR (LIGHT) и так далее (производства Bayer AG).

Что касается соотношения использования блокирующего агента и полиизоцианатного соединения при получении блокированного полиизоцианата (B), то с точки зрения антикоррозионных свойств кромки и стабильности красящей композиции в подходящем случае эквивалентное соотношение “активный водород в блокирующем агенте/изоцианатная группа (группа NCO) в полиизоцианатном соединении” лежит в диапазоне от 1,3 до 2,3, в частности от 1,35 до 2,1.

В подлежащем получению блокированном полиизоцианате (B), обычно, диольный компонент (a) предпочтительно является связанным в среднем в количестве 0,2 моль или более, в частности - в диапазоне от 0,25 моль до 1 моль, конкретнее - от 0,25 моль до 0,95 моль, на 1 моль полиизоцианатного соединения (b).

Здесь блокированный полиизоцианат (B) выполняет функцию оптимизации свойств теплового потока при спекании и в состоянии осажденной покрывной пленки.

Используемый для катионного электроосаждения гелеобразный полимер (C) в виде микрочастиц

Наносимая катионным электроосаждением красящая композиция настоящего изобретения содержит используемый для катионного электроосаждения гелеобразный полимер (C) в виде микрочастиц, сформированный сшивкой акрилового сополимера, содержащего гидролизуемую алкоксисилановую группу и катионную группу, в количестве, в терминах доли содержания твердых веществ, от 0,1 до 20 частей по массе, предпочтительно от 7 до 15 частей по массе, относительно суммарных 100 частей по массе содержащей аминогруппы эпоксидной смолы (A) и блокированного полиизоцианатного соединения (B). Следовательно, могут быть получены имеющие покрытие изделия с превосходными антикоррозионными свойствами кромки. В качестве используемого для катионного электроосаждения гелеобразного полимера (C) в виде микрочастиц могут быть использованы полимеры, описанные в выложенной публикации патентной заявки Японии № H02-269164.

Конкретнее, вышеупомянутый “сополимер на акриловой основе, содержащий гидролизуемую алкоксисилановую группу и катионную группу” стабильно диспергируется в воде за счет использования катионной группы, в частности аминогруппы, нейтрализованной кислотой, в качестве диспергируемой в воде группы, а силанольная группа, генерированная гидролизом алкоксисилановой группы, конденсируется с другой силанольной группой, а когда в акриловом сополимере присутствует гидроксильная группа, то также и с гидроксильной группой, осуществляя сшивку внутри частиц, вызывая, таким образом, гелеобразование, что приводит к формированию микрочастиц гелеобразного полимера, способных к катионному электроосаждению. В настоящем изобретении, предпочтительно, микрочастицы гелеобразного полимера сформированные таким образом могут быть примешаны в наносимую катионным электроосаждением красящую композицию и использованы в ней.

Соответственно, вышеупомянутый термин “используемый для катионного электроосаждения гелеобразный полимер в виде микрочастиц” включает полимер в виде микрочастиц, который стабильно диспергируется в воде за счет использования катионной группы, в частности аминогруппы, нейтрализованной кислотой, в качестве диспергируемой в воде группы, и превращен в гель путем сшивки внутри частиц, и который имеет средний диаметр частиц 0,5 мкм или менее и способен к катионному электроосаждению.

Сополимер на акриловой основе, содержащий гидролизуемую алкоксисилановую группу и катионную группу, который применяют для формирования вышеупомянутых микрочастиц гелеобразного полимера, может быть получен, в общем, сополимеризацией смеси мономеров, которая содержит (a) полимеризуемый ненасыщенный винилсилановый мономер, содержащий винильную двойную связь и гидролизуемую алкоксисилановую группу, и (b) полимеризуемый ненасыщенный мономер, содержащий винильную двойную связь и катионную группу в качестве обязательных компонентов мономера, и, если необходимо, (c) полимеризуемый ненасыщенный мономер, содержащий винильную двойную связь и гидроксильную группу, и/или (d) полимеризуемый ненасыщенный мономер, отличный от вышеназванных.

Вышеупомянутый винилсилановый мономер (a) включает мономеры, представленные ниже общей формулой (i) или (ii):

Химическая формула 4:

В формулах R3 представляет алкильную группу или алкоксиалкильную группу, имеющую от 1 до 10 атомов углерода, R3' представляет атом водорода или метильную группу, m представляет целое число, равное 0 или 1, а p представляет целое число от 1 до 8.

Примеры винилсилановых мономеров, представленных формулой (i), включают винилтриметоксисилан, винилтриэтоксисилан, винилтрис-β-метоксиэтоксисилан и так далее. Примеры винилсилановых мономеров, представленных формулой (ii), включают γ-акрилоксипропилтриметоксисилан, γ-метакрилоксипропилтриметоксисилан, γ-метакрилоксипропилметилдиметоксисилан и так далее, и среди прочих подходящим является γ-метакрилоксипропилтриметоксисилан.

Полимеризуемый ненасыщенный мономер (b), содержащий винильную двойную связь и катионную группу, представляет собой мономерный компонент, который вводит катионную группу для придания свойства диспергируемости в воде сополимеру на акриловой основе, который необходимо получить. В качестве катионной группы могут быть использованы третичная аминогруппа, четвертичная аммонийная солевая группа, третичная сульфониевая солевая группа, четвертичная фосфониевая солевая группа или тому подобное, и среди них особенно предпочтительной является третичная аминогруппа.

Примеры мономеров, содержащих винильную двойную связь и третичную аминогруппу, включают диалкиламиноалкил(мет)акрилаты, такие как диметиламиноэтил(мет)акрилат, диметиламинопропил(мет)акрилат и диэтиламиноэтил(мет)акрилат (каждый из данных алкилов предпочтительно представляет собой алкил, имеющий от 1 до 6 атомов углерода); диалкиламиноалкил(мет)акриламиды, такие как диметиламинопропил(мет)акриламид и диэтиламиноэтил(мет)акриламид (каждый из данных алкилов предпочтительно представляет собой алкил, имеющий от 1 до 6 атомов углерода).

Примеры полимеризуемых ненасыщенных мономеров, содержащих четвертичную аммонийную солевую группу и винильную двойную связь, включают хлорид 3-акриламид-3-метилбутилтриметиламмония, хлорид 3-метакриламид-пропилтриметиламмония, хлорид 2-метакрилоил-оксиэтилтриметиламмония и так далее.

Полимеризуемый ненасыщенный мономер (c), содержащий винильную двойную связь и гидроксильную группу, представляет собой мономерный компонент, который вводит, если необходимо, гидроксильную группу в акриловый сополимер, и гидроксильная группа функционирует в качестве гидрофильной группы, сообщая сополимеру акриловой основе способность к диспергированию в воде, и/или в качестве функциональной группы для реакции сшивки в диспергированной частице. Примеры ненасыщенных мономеров включают сложные гидроксиалкилэфиры (мет)акриловой кислоты, такие как 2-гидроксиэтил(мет)акрилат и гидроксипропил(мет)акрилат.

Отличный от других полимеризуемый ненасыщенный мономер (d) представляет собой дополнительный компонент, входящий в состав сополимера на акриловой основе, и в качестве него могут быть использованы известные мономеры, применяемые в синтезе обычной акриловой смолы, включая, например, алкильные (C1 по C18) сложные эфиры (мет)акриловой кислоты, такие как метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат, изопропил(мет)акрилат, бутил(мет)акрилат, гексил(мет)акрилат, октил(мет)акрилат, лаурил(мет)акрилат и циклогексилакрилат; винилароматические мономеры, такие как стирол, α-метилстирол и винилтолуол; амидные производные (мет)акриловой кислоты, не содержащие третичной аминогруппы; (мет)акрилонитрил и так далее. Данные мономеры (d) выбирают надлежащим образом в соответствии со свойствами, требуемыми от подлежащего получению сополимера на акриловой основе, и каждый из них может быть использован в виде единственного мономера или в виде двух или более мономеров в сочетании.

Мономеры с (a) по (d), составляющие сополимер на акриловой основе, в настоящем изобретении используют надлежащим образом в долях в смеси, соответственно, описанных ниже относительно суммарной массы мономеров (a) по (d); мономер (a): от 1 до 30% по массе, предпочтительно от 3 до 20% по массе, более предпочтительно от 5 до 15% по массе; мономер (b): от 5 до 30% по массе, предпочтительно от 5 до 25% по массе, более предпочтительно от 5 до 20% по массе; мономер (c): от 0 до 30% по массе, предпочтительно от 5 до 20% по массе, более предпочтительно от 3 до 15% по массе; мономер (d): от 10 до 94% по массе, предпочтительно от 35 до 82% по массе, более предпочтительно от 35 до 50% по массе.

В качестве другого способа получения сополимера на акриловой основе, содержащего гидролизуемую алкоксисилановую группу и катионную группу, можно упомянуть способ, в котором в сополимеризации вышеописанных ненасыщенных мономеров с (a) по (d) вместо использования мономера (b) для проведения сополимеризации используют содержащий глицидиловую группу ненасыщенный винильный мономер (например, глицидилакрилат, глицидилметакрилат и так далее), получая сначала сополимер на акриловой основе, содержащий глицидиловую группу, а после этого проводят реакцию соли вторичного амина или третичного амина с глицидиловой группой, чтобы ввести третичную аминогруппу или четвертичную аммонийную солевую группу, или проводят реакцию с солью вторичного сульфида или солью третичного фосфина, чтобы ввести третичную сульфониевую солевую группу или четвертичную фосфониевую солевую группу. Обычно предпочтительным является введение третичной аминогруппы.

Сополимеризация вышеописанных ненасыщенных мономеров с (a) по (d) может быть проведена известным способом получения сополимера на акриловой основе, в особенности способом полимеризации в растворе. Например, она может быть осуществлена проведением реакции вышеописанной смеси мономеров в подходящем растворителе в присутствии катализатора радикальной полимеризации обычно в течение от примерно 1 до примерно 20 часов при температуре реакции от примерно 0 до примерно 180°C.

Чтобы в ходе реакции сополимеризации не происходило гелеобразования, в качестве подлежащего использованию растворителя желательно использовать растворитель, который способен растворять полученную сополимеризованную массу, и смешивается с водой.

В качестве таких растворителей могут быть использованы, например, растворители на спиртовой основе, растворители на основе простого эфира спирта, растворители на основе простого эфира, растворители на кетонной основе, растворители на основе сложного эфира и так далее.

В качестве катализатора полимеризации могут быть использованы, например, соединения с азогруппой, соединений на пероксидной основе, сульфиды, сульфины, диазосоединения, нитрозосоединения и так далее.

Более того, чтобы предотвратить нецелесообразное гранулирование полимера, вызываемое реакцией сшивки алкоксисилана при сополимеризации, реакция полимеризации может быть осуществлена с добавлением дегидратирующего агента, такого как диметоксипропан, для удаления воды, которая действует как катализатор реакции сшивки.

Желательно, чтобы полученный таким образом сополимер на акриловой основе имел, в общем, аминовое число от примерно 10 до примерно 100, предпочтительно от примерно 15 до примерно 80, более предпочтительно от 20 до 75; гидроксильное число от 0 до примерно 200, предпочтительно от примерно 30 до примерно 130, более предпочтительно от 40 до 100; и среднечисловую молекулярную массу от примерно 5000 до примерно 100000, предпочтительно от примерно 7000 до примерно 30000, более предпочтительно от 10000 до 25000.

Когда аминовое число сополимера на акриловой основе составляет менее 15, в общем, диспергируемость в воде является недостаточной, и полимер склонен образовывать большие частицы. С другой стороны, когда аминовое число превышает 100, в ходе полимеризации в растворе имеется тенденция к гелеобразованию. Когда среднечисловая молекулярная масса сополимера на акриловой основе составляет менее 5000, зачастую ухудшается свойство диспергируемости в воде или уменьшается степень гелеобразования. С другой стороны, когда среднечисловая молекулярная масса превышает 100000, вязкость полимерного раствора имеет тенденцию к возрастанию и диспергирование в воде затрудняется.

Диспергирование в воде вышеописанного сополимера на акриловой основе может быть осуществлено согласно известному способу. Например, его можно осуществить диспергированием сополимера на акриловой основе, полученного так, как описано выше, который содержит алкоксисилановую группу и катионную группу и дополнительно, в некоторых случаях, гидроксильную группу, путем - когда катионная группа представляет собой аминогруппу - нейтрализации аминогруппы кислотой, например, водорастворимой карбоновой кислотой и так далее, такой как муравьиная кислота, уксусная кислота, молочная кислота или гидроксиуксусная кислота, взятой в количестве от примерно 0,1 до 1 эквивалента относительно аминогруппы, и затем диспергированием сополимера так, чтобы получить в воде концентрацию твердого вещества примерно 40% по массе или менее.

Диспергированные частицы водной дисперсии сополимера на акриловой основе, полученные таким образом, подвергают сшивке, протекающей внутри частиц. Осуществление сшивки внутри частиц возможно в некоторой степени просто в результате хранения дисперсии в течение длительного периода времени, но, предпочтительно, сшивку внутри частиц желательно ускорять путем нагревания диспергированного в воде материала до температуры 50°C или выше. Альтернативно, также возможно осуществлять сшивку внутри частиц в то же самое время, когда осуществляют диспергирование в воде, путем добавления катализатора конденсации силанольных групп, такого как октилат олова, октилат цинка, октилат циркония или лаурат дибутилолова, в раствор сополимера или в водную среду при проведении диспергирования сополимера на акриловой основе и осуществлении диспергирования в воде в присутствии катализатора.

Полученная таким образом жидкость, содержащая диспергированный в воде гелеобразный полимер в виде микрочастиц, может иметь содержание твердого вещества смолы обычно от примерно 10 до 40% по массе, предпочтительно от 15 до 30% по массе. Диаметр частицы для диспергированной частицы составляет обычно 0,5 мкм или менее, предпочтительно находится в диапазоне от 0,01 до 0,3 мкм, более предпочтительно от 0,05 до 0,2 мкм. Регулировка диаметра частиц может быть проведена за счет регулировки количества катионной группы в сополимере на акриловой основе, и можно легко получить диаметр в заданном диапазоне.

Наносимая катионным электроосаждением красящая композиция

Что касается доли в смеси содержащей аминогруппы эпоксидной смолы (A) и агента отверждения на основе блокированного полиизоцианата (B) в наносимой катионным электроосаждением красящей композиции настоящего изобретения, то в выражении на суммарную массу содержащегося твердого вещества компонентов, представляющих собой содержащую аминогруппы эпоксидную смолу (A) и агент отверждения на основе блокированного полиизоцианата (B), содержащая аминогруппы эпоксидная смола (A) присутствует в количестве в диапазоне от 50 до 95% по массе, предпочтительно от 60 до 90% по массе, а агент отверждения на основе блокированного полиизоцианата (B) присутствует в количестве в диапазоне от 5 до 50% по массе, предпочтительно от 10 до 40% по массе. Если данное соотношение лежит вне данного диапазона, то может ухудшаться любая характеристика из кроящих свойств, из стойкости к скалыванию и стойкости при погружении в нагретую соленую воду.

При этом получение наносимой катионным электроосаждением краски, содержащей содержащую аминогруппы эпоксидную смолу (A) в качестве смоляного компонента, может быть осуществлено, например, как описано ниже. Содержащую аминогруппы эпоксидную смолу (A) и агент отверждения на основе блокированного полиизоцианата (B) и дополнительно различные добавки, такие как поверхностно-активное вещество и агент регулирования свойств поверхности, органический растворитель и так далее, перемешивают в достаточной степени для формирования смешанной смолы и после этого смешанную смолу нейтрализуют органической карбоновой кислотой или тому подобное для придания ей водорастворимости или способности к диспергированию в воде, чтобы получить эмульсию. При этом для нейтрализации смешанной смолы, в общем, может быть использована известная органическая карбоновая кислота, и среди них подходящими являются уксусная кислота, муравьиная кислота, молочная кислота или их смесь. При последующем добавлении пасты диспергированного пигмента к эмульсии и добавлении к ней воды может быть получена наносимая катионным электроосаждением краска.

Вышеупомянутая паста диспергированного пигмента представляет собой пасту окрашенного пигмента, антикоррозионного пигмента, основного пигмента и так далее, предварительно диспергированного в микроскопических частицах. Например, паста диспергированного пигмента может быть получена смешением смолы для диспергирования пигмента, нейтрализующего агента и пигментов и действием на смесь диспергирующей обработки в диспергирующем смесителе, таком как шаровая мельница, песочная мельница или галечная мельница.

Что касается смолы для диспергирования пигмента, могут быть использованы известные смолы, и подходящие примеры смол включают смолы, имеющие гидроксильную группу и катионную группу, поверхностно-активные вещества, эпоксидные смолы, относящиеся к типу третичных аминов, эпоксидные смолы, относящиеся к типу четвертичных аммонийных солей, эпоксидные смолы, относящиеся к типу третичных сульфониевых солей и так далее. Что касается используемого количества вышеупомянутого агента диспергирования пигментов, подходящим является количество в диапазоне от 1 до 150 частей по массе на 100 частей по массе пигментов, в частности от 10 до 100 частей по массе.

Вышеупомянутые пигменты могут быть использованы без особого ограничения и могут быть добавлены, например, окрашенные пигменты, такие как оксид титана, сажа и мумия; основные пигменты, такие как глина, слюда, оксид бария, карбонат кальция и диоксид кремния; и антикоррозионные пигменты, такие как алюминийфосфомолибденовая кислота, триполифосфат алюминия и оксид цинка (цинковые белила).

Более того, с целью подавления коррозии или предотвращения образования ржавчины можно вводить соединение висмута. В качестве вышеупомянутого соединения висмута можно использовать, например, оксид висмута, гидроксид висмута, основной карбонат висмута, нитрат висмута, силикат висмута, соли висмута с органическими кислотами и так далее.

С целью улучшения свойств отверждения покрывной пленки могу быть использованы органические соединения олова, такие как дибензоат дибутилолова, оксид диоктилолова и оксид дибутилолова. Количество в смеси данных пигментов находится предпочтительно в диапазоне от 1 до 100 частей по массе, в частности от 10 до 50 частей по массе относительно 100 частей по массе суммарного содержания твердых веществ для содержащей аминогруппы эпоксидной смолы (A) и агента отверждения на основе блокированного полиизоцианата (B).

При этом примеры органических растворителей, подходящих для использования в наносимой катионным электроосаждением красящей композиции настоящего изобретения, включают растворители на спиртовой основе, такие как метиловый спирт, этиловый спирт, н-бутиловый спирт, изопропиловый спирт, 2-этилгексанол, бензиловый спирт, этиленгликоль и пропиленгликоль; растворители на основе простых эфиров, такие как моноэтиловый простой эфир этиленгликоля, монобутиловый простой эфир этиленгликоля, моногексиловый простой эфир этиленгликоля, моно-2-этилгексиловый простой эфир этиленгликоля, монобутиловый простой эфир диэтиленгликоля, монометиловый простой эфир пропиленгликоля, монофениловый простой эфир пропиленгликоля, 3-метил-3-метоксибутанол, моноэтиловый простой эфир диэтиленгликоля и монобутиловый простой эфир диэтиленгликоля; растворители на кетонной основе, такие как ацетон, метилизобутилкетон, циклогексанон, изофорон и ацетилацетон; растворители на сложноэфирной основе, такие как ацетат простого моноэтилового эфира этиленгликоля и ацетат монобутилового простого эфира этиленгликоля; и их смеси. В настоящем изобретении количество в смеси вышеупомянутого органического растворителя в ванне наносимой катионным электроосаждением красящей композиции составляет предпочтительно от 1,4 до 2,3% по массе.

Способ формирования покрывной пленки

Настоящее изобретение предоставляет способ формирования наносимой катионным электроосаждением покрывной пленки, включающий стадию погружения объекта, на который необходимо нанести покрытие, в ванну для электроосаждения, содержащую наносимую катионным электроосаждением красящую композицию настоящего изобретения, и стадию подачи электрической энергии с использованием объекта, на который необходимо нанести покрытие, в качестве катода.

В способе формирования покрывной пленки с применением наносимой катионным электроосаждением красящей композиции настоящего изобретения в качестве объекта, на который необходимо нанести покрытие, могут быть упомянуты автомобильные кузова, части двухколесных транспортных средств, бытовые устройства и другие устройства, и на его применение не налагаются особые ограничения, если объект представляет собой металл. Примеры металлических листов в качестве объектов, на которые необходимо нанести покрытие, включают стальной лист холодного проката, легированный стальной лист горячего цинкования, стальной лист с электролитически нанесенным цинковым покрытием, стальной лист с двухслойным электролитически цинково-железным покрытием, прокрытый органическим композитом стальной лист, Al-лист, Mg-лист и так далее, и объекты, полученные воздействием на данные металлические листы, если необходимо, процедуры промывки поверхности, такой как щелочное обезжиривание, а затем процедуры обработки поверхности, такой как фосфатирование или хромирование.

Наносимая катионным электроосаждением красящая композиция может быть нанесена путем катионного электроосаждения покрытия на поверхность предназначенного для этого материала основы. Нанесение покрытия катионным электроосаждением может быть осуществлено, в общем, при регулировании температуры ванны для электроосаждения, включающей наносимую электроосаждением красящую композицию, обычно от 15 до 35°C и подачей электрического напряжения с использованием объекта, на который необходимо нанести покрытие, в качестве катода в условиях электрического напряжения на нагрузке от 100 до 400 В, где наносимая электроосаждением красящая композиция была разбавлена деионизированной водой, чтобы отрегулировать концентрацию твердых веществ до примерно от 5 до 40% по массе, и, более того, значение ее pH было отрегулировано так, чтобы находиться в диапазоне от 5,5 до 9,0.

После нанесения покрытия электроосаждением, обычно, чтобы удалить наносимую катионным электроосаждением краску, сцепившуюся в избытке с объектом, на который необходимо нанести покрытие, проводят достаточную промывку водой, используя ультрафильтрат (UF-фильтрат), воду обратного осмоса (RO-воду), производственную воду, чистую воду и так далее.

На толщину получаемой электроосаждением покрывной пленки не налагаются особые ограничения, но она может быть установлена, в общем, так, чтобы находиться в диапазоне от 5 до 40 мкм, предпочтительно от 12 до 30 мкм, в расчете на сухую покрывную пленку. Высушивание при спекании покрывной пленки осуществляют нагреванием - используя сушильное оборудование, такое как электрическую сушилку, дающую горячий воздух, или газовую сушилку, дающую горячий воздух - нанесенной электроосаждением покрывной пленки при температуре поверхности имеющего покрытие объекта от 110°C до 200°C, предпочтительно от 140 до 180°C, в течение от 10 минут до 180 минут, предпочтительно от 20 минут до 50 минут. Посредством вышеупомянутого высушивания при спекании покрывная пленка может быть отверждена.

Более того, в случае, когда наносимая катионным электроосаждением красящая композиция настоящего изобретения заполняет емкость для электроосаждения, используемую в качестве ванны, толщину сухой пленки обозначают M1 (мкм), когда нанесение покрытия электроосаждением осуществляют в условиях приложенного электрического напряжения 200 В, при температуре ванны 28°C, в течение 3 минут, и толщину сухой пленки обозначают M2 (мкм), когда нанесение покрытия электроосаждением осуществляют в условиях приложенного электрического напряжения 200 В, при температуре ванны 40°C, в течение 3 минут, когда разница в толщине пленки (Δмкм) между толщиной сухой пленки M2 и толщиной сухой пленки M1 составляет 15 мкм или менее, предпочтительно 12 мкм или менее, кроющие свойства в отношении клиренса являются хорошими.

ПРИМЕРЫ

Далее настоящее изобретение будет описано более подробно на примерах. При этом термины “часть” и “%” представляют “часть по массе” и “% по массе”, если не указано иное.

Получение содержащей аминогруппы модифицированной эпоксидной смолы (A)

Пример получения 1

Пример получения базовой смолы № 1 (для примера)

В колбу прибавляли 1000 частей jER828EL (примечание 1), 400 частей бисфенола A и 0,2 части диметилбензиламина и проводили реакцию при 130°C до получения эпоксидного эквивалента, равного 750.

Затем прибавляли 100 частей ε-капролактона и 0,05 части тетрабутоксититана и температуру повышали до 170°C, и проводили реакцию при 170°C в течение 4 часов.

Затем к продукту реакции прибавляли 100 частей Placcel 205 (примечание 2), 140 частей диэтаноламина и 65 частей кетиминизированного соединения диэтилентриамина с метилизобутилкетоном (чистота 84%) и проводили реакцию при 120°C в течение 4 часов и после этого прибавляли 400 частей монобутилового простого эфира этиленгликоля, что давало базовую смолу №1, имеющую аминовое число 56 и содержание твердых веществ смолы 80%.

Примечание 1: jER828EL является торговым наименованием продукта, производимого Japan Epoxy Resin Co., Ltd., представляющего собой эпоксидную смолу, имеющую эпоксидный эквивалент 190 и среднечисловую молекулярную массу 350.

Примечание 2: Placcel 205 является торговым наименованием продукта, производимого Daicel Chemical Industries, Ltd., представляющего собой поликапролактонное полиольное соединение (соответствующее соединению, представленному формулой (2)) со среднечисловой молекулярной массой 530.

Пример получения 2

Пример получения базовой смолы № 2 (для примера)

В колбу прибавляли 1000 частей jER828EL (примечание 1), 400 частей бисфенола A и 0,2 части диметилбензиламина и проводили реакцию при 130°C до получения эпоксидного эквивалента, равного 750.

Затем прибавляли 100 частей ε-капролактона и 0,05 части тетрабутоксититана и температуру повышали до 170°C и проводили реакцию при 170°C в течение 4 часов.

Затем к продукту реакции прибавляли 100 частей Placcel 305 (примечание 3), 140 частей диэтаноламина и 65 частей кетиминизированного соединения диэтилентриамина (чистота 84%) и проводили реакцию при 120°C в течение 4 часов. После этого прибавляли 400 частей монобутилового простого эфира этиленгликоля, что давало базовую смолу № 2, имеющую аминовое число 56 и содержание твердых веществ смолы 80%.

Примечание 3: Placcel 305 является торговым наименованием продукта, производимого Daicel Chemical Industries, Ltd., представляющего собой поликапролактонное полиольное соединение (соответствующее соединению, представленному формулой (3)) со среднечисловой молекулярной массой 550.

Пример получения 3

Пример получения базовой смолы № 3 (для сравнительного примера)

К 1010 частям jER828EL (примечание 1) прибавляли 390 частей бисфенола A и 0,2 части диметилбензиламина и проводили реакцию при 130°C до получения эпоксидного эквивалента, равного 800. Затем прибавляли 160 г диэтаноламина и 65 частей кетиминизированного соединения диэтилентриамина и проводили реакцию при 120°C в течение 4 часов. После этого прибавляли 355 частей монобутилового простого эфира этиленгликоля, что давало базовую смолу № 3, имеющую аминовое число 67 и содержание твердых веществ 80%.

Пример получения 4

Пример получения базовой смолы №4 (для сравнительного примера)

В колбу прибавляли 1000 частей jER828EL (примечание 1), 400 частей бисфенола A и 0,2 части диметилбензиламина и проводили реакцию при 130°C до получения эпоксидного эквивалента, равного 750.

Затем прибавляли 333 части Placcel 205 (примечание 2), 126 частей диэтаноламина и 65 частей кетиминизированного соединения диэтилентриамина и проводили реакцию при 120°C в течение 4 часов. После этого прибавляли 425 г монобутилового простого эфира этиленгликоля, что давало базовую смолу № 4, имеющую аминовое число 48 и содержание твердых веществ смолы 80%.

Получение отверждающего агента на основе блокированного полиизоцианата (B)

Пример получения 5

Получение раствора отверждающего агента № 1 (для примера)

В реакционный сосуд прибавляли 152 части пропиленгликоля и 108 частей метилизобутилкетона и температуру повышали до 70°C. В сосуд постепенно прибавляли 275 частей “Cosmonate M-200” (торговое наименование продукта, производимого Mitsui Chemicals, Inc., представляющего собой неочищенный MDI) и после этого температуру повышали до 90°C. Поддерживая данную температуру, с течением времени отбирали образцы, и, подтверждая факт того, что изоцианатное число становилось равным 1 или менее, получали раствор отверждающего агента № 1, имеющий содержание твердых веществ 80%.

Пример получения 6

Получение раствора отверждающего агента №2 (для примера)

В реакционный сосуд прибавляли 114 частей пропиленгликоля, 70 частей моноэтилового простого эфира диэтиленгликоля и 115 частей метилизобутилкетона и температуру повышали до 70°C.

В сосуд постепенно прибавляли 275 частей “Cosmonate M-200” и после этого температуру повышали до 90°C. Поддерживая данную температуру, с течением времени отбирали образцы, и исчезновение поглощения непрореагировавшей изоцианатной группы подтверждали измерением инфракрасного спектра поглощения, получая раствор отверждающего агента № 2, имеющий содержание твердых веществ 80%.

Пример получения 7

Получение раствора отверждающего агента №3 (для примера)

В реакционный сосуд прибавляли 114 частей пропиленгликоля, 70 частей моноэтилового простого эфира диэтиленгликоля и 110 частей метилизобутилкетона и температуру повышали до 70°C. В сосуд постепенно прибавляли 250 частей MDI (дифенилметан-4,4'-диизоцианата) и после этого температуру повышали до 90°C. Поддерживая данную температуру, с течением времени отбирали образцы, и, подтверждая факт того, что изоцианатное число становилось равным 1 или менее, получали раствор отверждающего агента № 3, имеющий содержание твердых веществ 80%.

Пример получения 8

Получение раствора отверждающего агента №4 (для сравнительного примера)

В реакционный сосуд прибавляли 222 части изофорондиизоцианата и 99 частей метилизобутилкетона и температуру повышали до 50°C. В сосуд постепенно прибавляли 174 части метилэтилкетоксима и температуру повышали до 60°C. Поддерживая данную температуру, с течением времени отбирали образцы, и, подтверждая факт того, что изоцианатное число становилось равным 1 или менее, получали раствор отверждающего агента №4, имеющий содержание твердых веществ 80%.

Пример получения 9

Получение раствора отверждающего агента №5 (для сравнительного примера)

В реакционный сосуд прибавляли 275 частей “Cosmonate M-200” и 136 частей метилизобутилкетона и температуру повышали до 70°C. После постепенного прибавления 268 частей моноэтилового простого эфира диэтиленгликоля температуру повышали до 90°C. Поддерживая данную температуру, с течением времени отбирали образцы, и, подтверждая факт того, что изоцианатное число становилось равным 1 или менее, получали раствор отверждающего агента №5, имеющий содержание твердых веществ 80%.

Получение эмульсии

Пример получения 10

Пример получения эмульсии № 1

Смешивали 75 частей (содержание твердого вещества 70 частей) базовой смолы № 1, полученной в примере получения 1, и 37,5 частей (содержание твердого вещества 30 частей) отверждающего агента № 5, полученного в примере получения 5, и вносили в смесь дополнительно 13 частей 10% уксусной кислоты и равномерно перемешивали. После этого при интенсивном перемешивании по каплям прибавляли 156 частей деионизированной воды в течение примерно 15 минут, что давало эмульсию № 1, имеющую содержание твердых веществ 34%.

Примеры получения с 11 по 16

Пример получения эмульсий с № 2 по № 7

Способ получения, использованный в примере получения 10, повторяли за исключением изменения содержания в смеси на значения, представленные в Таблице 1, что давало эмульсии с № 2 по № 7.

Пример получения 17

Пример получения смолы для диспергирования пигмента

К 1010 частям jER828EL (примечание 1) прибавляли 390 частей бисфенола A, 240 частей Placcel 212 (торговое наименованием продукта от Daicel Chemical Industries, Ltd., представляющего собой поликапролактон-диол, имеющий среднемассовую молекулярную массу примерно 1250) и 0,2 части диметилбензиламина и проводили реакцию при 130°C, пока эпоксидный эквивалент не стал равным примерно 1090.

Затем прибавляли 134 части диметилэтаноламина и 150 частей 90% водного раствора молочной кислоты и проводили реакцию при 120°C в течение 4 часов. Впоследствии прибавляли метилизобутилкетон, чтобы отрегулировать содержание твердых веществ, что давало смолу на смоляной основе типа аммонийной соли для диспергирования пигмента, имеющую содержание твердых веществ 60%. Концентрация аммонийной соли в смоле для диспергирования составляла 0,78 ммоль/г.

Пример получения 18

Пример получения пасты диспергированного пигмента

Смолу для диспергирования пигмента, имеющую содержание твердых веществ 60%, полученную в примере получения 17, в количестве 8,3 части (содержание твердых веществ 5 частей), 14,5 частей оксида титана, 7,0 частей очищенной глины, 0,3 части сажи, 1 часть оксида диоктилолова, 1 часть гидроксида висмута и 20,3 части деионизированной воды прибавляли в шаровую мельницу для диспергирования в течение 20 часов, что давало пасту диспергированного пигмента, имеющую содержание твердых веществ 55%.

Получение используемого для катионного электроосаждения гелеобразного полимера (C) в виде микрочастиц

Пример получения 19

Пример получения используемого для катионного электроосаждения гелеобразного полимера в виде микрочастиц

В колбу, оборудованную перемешивающим устройством, термометром, охлаждающей трубкой и нагревательным кожухом, вносили 320 частей изопропилового спирта и температуру повышали при перемешивании до температуры кипения (примерно 83°C). В колбу в течение примерно 2 часов при температуре кипения (примерно от 83 до 87°C) по каплям вводили нижеприведенную смесь мономеров и инициатора полимеризации: 272 части стирола, 224 части н-бутилакрилата, 80 частей 2-гидроксиэтилакрилата, 144 части диметиламиноэтилметакрилата, 80 частей KMB-503 (примечание 4) и 24 части азобисизобутиронитрила. Впоследствии, после перемешивания в течение дополнительных 30 минут, в течение примерно 1 часа прибавляли по каплям раствор 8 частей азобисдиметилвалеронитрила, растворенного в 120 частях изопропилового спирта, и после перемешивания в течение примерно 1 часа отбрасывали 320 частей изопропилового спирта и охлаждали. Таким образом, получали лак акриловго сополимера, имеющий содержание твердых веществ 51%, аминовое число 64, гидроксильное число 48 и среднечисловую молекулярную массу примерно 20000.

Затем, к 780 частям лака акриловго сополимера прибавляли 6,4 части уксусной кислоты и перемешивали при примерно 30°C в течение 5 минут и после этого по каплям прибавляли 1156 частей деионизированной воды в течение примерно 30 минут при интенсивном перемешивании, температуру повышали до 75-80°C и перемешивание осуществляли в течение примерно 3 часов. Таким образом, получали используемый для катионного электроосаждения гелеобразный полимер в виде микрочастиц со сшитыми внутри частицами молочно-белого цвета, имеющий содержание твердых веществ 20%.

Примечание 4: KMB-503 представляет собой γ-метакрилоксипропилтриметоксисилан (производимый Shin-Etsu Chemical Co., Ltd.).

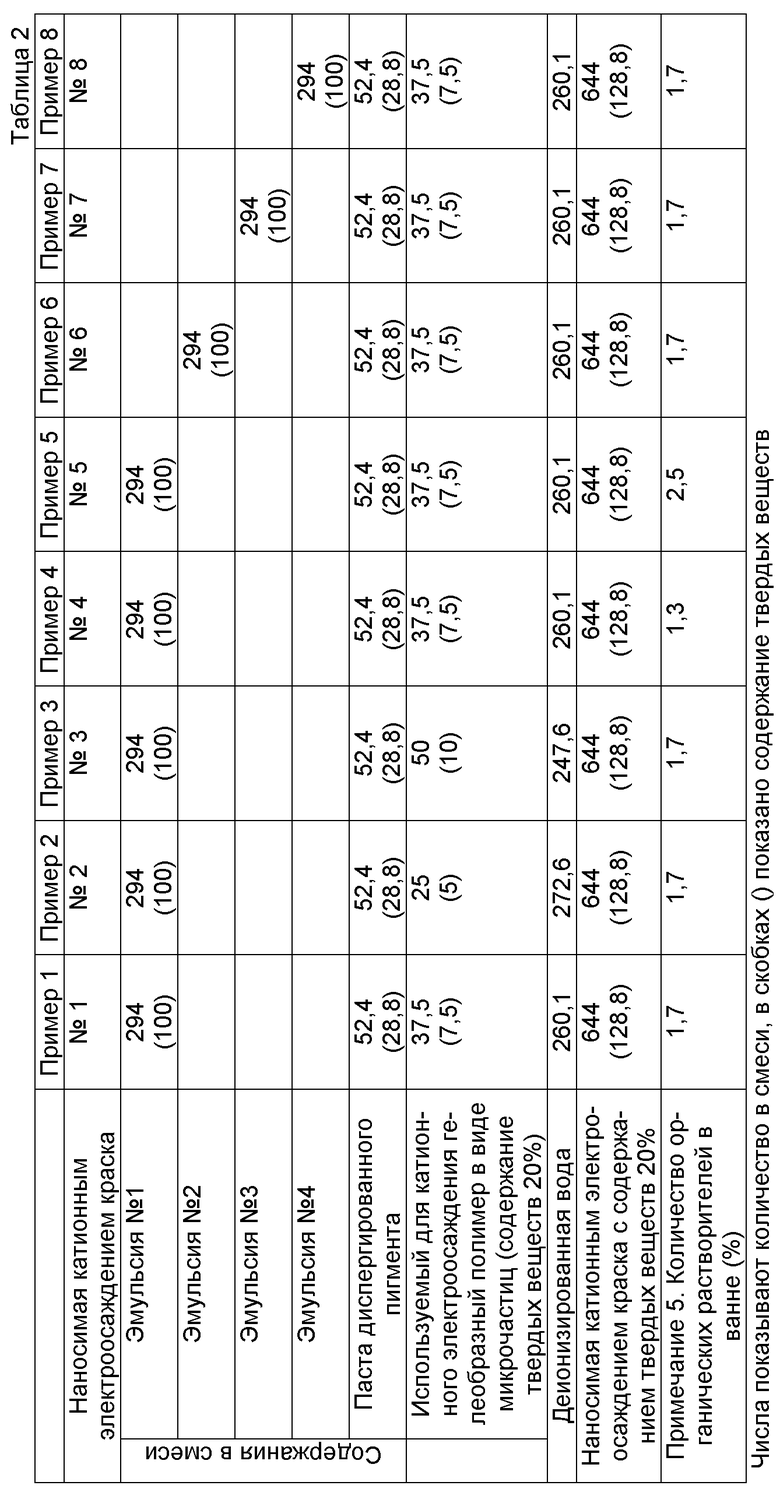

Получение наносимой катионным электроосаждением краски

Пример 1

Прибавляли друг к другу 294 части эмульсии № 1 (содержание твердых веществ 100 частей), полученной в примере получения 10, 52,4 части 55% пасты диспергированного пигмента (содержание твердых веществ 28,8 части), полученной в примере получения 20, и дополнительно 37,5 частей используемого для катионного электроосаждения гелеобразного полимера в виде микрочастиц (содержание твердых веществ 7,5 части), и прибавляли 260,1 части деионизированной воды, чтобы отрегулировать количество органического растворителя и содержание твердых веществ, что давало наносимую катионным электроосаждением краску № 1, имеющую содержание твердых веществ 20%. Количество органических растворителей в ванне (примечание 5) в наносимой катионным электроосаждением краске №1 составляло 1,7% по массе.

Примечание 5. Количество органических растворителей в ванне: каждую из наносимых катионным электроосаждением красок отбирали в количестве 10 мкл микрошприцем, содержимое которое впрыскивали в газовый хроматограф GC-15A (торговое наименование газового хроматографа, производимого Shimadzu Corporation), и проводили измерения в следующих условиях: колонка представляла собой WAX-10 (произведена SUPELCO), температуру колонки повышали вплоть до 200°C со скоростью 5°C/мин, газом-носителем являлся He.

Примеры со 2 по 8

Наносимые катионным электроосаждением краски с № 2 по № 8 получали также, как в примере 1, при содержаниях компонентов в смеси, представленных в Таблице 2.

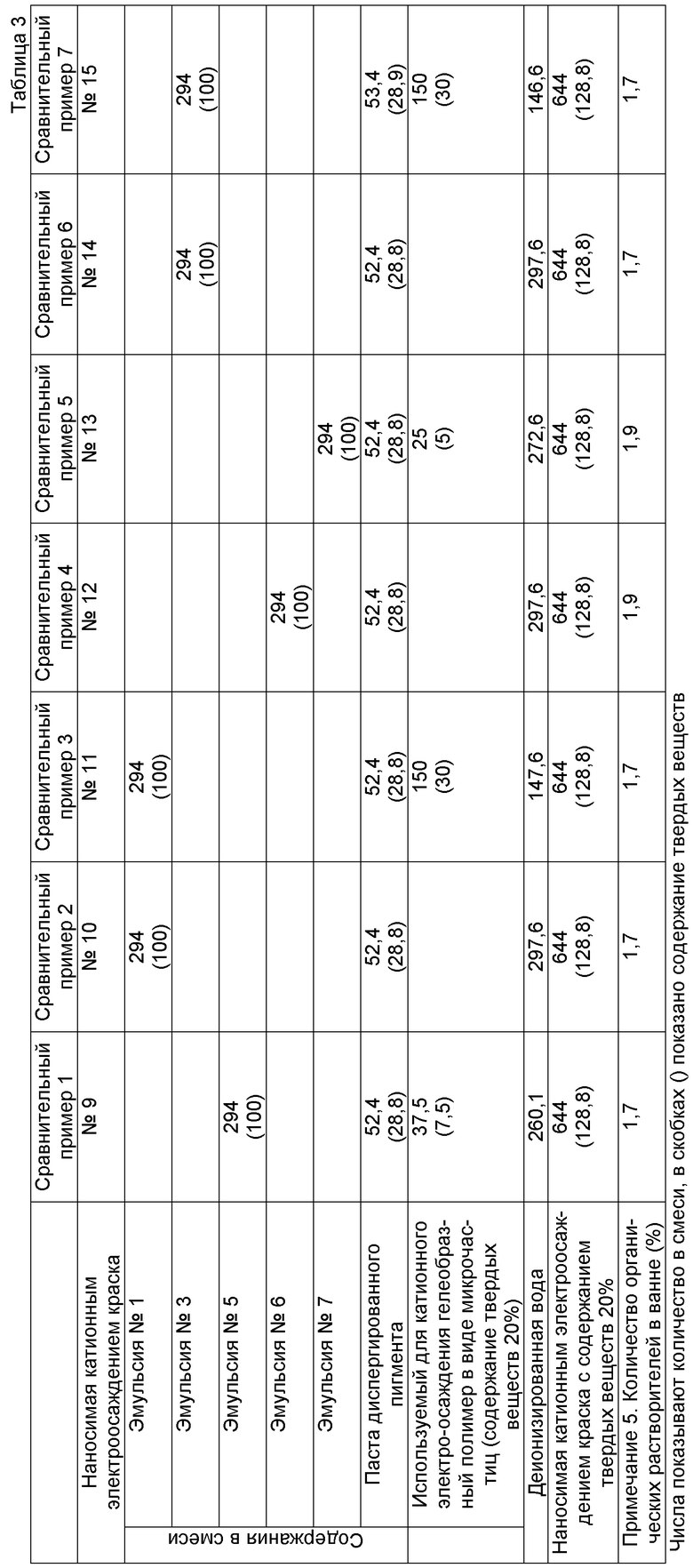

Сравнительные примеры с 1 по 7

Наносимые катионным электроосаждением краски с № 9 по № 15 получали также, как в примере 1, при содержаниях компонентов в смеси, представленных в Таблице 3.

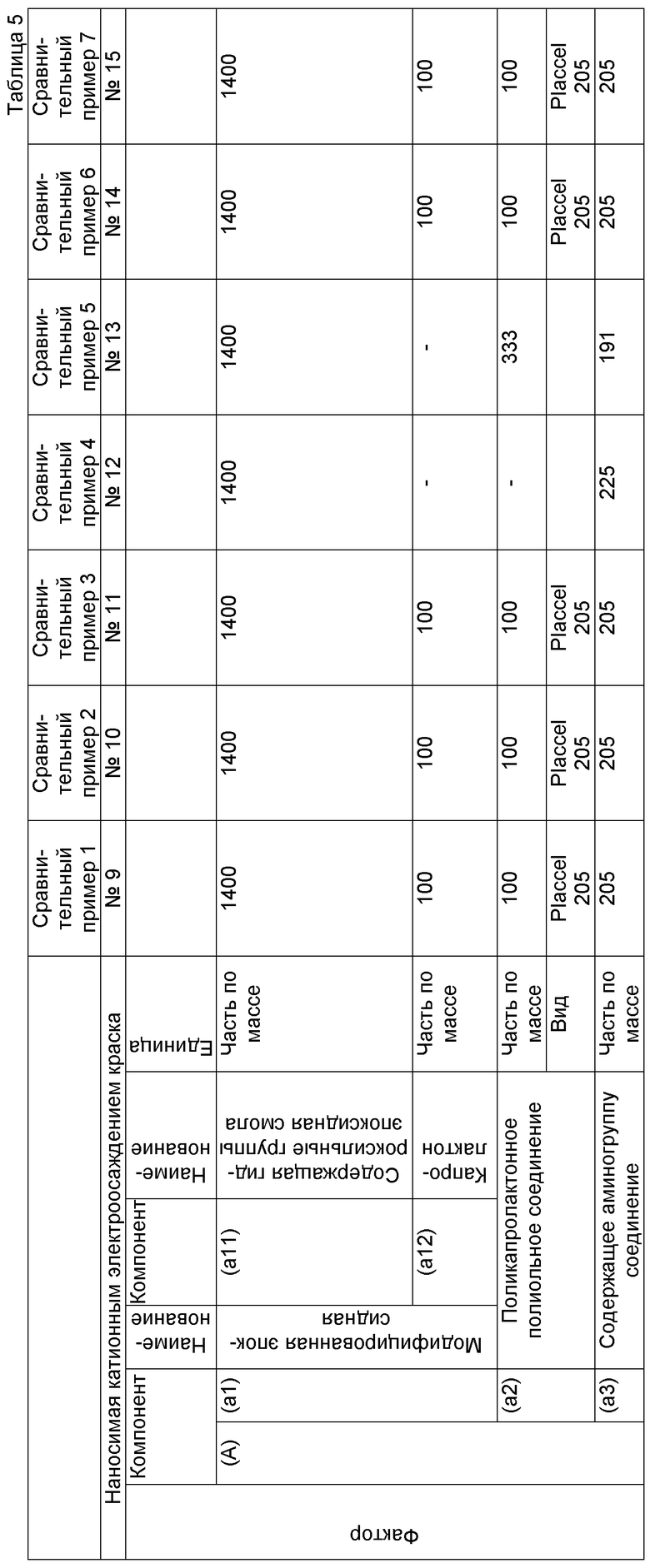

Изготовление листа для испытаний

Используя в качестве листов для испытаний стальные листы холодного проката (0,8 мм × 150 мм × 70 мм), подвергнутые пассивированию с помощью Parbond #3065 (торговое наименование продукта, производимого Nihon Parkerizing Co., Ltd., представляющего собой пассивирующий агент на основе фосфата цинка), нанесение электроосаждением покрытия каждой из наносимых катионным электроосаждением красок осуществляли в соответствии с испытываемыми содержаниями, приведенными ниже. Результаты испытаний представлены в Таблице 4 и Таблице 5.

Примечание 6. Температура ванны (°C) - толщина пленки (мкм): для вышеупомянутых стальных листов холодного проката нанесение покрытия электроосаждением проводили с использованием каждой из наносимых катионным электроосаждением красок при 200 В и температуре ванны 28°C в течение 3 минут. Таким же путем для вышеупомянутых стальных листов холодного проката нанесение покрытия электроосаждением проводили с использованием каждой из наносимых катионным электроосаждением красок при 200 В и температуре ванны 40°C в течение 3 минут. Измеряли толщины в сухом состоянии соответствующих листов и получали соответствующие разницы в толщинах (Δмкм).

Примечание 7. Кроющие свойствами в отношении клиренса: использовали “двухслойный лист для испытания”, показанный на фиг.2, и распорку шириной 100 мкм помещали между двумя стальными листами. Нанесение покрытия электроосаждением проводили в таких условиях: катод/анод = 1/2, расстояние анод-катод 15 см, приложенное электрическое напряжение 200 В, температура ванны 28°C и время подачи электроэнергии 3 минуты. После нанесения покрытия электроосаждением зажим удаляли и определяли способность к распространению внутри испытываемого листа путем измерения диапазона осаждения от отверстия испытываемого листа:

S: внутри зазора отсутствует не имеющая покрытия часть

A: от 10 мм или более до менее 12 мм от отверстия испытываемого листа

B: в диапазоне от более 5 мм до менее 10 мм от отверстия испытываемого листа

C: менее 5 мм от отверстия испытываемого листа.

Примечание 8. Антикоррозионные свойства кромки: в случае режущей пластины (угол лезвия 20 градусов, длина 10 см, обработка фосфатом цинка) нанесение покрытия электроосаждением осуществляли при температуре ванны 28°C, регулируя при этом время подачи электроэнергии так, чтобы изготовить лист для испытаний, имеющий пленку толщиной 15 мкм на сплошной поверхности. Затем на листе проводили испытание на стойкость к распыляемой соли в течение 168 часов согласно стандарту JISZ-2371 и оценивали кромочную часть, основываясь на приведенном ниже стандарте:

S: число образовавшихся участков коррозии составляло менее 30/10 см

A: число образовавшихся участков коррозии составляло от 31 до 49/10 см

C: число образовавшихся участков коррозии составляло 50/10 см или более.

Примечание 9. Отделочные свойства: каждый из стальных листов холодного проката размерами 0,8 × 150 × 70 мм, подвергнутый пассивирующей обработке с помощью Parbond #3065 (торговое наименование продукта, производимого Nihon Parkerizing Co., Ltd., представляющего собой пассивирующий агент на основе фосфата цинка), погружали в соответствующие наносимые катионным электроосаждением краски, чтобы нанести на него покрытие электроосаждением при температуре бани 28°C, регулируя при этом время подачи электроэнергии так, чтобы получить толщину сухой пленки 20 мкм, и полученную покрывную пленку спекали с помощью сушилки, дающей горячий воздух, при 170°C в течение 20 минут. Шероховатость поверхности нанесенной электроосаждением покрывной пленки измеряли с помощью Surftest 301 (торговое наименование прибора, производимого Mitutoyo Corporation, представляющего собой прибор для измерения шероховатости поверхности), что давало значение Ra:

S: значение Ra составляет менее 0,22

A: значение Ra составляет 0,22 или более и менее 0,25

B: значение Ra составляет 0,25 или более и менее 0,35

C: значение Ra составляет 0,35 или более.

Примечание 10. Общая оценка: в области, относящейся к наносимой катионным электроосаждением краски, к которой относится настоящее изобретение, желательно, чтобы все из характеристик - кроющие свойства в отношении клиренса, отделочные свойства и антикоррозионные свойства кромки - являлись превосходными. Соответственно, общую оценку осуществляли, основываясь на приведенном ниже стандарте:

S: разница в толщине пленки (Δмкм), определяемая по зависимости “температура ванны (°C) - толщина пленки (мкм)”, составляет 15 мкм или менее, и все из характеристик - кроющие свойства в отношении клиренса, антикоррозионные свойства кромки и отделочные свойства - принадлежат к категории S.

A: разница в толщине пленки (Δмкм), определяемая по зависимости “температура ванны (°C) - толщина пленки (мкм)”, составляет 15 мкм или менее, и все из характеристик - кроющие свойства в отношении клиренса, антикоррозионные свойства кромки и отделочные свойства - принадлежат к категории S или A, но по меньшей мере одна характеристика принадлежит к категории A.

B: разница в толщине пленки (Δмкм), определяемая по зависимости “температура ванны (°C) - толщина пленки (мкм)”, составляет 15 мкм или менее, и все из характеристик - кроющие свойства в отношении клиренса, антикоррозионные свойства кромки и отделочные свойства - принадлежат к категории S, A или B, но по меньшей мере одна характеристика принадлежит к категории B.

C: разница в толщине пленки (Δмкм), определяемая по зависимости “температура ванны (°C) - толщина пленки (мкм)”, составляет более 15 мкм или по меньшей мере одна из характеристик - кроющие свойства в отношении клиренса, антикоррозионные свойства кромки и отделочные свойства - принадлежат к категории C.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Настоящее изобретение может предоставлять имеющие покрытие изделия, превосходные по кроящим свойствам в отношении клиренса, антикоррозионным свойствам кромки и отделочным свойствам.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1. Иллюстрация модели части с зазором (клиренсом) стального листа точечной сварки.

2. Часть с зазором (клиренсом) от 50 до 600 мкм.

3. Часть, имеющая точечную сварку.

4. Зажимы использованы для создания слоистой структуры из двух стальных листов (нижний лист/верхний лист).

5. Стальной лист, представляющий собой верхний лист, имеет форму буквы L.

6. Распорку помещают в зазор.

7. Часть с зазором (клиренсом) между двумя стальными листами, в которую проникает краска при нанесении покрытия.

8. Внутреннее пространство испытываемого листа и не имеющая покрытия часть.

9. Внутреннее пространство испытываемого листа и имеющая покрытие часть.

Изобретение относится к наносимой катионным электроосаждением красящей композиции, включающей в себя содержащую аминогруппы эпоксидную смолу, блокированный полиизоцианат, полученный реакцией полиизоцианатного соединения и содержащего активный водород компонента, содержащего пропиленгликоль, используемый для катионного электроосаждения гелеобразный полимер в виде микрочастиц, и пасту диспергированного пигмента, в которой содержащая аминогруппы эпоксидная смола представляет собой модифицированную полиолом содержащую аминогруппы эпоксидную смолу, полученную реакцией поликапролактонного полиольного соединения и содержащего аминогруппу соединения с модифицированной эпоксидной смолой, модифицированная эпоксидная смола получена присоединением капролактона к содержащей гидроксильные группы эпоксидной смоле, используемый для катионного электроосаждения гелеобразный полимер в виде микрочастиц получен сшивкой акрилового сополимера, содержащего гидролизуемую алкоксисилановую группу и катионную группу, и доля в смеси используемого для катионного электроосаждения гелеобразного полимера в виде микрочастиц в наносимой катионным электроосаждением красящей композиции, в терминах доли содержания твердых веществ, составляет от 0,1 до 20 частей по массе относительно суммарных 100 частей по массе содержащей аминогруппы эпоксидной смолы и блокированного полиизоцианатного соединения. Технический результат изобретения заключается в том, чтобы предоставить наносимую катионным электроосаждением краску, превосходную по способности к распространению в части с зазором (кроящим свойствам в отношении клиренса), антикоррозионным свойствам кромки и отделочным свойствам. 4 н. и 3 з.п. ф-лы, 2 ил., 5 табл.

1. Наносимая катионным электроосаждением красящая композиция, включающая в себя содержащую аминогруппы эпоксидную смолу, блокированный полиизоцианат, полученный реакцией полиизоцианатного соединения и содержащего активный водород компонента, содержащего пропиленгликоль, используемый для катионного электроосаждения гелеобразный полимер в виде микрочастиц, и пасту диспергированного пигмента,

в которой

содержащая аминогруппы эпоксидная смола представляет собой модифицированную полиолом содержащую аминогруппы эпоксидную смолу, полученную реакцией поликапролактонного полиольного соединения и содержащего аминогруппу соединения с модифицированной эпоксидной смолой,

модифицированная эпоксидная смола получена присоединением капролактона к содержащей гидроксильные группы эпоксидной смоле,

используемый для катионного электроосаждения гелеобразный полимер в виде микрочастиц получен сшивкой акрилового сополимера, содержащего гидролизуемую алкоксисилановую группу и катионную группу; и

доля в смеси используемого для катионного электроосаждения гелеобразного полимера в виде микрочастиц в наносимой катионным электроосаждением красящей композиции, в терминах доли содержания твердых веществ, составляет от 0,1 до 20 частей по массе относительно суммарных 100 частей по массе содержащей аминогруппы эпоксидной смолы и блокированного полиизоцианатного соединения.

2. Наносимая катионным электроосаждением красящая композиция по п. 1, в которой количество органического растворителя в ванне с наносимой катионным электроосаждением красящей композицией составляет от 1,4 до 2,3% по массе.

3. Наносимая катионным электроосаждением красящая композиция по п. 1 или 2, где

в случае, когда толщина сухой пленки при осуществлении нанесения электроосаждением с использованием ванны с наносимой катионным электроосаждением красящей композицией в условиях температуры ванны 28°С, приложенного электрического напряжения 200 В и в течение 3 мин, обозначена Ml, и

в случае, когда толщина сухой пленки при осуществлении нанесения электроосаждением с использованием ванны с наносимой катионным электроосаждением красящей композицией в условиях температуры ванны 40°C, приложенного электрического напряжения 200 В и в течение 3 мин, обозначена М2,

разница в толщине пленки между толщиной сухой пленки М2 и толщиной сухой пленки M1 составляет 15 мкм или менее.

4. Имеющее покрытие изделие, полученное нанесением покрытия электроосаждением с использованием ванны наносимой катионным электроосаждением красящей композиции по любому из пп. 1 или 2.

5. Способ формирования наносимой катионным электроосаждением покрывной пленки, включающий в себя стадии:

погружения объекта, на который необходимо нанести покрытие, в ванну для электроосаждения, содержащую наносимую катионным электроосаждением красящую композицию по любому из пп. 1 или 2; и

подачи электрической энергии с использованием объекта, на который необходимо нанести покрытие, в качестве катода.

6. Имеющее покрытие изделие, в случае которого покрывная пленка сформирована способом по п. 5.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| RU 2009131047 A, 27.02.2011 | |||

Авторы

Даты

2015-10-20—Публикация

2012-06-28—Подача