Изобретение относится к способу эксплуатации прокатного стана для прокатки полосового прокатываемого материала, имеющего начальную кромку с двумя концами. Прокатный стан содержит прокатную клеть с рабочими валками, расположенный с ее входной стороны рольганг и устройство управления. Рабочие валки образуют межвалковый зазор. Устройство управления управляет прокатной клетью таким образом, что ее рабочие валки вращаются с окружной скоростью. Кроме того, устройство управления управляет расположенным с входной стороны прокатной клети рольгангом таким образом, что начальная кромка полосового прокатываемого материала достигает межвалкового зазора с входной скоростью.

Изобретение относится далее к носителю данных с записанной на нем компьютерной программой для осуществления такого способа эксплуатации, если она выполняется устройством управления прокатным станом. Также изобретение относится к устройству управления прокатным станом, которое выполнено, в частности, запрограммировано, с возможностью управления им по такому способу эксплуатации.

Кроме того, изобретение относится к прокатному стану для прокатки полосового прокатываемого материала, содержащему прокатную клеть с рабочими валками, расположенный с ее входной стороны рольганг и устройство управления, причем рабочие валки образуют межвалковый зазор, а прокатная клеть и расположенный с ее входной стороны рольганг управляются устройством управления таким образом, что рабочие валки прокатной клети вращаются с окружной скоростью, а начальная кромка полосового прокатываемого материала достигает межвалкового зазора с входной скоростью.

Наконец изобретение относится к полосовому прокатываемому материалу, имеющему начальную кромку с двумя концами и прокатанному описанным выше способом.

При прокатке полосового прокатываемого материала он подается к прокатной клети, как правило, с входной скоростью, которая меньше окружной скорости ее рабочих валков. При входе начальной кромки прокатываемого материала в межвалковый зазор последний закрывается, и материал прокатывается.

Описанный выше процесс представляет собой теоретический идеальный случай, когда начальная кромка ориентирована параллельно межвалковому зазору и таким же образом входит в него. На практике же может произойти так, что оба конца начальной кромки войдут в межвалковый зазор последовательно, т.е. она будет расположена наискось к нему. В этом случае возникает перекос, который, с одной стороны, приводит к избыточной ширине прокатываемого материала, а, с другой стороны, придает ему форму параллелограмма. Оба эффекта уменьшают так называемый выход, т.е. долю полезного объема проката.

Во избежание перекоса в уровне техники используются так называемые направляющие линейки. Они устанавливаются с боков полосового прокатываемого материала и выравнивают его таким образом, что начальная кромка ориентирована параллельно межвалковому зазору.

Выравнивание прокатываемого материала занимает много времени и негативно влияет на производительность прокатного стана. Далее выравнивание лишь с трудом возможно, в частности, тогда, когда полосовой прокатываемый материал имеет большое отношение ширины к длине. Кроме того, даже при надлежащем выравнивании прокатываемого материала существует опасность того, что он между выравниванием посредством направляющих линеек и входом в межвалковый зазор снова развернется, так что, несмотря на направляющие линейки, возникает перекос начальной кромки относительно межвалкового зазора. Опасность разворота прокатываемого материала тем выше, чем больше отношение его ширины к его длине и чем меньше отношение его длины к расстоянию между транспортными роликами расположенного с входной стороны прокатной клети рольганга.

Задача настоящего изобретения состоит в усовершенствовании способа эксплуатации прокатного стана для прокатки полосового прокатываемого материала таким образом, чтобы повысить производительность и выход.

Эта задача решается в части способа описанного выше рода за счет того, что входная скорость больше окружной скорости, а устройство управления согласует между собой окружную и входную скорости таким образом, что на основе согласования обеих скоростей между собой, по меньшей мере, уменьшается возможный перекос начальной кромки относительно межвалкового зазора.

В соответствии с этим задача решается также за счет того, что на носителе данных записана соответствующая компьютерная программа и что устройство управления прокатным станом соответственно выполнено, в частности запрограммировано.

В части прокатного стана задача решается за счет того, что входная скорость больше окружной скорости, обе скорости согласовываются между собой устройством управления таким образом, что на основе согласования обеих скоростей между собой, по меньшей мере, уменьшается возможный перекос начальной кромки относительно межвалкового зазора.

В соответствии с этим задача в части полосового прокатываемого материала решается за счет того, что он во время, по меньшей мере, одного процесса прокатки прокатан описанным выше способом.

Возможно, чтобы устройство управления согласовывало между собой окружную и входную скорости таким образом, чтобы полосовой прокатываемый материал в случае, если один из концов начальной кромки достигает межвалкового зазора перед другим ее концом, поворачивался вокруг конца, первым достигшего межвалкового зазора. Достигающий межвалкового зазора позже конец начальной кромки скользит, следовательно, к межвалковому зазору. Эти меры следует, как правило, предпочесть.

В отдельных случаях может быть также целесообразным, если устройство управления согласует между собой окружную и входную скорости таким образом, что полосовой прокатываемый материал в случае, если один из концов начальной кромки достигает межвалкового зазора перед другим ее концом, отскакивает от межвалкового зазора концом, достигшим его первым. В этом случае требуется особенно точное согласование обеих скоростей между собой, чтобы полосовой прокатываемый материал отскакивал не слишком далеко.

Предложенный в изобретении способ может применяться, в частности, также в существующих прокатных станах, т.е. в тех, которые содержат упомянутые выше направляющие линейки. Последние, как правило, подводятся к прокатываемому материалу. В рамках изобретения устройство управления управляет направляющими линейками преимущественно таким образом, что они не касаются полосового прокатываемого материала.

Преимущественно в устройство управления вводятся характеристические параметры прокатываемого материала и прокатного стана и на их основе с помощью модели рассчитывает окружную и входную скорости. В качестве характеристических параметров прокатываемого материала рассматриваются, в частности, его длина, ширина, толщина и масса. В качестве характеристических параметров прокатного стана рассматриваются, в частности, расстояние между отдельными транспортными роликами рольганга, межвалковый зазор и диаметр рабочих валков.

Преимущественно устройство управления проверяет с помощью характеристических параметров, соблюдено ли условие выполнения. Только если оно соблюдено, устройство управления согласует между собой окружную и входную скорости описанным выше способом. Если же условие выполнения не соблюдено, то устройство управления согласует между собой окружную и входную скорости таким образом, что возможный перекос начальной кромки относительно межвалкового зазора уменьшается не на основе согласования между собой окружной и входной скоростей. Следовательно, возможный перекос начальной кромки относительно межвалкового зазора, правда, уменьшается, но не на основе согласования между собой окружной и входной скоростей. Это согласование не оказывает в таком случае никакого влияния на уменьшение перекоса.

В условие выполнения могут быть включены различные параметры. Преимущественно в него включены длина и ширина полосового прокатываемого материала, соотношение его длины и ширины и/или его масса.

Как уже сказано, расположенный с входной стороны прокатной клети рольганг может содержать направляющие линейки, подводимые к прокатываемому материалу с боков. Если условие выполнения не соблюдено, то устройство управления настраивает направляющие линейки таким образом, что они касаются прокатываемого материала. В этом случае он выравнивается либо предложенным в изобретении способом, либо традиционным способом, т.е. посредством направляющих линеек.

Другие преимущества и подробности приведены в нижеследующем описании примеров его осуществления в сочетании с чертежами, которых принципиально изображают:

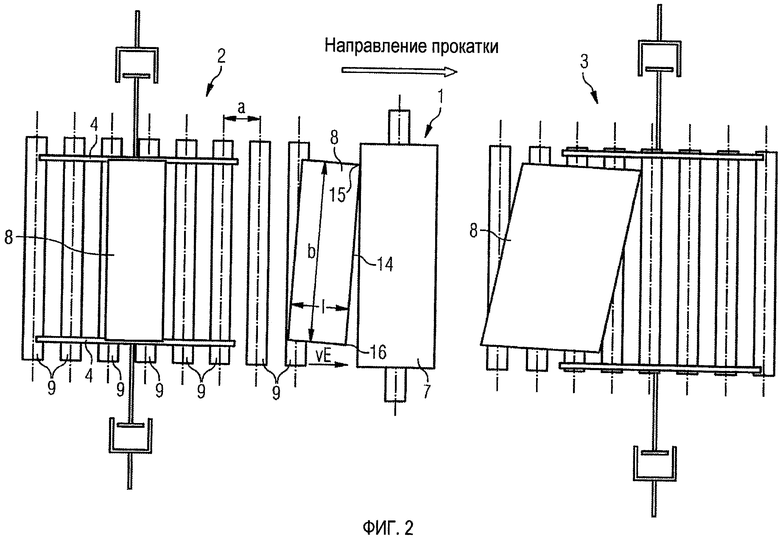

фиг.1: схематичный вид сбоку прокатного стана;

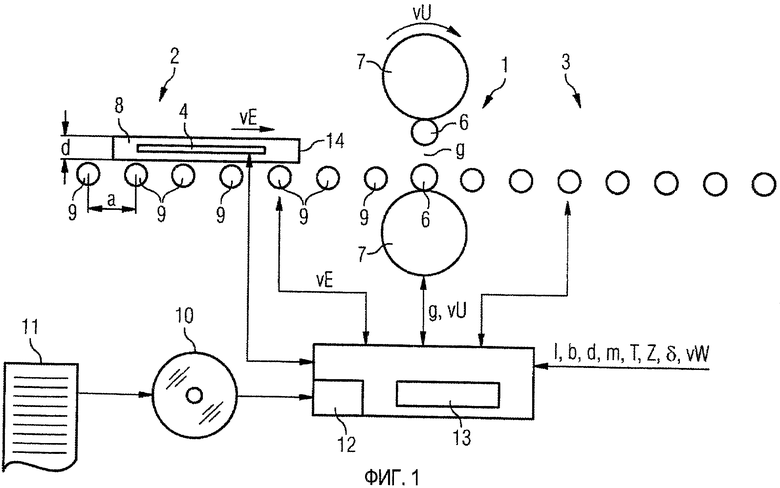

фиг.2: вид сверху прокатного стана из фиг.1;

фиг.3: блок-схему способа;

фиг.4: первую возможность уменьшения перекоса начальной кромки относительно межвалкового зазора;

фиг.5: вторую возможность уменьшения перекоса начальной кромки относительно межвалкового зазора.

На фиг. 1 и 2 прокатный стан содержит прокатную клеть 1, два рольганга 2, 3, направляющие линейки 4 и устройство 5 управления. Клеть 1 содержит, по меньшей мере, два рабочих валка 6 и, как правило, также дополнительные валки 7, например два опорных валка 7.

Прокатный стан служит для прокатки полосового прокатываемого материала 8. Рольганги 2, 3 расположены соответственно с входной и выходной сторон клети 1 и содержат каждый некоторое число транспортных роликов 9, расположенных на расстоянии а друг от друга. Направляющие линейки 4 расположены на рольганге 2 с входной стороны клети 1. Они подводятся к прокатываемому материалу 8 с боков. Устройство 5 служит для управления и координации клети 1, направляющих линеек 4 и транспортных роликов 9 рольгангов 2, 3.

В устройство 5 через носитель 10 данных, на котором записана компьютерная программа 11, вводится эта программа 11. В устройство 5 вводится программа 11 и оно записывает ее во внутреннюю память 12. За счет этого устройство 5 программируется или выполняется в более общем виде таким образом, что оно при вызове программы 11 управляет прокатным станом в соответствии со способом эксплуатации, который более подробно поясняется ниже с помощью фиг.3.

На фиг.3 в устройство 5 на этапе S1 вводятся сначала характеристические параметры прокатываемого материала 8. Они включают в себя, в частности, его длину l, ширину b, толщину d, массу m, температуру T и состав Z. При необходимости, в устройство 5 на этапе S1 могут вводиться также другие параметры прокатываемого материала 8.

На этапе S2 в устройство 5 вводятся характеристические параметры прокатного стана. Они включают в себя, в частности, диаметр рабочих валков 6 и расстояние а между транспортными роликами 9.

Наконец, на этапе S3 в устройство 5 вводятся характеристические параметры желаемого процесса прокатки. Они включают в себя, в частности, обжатие δ и желаемую скорость vW прокатки. Обжатие δ может быть задано абсолютным или относительным.

С помощью характеристических параметров δ, vW желаемого процесса прокатки устройство 5 на этапе S4 рассчитывает посредством модели 13 известным сам по себе образом настройки прокатной клети 1. Они включают в себя, в частности, межвалковый зазор g и окружную скорость vU рабочих валков 6. Межвалковый зазор g является функцией ширины b, толщины d, температуры T, состава Z материала, желаемого обжатия δ, жесткости клети и, при необходимости, других переменных. Окружная скорость vU рабочих валков 6 является, в частности, функцией толщины d, обжатия δ, скорости vW прокатки, межвалкового зазора g и, при необходимости, других параметров.

На этапах S5-S8 устройство 5 проверяет соблюдение различных условий. Не все этапы S5-S8 обязательно должны выполняться. В частности, этап S8 может, при необходимости, отпасть. Однако должен выполняться, по меньшей мере, один из этапов S5-S7. Важнейшим этапом является, вероятно, этап S5.

На этапе S5 устройство 5, прежде всего, проверяет, лежит ли длина l прокатываемого материала 8 ниже предельной длины L. Последняя преимущественно в несколько раз больше расстояния а между транспортными роликами 9, например в 5-10 раз. На этапе S6 устройство 5 проверяет, превышает ли ширина b прокатываемого материала 8 предельную ширину В. Последняя преимущественно также в несколько раз больше расстояния а между транспортными роликами 9. На этапе S7 устройство 5 проверяет, лежит ли отношение ширины b к длине l прокатываемого материала 8 выше порогового значения S. Оно, как правило, больше двух. Как правило, оно даже больше трех. На этапе S8 устройство 5 проверяет, лежит ли масса m прокатываемого материала 8 ниже предельной массы М.

Проверки на этапах S5-S8 могут быть, в принципе, связаны между собой любым образом, например посредством логической схемы ИЛИ. На фиг.3 - это схема И.

Если на фиг.3 все проверки этапов S5-S8 привели к положительному результату, то устройство 5 выполняет этапы S9-S12.

На этапе S9 устройство 5 рассчитывает посредством модели 13 входную скорость vE. Это - скорость, с которой начальная кромка 14 прокатываемого материала 8 достигает межвалкового зазора. Если она определяется на этапе S9, то она больше окружной скорости vU рабочих валков 6 прокатной клети 1.

На этапе S10 устройство 5 отводит направляющие линейки 4 от прокатываемого материала 8. Следовательно, оно настраивает их таким образом, что они не касаются прокатываемого материала 8. На этапе S11 устройство 5 управляет прокатной клетью 1 таким образом, что ее определенные на этапе S4 настройки устанавливаются. В частности, устройство 5 управляет прокатной клетью 1 таким образом, что рабочие валки 6 образуют межвалковый зазор g и вращаются с окружной скоростью vU.

На этапе S12 устройство 5 управляет расположенным с входной стороны рольгангом 2 таким образом, что начальная кромка 14 прокатываемого материала 8 входит в межвалковый зазор g с входной скоростью vE.

На фиг.2 начальная кромка 14 прокатываемого материала 8 имеет два конца 15, 16. В идеальном случае она выровнена параллельно межвалковому зазору g и входит в него так же. В этом случае оба конца 15, 16 достигают межвалкового зазора g одновременно. На практике же (фиг. 4 и 5), как правило, один из концов 15, 16 начальной кромки 14, здесь конец 15, достигает межвалкового зазора g перед другим ее концом, здесь концом 16. Поэтому начальная кромка 14 занимает положение наискось к межвалковому зазору g. По этой причине устройство рассчитывает входную скорость vE на этапе S9 таким образом, что за счет согласования между собой окружной скорости vU и входной скорости vE, по меньшей мере, уменьшается такой перекос входной кромки 14 относительно межвалкового зазора g. Входная скорость vE является функцией, которая может зависеть от длины l, ширины b, толщины d и массы m прокатываемого материала 8, окружной скорости vU, расстояния а и, при необходимости, также от других параметров. Функциональное отношение входной скорости vE можно рассчитать на основе теоретических рассуждений и/или экспериментальным путем.

Входная скорость vE определяется устройством 5, как правило, таким образом, что рабочие валки 6 удерживают, правда, конец 15, первым достигший межвалкового зазора g, однако из-за своей инерции массы прокатываемый материал 8 скользит по транспортным роликам 9 в направлении рабочих валков 6. Устройство 5 согласовывает, следовательно, окружную скорость vU и входную скорость vE между собой таким образом, что в этом случае полосовой прокатываемый материал 8 поворачивается вокруг конца 15, первым достигшего межвалкового зазора g. Эти действия схематично обозначены на фиг.4 стрелкой 17.

Согласование окружной скорости vU и входной скорости vE между собой с помощью устройства 5 возможно и таким образом, что полосовой прокатываемый материал 8 в случае, если один из концов 15, 16 начальной кромки 14 (здесь конец 16) достигает межвалкового зазора g, отскакивает от межвалкового зазора g концом 15, первым достигшим его. Это схематично обозначено на фиг. 5 стрелками 18, 19, причем стрелка 18 длиннее стрелки 19.

Если на фиг.3 одна из проверок этапов S5-S8 не выполнена, то устройство 5 выполняет вместо этапов S9 и S10 этапы S13 и S14.

На этапе S13 устройство 5 аналогично этапу S9 рассчитывает входную скорость vE. Однако оно рассчитывает ее на этапе S13 таким образом, что возможный перекос начальной кромки 14 относительно межвалкового зазора g уменьшается не за счет согласования между собой окружной скорости vU и входной скорости vE. Следовательно, входная скорость vE может быть меньше окружной скорости vU.

Она также может быть функцией длины l, ширины b, массы m, толщины d, окружной скорости vU и, возможно, других параметров, например расстояния а между транспортными роликами 9.

На этапе S14 устройство 5 подводит направляющие линейки 4 к прокатываемому материалу 8. Оно настраивает их, следовательно, таким образом, что они касаются его. В этом случае происходит выравнивание прокатываемого материала 8 направляющими линейками 4.

Предложенным в изобретении способом эксплуатации достигается, тем самым, по меньшей мере, почти параллельное выравнивание начальной кромки 14 относительно межвалкового зазора g даже в том случае, если оно не достигается направляющими линейками 4. Предложенные в изобретении меры, т.е. согласование между собой окружной скорости vU и входной скорости vE таким образом, что счет этого согласования, по меньшей мере, частично уменьшается возможный перекос начальной кромки относительно межвалкового зазора g, особенно эффективны именно в тех случаях, когда традиционное выравнивание направляющими линейками 4 не удается, поскольку они особенно эффективны в случае коротких и широких прокатываемых материалов 8. Поэтому эти меры представляют собой почти идеальное дополнение традиционных мер.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ РЕВЕРСИВНОГО ПРОКАТНОГО СТАНА | 2007 |

|

RU2426614C2 |

| СПОСОБ РАБОТЫ ДЛЯ ВВОДА ПРОКАТЫВАЕМОГО МАТЕРИАЛА В ПРОКАТНУЮ КЛЕТЬ ПРОКАТНОГО СТАНА, УПРАВЛЯЮЩЕЕ УСТРОЙСТВО, НОСИТЕЛЬ ДАННЫХ И ПРОКАТНЫЙ СТАН ДЛЯ ПРОКАТКИ ПРОКАТЫВАЕМОГО МАТЕРИАЛА В ФОРМЕ ПОЛОСЫ | 2008 |

|

RU2448790C2 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2615670C1 |

| ХОЛОДНОПРОКАТНЫЙ СТАН С РЕГУЛИРОВАНИЕМ МАССОВОГО ПОТОКА НА ПРОКАТНОЙ КЛЕТИ | 2010 |

|

RU2518831C2 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН С ВВЕДЕНИЕМ И/ИЛИ ВЫВЕДЕНИЕМ ПРОКАТНЫХ КЛЕТЕЙ В ПРОЦЕССЕ ФУНКЦИОНИРОВАНИЯ | 2009 |

|

RU2494827C2 |

| Узел валков прокатной клети кварто полосового стана | 1989 |

|

SU1713696A1 |

| ПРОКАТКА ПРОКАТЫВАЕМОГО МАТЕРИАЛА | 2020 |

|

RU2786557C1 |

| ЛОКАЛЬНОЕ ИЗМЕНЕНИЕ МЕЖВАЛКОВОГО ЗАЗОРА В ОБЛАСТИ КРОМОК ПРОКАТЫВАЕМОЙ ПОЛОСЫ | 2020 |

|

RU2764915C2 |

| СПОСОБ, А ТАКЖЕ ПРОКАТНЫЙ СТАН ДЛЯ ПРОКАТКИ ИЗГОТОВЛЕННОГО МЕТОДОМ РАЗЛИВА В СЛИТКИ ПРОКАТНОГО МАТЕРИАЛА, УСТРОЙСТВО УПРАВЛЕНИЯ И/ИЛИ РЕГУЛИРОВАНИЯ ДЛЯ ПРОКАТНОГО СТАНА, МАШИННО-СЧИТЫВАЕМЫЙ ПРОГРАММНЫЙ КОД ДЛЯ УСТРОЙСТВА УПРАВЛЕНИЯ И/ИЛИ РЕГУЛИРОВАНИЯ, А ТАКЖЕ ЗАПОМИНАЮЩАЯ СРЕДА | 2012 |

|

RU2589962C2 |

Изобретение предназначено для повышения производительности и выхода годного при прокатке полосы. Способ включает управление прокатным станом, содержащим прокатную клеть (1) с рабочими валками, расположенный с ее входной стороны рольганг (2) и устройство (5) управления. Выравнивание передней кромки раската относительно межвалкового зазора обеспечивается за счет того, что прокатным станом управляют таким образом, чтобы рабочие валки (6) вращались с окружной скоростью (vU), а рольгангом (2) таким образом, чтобы начальная кромка (14) полосового прокатываемого материала (8) достигала межвалкового зазора (g) с входной скоростью (vE), превышающей окружную скорость (vU), причем посредством устройства (5) управления окружную скорость (vU) и входную скорость (vE) согласовывают между собой таким образом, чтобы за счет этого согласования, по меньшей мере, уменьшился возможный перекос начальной кромки (14) относительно межвалкового зазора (g). Прокатный стан, носитель данных и управляющее устройство содержат соответствующее оборудование. 4 н. и 13 з.п. ф-лы, 5 ил.

1. Способ управления прокатным станом для прокатки полосового прокатываемого материала (8), имеющего переднюю кромку (14) с двумя концами (15, 16), причем прокатный стан содержит прокатную клеть (1) с рабочими валками (6), расположенный с ее входной стороны рольганг (2) и устройство (5) управления прокатным станом, а рабочие валки (6) образуют межвалковый зазор (g), характеризующийся тем, что посредством устройства (5) управления управляют прокатной клетью (1) таким образом, чтобы ее рабочие валки (6) вращались с окружной скоростью (vU), а рольгангом (2) таким образом, чтобы начальная кромка (14) полосового прокатываемого материала (8) достигала межвалкового зазора (g) с входной скоростью (vE), превышающей окружную скорость (vU), причем посредством устройства (5) управления окружную скорость (vU) и входную скорость (vE) согласовывают между собой таким образом, чтобы за счет этого согласования, по меньшей мере, уменьшился возможный перекос начальной кромки (14) относительно межвалкового зазора (g).

2. Способ по п.1, отличающийся тем, что посредством устройства (5) управления окружную скорость (vU) и входную скорость (vE) согласовывают между собой таким образом, чтобы полосовой прокатываемый материал (8) в случае, если один из концов (15, 16) начальной кромки (14) достигает межвалкового зазора (g) перед другим из ее концов (15, 16), поворачивался вокруг конца (15), первым достигшего межвалкового зазора (g).

3. Способ по п.1, отличающийся тем, что посредством устройства (5) управления окружную скорость (vU) и входную скорость (vE) согласовывают между собой таким образом, чтобы полосовой прокатываемый материал (8) в случае, если один из концов (15, 16) начальной кромки (14) достигает межвалкового зазора (g) перед другим из ее концов (15, 16), отскакивал от межвалкового зазора (g) концом (15), первым достигшим его.

4. Способ по любому из пп.1, 2 или 3, отличающийся тем, что используют расположенный с входной стороны прокатной клети (1) рольганг (2), содержащий направляющие линейки (4), подводимые к полосовому прокатываемому материалу (8) с боков, при этом устройством (5) управления настраивают направляющие линейки (4) таким образом, что они не касаются полосового прокатываемого материала (8).

5. Способ по любому из пп.1, 2 или 3, отличающийся тем, что в устройство (5) управления вводят параметры (l - длина, b - ширина, d - толщина, m - масса, Т - температура, Z - состав, а - расстояние между роликами рольганга), характеризующие полосовой прокатываемый материал (8) и прокатный стан, для расчета с их помощью на основе модели (13) окружной скорости (vU) и входной скорости (vE).

6. Способ по п.4, отличающийся тем, что в устройство (5) управления вводят параметры (l - длина, b - ширина, d - толщина, m - масса, Т - температура, Z - состав, а - расстояние между роликами рольганга), характеризующие полосовой прокатываемый материал (8) и прокатный стан, для расчета с их помощью на основе модели (13) окружной скорости (vU) и входной скорости (vE).

7. Способ по п.5, отличающийся тем, что посредством устройства (5) управления с учетом характеристических параметров (l - длина, b - ширина, d - толщина, m - масса, Т - температура, Z - состав, а - расстояние между роликами рольганга) проверяют, соблюдено ли условие выполнения, которое преимущественно включает в себя условия в отношении длины и ширины полосового прокатываемого материала, соотношения его длины и ширины и/или его массы, при этом устройством (5) управления при соблюдении условия выполнения согласуют между собой окружную скорость (vU) и входную скорость (vE) как предусмотрено в любом из пп.1-3.

8. Способ по п.6, отличающийся тем, что посредством устройства (5) управления с учетом характеристических параметров (l - длина, b - ширина, d - толщина, m - масса, Т - температура, Z - состав, а - расстояние между роликами рольганга) проверяют, соблюдено ли условие выполнения, которое преимущественно включает в себя условия в отношении длины и ширины полосового прокатываемого материала, соотношения его длины и ширины и/или его массы, при этом устройством (5) управления при соблюдении условия выполнения согласуют между собой окружную скорость (vU) и входную скорость (vE) как предусмотрено в п.4.

9. Способ по п.7, отличающийся тем, что в упомянутое условие выполнения включены длина (1) и ширина (b) полосового прокатываемого материала (8), соотношение его длины (1) и ширины (b) и/или его масса (m).

10. Способ по п.8, отличающийся тем, что в упомянутое условие выполнения включены длина (1) и ширина (b) полосового прокатываемого материала (8), соотношение его длины (1) и ширины (b) и/или его масса (m).

11. Способ по п.5, отличающийся тем, что расположенный с входной стороны прокатной клети (1) рольганг (2) содержит направляющие линейки (4), подводимые к полосовому прокатываемому материалу (8) с боков, при этом в случае несоблюдения условия выполнения, которое преимущественно включает в себя условия в отношении длины и ширины полосового прокатываемого материала, соотношения его длины и ширины и/или его массы, устройством (5) управления настраивают направляющие линейки (4) таким образом, что они касаются полосового прокатываемого материала (8).

12. Способ по п.6, отличающийся тем, что расположенный с входной стороны прокатной клети (1) рольганг (2) содержит направляющие линейки (4), подводимые к полосовому прокатываемому материалу (8) с боков, при этом в случае несоблюдения условия выполнения, которое преимущественно включает в себя условия в отношении длины и ширины полосового прокатываемого материала, соотношения его длины и ширины и/или его массы, устройство (5) управления настраивает направляющие линейки (4) таким образом, что они касаются полосового прокатываемого материала (8).

13. Носитель данных с записанной на нем компьютерной программой (11) для осуществления способа управления прокатным станом по любому из пп.1-3 при выполнении компьютерной программы (11) в устройстве (5) управления прокатным станом (1).

14. Управляющее устройство для прокатного стана, выполненное, в частности запрограммированное, компьютерной программой (11) на носителе данных по п.13 для управления станом для реализации способа управления прокатным станом по любому из пп.1-3.

15. Прокатный стан для прокатки полосового прокатываемого материала (8), содержащий прокатную клеть (1) с рабочими валками (6), расположенный с ее входной стороны рольганг (2) и устройство (5) управления, причем рабочие валки (6) образуют межвалковый зазор (g), устройство (5) управления выполнено с возможностью управления прокатной клетью (1) таким образом, чтобы ее рабочие валки (6) вращались с окружной скоростью (vU), и управления расположенным с входной стороны прокатной клети (1) рольгангом (2) таким образом, чтобы передняя кромка (14) полосового прокатываемого материала (8) достигала межвалкового зазора (g) с входной скоростью (vE), превышающей окружную скорость (vU), причем устройство (5) управления выполнено с возможностью обеспечения согласования между собой окружной скорости (vU) и входной скорости (vE) таким образом, что за счет этого согласования, по меньшей мере, уменьшается возможный перекос начальной кромки (14) относительно межвалкового зазора (g).

16. Прокатный стан по п.15, отличающийся тем, что устройство (5) управления выполнено с возможностью обеспечения согласования между собой окружной скорости (vU) и входной скорости (vE) таким образом, чтобы полосовой прокатываемый материал (8) в случае, если один из концов (15, 16) начальной кромки (14) достигает межвалкового зазора (g) перед другим из ее концов (15, 16), поворачивался вокруг конца (15), первым достигшего межвалкового зазора (g).

17. Прокатный стан по п.15, отличающийся тем, что устройство (5) управления выполнено с возможностью обеспечения согласования между собой окружной скорости (vU) и входной скорости (vE) таким образом, чтобы полосовой прокатываемый материал (8) в случае, если один из концов (15, 16) начальной кромки (14) достигает межвалкового зазора (g) перед другим из ее концов (15, 16), отскакивал от межвалкового зазора (g) концом (15), первым достигшим его.

| US 4590778 А, 27.05.1986 | |||

| Устройство для базирования листов | 1979 |

|

SU789352A1 |

| СПОСОБ БОКОВОГО НАПРАВЛЕНИЯ ПОЛОСЫ ПРИ ЕЕ БЕЗОСТАНОВОЧНОМ ПЕРЕМЕЩЕНИИ РОЛЬГАНГОМ ПРЕИМУЩЕСТВЕННО ОТ КЛЕТИ К МОТАЛКЕ ДЛЯ ДАЛЬНЕЙШЕЙ СМОТКИ В РУЛОН | 1999 |

|

RU2197349C2 |

| Устройство для выравнивания полос проката на холодильнике мелкосортного стана | 1986 |

|

SU1378969A1 |

Авторы

Даты

2011-09-20—Публикация

2007-02-01—Подача