Изобретение относится к способу эксплуатации реверсивного прокатного стана, содержащего, по меньшей мере, одну реверсивную клеть для прокатки прокатываемого материала, два расположенных с ее обеих сторон рольганга для транспортировки прокатываемого материала и устройство управления реверсивным прокатным станом, причем рольганги имеют соответственно несколько участков, каждый из которых содержит, по меньшей мере, один транспортный ролик, транспортные ролики каждого участка рольганга управляются независимо от транспортных роликов других участков, а прокатываемый материал транспортируется таким образом, что его начало движется с входной скоростью, а конец - с выходной скоростью.

Кроме того, изобретение относится к носителю данных с записанной на нем компьютерной программой для осуществления такого способа эксплуатации, если она выполняется устройством управления реверсивным прокатным станом. Также изобретение относится к устройству управления реверсивным прокатным станом, которое выполнено, в частности запрограммировано, с возможностью управления им по такому способу эксплуатации. Кроме того, изобретение относится к реверсивному прокатному стану и изготовленному способом эксплуатации прокату.

Способы эксплуатации, носители данных, устройства управления, реверсивные прокатные станы и прокатываемые материалы описанного выше рода известны (например, ЕР 1120173).

В так называемых непрерывных прокатных станах прокатываемые материалы, в частности полосовые, транспортируются по их рольгангам всегда в одном направлении. Как правило, даже скорость, с которой транспортируется прокатываемый материал, по меньшей мере, в основном, постоянная. Поэтому относительно простым образом можно управлять рольгангами так, чтобы окружная скорость транспортных роликов совпадала со скоростью транспортировки прокатываемого материала.

В реверсивных клетях, напротив, прокатываемый материал несколько раз движется через одну и ту же прокатную клеть, причем направление прокатки каждый раз изменяется. Поэтому прокатываемый материал приходится постоянно ускорять и притормаживать. По той же причине транспортные ролики также приходится постоянно ускорять и притормаживать. Тем не менее, их окружная скорость должна как можно больше соответствовать скорости транспортировки прокатываемого материала, поскольку относительные движения между ним и транспортными роликами ухудшают качество поверхности прокатываемого материала и, кроме того, нагружают приводы транспортных роликов.

Чтобы обеспечить одинаковую скорость транспортных роликов участков рольганга и прокатываемого материала, в уровне техники известны ускорение и притормаживание транспортных роликов всех участков рольганга прокатываемым материалом, которые могут вступать в контакт с ним. Следствием этого являются процессы ускорения и притормаживания, которые, во-первых, частично вообще не требуются и поэтому ненужным образом нагружают приводы, а, во-вторых, прежде всего, происходят одновременно и поэтому могут привести к нежелательным обратным воздействиям на сеть. Кроме того, нередко напрасно расходуется энергия.

Для устранения перечисленных выше недостатков в уровне техники также известно, что устройство управления определяет момент, в который прокатываемый материал заходит на соответствующий участок рольганга и, начиная с этого момента, ускоряет транспортные ролики следующего, непосредственно примыкающего участка рольганга, на который он заходит. Такими действиями можно в значительной степени избежать ненужных процессов ускорения и нежелательных обратных воздействий на питающую сеть. Это, однако, не позволяет достичь того, чтобы транспортные ролики непосредственно примыкающего участка рольганга уже достигали скорости транспортировки, когда прокатываемый материал заходит на него.

Задача настоящего изобретения состоит в создании способа эксплуатации реверсивного прокатного стана, который позволил бы, с одной стороны, избежать ненужных процессов ускорения и распределить по времени необходимые процессы ускорения, а, с другой стороны, привести в соответствие окружную скорость транспортных роликов со скоростью транспортировки прокатываемого материала, когда он заходит на соответствующий участок рольганга.

Эта задача решается в части способа описанного выше рода за счет того, что устройство управления, по меньшей мере, для каждого участка рольганга, расположенного во время соответствующего процесса транспортировки с выходной стороны по отношению к реверсивной клети, индивидуально рассчитывает момент входа, в который прокатываемый материал самое раннее заходит на соответствующий участок рольганга, и управляет его транспортными роликами таким образом, что их окружная скорость самое позднее в момент входа уравнена с входной скоростью.

В соответствии с этим задача в части носителя данных решается за счет того, что на нем записана компьютерная программа, которая вызывает осуществление такого способа эксплуатации, если компьютерная программа выполняется устройством управления реверсивным прокатным станом.

Кроме того, задача решается также посредством устройства управления реверсивным прокатным станом, которое выполнено, в частности запрограммировано, с возможностью управления им таким способом эксплуатации.

Далее задача решается посредством реверсивного прокатного стана, оборудованного таким устройством управления.

Согласно изобретению устройство управления рассчитывает, следовательно, с помощью введенных в него данных, в частности профиля скорости прокатываемого материала с входной и выходной сторон во время соответствующего процесса транспортировки и по отношению к реверсивной клети, данных длины полосы и соответствующего положения начала прокатываемого материала момент, в который он самое ранее достигает соответствующего участка рольганга и какую входную скорость начало прокатываемого материала имеет в этот момент. С помощью окружной скорости транспортных роликов участков рольгангов в данный момент и максимально возможных ускорений транспортных роликов соответствующих участков рольгангов устройство управления может поэтому рассчитать начало уравнивания окружной скорости транспортных роликов с соответствующим участком рольганга. Момент начала уравнивания окружной скорости транспортных роликов с зависимой, при необходимости, от времени входной скоростью можно поэтому предварительно определить надлежащим образом.

Как правило, прокатываемый материал прокатывается в реверсивной клети. В этом случае во время процесса прокатки входная скорость, т.е. скорость начала прокатываемого материала, и выходная скорость, т.е. скорость его конца, разумеется, отличаются друг от друга. Кроме того, они, как правило, отличаются от окружной скорости рабочих валков реверсивной клети. Однако настоящее изобретение должно включать в себя также частный случай, когда происходит только транспортировка прокатываемого материала, т.е. он при транспортировке не деформируется.

Если начать с транспортировки прокатываемого материала, то возможно, что оставшегося времени не хватит, чтобы ускорить транспортные ролики соответствующего участка рольганга, расположенного близко к реверсивной клети во время соответствующего процесса транспортировки с выходной стороны по отношению к реверсивной клети до входной скорости. Чтобы и в этом случае транспортные ролики соответствующего участка рольганга были ускорены до входной скорости, устройство управления до транспортировки прокатываемого материала, по меньшей мере, для одного участка рольганга, расположенного во время соответствующего процесса транспортировки с выходной стороны по отношению к реверсивной клети, рассчитывает минимальный отрезок времени, который требуется для уравнивания окружной скорости транспортных роликов соответствующего участка рольганга с входной скоростью, задерживает начало транспортировки прокатываемого материала и приближает окружную скорость транспортных роликов соответствующего участка рольганга к входной скорости, если минимальный отрезок времени больше продолжительности транспортировки, которая соответствует разности между моментом входа и началом транспортировки прокатываемого материала.

Эти описанные последними меры целесообразны, в частности, для участка рольганга, который во время соответствующего процесса транспортировки с выходной стороны по отношению к реверсивной клети непосредственно примыкает к ней.

Преимущественно устройство управления управляет, по меньшей мере, для каждого участка рольганга, расположенного во время соответствующего процесса транспортировки с выходной стороны по отношению к реверсивной клети, уравниванием окружной скорости транспортных роликов соответствующего участка рольганга с входной скоростью, согласно индивидуальному для соответствующего участка рольганга характеру ускорения, причем характер ускорения определен таким образом, что остается резерв регулирования, поскольку в этом случае можно отрегулировать непредвиденные изменения входной скорости. Резерв регулирования реализуется при данном максимальном ускорении за счет того, что отрезок времени для уравнивания окружной скорости транспортных роликов с входной скоростью больше упомянутого выше минимального отрезка времени.

Описанные выше меры могут быть приняты не только с выходной стороны, но и с входной стороны, т.е. пока начало прокатываемого материала еще не достигло реверсивной клети. В этих случаях вместо входной скорости можно привлечь выходную скорость, т.е. скорость, с которой движется конец прокатываемого материала, поскольку пока начало прокатываемого материала еще не достигло реверсивной клети, входная и выходная скорости равны.

Аналогичным образом для управления участками рольгангов, когда прокатываемый материал заходит на соответствующий участок рольганга, также при сходе конца прокатываемого материала с участка рольганга, по меньшей мере, с входной стороны реверсивной клети может быть целесообразным аналогичное управление участками рольгангов. В этом случае устройство управления рассчитывает, по меньшей мере, для каждого участка рольганга, расположенного во время соответствующего процесса транспортировки с входной стороны по отношению к реверсивной клети, индивидуально момент выхода, в который прокатываемый материал самое позднее сходит с соответствующего участка рольганга, и управляет его транспортными роликами таким образом, что их окружная скорость самое ранее с момента выхода снижается ниже выходной скорости. Момент, в который начинает снижаться окружная скорость, должен лежать преимущественно перед моментом, в который конец прокатываемого материала сходит с участка рольганга, непосредственно примыкающего в направлении реверсивной клети.

В рамках своевременного ускорения транспортных роликов до входа прокатываемого материала на соответствующий участок рольганга момент входа должен быть определен устройством управления расчетным путем. В рамках снижения окружной скорости транспортных роликов после схода прокатываемого материала с соответствующего участка рольганга возможны аналогичные действия. Здесь в качестве альтернативы возможно также определение выхода прокатываемого материала с помощью измерительной техники, например с помощью нагрузки приводов соответствующих транспортных роликов.

Другие преимущества и подробности приведены в нижеследующем описании примера осуществления изобретения в сочетании с чертежами, на которых в принципиальном виде изображают:

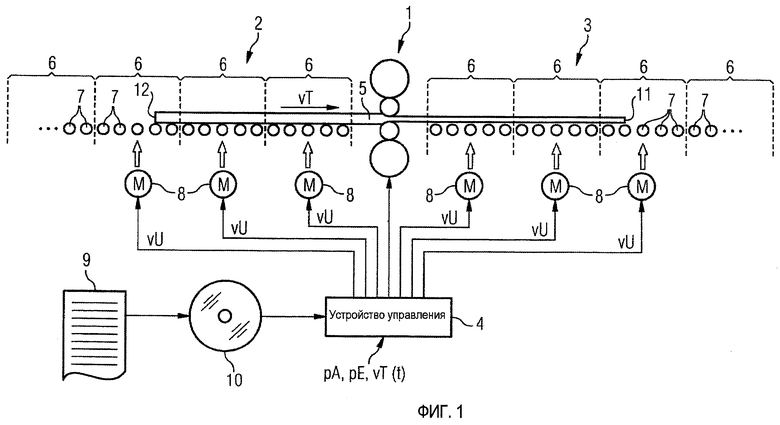

фиг.1 - схематично реверсивный прокатный стан;

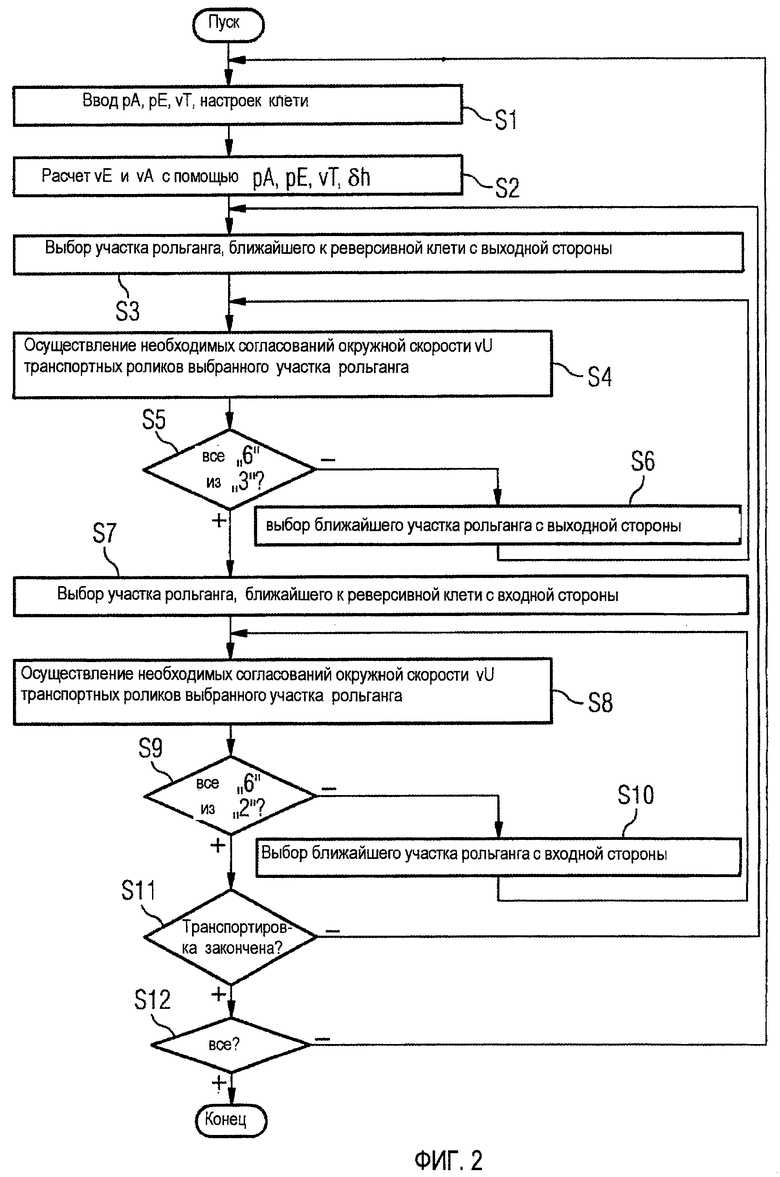

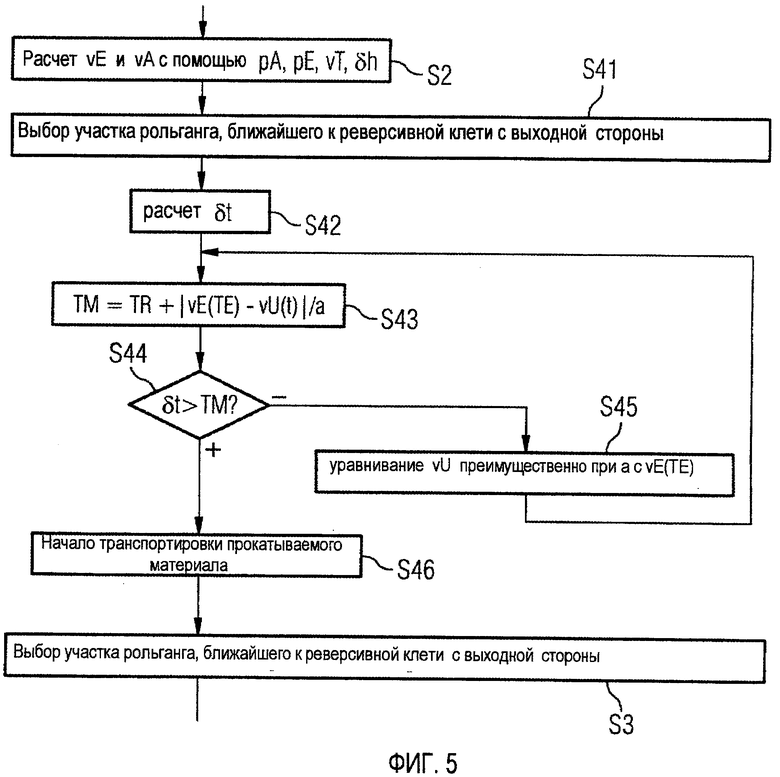

фиг.2-5 - блок-схемы процессов.

На фиг.1 реверсивный прокатный стан содержит реверсивную клеть 1, два расположенных с ее обеих сторон рольганга 2, 3 и устройство 4 управления. Клеть 1 служит для реверсивной прокатки прокатываемого материала 5, в частности полосового. Рольганги 2, 3 служат для его транспортировки. Устройство 4 осуществляет управление прокатным станом, т.е., в частности, клетью 1 и рольгангами 2, 3.

Каждый из рольгангов 2, 3 имеет несколько участков 6. Каждый участок 6 содержит, по меньшей мере, один транспортный ролик 7. Транспортные ролики 7 каждого участка 6 управляются устройством 4 независимо от транспортных роликов 7 других участков 6. В частности, для транспортных роликов 7 каждого участка 6 предусмотрен, по меньшей мере, один собственный привод 8.

Для реализации настоящего изобретения, прежде всего, составляется компьютерная программа 9 для устройства 4 управления. Эта программа 9 записывается на носитель 10 данных (исключительно) в машинно-читаемом виде. Он может быть, например, внутренним носителем данных устройства 4 управления или другого вычислительного устройства (для наглядности не показано). Носитель 10 данных может представлять собой также переносной носитель данных, например CD-ROM, карту памяти или флэш-память.

Программа 9 загружается в устройство 4 и записывается там, например на его жесткий диск. При вызове программы 9 на основе соответствующих условий, например ввода данных пользователя, устройство 4 управляет прокатным станом в соответствии со способом эксплуатации, который более подробно поясняется ниже с помощью фиг.2-5. За счет хранения программы 9 в устройстве 4 оно поэтому соответственно программируется или выполняется в более общем виде.

На фиг.2 в устройство 4 на этапе S1 вводятся различные параметры. Так, например, в него вводится, прежде всего, начальное положение рА, которое характеризует положение рА начала 11 прокатываемого материала 5 в данный момент t. Далее в устройство 4 вводится также соответствующее конечное положение рЕ конца 12 прокатываемого материала 5 в данный момент t. Кроме того, в устройство 4 вводится скорость vT транспортировки прокатываемого материала 5, с которой он должен подаваться к реверсивной клети 1. Наконец в устройство 4 вводятся настройки реверсивной клети 1.

Осуществление этапа S1 происходит в момент, в который начало 11 прокатываемого материала еще не достигло реверсивной клети 1. В рамках этапа S2 устройство 4 способно поэтому производить следующие расчеты.

Оно может, прежде всего, с помощью начального положения рА и скорости vT транспортировки рассчитать момент, в который начало 11 прокатываемого материала входит в реверсивную клеть 1. До этого момента входная скорость vE, с которой начало 11 прокатываемого материала заходит на расположенные с входной стороны участки 6 рольганга, равна скорости vT транспортировки. Начиная с этого момента входная скорость vE, с которой начало 11 прокатываемого материала заходит на расположенные с выходной стороны участки 6 рольганга, определяется соотношением скорости vT транспортировки и относительного обжатия δh.

- Аналогичным образом устройство 4 с помощью конечного положения рЕ и скорости vT транспортировки рассчитывает момент, в который конец 12 прокатываемого материала входит в реверсивную клеть 1. До этого момента выходная скорость vA, с которой конец 12 прокатываемого материала сходит с расположенных с выходной стороны участков 6 рольганга, определяется соотношением скорости vT транспортировки и относительного обжатия δh.

Термины «входная скорость» и «выходная скорость» обозначают в рамках настоящего изобретения, следовательно, скорости, с которыми соответственно начало 11 прокатываемого материала заходит на участки 6 рольганга, а конец 12 прокатываемого материала сходит с них. Таким образом, они употребляются иначе, чем принято.

Относительное обжатие δh может определяться параметрами клети. Однако возможно также, чтобы устройство 4 само рассчитывало относительное обжатие δh на основе настроек клети.

В результате устройство 4 рассчитывает, тем самым, на этапе S2 временные характеристики как входной скорости vE, так и выходной скорости vA. Поэтому оно способно заранее рассчитать, где в любой момент t находятся начало 11 и конец 12 прокатываемого материала.

На этапе S3 устройство 4 выбирает сначала тот из участков 6 рольганга, который с выходной стороны непосредственно примыкает к реверсивной клети 1. Следовательно, оно выбирает участок 6, на который прокатываемый материал 5 после прокатки в клети 1 заходит первым. На этапе S4 устройство 4 осуществляет требуемые подгонки окружной скорости vU транспортных роликов 7 выбранного участка 6. Этап S4 более подробно поясняется с помощью фиг.3.

На этапе S5 устройство 4 проверяет осуществление им этапа S4 для всех расположенных с выходной стороны участков 6 рольганга. Если этого не произошло, то устройство 4 выбирает на этапе S6 следующий участок 6 с выходной стороны и возвращается к этапу S4.

На этапах S7-S10 устройство 4 осуществляет соответствующие этапам S3-S6 действия по отношению к расположенным с входной стороны участкам 6. Также здесь этап S8 более подробно поясняется ниже с помощью фиг.4.

На этапе S11 устройство 4 проверяет, закончена ли транспортировка прокатываемого материала 5, т.е. закончен ли соответствующий процесс транспортировки. Если этого не произошло, то устройство 4 возвращается к этапу S3. В противном случае устройство 4 на этапе S12 проверяет, выполнены ли все процессы транспортировки, в частности все выполняемые проходы. Если этого не произошло, то устройство 4 возвращается к этапу S1. В противном случае способ эксплуатации закончен.

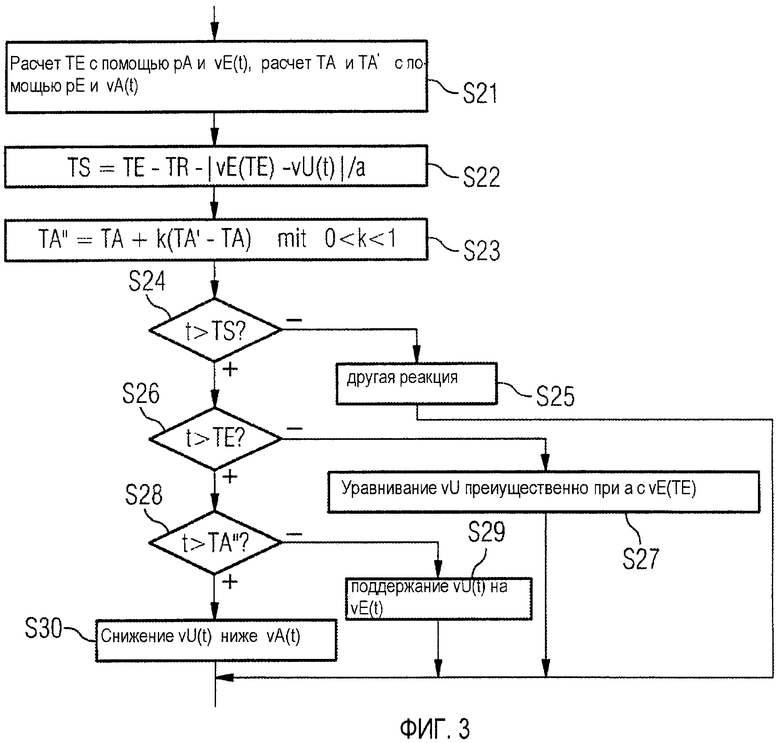

Для осуществления этапа S4 на фиг.2 устройство 4 действует на фиг.3 следующим образом.

Прежде всего, оно на этапе S21 с помощью начального положения рА и профиля vE(t) входной скорости рассчитывает время ТЕ входа для выбранного участка 6 рольганга. Далее также на этапе S21 оно рассчитывает с помощью конечного положения рЕ и профиля vA(t) выходной скорости моменты ТА и TA' выхода для выбранного участка 6 и для участка 6, примыкающего в направлении скорости vT транспортировки к выбранному участку 6.

Далее устройство 4 на этапе S22 рассчитывает момент TS пуска. Он определяется преимущественно по формуле

TS=TE-TR-|vE(TE)-vU(t)|/a,

где TR обозначает время, которое больше нуля. Оно имеет значение резерва регулирования. vE(TE) обозначает входную скорость vE, с которой начало 11 прокатываемого материала в момент ТЕ входа заходит на выбранный участок 6.

vU(t) обозначает окружную скорость vU транспортных роликов 7 выбранного участка 6 в данный момент t, а обозначает максимальное ускорение транспортных роликов 7 выбранного участка 6.

Далее устройство 4 на этапе S23 рассчитывает момент TA'' снижения скорости. Он определяется преимущественно по формуле

TA''=ТА+k(TA'-TA),

где k обозначает коэффициент от нуля до единицы. Преимущественно он составляет около нуля, например от 0,0 до 0,2.

На этапе S24 устройство 4 проверяет, превысило ли уже данное время t момент TS пуска. Если этого не произошло, то устройство на этапе S25 осуществляет реакцию, которая в рамках настоящего изобретения может быть произвольной.

Если же момент TS пуска достигнут или превышен, то на этапе S26 устройство 4 проверяет, превышен ли уже момент ТЕ входа, т.е. достиг ли уже прокатываемый материал 5 выбранного участка 6. Если этого не произошло, то на этапе S27 устройство 4 управляет транспортными роликами 7 таким образом, что их окружная скорость vU приближается к входной скорости vE в момент ТЕ входа. Поскольку это уравнивание на этапе S27 происходит преимущественно с максимальным ускорением транспортных роликов 7, то их окружная скорость vU своевременно, т.е. самое позднее в момент ТЕ входа, уравнена с входной скоростью vE. Кроме того, остается резерв TR времени в качестве резерва регулирования для компенсации возможных непредвиденных изменений входной скорости vE. За счет индивидуального расчета момента TS пуска и индивидуальной входной скорости vE в этот момент TS также характер ускорения, с которым происходит уравнивание окружной скорости vU, является индивидуальным для соответствующего участка 6 рольганга.

В случае превышения времени ТЕ входа устройство 4 на этапе S28 проверяет, достигнут ли уже момент TA'' снижения скорости. Если этого не произошло, то устройство 4 поддерживает окружную скорость vU транспортных роликов 7 выбранного участка 6 рольганга на уровне данной в соответствующий момент t входной скорости vE. В противном случае оно на этапе S30 снижает окружную скорость vU транспортных роликов 7 выбранного участка 6 рольганга.

На этапе S29 сравнительная скорость для окружной скорости vU является входной скоростью vE, а на этапе S30 - выходной скоростью vA. Противоречие между этапами S29 и S30 является, однако, кажущимся, поскольку в момент TA'' снижения скорости материал 5 уже полностью прокатан. Его начало 11 и конец 12 находятся поэтому с выходной стороны реверсивной клети 1. По этой причине после момента TA'' снижения скорости выходная скорость vA равна входной скорости vE.

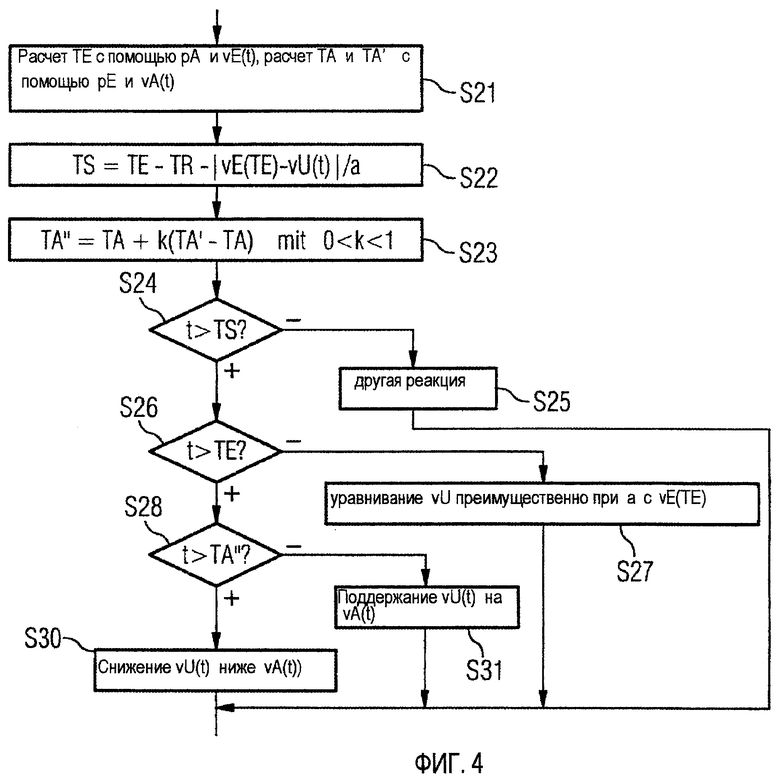

Изображенная на фиг.4 реализация этапа S8 на фиг.2, в основном, соответствует фиг.3. Единственное отличие состоит в том, что на фиг.4 вместо этапа S29 выполняется этап S31, на котором окружная скорость vU поддерживается на уровне выходной скорости vA. Также здесь противоречие с этапом S27 является лишь кажущимся, поскольку благодаря тому обстоятельству, что на фиг.4 выбранный участок 6 рольганга находится с входной стороны, при входе начала 11 прокатываемого материала на него входная скорость vE равна выходной скорости vA.

На фиг.2-4 выполняются как уравнивание окружной скорости vU транспортных роликов 7 с входной скоростью vE, так и снижение их окружной скорости vU ниже выходной скорости vA на всех участках 6 рольгангов, т.е. как с входной стороны, так и с выходной. Однако возможно осуществление предложенного в изобретении способа только с выходной стороны. В этом случае этапы S7-S10 и этапы на фиг.4 могут отпасть.

Независимо от того, осуществляется ли способ эксплуатации только с выходной стороны или также с входной, можно далее выполнить уравнивание окружной скорости vU с входной скоростью vE, но не выполнять снижение окружной скорости vU после момента ТА выхода. В этом случае на фиг.3 и 4 этапы S23, S28 и S30 могут отпасть. Следовательно, в этом случае всегда осуществляется переход с этапа S26 непосредственно к этапу S29. Кроме того, в этом случае на этапе S21 может отпасть расчет моментов TA, TA' выхода.

Уже благодаря описанным выше мерам возникает значительное улучшение по сравнению с уровнем техники. С вариантом на фиг.5 способ эксплуатации может быть еще более оптимизирован.

На фиг.5 между этапами S2 и S3 на фиг.2 вводятся этапы S41-S46.

На этапе S41 устройство 4 аналогично этапу S3 на фиг.2 выбирает участок 6 рольганга, находящийся с выходной стороны ближе всего к реверсивной клети 1. На этапе S42 устройство 4 рассчитывает продолжительность δt транспортировки. Она соответствует отрезку времени, который проходит от начала транспортировки прокатываемого материала 5 до момента ТЕ входа его начала 11 на выбранный участок 6 рольганга.

На этапе S43 устройство 4 рассчитывает по формуле

TM=TR+|vE(TE)-vU(t)|/a

минимальное время ТМ. Использованные в этой формуле величины уже определены.

На этапе S45 устройство 4 проверяет, превышает ли продолжительность δt транспортировки минимальное время ТМ. Если этого не произошло, то устройство 4 на этапе S45 приближает окружную скорость vU транспортных роликов 7 выбранного участка 6 рольганга к входной скорости vE. В противном случае оно на этапе S46 начинает транспортировать прокатываемый материал 5.

На фиг.5 начало транспортировки прокатываемого материала 5 задерживается только в зависимости от данных ближайшего с выходной стороны к клети 1 участка 6 рольганга. Конечно, теоретически можно было бы осуществить этапы S41-S46 также для других участков 6 рольганга с выходной стороны. Однако, как правило, достаточно мер на фиг.5.

Посредством предложенного в изобретении способа эксплуатации все транспортные ролики 7, находящиеся в контакте с прокатываемым материалом 5, всегда имеют окружную скорость vU, которая соответствует скорости его транспортировки на данном участке 6 рольганга.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО СТАНА ДЛЯ ПРОКАТКИ ПОЛОСОВОГО ПРОКАТЫВАЕМОГО МАТЕРИАЛА | 2007 |

|

RU2429092C2 |

| СПОСОБ РАБОТЫ ДЛЯ ВВОДА ПРОКАТЫВАЕМОГО МАТЕРИАЛА В ПРОКАТНУЮ КЛЕТЬ ПРОКАТНОГО СТАНА, УПРАВЛЯЮЩЕЕ УСТРОЙСТВО, НОСИТЕЛЬ ДАННЫХ И ПРОКАТНЫЙ СТАН ДЛЯ ПРОКАТКИ ПРОКАТЫВАЕМОГО МАТЕРИАЛА В ФОРМЕ ПОЛОСЫ | 2008 |

|

RU2448790C2 |

| ПРОКАТНЫЙ СТАН ДЛЯ ЗАВИСЯЩЕЙ ОТ СВОЙСТВ ПРОКАТА ПРОКАТКИ | 2020 |

|

RU2767125C1 |

| ПРОКАТНЫЙ СТАН ШТЕККЕЛЯ | 1996 |

|

RU2206418C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС В ПРОКАТНОЙ КЛЕТИ СТЕККЕЛЯ | 2003 |

|

RU2336960C2 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН С ВВЕДЕНИЕМ И/ИЛИ ВЫВЕДЕНИЕМ ПРОКАТНЫХ КЛЕТЕЙ В ПРОЦЕССЕ ФУНКЦИОНИРОВАНИЯ | 2009 |

|

RU2494827C2 |

| МИНИМИЗАЦИЯ НАТЯЖЕНИЯ ПОЛОСЫ ПРОКАТЫВАЕМОГО МАТЕРИАЛА МЕЖДУ ДВУМЯ ПРОКАТНЫМИ КЛЕТЯМИ | 2011 |

|

RU2538436C2 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2376085C2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| ПРОКАТНЫЙ СТАН СТЕККЕЛЯ | 2013 |

|

RU2578335C1 |

Изобретение относится к способу управления реверсивным прокатным станом и реверсивному прокатному стану. Реверсивный прокатный стан содержит, по меньшей мере, одну реверсивную клеть для прокатки прокатываемого материала, два расположенных с ее обеих сторон рольганга для транспортировки прокатываемого материала и устройство управления реверсивным прокатным станом. Рольганги имеют соответственно несколько участков, каждый из которых содержит, по меньшей мере, один транспортный ролик, причем транспортные ролики каждого такого участка рольганга управляются независимо от транспортных роликов других участков. Прокатываемый материал транспортируется таким образом, что его начало движется с входной скоростью (vE), а его конец - с выходной скоростью (vA), при этом с помощью устройства управления, имеющего носитель данных с записанной на нем компьютерной программой, по меньшей мере, для каждого участка рольганга, расположенного во время соответствующего процесса транспортировки с выходной стороны по отношению к реверсивной клети, индивидуально рассчитывают момент (ТЕ) входа, в который прокатываемый материал самое раннее заходит на соответствующий участок рольганга, и управляют его транспортными роликами с возможностью согласования их окружной скорости (vU) самое позднее в момент (ТЕ) входа с входной скоростью (vE). Обеспечивается возможность исключения ненужных процессов ускорения и нежелательных воздействий на питающую сеть, распределения во времени необходимых процессов ускорения и приведения окружной скорости транспортных роликов в соответствие со скоростью транспортируемого прокатываемого материала. 4 н. и 7 з.п. ф-лы, 5 ил.

1. Способ управления реверсивным прокатным станом, содержащим, по меньшей мере, одну реверсивную клеть (1) для прокатки прокатываемого материала (5), два расположенных с ее обеих сторон рольганга (2, 3) для транспортировки прокатываемого материала (5) и устройство (4) управления реверсивным прокатным станом, причем рольганги (2, 3) имеют соответственно несколько участков (6), каждый из которых содержит, по меньшей мере, один транспортный ролик (7), причем транспортными роликами (7) каждого участка (6) рольганга управляют независимо от транспортных роликов (7) других участков (6), а прокатываемый материал (5) транспортируют с возможностью движения его начала (11) с входной скоростью (vE), а конца (12) - с выходной скоростью (vA), отличающийся тем, что с помощью устройства (4) управления, по меньшей мере, для каждого участка (6) рольганга, расположенного во время соответствующего процесса транспортировки с выходной стороны по отношению к реверсивной клети (1), индивидуально рассчитывают момент (ТЕ) входа, в который прокатываемый материал (5) самое раннее заходит на соответствующий участок (6) рольганга, и управляют его транспортными роликами (7) с возможностью согласования их окружной скорости (vU) самое позднее в момент (ТЕ) входа с входной скоростью (vE).

2. Способ по п.1, отличающийся тем, что перед транспортировкой прокатываемого материала (5) с помощью устройства (4) управления, по меньшей мере, для одного участка (6) рольганга, расположенного во время соответствующего процесса транспортировки с выходной стороны по отношению к реверсивной клети (1), рассчитывают минимальный отрезок (ТМ) времени для уравнивания окружной скорости (vU) транспортных роликов (7) данного участка (6) рольганга с входной скоростью (vE), при этом с помощью устройства (4) управления задерживают начало транспортировки прокатываемого материала (5) и приближают окружную скорость (vU) транспортных роликов (7) данного участка (6) рольганга к входной скорости (vE), пока минимальный отрезок (ТМ) времени больше продолжительности (δt) транспортировки, которая соответствует разности между моментом (ТЕ) входа и началом транспортировки прокатываемого материала (5).

3. Способ по п.2, отличающийся тем, что, по меньшей мере, один участок (6) рольганга, расположенный во время соответствующего процесса транспортировки с выходной стороны по отношению к реверсивной клети (1), примыкает непосредственно к ней.

4. Способ по любому из пп.1, 2 или 3, отличающийся тем, что с помощью устройства (4) управления, по меньшей мере, для каждого участка (6) рольганга, расположенного во время соответствующего процесса транспортировки с выходной стороны по отношению к реверсивной клети (1), управляют уравниванием окружной скорости (vU) транспортных роликов (7) соответствующего участка (6) рольганга с входной скоростью (vE) согласно индивидуальному для соответствующего участка (6) рольганга характеру ускорения, при этом характер ускорения определен таким образом, что остается резерв (TR) регулирования.

5. Способ по любому из пп.1, 2 или 3, отличающийся тем, что с помощью устройства (4) управления, по меньшей мере, для каждого участка (6) рольганга, расположенного во время соответствующего процесса транспортировки с входной стороны по отношению к реверсивной клети (1), индивидуально рассчитывают момент (ТА) выхода, в который прокатываемый материал (5) самое позднее сходит с соответствующего участка (6) рольганга, и управляют его транспортными роликами (7) с возможностью снижения их окружной скорости (vU) самое раннее с момента (ТА) выхода ниже выходной скорости (vA).

6. Способ по п.5, отличающийся тем, что окружную скорость (vU) транспортных роликов (7), по меньшей мере, участка (6) рольганга, расположенного во время соответствующего процесса транспортировки с входной стороны по отношению к реверсивной клети (1), снижают самое позднее с момента (ТА') выхода для участка (6) рольганга, непосредственно примыкающего в направлении реверсивной клети (1).

7. Способ по п.4, отличающийся тем, что с помощью устройства (4) управления, по меньшей мере, для каждого участка (6) рольганга, расположенного во время соответствующего процесса транспортировки с входной стороны по отношению к реверсивной клети (1), индивидуально рассчитывают момент (ТА) выхода, в который прокатываемый материал (5) самое позднее сходит с соответствующего участка (6) рольганга, и управляют его транспортными роликами (7) с возможностью снижения их окружной скорости (vU) самое раннее с момента (ТА) выхода ниже выходной скорости (vA).

8. Способ по п.7, отличающийся тем, что окружную скорость (vU) транспортных роликов (7), по меньшей мере, участка (6) рольганга, расположенного во время соответствующего процесса транспортировки с входной стороны по отношению к реверсивной клети (1), снижают самое позднее с момента (ТА') выхода для участка (6) рольганга, непосредственно примыкающего в направлении реверсивной клети (1).

9. Носитель данных с записанной на нем компьютерной программой (9) для осуществления способа по любому из пп.1-8, при выполнении компьютерной программы (9) в устройстве (4) управления реверсивным прокатным станом.

10. Устройство (4) управления реверсивным прокатным станом, выполненное, в частности запрограммированное, для выполнения компьютерной программы (9), записанной на носителе данных по п.9, с возможностью управления с его помощью реверсивным прокатным станом по способу по любому из пп.1-8.

11. Реверсивный прокатный стан, содержащий, по меньшей мере, одну реверсивную клеть (1) для прокатки прокатываемого материала (5), два расположенных с ее обеих сторон рольганга (23) для транспортировки прокатываемого материала (5) и устройство (4) управления реверсивным прокатным станом, причем рольганги (2, 3) имеют соответственно несколько участков (6), каждый из которых содержит, по меньшей мере, один транспортный ролик (7), транспортные ролики (7) каждого участка (6) рольганга установлены с возможностью управления независимо от транспортных роликов (7) других участков (6), а устройство (4) управления выполнено, в частности запрограммировано, с возможностью управления с его помощью реверсивным прокатным станом способом по одному из пп.1-8.

| Вибродозиметр | 1983 |

|

SU1120173A2 |

| WO 2006007919 A1, 26.01.2006 | |||

| JP 60127017 A, 06.07.1985 | |||

| Способ управления скоростным режимом при реверсивной прокатке и устройство для его осуществления | 1989 |

|

SU1632538A1 |

| Способ управления подачей заготовки в реверсивную прокатную клеть и устройство для его реализации | 1983 |

|

SU1181729A1 |

Авторы

Даты

2011-08-20—Публикация

2007-02-02—Подача