Изобретение относится к листопрокатному производству, в частности к холодной полосовой прокатке на непрерывных и реверсивных станах кварто.

Известен узел валков прокатной клети кварто полосового стана, бочки опорных валков которого спрофилированы на выпуклость.

В контакте с упомянутыми бочками опорных валков работают профилированные на вогнутость рабочие валки, не имеющие возможности осевого перемещения. При этом соотношение выпуклости опорных валков к вогнутости рабочих составляет 8...10. Применение такого узла валков обеспечивает повышение устойчивости процесса прокатки полос от их поперечных смещений с оси прокатки за счет большего катающего радиуса валков вблизи кромок прокатываемых полос.

Недостатком узла валков является отсутствие возможности осевого перемещения рабочих валков, что резко снижает эффективность регулирования плоскостности прокатываемых полос, снижает производительность прокатного стана, так как прокатка полос различных ширин из различных марок стали без соответствующих перевалок рабочих валков становится невозможной. Требуется корректировка величины станочной вогнутости рабочих валков. В противном случае возникает неплоскостность полос, которая снижает стабильность процесса прокатки, повышает обрывность полос.

Наиболее близким к предлагаемому является узел валков прокатной клети кварто полосового стана, содержащий два комплекта валков, верхний и нижний, каждый из которых имеет один рабочий и один опорный валок. При этом рабочие валки выполнены с криволинейной асимметричной профилировкой бочки, включающей вогнутый участок с началом у края бочки, и развернуты друг относительно друга на 180°, а опорные валки выполнены с криволинейной симметричной профилировкой бочки. Рабочие валки одного и другого комплекта установлены с возможностью осевого перемещения.

Недостатком является пониженная устойчивость полосы между валками от их смещений с оси прокатки. Это приводит к снижению стабильности процесса прокатки, повышению обрывности полос. Это объясняется тем, что полусумма радиусов рабочих валков, катающих кромку полосы, меньше или равна полусумме радиусов рабочих валков, катающих серединное поперечное сечение полосы. Таким образом, при смещении полосы с оси прокатки по одной из известных причин (клиновидность полосы, снижение уровня переднего и заднего натяжений и др.) кромка, в сторону которой произошло смещение воспринимает отрицательное или нулевое приращение линейной скорости, валков, а другая положительное или нулевое. Это не способствует возврату полосы на ось прокатки.

.Целью изобретения является повышение устойчивости полос между валками и стабильности процесса прокатки при сохранении возможностей регулирования профиля полосы.

Для этого вогнутый участок бочки рабочего валка выполнен асимметричным относительно своей середины и превышает по длине полусумму длин бочек рабочего и опорного валков, а опорный валок выполнен выпуклым.

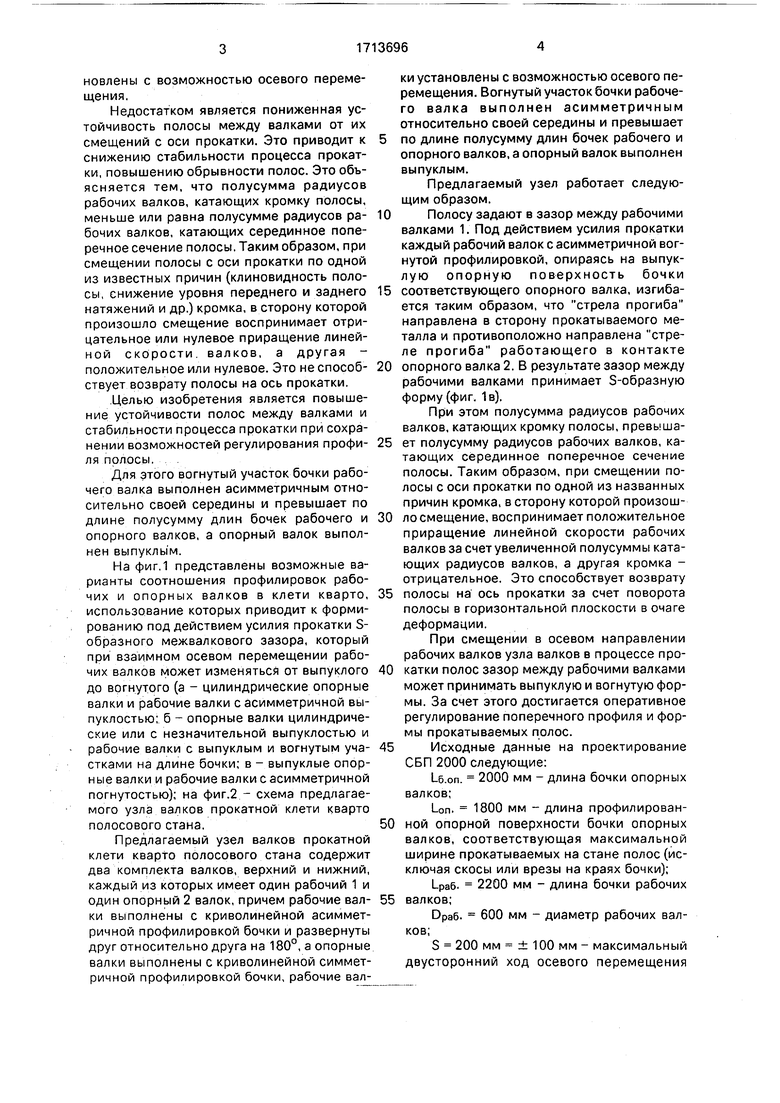

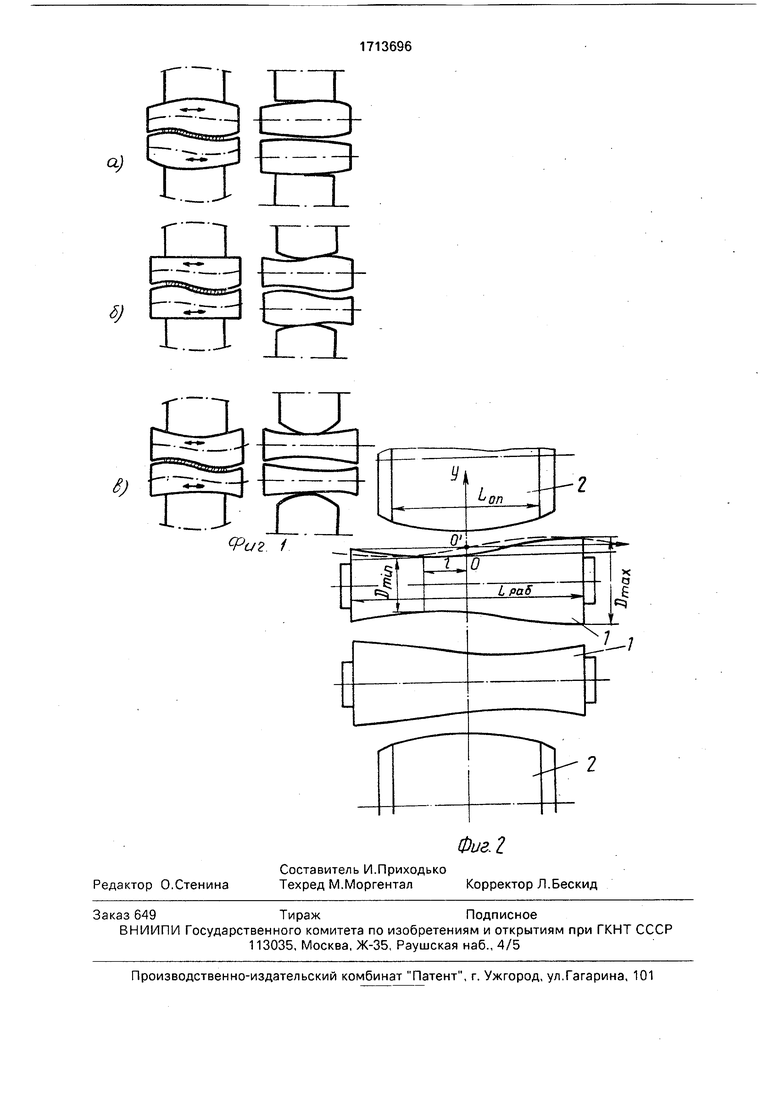

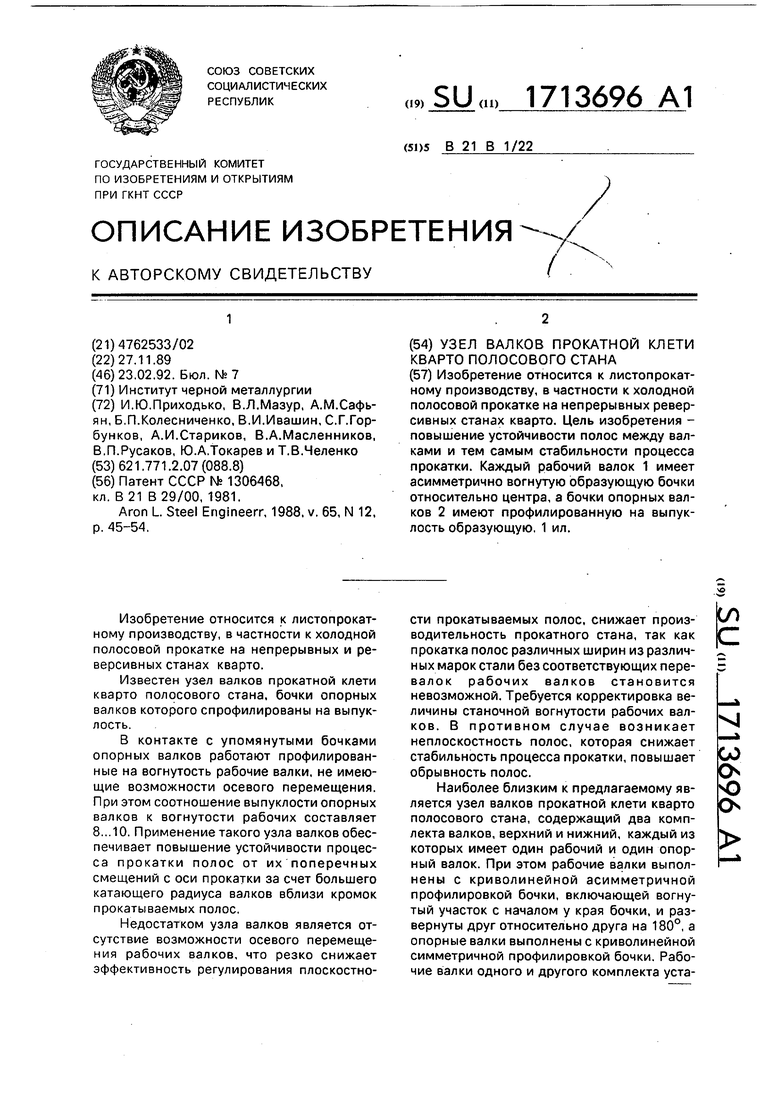

На фиг.1 представлены возможные варианты соотношения профилировок рабочих и опорных валков в клети кварто, использование которых приводит к формированию под действием усилия прокатки Sобразного межвалкового зазора, который при взаимном осевом перемещении рабочих валков может изменяться от выпуклого до вогнутого (а - цилиндрические опорные валки и рабочие валки с асимметричной выпуклостью; б - опорные валки цилиндрические или с незначительной выпуклостью и рабочие валки с выпуклым и вогнутым участками на длине бочки; в - выпуклые опорные валки и рабочие валки с асимметричной погнутостью); на фиг.2 - схема предлагаемого узла валков прокатной клети кварто полосового стана.

Предлагаемый узел валков прокатной клети кварто полосового стана содержит два комплекта валков, верхний и нижний, каждый из которых имеет один рабочий 1 и один опорнь1й 2 валок, причем рабочие валки выполнены с криволинейной асимметричной профилировкой бочки и развернуты друг относительно друга на 180°, а опорные валки выполнены с криволинейной симметричной профилировкой бочки, рабочие валки установлены с возможностью осевого перемещения. Вогнутый участок бочки рабочего валка выполнен асимметричным относительно своей середины и превышает

по длине полусумму длин бочек рабочего и опорного валков, а опорный валок выполнен выпуклым.

Предлагаемый узел работает следующим образом.

Полосу задают в зазор между рабочими валками 1. Под действием усилия прокатки каждый рабочий валок с асимметричной вогнутой профилировкой, опираясь на выпуклую опорную поверхность бочки

соответствующего опорного валка, изгибается таким образом, что стрела прогиба направлена в сторону прокатываемого металла и противоположно направлена стреле прогиба работающего в контакте

опорного валка 2. В результате зазор между рабочими валками принимает S-образную форму (фиг. 1в).

При этом полусумма радиусов рабочих валков, катающих кромку полосы, превышает полусумму радиусов рабочих валков, катающих серединное поперечное сечение полосы. Таким образом, при смещении полосы с оси прокатки по одной из названных причин кромка, в сторону которой произошло смещение, воспринимает положительное приращение линейной скорости рабочих валков за счет увеличенной полусуммы катающих радиусов валков, а другая кромка отрицательное. Это способствует возврату

полосы на ось прокатки за счет поворота полосы в горизонтальной плоскости в очаге деформации.

При смещении в осевом направлении рабочих валков узла валков в процессе прокатки полос зазор между рабочими валками может принимать выпуклую и вогнутую формы. За счет этого достигается оперативное регулирование поперечного профиля и формы прокатываемых полос.

Исходные данные на проектирование СБП 2000 следующие:

Le.on. 2000 мм - длина бочки опорных валков;

Lon. 1800 мм - длина профилированной опорной поверхности бочки опорных валков, соответствующая максимальной ширине прокатываемых на стане полос (исключая скосы или врезы на краях бочки); Lpa6. 2200 мм - длина бочки рабочих

валков;

Ораб. 600 мм - диаметр рабочих валков;

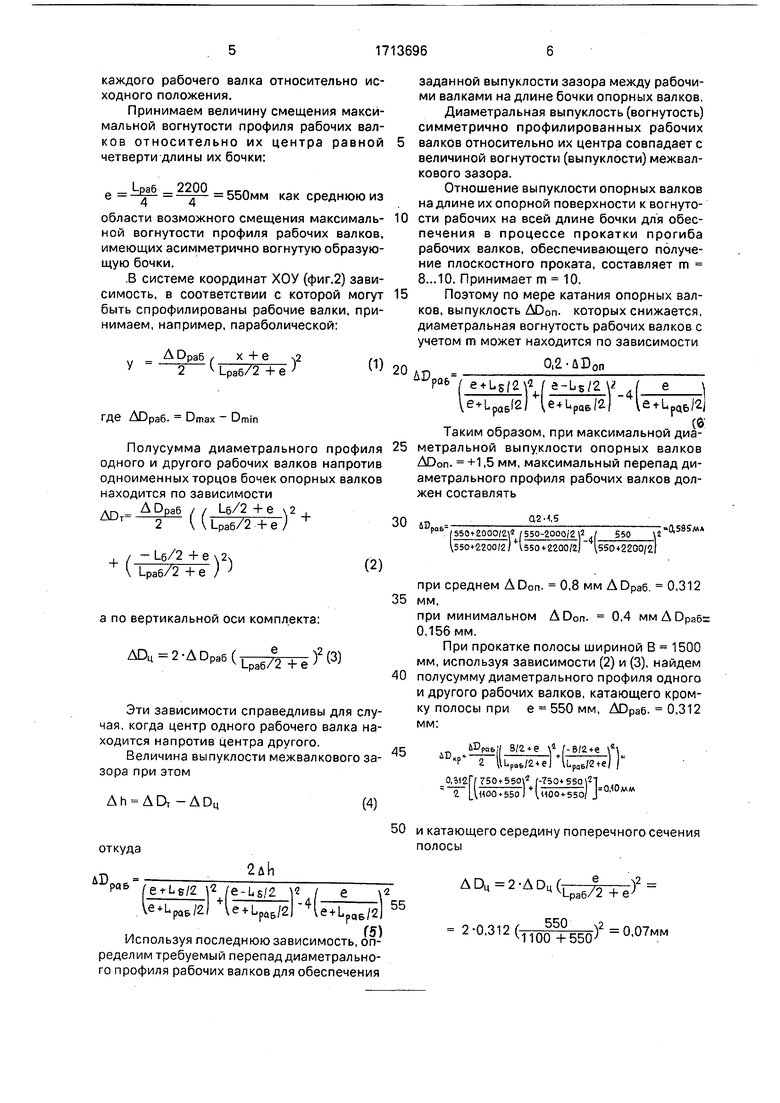

S 200 мм ± 100 мм - максимальный двусторонний ход осевого перемещения каждого рабочего валка относительно исходного положения. Принимаем величину смещения максимальной вогнутости профиля рабочих валков относительно их центра равной четверти-длины их бочки: е - -д- 550мм как среднюю из области возможного смещения максимальной вогнутости профиля рабочих валков, имеющих асимметрично вогнутую образующую бочки. .В системе координат ХОУ {фиг.2) зависимость, в соответствии с которой могут быть спрофилированы рабочие валки, принимаем, например, параболической: Д Рраб / X Ч- е ч2 2 1раб/2 + е где ДОраб. Dmax - Dmin Полусумма диаметрального профиля одного и другого рабочих валков напротив одноименных торцов бочек опорных валков находится по зависимости АОраб / / L6/2 + е 2 V Upa6/2 +еу / -1б/2+еч2. ( Lpa6/2 + е / а по вертикальной оси комплекта: .ADpa6(,J,)(3) Эти зависимости справедливы для случая, когда центр одного рабочего валка находится напротив Центра другого. Величина выпуклости межвалкового зазора при этом Ah ADr -ADL откуда ЛВ let-Ls/2 IZ /e-Ls/2 Y U-Lp,b/2l ,,/2ГПе + Цс,б/2| Используя последнюю зависимость, определим требуемый перепад диаметрального профиля рабочих валков для обеспечения заданной выпуклости зазора между рабочими валками на длине бочки опорных валков. Диаметральная выпуклость (вогнутость) симметрично профилированных рабочих валков относительно их центра совпадает с величиной вогнутости (выпуклости) межвалкового зазора. Отношение выпуклости опорных валков на длине их опорной поверхности к вогнутости рабочих на всей длине бочки для обеспечения в процессе прокатки прогиба рабочих валков, обеспечивающего получение плоскостного проката, составляет m 8...10. Принимает m 10. Поэтому по мере катания опорных валков, выпуклость ADon. которых снижается, диаметральная вогнутость рабочих валков с учетом m может находится по зависимости 0.2-иDon e4Ls/2 y e-Ls/2 le lpae l U- Upae/) UtLpdb/ j Таким образом, при максимальной диаметральной выпуклости опорных валков ADon. +1,5 мм, максимальный перепад диаметрального профиля рабочих валков должен составлять /550 000/2 1 г /550-2000/2 J 55о ггоо/г)155о+ггоо№Г 650+2200/2) при среднем ADon. 0,8 мм АОраб. 0,312 мм, при минимальном ADon. 0,4 ммАРрабг 0,156 мм. При прокатке полосы шириной В 1500 мм, используя зависимости (2) и (3), найдем полусумму диаметрального профиля одного и другого рабочих валков, катающего кромку полосы при е 550 мм, ADpaa. 0,312 мм: fSSjf (ill ftr-Bfg+e LlL-ftf-s g f, ,У24еГ11.раб;г+е) Г 2 1 ЬрабУ2+еГ11.раб;г+е; O.i ar/750t 550 4-750+550 |2 i IHOO.550 r 1(1004-550/ и катающего середину поперечного сечения полосы .AD,(;) 2-0,312 (Q - gQ) 0,07мм Приняв за базовый уровень Ораб. в середине длины бочки рабочих валков, приращение среднего диаметра рабочих валков напротив кромки полосы составит ДОв 0,10-0,07 0,03 мм. Это, в свою очередь, обеспечивает при ращение линейной скорости рабочих валков вблизи кромки полосы: AV где (а - окружная скорость вращения каж дого рабочего валка. При w 10 1/с: Д V 3,1415-10,0-0,03 0,94 м/с. При смещении упомянутой полосы с оси прокатки, например, на величину s 100 мм полусумма диаметрального профиля одного и другого валка, катающего кромку полосы в сторону которой произошло смещение: йС|МбГ/В 24-е 5 2 /-в;2 -е-5 П D,p,...(j. 0,312:r 7SO 550MOO /-750550-jOOfl О. «00.5SO } ( И катающего противоположную кромку: 40р,ьГ/312+е-5 /-В/2+е 5 1 йОк,пр -у- ; У2т 1П1;;1( 03(2 Г/750 550 - Ю0 /-7SO - 550+100 0,, «00+550 Приращение диаметрального профиля катающего одну и другую кромку: ДОвкр. 0,117 - 0,083 0,034 мм. Приращение линейной скорости рабо чих валков напротив одной и другой кромки Ду 3,1416-10-0,034 1,068 м/с, что составляет 100-5,67 °/ Л 10 -0,6 Л О) от номинальной скорости рабочих валков. При уводе полосы с прокатки кромка, в сторону которой произошло смещение, воспринимает положительное приращение окружной скорости валков, а другая кромка отрицательное. Это способствует возврату полосы на ось прокатки. Устойчивость полосы от поперечных смещений, таким образом, с использованием предлагаемого узла валков, повышается, что способствует повышению стабильности процесса прокатки, снижению обрывности полос. Формула изобретения Узел валков прокатной клети кварто полосового стана, содержащий два комплекта валков, верхний и нижний, каждый из которых имеет один рабочий и один опорный валок, причем рабочие валки выполнены с криволинейной асимметричной профилировкой бочки, включающей вогнутый участок с началом у края бочки, и развернуты один относительно другого на 180°, а опорные валки выполнены с криволинейной симметричной профилировкой бочки, и рабочие валки установлены с возможностью осевого перемещения, отличающийся тем, что, с целью повышения устойчивости полос между валками и тем самым стабильности процесса прокатки при сохранении возможностей регулировки профиля полосы, вогнутый участок бочки рабочего валка выполнен асимметричным относительно своей середины и превышает по длине полусумму длин бочек рабочего и опорного валков, а опорный валок выполнен выпуклым.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА | 1998 |

|

RU2146973C1 |

| Способ профилирования валков прокатного стана | 1979 |

|

SU863029A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| Валковый узел клети кварто | 1983 |

|

SU1138199A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ВАЛКОВ ЧИСТОВОЙ ГРУППЫ КЛЕТЕЙ КВАРТО СТАНА ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2006 |

|

RU2319560C1 |

| РАБОЧИЙ ВАЛОК ЛИСТОПРОКАТНОЙ КЛЕТИ | 2004 |

|

RU2279326C2 |

| Опорный валок листопрокатной клети кварто | 1987 |

|

SU1479152A1 |

| ИНСТРУМЕНТ НЕПРЕРЫВНОГО ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2009 |

|

RU2397034C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ С ОСЕВОЙ СДВИЖКОЙ | 2008 |

|

RU2370330C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2005 |

|

RU2301123C1 |

Изобретение относится к листопрокатному производству, в частности к холодной полосовой прокатке на непрерывных реверсивных станах кварто. Цель изобретения - повышение устойчивости полос между валками и тем самым стабильности процесса прокатки. Каждый рабочий валок 1 имеет асимметрично вогнутую образующую бочки относительно центра, а бочки опорных валков 2 имеют профилированную на выпуклость образующую. 1 ил.

| Клеть прокатного стана | 1981 |

|

SU1306468A3 |

| Ручной ткацкий станок | 1923 |

|

SU821A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1992-02-23—Публикация

1989-11-27—Подача