Данное изобретение относится к способу и устройству для изготовления шин.

В частности, изобретение относится специально к способу и оборудованию, используемому для изготовления собранных, но не вулканизованных шин, подвергаемых затем циклу вулканизации с получением готового изделия.

Шина для колес автомобиля содержит в основном каркасную конструкцию, включающую, по меньшей мере, один слой каркаса, имеющий соответствующие противоположные концевые ободные ленты в сцеплении с соответствующими кольцевыми крепежными конструкциями, интегрированными в зоны, обычно называемыми «бортами», которые имеют внутренний диаметр, по существу соответствующий так называемому «посадочному диаметру» шины на соответствующем монтажном ободе.

С каркасной конструкцией соединена брекерная конструкция, содержащая один или несколько слоев брекера, расположенных в радиальном направлении с наложением друг на друга и со слоем каркаса и имеющих текстильный или металлический усилительный корд с перекрестной ориентацией и/или по существу параллельно окружному направлению шины. Протекторный браслет нанесен на брекерную конструкцию в радиально наружном положении, при этом протекторный браслет также выполнен из эластомерного материала, так же как другие изделия-полуфабрикаты, составляющие шину.

Дополнительно к этому соответствующие боковые стенки из эластомерного материала наносятся на боковые поверхности каркасной конструкции, которые проходят каждая от одного из боковых краев протекторного браслета почти до соответствующей кольцевой крепежной конструкции бортов. В шинах «бескамерного» типа непроницаемый для воздуха слой, обычно называемый «оболочкой», покрывает внутренние поверхности шины.

После сборки собранной, но не вулканизованной шины, выполняемой посредством монтажа соответствующих компонентов, обычно выполняют обработку формования и вулканизации с целью стабилизации конструкции шины посредством сшивания эластомерных составов, а также с целью создания отпечатка шины желаемого узора, так же как возможно четких графических меток на боковых стенках шины.

Каркасную конструкцию и брекерную конструкцию обычно изготавливают отдельно друг от друга на соответствующих рабочих участках для сборки в последующем.

А именно изготовление каркасной конструкции включает сначала нанесение каркасного слоя или слоев на сборочный барабан для создания так называемого «каркасного рукава», который является по существу цилиндрическим. Кольцевая крепежная конструкция с бортами устанавливается или формируется на противоположных концевых ободных лентах каркасного слоя или слоев, затем их оборачивают вокруг самих кольцевых крепежных конструкций для закрывания их в петле.

Одновременно, на втором или вспомогательном барабане изготавливают так называемый «наружный рукав», который содержит брекерные слои, нанесенные друг на друга с перекрещиванием в радиальном направлении, и возможно протекторный браслет шины, нанесенный в радиально наружном положении на брекерные слои. Затем наружный рукав снимают с вспомогательного барабана для соединения с каркасным рукавом. Для этой цели наружный рукав располагают коаксиально вокруг каркасного рукава, и затем каркасному слою или слоям придают тороидальную форму посредством взаимного осевого сближения бортов и одновременного впуска текучей среды под давлением внутрь каркасного рукава для задания радиального расширения каркасных слоев до их прилипания к внутренней поверхности наружного рукава.

Сборку каркасного рукава с наружным рукавом можно выполнять на том же барабане, который используется для изготовления каркасного рукава, что называется в этом случае «одностадийным процессом сборки».

Известны также процессы сборки так называемого «двухстадийного» типа, в котором применяют так называемый «барабан первой стадии» для изготовления каркасного рукава, в то время как сборку каркасной конструкции и наружного рукава выполняют на так называемом «барабане второй стадии» или «формовочном барабане», на который переносится каркасный рукав, снятый с барабана первой стадии, а затем наружный рукав, снятый с вспомогательного барабана.

В US 3990931 раскрыт способ сборки с одной стадией, в котором используется расширяемый в радиальном направлении барабан для обеспечения сцепления каркасной конструкции с кольцевыми крепежными конструкциями, и сужаемый в осевом направлении для обеспечения согласования формы каркасного слоя после подачи текучей среды между каркасным слоем и самим барабаном. Указанный способ сборки дополнительно предусматривает, что посадочный диаметр, заданный внутри кольцевыми крепежными конструкциями создаваемой шины, больше диаметра нанесения каркасного слоя на указанный барабан.

В US 7128117 раскрыт барабан для первой стадии, снабженный центральной частью и двумя концевыми частями, расположенными в двух противоположных в осевом направлении положениях относительно центральной части. Центральная часть разделена в окружном направлении на перемещаемые в радиальном направлении секторы для расширения центральной части между сжатым положением и расширенным в радиальном направлении положением. Каркасный рукав, формируемый на барабане первой стадии, имеет кольцевые усилительные конструкции, установленные на концевых частях барабана, несущих соответствующие надуваемые поворотные мешки, упирающиеся в осевом направлении в центральную часть, предназначенную в радиально расширенном состоянии для опоры каркасных слоев.

В US 6390166 раскрыт барабан для первой стадии, в котором концевые части выполнены с возможностью радиального расширения и сжатия вместе с центральной частью для обеспечения сцепления и удаления каркасного рукава, и с возможностью перемещения в осевом направлении ближе и дальше друг от друга для согласования осевого размера барабана с шириной изготовляемой шины.

В US 3826297 рассматривается возможность использования съемного барабана первой стадии для обеспечения снятия каркасного рукава, сформированного перед этим посредством позиционирования кольцевых крепежных конструкций у боковых плеч, предусмотренных на барабане, и последующего формирования каркасного слоя или слоев посредством нанесения окружных последовательных ленточных элементов для покрытия окружной длины барабана первой стадии.

Задачей данного изобретения является исключение транспортировки каркасного рукава и уменьшение деформации шины в процессе обработки, в частности во время стадии придания формы.

Согласно данному изобретению заявителем было установлено, что за счет комбинации способа с одной стадией с поверхностью нанесения изделий-полуфабрикатов, образующих каркасную конструкцию, с большим диаметром, чем посадочный диаметр изготавливаемой шины, можно получать шины улучшенного качества.

В частности, согласно первому аспекту изобретения создан способ изготовления шин, включающий стадии нанесения, по меньшей мере, одного каркасного слоя вокруг, по меньшей мере, одной наружной поверхности сборочного барабана, имеющего диаметр нанесения, при этом, по меньшей мере, один каркасный слой имеет противоположные в осевом направлении концевые ободные ленты; коаксиального сцепления вокруг каждой из концевых ободных лент кольцевой крепежной конструкции, задающей посадочный диаметр, меньший диаметра нанесения, для выполнения каркасного рукава, причем диаметр нанесения больше или равен примерно 102% посадочного диаметра; позиционирования наружного рукава, содержащего, по меньшей мере, одну брекерную конструкцию, в коаксиально центрированном положении вокруг каркасного рукава, нанесенного на сборочный барабан; и формирования каркасного рукава в тороидальную конфигурацию для обеспечения прилегания его к внутренней в радиальном направлении поверхности наружного рукава.

Предпочтительно, при нанесении, по меньшей мере, одного каркасного слоя наносят множество полосовых элементов, расположенных последовательно вдоль окружной длины наружной поверхности сборочного барабана.

Предпочтительно, при нанесении, по меньшей мере, одного каркасного слоя осуществляют окружную намотку изготовленного изделия в виде непрерывной полосы вокруг наружной поверхности сборочного барабана.

Предпочтительно, диаметр нанесения меньше или равен примерно 120% посадочного диаметра.

Предпочтительно, диаметр нанесения больше или равен примерно 105% посадочного диаметра.

Предпочтительно, диаметр нанесения меньше или равен примерно 115% посадочного диаметра.

Предпочтительно, диаметр нанесения больше или равен примерно 30% внутреннего диаметра наружного рукава.

Предпочтительно, диаметр нанесения меньше или равен примерно 90% внутреннего диаметра наружного рукава.

Предпочтительно, диаметр нанесения больше или равен примерно 50% внутреннего диаметра наружного рукава.

Предпочтительно, диаметр нанесения меньше или равен примерно 80% внутреннего диаметра наружного рукава.

Предпочтительно, разница между диаметром нанесения и посадочным диаметром больше или равна примерно 2% разницы между внутренним диаметром наружного рукава и посадочным диаметром.

Предпочтительно, разница между диаметром нанесения и посадочным диаметром меньше или равна примерно 70% разницы между внутренним диаметром наружного рукава и посадочным диаметром.

Предпочтительно, разница между диаметром нанесения и посадочным диаметром больше или равна примерно 20% разницы между внутренним диаметром наружного рукава и посадочным диаметром.

Предпочтительно, разница между диаметром нанесения и посадочным диаметром меньше или равна примерно 50% разницы между внутренним диаметром наружного рукава и посадочным диаметром.

Предпочтительно, во время нанесения, по меньшей мере, одного каркасного слоя на сборочный барабан концевые ободные ленты, по меньшей мере, одного каркасного слоя выступают в осевом направлении с противоположных концов наружной поверхности сборочного барабана.

Предпочтительно, во время нанесения, по меньшей мере, одного каркасного слоя на сборочный барабан концевые ободные ленты, по меньшей мере, одного каркасного слоя опираются на соответствующие исходные поверхности, проходящие в продолжение наружной поверхности сборочного барабана.

Предпочтительно, перед нанесением, по меньшей мере, одного каркасного слоя на сборочный барабан выполняют нанесение, по меньшей мере, одного первого компонента каркасного рукава на сборочный барабан.

Предпочтительно, указанный, по меньшей мере, один первый компонент наносят, по меньшей мере, частично на соответствующие исходные поверхности, проходящие в противоположных осевых направлениях в продолжение наружной поверхности сборочного барабана.

Предпочтительно, дополнительно отгибают вниз в направлении геометрической оси сборочного барабана противоположных в осевом направлении концевых ободных лент, по меньшей мере, один каркасный слой, нанесенный вокруг сборочного барабана.

Предпочтительно, дополнительно удаляют исходные поверхности перед отгибанием вниз концевых ободных лент, по меньшей мере, одного каркасного слоя.

Предпочтительно, стадия сцепления каждой кольцевой крепежной конструкции включает коаксиальную посадку кольцевой крепежной конструкции вокруг соответствующей концевой ободной ленты, по меньшей мере, одного каркасного слоя; и поворот вверх концевой ободной ленты, по меньшей мере, одного каркасного слоя вокруг соответствующей кольцевой крепежной конструкции.

Предпочтительно, стадия формирования включает сближение в осевом направлении кольцевых крепежных конструкций; и радиальное расширение каркасного рукава во время взаимного сближения кольцевых крепежных конструкций.

Предпочтительно, радиальное расширение каркасного рукава выполняют посредством надувания.

Предпочтительно, дополнительно удаляют сборочный барабан с участка формирования; и сохраняют надутое состояние в каркасном рукаве после удаления сборочного барабана с участка формирования.

Предпочтительно, выполняют дополнительные рабочие операции на каркасном рукаве в надутом состоянии после удаления сборочного барабана с участка формирования.

Предпочтительно, кольцевые крепежные конструкции запирают относительно сборочного барабана при формировании.

Предпочтительно, одновременно с запиранием герметично уплотняют каркасный рукав у кольцевых крепежных конструкций.

Предпочтительно, дополнительно осуществляют перевод сборочного барабана.

Предпочтительно, сборочный барабан переводят с участка сборки на участок формирования до позиционирования наружного рукава.

Предпочтительно, наружный рукав содержит протекторный браслет, намотанный в наружном в радиальном направлении положении на указанной брекерной конструкции.

Предпочтительно, протекторный браслет собирают на вспомогательном барабане, несущем брекерную конструкцию, посредством намотки, по меньшей мере, одного эластомерного непрерывного удлиненного элемента в витки, расположенные сторона к стороне и с наложением друг на друга в радиальном направлении.

Предпочтительно, дополнительно удаляют собранную шину со сборочного барабана; и вулканизируют шину.

Предпочтительно, удаление собранной шины выполняют посредством, по меньшей мере, одного радиального сужения сборочного барабана.

Предпочтительно, полосковые элементы, нанесенные на сборочный барабан, имеют, по меньшей мере, одну продольную ось, параллельную оси сборочного барабана.

Предпочтительно, полосовые элементы, нанесенные на указанный сборочный барабан, образуют угол, отличный от нуля, между своей продольной осью и осью сборочного барабана.

Предпочтительно, собранная шина имеет высоту поперечного сечения, измеренную между радиально самой наружной точкой протекторного браслета и радиально самой внутренней точкой борта, заключенную между примерно 20% и примерно 50% ширины поперечного сечения, измеренной в осевом направлении в точке максимальной хорды шины.

Нанесение каркасных слоев в соответствии с диаметром нанесения, большим посадочного диаметра, приводит к существенному уменьшению деформаций, вызываемых в каркасных слоях, с целью обеспечения их радиального расширения до достижения наружного рукава во время стадии формирования.

Было установлено, что таким образом можно обеспечивать большую равномерность распределения корда, образующего каркасные слои, в радиально наружных зонах шины, при этом их действие является особенно заметным в низкопрофильных шинах с высокими и сверхвысокими характеристиками (этот эффект присутствует также в шинах не низкопрофильного типа, даже если это менее просто обнаруживать).

Здесь и в последующем описании под низкопрофильной шиной понимается шина, имеющая уменьшенное отношение высоты профиля шины к его ширине, т.е. высота поперечного сечения, измеренная между радиально самой наружной точкой протекторного браслета и радиально самой внутренней точкой борта, меньше примерно 50% ширины поперечного сечения, измеренной в осевом направлении в точке максимальной хорды шины. А именно в данном контексте шины рассматриваются как низкопрофильные шины, в которых высота поперечного сечения составляет от примерно 20% до примерно 50% ширины поперечного сечения.

Также было, в частности, установлено, что в таких низкопрофильных шинах процентная разница между окончательным диаметром шины в конце стадии формирования (соответствующим диаметру наружного рукава) и посадочным диаметром является значительно меньше, чем та же разница в шинах, которые не являются низкопрофильными шинами, что обеспечивает достижение большей равномерности в каркасной конструкции.

Одновременно, было установлено, что выполнение сборки на единственном сборочном барабане обеспечивает существенное исключение напряжений и аномальных деформаций, которые в противном случае создавались бы в каркасной конструкции, созданной с помощью способов, требующих переноса и последующего центрирования каркасного рукава с барабана первой стадии на барабан второй стадии или формировочный барабан.

Таким образом, можно за счет меньших деформаций, вызываемых в каркасном слое или слоях во время формирования, значительно улучшать точность и структурную гомогенность каркасной конструкции, также в присутствии каркасных слоев или других компонентов, выполненных из текстильных материалов или других материалов умеренной структурной прочности.

Согласно второму объекту изобретения создано устройство для сборки шин, содержащее сборочный барабан, имеющий, по меньшей мере, одну наружную поверхность, задающую диаметр нанесения; устройства для нанесения, по меньшей мере, одного каркасного слоя вокруг наружной поверхности в соответствии с диаметром нанесения, при этом, по меньшей мере, один каркасный слой имеет противоположные в осевом направлении ободные ленты; устройства для коаксиального сцепления вокруг каждой из концевых ободных лент кольцевой крепежной конструкции, задающей посадочный диаметр, меньший чем диаметр нанесения, для изготовления каркасного рукава, причем диаметр нанесения больше или равен примерно 102% посадочного диаметра; устройства для позиционирования наружного рукава, содержащего, по меньшей мере, одну брекерную конструкцию, с коаксиальным центрированием вокруг каркасного рукава, нанесенного на сборочный барабан; и формирующие устройства, работающие на сборочном барабане, для придания каркасному рукаву тороидальной конфигурации.

Предпочтительно, устройства для нанесения, по меньшей мере, одного каркасного слоя содержат элементы для нанесения множества полосковых элементов последовательно вдоль окружной длины наружной поверхности сборочного барабана.

Предпочтительно, устройства для нанесения, по меньшей мере, одного каркасного слоя выполняют подачу изготовленного изделия в виде непрерывной полосы для окружной намотки вокруг наружной поверхности сборочного барабана.

Предпочтительно, диаметр нанесения меньше или равен примерно 120% посадочного диаметра.

Предпочтительно, диаметр нанесения больше или равен примерно 105% посадочного диаметра.

Предпочтительно, диаметр нанесения меньше или равен примерно 115% посадочного диаметра.

Предпочтительно, диаметр нанесения больше или равен примерно 30% внутреннего диаметра наружного рукава.

Предпочтительно, диаметр нанесения меньше или равен примерно 90% внутреннего диаметра наружного рукава.

Предпочтительно, диаметр нанесения больше или равен примерно 50% внутреннего диаметра наружного рукава.

Предпочтительно, диаметр нанесения меньше или равен примерно 80% внутреннего диаметра наружного рукава.

Предпочтительно, разница между диаметром нанесения и посадочным диаметром больше или равна примерно 2% разницы между внутренним диаметром наружного рукава и посадочным диаметром.

Предпочтительно, разница между диаметром нанесения и посадочным диаметром меньше или равна примерно 70% разницы между внутренним диаметром наружного рукава и посадочным диаметром.

Предпочтительно, разница между диаметром нанесения и посадочным диаметром больше или равна примерно 20% разницы между внутренним диаметром наружного рукава и посадочным диаметром.

Предпочтительно, разница между диаметром нанесения и посадочным диаметром меньше или равна примерно 50% разницы между внутренним диаметром наружного рукава и посадочным диаметром.

Предпочтительно, наружная поверхность имеет меньший осевой размер, чем ширина указанного, по меньшей мере, одного каркасного слоя, так что концевые ободные ленты каркасного слоя, расположенного на сборочном барабане, выступают в осевом направлении с противоположных концов наружной поверхности.

Предпочтительно, устройство дополнительно содержит вспомогательные исходные элементы, предназначенные для перемещения вплотную к сборочному барабану на противоположных в осевом направлении сторонах и имеющие соответствующие исходные поверхности, проходящие в продолжение наружной поверхности.

Предпочтительно, исходные поверхности имеют по существу цилиндрическую форму, имеющую тот же диаметр, что и диаметр нанесения.

Предпочтительно, устройство дополнительно содержит вспомогательные устройства для нанесения, по меньшей мере, одного первого компонента каркасного рукава на сборочный барабан.

Предпочтительно, вспомогательные устройства наносят, по меньшей мере, один первый компонент, по меньшей мере, частично на исходные поверхности, проходящие в продолжение наружной поверхности.

Предпочтительно, устройство дополнительно содержит устройства для отгибания вниз в направлении геометрической оси сборочного барабана противоположных в осевом направлении концевых ободных лент, по меньшей мере, одного каркасного слоя, нанесенного вокруг сборочного барабана.

Предпочтительно, устройства для сцепления каждой кольцевой крепежной конструкции содержат элементы для коаксиальной посадки кольцевых крепежных конструкций вокруг соответствующей концевой ободной ленты, по меньшей мере, одного каркасного слоя; и элементы для поворачивания вверх концевых ободных лент, по меньшей мере, одного каркасного слоя вокруг соответствующей кольцевой крепежной конструкции для стабилизации сцепления конструкции.

Предпочтительно, сборочный барабан имеет две половины, которые установлены с возможностью взаимного сближения в осевом направлении и предназначены каждая для сцепления с одной из кольцевых крепежных конструкций.

Предпочтительно, сборочный барабан дополнительно содержит центральную часть, сцепляющую с возможностью скольжения половины и задающую центральную часть опорной поверхности.

Предпочтительно, сборочный барабан содержит окружные секторы, установленные с возможностью радиального перемещения между рабочим состоянием, в котором они проходят непрерывно по окружности для задания наружной поверхности, и исходным состоянием, в котором они расположены относительно близко к геометрической оси сборочного барабана для обеспечения возможности удаления собранной шины с самого сборочного барабана.

Действительно, за счет уменьшения напряжений, вызываемых в каркасном слое или слоях, их можно формировать посредством нанесения полосковых элементов, расположенных по окружности близко друг к другу на сборочном барабане также при отсутствии взаимного перекрывания, без расширения каркасного слоя или слоев во время стадии формирования, вызывающего не желательное отделение одного полоскового элемента от другого.

Предпочтительно, устройства формирования содержат исполнительный механизм, работающий на сборочном барабане, для сближения в осевом направлении кольцевых крепежных конструкций; и надувающие элементы для подачи в каркасный рукав рабочей текучей среды во время взаимного сближения кольцевых крепежных конструкций.

Предпочтительно, надувающие элементы содержат подающий канал.

Предпочтительно, подающий канал образован в сборочном барабане.

Предпочтительно, надувающий элемент содержит, по меньшей мере, один однопутевой клапан для предотвращения потока текучей среды обратно из каркасного рукава в подающий канал.

Предпочтительно, устройство дополнительно содержит элементы запирания для кольцевых крепежных конструкций относительно сборочного барабана.

Предпочтительно, запирающие элементы предназначены для разъемного крепления на сборочном барабане.

Предпочтительно, устройство дополнительно содержит закрывающие элементы, связанные с запирающими элементами, для выполнения герметичного уплотнения каркасного рукава у кольцевых крепежных конструкций.

Предпочтительно, закрывающие элементы содержат, по меньшей мере, один кольцевой элемент, который выполнен с возможностью деформации между исходным состоянием и расширенным в радиальном направлении состоянием.

Предпочтительно, кольцевой элемент образован из одного куска.

Предпочтительно, устройство дополнительно содержит сборочный участок, несущий устройства нанесения, по меньшей мере, одного каркасного слоя; участок формирования, несущий устройства формирования; и передаточные устройства для перемещения сборочного барабана со сборочного участка на участок формирования.

Предпочтительно, сборочный барабан содержит центральный вал, несущий, по меньшей мере, один захватный конец, предназначенный для сцепления с передаточными устройствами.

Предпочтительно, устройство дополнительно содержит вспомогательный барабан, поддерживающий брекерную конструкцию, на которой собирается протекторный браслет в радиально наружном положении.

Предпочтительно, устройство дополнительно содержит раздаточные элементы для подачи эластомерного непрерывного удлиненного элемента; элементы для нанесения эластомерного непрерывного удлиненного элемента для сборки протекторного браслета с помощью нескольких витков, расположенных сторона к стороне и с наложением друг на друга в осевом направлении.

Предпочтительно, собранные шины имеют высоту поперечного сечения, измеренную между радиально самой наружной точкой протекторного браслета и радиально самой внутренней точкой борта, составляющую от примерно 20% до примерно 50% ширины поперечного сечения, измеренной в осевом направлении в точке максимальной хорды шины.

Согласно третьему объекту изобретения созданы запирающие элементы для кольцевых крепежных конструкций каркасного рукава собираемой шины, которые содержат, по меньшей мере, один кольцевой элемент, выполненный из одного куска, деформируемого в радиальном направлении между исходным состоянием и радиально расширенным состоянием, причем запирающие элементы выполнены с возможностью съемного закрепления на сборочном барабане.

Предпочтительно, кольцевой элемент герметично уплотняет каркасный рукав у кольцевых крепежных конструкций относительно сборочного барабана.

Предпочтительно, устройства формирования, работающие на сборочном барабане, предусмотрены для формирования каркасного рукава в тороидальную конфигурацию.

Другие признаки и преимущества следуют из приведенного ниже подробного описания предпочтительного, но не исключительного, варианта выполнения способа и устройства для изготовления шин, согласно данному изобретению.

Это описание приводится ниже со ссылками на прилагаемые чертежи, приведенные в качестве не имеющего ограничительного характера примера, на которых схематично проиллюстрировано:

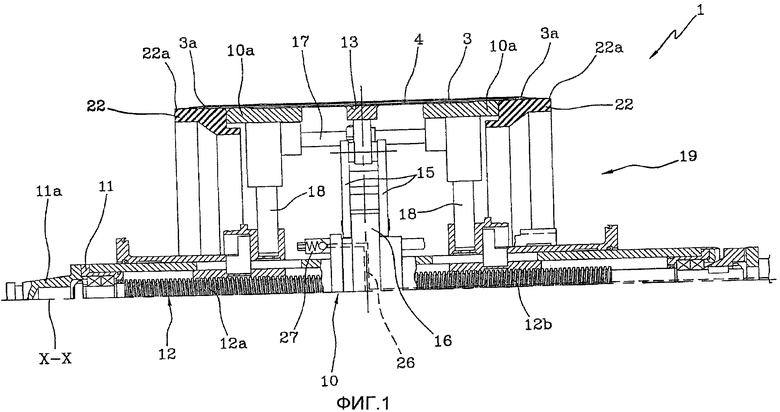

Фиг.1 - стадия нанесения каркасного слоя вокруг сборочного барабана, показанного в диаметральном разрезе;

Фиг.2 - стадия, в которой кольцевые крепежные конструкции устанавливаются на соответствующие концевые ободные ленты каркасного слоя, в увеличенном масштабе по сравнению с фиг.1;

Фиг.3 - стадия поворота вверх концевых ободных лент каркасного слоя вокруг соответствующих кольцевых крепежных конструкций, в увеличенном масштабе по сравнению с фиг.1;

Фиг.4 - диаметральный разрез каркасного рукава в стадии сцепления бортов с помощью запирающих элементов; и

Фиг.5 - собираемая шина в стадии формирования каркасного рукава для нанесения на него наружного рукава.

Как показано на чертежах, устройство для изготовления шин для автомобильных колес, предусмотренное для выполнения способа, согласно данному изобретению, обозначено в целом ссылочной позицией 1.

Устройство 1 предназначено для изготовления шин 2 (смотри фиг.5), содержащих по существу, по меньшей мере, один каркасный слой 3, предпочтительно покрытый внутри слоем эластомерного непроницаемого для воздуха материала или так называемой оболочкой 4. Две кольцевые крепежные конструкции 5, каждая из которых содержит так называемый бортовой сердечник 5а, несущий эластомерный наполнитель 5b в наружном в радиальном направлении положении, сцеплены с соответствующими концевыми ободными лентами 3а на каркасном слое или слоях 3. Интегрирование кольцевых крепежных конструкций 5 происходит вблизи зон, обычно называемых «бортами» 6, на которых обычно происходит сцепление между шиной 2 и соответствующим монтажным ободом (не изображен), в соответствии с посадочным диаметром D0, задаваемым размерами внутренних диаметров кольцевых крепежных конструкций 5.

Брекерная конструкция 7 нанесена по окружности вокруг каркасного слоя/слоев 3, и протекторный браслет 8 покрывает по окружности брекерную конструкцию 7. Две боковые стенки 9, проходящие от соответствующего борта 6 к соответствующему боковому краю протекторного браслета 8, нанесены на каркасный слой/слои 3 в противоположных боковых положениях.

Устройство 1 содержит сборочный барабан 10, имеющий две половины 10а, опирающиеся на центральный вал 11, проходящий вдоль геометрической оси Х-Х самого сборочного барабана 10. Половины 10а можно перемещать близко друг к другу под действием, например, ходового винта, который расположен внутри центрального вала 11 и несет две резьбовые части 12а, 12b с правой резьбой и левой резьбой, соответственно, каждая из которых находится в зацеплении с одной из половин 10а. Следовательно, половины 10а сборочного барабана 10 одновременно приводятся в поступательное движение в соответствующих противоположных направлениях вдоль центрального вала 11 вследствие вращения ходового винта 12 с помощью исполнительного механизма (не изображен), который может быть соединен с одним концом центрального вала 11.

Сборочный барабан 10 может дополнительно содержать центральную часть 13, сцепленную с возможностью скольжения с половинами 10а и проходящую в продолжение поверхности половин для задания по существу непрерывной с ними наружной поверхности 14.

В соответствии с возможным альтернативным вариантом выполнения (не изображен), в котором половины 10а сборочного барабана 10, которые могут выступать в осевом направлении друг к другу, имеют находящиеся в зацеплении друг с другом соответствующие зубчатые венцы, т.е. в которых зубья каждого зубчатого венца введены с возможностью скольжения в попеременной последовательности между зубьями, принадлежащими к другой половине.

Половины 10а и центральная часть 13 выполнены из соответствующих окружных секторов, установленных с возможностью радиального перемещения между исходным состоянием (не изображено), в котором они расположены относительно близко к геометрической оси Х-Х для придания сборочному барабану 10 диаметрального размера, меньшего посадочного диаметра D0 собираемой шины, для обеспечения возможности удаления собранной шины 2 с самого сборочного барабана, и рабочим состоянием, в котором, как показано на прилагаемых чертежах, указанные секторы проходят с образованием непрерывной окружной поверхности для создания указанной наружной поверхности 14, задающей диаметр D1 нанесения, который значительно больше посадочного диаметра D0.

В показанном примере радиальное перемещение окружных секторов выполняется с помощью множества соединительных стержней 15, каждый из которых соединен между одним из секторов центральной части 13 сборочного барабана 10, и приводным фланцем 16, установленным с возможностью вращения с помощью центрального вала и приводимым в угловое вращение с помощью внешнего исполнительного механизма (не изображен). С помощью передаточных брусков 17, проходящих в осевом направлении через секторы центральной части 13, радиальное перемещение этой части передается в окружные секторы противоположных в осевом направлении половин 10а сборочного барабана 10, и они направляются с возможностью скольжения вдоль соответствующих колонн 18, проходящих вертикально относительно центрального вала 11.

Сборочный барабан 10 можно передавать с помощью, по меньшей мере, одного роботизированного рычага (не изображен) или передаточных устройств другого типа, воздействующих, по меньшей мере, на один захватный конец 11а, предусмотренный на центральном валу 11, на один или несколько рабочих участков 19, 20 для обеспечения возможности выполнения различных рабочих стадий, направленных на сборку обрабатываемой шины 2.

Более подробно, сборочный барабан 10 сначала устанавливается на сборочном участке 19 (смотри фиг.1-3), в котором изготавливается так называемый каркасный рукав 21, содержащий каркасный слой/слои 3, соединенные с соответствующими кольцевыми крепежными конструкциями 5.

Сборочный участок 19 предпочтительно оборудован вспомогательными опорными элементами 22, выполненными, например, в виде двух угловых элементов, которые предназначены для возвратного приближения к сборочному барабану 10 на противоположных в осевом направлении сторонах. Вспомогательные опорные элементы 22 имеют соответствующие исходные поверхности 22а, предпочтительно имеющие по существу цилиндрическую форму, диаметр которых по существу равен диаметру D1 нанесения. Когда произошло сближение, исходные поверхности 22а проходят непрерывно в продолжение наружной поверхности 14.

На сборочном участке 19 могут работать вспомогательные устройства (не изображены) для нанесения первых компонентов каркасного рукава 21 на сборочный барабан 10. А именно эти вспомогательные устройства могут содержать, например, один или несколько раздаточных элементов, которые подают, по меньшей мере, один непрерывный удлиненный элемент эластомерного материала, в то время как сборочный барабан 10 приводится во вращение вокруг своей геометрической оси Х-Х для образования указанной выше оболочки 4 на наружной поверхности 14 и исходных поверхностях 22а. Дополнительно к этому или в качестве альтернативы оболочке 4 вспомогательные устройства могут быть предназначены для образования предотвращающих абразию вставок на исходных поверхностях 22а, при этом вставки подлежат включению в зону бортов 6 и/или в случае так называемых непроседающих шин, вспомогательные опорные вставки, выполненные из эластомерного материала (так называемые боковинные вставки), наносятся на соответствующие половины 10а сборочного барабана 10, так что они включаются в шину 2 в зоне боковых стенок 9.

После формирования указанных первых компонентов выполненные соответствующим образом устройства (не изображены) наносят каркасный слой/слои 3 вокруг наружной поверхности 14 в соответствии с указанным диаметром D1 нанесения. Каждый каркасный слой 3 может состоять из изготовленного в виде непрерывной полосы изделия, разрезанного перед этим в соответствии с окружной длиной наружной поверхности 14 и подаваемого к указанной наружной поверхности, в то время как сборочный барабан 10 вращается вокруг своей геометрической оси Х-Х для обеспечения намотки указанной полосы вокруг наружной поверхности 14.

В одном предпочтительном варианте выполнения устройства нанесения содержат элементы для последовательного нанесения множества полосковых элементов, расположенных поперек окружной длины наружной поверхности 14, в то время как сборочный барабан 10 приводится во вращение в соответствии с рабочими стадиями, как описано, например, в US 6238084. Следует отметить, что для целей данного описания под понятием «полосковый элемент» понимается элементарный компонент, имеющий удлиненную форму и содержащий один или несколько усилительных кордовых нитей, связанных с эластомерной матрицей, длина которых стягивает ширину каркасного слоя/слоев 3, а ширина которых соответствует доле окружной длины самого каркасного слоя/слоев 3.

Таким образом, каркасный слой/слои 3 формируются непосредственно на сборочном барабане 10 с помощью полосковых элементов, наносимых с взаимным сближением для покрывания всей окружной длины наружной поверхности 14.

Предпочтительно, наружная поверхность 14 имеет меньший осевой размер, чем ширина, по меньшей мере, одного каркасного слоя 3, так что концевые ободные ленты 3а каркасного слоя/слоев 3, расположенных на сборочном барабане 10, выступают в осевом направлении с противоположных концов наружной поверхности 14 и опираются, по меньшей мере, частично на указанные исходные поверхности 22а.

Когда формирование каркасного слоя/слоев 3 завершено, вспомогательные исходные элементы 22 отодвигаются от соответствующих половин 10а сборочного барабана 10 для удаления исходных поверхностей 22а от оболочки 4 и от каркасного слоя/слоев 3 посредством соскальзывания. Удаление исходных поверхностей 22а обеспечивает возможность отгибания вниз концевых ободных лент 3а каркасного слоя/слоев 3, нанесенных вокруг сборочного барабана 10, в направлении геометрической оси Х-Х самого сборочного барабана 10, с помощью, например, роликов или других устройств (не изображены), что можно осуществлять любым обычным образом.

Позиционирующие элементы (не изображены), выполненные известным образом, выполняют посадку каждой из кольцевых крепежных конструкций 5 коаксиально вокруг одной из концевых ободных лент 3а каркасного слоя/слоев 3, отогнутых вниз в направлении геометрической оси Х-Х. Внутренний диаметр кольцевых крепежных конструкций 5, задающий указанный посадочный диаметр D0, меньше диаметра наружной поверхности 14, задающей диаметр D1 нанесения каркасного слоя/слоев 3. Следовательно, кольцевые крепежные конструкции 5, посаженные на концевые ободные ленты 3а, располагаются каждая с упором в осевом направлении в соответствующую половину сборочного барабана 10.

Когда позиционирование завершено, надувные мешки 23 или другие поворачивающие вверх средства выполняют поворот вверх каждой из концевых ободных лент 3а вокруг соответствующей кольцевой крепежной конструкции для стабилизации сцепления конструкции с каркасным слоем 3 с образованием указанного каркасного рукава 21.

Когда завершено сцепление кольцевых крепежных конструкций 5, выполняют нанесение боковых стенок 9.

Затем сборочный барабан 10, несущий каркасный рукав 21, переводят со сборочного участка 19 на участок 20 формирования (смотри фиг.4 и 5) для размещения со сцеплением с наружным рукавов 24, в который интегрирована брекерная конструкция 7, предпочтительно уже соединенная с протекторным браслетом 8.

Наружный рукав 24 может быть изготовлен заранее посредством формирования или намотки одного или нескольких брекерных слоев, предназначенных для образования брекерной конструкции 7, на вспомогательном барабане (не изображен), и последующей намотки протекторного браслета 8 на брекерную конструкцию, находящуюся на вспомогательном барабане. В частности, сборку протекторного браслета 8 можно выполнять с помощью раздаточных средств, подающих эластомерный непрерывный удлиненный элемент, который наносится в виде витков, расположенных сторона к стороне на брекерной конструкции 7, находящейся на вспомогательном барабане, в то время как этот барабан приводится во вращение.

Образованный таким образом наружный рукав 24 выполнен с возможностью удаления с вспомогательного барабана с помощью, например, передаточного кольца 25 или других подходящих устройств, которые переносят его затем на участок 20 формирования, где его располагают в коаксиально центрированном положении вокруг каркасного рукава 21, находящегося на сборочном барабане 10.

Формирующие устройства, действующие на сборочном барабане 10, работают на участке 20 формирования для придания каркасному рукаву 21 тороидальной конфигурации (смотри фиг.5) для обеспечения его прилегания к внутренней в радиальном направлении поверхности наружного рукава 24.

Формирующие устройства могут, например, содержать указанный исполнительный механизм (не изображен), предназначенный для приведения во вращение ходового винта 12 с целью взаимного сближения половин 10а барабана и, как результат, кольцевых крепежных конструкций 5 каркасного рукава 21. Формирующие устройства дополнительно содержат надувающие средства, имеющие пневматический контур, соединенный с, по меньшей мере, одним подающим каналом 26, образованным, например, вдоль центрального вала 11, для подачи в каркасный рукав 21 рабочей текучей среды и вызывания его радиального расширения за счет надувания, во время взаимного сближения кольцевых крепежных конструкций 5.

В одном варианте выполнения, по меньшей мере, один однопутевой клапан 27 соединен с подающим каналом 26 для предотвращения прохождения текучей среды обратно из каркасного рукава 21 в подающий канал 26 с целью удерживания каркасного рукава 21 в надутом состоянии, даже когда подающий канал 26 отсоединен от пневматического контура.

Для уменьшения опасности передачи не желательных деформаций в зоны бортов 6 во время радиального расширения каркасного рукава 21, на участке 20 формирования могут также работать запирающие элементы 28 для запирания кольцевых крепежных конструкций 5 относительно сборочного барабана 10.

Запирающие элементы 28 могут содержать, например, пару фланцев 29, съемно закрепляемых на сборочном барабане 10 в осевом направлении на соответствующих противоположных сторонах. Каждый фланец 29 несет кольцевой элемент 30, который может упруго деформироваться между исходным состоянием и радиально расширенным состоянием.

Согласно одному предпочтительному варианту выполнения каждый кольцевой элемент 30 выполнен из одного куска для минимизации геометрических искажений за счет перехода между исходным состоянием и радиально расширенным состоянием.

Внутри каждого кольцевого элемента 30 установлено упорное кольцо 31 с возможностью привода для обеспечения упругой деформации самого кольцевого элемента между исходным состоянием и радиально расширенным состоянием, при этом указанное кольцо приводится в действие, например, гидравлически.

Перед выполнением стадии формирования фланцы 29 позиционируются в осевом направлении относительно кольцевых крепежных конструкций 5, при этом соответствующие кольцевые элементы 30, находящиеся в исходном состоянии, введены, по меньшей мере, частично в радиальном направлении внутрь самих кольцевых крепежных конструкций.

Затем упорные кольца 31 приводятся в действие с помощью текучей среды для приведения кольцевых элементов 30 в радиально расширенное состояние. В этих условиях кольцевые элементы 30 работают в качестве радиальных упоров изнутри наружу на внутренних в радиальном направлении поверхностях кольцевых крепежных конструкций 5, вызывая их эффективное запирание относительно напряжений, передаваемых во время следующей стадии формирования.

Предпочтительно, каждый кольцевой элемент 30 имеет непрерывную окружную длину, так что он выполняет функцию герметично уплотненного закрывающего элемента каркасного рукава 21 у кольцевых крепежных конструкций 5, что облегчает радиальное расширение самого рукава и сохранение надутого состояния после стадии формирования.

Как указывалось выше, нанесение каркасного слоя/слоев 3 на сборочный барабан 10 в соответствии с диаметром D1 нанесения, большим посадочного диаметра D0, заданного кольцевыми крепежными конструкциями 5, предпочтительно обеспечивается возможность значительного уменьшения деформаций, испытываемых самим каркасным слоем/слоями для достижения положения у внутренней поверхности наружного рукава 24 за счет радиального расширения во время стадии формирования.

Эти уменьшенные деформации приводят к меньшей передаче напряжений в зоны борта 6, что является предпочтительным для геометрической и структурной точности борта, а также к уменьшению утончения корда каркасного слоя/слоев 3, в частности вблизи коронных зон шины в контакте с брекерной конструкцией 7. Поскольку утончение корда в каркасном слое/слоях 3 после радиального расширения может быть менее равномерным вдоль окружной длины шины 2, то меньшему расширению предпочтительно соответствует также большая гомогенность окружного распределения каркасного корда в коронных зонах.

Для наилучшего использования преимуществ данного изобретения специалист в данной области техники может проводить эксперимент внутри предпочтительных величин, указанных выше относительно диаметра D1 нанесения, с учетом того, что они указаны в качестве средних величин, измеряемых между самой внутренней в радиальном направлении поверхностью и самой наружной в радиальном направлении поверхностью всех каркасных слоев.

Было установлено, что диаметр D1 нанесения каркасного слоя/слоев 3 должен составлять от примерно 102% до примерно 120% посадочного диаметра D0.

Более предпочтительно, диаметр D1 нанесения может составлять от примерно 105% до примерно 115% посадочного диаметра D0.

В предпочтительном варианте выполнения способа согласно данному изобретению диаметр D1 нанесения составляет от примерно 30% до примерно 90% внутреннего диаметра D2 наружного рукава 24 (который совпадает с внутренним диаметром брекерной конструкции).

Более предпочтительно, диаметр D1 нанесения предпочтительно составляет от примерно 50% до примерно 80% внутреннего диаметра D2 наружного рукава 24.

Также предпочтительно, разница между диаметром D1 нанесения и посадочным диаметром D0 составляет от примерно 2% до примерно 70% разницы между внутренним диаметром D2 наружного рукава и посадочным диаметром D0.

Более предпочтительно, разница между диаметром D1 нанесения и посадочным диаметром D0 составляет от примерно 20% до примерно 50% разницы между внутренним диаметром D2 наружного рукава 24 и посадочным диаметром D0.

Для целей данного изобретения способ и устройство согласно изобретению предпочтительно использовать для изготовления низкопрофильных шин с высокими и сверхвысокими характеристиками.

Действительно, поскольку в таких низкопрофильных шинах разница между конечным диаметром каркасного рукава 21 в конце стадии формирования (соответствующим диаметру наружного рукава 24) и посадочным диаметром D0 относительно уменьшена, то уменьшение разницы между конечным формирующим диаметром (соответствующим D2) и диаметром нанесения каркасного слоя/слоев (соответствующим D1) обеспечивает достижение значительно большей равномерности каркасной конструкции.

Когда стадия формирования завершена, то сборочный барабан 10 можно удалять из участка 20 формирования для возможного перевода, на, по меньшей мере, один дополнительный рабочий участок (не изображен), предназначенный, например, для изготовления боковых стенок 9.

Предпочтительно, присутствие однопутевого клапана 27 и фланцев 29 с кольцевыми элементами 30 в радиально расширенном состоянии к кольцевым крепежным конструкциям 5 удерживает каркасный рукав 21 в надутом состоянии для облегчения нанесения боковых стенок 9 и/или выполнения других рабочих операций на дополнительных рабочих участках 19, 20.

После завершения сборки шину 2 можно удалять со сборочного барабана 10 после радиального сужения барабана для передачи на стадию вулканизации, выполняемую обычным образом.

Изобретение относится к области изготовления шин. Каркасный слой (3) наносят на наружную поверхность (14) сборочного барабана (10) в соответствии с диаметром (D1) нанесения, который больше посадочного диаметра (D0) шины (2). При этом каркасный слой (3) имеет противоположные в осевом направлении концевые ободные ленты (3а). Кольцевую крепежную конструкцию (5), задающую посадочный диаметр (D0), коаксиально сцепляют вокруг каждой из концевых ободных лент (3а). Наружный рукав (24), содержащий, по меньшей мере, одну брекерную конструкцию (7), возможно связанную с протекторным браслетом (8), располагают в коаксиально центрированном положении вокруг каркасного рукава (21), нанесенного на сборочный барабан (10). За счет осевого сближения двух половин (10а), образующих сборочный барабан (10), каркасному рукаву (21) придают тороидальную форму для обеспечения возможности его прилегания к внутренней в радиальном направлении поверхности наружного рукава (24). Изобретение также относится к устройству, реализующему способ изготовления шин, и к запирающим элементам для кольцевых крепежных конструкций каркасного рукава собираемой шины. Изобретение обеспечивает исключение транспортировки каркасного рукава и уменьшение деформации шины в процессе обработки. 3 н. и 74 з.п. ф-лы, 5 ил.

1. Способ изготовления шин, включающий стадии:

нанесения, по меньшей мере, одного каркасного слоя (3) вокруг, по меньшей мере, одной наружной поверхности (14) сборочного барабана (10), имеющего диаметр (D1) нанесения, при этом, по меньшей мере, один каркасный слой (3) имеет противоположные в осевом направлении концевые ободные ленты (3а);

коаксиального сцепления вокруг каждой из концевых ободных лент (3а) кольцевой крепежной конструкции (5), задающей посадочный диаметр (D0), меньший диаметра (D1) нанесения, для выполнения каркасного рукава (21), причем диаметр (D1) нанесения больше или равен примерно 102% посадочного диаметра (D0);

позиционирования наружного рукава (24), содержащего, по меньшей мере, одну брекерную конструкцию (7), в коаксиально центрированном положении вокруг каркасного рукава (21), нанесенного на сборочный барабан (10); и

формирования каркасного рукава (21) в тороидальную конфигурацию для обеспечения прилегания его к внутренней в радиальном направлении поверхности наружного рукава (24).

2. Способ по п.1, при котором при нанесении, по меньшей мере, одного каркасного слоя (3) наносят множество полосовых элементов, расположенных последовательно вдоль окружной длины наружной поверхности (14) сборочного барабана (10).

3. Способ по п.1, при котором при нанесении, по меньшей мере, одного каркасного слоя (3) осуществляют окружную намотку изготовленного изделия в виде непрерывной полосы вокруг наружной поверхности (14) сборочного барабана (10).

4. Способ по п.1, при котором диаметр (D1) нанесения меньше или равен примерно 120% посадочного диаметра (D0).

5. Способ по п.1, при котором диаметр (D1) нанесения больше или равен примерно 105% посадочного диаметра (D0).

6. Способ по п.1, при котором диаметр (D1) нанесения меньше или равен примерно 115% посадочного диаметра (D0).

7. Способ по п.1, при котором диаметр (D1) нанесения больше или равен примерно 30% внутреннего диаметра (D2) наружного рукава (24).

8. Способ по п.1, при котором диаметр (D1) нанесения меньше или равен примерно 90% внутреннего диаметра (D2) наружного рукава (24).

9. Способ по п.1, при котором диаметр (D1) нанесения больше или равен примерно 50% внутреннего диаметра (D2) наружного рукава (24).

10. Способ по п.1, при котором диаметр (D1) нанесения меньше или равен примерно 80% внутреннего диаметра (D2) наружного рукава (24).

11. Способ по п.1, при котором разница между диаметром (D1) нанесения и посадочным диаметром (D0) больше или равна примерно 2% разницы между внутренним диаметром (D2) наружного рукава (24) и посадочным диаметром (D0).

12. Способ по п.1, при котором разница между диаметром (D1) нанесения и посадочным диаметром (D0) меньше или равна примерно 70% разницы между внутренним диаметром (D2) наружного рукава (24) и посадочным диаметром (D0).

13. Способ по п.1, при котором разница между диаметром (D1) нанесения и посадочным диаметром (D0) больше или равна примерно 20% разницы между внутренним диаметром (D2) наружного рукава (24) и посадочным диаметром (D0).

14. Способ по п.1, при котором разница между диаметром (D1) нанесения и посадочным диаметром (D0) меньше или равна примерно 50% разницы между внутренним диаметром (D2) наружного рукава (24) и посадочным диаметром (D0).

15. Способ по п.1, при котором во время нанесения, по меньшей мере, одного каркасного слоя (3) на сборочный барабан (10) концевые ободные ленты (3а), по меньшей мере, одного каркасного слоя (3) выступают в осевом направлении с противоположных концов наружной поверхности (14) сборочного барабана (10).

16. Способ по п.1, при котором во время нанесения, по меньшей мере, одного каркасного слоя (3) на сборочный барабан (10) концевые ободные ленты (3а), по меньшей мере, одного каркасного слоя (3) опираются на соответствующие исходные поверхности (22а), проходящие в продолжение наружной поверхности (14) сборочного барабана (10).

17. Способ по п.1, при котором перед нанесением, по меньшей мере, одного каркасного слоя (3) на сборочный барабан (10) выполняют нанесение, по меньшей мере, одного первого компонента (4) каркасного рукава (21) на сборочный барабан (10).

18. Способ по п.17, при котором указанный, по меньшей мере, один первый компонент (4) наносят, по меньшей мере, частично на соответствующие исходные поверхности (22а), проходящие в противоположных осевых направлениях в продолжение наружной поверхности (14) сборочного барабана (10).

19. Способ по п.1, при котором дополнительно отгибают вниз в направлении геометрической оси (Х-Х) сборочного барабана (10) противоположных в осевом направлении концевых ободных лент (3а), по меньшей мере, один каркасный слой (3), нанесенный вокруг сборочного барабана (10).

20. Способ по п.19, при котором дополнительно удаляют исходные поверхности (22а) перед отгибанием вниз концевых ободных лент (3а), по меньшей мере, одного каркасного слоя (3).

21. Способ по п.1, при котором стадия сцепления каждой кольцевой крепежной конструкции (5) включает коаксиальную посадку кольцевой крепежной конструкции (5) вокруг соответствующей концевой ободной ленты (3а), по меньшей мере, одного каркасного слоя (3) и поворот вверх концевой ободной ленты (3а), по меньшей мере, одного каркасного слоя (3) вокруг соответствующей кольцевой крепежной конструкции (5).

22. Способ по п.1, при котором стадия формирования включает сближение в осевом направлении кольцевых крепежных конструкций (5) и радиальное расширение каркасного рукава (21) во время взаимного сближения кольцевых крепежных конструкций (5).

23. Способ по п.22, при котором радиальное расширение каркасного рукава (21) выполняют посредством надувания.

24. Способ по п.23, при котором дополнительно удаляют сборочный барабан (10) с участка (20) формирования и сохраняют надутое состояние в каркасном рукаве (21) после удаления сборочного барабана (10) с участка (20) формирования.

25. Способ по п.24, при котором выполняют дополнительные рабочие операции на каркасном рукаве (21) в надутом состоянии после удаления сборочного барабана (10) с участка (20) формирования.

26. Способ по п.1, при котором кольцевые крепежные конструкции (5) запирают относительно сборочного барабана (10) при формировании.

27. Способ по п.26, при котором одновременно с запиранием герметично уплотняют каркасный рукав (21) у кольцевых крепежных конструкций (5).

28. Способ по п.1, при котором дополнительно осуществляют перевод сборочного барабана (10).

29. Способ по п.1, при котором сборочный барабан (10) переводят с участка (19) сборки на участок (20) формирования до позиционирования наружного рукава (24).

30. Способ по п.1, при котором наружный рукав (24) содержит протекторный браслет (8), намотанный в наружном в радиальном направлении положении на указанной брекерной конструкции (7).

31. Способ по п.30, при котором протекторный браслет (8) собирают на вспомогательном барабане, несущем брекерную конструкцию (7), посредством намотки, по меньшей мере, одного эластомерного непрерывного удлиненного элемента в витки, расположенные сторона к стороне и с наложением друг на друга в радиальном направлении.

32. Способ по п.1, при котором дополнительно удаляют собранную шину (2) со сборочного барабана (10) и вулканизируют шину (2).

33. Способ по п.32, при котором удаление собранной шины (2) выполняют посредством, по меньшей мере, одного радиального сужения сборочного барабана (10).

34. Способ по п.2, при котором полосковые элементы, нанесенные на сборочный барабан (10), имеют, по меньшей мере, одну продольную ось, параллельную оси сборочного барабана (10).

35. Способ по п.2, при котором полосовые элементы, нанесенные на указанный сборочный барабан (10), образуют угол, отличный от нуля, между своей продольной осью и осью сборочного барабана (10).

36. Способ по п.1, при котором собранная шина (2) имеет высоту поперечного сечения, измеренную между радиально самой наружной точкой протекторного браслета (8) и радиально самой внутренней точкой борта (6), заключенную между примерно 20% и примерно 50% ширины поперечного сечения, измеренной в осевом направлении в точке максимальной хорды шины (2).

37. Устройство для сборки шин, содержащее:

сборочный барабан (10), имеющий, по меньшей мере, одну наружную поверхность (14), задающую диаметр (D1) нанесения;

устройства для нанесения, по меньшей мере, одного каркасного слоя (3) вокруг наружной поверхности (14) в соответствии с диаметром (D1) нанесения, при этом, по меньшей мере, один каркасный слой (3) имеет противоположные в осевом направлении ободные ленты (3а);

устройства для коаксиального сцепления вокруг каждой из концевых ободных лент (3а) кольцевой крепежной конструкции (5), задающей посадочный диаметр (D0) меньший, чем диаметр (D1) нанесения, для изготовления каркасного рукава (21), причем диаметр (D1) нанесения больше или равен примерно 102% посадочного диаметра (D0);

устройства для позиционирования наружного рукава (24), содержащего, по меньшей мере, одну брекерную конструкцию (7) с коаксиальным центрированием вокруг каркасного рукава (21), нанесенного на сборочный барабан (10); и

формирующие устройства, работающие на сборочном барабане (10), для придания каркасному рукаву (21) тороидальной конфигурации.

38. Устройство по п.37, в котором устройства для нанесения, по меньшей мере, одного каркасного слоя (3) содержат элементы для нанесения множества полосковых элементов последовательно вдоль окружной длины наружной поверхности (14) сборочного барабана (10).

39. Устройство по п.37, в котором устройства для нанесения, по меньшей мере, одного каркасного слоя (3) выполняют подачу изготовленного изделия в виде непрерывной полосы для окружной намотки вокруг наружной поверхности (14) сборочного барабана (10).

40. Устройство по любому из пп.37-39, в котором диаметр (D1) нанесения меньше или равен примерно 120% посадочного диаметра (D0).

41. Устройство по п.37, в котором диаметр (D1) нанесения больше или равен примерно 105% посадочного диаметра (D0).

42. Устройство по п.37, в котором диаметр (D1) нанесения меньше или равен примерно 115% посадочного диаметра (D0).

43. Устройство по п.37, в котором диаметр (D1) нанесения больше или равен примерно 30% внутреннего диаметра (D2) наружного рукава (24).

44. Устройство по п.37, в котором диаметр (D1) нанесения меньше или равен примерно 90% внутреннего диаметра (D2) наружного рукава (24).

45. Устройство по п.37, в котором диаметр (D1) нанесения больше или равен примерно 50% внутреннего диаметра (D2) наружного рукава (24).

46. Устройство по п.37, в котором диаметр (D1) нанесения меньше или равен примерно 80% внутреннего диаметра (D2) наружного рукава (24).

47. Устройство по п.37, в котором разница между диаметром (D1) нанесения и посадочным диаметром (D0) больше или равна примерно 2% разницы между внутренним диаметром (D2) наружного рукава (24) и посадочным диаметром (D0).

48. Устройство по п.37, в котором разница между диаметром (D1) нанесения и посадочным диаметром (D0) меньше или равна примерно 70% разницы между внутренним диаметром (D2) наружного рукава (24) и посадочным диаметром (D0).

49. Устройство по п.37, в котором разница между диаметром (D1) нанесения и посадочным диаметром (D0) больше или равна примерно 20% разницы между внутренним диаметром (D2) наружного рукава (24) и посадочным диаметром (D0).

50. Устройство по п.37, в котором разница между диаметром (D1) нанесения и посадочным диаметром (D0) меньше или равна примерно 50% разницы между внутренним диаметром (D2) наружного рукава (24) и посадочным диаметром (D0).

51. Устройство по п.37, в котором наружная поверхность (14) имеет меньший осевой размер, чем ширина указанного, по меньшей мере, одного каркасного слоя (3), так что концевые ободные ленты (3а) каркасного слоя (3), расположенного на сборочном барабане (10), выступают в осевом направлении с противоположных концов наружной поверхности (14).

52. Устройство по п.37, дополнительно содержащее вспомогательные исходные элементы (22), предназначенные для перемещения вплотную к сборочному барабану (10) на противоположных в осевом направлении сторонах и имеющие соответствующие исходные поверхности (22а), проходящие в продолжение наружной поверхности (14).

53. Устройство по п.52, в котором исходные поверхности (22а) имеют, по существу, цилиндрическую форму, имеющую тот же диаметр, что и диаметр (D1) нанесения.

54. Устройство по п.37, дополнительно содержащее вспомогательные устройства для нанесения, по меньшей мере, одного первого компонента (4) каркасного рукава (21) на сборочный барабан (10).

55. Устройство по п.54, в котором вспомогательные устройства наносят, по меньшей мере, один первый компонент (4), по меньшей мере, частично на исходные поверхности (22а), проходящие в продолжение наружной поверхности (14).

56. Устройство по п.37, дополнительно содержащее устройства для отгибания вниз в направлении геометрической оси (Х-Х) сборочного барабана (10) противоположных в осевом направлении концевых ободных лент (3а), по меньшей мере, одного каркасного слоя (3), нанесенного вокруг сборочного барабана (10).

57. Устройство по п.37, в котором устройства для сцепления каждой кольцевой крепежной конструкции (5) содержат элементы для коаксиальной посадки кольцевых крепежных конструкций (5) вокруг соответствующей концевой ободной ленты (3а), по меньшей мере, одного каркасного слоя (3); и элементы для поворачивания вверх концевых ободных лент (3а), по меньшей мере, одного каркасного слоя (3) вокруг соответствующей кольцевой крепежной конструкции для стабилизации сцепления конструкции (5).

58. Устройство по п.37, в котором сборочный барабан (10) имеет две половины (10а), которые установлены с возможностью взаимного сближения в осевом направлении и предназначены каждая для сцепления с одной из кольцевых крепежных конструкций (5).

59. Устройство по п.58, в котором сборочный барабан (10) дополнительно содержит центральную часть (13), сцепляющую с возможностью скольжения половины (10а) и задающую центральную часть опорной поверхности (14).

60. Устройство по п.37, в котором сборочный барабан (10) содержит окружные секторы, установленные с возможностью радиального перемещения между рабочим состоянием, в котором они проходят непрерывно по окружности для задания наружной поверхности (14), и исходным состоянием, в котором они расположены относительно близко к геометрической оси (Х-Х) сборочного барабана (10) для обеспечения возможности удаления собранной шины (2) с самого сборочного барабана (10).

61. Устройство по п.37, в котором устройства формирования содержат исполнительный механизм, работающий на сборочном барабане (10), для сближения в осевом направлении кольцевых крепежных конструкций (5) и надувающие элементы для подачи в каркасный рукав (21) рабочей текучей среды во время взаимного сближения кольцевых крепежных конструкций (5).

62. Устройство по п.61, в котором надувающие элементы содержат подающий канал (26).

63. Устройство по п.62, в котором подающий канал (26) образован в сборочном барабане (10).

64. Устройство по п.62, в котором надувающий элемент содержит, по меньшей мере, один однопутевой клапан (27) для предотвращения потока текучей среды обратно из каркасного рукава (21) в подающий канал (26).

65. Устройство по п.37, дополнительно содержащее элементы (28) запирания для кольцевых крепежных конструкций (5) относительно сборочного барабана (10).

66. Устройство по п.65, в котором запирающие элементы (28) предназначены для разъемного крепления на сборочном барабане (10).

67. Устройство по п.65, дополнительно содержащее закрывающие элементы, связанные с запирающими элементами (28), для выполнения герметичного уплотнения каркасного рукава (21) у кольцевых крепежных конструкций (5).

68. Устройство по п.67, в котором закрывающие элементы содержат, по меньшей мере, один кольцевой элемент (30), который выполнен с возможностью деформации между исходным состоянием и расширенным в радиальном направлении состоянием.

69. Устройство по п.68, в котором кольцевой элемент (30) образован из одного куска.

70. Устройство по п.37, дополнительно содержащее сборочный участок (19), несущий устройства нанесения, по меньшей мере, одного каркасного слоя (3); участок (20) формирования, несущий устройства формирования; и передаточные устройства для перемещения сборочного барабана (10) со сборочного участка на участок (20) формирования.

71. Устройство по п.70, в котором сборочный барабан (10) содержит центральный вал (11), несущий, по меньшей мере, один захватный конец (11а), предназначенный для сцепления с передаточными устройствами.

72. Устройство по п.37, дополнительно содержащее вспомогательный барабан, поддерживающий брекерную конструкцию (7), на которой собирается протекторный браслет (8) в радиально наружном положении.

73. Устройство по п.72, дополнительно содержащее раздаточные элементы для подачи эластомерного непрерывного удлиненного элемента и элементы для нанесения эластомерного непрерывного удлиненного элемента для сборки протекторного браслета (8) с помощью нескольких витков, расположенных сторона к стороне и с наложением друг на друга в осевом направлении.

74. Устройство по п.37, в котором собранные шины имеют высоту поперечного сечения, измеренную между радиально самой наружной точкой протекторного браслета (8) и радиально самой внутренней точкой борта (6), составляющую от примерно 20% до примерно 50% ширины поперечного сечения, измеренной в осевом направлении в точке максимальной хорды шины (2).

75. Запирающие элементы (28) для кольцевых крепежных конструкций (5) каркасного рукава (21) собираемой шины, которые содержат, по меньшей мере, один кольцевой элемент (30), выполненный из одного куска, деформируемого в радиальном направлении между исходным состоянием и радиально расширенным состоянием, причем запирающие элементы (28) выполнены с возможностью съемного закрепления на сборочном барабане (10).

76. Запирающие элементы по п.75, в которых кольцевой элемент (30) герметично уплотняет каркасный рукав (21) у кольцевых крепежных конструкций (5) относительно сборочного барабана (10).

77. Запирающие элементы (28) по п.76, в которых устройства формирования, работающие на сборочном барабане (10), предусмотрены для формирования каркасного рукава (21) в тороидальную конфигурацию.

| US 5268057 А, 07.12.1993 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| EP 1510330 A1, 02.03.2005 | |||

| УСТРОЙСТВО ДЛЯ СБОРКИ ШИН | 2000 |

|

RU2223861C2 |

| СПОСОБ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН ТИПА "Р" | 1992 |

|

RU2085387C1 |

Авторы

Даты

2011-09-20—Публикация

2007-02-15—Подача