Настоящее изобретение относится к способу изготовления шины, способной обеспечивать движение в спущенном состоянии, для колес транспортных средств.

Настоящее изобретение также относится к устройству для изготовления шины, способной обеспечивать движение в спущенном состоянии, для колес транспортных средств.

Шина для колес транспортных средств обычно содержит каркасную конструкцию, содержащую, по меньшей мере, один каркасный слой, имеющий соответственно противоположные концевые клапаны, отогнутые в петлю назад вокруг кольцевых крепежных конструкций, каждая из которых обычно образована из, по существу, периферийной кольцевой вставки, на которую в наружном по радиусу положении наложена, по меньшей мере, одна заполняющая вставка.

Брекерная конструкция, содержащая один или более брекерных слоев, расположенных в радиальном совмещении относительно друг друга и каркасного слоя и имеющих тканевые или металлические усиливающие кордные нити в поперечной ориентации и/или ориентации, по существу, параллельной направлению периферийной протяженности шины, соединена с каркасной конструкцией. Протекторный браслет, выполненный из эластомерного материала, подобно другим составляющим шину полуфабрикатам, используется в брекерной конструкции.

Следует отметить, что в настоящем описании под термином «эластомерный материал» подразумевается состав, содержащий, по меньшей мере, один эластомерный полимер и, по меньшей мере, один усиливающий наполнитель. Предпочтительно этот состав дополнительно содержит добавки, такие как, например, сшивающие агенты и/или пластификаторы. Благодаря наличию сшивающих агентов этот материал может сшиваться посредством нагревания для формирования окончательного промышленного изделия.

Кроме того, на боковые поверхности каркасной конструкции, каждая из которых проходит от одного из боковых краев протекторного браслета вплотную к соответствующей кольцевой крепежной конструкции в бортах, накладываются соответствующие боковины из эластомерного материала, которые в зависимости от различных вариантов осуществления могут иметь соответствующие наружные по радиусу торцевые края, которые накладываются на боковые края протекторного браслета для образования конструкции, обычно называемой «вышележащие боковины», или располагаются между каркасной конструкцией и боковыми краями протекторного браслета в соответствии с конструкцией, называемой «нижележащие боковины».

В большинстве известных способов изготовления шины каркасная и брекерная конструкции выполняются отдельно друг от друга на соответствующих рабочих местах с их последующей совместной сборкой.

В частности, изготовление каркасной конструкции, прежде всего, предполагает создание так называемого каркасного рукава, который имеет, по существу, цилиндрическую форму. С этой целью каркасный слой или каркасные слои накладывают на первый барабан, обычно называемый «сборочный или монтажный барабан», на котором может быть предварительно размещен, по меньшей мере, один воздухонепроницаемый слой из эластомерного материала на основе бутила, обычно называемый «прокладка» и имеющий высокую воздухонепроницаемость. Кольцевые крепежные конструкции в бортах устанавливаются или формируются на противоположных концевых ободных лентах каркасного слоя или слоев, которые в свою очередь завернуты вверх вокруг кольцевых конструкций для охвата их в виде петли.

Одновременно на втором барабане или вспомогательном барабане изготавливают наружный рукав, который содержит брекерные слои, уложенные в радиальном совмещении друг с другом, и по выбору протекторный браслет, наложенный на брекерные слои в наружном по радиусу положении. Затем наружный рукав снимают с вспомогательного барабана для соединения с каркасным рукавом. С этой целью наружный рукав располагают по оси вокруг каркасного рукава и после этого каркасному слою или слоям придается тороидальная форма посредством перемещения по оси бортов вплотную друг к другу, а также одновременно пропуская жидкость под давлением в каркасный рукав для определения места наложения наружного рукава на каркасную конструкцию шины в ее наружном по радиусу положении. Сборка каркасного рукава с наружным рукавом может осуществляться на том же самом барабане, используемом для сборки каркасного рукава, то есть процесс представляет собой «одноступенчатый сборочный процесс». Сборочный процесс такого типа описан, например, в патенте США №3990931.

Также известны сборочные процессы так называемого «двухступенчатого» типа, при которых, как, например, описано в документе ЕР 0613757, сборка осуществляется между каркасной конструкцией и брекерной конструкцией на так называемом формообразующем барабане, на который передаются каркасный рукав, снятый со сборочного барабана и, затем наружный рукав, снятый с вспомогательного барабана.

При изготовлении шин, способных обеспечивать движение в спущенном состоянии, то есть шин, сконструированных таким образом, чтобы обеспечивать движение при допустимых условиях безопасности, даже когда шина частично или полностью спущена, необходимо объединить в одно целое каркасную конструкцию с дополнительными кольцевыми усиливающими вставками, задача которых, по существу, заключается в поддержании нагрузки, оказываемой на колесо, например, если после прокола давление воздуха в камере шины частично или полностью отсутствует.

В патенте США №6488797 описана шина, способная обеспечивать движение в спущенном состоянии и выполненная с кольцевыми усиливающими вставками из эластомерного материала такой длины, что они проходят, по существу, от плечевой зоны шины вплоть до бортовой зоны.

При изготовлении шин эти кольцевые усиливающие вставки отстоят друг от друга по периферии на соответствующем расстоянии по оси на сборочном барабане до или после наложения прокладки и до наложения каркасного слоя или слоев.

В документе ЕР 1358998 описан способ изготовления, при котором различные элементы шины, в частности кольцевые усиливающие вставки для шины, способной обеспечивать движение в спущенном состоянии, образованы посредством спиральной намотки полосы из сырого эластомерного материала на наружной периферийной поверхности сборочного барабана.

При этом в соответствии с настоящим изобретением могут быть внесены важные усовершенствования в способы изготовления известного уровня техники с точки зрения как производительности, так и качества получаемого изделия.

Следует отметить, что для операций, выполняемых на основном сборочном барабане для изготовления каркасной конструкции, требуется большая продолжительность цикла, чем требуется для операций, выполняемых на вспомогательном барабане для изготовления брекерной конструкции и, возможно, протекторного браслета. В частности, было установлено, что одной из причин, приводящих к увеличению общей продолжительности цикла, т.е. времени, необходимого для завершения цикла сборки шины, является необходимость в изготовлении кольцевых усиливающих вставок на одном и том же барабане, предназначенном для изготовления каркасной конструкции.

Такая ситуация особенно неблагоприятна, когда кольцевые усиливающие вставки изготавливают посредством закручивания в спираль непрерывного удлиненного элемента, поскольку требуется больше времени по сравнению с необходимым временем при изготовлении вставок в форме полосы.

Таким образом, можно достигнуть значительных преимуществ, особенно с точки зрения производительности, если изготавливать кольцевые усиливающие вставки на дополнительном барабане, например, отдельно от основного барабана, на котором выполняют другие операции, нацеленные на изготовление каркасной структуры. Таким образом, фактически как время сборки на основном барабане, так и время ожидания на вспомогательном барабане собранных элементов шины было уменьшено.

Согласно первому объекту настоящего изобретения создан способ изготовления шины, способной обеспечивать движение в спущенном состоянии, для колес транспортных средств, при котором: подготавливают на основном барабане каркасную конструкцию, содержащую, по меньшей мере, одну пару отстоящих друг от друга по оси кольцевых усиливающих вставок из эластомерного материала, по меньшей мере, один каркасный слой, соединенный по периферии с кольцевыми усиливающими вставками, и, по меньшей мере, одну пару кольцевых крепежных конструкций, соединенных с, по меньшей мере, одним каркасным слоем, придают каркасной конструкции тороидальную форму, соединяют брекерную конструкцию, содержащую, по меньшей мере, один брекерный слой, с каркасной конструкцией, при этом при подготовке каркасной конструкции осуществляют образование кольцевых усиливающих вставок на, по меньшей мере, одном вспомогательном барабане, и передачу кольцевых усиливающих вставок с вспомогательного барабана на основной барабан до наложения каркасного слоя.

Предпочтительно, каждую усиливающую вставку образуют посредством намотки, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала для образования витков, расположенных последовательно вблизи друг друга на вспомогательном барабане. Таким образом, исключены разрывы по периферии и другие дефекты из-за соединений между концами вставок, полученных из отрезков экструдированной полосы.

Кроме того, достигнута возможность получения усиливающих вставок любой формы и размера независимо от управления производством полуфабрикатов.

Кроме того, можно обеспечить образование кольцевых усиливающих вставок во взаимно близких положениях на вспомогательном барабане, чтобы затем отделить после этапа выполнения их взаимного перемещения по оси для изменения расстояния между кольцевыми усиливающими вставками в зависимости от конструкционных параметров обрабатываемой шины, что позволит использовать один вспомогательный барабан, имеющий уменьшенный объем по оси.

Предпочтительно, при подготовке каркасной конструкции дополнительно накладывают кольцевые крепежные конструкции на каркасный слой, причем каждую из конструкций располагают на внешнем по оси краю одной из кольцевых усиливающих вставок.

Предпочтительно, после придания формы каждая из кольцевых усиливающих вставок достигает положение, в котором ее внутренний по оси край входит в плотный контакт с боковым краем брекерной конструкции.

Предпочтительно, при подготовке каркасной конструкции накладывают, по меньшей мере, одну прокладку на основной барабан перед расположением каркасного слоя вокруг кольцевых усиливающих вставок.

Предпочтительно, каждый из концевых клапанов прокладки соединяют с внутренним по оси краем кольцевых усиливающих вставок.

Предпочтительно, дополнительно осуществляют взаимное осевое перемещение кольцевых усиливающих вставок одновременно с передачей вставок на основной барабан.

Предпочтительно, кольцевые усиливающие вставки образуют на вспомогательном барабане во взаимно близких положениях для дальнейшего их разнесения друг от друга после взаимного осевого перемещения.

Предпочтительно, кольцевые усиливающие вставки подвергают воздействию центростремительных сил для радиального удержания, причем указанные силы распределены по периферии при передаче вставок на основной барабан.

Предпочтительно, дополнительно осуществляют зацепление основного барабана между зацепляющими устройствами, выступающими из него по оси.

Предпочтительно, при передаче кольцевых усиливающих вставок на основной барабан осуществляют: зацепление кольцевых усиливающих вставок с, по меньшей мере, одним передающим устройством, расположение кольцевых усиливающих вставок вокруг, по меньшей мере, одного из зацепляющих устройств перед зацеплением основного барабана с зацепляющими устройствами, осевое перемещение передающего устройства для размещения кольцевых вставок вокруг основного барабана в зацеплении с зацепляющими устройствами и перемещение по оси передающего устройства для его расцепления с основным барабаном, несущим кольцевые усиливающие вставки, и его размещения вокруг одного из зацепляющих устройств.

Предпочтительно, дополнительно перемещают по радиусу передающее устройство для его расцепления с зацепляющим устройством основного барабана.

Предпочтительно, дополнительно накладывают протекторный браслет вокруг брекерной конструкции посредством намотки, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала в витки, расположенные последовательно вблизи друг друга на брекерной конструкции.

Предпочтительно, наложение протекторного браслета выполняют до передачи брекерной конструкции на каркасную конструкцию.

Предпочтительно, наложение протекторного браслета выполняют после придания формы.

Предпочтительно, дополнительно образуют пару боковин посредством намотки, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала в витки, расположенные последовательно вблизи друг друга.

Предпочтительно, боковины образуют на основном барабане до наложения каркасного слоя.

Предпочтительно, боковины образуют на основном барабане после наложения каркасного слоя.

Предпочтительно, боковины образуют на формообразующем барабане, используемом на этапе придания формы, до передачи каркасной конструкции на формообразующий барабан.

Предпочтительно, боковины образуют на формообразующем барабане, используемом на этапе придания формы, после передачи каркасной конструкции на формообразующий барабан.

Предпочтительно, боковины образуют на каркасной конструкции после этапа придания формы.

Предпочтительно, дополнительно осуществляют сборку брекерной конструкции на дополнительном барабане и передачу брекерной конструкции в центральное соосное положение относительно каркасной конструкции.

Согласно второму объекту настоящего изобретения создано устройство для изготовления шины, способной обеспечивать движение в спущенном состоянии, для колес транспортных средств, содержащее: основной барабан, установленный для поддержания каркасной конструкции, содержащей, по меньшей мере, одну пару отстоящих друг от друга по оси кольцевых усиливающих вставок из эластомерного материала, по меньшей мере, один каркасный слой, соединенный по периферии с кольцевыми усиливающими вставками, и, по меньшей мере, одну пару кольцевых крепежных конструкций, соединенных с, по меньшей мере, одним каркасным слоем, формообразующие устройства для придания каркасной конструкции тороидальной формы, по меньшей мере, один вспомогательный барабан, устройства, предназначенные для образования кольцевых усиливающих вставок на вспомогательном барабане, и передающие устройства для перемещения кольцевых усиливающих вставок с вспомогательного барабана на основной барабан.

Предпочтительно, устройства, предназначенные для образования кольцевых усиливающих вставок, содержат, по меньшей мере, одно подающее устройство для подачи непрерывного удлиненного элемента из эластомерного материала.

Предпочтительно, подающее устройство содержит, по меньшей мере, одну экструзионную матрицу.

Предпочтительно, вспомогательный барабан выполнен с возможностью приведения во вращение для намотки непрерывного удлиненного элемента для образования витков, расположенных вблизи друг друга, причем подающее устройство выполнено с возможностью перемещения по оси относительно вспомогательного барабана для распределения витков по оси бок о бок и с совмещением по радиусу.

Предпочтительно, на основном барабане расположены устройства управления, предназначенные для наложения кольцевых крепежных конструкций на каркасный слой посредством расположения каждой из них на внутреннем по оси краю одной из кольцевых усиливающих вставок.

Предпочтительно, на основном барабане расположены устройства управления, предназначенные для наложения, по меньшей мере, одной прокладки, и устройства управления, предназначенные для наложения каркасного слоя вокруг прокладки.

Предпочтительно, передающие устройства кольцевых усиливающих вставок содержат: по меньшей мере, один кольцевой передающий элемент, выполненный с возможностью перемещения между положением зажатия и положением укладки, и зажимные элементы, выполненные с возможностью перемещения по направлению к центру относительно кольцевого передающего элемента для удержания кольцевых усиливающих вставок.

Предпочтительно, зажимные элементы содержат множество выполненных с возможностью перемещения пластинчатых элементов, распределенных по периферии на кольцевом передающем элементе.

Предпочтительно, зажимные элементы содержат, по меньшей мере, одну расширяющуюся кольцевую камеру, проходящую по периферии вдоль внутренней по радиусу стенки кольцевого передающего элемента.

Предпочтительно, кольцевой передающий элемент содержит первую и вторую части, расположенные по оси вблизи друг друга и выполненные с возможностью сдвигаться друг к другу и раздвигаться друг от друга, причем каждая из них выполнена с возможностью перемещения соответствующих зажимных элементов для зацепления с одной из кольцевых усиливающих вставок.

Предпочтительно, кольцевой передающий элемент выполнен с возможностью перемещения в первом направлении перемещения, по существу, параллельном геометрической оси вращения вспомогательного барабана, и во втором направлении перемещения, по существу, перпендикулярном геометрической оси вращения.

Предпочтительно, кольцевой передающий элемент имеет прерывистую криволинейную протяженность для образования входного отверстия для прохождения через него зацепляющего устройства, выступающего соосно из основного барабана.

Предпочтительно, устройство дополнительно содержит устройства для наложения протекторного браслета, содержащие, по меньшей мере, одно подающее устройство для подачи непрерывного удлиненного элемента из эластомерного материала для образования протекторного браслета посредством намотки непрерывного удлиненного элемента в витки, расположенные последовательно вблизи друг друга на брекерной конструкции.

Предпочтительно, устройства для наложения протекторного браслета выполнены с возможностью функционирования вблизи дополнительного барабана, установленного для поддержания брекерной конструкции.

Предпочтительно, устройства для наложения протекторного браслета выполнены с возможностью функционирования вблизи каркасной конструкции, имеющей тороидальную форму.

Предпочтительно, устройство дополнительно содержит устройства, предназначенные для образования пары боковин и включающие в себя, по меньшей мере, одно подающее устройство для подачи непрерывного удлиненного элемента из эластомерного материала для образования боковин посредством намотки непрерывного удлиненного элемента в витки, расположенные последовательно вблизи друг друга.

Предпочтительно, устройства, предназначенные для образования боковин, выполнены с возможностью функционирования вблизи основного барабана.

Предпочтительно, устройства, предназначенные для образования боковин, выполнены с возможностью функционирования вблизи каркасной конструкции, имеющей тороидальную форму.

Предпочтительно, устройство дополнительно содержит дополнительный барабан, установленный для поддержания брекерной конструкции, и, по меньшей мере, один передающий элемент для передачи брекерной конструкции в центральное соосное положение относительно каркасной конструкции.

Дополнительные отличительные признаки и преимущества станут более понятными из подробного описания предпочтительного, но не ограничивающего варианта осуществления способа и устройства для изготовления шин для колес транспортных средств в соответствии с настоящим изобретением.

Далее приводится описание неограничивающего варианта осуществления изобретения, выполненное со ссылкой на прилагаемые чертежи, на которых:

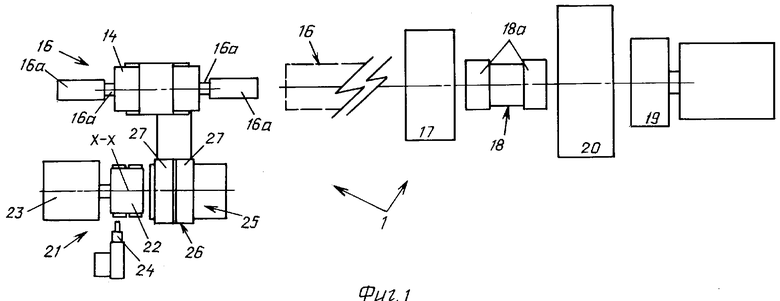

фиг.1 - схематический вид устройства для изготовления шин в соответствии с настоящим изобретением;

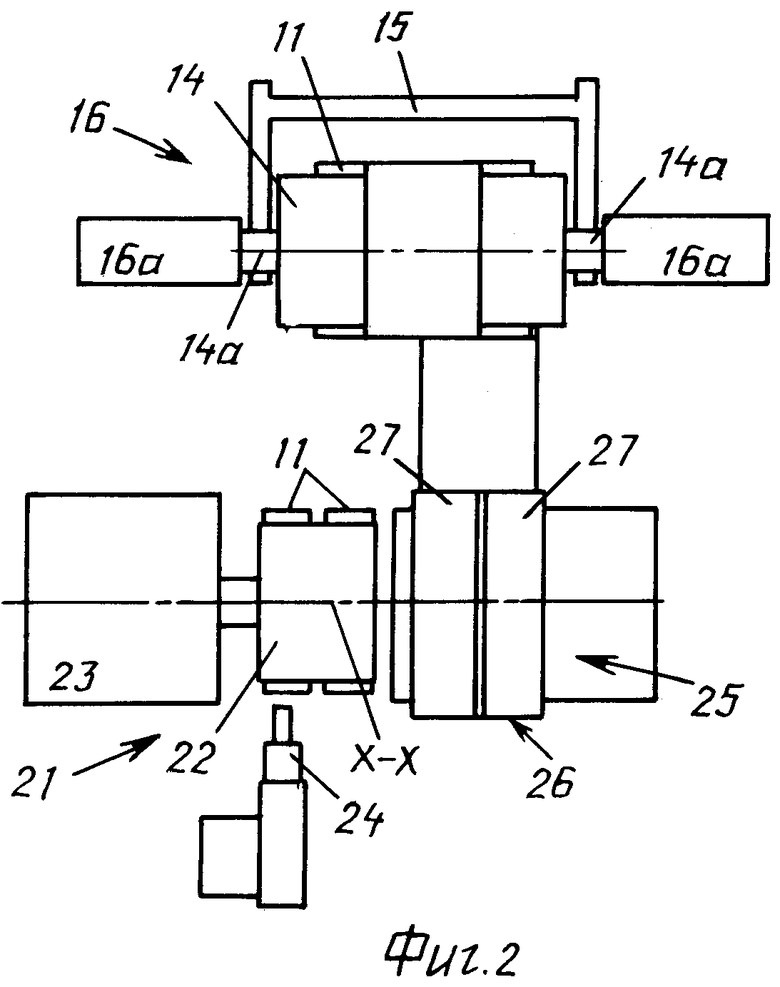

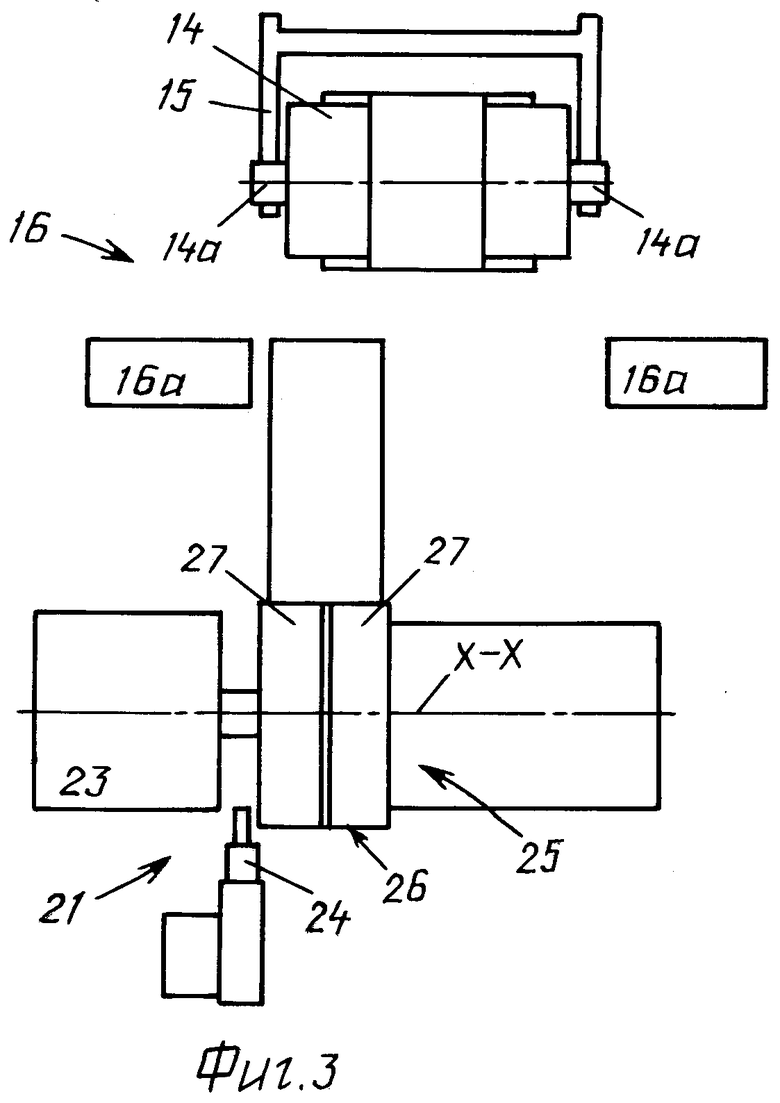

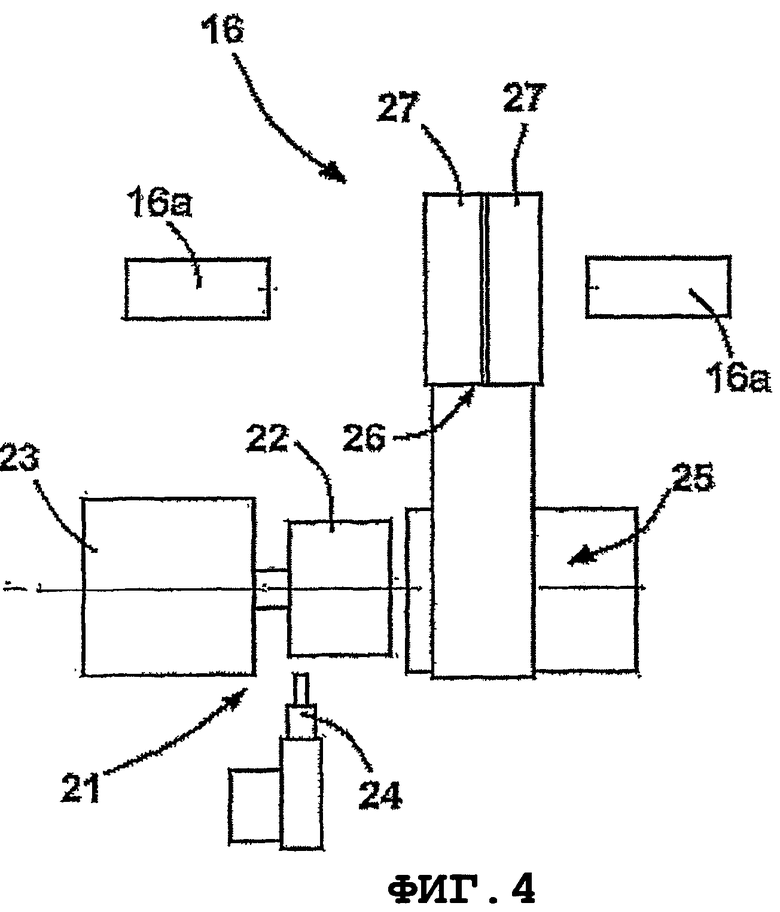

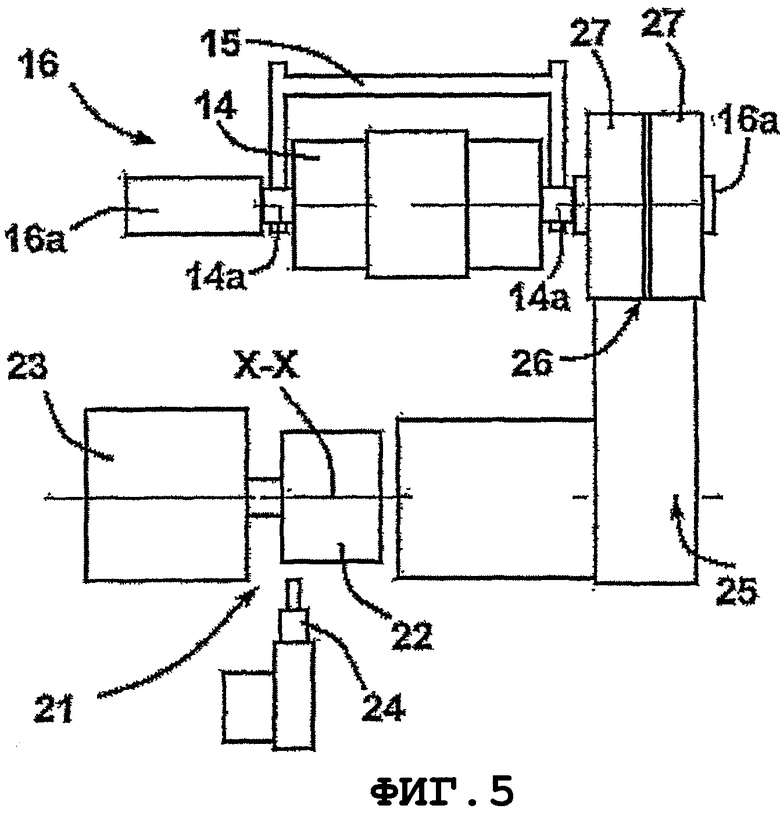

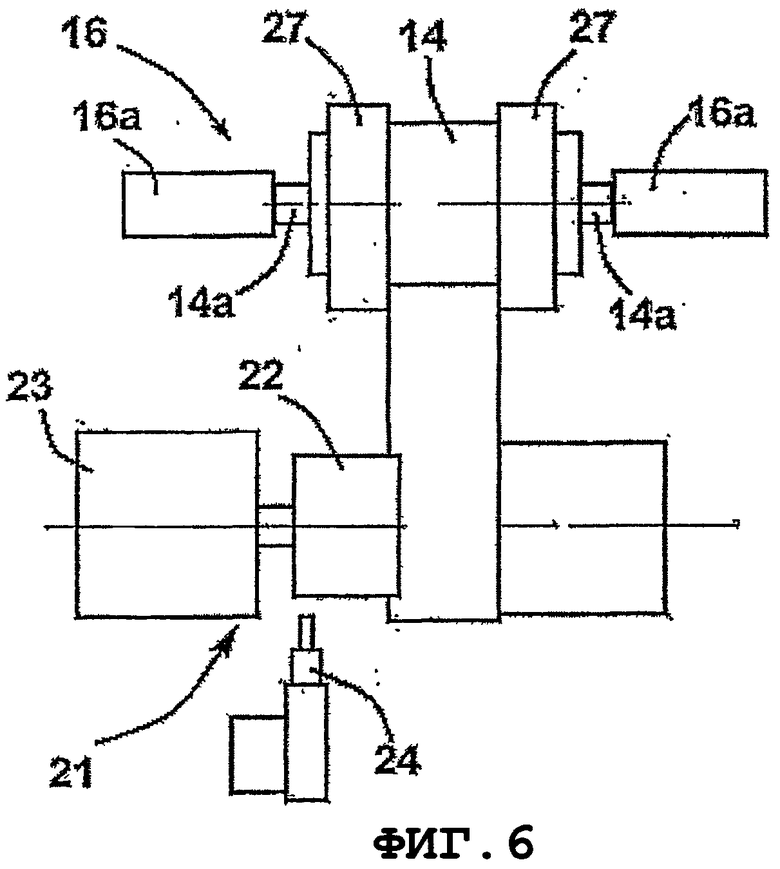

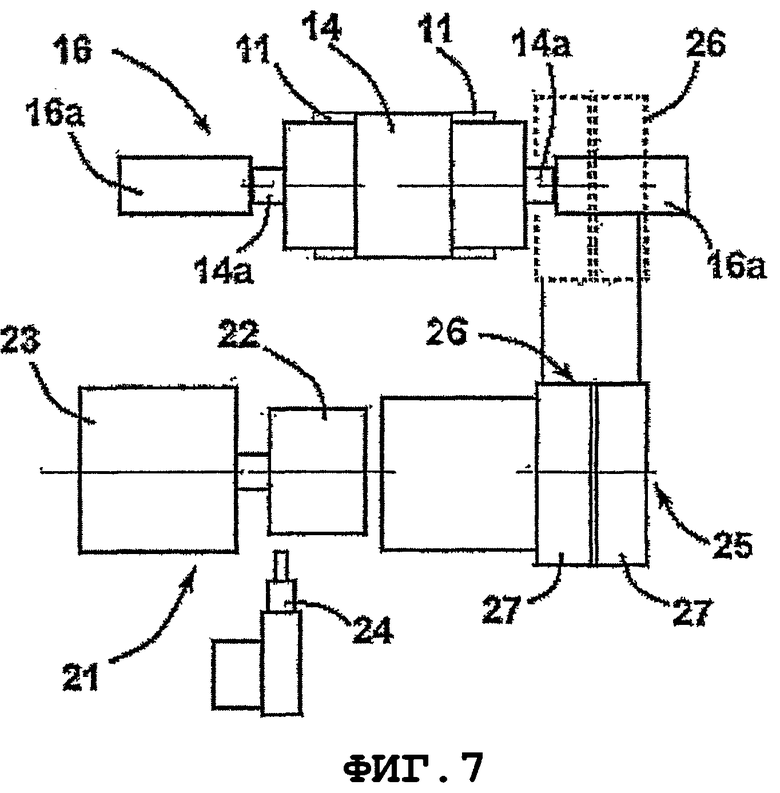

фиг.2-7 - схематические иллюстрации последовательности перемещения передающего устройства для усиливающих вставок, используемого в устройстве согласно настоящему изобретению;

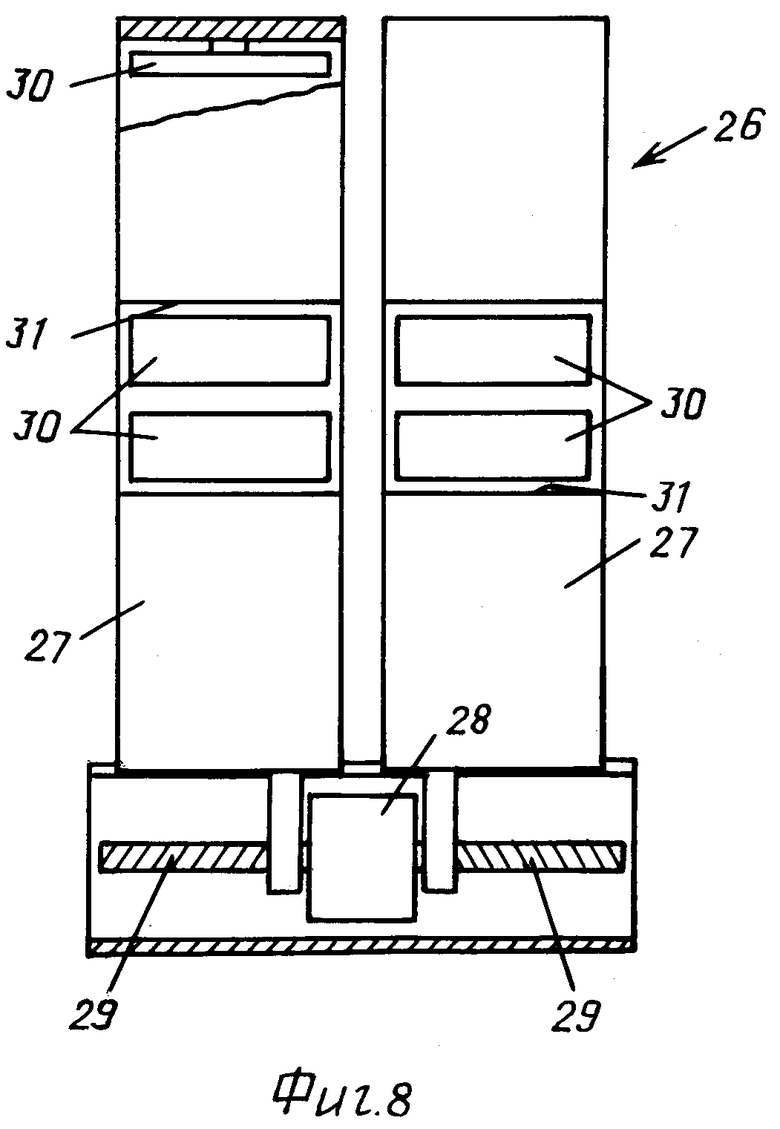

фиг.8 - схематический вид сбоку частично в сечении передающего устройства для кольцевых усиливающих вставок; и

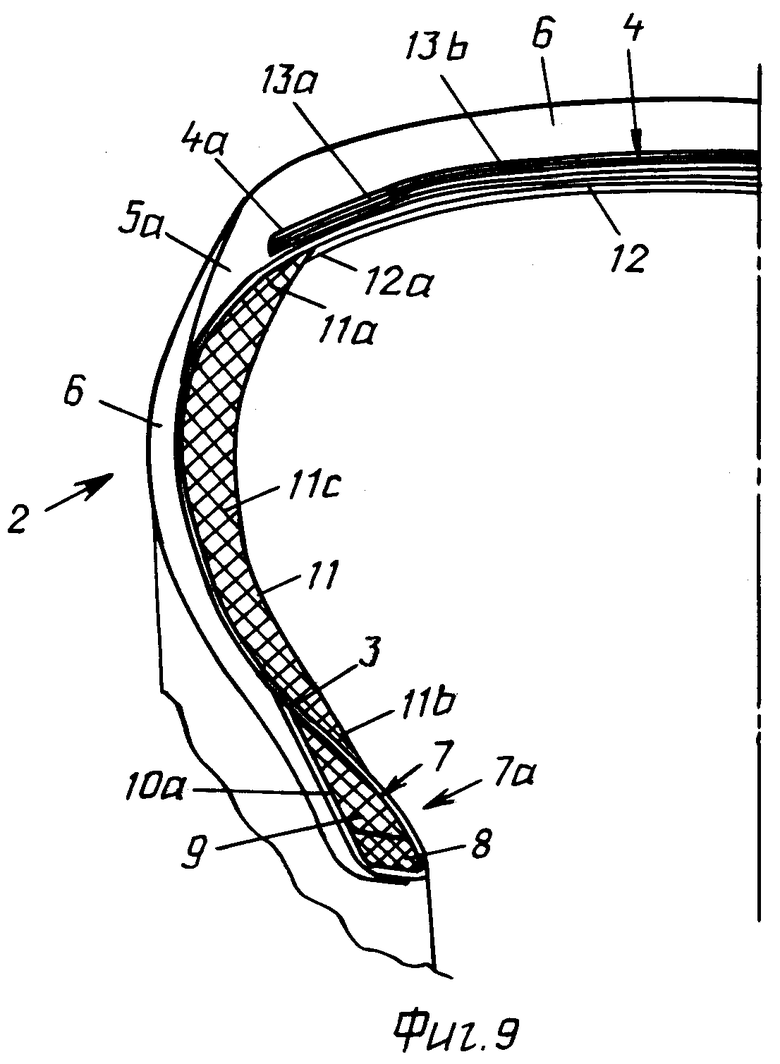

фиг.9 - схематический вид в поперечном сечении шины, получаемой в соответствии с настоящим изобретением.

Как показано на чертежах, устройство для изготовления шины, способной обеспечивать движение в спущенном состоянии, для колес транспортных средств, предназначенное для осуществления способа согласно настоящему изобретению, в целом обозначено ссылочной позицией 1.

Целью изобретения является изготовление шины, способной обеспечивать движение в спущенном состоянии, обозначенной ссылочной позицией 2 на фиг.9 и в основном содержащей каркасную конструкцию 3, по существу, тороидальной формы, брекерную конструкцию 4, проходящую по периферии вокруг каркасной конструкции 3, протекторный браслет 5, наложенный на брекерную конструкцию 4 в наружном по радиусу положении, и пару боковин 6, наложенных сбоку на противоположных сторонах каркасной конструкции 3, каждая из которых проходит от бокового края 5а протекторного браслета 5 вплотную к так называемому борту 7а, расположенному вдоль соответствующего внутреннего по радиусу края шины 2.

Каркасная конструкция 3 содержит пару кольцевых крепежных конструкций 7, выполненных за одно целое с бортами 7а, причем каждая из них составлена, например, по существу, из периферийной кольцевой вставки 8, обычно называемой «сердечником борта шины», поддерживающей эластомерный наполнитель 9 в наружном по радиусу положении. Вокруг каждой из кольцевых крепежных конструкций завернуты концевые клапаны 10а из одного или более каркасных слоев 10, содержащих тканевые или металлические кордные нити, проходящие поперек периферийной протяженности шины 2, возможно в соответствии с заданным наклоном от одной из кольцевых крепежных конструкций 7 к другой.

Кроме того, предусмотрены кольцевые усиливающие вставки 11 из эластомерного материала, обычно называемые «боковыми вставками», наложенными на внутреннюю сторону каркасного слоя 10, для поддержания нагрузок, передаваемых между брекерной конструкцией 4 и кольцевыми крепежными конструкциями 7, когда шина 2 после, например, прокола должна двигаться в частично или полностью спущенном состоянии.

Каждая кольцевая усиливающая вставка 11 имеет, по существу, линзовидный контур поперечного сечения, постепенно сужающийся по направлению к его наружному по радиусу краю 11а, расположенному вблизи соответствующего бокового края 4а брекерной конструкции 4, и внутреннего по радиусу края 11b, расположенного на противоположной стороне вблизи борта 7а.

Зона максимальной толщины 11с идентифицирована на каждой кольцевой усиливающей вставке 11 вблизи положения максимальной хорды, то есть в зоне максимального осевого размера шины 2.

Каркасный слой 10 может быть внутри закрыт так называемой «прокладкой» 12, состоящей из, по меньшей мере, одного эластомерного слоя на основе бутила, например, имеющего удовлетворительную воздухонепроницаемость. Прокладка 12 может закрывать всю протяженность внутренних поверхностей каркасной конструкции 3 от одного из бортов 7а до другого. Как вариант, прокладка может иметь прерывистую протяженность в зонах, относящихся к усиливающим вставкам 11 с концевыми ободными лентами 12а, соединенными с наружными по радиусу краями 11а кольцевых усиливающих вставок 11.

Брекерная конструкция 4 может в свою очередь содержать один или более брекерных слоев 13а, 13b, включая металлические или тканевые кордные нити, которые соответствующим образом наклонены к периферийной протяженности шины 2 в соответствующих поперечных ориентациях между одним брекерным слоем и другим брекерным слоем, а также возможный наружный брекерный слой (не показан), обычно называемый нулевым слоем, содержащий один или более кордных нитей, намотанных по периферии для образования витков, расположенных по оси бок о бок вокруг брекерных слоев 13а, 13b. Каждая из боковин 6 и протекторный браслет 5 в основном содержат, по меньшей мере, один слой из эластомерного материала соответствующей толщины. Кроме того, с протекторным браслетом 5 может быть соединен так называемый нижний слой (не показан) из эластомерного материала, имеющий соответствующий состав и физико-химические свойства и действующий как граничный слой между истинным протекторным браслетом 5 и нижележащей брекерной конструкцией 4.

Отдельные различные элементы каркасной конструкции 3 и брекерной конструкции 4, такие как, в частности, кольцевые крепежные конструкции 7, каркасные слои 10, брекерные слои 13а, 13b и, по выбору, дополнительные элементы, предназначенные для образования наружного брекерного слоя, подаются в устройство 1 в виде полуфабрикатов, предпочтительно, изготовленных во время предшествующих рабочих операций, чтобы затем соответствующим образом быть собранными вместе.

Устройство 1 содержит основной барабан 14, на котором осуществляется сборка, по меньшей мере, части элементов, предназначенных для образования каркасной конструкции 3 шины 2. Основной барабан 14 может быть одинаково образован из первичного сборочного барабана, когда, как и в проиллюстрированном примере, используется двухэтапный технологический процесс, или сборочного барабана, обычно называемого «одноступенчатым», когда технологический процесс необходимо осуществить в один этап.

Основной барабан 14 подробно не описан, поскольку он может быть изготовлен любым удобным способом и может быть образован из расширяющихся сегментов. В описанном варианте осуществления изобретения основной барабан 14 дополнительно содержит два опорных элемента 14а, расположенных соосно на противоположных сторонах, для зацепления подвижным элементом 15 для последовательной передачи самого барабана в, по меньшей мере, один пункт 16 сборки. Пункт 16 сборки оборудован соответствующими оправками 16а или эквивалентными устройствами, которые в рабочем режиме зацепляют основной барабан 14 на опорных элементах 14а для его удобной поддержки, и, при необходимости, для вращения при наложении элементов каркасной конструкции 3.

В альтернативном варианте осуществления изобретения, не показанном на чертежах, основной барабан 14 может поддерживаться консольно в пункте 16 сборки, оснащенном соответствующей оправкой для его удобного поддержания и, при необходимости, для его вращения при наложении элементов каркасной конструкции 3.

Более подробно, основной барабан 14 применяется, прежде всего, для размещения, как описано более подробно ниже, кольцевых усиливающих вставок 11 и, по выбору, прокладки 12, которая может накладываться до или после наложения усиливающих вставок 11. Затем каркасный слой 10 наматывают на основной барабан 14 для образования цилиндрического рукава, на противоположных концевых клапанах которого потом собирают кольцевые крепежные конструкции 7. Затем можно выполнять заворот концевых клапанов 10а каркасного слоя 10 вокруг кольцевых крепежных конструкций 7. Наложение боковин 6 также можно выполнять на основном барабане 14, и это можно осуществлять до или после наложения каркасного слоя 10 в зависимости от технологического процесса.

Каркасную конструкцию 3, выполненную в форме цилиндрического рукава, затем снимают с основного барабана 14 с помощью первого передающего элемента 17, осуществляющего зацепление ее на формообразующих устройствах 18. Эти формообразующие устройства содержат формообразующий барабан 18 или вторичный барабан, разделенный по оси на две половины 18а, которые могут смещаться вплотную друг к другу и устанавливаться для зацепления каркасной конструкции 3, причем каждая - на одной из кольцевых крепежных конструкций 7.

Устройство 1 дополнительно содержит дополнительный барабан 19, предпочтительно совмещенный по оси с формообразующим барабаном 18, на котором собирают элементы брекерной конструкции 4 в предварительно установленной последовательности.

Более подробно, брекерная конструкция 4 выполняется посредством намотки брекерных слоев 13а, 13b на дополнительном барабане 19, причем каждый из указанных слоев образуется из полуфабриката в форме полосы, выходящей из соответствующих подающих устройств, которые не показаны, поскольку они могут быть реализованы известным способом.

Кроме того, с дополнительным барабаном 19 может зацепляться дополнительное подающее устройство, устанавливаемое для подачи части полосы из эластомерного материала соответствующего поперечного сечения, которая накладывается в наружном по радиусу положении на брекерную конструкцию 4 для образования протекторного браслета 5.

Как вариант, протекторный браслет 5 может быть выполнен посредством закручивания в спираль, по меньшей мере, одного, предпочтительно непрерывного удлиненного элемента из эластомерного материала, то есть посредством намотки удлиненного элемента, по существу, в витки по периферии, причем удлиненный элемент подается из экструзионной матрицы или, например, из другого пригодного подающего устройства. Намотка осуществляется в наружном по радиусу положении относительно брекерной конструкции 4, собранной на дополнительном барабане 19 во время вращения, в то время как регулируемое осевое перемещение подающего устройства и/или самого дополнительного барабана обеспечивает распределение витков способом, обеспечивающим получение заданной окончательной формы протекторного браслета 5.

Второй передающий элемент 20, перемещающийся между дополнительным барабаном 19 и формообразующим барабаном 18 вдоль направления их взаимного совмещения, передает брекерную конструкцию 4 вместе с протекторным браслетом 5, по выбору наложенным на нее, на каркасную конструкцию 3 в форме цилиндрического рукава, опирающегося на формообразующий барабан 18.

В известном способе, когда брекерная конструкция 4 находится в центральном положении относительно каркасной конструкции 3, противоположные половины 18а, 18b формообразующего барабана 18 смещаются вплотную друг к другу в осевом направлении с одновременным подводом текучей среды в каркасный слой или слои 10 для придания тороидальной формы каркасной конструкции 3. Конечное радиальное расширение каркасного слоя 10 приводит к его сцеплению с внутренней поверхностью брекерной конструкции 4, поддерживаемой вторым передающим элементом 20.

В качестве альтернативы для вышеизложенного наложение протекторного браслета 5 может быть следующим после этапа формообразования, обеспечивая соединение между брекерной конструкцией 4 и каркасной конструкцией 3 при помощи экструдера или другого подающего устройства, работающего с формообразующим барабаном 18. В этом случае, таким же способом, как проиллюстрировано выше, протекторный браслет 5 может быть получен посредством закручивания в спираль, по меньшей мере, одного предпочтительно непрерывного удлиненного элемента из эластомерного материала, то есть посредством намотки удлиненного элемента, подаваемого из экструдера, по существу, в витки по периферии.

Намотка осуществляется в наружном по радиусу положении относительно брекерной конструкции 4, соединенной с каркасной конструкцией 5, имеющей тороидальную форму, на формообразующем барабане 18. При вращении формообразующего барабана 18 регулируемое осевое перемещение подающего устройства и/или самого формообразующего барабана 18 обеспечивает распределение витков способом, обеспечивающим получение заданной окончательной формы протекторного браслета 5.

В предпочтительном варианте осуществления изобретения наложение боковин 6 также может осуществляться посредством закручивания в спираль, как проиллюстрировано выше со ссылкой на изготовление протекторного браслета 5, с помощью экструдера или другого подходящего устройства, работающего вблизи основного барабана 14, до или после наложения каркасного слоя 10, или вблизи формообразующего барабана 18, используемого для осуществления этапа формообразования до или после передачи каркасной конструкции 3 на формообразующий барабан. В соответствии с предпочтительным вариантом осуществления изобретения боковины 6 могут быть сформированы непосредственно на каркасной конструкции 3 после этапа формообразования.

В соответствии с настоящим изобретением устройство 1 содержит устройства 21, предназначенные для формирования кольцевых усиливающих вставок 11 на, по меньшей мере, одном вспомогательном барабане 22, расположенном в непосредственной близости от сборочного рабочего места 16. Таким образом, подготовка кольцевых усиливающих вставок 11 на вспомогательном барабане 22 преимущественно может выполняться одновременно с формированием и/или сборкой других элементов каркасной конструкции 3 на основном барабане 14.

Вспомогательный барабан 22 поддерживается консольно с возможностью вращения с помощью станины 23, поддерживающей регулирующие элементы (не показаны), которые в случае необходимости вращают вспомогательный барабан 22 вокруг его геометрической оси Х-Х.

Преимущественно, вспомогательный барабан 22 может быть разделен на расширяющиеся по радиусу периферийные сегменты и по выбору покрыт эластомерной оболочкой, обеспечивающей непрерывную по периферии наружную поверхность, на которой изготовляют кольцевые усиливающие вставки 11.

В соответствии с одним вариантом осуществления изобретения кольцевые усиливающие вставки 11 могут накладываться на вспомогательный барабан 22 в виде полуфабрикатов, уже имеющих форму и размер для получения их окончательной конфигурации.

Как вариант, каждая кольцевая усиливающая вставка 11 может быть изготовлена посредством закручивания в спираль, то есть посредством намотки, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала, по существу, в форме периферических витков, расположенных последовательно вблизи друг друга на вспомогательном барабане 22.

Преимущественно, непрерывный удлиненный элемент может подаваться из, по меньшей мере, одной экструзионной матрицы 24 или другого подходящего подающего устройства, функционирующего вблизи вспомогательного барабана 22. Намотка осуществляется в наружном по радиусу положении относительно вращающегося вспомогательного барабана 22, в то время как регулируемое осевое перемещение подающего устройства 24 и/или самого дополнительного барабана обеспечивает распределение витков, расположенных вблизи друг друга по оси и/или совмещенных по радиусу таким образом, чтобы придать кольцевой усиливающей вставки 11 заданную окончательную форму.

Передающие устройства, в целом обозначенные ссылочной позицией 25, снимают кольцевые усиливающие вставки 11, полученные на вспомогательном барабане 22, для их передачи на основной барабан 14 до или после наложения прокладки 12 и предпочтительно, до наложения каркасного слоя 10.

Эти передающие устройства 25 содержат, по меньшей мере, один кольцевой передающий элемент 26, перемещающийся между положением зажатия, в котором, как показано в качестве примера на фиг.3, он расположен вокруг вспомогательного барабана 22 для съема кольцевых усиливающих вставок 11, и положением укладки, в котором он расположен вокруг основного барабана 14, как показано на фиг.6.

Как показано на фиг.8, кольцевой передающий элемент 26 может преимущественно содержать первую и вторую половины 27, которые расположены вплотную друг к другу в осевом направлении и удаляются друг от друга и сближаться друг с другом по команде, по меньшей мере, одного исполнительного механизма 28 осевого перемещения, работающего на двух ходовых винтовых гайках 29, имеющих соответственно противоположные резьбы.

Зажимные элементы 30, способные перемещаться по направлению к центру относительно кольцевого передающего элемента, соединены с каждой из половин 27 кольцевого передающего элемента 26 для удержания кольцевых усиливающих вставок 11. В проиллюстрированном варианте осуществления изобретения зажимные элементы 30 показаны с помощью распределенных по периферии пластинчатых элементов, которые способны перемещаться по радиусу внутрь кольцевого передающего элемента 26. В возможном альтернативном варианте осуществления изобретения зажимные элементы каждой половины 27 могут содержать, по меньшей мере, одну кольцевую камеру, проходящую по периферии вдоль внутренней по радиусу стенки кольцевого передающего элемента 26 и расширяющуюся по радиусу внутрь после впуска в нее текучей среды под давлением.

Кольцевой передающий элемент 26 может быть закреплен на устройстве ортогональных направляющих 31, обеспечивающем его перемещение в первом направлении, которое является, по существу, параллельным геометрической оси Х-Х вращения вспомогательного барабана 22, и во втором направлении, которое является перпендикулярным геометрической оси Х-Х вращения.

На фиг.2 показан рабочий этап, на котором кольцевой передающий элемент 26 остается в исходном положении в совмещении по оси с вспомогательным барабаном 22 и на некотором расстоянии от него, обеспечивая образование кольцевых усиливающих вставок 11 посредством экструзионной матрицы 24. На этом этапе основной барабан 14, на который, по меньшей мере, заранее переданы кольцевые усиливающие вставки 11 и, по выбору, другие элементы, предусмотренные для изготовления каркасной конструкции 3, удаляется с пункта 16 сборки под действием подвижного элемента 15.

Кольцевые усиливающие вставки 11 можно, преимущественно, получить на вспомогательном барабане 22, на котором они расположены по оси вблизи друг друга для упрощения конструкции и уменьшения объема по оси барабана.

При завершении изготовления кольцевых усиливающих вставок 11, кольцевой передающий элемент перемещается по оси в первом направлении движения для размещения каждой из его половин 27 в центральном осевом положении вокруг одной из кольцевых усиливающих вставок 11, как показано на фиг.3.

Затем регулируется перемещение к центру зажимных элементов 30, зацепляющих соответствующие кольцевые усиливающие вставки 11. Вставки 11, отсоединенные от вспомогательного барабана 22 после радиального сжатия периферийных сегментов, образующих барабан, окончательно удаляются с барабана посредством нового осевого перемещения кольцевого передающего элемента 26 от станины 23.

В результате осевого усилия, оказываемого зажимными элементами, на кольцевые усиливающие вставки 11 действуют центростремительные силы для радиального удержания, которые распределяются по периферии и соответствующим образом регулируются и повышают благоприятный брекерный эффект, способный исключить риски деформации самих вставок в результате сжатия. Кроме того, могут использоваться иглы, присоски или другие зажимные элементы, которые дополнительно увеличивают эффект получения более устойчивого позиционирования кольцевых усиливающих вставок 11 на периферийных сегментах.

Затем, как показано на фиг.4, кольцевой передающий элемент 26 перемещается вдоль второго направления движения для введения в пространство, образованное между оправками 16а обрабатываемого изделия или пункта 16 сборки, причем передающий элемент отцепляется после того, как основной барабан 14, используемый в предыдущем рабочем цикле, удаляется.

В результате нового осевого перемещения кольцевой передающий элемент 26 и кольцевые усиливающие вставки 11, зацепляемые с ним, располагаются вокруг одного из опорных элементов 16а, предназначенных для зацепления нового опорного барабана 14, который потом доставляется к пункту 16 сборки с помощью подвижного элемента 15, как показано на фиг.5.

Когда зацепление основного барабана 14 в пункте 16 сборки завершено, кольцевой передающий элемент 26 осуществляет новое осевое перемещение для передачи кольцевых усиливающих вставок 11 на барабан. На этом этапе регулируется осевое удаление друг от друга половин 27 и, в результате, кольцевых усиливающих вставок 11 для их размещения на расстоянии друг от друга по оси, пригодном для зацепления на основном барабане 14, как показано на фиг.6.

Зацепление усиливающих вставок 11 на основном барабане 14 происходит после расширения по радиусу барабана и последующей дезактивации зажимных элементов 30.

На рабочем месте, через которое предварительно прошел основной барабан 14, или в пункте 16 сборки прокладка 12 может уже быть наложена вокруг поверхности барабана, и, в этом случае, усиливающие вставки 11 накладываются на наружной части прокладки 12, причем каждая из них накладывается в диаметральной выемке, образованной на основном барабане 14. Таким образом, кольцевые усиливающие вставки 11 будут заключены между прокладкой 12 и каркасным слоем 10, наложенным на основной барабан 14 на следующем рабочем этапе.

Как вариант, кольцевые усиливающие вставки 11 могут непосредственно накладываться на наружную поверхность основного барабана 14, а наложение прокладки 12 будет осуществляться сразу же на следующем этапе. В этом случае после последующего наложения каркасного слоя 10 может оказаться, что прокладка 12 частично помещена между кольцевыми усиливающими вставками 11 и каркасным слоем. Как вариант, прокладка 12 может иметь относительно уменьшенную протяженность по оси, так что ее концевые клапаны 12а используются для соединения внутренних по оси краев кольцевых усиливающих вставок 11 таким образом, что после формообразования будут образовывать наружные по радиусу края 11а вплотную к краям 4а брекерной конструкции 4.

Когда зацепление кольцевых усиливающих вставок на основном барабане 14 завершено, кольцевой передающий элемент 26 перемещается по оси и размещается на опорном элементе 14а для обеспечения доступа к барабану 14 возможных элементов, предназначенных для наложения прокладки 12 (если еще она не наложена), а также для наложения каркасного слоя 10 и кольцевых крепежных конструкций 7, которые размещены на наружных по оси краях кольцевых усиливающих вставок 11.

Кроме того, кольцевой передающий элемент может иметь криволинейную протяженность, прерванную радиальным входным отверстием 31, через которое проходит опорный элемент 16а. Таким образом, расцепление кольцевого передающего элемента 26 с пунктом 16 сборки может происходить в результате радиального перемещения передающего элемента, как схематично показано на фиг.7, без необходимости удаления основного барабана 14.

Образование кольцевых усиливающих вставок 11 на вспомогательном барабане 22, отделенном от основного барабана 14, преимущественно обеспечивает регламентирование требуемого времени для операций, направленных на сборку шины, которые выполняются соответственно на рабочих местах, предназначенных для сборки каркасной конструкции 3 на дополнительном барабане 19 и по выбору, на формообразующем барабане.

По сравнению с известным уровнем техники время, необходимое для наложения кольцевых усиливающих вставок 11, фактически вычитается из рабочих операций, которые выполняются на основном барабане 14. Следовательно, достигнуты важные преимущества с точки зрения производительности устройства 1.

Кроме того, больше внимания может быть уделено изготовлению усиливающих вставок 11 без снижения производительности всего монтажа. В частности, кольцевые усиливающие вставки 11, преимущественно, могут быть получены посредством скручивания в спираль непрерывного удлиненного элемента, таким образом устраняя любые геометрические и конструкционные погрешности, вызванные соединениями между концами, которые являются необходимыми, когда вставки получаются из полуфабрикатов в форме полоски.

Кроме того, изготовление кольцевых усиливающих вставок 11 непосредственно на вспомогательном барабане посредством закручивания в спираль позволяет получать геометрические и габаритные параметры, пригодные для топологии изготавливаемой шины и/или для любого другого требования, не касаясь задач, связанных с производственным контролем полуфабрикатов.

В заключении следует отметить, что настоящее изобретение может также быть осуществлено с помощью любых возможных подходящих модификаций уже имеющегося устройства для изготовления шин без необходимости в создании новой конструкции и выполнении всего устройства.

Группа изобретений относится к устройству и способу изготовления шины, способной обеспечивать движение в спущенном состоянии, для колес транспортных средств. Способ изготовления шины заключается в подготовке на основном барабане каркасной конструкции, содержащей, по меньшей мере, одну пару отстоящих друг от друга по оси кольцевых усиливающих вставок из эластомерного материала, и по меньшей мере, один каркасный слой. Каркасный слой соединен по периферии с кольцевыми усиливающими вставками. Каркасная конструкция содержит также, по меньшей мере, одну пару кольцевых крепежных конструкций, соединенных с, по меньшей мере, одним каркасным слоем. После придают каркасной конструкции тороидальную форму и соединяют брекерную конструкцию, содержащую, по меньшей мере, один брекерный слой, с каркасной конструкцией. При этом при подготовке каркасной конструкции осуществляют образование кольцевых усиливающих вставок на, по меньшей мере, одном вспомогательном барабане. Осуществляют передачу кольцевых усиливающих вставок с вспомогательного барабана на основной барабан до наложения каркасного слоя. Каждую усиливающую вставку образуют посредством намотки, по меньшей мере, одного непрерывного удлиненного элемента из эластомерного материала для образования витков, расположенных последовательно вблизи друг друга на вспомогательном барабане. Устройство для изготовления шины содержит основной барабан, формообразующие устройства для придания каркасной конструкции тороидальной формы, по меньшей мере, один вспомогательный барабан, средства, предназначенные для образования кольцевых усиливающих вставок, и передающие устройства для перемещения кольцевых усиливающих вставок с вспомогательного барабана на основной барабан. Устройство содержит, по меньшей мере, одно подающее устройство для подачи непрерывного удлиненного элемента из эластомерного материала. При этом вспомогательный барабан выполнен с возможностью приведения во вращение для намотки непрерывного удлиненного элемента. Передающие устройства кольцевых усиливающих вставок содержат, по меньшей мере, один кольцевой передающий элемент и зажимные элементы. Технический результат изобретений заключается в повышении производительности и качества получаемого изделия. 2 н. и 39 з.п. ф-лы, 9 ил.

подготавливают на основном барабане (14) каркасную конструкцию (3), содержащую, по меньшей мере, одну пару отстоящих друг от друга по оси кольцевых усиливающих вставок (11) из эластомерного материала, по меньшей мере, один каркасный слой (10), соединенный по периферии с кольцевыми усиливающими вставками (11), и, по меньшей мере, одну пару кольцевых крепежных конструкций (7), соединенных с, по меньшей мере, одним каркасным слоем (10),

придают каркасной конструкции (3) тороидальную форму,

соединяют брекерную конструкцию (4), содержащую, по меньшей мере, один брекерный слой (13а, 13b), с каркасной конструкцией (3),

при этом при подготовке каркасной конструкции (3) осуществляют

образование кольцевых усиливающих вставок (11) на, по меньшей мере, одном вспомогательном барабане (22), и

передачу кольцевых усиливающих вставок (11) с вспомогательного барабана (22) на основной барабан (14) до наложения каркасного слоя (10).

зацепление кольцевых усиливающих вставок (11) с, по меньшей мере, одним передающим устройством (25),

расположение кольцевых усиливающих вставок (11) вокруг, по меньшей мере, одного из зацепляющих устройств (16а) перед зацеплением основного барабана (14) с зацепляющими устройствами (16а),

осевое перемещение передающего устройства (25) для размещения кольцевых вставок вокруг основного барабана (14) в зацеплении с зацепляющими устройствами (16а), и

перемещение по оси передающего устройства (25) для его расцепления с основным барабаном (14), несущим кольцевые усиливающие вставки (11), и его размещения вокруг одного из зацепляющих устройств (16а).

сборку брекерной конструкции (4) на дополнительном барабане (19), и

передачу брекерной конструкции (4) в центральное соосное положение относительно каркасной конструкции (3).

основной барабан (14), установленный для поддержания каркасной конструкции (3), содержащей, по меньшей мере, одну пару отстоящих друг от друга по оси кольцевых усиливающих вставок (11) из эластомерного материала, по меньшей мере, один каркасный слой (10), соединенный по периферии с кольцевыми усиливающими вставками (11), и, по меньшей мере, одну пару кольцевых крепежных конструкций (7), соединенных с, по меньшей мере, одним каркасным слоем (10),

формообразующие устройства (18) для придания каркасной конструкции (3) тороидальной формы,

по меньшей мере, один вспомогательный барабан (22),

устройства (24), предназначенные для образования кольцевых усиливающих вставок (11) на вспомогательном барабане (22), и

передающие устройства (25) для перемещения кольцевых усиливающих вставок (11) с вспомогательного барабана (22) на основной барабан (14).

по меньшей мере, один кольцевой передающий элемент (26), выполненный с возможностью перемещения между положением зажатия и положением укладки, и

зажимные элементы (30), выполненные с возможностью перемещения по направлению к центру относительно кольцевого передающего элемента (26) для удержания кольцевых усиливающих вставок (11).

дополнительный барабан (19), установленный для поддержания брекерной конструкции (4), и,

по меньшей мере, один передающий элемент (20) для передачи брекерной конструкции (4) в центральное соосное положение относительно каркасной конструкции (3).

| US 6488797 B1, 03.12.2002 | |||

| Приспособление для закрепления в определенном положении чертежных приборов на чертежной доске | 1927 |

|

SU8511A1 |

| US 2002056495 A1, 16.05.2002 | |||

| EP 0507184 A1, 07.10.1992 | |||

| JP 2004122658 A, 22.04.2004 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИНЫ ДЛЯ КОЛЕС ТРАНСПОРТНОГО СРЕДСТВА, ШИНА, КОТОРАЯ МОЖЕТ БЫТЬ ПОЛУЧЕНА УКАЗАННЫМ СПОСОБОМ, И КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА, ВКЛЮЧАЮЩЕЕ УКАЗАННУЮ ШИНУ | 1999 |

|

RU2222431C2 |

| Фундамент под металлическую колонну | 1982 |

|

SU1201414A1 |

| Установка для автоматического нанесения покрытия "Силуэт | 1986 |

|

SU1358998A1 |

Авторы

Даты

2008-11-10—Публикация

2004-04-30—Подача